Азотирование стали в домашних условиях

Азотирование стали в домашних условиях — Металлы, оборудование, инструкции

Азотирование стали — не столь давняя практика диффузного насыщения ее поверхностного слоя азотом. В промышленном масштабе такой способ применяется только с 20-х годов прошлого столетия. Данная процедура, предложенная академиком Н.П. Чижевским, значительно улучшает качество стальной продукции по многим параметрам.

Суть процесса азотирования

По сравнению с цементацией азотирование имеет несколько веских преимуществ, которое сделало его основным способом улучшения показателей стали. Азотированный слой обладает высоким показателем твердости без дополнительной термообработки.

Кроме того, после азотирования размер обрабатываемой детали остается практически неизменным. В отличие от цементационного процесса, его можно применить к готовым изделиям, которые прошли термическую закалку с высоким отпуском и отшлифованы до окончательных форм.

После азотирования детали полностью готовы к чистовой полировке и другой обработке.Азотирование – это обработка стали в процессе ее нагрева в среде высокого содержания аммиака. Вследствие этого поверхность стали насыщается азотом и приобретает следующие качества:

- Улучшается износостойкость деталей из металла за счет повышения индекса твердости их поверхностного слоя;

- Растет выносливость или усталостной прочности стальных изделий;

- Обработанный материал приобретает стойкую антикоррозионную защиту, которая сохраняется при контакте с водой, воздухом и паровоздушной средой.

Результаты азотирования намного ценнее в плане дальнейшей эксплуатации, нежели показатели изделия после цементации.

Так, слой после цементации может сохранять стабильные показатели твердости при температуре не более 225 °С, а слой с азотом – до 550-600 °С.

Причиной тому служит сам механизм азотирования, вследствие которого образуется поверхностный слой, который в 1,5-2 раза прочнее, чем после закалки и той же цементации.

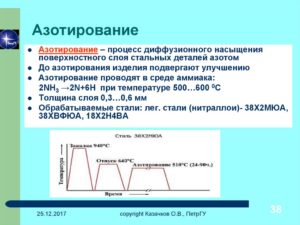

Механизм азотирования

Обычно эта процедуры происходит при 500-600 °С в герметично закрытой реторте (муфели) из железа, которая внедряется в печь. Ее разогревают до температуры соответствующей выбранному режиму, и выдерживается необходимое время. В муфел, который являет собой контейнер, закладывают стальные элементы, которые будут подвержены азотированию.

В реторту из баллона непрерывно под определенным давлением запускается аммиак. Внутри нее аммиак, имеющий в своей молекуле азот, под действием температуры начинает диссоциацию (разложение) по следующей формуле:

2 NH 3 →6 H +2 N ,

откуда полученный в результате этого разложения атомарный азот проникает в металл путем диффузии. Это приводит к образованию нитридов на поверхности железных изделий.

А нитриды и их твердые растворы характеризуются повышенной твердостью. По окончании процедуры печь должна плавно охлаждается вместе с потоком аммиака.

Такой подход закрепляет эффект по твердости слоя, не давая поверхности окислиться.

Толщина такого нитридного слоя может варьировать от 0,3 до 0,6 мм. Таким образом, отпадает надобность в последующей термической обработке с целью повышения прочностных характеристик.

Схема формирования слоя, обогащенного азотом сложна, но хорошо изучена металлургами. В сплаве, который образуется вследствие диффузии азота в металл, наблюдается возникновение следующих фаз:

- Твердый раствор Fe3N с долей азота 8,0-11,2%;

- Твердый раствор Fe4N с долей азота 5,7-6,1%;

- Раствор N в α-железе.

При доведении процесса до температуры, которая превышает 591 °С можно наблюдать дополнительную α- фазу. Когда она достигает лимита насыщения, это порождает следующую фазу. Эвтектоидный распад производит 2,35 % азота.

Факторы, влияющие на азотирование

Основными моментами, оказывающими ключевое влияние на процесс, являются температурный режим, давление газа и пролонгированность азотирования.

Эффективность также зависит от степени диссоциации аммиака, которая может быть в районе 15-45%.

Причем существует определенная зависимость: чем выше температура, тем ниже твердость слоя азотирования, но выше скорость диффузии. Показатель твердости вызван коагуляцией нитридов.

Для того чтобы использовать механизм по максимуму и ускорить его, прибегают к двухэтапному режиму. Начальная стадия обогащения азотом проходит при температурах до 525 °С, что обеспечивает верхним слоям стали высокую твердость.

Затем азотирование проходит вторую ступень при температурном режиме от 600°С до 620 °С. При этом в очень короткое время глубина азотированного слоя доходит до заданных значений, ускоряя весь процесс почти в 2 раза.Однако, твердость образованного в результате ускорительного этапа слоя ничем не будет отличаться от слоя, который сформирован по стандартной одноступенчатой методике.

Какие стали азотируются

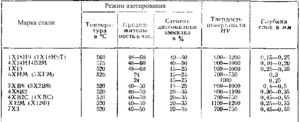

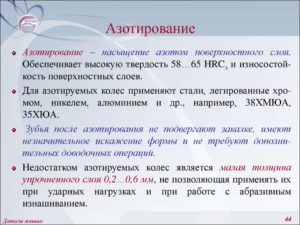

Для азотирования применяются как углеродистые стали, так и легированные, в которых доля углерода 0,3-0,5%. Наилучший результат можно получить при использовании стали с легирующими металлами, которые образуют наиболее термостойкие и твердые нитриды.

Так, наиболее результативен процесс азотирования для легированных сталей, которые имеют в своем составе алюминий, молибден, хром и подобные металлы. Стали с таким составом называют нитраллоями.

Молибден, в частности, предупреждает отпускную хрупкость, вызванную медленным остыванием стали после процесса насыщения азотом. Характеристики стали после азотирования:

- Твердость углеродистой стали — HV 200-250 ;

- Легированной — HV 600-800;

- Нитраллоев до HV 1200 и даже выше.

Одновременно с тем, как твердость посредством легирующих составных становится выше, толщина азотированного слоя – ниже. Наиболее тонкий слой образуют стали с элементами хрома, вольфрама, никеля, молибдена.

Рекомендованные марки стали

Применение той или иной марки стали зависит от последующей эксплуатации металлического элемента. Рекомендованные марки для азотирования в зависимости от назначения изделий:

- При необходимости получения деталей с высокой поверхностной твердостью – марка стали 38Х2МЮА. Стоит отметить, что в ней содержится алюминий, который приводит к низкой деформационной стойкости изделия. Тогда как применение марок, не содержащих алюминия, значительно снижает твердость поверхности и ее износостойкость, хотя дает возможность создания более сложных конструкций;

- Для станкостроения применяют улучшаемые легированный стали марки 40Х, 40ХФА ;

- Для деталей, подвергающихся циклическим нагрузками на изгиб – марка стали 30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА;

- Для топливных агрегатов, детали которых должны быть изготовлены с высокой точностью – марка стали 30Х3МФ1 . Для получения более высокой твердости азотонасыщенного слоя, эту марку стали легируют кремнием.

Технология процесса

Подготовка, насыщение азотом и финишная обработка верхнего слоя стали и сплавов подразумевает несколько ступеней:

- Подготовительная термообработка металла, которая состоит из закалки и высокого отпуска. Внутренность изделия при этом становиться более вязкая и прочная. Закалка проходит при очень высокой температуре около 940 °С и заканчивается охлаждением в жидкости – масле или воде. Температурные условия отпуска составляют 600-700 °С , что наделяет металл твердостью годной для резки;

- Механическая обработка заготовок, которая заканчивается шлифовкой. После этой процедуры деталь достигает нужных размеров;

- Предохранительные меры для тех частей изделий, которые должны попасть под действие насыщения азотом. Для этого применяют простые составы вроде олова или жидкого стекла, наносимые слоем не более 0,015 мм путем электролиза. Происходит образованием тонкой пленки, непроницаемой для азота;

- Азотирование стали по вышеописанной технологии;

- Финишное доведение деталей до требуемого состояния.

При этом сложноформенные заготовки с тонкими стенками упрочняют при 520 °С.

По поводу изменения геометрических параметров изделий после процесса азотирования отмечено, что она зависит от толщины полученного азотонасыщенного слоя и примененных температур. Однако, данное изменение в любом случае незначительно.

Нужно отметить, что современные методы обработки металла способом азотирования проводят в печах шахтного строения. Максимальная температура которых может достигать 700 его проведения ˚С, циркуляция аммиака в таких печах принудительная. Муфель может быть встроенным в печь либо сменным.

Процесс будет проходить намного быстрее, если внедрить дополнительный муфель. Тогда запасной муфель с деталями загружается сразу же по готовности первого с обработанными заготовками. Однако, применение такого способа не всегда экономически оправдано, особенно при насыщении азотом крупных изделий.

Аммиачно – пропановая среда

Последнее время весьма активно применяется метод обработки металла газом, состоящим на ½ из аммиака и на ½ пропана, или тех же пропорций аммиака и эндогаза. Такая среда дает возможность проводить процедуру в 3 часа при 570 ˚С.

Карбонитридный слой, образуемый при этом, характеризуется небольшой толщиной. Но износостойкость и прочность у него намного выше, нежели у слоя, полученного по обычной методике. Твердость данного слоя находиться в границах 600-1100 HV .

Применяется такой подход для изделий из легированных сплавов или стали, к которым выдвинуты особые требования по предельной эксплуатационной выносливости.

Тлеющий разряд

Также используется технология упрочнения в азотсодержащей разряженной среде. При этом применяют метод тлеющего разряда, подключая металлические детали к катоду. Заготовка в этом случае являет собой отрицательно заряженный электрод, а муфель – положительно заряженный.

Такая технология позволяет сократить длительность процесса в несколько раз. Между плюсом и минусом возбуждается разряд, ионы газа (N2 или NH3) вовлекаются на поверхность катода, нагревая его до необходимой температуры. Это происходит поэтапно: вначале катодное распыление, поверхность очищается, а затем насыщают.

Первый этап распыления должен проходить при давлении 0,2 мм ртутного столба и напряжении 1400 В в течение 5-60 минут. При этом поверхность греется до 250 ˚С. Второй этап проводится в условиях давления 1-10 мм ртутного столбика и напряжении 400-1100 В, что занимает время 1-24 часа.

Азотирование стали в домашних условиях

Под азотированием стали понимается насыщение ее азотом. Данная методика используется для поверхностного упрочнения материала относительно недавно – с 20-х годов минувшего столетия. Процедура производится на уже готовых изделиях, которые не только прошли окончательную термическую обработку, но и были доведены до необходимого размера при помощи шлифовки.

Особенности технологии азотирования стали

Насыщение аммиаком подразумевает нагревание стальной детали в атмосфере аммиака (NH3) при температуре от 500 до 700 °С.

Для нагревания применяются специальные герметичные печи, через которые по технологии пропускается аммиак.

В процессе нагревания происходит разложение последнего, и в результате выделяется атомарный азот, поглощающийся поверхностью стали и проникающий глубоко внутрь.

Основным требованием к азотированному слою является повышенный показатель твердости и износоустойчивости. И достигается это, благодаря применению сплавов, в состав которых входит алюминий. Чаще всего речь идет о марке 38ХМЮА, которая кроме железа и углерода включает в себя хром, молибден и алюминий.

В процессе насыщения азотом данной стали образуются нитриды железа, хрома, молибдена и алюминия, которые придают поверхностному слою обрабатываемой детали особенно высокие показатели твердости (порядка 1200 HV).

Для производства деталей, которые принципиально допускают меньший показатель твердости упроченный поверхность, допускается использование азотируемых сталей, в состав которых не входит алюминий. Такие стали имеют при пониженной твердости азотированного слоя более высокие механические характеристики и технологичность.

Под механическими характеристиками при этом подразумеваются такие показатели, как предел текучести, ползучести, длительной прочности материала, а также прочности на разрыв, а под технологичностью – свойства металла, определяющие его приспособленность к достижению минимальных затрат при производстве и эксплуатации.

Основной недостаток, который имеет технология насыщения стали азотом – это очень большая длительность процедуры. В среднем процесс занимает не менее 90 часов. Глубина азотированного слоя после обработки получается от 0,3 до 0,6 мм.

Процедура может производиться по двум режимам:

- одноступенчатому (с выдержкой 90 часов при температуре до 520 °С)

- двухступенчатому( с выдержкой от 15 до 20 часов при температуре до 520 °С и с выдержкой от 20 до 25 часов при температуре до 570 °С).

Если речь идет о декоративной обработке азотом, ей могут подвергаться любые типы стали, включая черные углеродистые. Температура при этом может варьироваться от 600 до 700 °С, а выдержка – от 50 минут до 1 часа.

Если подвергать обработке необходимо не всю деталь, а только ее часть, неподлежащие азотированию места покрывают тонким слоем олова.

Разновидности азотирования и используемое оборудование

Насыщение сталей азотом может производится разными способами:

Газовое азотирование

При проведении данной процедуры насыщение стали производится от 400 до 1200 °С, а в качестве среды для насыщения используется диссоциированный аммиак (аммиак, пропущенный при высоких температурах через специальный реактор – диссоциатор). Для того чтобы изменить структурные характеристики и механические свойства получаемого слоя можно применять:

- различные режимы температур;

- воздух;

- разбавление диссоциированного аммиака;

- водород (редко).

1 – упрочняемое изделие; 2 – водоохлаждаемая камера; 3 – активный экран; 4 – нагревательный элемент; 5 – стол; 6 – подвод высокого напряжения к экрану; 7 – вентилятор; 8 – подвод насыщающей газовой среды; 9 – подвод высокого напряжения к упрочняемому изделию; 10 – к вакуумному насосу

Для проведения процедуры газового азотирования подходят камерные или шахтные ретортные печи.

В камерных печах насыщение азотом производится в жароупорной герметичной камере, расположенной внутри конструкции. Футеровку печи обычно изготавливают из легкого кирпича и волокнистой изоляции.

В шахтных реторных печах азотирование производится в подвешенной внутри герметичной реторе. Преимущество данных печей заключается в возможности равномерного распределения температуры и точной цифровой регулировке процесса.Что касается муфельных печей, из-за особого расположения в них нагревательных элементов (за керамическим муфелем, характеризующимся низкой термостойкостью)), они не могут использоваться для насыщения азотом стальных деталей.

Аммиак готовится к подаче в печь с помощью диссоциатора.

Каталитическое газовое азотирование

Каталитическое газовое азотирование по своей сути представляет собой последнюю модификацию способа насыщения стали азотом, описанного выше. В данном случае также в качестве рабочей среды применяется диссоциированный аммиак. Температурный режим должен составлять 200-400 °С.

Для изменения толщины азотированного слоя используют преимущественно изменение потенциала насыщения. Речь идет об изменении отношений парциальных давлений водорода и аммиака. Необходимая степень диссоциации последнего достигается путем регулировки давления в печи и расхода подаваемого газа.

Преимущество данной технологии заключается в возможности работы с более щадящими температурными режимами, чем при традиционном газовом азотировании стали.

Для католического азотирования подходят камерные либо шахтные ретортные печи, оборудованные катализаторами (устанавливаются в рабочем пространстве печи вместе с диссоциатором а также кислородными зондами, которые предназначены для определения параметра способности атмосферы к насыщению.

Данная технология насыщения металлоизделий производится в азотосодержащей разряженной воздушной среде с возбуждающимся тлеющим зарядом электричества. Функцию анода в данном случае выполняют стенки нагревательной камеры, а катода – непосредственно сами изделия. Для изменения структурных характеристик и механических свойств получаемого слоя могут использоваться:

- добавка к азоту особо чистых технологических газов (например, аргона, метана, водорода или кислорода);

- изменение степени разряжения;

- изменение расхода азота;

- изменение плотности тока

Для ионно-плазменного азотирования используются особое оборудование, в котором нагрев и насыщение азотом изделий происходит за счет катодной бомбардировки. На поверхности металла при этом образуются характеризующиеся высокой твердостью слои нитридов.

Аппаратура для выполнения ионно-плазменного азотирования включает в себя следующие составляющие:

- вакуумная камера;

- система водного охлаждения;

- система откачки воздуха;

- система подачи смеси газа;

- системы управления и компьютер;

- соединительные магистрали;

- электрокоммуникации.

Процессы управления установкой осуществляются через контролер и компьютер.

Азотирование из растворов электролитов

Применение анодного электролитного нагрева — одна из разновидностей скоростной электро-химикотермической обработки стальных изделий.

В основе данного способа обработки лежит принцип применения импульсных зарядов электричества, проходящих вдоль поверхности погруженного в электролит изделия. Благодаря совместному воздействию на поверхность металлической детали зарядов электричества и химически активной среды, создается эффект полирования.

В данной технологии обрабатываемая деталь является анодом, к которому подводится положительный потенциальный потенциал от источника тока. Площадь катода при этом должна быть не менее, чем в пять раз больше площади анода.

В зависимости от того, какое прикладывается напряжение в процессе прохождения тока через раствор электролита, вблизи анода могут наблюдаться разные режимы электрических процессов.Если повысить ряд критических величин напряжения и плотностей тока, вокруг стального анода образуется газо-плазменное облако, которое начинает оттеснять электролит от металлической поверхности. В результате образуется многофазная система «металл-плазма-газ-электролит».

Основные преимущества азотирования

Если сравнивать насыщение стали азотом с процедурой цементации, можно выделить целый ряд преимуществ первого метода:

- возможность получения более высокой поверхностной твердости, которая может сохраняться при нагревании до 650 °С (у подвергшихся цементации поверхностей аналогичный показатель составляет от 200 до 250 °С);

- отсутствие необходимости в дополнительной термообработке;

- повышенная износоустойчивость;

- высокая устойчивость против воздействия знакопеременных нагрузок;

- устойчивость к деформации;

- высокое сопротивление коррозии.

Кроме того, азотирование существенно снижает вязкость стали, сопротивление налипанию металла под нагрузкой и повышает предел выносливости материала. Что касается предела усталости азотированной стали, он тоже существенно увеличивается. Это происходит по причине возникновения сжимающих остаточных напряжений в упрочненном слое.

В промышленности азотирование стали находит самое широкое применение. При этом обработке могут подвергаться разные типы металлов, включая жаропрочные, коррозионностойкие, тугоплавкие, конструкционные и т.д.

Азотированные стали по своим характеристикам весьма существенно превосходят по своим основных характеристикам как закаленные, так и цементированные стали.

Азотирование стали и чугуна

. . . Азотирование — это термохимическое упрочение поверхности стальных и чугунных деталей, при которой насыщают азотом.

Поверхностный слой изделия, насыщенный азотом, имеет в своём составе растворённые нитриды и получает крайне высокую микротвёрдость, значительную устойчивость к коррозии и улучшенные триботехнические свойства (уменьшение коэффициента трения).

По уровню получаемой микротвёрдости азотирование превосходит цементацию и нитроцементацию.Так же — детали подвергнутые азотированию держат свою повышенную прочность при нагреве до температуры 550–600°С.

Для сравнения- после цементации твердость поверхностного слоя может начать ухудшаться при нагреве детали уже свыше 225°С.В итоге можно четко констатировать — что прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации.

. . . . Другой важной чертой процесса азотирования стали является то, что при этом процессе детали нагревают лишь до 500-550°С. Такой достаточно щадящий процесс термического воздействия приводит к тому, что в даталях практически не возникает термических напряжений и последующих деформаций.

Именно поэтому азотированию можно подвергать детали уже изготовленные «точно в размер». В отличие от азотирования, процессы цементирования или закалки предполагают нагрев до 850-950 °С, что приводит к серьезным последующим поводкам деталей (изменению их геометрии за счет появления внутренних напряжений) и необходимости далее шлифовать такие изделия.

А шлифовать термоупроченные детали с высокой поверхностной твердостью- дело очень трудоемкое и дорогое….

Особенно такой щадящий режим термовоздействия на азотируемые детали характерен для передовой методики ионно-плазменного азотирования, где нагрев идет более щадящий, чем при азотировании в газовой среде аммиака.

Поверхностная твердость обработанных сталей типа 38Х2МЮА достигает величины в 63-65 HRC (твердость по Роквеллу), стали 40Х- до 50-52 HRC .

Глубина возникающего поверхностного термоупроченного слоя составляет от 0,2 до 0,6 мм в зависимости от типа стали.Детали после процесса азотирования. Цвет изменился- нитриды железа обладают специфическим цветом.

КАКИЕ ДЕТАЛИ ПОДВЕРГАЮТ АЗОТИРОВАНИЮ?

. . . Азотированию подвергают прежде всего такие детали различных машин и механизмов, которые подвергаются повышенному износу за счет усиленного трения в условиях значительных температур.

Шнековые пары:

… Например — шнеки и филеры (пилотезы) шнековых прессов для выдавливания с дальнейшим формованием пластиковых изделий, либо шнеков при производстве евродров из опилок-цепы, либо шнековых прессов для отжима растительного масла, и прочих похожих шнековых прессов.

Азотирование стали в домашних условиях: структура, технология и описание

Технологии азотирования основываются на изменении структуры поверхности металлического изделия. Данный комплекс операций требуется с целью наделения целевого объекта защитными характеристиками. Впрочем, не только физические качества повышает азотирование стали в домашних условиях, где нет возможностей для более радикальных мер наделения заготовки улучшенными характеристиками.

Общие сведения о технологии азотирования

Необходимость применения азотирования обуславливается поддержанием характеристик, позволяющих наделять изделия высококачественными свойствами. Основная доля техник азотирования выполняется в соответствии с требованиями к термическим способам обработки деталей.

В частности, распространена технология шлифования, благодаря которой специалисты могут точнее корректировать параметры металла. Кроме этого, допускается защита участков, которые не подлежат азотированию. В данном случае может применяться покрытие тонкими слоями олова посредством гальванической методики.

По сравнению с более глубокими методами структурного улучшения характеристик металла, азотирование – это насыщение поверхностного слоя стали, которое в меньшей степени влияет на структуру заготовок.

То есть основные качества металлических элементов, связанные с внутренними характеристиками, не учитываются при азотированных улучшениях.

Подходы к азотированию могут различаться. Обычно выделяют два основных метода в зависимости от условий азотирования металла. Это могут быть методы повышения поверхностной износостойкости и твердости, а также улучшение коррозионной стойкости.

Первый вариант отличается тем, что изменение структуры производится на фоне температуры, составляющей порядка 500 °C. Сокращение азотирования обычно достигается при ионной обработке, когда посредством анодов и катодов реализуется возбуждение тлеющего разряда.

При втором варианте производится легированное азотирование стали. Технология данного типа предусматривает температурную обработку при 600-700 °C с продолжительностью процесса до 10 часов.В таких случаях обработка может сочетаться с механическим воздействием и термической доводкой материалов, в соответствии с точными требованиями, к результату.

Воздействие с ионами плазмы

Это метод насыщения металлов в азотсодержащем вакууме, в котором возбуждаются электрические тлеющие заряды. В качестве анодов могут служить стенки нагревательной камеры, а катодом выступают непосредственно обрабатываемые заготовки.

С целью упрощения контроля слоевой структуры допускается коррекция технологического процесса. Например, могут изменяться характеристики плотности тока, степень разряжения, расход азота, уровни добавления чистого технологического газа и т. д.

В некоторых модификациях плазменное азотирование стали предусматривает и подключение аргона, метана и водорода. Отчасти это позволяет оптимизировать внешние характеристики стали, но технические изменения все же отличаются от полноценного легирования.

разница заключается в том, что глубинные структурные изменения и коррекции производятся не только по внешним покрытиям и оболочкам изделия. Ионная обработка может затрагивать полную деформацию структуры.

Обработка растворами из электролитов

Как правило, используется технология применения анодного нагрева. По сути, это разновидность электрохимикотермической скоростной переработки стальных материалов. В основе данного метода лежит принцип использования импульсного электрического заряда, который проходит вдоль поверхности заготовки, размещенной в электролитной среде.

За счет комбинированного воздействия зарядов электричества на поверхность металла и химической среды достигается и эффект полировки. При такой обработке целевая деталь может рассматриваться в качестве анода с подводкой положительного потенциала от электрического тока. В то же время объем катода должен составлять не меньше объема анода.

Здесь надо отметить и некоторые характеристики, по которым ионное азотирование сталей сходится с электролитами. В частности, специалисты отмечают разнообразие режимов формирования электрических процессов с анодами, которые в том числе зависят от подключаемых смесей электролита.Это дает возможность более точной регуляции технико-эксплуатационных качеств металлических заготовок.

Католическое азотирование

Рабочее пространство в данном случае формируется диссоциированным аммиаком с поддержкой температурного режима порядка 200-400 °С. В зависимости от начальных качеств металлической заготовки подбирается оптимальный режим насыщения, достаточный для коррекции заготовки. Это касается также изменения парциального давления аммиака и водорода.

Необходимый уровень диссоциации аммиака достигается за счет контроля давления и объемов газового снабжения. При этом, в отличие от классических методов газового насыщения, католическое азотирование стали предусматривает более щадящие режимы обработки. Обычно данная технология реализуется в условиях азотосодержащей воздушной среды с тлеющим электрическим зарядом.

Функция анода выполняется стенками камеры нагрева, а катода – изделием.

Процесса деформации структуры

Практические все методы насыщения поверхностей металлических заготовок базируются на подключении температурного воздействия.

Другое дело, что дополнительно могут задействоваться электрические и газовые методики коррекции характеристик, изменяющие не только наружную, но и внешнюю структуру материала.

Главным образом технологи добиваются улучшения прочностных качеств целевого объекта и защиты от внешних воздействий. Например, стойкость к коррозии является одной из основных задач насыщения, в рамках которого выполняется азотирование стали.

Структура металла после обработки электролитами и газовыми средами наделяется изоляцией, способной противостоять и механическим естественным разрушениям. Конкретные параметры изменения структуры определяются условиями будущего использования заготовки.

Азотирование на фоне альтернативных технологий

Наряду с методикой азотирования внешняя структура металлических заготовок может изменяться технологиями цианирования и цементации. Что касается первой технологии, то она в большей степени напоминает классическое легирование.

Отличием этого процесса является добавление в активные смеси углерода. Имеет существенные особенности и цементация. Она также допускает применение углерода, но при повышенных температурах — порядка 950 °С. цель такого насыщения – добиться высокой эксплуатационной твердости.

При этом и цементация, и азотирование стали похожи тем, что внутренняя структура может сохранять определенную степень вязкости.На практике такая обработка применяется в отраслях, где заготовки должны противостоять повышенному трению, механической усталости, обладать износостойкостью и другими качествами, обеспечивающими долговечность материала.

К основным достоинствам технологии относится разнообразие режимов насыщения заготовок и универсальность применения. Поверхностная обработка с глубиной порядка 0,2-0,8 мм дает возможность также сохранять базовую структуру металлической детали.

Впрочем, многое зависит от организации процесса, в рамках которого выполняется азотирование стали и других сплавов. Так, по сравнению с легированием, использование азотной обработки требует меньше затрат и допускается даже в домашних условиях.

Недостатки азотирования

Метод ориентирован на внешнюю доработку поверхностей металла, что обуславливает ограничение по защитным показателям. В отличие от углеродной обработки, к примеру, азотирование не способно корректировать внутреннюю структуру заготовки с целью снятия напряжения.

Другим недостатком является риск негативного воздействия даже на внешние защитные свойства подобного изделия.

С одной стороны, процесс азотирования стали может повышать коррозийную стойкость и влагозащищенность, но с другой – он же будет минимизировать плотность структуры и, соответственно, скажется на прочностных свойствах.

Заключение

Технологии обработки металлов предполагают широкий ассортимент способов механического и химического воздействия. Некоторые из них являются типовыми и рассчитываются на стандартизированное наделение заготовок конкретными технико-физическими способами. Другие же ориентируются на специализированную доработку.

Ко второй группе можно отнести азотирование стали, которое допускает возможность практически точечной доработки внешней поверхности детали. Такой способ модификации позволяет одновременно формировать барьер от наружного негативного влияния, но при этом не изменять основу материала.

На практике таким операциям подвергаются детали и конструкции, которые используются в строительстве, машино- и приборостроении. Особенно это касается материалов, изначально подвергающихся высоким нагрузкам. Впрочем, существуют и показатели прочности, которых невозможно достигнуть благодаря азотированию.

В таких случаях применяется легирование с глубинной полноформатной обработкой структуры материала. Но и она имеет свои недостатки в виде вредных технических примесей.

Технология цементации стали

Этот процесс подразумевает диффузионное насыщение поверхностного слоя стальных заготовок углеродом.

Обработка осуществляется в карбюризаторе, выделяющем активный углерод, при температурах устойчивости аустенита – 850-950°C, хорошо растворяющего большое количество углерода.

Для завершения процесса после цементации проводят закалку и низкий отпуск. Результаты химико-термической и термической обработок в комплексе:

- высокая твердость и износостойкость поверхности;

- повышение предела контактной устойчивости;

- улучшение показателей предела выносливости при изгибе и кручении.

Внимание! Желаемый эффект достигается на сталях с низким содержанием углерода – до 0,2%. Без цементации такие марки закалить невозможно. Чаще всего цементации подвергают легированные стали.

Эта операция является длительной, поскольку процесс науглероживания протекает очень медленно. Основные типы сред для цементации (карбюризаторов):

- твердые;

- газообразные;

- растворы электролитов;

- пасты;

- кипящий слой.

Цементация в твердой среде: возможность проведения в домашних условиях

Науглероживание стали в твердой среде можно провести в домашних условиях, если есть способ обеспечить длительную выдержку при таких высоких температурах.

Для обработки в твердом карбюризаторе понадобятся:

- углекислый натрий, кальций или барий;

- березовый или дубовый уголь, содержание которого в смеси составляет 70-90%.

Все компоненты измельчают и просеивают для удаления пыли. Оптимальные фракции – 3-10 мм. Методики смешивания компонентов:

Цементацию на производстве и в домашней мастерской осуществляют в стальных ящиках, заполненных карбюризатором. Для уменьшения времени прогрева и повышения качества поверхностного слоя ящик для ХТО по форме и размерам должен быть максимально приближенным к обрабатываемой детали.

Создать оптимальные условия можно только в герметичной таре, поскольку при этом исключается утечка газов, образующихся во время выдержки. Для обеспечения герметичности зазоры между ящиком и крышкой обмазывают огнеупорной глиной. Оптимальный материал ящиков для науглероживания – жаростойкая легированная сталь.

Однако может использоваться и тара из малоуглеродистых сталей.

Этапы цементации в твердом карбюризаторе

- Заготовки укладывают в ящик слоями с пересыпкой карбюризатором.

- Ящики обмазывают огнеупорной глиной и устанавливают в разогретую печь.

- Тару с содержимым прогревают примерно до 800°C. О качественном прогреве свидетельствует отсутствие темных пятен на подине в местах ее соприкосновения с ящиком.

- После прогрева температуру в печи поднимают до 950°C и выдерживают в таких условиях заготовку на протяжении определенного времени. При этом происходит проникновение активных атомов углерода в кристаллическую решетку стали.

Азотирование: суть процесса и преимущества, по сравнению с цементацией

Азотирование – сравнительно новая технология улучшения характеристик стальных заготовок. Заключается в нагреве деталей до высоких температур в средах, насыщенных аммиаком. Толщина нитридного слоя составляет 0,3-0,6 мм.

Результаты азотирования:

- повышается износостойкость, так как поверхность становится тверже;

- возрастает усталостная прочность изделий;

- образуется стойкий антикоррозионный барьер.

Преимущества такой ХТО, по сравнению с цементацией

- Поверхностный слой изделия приобретает высокую твердость без дополнительной термической обработки. Прочность поверхностного слоя примерно в 2 раза выше, чем после науглероживания.

- Геометрические параметры заготовки после азотирования остаются практически без изменений.

- Может применяться для изделий после закалки с высоким отпуском и шлифованием в размер.

- После науглероживания поверхностный слой сохраняет полученную твердость до температур до 225°C, после диффузионного насыщения азотом – до 600°C.

Краткая схема азотирования при температурах 500-600°C в стальных ретортах, устанавливаемых в печь:

- части стальных элементов, не предназначенные для насыщения азотом, защищают оловом или жидким стеклом, наносимым по технологии электролиза;

- закладывают в муфель, в который из баллона закачивают аммиак;

- внутри реторты аммиак разлагается на азот и водород;

- атомарный азот проникает в поверхность стальной детали с образованием нитридов, для которых характерна очень высокая твердость;

- после выдержки заготовку в реторте охлаждают вместе с печью, чтобы закрепилась твердость поверхности без окисления.

Таблица результатов азотирования для стали различных марок, в зависимости от целевого назначения ХТО

| Марка стали | Изготавливаемые детали | Цель азотирования | Толщина слоя, мм | Твердость по ТУ, HV (по Виккерсу) |

| 38Х2МЮА | Ручки, валы, кулачки, эксплуатируемые при нормальных температурах | Рост износостойкости и усталостной прочности | 0,2-0,5 | 500-900 |

| 18Х2Н4ВА | Шестерни, вал-шестерни, валы | Рост износостойкости и усталостной прочности | 0,2-0,3 | 500-650 |

| 25Х2МФ, 20Х1М1Ф1ТР | Штоки, клапаны, втулки, крепеж | Увеличение износостойкости при Т до 500°C | 0,2-0,5 | 500-800 |

| 35ХМА | Штоки, клапаны, втулки, крепежные элементы, буксы | Увеличение износостойкости при Т до 400-450°C | 0,2-0,4 | 450-600 |

| 20Х3МВФ | Штоки, клапаны, втулки, крепежные элементы, буксы | Увеличение износостойкости при Т до 500-535°C | 0,15-0,2 | 500-800 |

| 25Х2М1Ф | Штоки, клапаны, втулки, крепежные элементы, буксы | Увеличение износостойкости при Т до 535°C | 0,2-0,4 | 500-700 |

| 1Х13 | Лопатки сопловых аппаратов | Улучшение эрозионной устойчивости в среде пара | 0,1-0,2 | 450-700 |

| 15Х11МФ15Х12ВМФ | Штоки, буксы, лопатки сопловых аппаратов, клапаны, втулки | Улучшение эрозионной устойчивости и износостойкости при Т 535-565°C | 0,1-0,20,1-0,2 | 450-800450-700 |

| 40Х | Крепеж | Повышение коррозионной устойчивости | 0,15-0,2 | 400-500 |

| 50ХФА60С2 | Винтовые пружины | Улучшение коррозионной стойкости во влажной и паровой средах | 0,1-0,20,1-0,2 | 550-750400-600 |

Карбонитрация стали

Популярным видом ХТО стали и чугуна практически любых марок является карбонитрация, или жидкостное азотирование. В этом случае поверхностный слой заготовок насыщается углеродом и азотом в соляных расплавах при температуре 560-580°C.

Соляные составы синтезированы из аммоноуглеродных соединений: меламина, мелона, дициандиамида. Карбонитрация сходна с цианированием. Но цианирование осуществляется с использованием токсичного цианида натрия при температурах до 860°C.

Для карбонитрации применяют неядовитые соединения, осуществляется она при температурах до 570°.

Преимущества технологии карбонитрации стали

- Одновременное насыщение азотом и углеродом инициирует появление карбонитридных фаз – более пластичных и менее хрупких, по сравнению с чисто нитридными.

- Карбонитрация – наиболее экономичный процесс, благодаря его небольшой длительности – 0,5-4 часа.

- Равномерность нагрева и диффузии.

- Отсутствие термических напряжений, обеспечивающее минимальные деформации и точность геометрических параметров в пределах микронов.

- Улучшение усталостной прочности изделий до 80%, износостойкости, коррозионной стойкости.

- Уменьшение коэффициента трения до 5 раз.

- Отсутствие хрупкости поверхностного слоя, насыщенного карбонитридами.

- Возможность обработки недорогих низкоуглеродистых сталей, которые не упрочняются традиционным азотированием. В результате карбонитрации они приобретают характеристики, которыми обладают более дорогие и хуже обрабатываемые стали.

- Этот процесс для рядовых деталей является финишным, не требующим дополнительной механической обработки. Ответственные изделия после карбонитрации подвергают хонингованию – полировке на 1-2 мкм.

Комбинированное насыщение поверхности азотом и углеродом может применяться даже для высоколегированных и устойчивых к коррозии сталей.

На их поверхности присутствует плотная пленка из оксидов хрома и других легирующих добавок, препятствующая процессу чистого азотирования.

Этапы карбонитрации

Дополнительным плюсом этой технологии является возможность частичного погружения детали в солевой расплав, что позволяет упрочнить только отдельные участки.

Последовательность

- На карбонитрацию поступают детали с окончательными размерами. При необходимости оставляют минимальный припуск на посадочных поверхностях для полировки.

- Предварительные мероприятия: очистка, обезжиривание.

- Нагрев в печи и карбонитрация.

- Охлаждение в воде, масле, на воздухе.

- Промывка, сушка.