Газовый резак по металлу компактный

Виды газовых резаков и как пользоваться резаком пропан+кислород

Для демонтажа металлоконструкций, раскроя любого вида проката перед механической обработкой или сваркой необходима резка металла.

И если лист или профиль небольшой толщины можно разрезать механическим инструментом (с ручным, электрическим или гидравлическим приводом).

То для работы с металлическими заготовками большой толщины нужен газовый резак, или на профессиональном сленге — автоген.

Конструкции разных моделей такого устройства могут лишь отличаться размерами или некоторыми деталями, но принцип работы у всех одинаковый.

Принцип действия и виды

Независимо от размеров автогена и вида разогревающей газовой смеси резка происходит за счет сгорания метала в струе чистого кислорода, нагнетаемого через сопло головки в рабочую зону.

Основное и принципиальное условие газовой резки — температура горения должна быть меньше температуры плавления. Иначе металл, не успев начать гореть, будет плавиться и стекать. Этому условию соответствуют низкоуглеродистые стали, а цветные металлы и чугун — нет.

Большинство легированных сталей также не поддаются газовой резке — есть ограничения по максимально допустимым дозам легирующих элементов, углерода и примесей, при превышении которых процесс горения металла в кислороде становится нестабильным или вообще прерывается.

Сам процесс резки можно разложить на две фазы:

- Разогрев ограниченной зоны детали до температуры, при которой металл начинает гореть. А для того, чтобы получить факел разогревающего пламени, часть технического кислорода в определенной пропорции смешивают с горючим газом.

- Сгорание (окисление) разогретого металла в струе кислорода и удаление продуктов горения из зоны реза.

Если рассматривать классификацию только ручных резаков, то принципиальное значение имеют следующие признаки:

- вид горючего, мощность и способ получения смеси газов для разогревающего пламени;

- классификация по виду горючего газа: ацетилен, пропан-бутан, метан, универсальный, МАФ.

Керосинорезы и бензорезы хоть и имеют то же назначение относятся к жидкотопливным резакам.

- По мощности: малая (резка металла толщиной от 3 до 100 мм) — маркировка Р1, средняя (до 200 мм) — Р2, высокая (до 300 мм) — Р3. Есть образцы с повышенной толщиной резки — до 500 мм.

- По способу получения горючего газа: инжекторные и безинжекторные.

И если первый признак влияет лишь на температуру разогревающего пламени, а мощность — на предельную толщину металла, то третий признак определяется конструкцией резака.

Конструкция

1. Инжекторный или двухтрубный, газовый резак — это наиболее распространенный тип конструкции. Технический кислород в резаке разделяется на два потока.

Часть потока по верхней трубке движется в головку наконечника и с высокой скоростью выходит через центральное сопло внутреннего мундштука. Эта часть конструкции отвечает за режущую фазу процесса. Регулировочный вентиль или рычажный клапан вынесен за пределы корпуса.

Другая часть поступает в инжектор.

Принцип работы которого заключается в том, что инжектируемый газ (кислород), выходя в камеру смешения под высоким давлением и с высокой скоростью, создает там зону разрежения и через периферийные отверстия втягивает горючий (эжектируемый) газ. Благодаря смешению, происходит выравнивание скоростей, и на выходе камеры образуется поток смеси газов со скоростью ниже, чем у инжектируемого кислорода, но выше, чем у эжектируемого горючего газа.

Далее смесь газов движется по нижней трубке в головку наконечника, выходит через сопла между внутренним и внешним мундштуком, и формирует факел разогревающего пламени. Каждый канал имеет свой вентиль на корпусе, которым регулируют подачу кислорода и горючего газа в инжектор.2. Безинжекторный, или трехтрубный резак имеет более сложную конструкцию — оба кислородных потока и газ поступают к головке по отдельным трубкам.

Смешение подогревающей смеси происходит внутри головки. Но именно отсутствие камеры смешения обеспечивает более высокий уровень безопасности, не создает условий для «обратного удара» (распространению горящих газов в каналах резака и трубах в обратном направлении).

Помимо более сложной конструкции и высокой цены, недостатком трехтрубного газового резака считается то, что для его стабильной работы необходимо более высокое давление горючего газа (здесь нет эффекта эжекции и увеличения скорости потока).

:

Размеры и вес

Размеры ручного инжекторного газового резака оговорены стандартом ГОСТ 5191-79 и зависят от его мощности:

- у Р1 — до 500 мм;

- у Р2 и Р3 они лежат в пределах 580 мм. Но выпускают и «удлиненные» модели для работы в особых условиях.

Есть ограничения по весу для каждой категории мощности: 1.0 и 1.3 кг соответственно для Р1 и Р2/Р3.

Этот же ГОСТ определяет, что тип Р3 — это резак кислородно-пропановый, а Р1 и Р2 могут работать на любом виде горючего газа.

Есть отдельная категория ручного инжекторного инструмента для кислородной резки — вставные резаки, которые имеют маркировку РВ.

По ГОСТу их определяют как наконечники для резки к сварочной горелке. Отличие конструкции в том, что разделение кислорода и смешение горючей смеси происходит в наконечнике, а он имеет гораздо меньшие размеры и вес, чем резак. Так вес РВ1 имеет верхнюю границу в 0.6 кг, а РВ2 и РВ3 — 0.7 кг.

Но вряд ли можно назвать такой газовый резак по металлу компактным — в рабочем положении в сборе с корпусом от горелки его размеры и вес будут не меньше, чем у специализированного инструмента.

Преимущество лишь в том, что можно купить горелку в комплекте с наконечниками разных типов (сварки и резки), а весь комплект будет помещаться в небольшом кейсе.

Или приобрести к уже имеющейся горелке вставной резак.

Но и тут есть один нюанс. Пропан стоит намного дешевле ацетилена. Поэтому стоимость эксплуатации ацетиленового резака будет существенно выше, чем кислородно-пропанового. А для сварки металла лучше ацетиленовая горелка, у которой температура пламени выше на 300-400 чем у кислородно-пропановой (у чисто пропановой горелки температура меньше 2000C).

Компактность же всего «поста» для ручной газовой резки может быть обеспечена лишь за счет емкости баллонов с газами.:

Портативные газовые резаки

В последнее время можно увидеть предложения по продаже портативных газовых резаков, которые представляют собой насадку к небольшому цанговому баллону с газом.

Но хоть их позиционируют как резаки, по сути это горелки. Температура факела большинства из них не превышает 1300C. Хотя есть «профессиональные» цанговые портативные резаки с температурой факела 2000—2500C (например, Kovea KT-2610 при работе с газовой смесью MAPP US), а это уже близко к температуре разогревающего пламени кислородно-пропанового резака — 2700—2800C.

Но в любом случае для создания условий «горения» стали нет главного режущего компонента — струи кислорода, благодаря которому и происходит окисление металла.

Портативными резаками можно резать легкоплавкие металлы и сплавы: олово, алюминий, латунь, бронзу, медь. Но и для них речь идет не о резке, а о плавке. Поэтому их чаще используют, чтобы запаять или сварить небольшие детали из цветных металлов (например, при ремонте кондиционеров и холодильников), а резать можно ручным электрическим инструментом.

На что обратить внимание при выборе газового резака

Если «идти» от шлангов к головке важно следующее:

- ниппели из латуни служат дольше, чем алюминиевые;

- материал рукоятки должен быть алюминиевым, пластиковые накладки менее долговечны и могут «поплыть»;

- вентили должны вращаться с небольшим усилием;

- рекомендованный диаметр рукоятки вентиля режущего кислорода — не менее 40 мм;

- рычажные модели более удобны в эксплуатации и позволяют экономить газ;

- шпиндели вентилей: из нержавейки — самые надежные (до 15000 циклов), из латуни — быстро выходят из строя (около 500 циклов), комбинированные — имеют «средние» показатели;

- материал корпуса и трубок — нержавейка, латунь, медь;

- у ацетиленовых резаков детали, соприкасающиеся с горючим газом до камеры смешения, не должны быть изготовлены из меди или сплавов с ее содержанием выше 65%;

- разборная конструкция позволяет ремонтировать резак, проводить чистку инжекторного узла, трубок наконечника;

- наружный мундштук только из меди;

- внутренний мундштук ацетиленового резака — медь, кислородно-пропанового — может быть сделан из латуни;

- к выбранной модели у продавца должны быть в ассортименте запасные части и расходные детали.

Как пользоваться кислородно-пропановым резаком

Общие положения:

- работа с резаком должна проходить в маске сварщика (или специальных очках);

- рекомендованы одежда и рабочие перчатки с огнеупорными (негорючими) свойствами;

- пламя автогена должно смотреть в сторону по отношению к подводящим шлангам, а шланги не должны мешать работе резчика;

- баллоны с газом располагают не ближе пяти метров к месту работы;

- резку металла проводят либо на открытом воздухе, либо в хорошо проветриваемом помещении.

После длительного перерыва или при первом запуске нового инжекторного резака надо убедиться, что каналы «чистые» и кислород в инжекторе создает необходимый уровень разрежения для подсоса горючего газа.

Вначале при закрытых вентилях на резаке и на баллонах с резака снимают шланг с пропаном. Затем на баллоне с кислородом устанавливают рабочее давление и открывают на резаке вентиль подогревающего кислорода и газа. Проверку работоспособности инжектора проверяют приложив палец к ниппелю горючего газа — должно ощущаться всасывание воздуха в отверстие ниппеля.

После этого кислород закрывают и подключают к резаку шланг с пропаном.

Последовательность операций при работе с резаком:

- выставляют на баллоне с кислородом рабочее давление;

- выставляют на баллоне с пропаном рабочее давление (приблизительно в 10 раз меньше, чем давление кислорода для двухтрубного резака или в 5 раз — для трехтрубного);

- приоткрывают вентиль подогревающего кислорода и газа, зажигают горючий газ и вентилями формируют необходимый для работы факел разогревающего пламени;

- резак готов к работе и резка металла проходит при открытом вентиле режущего кислорода.

Гасят резак в следующей последовательности:

- закрывают вентиль режущего кислорода;

- перекрывают вентили разогревающего пламени — первым горючий газ, затем кислород;

- перекрывают вентили на баллонах;

- сбрасывают газ из шлангов, поочередно открывая и закрывая на резаке оба вентиля разогревающей смеси.

:

(1 5,00 из 5)

Загрузка…

Особенности выбора и эксплуатации газового резака по металлу

На производстве и в частных мастерских часто возникают ситуации, когда нужно быстро разрезать металлические детали. Для этого может использоваться сварочный аппарат, болгарка, ножовка по металлу. Одним из популярных видов оборудования является газовый резак по металлу.

Газовый резак по металлу

Устройство и параметры

Аппарат для резки металлических деталей с помощью газа состоит из нескольких элементов. Мастеру нужно знать его устройство, чтобы в случае поломки или заклинивания принять определённые меры. Основные детали:

- рукоять;

- корпус;

- каналы для подачи горючего газа, кислорода;

- мундштук;

- форсунка, отвечающая за формирование горящей струи.

Помимо ключевых элементов, резак по металлу имеет регуляторы подачи газа, систему каналов, по которым они проходят через корпус и доходят до выходных отверстий. Габариты аппарата для резки металлических деталей меньше чем у болгарки, однако горелка требует подключения баллонов с расходным веществом, что усложняет доставку оборудования до рабочего места.

Газовый резак по металлу: разновидности

Газовые резаки для металла разделяются по разным критериям. Например, существует классификация по используемому газу, габаритам, виду резки, конструкции, методу смешивания расходных веществ.

Ацетиленовый

Представляет собой резак по металлу, который используется при разрезании металлических деталей большой толщины.

Ацетиленовое оборудование комплектуется дополнительными вентилями, которые позволяют устанавливать высокую скорость подачи газа. Существуют промышленные и портативные модели резаков.

Ацетилен обеспечивает максимальную температуру пламени. Это обуславливает большую глубину реза металла.

Ацетиленовый резак по металлу

Пропановый

Оборудование, работающее на пропане, применяется для разрезания сплавов, цветных и черных металлов. Максимальная толщина реза — 300 мм. Пропановые резаки более надёжные, что обуславливает их долговечность при активной эксплуатации. Мастера обращают внимание на безопасность таких аппаратов. Их часто используют при проведении самостоятельных работ в частных мастерских.

Газовый резак портативный

Можно купить устройство для автономной работы. Мини резаки помещаются в ладонь. Представляют собой металлический баллончик с газом, на который накручивается сопло с системой подачи горючего вещества. Сравнить ручной аппарат можно с турбо-зажигалкой.

С помощью спичек, зажигалки или установленной системы зажигания, газ воспламеняется, проходит через специальные форсунки, сопло, которые формируют тонкую струю пламени высокой температуры. Она не гаснет при сильном ветре, что позволяет без труда использовать ручной резак на улице.

Чтобы наполнить маленький баллончик можно использовать специальный ниппель для дозаправки или купить новую полную емкость.

Преимущества и недостатки

Если нужно разрезать металлический лист, можно использовать разное оборудование и приспособления. Это может быть роликовый нож, ручные ножницы, болгарка, станок для разрезания лазером или водой. Каждый из способов обладает сильными и слабыми сторонами. Преимущества газовых резаков:

- Большая толщина реза. Зависимо от выбранного вида оборудования, можно разрезать металлический лист толщиной в 500 мм.

- Низкая цена на горелку, баллоны, соединительные шланги.

Недостатки:

- При сильном нагревании металла он подвергается тепловой деформации. Из-за этого изменяется структура материала.

- Большая ширина реза, что недопустимо при соблюдении точных габаритов.

- Если толщина листа небольшая, на срезе заметен конус от пламени.

- Невозможность работать с нержавеющей сталью, цветными металлами.

- Высокая стоимость за метр прорезанного листа.

После проведения резки металлических листов с помощью газовой горелки нужно дополнительно обрабатывать торцы.

Чтобы сделать качественный рез, нужно контролировать расстояние между соплом горелки и поверхностью материала. Для этого нужно сделать самодельную каретку, которая будет поддерживать рабочую часть оборудования в одном положении над металлическим листом.Газовый резак

Правила выбора

При выборе газового резака нужно учитывать ряд рекомендаций. Обращать внимание следует на такие факторы:

- Комфорт — важный показатель, отвечающий за то, сколько мастер сможет проработать с аппаратом без усталости. Желательно подержать горелку в руках. Это поможет понять насколько она будет удобна во время работы.

- Материал мундштука — наружная часть этого элемента горелки должна быть сделать из хромистой бронзы. Допускается чистая медь, имеющая красный оттенок.

- Соединительные трубки должны изготавливаться из латуни.

- Желательно выбирать горелку без декоративного покрытия. Краска будет закрывать возможные дефекты сборки аппарата.

- Работая с замасленными или окрашенными поверхностями, нужно выбирать удлинённые резаки (до 800 мм). Такая длина позволит уберечь кисть от травмирования пламенем.

- Выбирать рукоять из алюминия. Пластик менее долговечный и износоустойчивый.

- Температура пламени и скорость потока газа влияют на толщину реза металлических деталей. Глубина реза обозначается специальной маркировкой. Например, если нужно разрезать листы толщиной до 10 см, аппарат будет обозначен P. Чтобы разрезать листы толщиною более 10 см, требуется выбирать маркировку P3.

Важно проверять комплектацию оборудования до выхода из магазина. Чтобы не возникло лишних проблем при возможных поломках газовой горелки, необходимо получить гарантию.

Настройка газового резака

После покупки оборудования нужно провести его сборку и настройку. Этапы сборки аппарата:

- На два баллона необходимо установить редуктора. Красный устанавливается на пропановый, синий на кислородный. Прежде чем из накручивать необходимо проверить наличие резиновых уплотнителей. Сами вентиля должны быть без следов масла или жира.

- Далее нужно закрепить шланги подачи газа. Они вкручивается по резьбе редукторов. Закрепляются хомутами. Лучше использовать металлические крепёжные элементы.

- После подключения шлангов к баллонам необходимо закрепить их на горелке согласно схеме, указанной в инструкции. Она прилагается к аппарату.

Когда сборка окончена, можно переходить к этапу настройки. При этом необходимо соблюдать некоторые рекомендации:

- Работая с ацетиленом, нужно открыть вентиль на один полный оборот. Давление не должно превышать 1 атмосферу. Желательно выставлять давление до 0,54 атмосферы.

- Далее нужно продуть шланги. Для этого требуется открыть вентиль на горелке и дождаться изменения звука.

- После регулировки подачи дополнительного расходного вещества нужно провести настройку потока кислорода. Оптимальная величина давления — 2,0 атмосферы.

- Далее продуваются шланги путём открытия вентилей на баллоне, горелке.

Обычно инструкция по сборке, настройке, дальнейшему использованию указывается на упаковке или в квитках, которые прилагаются к газовому аппарату.

Подготовка к работе

Прежде чем начинать работу с оборудованием для газовой резки нужно провести подготовку. Она включает действия, которые снижают риск порчи аппарата, заготовки, получения травм. Этапы подготовки:

- Осмотреть баллоны, соединительные шланги, крепёжные элементы, горелку на наличие повреждений. Они должны быть целыми, без видимых дефектов.

- Принюхаться к окружающему воздуху. Так можно определить утечку газа. Изначально необходимо подключить шланги к баллонам и горелке, зажать их хомутами. Горючая смесь не должна вырываться наружу.

- Резиновые уплотнители должны быть целыми. Если на них появляются трещины, их форма изменяется, необходимо немедленно заменить прокладки на новые.

- Прежде чем открывать кислородный вентиль необходимо проверить оборудование на наличие жировых пятен, подтёков масла. Даже небольшое количество этих веществ могут вызвать взрыв.

Важно правильно соединить шланги, не перепутав подачу газа.

Подготовка к работе газовым резаком

Инструкция по использованию

Резка металла резаком должна проходить по инструкции. Она состоит из нескольких этапов, которые должны идти строго дуг за другом:

- Открыть кислородный вентиль.

- Открыть баллон с газом.

- Поджечь струю смеси газов, которая выходит из сопла горелки.

- С помощью системы вентилей отрегулировать скорость потока газа.

- Нагреть металлическую поверхность до той степени, чтобы её цвет изменился до соломенного.

- Резка металла начинается после открытия вентиля кислорода на горелке.

- Чтобы завершить резку, необходимо перекрыть сначала газ, а затем кислород.

Сопло можно остудить в холодной жидкости.

Газовый резак своими руками

Изготовление газового резака своими руками не представляет больших сложностей. С помощью самодельного аппарата не получится резать толстые листы металла, однако для тонких листов, легкоплавких сплавов оно подходит. Требуемые материалы:

- медная проволока;

- капельницы — 2 штуки;

- металлический баллончик с газом для заправки зажигалок;

- иголка для накачки мячей;

- насос для аквариумов;

- паяльник, расходные материалы к нему;

- надфиль;

- ниппель;

- компрессор.

Изготовление самодельного резака:

- Согнуть иглу от капельницы. Оптимальный угол — 60 градусов.

- Проделать отверстие на боковой части иглы для накачки мечей. Пропустить через неё согнутую иглу от капельницы. Кончик должен выйти на 2 мм.

- Отверстия обмотать медной проволокой, пройти паяльником.

- На окончаниях игл закрепить трубки от капельниц.

- Толстая игла для накачки мячей должна быть соединена с газовым баллончиком, тонкая игла — с компрессором.

Чтобы регулировать поток подачи газа, используются пластиковые перемычки, закреплённые на трубках от капельниц.

Газовый резак по металлу применяется для разрезания толстых металлических листов. С его помощью можно сделать рез на глубину до 50 см. Можно собрать аппарат своими руками, однако его возможности будут гораздо ниже, чем у купленного резака.

Поддержите канал: ставьте лайки, делайте репосты, а мы будем размещать для Вас полезную информацию о металлах!

Так же Вы можете посетить наш информационный сайт всё о металлах и обработке.

Газовые резаки по металлу: устройство, настройка, портативный, своими руками

Газовые резаки служат для раскроя металлических листов, деталей и узлов на отдельные части самого разного размера, вплоть до мелких заготовок для украшений.

Такое оборудование широко используется для выполнения следующих работ:

- подготовительных на заготовительных участках металлообрабатывающего производства (от изготовления ювелирных изделий до тяжёлого машиностроения);

- ремонтных: от ремонта жилья до ремонта автомобилей;

- при строительстве самых разных объектов и т. п.

Принцип действия заключается в сгорании металла обрабатываемой детали в струе химически чистого кислорода. Продукты окисления из зоны реза выдуваются этой же струёй.

Для обеспечения этого процесса, газовый резак по металлу имеет следующую конструкцию:

Устройство газового резака. Ист. http://rezhemmetall.ru/gazovyj-rezak-po-metallu.html.

Пояснение к рисунку. Ствол состоит из следующих узлов:

- рукоятка с ниппелями для присоединения кислородного и газового рукавов;

- корпус с регулировочными газовым и кислородным вентилями. В его состав, также, входят:

- инжектор;

- смесительная камера;

- трубки подачи кислорода и горючего газа.

Ствол присоединяется к корпусу накидной гайкой. Конструкция наконечника приведена на рисунке.

Устройство головки. Ист. http://rezhemmetall.ru/gazovyj-rezak-po-metallu.html.

Он состоит из внутреннего (латунного) и внешнего (медного) мундштуков.

Конструкция смесительной камеры интуитивно понятна из рисунка.

Устройство смесительной камеры. Ист. http://rezhemmetall.ru/gazovyj-rezak-po-metallu.html.

Газовая горелка: резак кислородный

Из баллона с редуктором через шланг с ниппелями кислород поступает в резак. В его корпусе он разветвляется по двум каналам:

- одна часть газа проходит через вентиль и попадает в инжектор. Из него она выходит с большой скоростью и, создавая разрежение, подсасывает горючий газ. В результате, в смесительной камере образуется горючая смесь. Она, проходя через зазор между внутренним и наружным мундштуками, сгорает и образует подогревающее пламя;

- вторая часть кислорода поступает через вентиль в трубку режущего газа. Выйдя через центральный канал внутреннего мундштука, она образует режущую струю.

Таким образом, для получения качественного реза необходимо:

- применять сопло и мундштук «правильного» (соответствующего марке и толщине обрабатываемого материала) размера;

- давление газа должно соответствовать толщине обрабатываемого материала;

- необходимы постоянный уход и чистка каналов сопла. Эту чистку рекомендуется производить медными прутками.

Газовый резак по металлу: разновидности

Газовые резаки подразделяются на виды по различным параметрам. Основные из них следующие:

- по разновидности горючего газа:

- ацетилен;

- метан;

- пропан-бутан и т. п.

- по принципу смешения кислорода с горючими газами:

- безинжекторные;

- инжекторные;

- по основному назначению:

- для резки под водой;

- для резки толстого материала;

- для прорезания отверстий;

- универсальные;

- по виду резки:

- копьевые;

- кислородно-флюсовые;

- поверхностные;

- разделительные.

В настоящее время наиболее популярны газовые резаки универсального типа. Их отличают следующие положительные качества — они:

- осуществляют резку в любом направлении при толщине материала, мм: 3…300;

- достаточно просты в эксплуатации;

- весьма устойчивы;

- хорошо выдерживают обратные удары;

- имеют небольшую массу.

Пропановый

Газовым пропановым резаком можно производить раскрой металла толщиной листа до 300 мм. Оборудование обладает целым набором технических характеристик, способствующих его длительной эксплуатации.

Многие детали являются легко сменными и, при необходимости, могут быть заменены прямо в процессе производства работ (не покидая рабочего объекта). В большинстве случаев, возможна замена на аналоги. Кроме того, пропан имеет сравнительно невысокую стоимость.

Это делает ещё более выгодным использование пропановых резаков.

В качестве примера рассмотрим пропановые горелки «Маяк 2-01» и «РС-3П».

«Маяк 2-01» используется для ручной разделительной, кислородной резки низколегированных и углеродистых сталей.

«Маяк 2-01»

Его технические характеристики:

- толщина разрезаемой стали, мм: 3…100;

- горючий газ: пропан;

- диаметр рукава, мм: 9/9;

- длина, мм: 580;

- масса, кг: 1,3.

Комплект поставки пропановых мундштуков:

- наружный №1;

- внутренний №1(для резки металла толщиной, мм: 8…15) — установлен на резаке;

- в комплекте ЗИП:

- №2 (15…30 мм);

- №3 (30…50 мм);

- №4 (50…100 мм).

«РС-3П» — это газокислородный, инжекторный гаджет, предназначенный для ручной резки низколегированных и углеродистых сталей.

«РС-3П».

Его технические характеристики:

- толщина разрезаемой стали, мм: ≤ 200;

- применяемый газ: пропан / метан;

- длина, мм: 500;

- климатическое исполнение: УХЛ 1 и Т 1 по ГОСТ 15150;

- температура эксплуатации, °С:

- при работе на ацетилене: + 45…минус 40;

- при работе на пропан-бутане: +45ºС…минус 15;

- масса, кг: 1,05.

Ацетиленовый

Резаки ацетиленовые предназначены для ручной разделительной, кислородно-ацетиленовой резки углеродистых и низколегированных сталей. Классические – это резаки инжекторного типа:

- «Р1-01»;

- «Р2-01»;

- «Р2А-02»;

- «Маяк-1-01».

Смешивание газов в них происходит в инжекторной камере, которая расположена около ручки.

Другой вариант конструкции ацетиленовых резаков – это прибор внутрисоплового смешения газов (например, резак типа «Салют»). В нём горючая смесь создаётся непосредственно в мундштуке. Это обеспечивает высокую безопасность его эксплуатации, т. к. при обратном ударе вероятность проникновения пламени в трубку резака практически отсутствует (в ней нет горючей смеси).

Толщина разрезаемого этим оборудованием металла зависит от номера мундштуков на резаке:

- типа Р1 (например «Р1-01») комплектуются мундштуками, позволяющими резать металл толщиной до 50 мм;

- типа Р2 («Р2-01», «Маяк-1-01») комплектуются мундштуками, обеспечивающими раскрой металла толщиной до 200мм.

Газовый резак портативный

Многие имели возможность наблюдать нелёгкий труд газосварщиков, перевозящих на разнообразных тележках к рабочему месту большие и неподъемные баллоны с горючим газом и кислородом. Для создания мобильности, резак подсоединяется к баллонам посредством длинных шлангов. Неудобно и довольно тяжело работать с таким аппаратом. Причём, наибольшее неудобство создают именно эти длинные шланги.

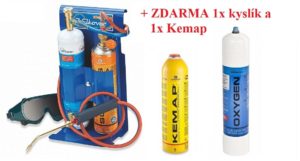

Совершенно другое дело, если в вашем распоряжении небольшой переносной, инжекторного типа газовый резак портативный. Его перемещает с места на место 1 человек. При необходимости он может поднять его на значительную высоту. В комплект такого гаджета входит:

- газосварочная горелка либо резак;

- короткие шланги длиной до 5 метров;

- 2 кислородных баллона ёмкостью по 5 литров;

- 1 пропановый баллон, емкость которого может быть: 2, 3 или 5 литров.

Баллон с кислородом и горючим газом.

Широко распространены газовые резаки, имеющие крепление непосредственно на баллоне. Они, осуществляя нагрев поверхности до Т = 1300 °С, часто применяются в различных бытовых целях (например, для сварки металлов с низкой температурой плавления). Создаваемая ими температура нагрева достаточна для размягчения следующих металлов:

- медь;

- серебро;

- латунь;

- золото.

Для комфортной эксплуатации газовые резаки комплектуются креплением на баллончик и оснащаются пьезоподжигом. Эти гаджеты автономны и компактны. Благодаря чему их удобно использовать и на улице, и в гараже. Устройства весьма универсальны:

- ими удобно разжигать костёр на открытом воздухе в пасмурную погоду;

- они используются для разогрева замерзшего навесного замка в воротах загородного дома или дачи и во многих других случаях.

Безинжекторная модель газового резака, портативный газовый резак по металлу

Посмотрите ролик, по классификации резаков:

Настройка газового резака

Настройка газового резака осуществляется на предприятии-изготовителе, как финишная операция сборочного процесса. Заниматься какой-либо дополнительной самодеятельной «настройкой на коленке» запрещается, т. к. может привести не только к ухудшению рабочих параметров, но и к взрыву оборудования.

Приступая к работе, следует произвести сборку оборудования и проверку его работоспособности в соответствии с «Инструкцией по эксплуатации». Только после этого можно приступать к процессу обработки металла.

Внимание! Категорически запрещается:

- продувать кислородом рукав для пропана;

- менять рукава между собой.

10 лучших резаков по металлу

Место | Наименование | Характеристика в рейтинге |

Лучшие газовые резаки по металлу |

Лучшие ручные резаки по металлу |

Существует много способов резки металла, но наиболее эффективным, простым, и, как не странно, безопасным является газовый метод. Суть технологии основывается на химическом взаимодействии горючего газа, в большинстве случаев пропана, с кислородом. В результате такого синтеза образуется направленное пламя с высокой температурой в центре, которая достигает точки плавления стали.

Более современный метод – это плазменная резка. Технология схожая, только в качестве активатора струи выступает электрическая дуга. Плазменный резак способен создавать более тонкий рез, но если в случае с пропаном достаточно обзавестись всего двумя газовыми баллонами (с пропаном и кислородом), то здесь понадобится специальный аппарат – плазмотрон.

Выбирая резак следует в первую очередь обращать внимание на его эргономичность и удобство. Как правило, процесс резки занимает много часов, а в некоторые места очень сложно добраться.

Конструкция резака подбирается индивидуально, в зависимости от поставленных задач.Также смотрим на безопасность инструмента, но если говорить о нашем рейтинге, куда попали 10 лучших резаков, то этот параметр присутствует у всех моделей, вне зависимости от их ценовой категории.

Газовый резак состоит из нескольких модулей: держателя, вентильной системы, трубок и сопла. Каждая модель имеет свои особенности. Например, сопло должно оснащаться защитой от обратного удара, а рукоятка удобно лежать в руке и не выскальзывать.

Особое внимание при выборе уделяется вентильной системе, на которую приходится основная нагрузка при работе. Расположение вентилей также имеет значение в плане удобства, и в некоторых моделях продувочный вентиль заменяется рычагом.

Такие инструменты тоже представлены в нашем рейтинге.

5 Сварог РЗ 62-3F 1C005-0012

Если мастеру приходится работать в условиях, когда доступна только одна рука, обычный газовый резак не подойдет, так как для него требуется использовать две руки, в частности для откручивания вентиля продува.

С данным инструментом таких проблем не будет, так как продув у него организован в виде рычага, расположенного на рукоятке.

Очень удобно и практично, к тому же, сила нажима напрямую влияет на интенсивность кислородного пуска.

К преимуществам производитель относит полностью лютневую конструкцию, без пластиковых или текстолитовых вставок. В описании на это делается особый упор, так как латунь прочнее и долговечнее пластика.

Вот только пришлось пожертвовать весом конструкции, и здесь он составляет более 900 грамм, что при длине в 400 миллиметров довольно много. Особенно вес скажется на тех, кто использует данный резак по прямому назначению, то есть работает с ним одной рукой.

В течение нескольких часов удерживать такой инструмент будет определенно сложно.

Резка металла не всегда происходит в удобном для мастера положении. Зачастую приходится забираться в очень трудные места, и без такого инструмента не обойтись. особенность здесь – удлиненная конструкция.

Длина всего резака 520 миллиметров, а вес 900 грамм. Не самое легкое изделие, и возникает вопрос к расположению вентилей. А точнее к одному вентилю, отвечающему за подачу горючего газа.

Он располагается в начале резака, и сложно сказать, насколько удобно такое размещение.Но основное преимущество – это универсальность. Несмотря на наличие кислородного продува, используемого на пропановых и плазменных резаках, этот инструмент также может работать с бензином и ацетиленом.

Для смены рабочего газа достаточно заменить сопло, каждое из которых оснащено специальной защитной сеткой, предотвращающей обратный удар. И при учете такой универсальности к преимуществам добавляется цена.

Не лучшая даже в нашем рейтинге, но вполне приемлемая даже для российского бренда.

Плазменный резак бывает нескольких типов, и для создания мощной струи не обязательно использовать плазмотрон. Также плазменный резак может работать на бензине, а точнее на его парах, и перед нами именно такой инструмент, предназначенный для резки черных металлов толщиной до 200 миллиметров.

Не лучший показатель, да и ширина реза оставляет желать лучшего. Сопло довольно толстое, что нормально для бензиновых моделей, а накладки вентилей изготовлены из пластика. Этот факт можно назвать недостатком, особенно учитывая стоимость инструмента.

Прибор довольно дорогой и используется в современной промышленности не так часто. Что же касается конкурентных преимуществ данной модели, то тут можно выделить полностью разборную конструкцию.

То есть здесь откручиваются не только сопла, а разбирается вся система и в случае необходимости любой модуль можно поменять, что при учете не лучшего ценника является очень актуальным аспектом.

Трудность, с которой сталкивается мастер при резке металла – тяжесть инструмента. Горелка или газовый резак часто достигают в весе килограмма, и взаимодействовать с ними становится очень сложно.Именно на этот фактор делает упор данный производитель, указывая в описании предельно легкий вес изделия – всего 700 грамм.

При этом длина почти полметра, то есть это полноценный резак со стандартными параметрами, а не его уменьшенная версия.

Отдельного внимания заслуживают сопла, имеющие защиту от обратного удара, что делает конструкцию самой безопасной.

А рукоятка из термического пластика позволяет не переживать за сохранность при работе и не опасаться случайных контактов с нагретой поверхностью. Также необходимо упомянуть привлекательную стоимость.

Да, цена не лучшая на рынке и в нашем рейтинге, но вполне приемлемая для устройств подобного класса. Напомним, что это профессиональная модель, рассчитанная на самые высокие нагрузки.

проблема всех газовых резаков – вентильная конструкция. Именно вентиля первыми и наиболее часто выходят из строя, и в данной модели производитель уделил особое внимание этому модулю. Во-первых, конструкция системы.

Здесь сложно сказать, какие новшества были внесены, но сам производитель указывает, что полностью переработал механизм, сделав его более надежным и прочным. Во-вторых, материал, из которого изготовлены рукоятки. Это текстолит, отличающийся прочностью и устойчивостью к высоким температурам.

Даже при случайном касании раскаленной детали, рукоятки не расплавятся.

В комплекте с инструментом идут дополнительные сопла различного диаметра, каждое из которых оснащено защитой от обратного удара. И в дополнение – эргономичная рукоятка.

Она также выполнена из прочного материала, напоминающего текстолит. Не скользит в руках, не проворачивается, как часто бывает при использовании жестких шлангов и не плавится при случайном контакте с разогретым металлом.

Это лучший выбор, правда, стоящий сравнительно дорого.

Газовый резак имеет промышленное назначение, и вряд ли он стоит в каждом гараже.

Плазменный инструмент также нельзя назвать доступным ввиду его стоимости, и если у вас возникла необходимость разрезать небольшую металлическую деталь, можно воспользоваться небольшим, баллонным резаком.Принцип его работы отличается, так как нет активатора в лице подаваемого под давлением кислорода. Это уменьшает глубину производимого реза, но для бытовых работ его как правило вполне достаточно.

5 Kovea KT-2911 Long Canon

Далеко не каждый резак способен развить температуру свыше 1500 градусов. Плазменный инструмент с такой задачей справится без труда, но есть и ручные модели, которым такая высота не только подвластная, но и не является пределом. В данной модели максимум – 2500 градусов, и это лучший результат, который нам удалось найти.

Учитывая такой уровень нагрева, производитель позаботился о безопасности мастера, и сделал рукоятку длинной, а сопло максимально удалил от баллона. Кстати, при необходимости этот резак можно подключать и к обычным бытовым баллонам, при помощи переходника, который уже идет в комплекте.

Есть и цанговое соединение, но учитывая расход топлива в 300 миллилитров в час, использование портативных емкостей можно считать нерациональным, да еще и дорогостоящим.

Такой резак без труда прогреет и расплавит металлическую деталь толщиной до 15 миллиметров, а задачи прогрева или накаливания деталей для него и вовсе не являются трудностями.

По габаритам газовые резаки можно условно поделить на три категории. Данная модель относится к наиболее маленьким устройствам, предназначенным для самых мелких работ. Он не подсоединяется к баллонам, а самостоятельно заправляется топливом, в данном случае пропаном.

При увеличении мощности на максимум, в точке газовой струи можно достичь температуры до 1600 градусов, что позволяет плавить даже сталь, но на самом деле, с такой задачей инструмент не справится, так как для прогрева заготовки ему просто не хватит топлива в небольшой емкости.

Основное назначение инструмента – прогрев деталей, нуждающихся в обработке высокими температурами. Например, при откручивании окисленных гаек и прочих резьбовых соединений.

При работе на максимальном уровне, одной заправки горелки хватит всего на 15 минут работы. В промышленном масштабе это очень мало, но в бытовых целях может оказаться вполне достаточно.Например, заготовку из тонкого листового металла, данные резак обработает без проблем.

Портативный газовый резак способен не только нагревать металлические детали, но и полностью их расплавлять. С такой задачей справляется далеко не каждый инструмент, и один из них перед нами.

Максимально достигаемая температура здесь 1950 градусов, что позволяет очень быстро прогреть, а после этого и расплавлять металлическую заготовку. При такой мощности производителю пришлось пожертвовать экономичностью, и съедает инструмент более 200 грамм за час работы.

Впрочем, сам производитель рекомендует использовать только высокие баллоны собственного производства. Вмещающие до 750 грамм топлива, и хватит такой емкости примерно на три часа.

Также следует учитывать ширину сопла. Это не плазменный резак, и произвести с его помощью тонкий, аккуратный разрез не получится.

В случае с тонкими деталями не получится избежать деформации, даже при минимальном режиме работы горелки.

Проще говоря, ее назначение – резка деталей, не предназначенных для дальнейшего использования, или для прогрева различных деталей, нуждающихся в воздействии высоких температур, близких в точке плавления.

Портативные газовые резаки не всегда удобны в работе. Они компонуются с баллоном, и подобраться в неудобные места с ними довольно сложно. На помощь придет данный инструмент, работающий от обычного бытового баллона с пропаном. К нему он подсоединяется при помощи гибкого шланга длиной 1,3 метра, что не сковывает мастера в работе и позволяет не переносить постоянно за собой баллон.Несмотря на отсутствие принудительной подачи кислорода, резак развивает температуру до 1 800 градусов, что выше точки плавления стали, а расход топлива при такой нагрузке составляет всего 300 грамм в час.

Не самый скромный показатель, но при учете наличия таких высокотемпературных режимов вполне адекватный. Также к преимуществам отнесем наличие пьезевого поджига и отсутствие необходимости разогревать инструмент перед работой.

После включения он уже готов к применению, необходимо только запустить инструмент на максимальном уровне, после чего убавить подачу топлива до необходимого значения.

Российский бренд Следопыт известен всем любителям туризма и активного отдыха, но помимо туристических приспособлений есть в его арсенале и резаки, один из которых по праву удостаивается звания лучшего, и причин тому несколько. Во-первых, экономичность.

При максимальном открытии клапана, прибор расходует всего 55 миллилитров топлива за час работы. Это лучший результат, и только за это инструмент можно поставить на первое место рейтинга. Во-вторых, возможность работы при экстремально высоких температурах.

Нагрев струи – 1600 градусов, что выше температуры плавления стали.

Несмотря на работу при таком нагреве, инструмент имеет высокий класс безопасности, и можно не опасаться за перегрев рукоятки. Мощность горелки 1,2 киловатта, что сопоставимо с полноценными резаками, работающими от двух газовых баллонов.

Секрет такой мощности кроется в смеси, то есть в баллоне находится не просто пропан, а горючая жидкость с высоким октановым числом.

А вот из недостатков выделяется отсутствие возможности вращения сопла, что компенсируется удобной ручкой и наличием пьезового поджига.Внимание! Представленная выше информация не является руководством к покупке. За любой консультацией следует обращаться к специалистам!