Графопостроитель своими руками

Планшетный печатающий и режущий плоттер своими руками из принтера и dvd-привода

Часто моделистам и другим любителям ручной работы приходится сталкиваться с задачей оформления своих изделий. Для таких целей идеально подходит самоклеящаяся пленка различных цветов. Такое оформление значительно улучшает внешний вид самодельных моделей.

Чтобы элементы оформления выглядели аккуратно, лучше всего вырезать их не вручную ножницами, а на специальном оборудовании с программным обеспечением — плоттере. С помощью данного устройства воспроизводят, например, на бумаге различные чертежи или рисунки.

Приобретать такой аппарат в магазине дорого и не всегда целесообразно, поскольку можно легко изготовить плоттер своими руками.

Плоттер, в котором бумажный или другой носитель закрепляется неподвижно, называется планшетным. Это сравнительно простая конструкция, возможности которой ограничиваются работой в вертикальном и горизонтальном направлениях.

Нарисовать чертеж, рисунок или вырезать определенный узор для скрапбукинга – все это можно сделать с помощью планшетного плоттера. Он может быть как печатным, так и режущим – все зависит от закрепленного в аппарате рабочего инструмента. Для печатных устройств это может быть карандаш, перьевая ручка, маркер, а для режущих модификаций – нож или лазер.

Подобные устройства работают с различными рабочими поверхностями: картон, бумага, разные виды пленок.

Важно! Формат используемых материалов зависит исключительно от размеров изготовленного планшета, которые, в свою очередь, определяются длиной примененных при сборке валов.

Необходимые материалы и инструменты

Наличие в доме старого принтера обеспечивает почти всеми запчастями, необходимыми для изготовления плоттера своими руками. В первую очередь необходимо разобрать струйное или лазерное устройство и отобрать запчасти, необходимые для нового изделия:

- шаговые двигатели (2 шт.);

- направляющие валы;

- каретки;

- блок питания;

- шестеренки;

- ремень;

- болты, шайбы, гайки, клей для сборки.

Помимо деталей, полученных из принтера, необходимо заготовить материал для корпуса изделия (органическое стекло или фанеру) и управляющую плату. В качестве последней подойдет Ардуино (Arduino) с возможностью подключения через USB. Также можно использовать другой микроконтроллер, например, ULN2003A или ATMEG16.

Ардуино имеет встроенный процессор и память, с помощью которых можно задавать алгоритм работы любых электрических приборов. Для любителей конструировать разнообразные электронные девайсы данная управляющая платформа является хорошей находкой.

На Ардуино находится порядка 20 контактов, к которым можно подсоединять различного рода датчики, роутеры, лампы и другую электротехнику. Также преимуществом Ардуино является возможность расширения за счет добавления дополнительных плат с новым функционалом.

Совет! Для переделки принтера в плоттер необходимо предварительно приготовить отвертку, нож, дрель и паяльник, чтобы не отвлекаться в процессе сборки. Нужна также небольшая пила с полотном по оргстеклу либо фанере.Сборку плоттера выполняют в такой последовательности.

- Первым делом изготавливают основание будущего аппарата из пластика или фанеры. При этом все элементы соединяют с помощью болтов или цианакрилатного клея.

- На корпусе размещают и фиксируют шестеренки, на которые надевают ремень.

- В собранном корпусе с помощью дрели проделывают круглые отверстия для направляющих валов.

- Далее из органического стекла или фанеры изготавливают каретку, в которой также сверлят отверстия для направляющих.

- С помощью гаек, болтов и шайб собирают крепление, в котором будет фиксироваться рабочий инструмент – лазер, нож или маркер.

- Далее, завершают сборку плоттера, устанавливая шаговые двигатели, блок питания и управляющую плату, соединяя эти элементы конструкции друг с другом с помощью проводов в единую электрическую цепь.

Завершающим этапом запуска плоттера в работу является подключение электроники и установка программного обеспечения. Драйвера, на которых может работать Ардуино, имеются в свободном доступе в интернете.

Важно! Если домашний плоттер задумывался как режущий, необходимо опытным путем отрегулировать глубину погружения инструмента в материал заготовки.

Самодельный плоттер на основе dvd-приводов

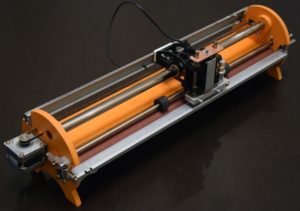

Изготовить самодельный плоттер можно с использованием шаговых двигателей и направляющих из dvd-приводов.

Если дома не осталось старых дисководов, то их можно очень дешево приобрести на любом радиорынке, потому что устройства для считывания компакт-дисков – это уже устаревший атрибут компьютерной техники.

Рабочая площадь такого устройства будет сравнительно небольшой – 4*4 см.

Подготовка к сборке

Для работы понадобится приготовить следующие детали и материалы:

- 2 dvd-привода;

- серводвигатель;

- 2 микросхемы L293D для управления шаговыми двигателями;

- макетную беспаечную плату;

- монтажные провода;

- плату Ардуино;

- болты, гайки, припой и другие крепежные материалы.

Чтобы сделать плоттер из dvd-привода, необходим такой же набор инструментов, что и для сборки изделия из принтера.

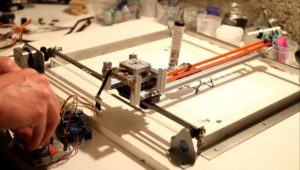

Последовательность изготовления плоттера

Сборочный процесс начинают с того, что старые приводы разбирают и отбирают необходимые составные элементы для изготавливаемого агрегата. Для создаваемого устройства понадобится шаговый двигатель и приводные панели, которые будут служить боковыми основаниями плоттера.

Далее, действуют по следующему алгоритму.

- Отобранные панели скрепляют винтами строго перпендикулярно друг другу в виде осей X и Y.

- К панели, выполняющей роль оси Х, прикрепляют в виде оси Z сервопривод с фиксатором для рабочего инструмента плоттера – ручки или маркера (карандаша).

- К основанию плоттера, выполняющего роль оси Y, приклеивают квадратный кусок фанеры или пластмассы размером 5*5 см. На этот конструктивный элемент будет укладываться бумага (картон) или пленка.

- На следующем этапе собирают электрическую цепь на приготовленной макетной беспаечной плате.

Совет! Сборку цепи следует осуществлять в соответствии со схемой, представленной выше. Особенно тщательно нужно подсоединять шаговые двигатели.

После сборки цепи необходимо провести тестирование собранного электроприбора – при загрузке тестового кода обязательно должны заработать двигатели. В противном случае следует сверить подсоединения с чертежом схемы, устранить ошибки и провести повторный тест.

Для окончательной подготовки к работе изделия с ЧПУ (CNC) загружают рабочий код для Ардуино и запускают программу для работы с ним. Затем производят установку и настройку совместимого с имеющимся программным обеспечением графического редактора.

Важно! Оптимальным вариантом графического редактора является широко распространенная, бесплатная и профессиональная программа Inkscape. Она успешно работает на Windows, Mac OS X и Linux.

Все необходимые программы доступны для скачивания в интернете. Если установка прошла корректно, сделанный своими руками cnc плоттер готов выполнять свои функции.

Заключение

Предложенные варианты изготовления домашних плоттеров при желании легко усовершенствовать за счет большей автоматизации. Благодаря этому при необходимости есть возможность достижения большей производительности.

Можно также оснастить самодельный плоттер Bluetooth-модулем и обеспечить беспроводное соединение устройства с компьютером. Чтобы улучшить дизайн самодельного изделия, нужно использовать для корпуса вместо подручных средств, специально изготовленные на станке заготовки.

Такие усовершенствования не будут оказывать большого влияния на себестоимость изготовления.

Самые надежные плоттеры

Режущий плоттер Brother ScanNCut CM900 на Яндекс Маркете

Режущий плоттер Silhouette Cameo 3 на Яндекс Маркете

Режущий плоттер Brother ScanNCut CM300 на Яндекс Маркете

Режущий плоттер Silhouette Portrait на Яндекс Маркете

Режущий плоттер GCC Puma IV 132LX (112900020G) на Яндекс Маркете

Режущий принтер своими руками

Тема раздела Общие вопросы в категории Станки ЧПУ, Hobby CNC, инструмент; Добрго дня, коллеги! Так открытая мною тема уже закрыта за давностью лет, поэтому начну заново. Может идеи кому-то пригодятся. И .

Самодельный режущий плоттер

Добрго дня, коллеги! Так открытая мною тема уже закрыта за давностью лет, поэтому начну заново.

Может идеи кому-то пригодятся.

И так. Идея резать пленку для декалей или трафаретов мучила меня всегда. И особенно сильнее мучили цены на готовые девайсы для резки пленки. Хотя в городе у нас есть контора, где можно порезать пленку, но хозяин конторы очень не конкретный и тяжелый в общении человек, что итди туда нет никакого желания.

Мысли о постройке блуждают в голове с 2006 года. Тупиком в идее построить плоттер был собственно флюгерный нож. На тот момент ножи и держатели стоили под 100 евро, что не бюджетно. Но охота пуще неволи, решил строить, а как сделать нож — придумаю попозже.

Так и вышло, пока, гуляя по китайским инет-шопам, не увидел держатель ножа с тремя ножами в комплекте за 15 баксов! Вторым тупиков в конструкции плоттера явился вал подачи пленки. В промышленных плоттерах он рифленый, для предотвращения проскальзывания пленки. Сделать такой без станков не возможно.

Выход был найден случайно, когда шкрурил какую-то детальку круглой трубкой, обернутой наждачкой. А почему бы не оклеить подающий резиновый вал крупной наждачной бумагой и получить такой-же как заводской шероховатый подающий вал? Так и сделал. Чтобы не было ступеньки на стыке наждачки вал был оклеен узкой лентой наждачки по спирали, т.о.

стык торцев наждачной бумаги тоже расположился по спирали вокруг вала. Эта идея — основа этого плоттера. Остальные запчасти для сборки — годами накапливаемые втулки, валы, шестеренки и шаговые движки от принтеров.

Вот так был прикинута компноновка с SW:

Затем из фанеры 10мм были вырезаны боковины и площадка-перемычка:

Вал до оклейки наждачкой. Для прижима пленки имеется еще один вал, который держится на качалках из карбона 3мм (просто попался под руку). На фото в этих качалках вклеены втулки, которые в последствии были заменены подшипниками качения, а то с втулками подача бумаги и пленки была не качественной.

Читать также: Советские сверлильные станки модели

Горизонтальная ось — П-образный профиль оборудован подпружиненным механизмом натяжения ремня, а также служит для второй направляющей для каретки головки и также на ней закреплен ШД.

Контроллер — 3 канальный, для возможности сделать тангенциальный привод ножа, но сейчас с флюгерным ножом один канал не используется. Схема — своя, за основу взят в инете контроллер на PIC12C509. Три канала — три PICа, три силовых ключевых выходных каскадов для ШД и один силовой каскад для соленоида режущей головки.

О головке.

Основа — плитка из дюраля 8 мм, к который прикручен соленоид от какого-то кассового аппарата (там он орудовал ножом отрезки чековой ленты), и две направляющие: основная, перемещается во втулках; вторая — для предотвращения проворачивания вокруг первой направляющей, зажата между двумя подшипниками, один из которых неподвижный, второй на качалке, позволяющей регулировать поджим.

Для поворота вала подачи пленки используется двухступенчатый редуктор. Причина — шаговый мотор имеет угол поворота 7,5 градусов, что очень много. Пришлось поделить угол редуктором. Для исключения мертвого хода редуктора использована двойная подпружиненная шестеренка (от какого-то принтера). Благодаря ей не происходит накопление погрешности перемещения пленки.

Для управления всей этой конструкцией используется Mach3. Для управления подъемом и опусканием ножа используется сигнал DIR одного из каналов, выведенный на силовой ключ в схеме контроллера.Скажу сразу, что полной схемы нет, плата делалась по соображением, из головы

Важным моментом качественной резки является использование компенсации оффсета ножа. Если кто не знает, то нож — это флюгер, режущая часть ножа не совпадает с осью его вращения, сдвинут в сторону. Типа как ножка у тележки в супермаркете. Куда едет головка, туда и поворачивается нож.

Но все это хорошо и понятно для криволинейных резов, а что делать с углами, особенно острыми? Для это в спец. софте промышленных плоттеров управляющая станком программа делает дополнительные движения на углах, заставляя поворачиваться нож строго по траектории.

И тут возникает проблема, как самодельной конструкции и с использованием обычных CAM-программ сделать такую-же компенсацию оффсета ножа? Выход был найден на просторах инета. Один умелец написал небольшую утилитку, работает в среде Python-2.

7 и умеет задавать компенсацию оффсета на углах у ЛЮБОЙ ГОТОВОЙ УП Арткама!

Все эти составляющие и послужили успеху создание домашней резалки. Сегодня опробовал на резке декалек для WindN. Оракал режет изумительно, как промышненный резак. Всякие самоклейки из хозтоваров качественно порезать не удалось, сам пленка «резиновая», нож вязнет и не режет как нужно. Скотч, наклеенный на подложку из оракала режет хорошо, только часто на острых углах скотч имеет задиры.

Читать также: Диф 101 dekraft схема подключения

Тут пару видео как режет и как отделяется от основы пленка:

Если заменить нож на шариковую ручку (ее нужно доработать — стержень должен быть подпружинен для постоянного хорошо прижима к поверхности, а то будет плохо рисовать), можно наносить рисунки на фанеру (есть на фото выше в тексте) или любой листовой материал.

Вот как-то так

Держатель для плоттера-резака и ножи в комплекте (15 шт)

Подойдет либо для замены/ремонта существующего плоттера либо для того, чтобы установить на ваш 3Д принтер или ЧПУ станок в качестве дополнительного инструмента

Подобные резаки используются в плоттерах для раскраивания виниловой пленки. Также подходят для гравировки и нанесения рисунков на подобных поверхностях — двухцветном пластике, МДФ, дереве и т.п.

Принцип работы как и у всех подобных устройств — пишется управляющая программа с перемещениями рабочего тела (как и для лазера), где в нужном месте идет опускание-поднятие инструмента на небольшую высоту. Высота зависит от необходимого погружения ножа в материал, то есть это доли мм. В случае с виниловой пленкой — нам нужно просто подрезать пленку, без подложки.

Ссылка на комплект

Характеристики:

Материал: Алюминиевый сплав Длина ножа: 19 мм

Угол лезвия: 45°

В комплекте: Ножи для плоттера: 15 шт Пружины для ножей: 15 шт

Держатель ножей: 1 шт

Пришло все быстро (

2 недели, быстро прошло таможню) в простом пакете

Масса посылки совсем небольшая

70г

Внутри в пакетике комплект с ножами и держателем

Все 15 лезвий находятся в коробочках по 5 шт, плюс держатель отдельно Держатель в отдельной упаковке Держатель состоит из гильзы-корпуса и подпружиенного патрона.

Поджимается нож — гайкой Внутри магнитный держатель ножей

Все ножи — одинаковые, выглядят как иголка с чуть более толстым цилиндром держателем и заостренным концом

Угол заточки 45° градусов, плюс для установки для каждого ножа есть пружинка Устанавливается нож достаточно просто: сначала устанавливаем в гайку, затем в держатель и закручиваем

В боевом положении Вот инструкция по сборке (отсюда) Вот так должен подмагничивать держатель

В сборе вся конструкция Для справок привожу размеры держателя

И размеры ножа

Читать также: Ключ трубный 3 дюйма

Держатель можно установить как на 3д принтер, так и на станок типа CNC2418

Перед работой необходимо провести настройку вылета ножа

Для 3д принтера рекомендую на стекло наклеить пару слоев малярного скотча, ибо жалко поверхность в случае чего

Модели для держателя на thingiverse

Теперь можно заказывать на Али пленку и украшать авто по индивидуальному дизайну

И не только для авто Пока все.

Потестирую полностью — дополню обзор.

Сейчас стоимость комплекта $12.76

Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

Мини режущий плоттер своими руками

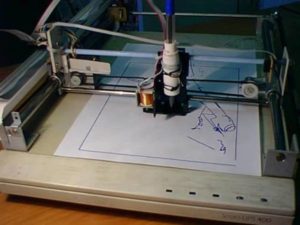

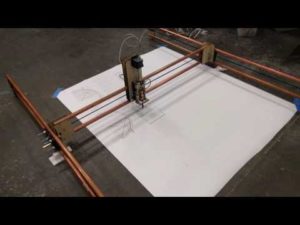

В данной статье расскажем как сделать плоттер своими руками. В результате Вы получите толковый и недорогой мини чпу плоттер на arduino, сделанный своими руками с пишущим рычагом.

БОльшая часть запчастей распечатана на 3D принтере, но даже если вы им не располагаете, вы все равно можете сделать плоттер своими руками — достаточно только найти подходящие детали.

В качестве двигателя можно использовать двигатели Nema или рабочие шаговые двигатели от принтеров.

Главным преимуществом представленного плоттера является его рама, придающая очень компактный вид. Электроника незамысловата: управление данным плоттером осуществляется за счет микроконтроллера Arduino Nano. Также понадобится IC-драйвер (обычно используются в конструкции LED-ламп ).Подобный плоттер, разумеется, не заменит оригинальное устройство по качеству обработки, но режущий плоттер, сделанный своими руками, вполне подойдет для выполнения некоторых задач в домашней мастерской.

Также вы можете экспериментировать с различными типами машин для рисования, включая барабанный плоттер, плоттер для V-образной резки и роликовый робот для рисования. Правильнее будет сказать рисования, ведь вместо фрезы в данном плоттере используется обыкновенный карандаш. С помощью подобного устройства можно рисовать открытки, плакаты, чертежи, схемы и т.д.

CNC ПЛОТТЕР СВОИМИ РУКАМИ

Помните, что ЧПУ плоттер, сделанный своими руками, не сможет заменить оригинальное устройство. С помощью данного устройства можно рисовать простые изображения, поэтому сборку подобного плоттера стоит воспринимать как эксперимент. с пошаговым созданием arduino плоттера своими руками:

Вертикальный плоттер своими руками за 15 долларов

Мы раскажем Вам как в домашних условия создать робота на Arduino который используя шаговые двигатели сможет создавать различные рисунки на стенах.

Высокоточная настенная печать с минимальными затратами, украсьте все стены вокруг вас удивительными произведениями искусства!

Фон

Я не помню, когда это началось, но я думаю примерно в 1999 году. Я и друг, во всю занимавшиеся робототехникой и электроникой, обсуждали строительство робота для рисования на досках. Конечно, у нас никогда не было времени на то, чтобы сделать что-то серьезное, экосистема для микроконтроллеров-любителей была еще не так сильно развита, какой она есть сегодня.

В 2002 году мой друг показал мне потрясающую работу Юрга Лехни и Ули Франке – робота Гектора. Мне было очень приятно видеть что-то похожее на то, что мы мечтали построить.

Некоторое время спустя я помню, как показывал сайт проекта «Гектор» кому-то, представляющему, насколько это фантастически.

На этот раз, я начал больше смотреть на детали, понимая, что ему не хватает одной характеристики, я изначально предполагал, что это будет настенный плоттер.

Я хотел, чтобы это было самодостаточным, все в одном устройстве с простыми проводами, соединяющими его со стенкой.

Прошло время, и в сфере робототехники произошли большие изменения. Это был 2014 год, и я использовал Arduinos и RC-сервоприводы для различных проектов управления камерой, у меня был доступ к 3D-печати и некоторое свободное время (!?!). После работы с дешевым шаговым двигателем 28BYJ-48 я точно знал, что собираюсь строить:

Самый дешевый минималистский настенный плоттер.

Первая попытка

После долгого ожидания запчастей заказанных из Китая, пять недель или около того, я начал строить плоттер.

Я старался сделать как можно более компактный каркас, чтобы он соответствовал Arduino Uno, степперам, сервомеханизму и батарее.

Я не могу вспомнить, сколько глупостей (менее умные, варианты проекта) которые я сделал в OpenSCAD, прежде чем до меня дошло. Струны должны пересекаться!

Первый вариант плоттера.

Первое устройство плоттера на картинке ниже. В поисках самых дешевых деталей я решил использовать швейную нить для навигации и преодолении гравитации. Нити пересекаются в верхней части 3D-печатного шасси через небольшие напечатанное отверстие. Как можно видеть (почти).

Это оказалось сложной конструкцией, чтобы правильно смонтировать проводку кабели от Arduino до правого шагового драйвера отсутствуют на снимке, поэтому он выглядит хуже, чем был). Ручка отрывается от поверхности рисунка с помощью RC-сервопривода, отталкивающего весь плоттер.

Первый вариант плоттера имел “жесткий” код, написанный в своей программе на Arduino. Настройка плоттера была выполнена с помощью одного метра нитки, развернутой с каждой стороны и закрепленные на расстоянии одного метра.

На этих настройках плоттер знал систему координат при включении питания и мог начать рисовать пути прохождения из своей памяти. Это вариант работал, но был очень сырой в использовании. Были проблемы при повторном включении Arduino или при смене дизайна рисунка.Кроме того, ограничение по расстоянию в один метр — разочаровывало.

Это была хорошая платформа для лучшего понимания проблемных мест. Несколько быстрых выводов:

- Шаговые двигатели не так мощные — катушки были слишком большими.

- Наконечник пера смещен от пересечения струн – Большой Люфт

Хорошая сторона этих проблем заключалась в том, что они заставили меня приложить усилия для осуществления разумного ускорения и торможения …

Второй вариант плоттера.

Плоттер номер два (белый в обложке) получил несколько улучшений:

- Меньшие катушки.

- Катушки перемещались над ручкой для лучшей маршрутизации нити и менее маятникового движения.

- Электроника более доступна.

- SD-карта для хранения информации о том, что делать.

- Новый процесс настройки, позволяющий изменять расстояние между опорными точками.

- ИК-приемник для возможности управлять всем этим с пульта.

Добавление SD-кард-ридера и ИК-приемника было намного проще, чем я предполагал. Это был один из таких моментов — «почему я не сделал это с самого начала. Новый процесс настройки работал довольно хорошо и давал намного большую гибкость для рисования больших и малых. Самый большой зазор был около 2,5 метров в ширину.

Настройка осуществляется путем навигации плоттера с помощью пульта дистанционного управления. Сначала измерте положение A, затем перейдите в положение B и отметьте его.

Я поставил маркеры 20 см на левую и правую швейную нить, чтобы избежать необходимости ручного измерения. Расстояние m задается как раз подсчет шагов на левом шагере при переходе от A к B.

После того, как плоттер знает d и что его текущее местоположение находится в B, вы можете перемещаться и рисовать где угодно, в пространстве между и ниже якоря точки.

Третий вариант плоттера.

Плоттер номер три (оранжевый в видео ниже) очень похож на своего предшественника, у него всего несколько изменений:

- Вся электроника построена как щит для Arduino.

- Котроллер заряда батареи, который позволял поставить на паузу – сменить батарею – возобновить работу.

Это все были благие намерения, но. Помещение драйвера шагового драйвера IC:s непосредственно на щит, пропуская драйверы, поставляемые с шаговыми двигателями, означало отсутствие мигающих светодиодов. Грустно смотреть. Супер скучно.

Кроме того, встроенный светодиод Arduino скрыт за экраном, теперь не видно вспышки диода от сигнала, которые происходит, когда приемник IR-приемника получает информацию, поэтому вы не знаете, нажата ли эта кнопка калибровки или нет.

Измерение уровня заряда батареи показалось хорошей идеей, но на самом деле я всегда использовал кабеля для питания устройств.

Четвертый вариант плоттера.

Плоттер номер четыре (сказочный!) Был построен как подарок на день рождения моему брату. Это, безусловно, самый красивый дизайн, созданный с использованием электроники с щитом Arduino, но оставляющий мигающие диоды видимыми во всей красе. Обратите внимание, что кабели остаются излишне длинными только для внешнего вида!

Пятый вариант плоттера.

Плоттер номер пять (версия MacGyver) был фактически построен как доказательство концепции для описания этого проекта. Я хотел показать, что вы можете построить такой плоттер без каких-либо причудливых инструментов. Я сел в своем гараже и огляделся вокруг в поисках, из чего я могу построить робота.

Мой первый очевидный выбор — проволока (мягкая металлическая проволока, используемая для соединения арматуры). Когда я его искал, я обнаружил рулон канатного ремня и подумал, что это спасет меня и даст большую стабильность. В моем списке были Пластиковые хомуты, и изолента, но они не понадобились.

Единственное, что я не мог понять, это то, как сделать несколько хороших катушек не трача на это уйму вермени. Я вернулся в дом за кофем, и вот он, колпачок для контейнера для молока! Честно потребовалось меньше времени на создание рамки для плоттера №5, чем время, затрачиваемое на 3D-печать оригинального дизайна.И он работает так же хорошо (почти как минимум), как и другие, которые я построил.

Шестой вариант плоттера.

Мини гравировальный станок с ЧПУ своими руками — Станки, сварка, металлообработка

Итак, вы решили построить самодельный ЧПУ фрезерный станок или, может быть, вы просто над этим только задумываетесь и не знаете с чего начать? Есть много преимуществ в наличии машины с ЧПУ.

Домашние станки могут производить фрезерование и резать практически все материалы. Будь вы любитель или мастер, это открывает большие горизонты для творчества.

Тот факт, что один из станков может оказаться в вашей мастерской, еще более соблазнителен.

Есть много причин, по которым люди хотят построить собственный фрезерный станок ЧПУ своими руками.

Как правило, это происходит потому, что мы просто не можем позволить себе купить его в магазине или от производителя, и в этом нет ничего удивительного, ведь цена на них немаленькая.

Или же вы можете быть похожи на меня и получать массу удовольствия от собственной работы и создания чего-то уникального. Вы можете просто заниматься этим для получения опыта в машиностроении.

Личный опыт

Когда я впервые начал разрабатывать, продумывать и делать первый ЧПУ фрезер своими руками, на создание проекта ушел примерно один день. Затем, когда начал покупать части, я провел небольшое исследование. И нашел кое-какие сведения в различных источниках и форумах, что привело к появлению новых вопросов:

- Мне действительно нужны шарико-винтовые пары, или обычные шпильки и гайки будут работать вполне нормально?

- Какой линейный подшипник лучше, и могу ли я его себе позволить?

- Двигатель с какими параметрами мне нужен, и лучше использовать шаговик или сервопривод?

- Деформируется ли материал корпуса слишком сильно при большом размере станка?

- И т.п.

К счастью, на некоторые из вопросов я смог ответить благодаря своей инженерно-технической базе, оставшейся после учебы. Тем не менее, многие из проблем, с которыми я бы столкнулся, не могли быть рассчитаны. Мне просто нужен был кто-то с практическим опытом и информацией по этому вопросу.

Конечно, я получил много ответов на свои вопросы от разных людей, многие из которых противоречили друг другу. Тогда мне пришлось продолжить исследования, чтобы выяснить, какие ответы стоящие, а какие — мусор.

Каждый раз, когда у меня возникал вопрос, ответ на который я не знал, мне приходилось повторять тот же процесс. По большему счету это связано с тем, что у меня был ограниченный бюджет и хотелось взять лучшее из того, что можно купить за мои деньги. Такая же ситуация у многих людей, создающих самодельный фрезерный станок с ЧПУ.

Комплекты и наборы для сборки фрезеров с ЧПУ своими руками

Да, есть доступные комплекты станков для ручной сборки, но я еще не видел ни одного, который можно было бы подстроить под определенные нужды.

Также нет возможности вносить изменения в конструкцию и тип станка, а ведь их много, и откуда вы знаете, какой из них подойдет именно вам? Независимо от того, насколько хороша инструкция, если конструкция продумана плохо, то и конечная машина будет плохой.

Вот почему вам нужно быть осведомленным относительно того, что вы строите и понимать какую роль играет каждая деталь!

Руководство

Это руководство нацелено на то, чтобы не дать вам совершить те же ошибки, на которые я потратил свое драгоценное время и деньги.

Мы рассмотрим все компоненты вплоть до болтов, глядя на преимущества и недостатки каждого типа каждой детали. Я расскажу о каждом аспекте проектирования и покажу, как создать ЧПУ фрезерный станок своими руками. Проведу вас через механику к программному обеспечению и всему промежуточному.

Имейте в виду, что самодельные чертежи станков с ЧПУ предлагают немного способов решения некоторых проблем. Это часто приводит к «неаккуратной» конструкции или неудовлетворительному функционированию машины. Вот почему я предлагаю вам сначала прочитать это руководство.

ДАВАЙТЕ НАЧНЕМ

ШАГ 1: Ключевые конструктивные решения

В первую очередь необходимо рассмотреть следующие вопросы:

- Определение подходящей конструкции конкретно для вас (например, если будете делать станок по дереву своими руками).

- Требуемая площадь обработки.

- Доступность рабочего пространства.

- Материалы.

- Допуски.

- Методы конструирования.

- Доступные инструменты.

- Бюджет.

ШАГ 2: Основание и ось X-оси

Тут рассматриваются следующие вопросы:

- Проектирование и построение основной базы или основания оси X.

- Разбивка различных конструкций на элементы.

- Жестко закрепленные детали.

- Частично закрепленные детали и др.

ШАГ 3: Проектирование козловой оси Y

В этом пункте рассматриваются следующие вопросы:

- Проектирование и строительство портальной оси Y.

- Разбивка различных конструкций на элементы.

- Силы и моменты на портале и др.

ШАГ 4: Схема сборки оси Z

Здесь рассматриваются следующие вопросы:

- Проектирование и сборка сборки оси Z.

- Силы и моменты на оси Z.

- Линейные рельсы / направляющие и расстояние между подшипниками.

- Выбор кабель-канала.

ШАГ 5: Линейная система движения

В этом пункте рассматриваются следующие вопросы:

- Подробное изучение систем линейного движения.

- Выбор правильной системы конкретно для вашего станка.

- Проектирование и строительство собственных направляющих при малом бюджете.

- Линейный вал и втулки или рельсы и блоки?

ШАГ 6: Компоненты механического привода

В этом пункте рассматриваются следующие аспекты:

- Детальный обзор частей привода.

- Выбор подходящих компонентов для вашего типа станка.

- Шаговые или серводвигатели.

- Винты и шарико-винтовые пары.

- Приводные гайки.

- Радиальные и упорные подшипники.

- Муфта и крепление двигателя.

- Прямой привод или редуктор.

- Стойки и шестерни.

- Калибровка винтов относительно двигателей.

ШАГ 7: Выбор двигателей

В этом шаге необходимо рассмотреть:

- Подробный обзор двигателей с ЧПУ.

- Типы двигателей с ЧПУ.

- Как работают шаговые двигатели.

- Типы шаговых двигателей.

- Как работают сервомоторы.

- Типы серводвигателей.

- Стандарты NEMA.

- Выбор правильного типа двигателя для вашего проекта.

- Измерение параметров мотора.

ШАГ 8: Конструкция режущего стола

В этом шаге рассматриваются следующие вопросы:

- Проектирование и строительство собственных столов при малом бюджете.

- Перфорированный режущий слой.

- Вакуумный стол.

- Обзор конструкций режущего стола.

- Стол можно вырезать при помощи фрезерного станка с ЧПУ по дереву.

ШАГ 9: Параметры шпинделя

В этом шаге рассматриваются следующие вопросы:

- Обзор шпинделей с ЧПУ.

- Типы и функции.

- Ценообразование и затраты.

- Варианты монтажа и охлаждения.

- Системы охлаждения.

- Создание собственного шпинделя.

- Расчет нагрузки стружки и силы резания.

- Нахождение оптимальной скорости подачи.

ШАГ 10: Электроника

В этом пункте рассматриваются следующие вопросы:

- Панель управления.

- Электропроводка и предохранители.

- Кнопки и переключатели.

- Круги MPG и Jog.

- Источники питания.

ШАГ 11: Параметры контроллера Программного Управления

В этом шаге рассматриваются следующие вопросы:

- Обзор контроллера ЧПУ.

- Выбор контроллера.

- Доступные опции.

- Системы с замкнутым контуром и разомкнутым контуром.

- Контроллеры по доступной цене.

- Создание собственного контроллера с нуля.

ШАГ 12. Выбор программного обеспечения

В этом пункте рассматриваются следующие вопросы:

- Обзор программного обеспечения, связанного с ЧПУ.

- Подбор программного обеспечения.

- Программное обеспечение CAM.

- Программное обеспечение САПР.

- Програмное обеспечение NC Controller.

Самостоятельное изготовление гравировального станка

Создание гравировального станка своими руками – довольно сложное занятие.

Несмотря на это, находятся умельцы, которые могут сделать в домашних условиях самодельный гравировальный станок с числовым программным управлением, что в разы сложнее.

В этой статье мы предоставим подробную инструкцию, придерживаясь которой вы сможете создать собственное устройство для гравировочной обработки заготовок.

Конечно, конструирование подобного аппарата в домашних условиях требует больших материальных затрат и солидных умений, но, сделав такой станок самостоятельно, вы можете сэкономить значительное количество средств и создать устройство, которое наиболее соответствует вашим производственным целям.

С чего начать?

Если вы решили сделать гравировальный станок своими руками, то рекомендуем сразу конструировать устройство с ЧПУ. Это значительно повысит производительность аппарата и облегчит работу с ним. После этого определитесь с компоновкой устройства. За основу можно взять старенький мини-станок сверлильного типа и заменить в нем сверло на саму фрезу.

Графопостроитель своими руками — Справочник металлиста

В статье описан самодельный станок с ЧПУ. Главное достоинство данного варианта станка – простой метод подключения шаговых двигателей к компьютеру через порт LPT.

Механическая часть

Станина

Станина нашего станка сделана из пластмассы толщиной 11-12мм.

Материал не критичен, можно использовать алюминий, органическое стекло фанеру и любой другой доступный материал.

Основные детали каркаса прикрепляются с помощью саморезов, при желании можно дополнительно оформить места креплений клеем, если используете древесину, то можно использовать клей ПВА.

Суппорта и направляющие

В качестве направляющих использованы стальные прутки с диаметром 12мм, длина 200мм (на ось Z 90мм), две штуки на ось.

Суппорта изготавливаются из текстолита размерами 25Х100Х45. Текстолит имеет три сквозных отверстия, два из них для направляющих и одно для гайки. Направляющие части крепятся винтами М6.

Суппорты Х и У в верхней части имеют 4 резьбовых отверстия для крепления стола и узла оси Z.

Суппорт Z

Направляющие оси Z крепятся к суппорту Х через стальную пластину, которая является переходной, размеры пластины 45х100х4.

Шаговые двигатели устанавливаются на крепежи, которые можно изготовить из листовой стали с толщиной 2-3мм.

Винт нужно соединить с осью шагового двигателя при помощи гибкого вала, в качестве которого может быть использован резиновый шланг.

При использовании жесткого вала, система будет работать не точно. Гайку делают из латуни, которую вклеивают в суппорт.

Сборка

Сборка самодельного ЧПУ станка, осуществляется в следующей последовательности:

- Для начала нужно установить в суппорта все направляющие компоненты и прикрутить их к боковинам, которые вначале не установлены на основание.

- Суппорт передвигаем по направляющим до тех пор, пока не добьемся плавного хода.

- Затягиваем болты, фиксируя направляющие части.

- К основанию крепим суппорт, узел направляющие и боковину, для крепления используем саморезы.

- Собираем узел Z и вместе с переходной пластиной прикрепляем его к суппорту X.

- Далее устанавливаем ходовые винты вместе с муфтами.

- Устанавливаем шаговые двигатели, соединяя ротор двигателя и винт муфтой. Обращаем строгое внимание на то, чтобы ходовые винты вращались плавно.

Рекомендации по сборке станка:

Гайки можно изготовить также из чугуна, использовать другие материалы не стоит, винты можно купить в любом строительном магазине и обрезать под свои нужды. При использовании винтов с резьбой М6х1, длина гайки будет 10 мм.

Чертежи станка.rar

Переходим ко второй части сборки ЧПУ станка своими руками, а именно к электронике.

Электроника

Блок питания

В качестве источника питания был использован блок на 12Вольт 3А. Блок предназначен для питания шаговых двигателей. Еще один источник напряжения на 5Вольт и с током 0.3А был использован для запитки микросхем контролера. Источник питания зависит от мощности шаговых двигателей.

Приведем расчет блока питания. Расчет прост — 3х2х1=6А, где 3 — количество используемых шаговых двигателей, 2 — число запитанных обмоток, 1 — ток в Амперах.

Контролер управления

Управляющий контроллер был собран всего на 3-х микросхемах серии 555TM7. Контроллер не требует прошивки и имеет достаточно простую принципиальную схему, благодаря этому, данный Чпу станок своими руками может сделать человек не особо разбирающийся в электронике.

Описание и назначение выводов разъема порта LPT.

| Выв. | Название | Направление | Описание |

| 1 | STROBE | ввод и вывод | Устанавливается PC после завершения каждой передачи данных |

| 2..9 | DO-D7 | вывод | Вывод |

| 10 | АСК | ввод | Устанавливается в «0» внешним устройством после приема байта |

| 11 | BUSY | ввод | Устройство показывает, что оно занято, путем установки этой линии в «1» |

| 12 | Paper out | ввод | Для принтеров |

| 13 | Select | ввод | Устройство показывает, что оно готово, путем установки на этой линии «1 » |

| 14 | Autofeed | ||

| 15 | Error | ввод | Индицирует об ошибке |

| 16 | Initialize | ввод и вывод | |

| 17 | Select In | ввод и вывод | |

| 18..25 | Ground GND | GND | Общий провод |

Для эксперимента был использован шаговый двигатель от старого 5,25-дюймов. В схеме 7 бит не используется т.к. применено 3 двигателя. На него можно повесить ключ включение главного двигателя (фреза или сверло).

Драйвер для шаговых двигателей

Для управления шаговым двигателем используется драйвер, который из себя представляет усилитель с 4-я каналами. Конструкция реализована всего на 4-х транзисторах типа КТ917.