Из какой стали делают болты

Из какой стали делают болты

- 1 Классы прочности и материалы крепежных изделий и их механические характеристики | Статьи компании Восток-Интер

- 1.1 Болты, винты, шпильки

- 1.2 Гайки

- 1.3 Техническая документация

- 1.4 Статьи

- 2 Производство гаек на заводе: как и из какой стали делают, оборудование для производства гаек

- 3 Высокопрочный болт: особенности, область применения, базовые параметры и характеристики (75 фото)

- 4 Прочность болтов из сталей, сплавов и пластмасс

- 5 Класс прочности болтов и маркировка по ГОСТ 7798-70

- 6 Класс прочности болтов по ГОСТу 7798-70, документация и марка стали

- 6.1 Как расшифровывается маркировка?

- 6.2 ГОСТ № 7798 от 1970 года

- 7 Болты классов прочности 6.6, 5.6, 4.6 по ГОСТ

Рекомендации по выбору материалов резьбовых крепежных деталей в зависимости от классов прочности.

В статье Технические требования к крепежным резьбовым деталям мы рассмотрели обозначение классов прочности для болтов, винтов и шпилек из углеродистых нелегированных и легированных сталей, определение пределов прочности и текучести материалов, а также напряжение испытания материала для гаек.

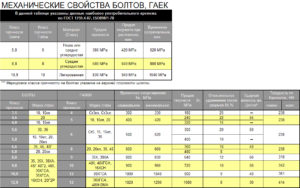

Ниже подробнее рассмотрим какие именно материалы используются для производства резьбовых изделий и какие классы прочности им соответствуют (о механических свойствах крепежа из нержавеющих марок стали читайте в нашей статье — А2, А4 — Характеристика крепежных изделий из нержавеющих сталей).Таблицы приведены согласно «ГОСТ 1759.0-87. Болты, винты, шпильки и гайки. Технические условия» для широкоиспользуемого на рынке крепежа. Подробно о классах прочности, материалах и механических свойствах смотрите в технической документации, указанной в конце статьи.

Болты, винты, шпильки

| 3.6 | 10, 10кп | 300…330 | 180…190 | 90…238 |

| 4.6 | 20 | 400 | 240 | 114…238 |

| 4.8 | 10, 10кп | 400…420 | 320…340 | 124…238 |

| 5.6 | 30, 35 | 500 | 300 | 147…238 |

| 5.8 | 10, 10кп, 20, 20кп | 500…520 | 400…420 | 152…238 |

| 6.6 | 35, 45, 40Г | 600 | 360 | 181…238 |

| 6.8 | 20, 20кп | 600 | 480 | 181…238 |

| 8.8 | 35, 35Х, 38ХА, 45Г, 40Г2, 40Х, 30ХГСА, 35ХГСА, 16ХСН, 20Г2Р | 800* | 640* | 238…304* |

| 8.8 | 800…830** | 640…660** | 242…318** | |

| 9.8* | 900 | 720 | 276…342 | |

| 10.9 | 1000…1040 | 900…940 | 304…361 | |

| 12.9 | 1200…1220 | 1080…110 | 366…414 |

Гайки

| 4.0 | 20, Ст3кп3, Ст3сп3 | 510 | 112…288 |

| 5.0 | 10, 10кп, 20 | 520…630 | 124…288 |

| 135…288 | |||

| 6.0 | 10, 10кп, 15, 15кп | 600…720 | 138…288 |

| 04 | 380 | 162…288 | |

| 8.0 | 35, 20, 20кп | 800…920 | 162…288 |

| 9.0 | 1040…1060 | 180…288 | |

| 10.0 | 35Х, 38ХА, 20Г2Р, 16ХСН | 900…920 | 260…335 |

| 12.0 | 1150…1200 | 280…335 | |

| 05 | 500 | 260…335 |

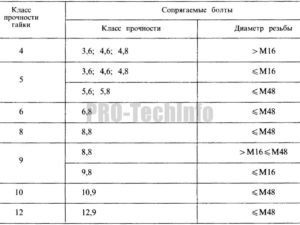

Примечание: рекомендуемые сочетания классов прочности гаек и болтов для различных диаметров резьбы: а) 4-3.6, 4-3.8, 4-4.8 (М > 16); б) 5-3.

6, 5-4.6, 5-4.8, 9-9.8 (М≤16); в) 5-5.6, 5-5.8, 6-6.8, 8-8.8, 10-10.9, 12-12.9 (М≤48);

г) 9-8.8 ( > М16≤М48).

* Для номинальных диаметров d≤16 мм. ** Для номинальных диаметров d > 16 мм.

*** Для классов прочности болта 8.8, 9.8 и 12.9 условная граница текучести σ0,2.

Разрушение стального болта при привышении предела прочности на разрыв.

https://www.youtube.com/watch?v=xRoixZtkEVc

На видео ниже можно наблюдать невосстанавливаемую деформацию (превышение предела текучести) болта с последующим разрушением.

Техническая документация

Приведенную техническую документацию Вы можете найти на странице Справочника стандартов.

- ГОСТ 1759.4-87. Болты, винты и шпильки. Механические свойства и методы испытаний;

- ГОСТ 1759.5-87. Гайки. Механические свойства и методы испытаний;

- ГОСТ 18126-72. Болты и гайки с диаметром резьбы свыше 48 мм. Общие технические условия;

- ГОСТ 20700-75. Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0 до 650°С;

- ГОСТ 22356-77. Болты и гайки высокопрочные и шайбы. Общие технические условия;

- ГОСТ Р 52627-2006. Болты, винты и шпильки. Механические свойства и методы испытаний;

- ГОСТ Р 52628-2006. Гайки. Механические свойства и методы испытаний;

- ГОСТ Р 52643-2006. Болты и гайки высокопрочные и шайбы для металлических конструкций. Общие технические условия.

Статьи

- Болты. Общая информация;

- Фундаментные болты. Общая информация;

- Болты футеровочные. Общая информация;

- Высокопрочный крепеж для металлоконструкций и мостовых соединений;

- Шпильки. Общая информация;

- Винты. Общая информация;

- Гайки. Общая информация;

- Шайбы плоские и пружинные. Общая информация;

- Технические требования к крепежным резьбовым деталям;

- Определение длины болтов, винтов, шпилек, шплинтов;

- Таблица соответствия DIN, ГОСТ, ISO на различный крепеж;

- Справочник стандартов ГОСТ, DIN на крепежные изделия;

- Примеры условных обозначений крепежа;

- Обзор высокопрочного крепежа;

- Высокопрочный крепеж классом прочности 8.8, 10.9, 12.9;

- А2, А4 — Характеристика крепежных изделий из нержавеющих сталей;

- Сопротивление химическому воздействию для болтов из стали A2, A4. Таблица;

- Гальваническое цинкование крепежных изделий;

- Условные обозначения видов покрытий крепежных резьбовых изделий.

Перепечатка материала запрещена.

Maxim Ponomarenko (07.02.2011 09:00)

Восток-Интер

Maxim Ponomarenko —

Восток-Интер на Prom.ua —

Производство гаек на заводе: как и из какой стали делают, оборудование для производства гаек

Гайка — то крепёжное изделие с резьбой внутри, обычно в форме шестигранника по ГОСТу для использования под гаечный ключ. Она соединяется при помощи болта, шпильки или винта.

Виды гаек

Существует много видов этого изделия:

- Корончатые — снабжены дополнительными выступами на одном конце.

- Кузовные — это квадратная гайка с ответной пластиной, которая используется в автомобильной отрасли.

- Барашковые — имеют как минимум две лопасти и предназначены для закручивания вручную.

- Шлицевые — используются для закручивания «заподлицо» при помощи вилковидной отвёртки.

- Нажимные — применяются в приборостроительной промышленности и закручиваются вручную.

- Колпачковые — являются декоративными, так как наверху выполнены в форме колпачка.

- Квадратные — предназначены для вкручивания болтов. Такой вид неподвижно фиксируется в гнезде до начала монтажа.

- Торцевые — выполнены в виде буквы Т и применяются в станкостроительной отрасли.

- Фланцевые — имеют насечки с одной стороны, которые заменяют шайбу.

- Самоконтрящиеся — исключают самостоятельное раскручивание. Применяются при повышенных вибрационных нагрузках.

- Рым-гайка — соединение в форме кольца, которая применяется для такелажных работ.

- Заклёпочные — на одном конце имеют резьбовое соединение, на другом — напоминают обычную заклёпку.

- Соединительные — это обычная гайка удлинённой формы. В неё можно вкрутить два болта.

- Приварные — дополнительно имеют по краям излишки металла для сварки.

- Глухие — закрыты с верхней стороны.

Колпачковая гайка

Рым-гайка

Помимо вышеперечисленных видов, существуют различные формы: низкие и высокие, широкие и узкие.

Из чего делают гайки?

Необходимо отметить, что состав гаек очень разнообразен и зависит от класса прочности и сферы применения. На сегодняшний день самый распространённый материал — сталь.

Она подходит для холодной штамповки при помощи прессов. Используют и низкоуглеродистую сталь, но в процессе производства применяют закалку. дополнительно могут использоваться: бронза, титан и латунь.

Не очень широкое применение получили дюралюмин и магниевый сплав.

Процесс производства

Как делают гайки в России можно узнать из патентов различных заводов. Есть хорошо зарекомендовавший себя метод по патенту РФ №2361695. В нём применяется метод холодного штампования.

Процесс выштамповки по ГОСТу

Первым этапом получают заготовку, используя волочение или калибровку. Далее происходит процесс формирования изделия на прессах в пять этапов (способ похож на изготовление болтов):

- На первом-третьем выполняют осадку, формируют цилиндрм и намечают предварительное отверстие.

- На четвёртом образовывают перемычку под окончательное отверстие и придают практически законченный вид.

- Пятым — пробивают отверстие посередине.

Класс прочности болтов по ГОСТ

В продаже можно встретить самые различные крепежные элементы, которые могут применяться для соединения нескольких изделий в одну конструкцию. Наиболее распространенным предложением можно назвать болты. Они применяются на протяжении последних нескольких десятилетий.

Различные виды болтов характеризуются различными геометрическими параметрами и эксплуатационными качествами. К примеру, класс прочности болтов может варьироваться в достаточно большом диапазоне.

Рассмотрим подробнее характеристики болтов, которые определяют область применения получаемых механизмов и его срок службы.

Класс прочности болтов

Класс прочности резьбового крепежа

Класс прочности гаек определяет его механическими свойствами. Для классификации изделия по этому параметру применяется ГОСТ 1759 4-67. Согласно нормативной документации класс прочности делится на 11 категорий.

Скачать ГОСТ 1759.4-87 Болты, винты и шпильки. Механические свойства и методы испытаний»

Применяемое обозначение винтов имеет следующие особенности:

- Расшифровать класс прочности 10 или 9 достаточно просто. Применяемые правила маркировки позволяют упростить поставленную задачу по выбору подходящих крепежных элементов.

- Определить класс прочности шайб или других крепежных материалов можно при рассмотрении нормативной документации. Первая цифра обозначения умножается на 100, за счет чего получается показатель прочности на растяжение и на разрыв. Предел прочности определяет то, насколько прочным является применяемое крепежное изделие.

- В маркировке есть и второе число, которое может применяться при расчете основных показателей. К примеру, класс точности 8.8 говорит о том, что второй показатель соответствует соотношение предела текучести к временному сопротивлению. В данном случае показатель составляет 80%.

При изготовлении крепежного материала из нержавеющей стали или других материалов следует учитывать следующие моменты:

- Предел текучести – значение нагрузки, при которой материал после деформации не подлежит восстановлению. При расчете нагрузки, которая оказывает воздействие на резьбу, учитывается тот момент, что должен быть трехкратный запас прочности.

- Таблица прочности болтов применяется для выбора наиболее подходящего крепежного материала.

Разрушающие нагрузки для болтов

Применяемые болты по ГОСТУ с сопротивлением 800 МПа и больше могут выдерживать существенную нагрузку. Именно поэтому они получили широкое распространение при строительстве мостов или других ответственных конструкций.

Нюансы выбора крепежа

К выбору крепежа следует относиться с большой ответственностью. Это связано с тем, что показатель их прочности может существенно отличаться. Подбор проводится с учетом того, какая марка стали болтов обладает более подходящими эксплуатационными качествами. К ключевым моментам отнесем следующую информацию:

- Тип применяемого материала при изготовлении.

- Класс точности.

- Применяемые методы термической и химической обработки.

Высокопрочные болты могут изготавливаться из различных металлов. Ключевыми моментами назовем:

- В большинстве случаев применяются следующие металлы: 10КП, 20КП, сталь 10, сталь 20, 20Г2Р, 40Х. Эти металлы соответствуют всем установленным требованиям по физико-механическим качествам.

- Для повышения эксплуатационных качеств может проводится термическая обработка. Для выполнения подобной операции применяются специальные электрические печи. За счет создания специальной защитной среды обеспечиваются требуемые эксплуатационные качества.

- Углеродистые стали получили самое широкое распространение. Это связано с их относительно невысокой стоимостью, а также высокими эксплуатационными качествами.

Оцинкованые болты

Диаметр болтов также является важным критерием выбора. Диаметральные размеры могут варьироваться в достаточно большом диапазоне.

С увеличением показателя площади поперечного сечения повышается прочностью и надежность соединения. Длина болтов считается важнейшим геометрическим показателем, который нужно учитывать.

Применяемые материалы могут иметь самые различные характеристики К примеру, уделяется внимание тому, какова твердость болтов.

Слишком низкий показатель может стать причиной деформации резьбовой поверхности при возникновении продольной нагрузки.

Перед выбором наиболее подходящего крепежного элемента нужно учитывать особенности соединения деталей при применении этого крепежного материала:

- Проведенные исследования указывают на то, что при правильном выборе класса прочности и момента затяжки можно обеспечить наиболее качественное соединение. Кроме этого, обеспечивается защита от самопроизвольного откручивания и длительный срок службы изделия.

- Качественный крепеж выдерживает поперечные и осевые нагрузки. При изготовлении крепежа применяются специальные металлы и сплавы, которые хорошо противодействуют нагрузкам, воздействующим в любом направлении.

- Существенно упрощается процесс монтажа и демонтажа. Стоит учитывать, что некоторые металлы могут окисляться, и через некоторое время пройти демонтаж конструкции будет сложно. Однако, упростить задачу можно при применении специального вещества.

- Есть возможность получить разъемные соединения. Очень часто можно встретить ситуацию, когда для выполнения различных работ требуется провести разбор конструкции. Для проведения демонтажных работ требуются простые инструменты, на выполнение работы, как правило, уходит немного времени.

- Существенно снижается стоимость получаемого изделия. Сварочное соединение обходится дорого, так как предусматривает использование специального сварочного аппарата.

Качество соединений можно существенно повысить при применении дополнительных различных элементов. К примеру, используются шайбы и контргайки, которые существенно повышают качество и надежность соединения.

Однако, у резьбовых соединений есть и несколько существенных недостатков:

- Концентрация напряжения в месте впадины профиля резьбы. Стоит учитывать, что применение специального металла позволяет существенно повысить надежность резьбовой поверхности.

- Есть вероятность того, что гайка открутится при сильном механическом воздействии. Конечно, для исключения подобной вероятности могут применяться различные методы фиксации.

Кроме этого, выделяют несколько видов резьбового крепления. Примером можно назвать болтовое и винтовое соединение. Некоторые соединения могут проводиться при помощи шпилек. Выбор более подходящего крепежного элемента проводится с учетом того, какими качествами должно обладать изделие.

Маркировка болтов

Маркировка болтов может проводиться при применении разработанных стандартов ISO. Система маркировки подразумевает применение специальных таблиц.

Кроме этого, все стандарты, применяемые на территории России, были разработаны несколько десятилетий назад. Класс прочности считается наиболее важным показателем, который учитывается при производстве практически всех крепежных элементов.

Рассматривая обозначение болтов, следует уделить внимание нижеприведенным моментам:

- Обязательная маркировка проводится при изготовлении винтов, диаметр которых составляет более 6 мм. Наносится маркировка прочности болтов и других показателей на изделия меньшего диаметра только по желанию производителя.

- Сортамент применяемых крепежных изделий с крестообразными или прямыми шлицами не предусматривает маркировку. Изделия, имеющие шестигранные шлицы, маркируются обязательно.

- Обязательной маркировке не подлежат не штампованные варианты исполнения, которые изготавливаются путем точения и резания. Маркировка наносится только в том случае, если этого требует заказчик. При этом расшифровка может проводится по-разному, стандарты применяются не во всех случаях.

Рассматривая части болта, на которые наносится разметка, следует уделить внимание торцевой и боковой поверхности. Если применяется боковая поверхности, то обозначения наносятся углубленными знаками.

Классификация болтов

Существуют самые различные типы болтов. Выбор проводится в зависимости от того, какими эксплуатационными качествами должен обладать создаваемое изделие. Классификация болтов может проводится по нескольким критериям:

- Классу прочности. Если рассматривать наиболее распространенные таблицы, то основным критерием становится класс прочности. Он определяет возможность применения изделия в тех или иных случаях. Специальные болты могут обладать высокой прочностью, применяться при сооружении мостов или создании других ответственных конструкций. Класс прочности крепежа указывается практически всеми производителями. Это связано с тем, что класс прочности определяет возможность применения изделий в тех или иных условиях.

- Классификация по размеру важна. Это связано с тем, что с увеличением площади поперечного сечения повышается сопротивление скручиванию. Однако, для больших крепежей требуются отверстия с большим диаметром. Что касается длины стержня, то он выбирается в зависимости от толщины соединяемых элементов и требуемой длины резьбового соединения.

- Существуют различные виды головок. Примером можно назвать изделие с шестигранной головкой или в виде восьмигранника. Стоит учитывать, что этот показатель лишь определяет то, какой инструмент подходит больше всего для работы.

Виды болтов

Могут применяться и другие показатели для классификации крепежей. К примеру, в некоторых случаях уделяется больше всего внимания твердости поверхности. Однако, выбор зачастую проводится при учете класса точности. Именно поэтому классификация проводится по классу точности, которая указывается в нормативной документации и при проектировании.

Болты высокой прочности

В большинстве случаев применяются обычные соединительные элементы, при изготовлении которых применяется углеродистая сталь.

Однако, при необходимости можно приобрести высокопрочные болты, которые могут применяться при создании высокопрочных соединений. Маркировка высокопрочных болтов проводится по общим стандартам.

Изготовление болтов высокой прочности проводится с учетом нижеприведенной информации:

- При изготовлении применяются специальные сплавы, которые характеризуются высокой прочностью и твердостью. Они обходятся дороже, чем углеродистая сталь, но все же применение получаемых изделий целесообразно в самых различных случаях.

- Для повышения прочности и твердости проводится термическая обработка. Она предусматривает изменение химического состава металла и структуры получаемого материала.

Болты высокой прочности

На высокопрочные болты может составляться собственная нормативная документация. Кроме этого, классификация проводится следующим образом:

- Крепежи с буквой «У» в маркировке применяются для эксплуатации при температурах ниже -40 градусов Цельсия. Однако, рассматриваемая буква указывается не во всех случаях маркировки.

- Предложение с исполнением ХЛ могут эксплуатироваться в более жестких эксплуатационных условиях, к примеру, при температуре от -40 до -65 градусов Цельсия. При маркировке в этом случае указывается класс точности.

Болты и гайки высокопрочные сегодня встречаются довольно часто. Это связано с высокими эксплуатационными качествами, которые позволяют расширить область применения изделия.

Точность болтов

Еще одним важным показателем можно назвать класс точности болтов. Это связано с тем, что при изготовлении могут применяться самые различные методы нарезания резьбы и обработки цилиндрической поверхности. Рассматривая показатель точности отметим нижеприведенные моменты:

- С повышение точности получаемое резьбовое соединение служит намного дольше.

- Предложение обладает более точной геометрической формой.

- Между крепежным изделием и образованным отверстием нет пространства, которое может стать причиной расшатанности соединения.

С повышением показателя точности также возрастает стоимость крепежа.

Именно поэтому крепежные материалы, применяемые при изготовлении не ответственных механизмов, обладают средним показателем точности. Применение современного оборудования при точении позволяет получить крепежи с высоким показателем точности.

В заключение отметим, что производством рассматриваемых материалов занимаются различные компании. Во многом качество получаемого изделия зависит от применяемого оборудования и технологии производства.

Некоторые производители могут снизить качество крепежа для того, чтобы уменьшить его стоимость.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Классы прочности болтов: маркировка, классификация, ГОСТ 7798-70

Крепежные элементы, представленные на современном рынке в большом разнообразии, используются как для простого соединения элементов различных конструкций, так и для увеличения их надежности и способности переносить значительные нагрузки. От того, для каких целей планируется использовать эти элементы, зависит класс прочности болтов, которые необходимо выбрать.

Болт шестигранный оцинкованный с гайкой

Важность правильного выбора крепежа

Болты, выпускаемые современной промышленностью, могут значительно отличаться по классам своей прочности, что зависит преимущественно от марки стали, которая была использована для их изготовления. Именно поэтому выбирать болты, соответствующие тому или иному классу, следует исходя из того, для решения каких задач их планируется использовать.

К примеру, для соединения элементов легкой ненагруженной конструкции подойдут болты более низкого класса прочности, а для крепления ответственных конструкций, эксплуатирующихся под значительными нагрузками, необходимы высокопрочные изделия.

Наиболее примечательными из таких конструкций являются башенные и козловые краны, соответственно, болты, отличающиеся самой высокой прочностью, стали называть «крановыми». Характеристики таких крепежных элементов, используемых для соединения элементов самых ответственных конструкций, регламентируются требованиями ГОСТ 7817-70.Такие болты делают из высокопрочных сортов стали, что также оговаривается в нормативном документе.

Крепежные элементы, как известно, бывают нескольких видов: болты, гайки, винты, шпильки. Каждое из таких изделий имеет свое назначение. Для их изготовления используются стали разных классов прочности. Соответственно, будет различаться и маркировка болтов, а также крепежных элементов других типов.

Классы прочности резьбовых крепежных изделий

Класс прочности гаек, винтов, болтов и шпилек определен их механическими свойствами. По ГОСТ 1759.4-87 (ISO 898.1-78) предусмотрено разделение крепежных элементов по классам их прочности на 11 категорий: 3.6; 4.6; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

Правила расшифровки класса прочности болтов достаточно просты. Если первую цифру обозначения умножить на 100, то можно узнать номинальное временное сопротивление или предел прочности материала на растяжение (Н/мм2), которому соответствует изделие. К примеру, болт класса прочности 10.9 будет иметь прочность на растяжение 10/0,01 = 1000 Н/мм2.

Умножив второе число, стоящее после точки, на 10, можно определить, как соотносится предел текучести (такое напряжение, при котором у материала начинается пластическая деформация) к временному сопротивлению или к пределу прочности на растяжение (выражается в процентах). Например, у болта класса 9.8 минимальный предел текучести составляет 8 × 10 = 80%.

Болт с цилиндрической головкой и внутренним шестигранником

Предел текучести – это такое значение нагрузки, при превышении которой в материале начинаются не подлежащие восстановлению деформации. При расчете нагрузок, которые будут воздействовать на резьбовой крепеж, закладывается двух- или даже трехкратный запас от предела текучести.

Высокопрочные болты, временное сопротивление у которых равно или больше 800 МПа, используются не только для крепления элементов крановых конструкций, но и при строительстве мостов, при производстве сельскохозяйственной техники, в железнодорожных соединениях и для решения ряда других задач. Высокопрочные болты соответствуют классу 8.8 и выше, а гайки — 8.0 и выше.

Параметром, который определяет, какой класс прочности будет у болтов, является не только марка стали, но и технология, по которой они изготовлены.

Болты, относящиеся к категории высокопрочных, преимущественно изготавливаются по технологии высадки (холодной и горячей), резьбу на них формируют накаткой на специальном автомате.

После изготовления они подвергаются термообработке, затем на них наносится специальное покрытие.Болт с шестигранной головкой и фланцем

Автоматы по холодной и горячей высадке, на которых изготавливаются болты высоких классов прочности, могут быть различных марок, некоторые модели позволяют производить от 100 до 200 изделий в минуту. Сырьем для производства является проволока из низкоуглеродистой и легированной стали, содержание углерода в которой не превышает 0,4%.

Основными марками стали, используемыми для производства таких крепежных элементов, являются 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. Требуемые механические свойства этим высокопрочным болтам придаются и при помощи термической обработки, проводимой в электропечах, в которых создается специальная защитная среда (с ее помощью удается избежать обезуглероживания стали).

Разные типы болтов изготавливаются и из углеродистой стали, при этом получаются изделия, относящиеся к разным классам прочности. Применяя различные технологии изготовления и термическую обработку (закалку), из одной марки стали можно получать болты, относящиеся к разным классам прочности.

Рассмотрим, к примеру, сталь 35, из которой можно изготовить болты следующих классов прочности:

- 5.6 — болты изготавливают на токарных или фрезерных станках методом точения;

- 6.6 и 6.8 — такие крепежные элементы изготавливают по технологии объемной штамповки, для чего используют высадочные прессы;

- 8.8 — такой класс прочности можно получить, если подвергнуть болты закалке.

Основные марки стали, применяемые при производстве болтов

Приведенная таблица позволяет ознакомиться с наиболее популярными марками сталей, используемыми для производства крепежных изделий. Если к характеристикам последних предъявляются особые требования, то в качестве материала изготовления выступают и другие марки сталей.

Классификация болтов, относящихся к категории высокопрочных, включает в себя узкоспециализированные изделия, используемые в отдельных отраслях промышленности. Характеристики таких узкоотраслевых крепежных элементов оговариваются отдельными нормативными документами.

Так, требования к высокопрочным болтам, головка «под ключ» у которых имеет увеличенные размеры, используемым при возведении мостов, оговариваются советским ГОСТ 22353-77 (ГОСТ Р 52644-2006 — российский стандарт). Прочность, указанная в этих нормативных документах, соответствует временному сопротивлению на разрыв (кгс/см2). Фактически этот показатель соответствует границам прочности.

Классификация болтов узкоспециализированного назначения также подразумевает их разделение по вариантам исполнения. Так, различают следующие категории болтов.- Виды болтов с исполнением «У», которые могут эксплуатироваться при температурах, доходящих до –40 градусов Цельсия. Что важно, буква «У» не указывается в обозначении таких изделий.

- Изделия с исполнением «ХЛ», которые могут использоваться в еще более жестких температурных условиях: от –40 до –65 градусов Цельсия. В обозначении таких изделий указывается класс их прочности, после которого следуют буквы «ХЛ».

Параметры высокопрочных болтов

В таблице указаны параметры, которым соответствуют высокопрочные болты. Для того чтобы изготовить крепежные элементы с еще более высокими прочностными характеристиками, используются следующие сорта сталей: 30Х3МФ, 30Х2АФ, 30Х2НМФА.

Маркировка болтов по классу их прочности

Система маркировки болтов, значение которой можно посмотреть в специальных таблицах, чтобы определить, какой именно тип крепежа вам подойдет, разработана Международной организацией по стандартизации (ISO). Все стандарты, разработанные в советское время, а также современные российские нормативные документы, основываются на принципах данной системы.

Обязательной маркировке подлежат болты и винты, диаметр которых составляет более 6 мм. На крепежные изделия меньшего диаметра маркировка наносится по желанию производителя.

Маркировка не наносится на винты, имеющие крестообразный или прямой шлиц, а изделия, имеющие шестигранный шлиц и любую форму головки, маркируются обязательно.

Не подлежат обязательной маркировке также нештампованные болты и винты, которые изготовлены точением или резанием. Маркировка на такие изделия наносится только в том случае, когда этого требует заказчик подобной продукции.

Стандартное расположение маркировки на болтах

Местом, на которое наносится маркировка болта или винта, является торцевая или боковая часть их головки. В том случае, если для этой цели выбрана боковая часть крепежного изделия, маркировка должна наноситься углубленными знаками. Выпуклая маркировка по высоте не должна превышать:

- 0,1 мм – для болтов и винтов, диаметр резьбы которых не превышает 8 мм;

- 0,2 мм – для крепежных изделий, диаметр резьбы которых находится в интервале 8–12 мм;

- 0,3 мм – для болтов и винтов с диаметром резьбы больше 12 мм.

Геометрию различных видов резьбового крепежа регламентируют отдельные ГОСТы. В качестве примера можно рассмотреть изделия, выпускаемые по ГОСТ 7798-70. Такие болты с головкой шестигранного типа, относящиеся к категории изделий нормальной точности, активно используются в различных сферах деятельности.

ГОСТ 7798-70 оговаривает как технические характеристики таких болтов, так и их геометрические параметры. С материалами ГОСТ 7798-70 можно ознакомиться ниже.

Особенности соединения с помощью резьбы

- Надежность за счет использования специальной метрической резьбы и универсальности профиля. Многочисленные исследования подтверждают, что при правильно выбранном классе прочности болта, а также моменте затяжки такое соединение выдерживает большие нагрузки, а также надежно защищено от самооткручивания.

- Выдерживание поперечных и осевых нагрузок. Изготовленные из специальных марок стали, болты хорошо противодействуют нагрузкам в любом направлении.

- Несложный монтаж и демонтаж конструкций.

Несмотря на то, что спустя некоторое время открутить резьбовое соединение бывает непросто (из-за коррозии металла), с помощью специальных растворителей это сделать вполне реально.

- Небольшая стоимость работ, которая значительно ниже затрат на сварку.

Многие конструкции возводятся сегодня с использованием болтов, поскольку это требует меньше времени и сил.

Нужно отметить, что небольшим недостатком резьбового соединения можно считать сильную концентрацию напряжения в месте впадины профиля самой резьбы.

По этой причине маркировка болта должна быть подобрана правильно, в точном соответствии с нагрузкой, которую испытывает деталь. Это позволит уменьшить риск как самооткручивания при слабой затяжке, так и разрыва гайки / срезания резьбы вследствие экстремального напряжения.

Болт лемешный с потайной головкой

Не нужно забывать, что сегодня также активно применяются всевозможные средства стопорения, включая контргайки и пружинные шайбы.

Виды резьбового крепления

Для выполнения резьбового соединения нужны как минимум две детали, одна из которых имеет наружную, а другая – внутреннюю резьбу. Существует несколько конструкционных разновидностей резьбы.

Болтовое

В соединяемых деталях сверлятся сквозные отверстия, после чего вовнутрь вставляется болт, который затягивается с другой стороны гайкой.

Винтовое

В таком типе соединения роль гайки выполняет сама деталь, в которой предварительно высверливается отверстие, затем наносится резьба, после чего с помощью болта или винта крепится другая деталь. Если применять саморезы, то сверлить предварительное отверстие не обязательно, поскольку деталь при закручивании сама автоматически делает резьбу.

С помощью шпилек

Один конец такой шпильки вворачивается в узловую деталь, а на второй специальным образом накручивается подходящая гайка.Шпилька с ввинчиваемым концом

Как правильно затягивать и откручивать болт

Чаще всего при затяжке болтовых соединений на различных конструкциях в домашнем хозяйстве используются обычные гаечные ключи – торцевые, рожковые и накидные.

Однако в таком случае точно определить момент затяжки тяжело, поэтому в промышленном производстве и ремонтных мастерских опытные слесари применяют специальные динамометрические ключи или пневматические гайковерты, главное достоинство которых – возможность выставлять требуемый уровень затяжки, зависящий от типа механизма.

Чтобы открутить болт, используют те же самые ключи, однако в старых конструкциях чаще всего болты сильно «прикипают» к гайке из-за коррозии. Для безопасного откручивания применяют несколько простых способов:

- использование проникающей смазки WD-40 аэрозольного типа;

- небольшое постукивание по ржавому болту молотком для разрушения ржавчины в профиле резьбового соединения;

- небольшой проворот гайки в сторону закручивания (всего на несколько градусов).

Резьбовые соединения применяются во многих конструкциях и механизмах, поскольку на практике доказали свою высокую надежность и эффективность. Правильно подобранный тип болта, закрученный на требуемый момент затяжки, способен справляться с нагрузкой на протяжении всего срока эксплуатации механизма.

Классы прочности и материалы крепежных изделий и их механические характеристики | Статьи компании Восток-Интер

Рекомендации по выбору материалов резьбовых крепежных деталей в зависимости от классов прочности.

В статье Технические требования к крепежным резьбовым деталям мы рассмотрели обозначение классов прочности для болтов, винтов и шпилек из углеродистых нелегированных и легированных сталей, определение пределов прочности и текучести материалов, а также напряжение испытания материала для гаек.

Ниже подробнее рассмотрим какие именно материалы используются для производства резьбовых изделий и какие классы прочности им соответствуют (о механических свойствах крепежа из нержавеющих марок стали читайте в нашей статье — А2, А4 — Характеристика крепежных изделий из нержавеющих сталей).

Таблицы приведены согласно «ГОСТ 1759.0-87. Болты, винты, шпильки и гайки. Технические условия» для широкоиспользуемого на рынке крепежа. Подробно о классах прочности, материалах и механических свойствах смотрите в технической документации, указанной в конце статьи.

Класс прочности болтов и маркировка по ГОСТ 7798-70

Крепеж, представлен в ассортименте. Можно встретить изделия, которые предназначены для обыкновенного соединения деталей в сборочных единицах.

А есть и такие, которые предназначены для повышения надежности узла, в котором они будут установлены.

При выборе крепежа, необходимо учитывать класс прочности болтов и четко себе представлять с каким типом и размером нагрузки им придется столкнуться. Соответственно отталкиваясь от этого выбирать его типоразмер и группу прочности.

Cвойства крепежа

Метизы, выпускаемые различными предприятиями, отличаются друг от друга геометрическими параметрами, формой, материалом, предназначением. Кроме этого их можно различить по типу покрытия и ряду других. Кроме, названных свойств болты одного типа отличаются параметрами прочности.

Например, болт М16, может быть использован для крепления деталей забора или ограждения и такой же болт, может быть, использовать для сборки мостовой или крановой конструкции.

Соответственно для первого варианта может быть использован болт с меньшими прочностными параметрами, чем для второго варианта применения. Болты, применяемые для сборки кранов и аналогичного оборудования называют крановыми.

Они отличаются более высокой прочности и для их изготовления применяют особо прочные стали. В РФ действует ГОСТ 7817-70, который нормирует требования к крепежу, применяемого в особо ответственных конструкциях.

Метизы имеют несколько форм исполнения – болты, гайки, винты и пр. Каждое из указанных изделий применяют для решения определенных задач. Для их изготовления применяют различные стали и разные технологии. От этого зависит и та маркировка, которая будет нанесена на поверхность крепежа.

Особенности производства болтов высокой прочности

Класс определяют не только по марке стали, но и по методу, примененного для их производства. Так, болты высокого класса изготавливают на высадочных автоматах (холодных или горячих).

Резьбу накатывают с применением специальной технологической оснастки. Затем их отправляют на термообработку.

После нанесения покрытия, защищающие болты от коррозии и старения, они готовы к отправке потребителям.

Крепеж отправляют потребителю в ящиках определенного веса. В некоторых случаях на их поверхность наносят слой масла, который обеспечивает длительное хранение метизных изделий.Оборудование, применяемое для производства болтов высокого класса, может выпускать от 100 до 200 изделий, в минуту. Для изготовления применяют проволочный прокат, полученный из низкоуглеродистой или легированной стали.

Стали для изготовления болтов

Для производства применяют несколько марок стали. Распространенными считают — 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. После выполнения термообработки, болты, получают заданные параметры, определенные в соответствующих нормативных актах. Термическую обработку осуществляют в электрических печах с применением защитной среды. Она препятствует исходу углерода из стали.

Болты высокой прочности могут быть произведены из разных марок и будут получены изделия, которые будут относиться к различным группам прочности. Варьируя разнообразные режимы термообработки, есть возможность получения изделий с разными параметрами прочности.

Как пример можно рассмотреть применение стали 35 для производства болтов, относящихся к разным группам прочности:

- 6 — болты выполняют на станках токарно-фрезерной группы;

- 6 и 6.8 — крепеж производят на высадочном прессовом оборудовании;

- 8 — этот класс получат после прохождения термообработки.

Болты высокой прочности, включают в себя и специализированные метизы, нашедшие применения строго в определенных областях. Требования к продукции определяют в отраслевых документах.

Крепежные изделия, применяемые в авиастроении, производят на основании так называемых нормалей (отраслевых стандартов). Эти метизы отличает повышенная прочность, малый вес и точность.

Применение этих болтов и гаек обеспечивает безопасность эксплуатации техники. Для их производства применяют стали, относящиеся к углеродистым или легированным.

Готовые изделия покрывают усиленным слоем антикоррозийного покрытия.

Продукция, применяемая при возведении мостовых сооружений и их конструктивных элементов, нормируется ГОСТ Р 52644-2006.

Болты особой прочности, производят в разном исполнении. Различают несколько вариантов. Болты категории «У» допускается эксплуатировать работать при – 40 ºC. Изделие типа «ХЛ» эксплуатируются в диапазоне от – 40 до – 65ºC.

Для изготовления метизов с высокой прочностью, применяют следующие марки сплавов: 30Х3МФ, 30Х2АФ, 30Х2НМФА.

Типы проводимых испытаний

Для подтверждения качества продукции заводы производители проводят ряд испытаний. Перечень и методики испытаний определены в ГОСТ Р 52627-2006. Испытания могут быть осуществлены в заводской или любой другой лаборатории, прошедшей соответствующую аттестацию в центре Росстандарта. Ниже приведен краткий перечень тестов:

- растяжение;

- кручение;

- твердость;

По результатам, проводимых испытаний будут определены свойства продукции, в частности – предел прочности, предел текучести и ряд других.