Как определить твердость металла в домашних условиях

Твердость металлов

Машиностроительные детали и механизмы, а также инструменты, предназначенные для их обработки, обладают набором механических характеристик. Немалую роль среди характеристик играет твердость. Твердость металлов наглядно показывает:

- износостойкость металла;

- возможность обработки резанием, шлифованием;

- сопротивляемость местному давлению;

- способность резать другой материал и прочие.

Твердость металлов

На практике доказано, что большинство механических свойств металлов напрямую зависят от их твердости.

Понятие твердости

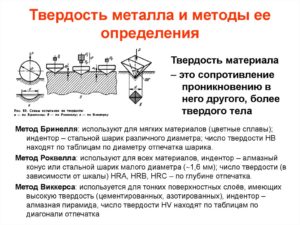

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

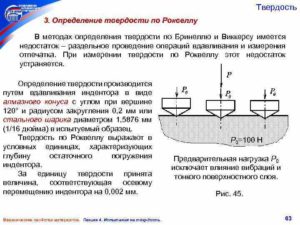

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

Н□ 0,195 = 2800, где

□ — форма наконечника;

0,196 — нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм2.

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D2-d2),

- гдеР – прикладываемая нагрузка, кгс;

- D – окружность шарика, мм;

- d – окружность отпечатка, мм.Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:сплавы из железа — 30D2;медь и ее сплавы — 10D2;баббиты, свинцовые бронзы — 2,5D2.

Условное изображение принципа испытания

Скачать ГОСТ 9012-59

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h0.

Скачать ГОСТ 9013-59

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Метод Виккерса

Математическая формула для расчета:HV=0.189*P/d2 МПа

HV=1,854*P/d2 кгс/мм2

Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод Шора

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Продукция — Техмашхолдинг — группа компаний, официальный сайт

- В настоящее время многие изготовители (как частные мастера, так и заводы) предлагают довольно качественные ножи. Но определенный процент брака все равно присутствует. Как определить качество ножа при покупке, по каким признакам определить хороший нож или не очень?Маркировка стали, ее сорт и состав не дадут вам однозначного представления о качестве ножа, поскольку, кроме этих параметров, на них очень сильно влияет тепловая обработка и шлифовка. Неправильно подобранная температура может загубить самую высококачественную сталь. Кроме этого, наличие идеальной бритвенной заточки, которую так любят демонстрировать продавцы на Кавказе, вовсе не гарантирует ее долговечности.

Как проверить качество ножа

Чтобы проверить качество ножа, возьмите оружие в руки и держите его прямо, режущей кромкой вниз. Посмотрите вдоль клинка, убедитесь, что нож ровный – лезвие должно составлять с хвостовиком прямую линию. Нож с изгибом или небольшой деформацией лучше не покупать – ведь этот брак мог возникнуть и в результате нарушения технологии выплавки стали. Посмотрите на пяту клинка (незаточенный плоский участок в корневой части) – если она обработана плохо, режущая кромка лезвия не параллельно прилегает к ней, то от покупки такого ножа лучше отказаться.Также осмотрите гарду и рукоять ножа, тщательности их обработки, точность подгона пластин рукояти и стыков, оцените количество клея – если его много и видны сгустки, скорее всего, рукоять подогнана неточно. Хорошим и качественным ножом считается тот, на котором не видны следы обработки, а переходы между составными элементами – плавные и без резких изломов.Режущие способности ножа зависят от формы сечения клинка. Чем уже это сечение, тем легче клинок будет входить в разрезаемый материал, но зато толстый клинок является более прочным. Чем меньше угол режущей кромки лезвия, тем острее будет нож. По мере увеличения этого угла такой нож затупляется.Для ножей больших и с широким обухом часто делается три или даже четыре ступени заточки, несколько изгибов (угол верхней части лезвия – угол шлифовки – режущая часть – заточка края режущей кромки), чтобы не ухудшились режущие способности и в то же время толщина обуха оставалась приемлемой. Ножи с дифференцированной заточкой (когда угол заточки изменчив вдоль режущей кромки) обладают лучшими режущими способностями.Если нож, качество которого вы хотите определить, предназначен для серьезных механических нагрузок – ему потребуется прочное лезвие, например, как ножам для забоя крупного рогатого скота. Такие ножи имеют выпуклую (линзовидную) заточку, это добавляет изделию прочности, и кроме этого, нож с линзовой заточкой не застрянет в разрезе, т.к. площадь контакта минимальна.Нож с вогнутой (бритвенной) заточкой имеет лезвие с очень малым углом схождения, острое и прочное, но при этом быстрее затупливающееся. Идеальной вогнутой заточки вручную достичь сложнее, это приходит только с опытом, очень часто лишний металл удаляется не полностью, оставляя в зоне острия утолщение.В общем, правило выбора выпуклой или вогнутой заточки ножа простое – вогнутая бритвенная заточка хороша для деликатных работ (например, снятия шкур, разрезания овощей, работы по мягким материалам), быстро правится; а линзовидная выпуклая заточка – правится трудно, но более надежна для грубой работы (рубка дерева или костей) и гораздо медленнее тупится.www.holodnoe-oruzhie.ru

Как в бытовых условиях определить вид стали

Nikolay_K 11-12-2016 12:17перенесено из темыhttp://guns.allzip.org/topic/224/1521531.htmlquote:Originally posted by darki83:Вопрос может быть простой, но все таки: как определить из чего сталь на конкретном ноже: углеродная, нержавейка, высокованадивая и т.д. Может по каким то признакам: цвет, вес, звук металла, характеру сьема металла и т.д. Вопрос к тому, как к ножу из опр. стали подобрать конкретный абразив. И если можно к каким сталям какие камни: нержавейка-…, углеродка-… и т.д. Спасибо!1) по маркировке на ноже2) по внешнему виду3) по тому, как ведёт себя сталь в процессе заточки4) …Русский самурай 11-12-2016 13:07По способности магнититься.Евгений_Е 11-12-2016 14:04Заводской приём, по искрам на наждаке. В советское время даже методички были…——————Тот, кто правильно указывает на мои ошибки, — мой учитель. Тот, кто правильно отмечает мои верные поступки, — мой друг. Тот, кто мне льстит, — мой враг. /Сунь Цзы/Nikolay_K 11-12-2016 14:05quote:Originally posted by Русский самурай:По способности магнититься.все мартенситные стали магнитятсяв том числе и нержавеющие мартенситного класс типа 416, 420, 440 и т.п.не магнитятся нерж. стали аустенитного класса, такие как 316 и т.п.sermmt 11-12-2016 15:02quote:Изначально написано Евгений_Е:Заводской приём, по искрам на наждаке. В советское время даже методички были…Слышал о таком от родителей и знакомых с оборонного завода. На спор определяли по искре с наждака сталь, результат 10 из 10. Вот только мне не совсем понятен принципЕвгений_Е 11-12-2016 15:49quote:Originally posted by sermmt:Вот только мне не совсем понятен принцип Я не спец, но например титан даёт искры чистого белого цвета, которые на некотором расстоянии от наждака разлетаются звёздами. По расстоянию до звёзд и оттенку можно определить наличие легирующих элементов в сплаве.По сталям тоже самое, цвет гуляет от жёлтого до красного, длина искры, взрыв искры в воздухе или затухание, рикошет от поверхности, изменение цвета в полете или наличие разноцветных искр…Ps. погуглил -есть очень много информации. например http://www.chipmaker.ru/topic/10696/——————Тот, кто правильно указывает на мои ошибки, — мой учитель. Тот, кто правильно отмечает мои верные поступки, — мой друг. Тот, кто мне льстит, — мой враг. /Сунь Цзы/sermmt 11-12-2016 16:16quote:Изначально написано Евгений_Е:Я не спец, но например титан даёт искры чистого белого цвета, которые на некотором расстоянии от наждака разлетаются звёздами. По расстоянию до звёзд и оттенку можно определить наличие легирующих элементов в сплаве.По сталям тоже самое, цвет гуляет от жёлтого до красного, длина искры, взрыв искры в воздухе или затухание, рикошет от поверхности, изменение цвета в полете или наличие разноцветных искр…Ps. погуглил -есть очень много информации. например http://www.chipmaker.ru/topic/10696/Благодарю. Там есть вопросы в том числе и по наждаку, который используется. Насколько я понимаю, метод строится на опытном тестировании и каждую новую сталь надо так же описывать. Информация очень интересная!СТАРЫЙ ПРАПОР 11-12-2016 17:26quote:Originally posted by Nikolay_K:как определить из чего сталь на конкретном ножеquote:Originally posted by Евгений_Е:Заводской приём, по искрам на наждаке. В советское время даже методички были…quote:Originally posted by sermmt:определяли по искре с наждака стальНож на наждаке тестировать, прикольно.oldTor 11-12-2016 18:02Кое-что, а иной раз и немало, можно сказать, в плане принадлежности стали к той или иной группе таковых, по проявлению её структуры в процессе заточки, как мне кажется.Евгений_Е 11-12-2016 18:08quote:Originally posted by СТАРЫЙ ПРАПОР:Нож на наждаке тестировать, прикольно.Спасибо похоже я невнимательно читал первый пост. В теме вопрос о материале, а не изделии…Действительно, хорошее готовое изделие, даже не обязательно нож, жалко совать под наждак!——————Тот, кто правильно указывает на мои ошибки, — мой учитель. Тот, кто правильно отмечает мои верные поступки, — мой друг. Тот, кто мне льстит, — мой враг. /Сунь Цзы/

Как проверить твердость металла – главные секреты

Когда речь заходит о металлах, имеет значение важный показатель как его твердость.

Фактор такого плана играет значимую роль в выборе, использовать или нет тот или иной металл в производстве для изготовления изделий определенного предназначения.

Стоит разобраться подробнее в этом вопросе, для чего требуется проверка твердости металла в производственной линии разных отраслей деятельности.

Что такое твердость металла

Под данным понятием подразумевают характеристику, тесно связанную с металлами и их сплавами. Это способность не поддаваться разрушениям при синхронизации верхнего слоя с более твердым металлом.

На основе этих знаний изготавливают различное оборудование, детали, играющие роль в долговечности эксплуатации предметов, конструкций, машин, инструментов. Проще говоря, устойчивость к деформации.

Проверять этот параметр можно разными способами.

Методы проверки твердости металлов

Эксперты различают несколько вариантов проверок характеристики:

- Согласно методу Бриннеля, в процессе проверки принимает участие стальной шарик. Его под большим давлением вдавливают в металлическую поверхность. Затем специальная лупа вступает в действие, и с ее помощью специалист замеряет диаметр лунки. Твердость определяется по табличным данным. Этот способ – первый метод определения характера металла. Так измеряются мягкие сплавы.

- Методика Роквелла предполагает воздействие на металлическую поверхность с помощью алмазного конуса. В деле измерения твердости мягких, цветных, тонких Ме применяют специальный пресс. Его не относят к очень точным, хотя успешно он участвует для исследования твердых сплавов.

- Аналогичные действия с предыдущим заложены в метод Викксера, предполагающий обращение к алмазной пирамиде, только угол вершины не 120, а 136 градусов. Нагрузка осуществляется в строго перпендикулярном виде к металлу и медленно увеличивается. Относится к высокоточным способам.

- Способ Шора подразумевает наличие бойка с наконечником из алмазного напыления. Он падает с конкретной высоты на поверхность испытуемого материала. Твердость измеряется по высоте отскока бойка. Отличается эта методология большим разбросом показаний, по большей части применяется для измерения криволинейных предметов, крупногабаритных деталей.

В домашних условиях показатель также измеряется, но ожидать высокой точности не стоит. При обращении к профессионалам можно получить высокоточный результат, и это ответственный момент.

Некоторые проводят домашний ликбез по определению этой величины, используя обычную бутылку и царапая по ней металлическим предметом, например, лезвием ножа.

Металл в 62 единицы легко царапает стекло, чего не сказать о 56 единицах.

О чем говорит твердость металла, что это дает

Возникает вопрос, зачем вообще нужно замерять данный параметр. Характеристики металлов имеют значение для специалистов, занятых в отрасли термообработки сталей. Вывод о механических свойствах сварочного шва получают также при исследовании околошовной поверхности.

Целесообразность проводимых исследований также предопределена намерением производителей получить высокопрочные изделия, чтобы они могли выдержать разные условия эксплуатации, температурные перепады, обеспечить надежность. Твердость металлоизделия относится к первичной конструкционной характеристике.

Исследования производятся, ставя следующие цели.

- Проанализировать состояние материала под действием времени.

- Получить сведения о вероятных деструктивных последствиях для улучшения эксплуатационных возможностей.

- Осуществить контроль полученных итогов в рамках температурной обработки.

По сведениям, приобретенным в ходе экспериментов, удается выяснить устойчивость к истиранию, износу исходного материала.

Заключение

Для проведения анализа выдвигаются определенные условия к испытываемому материалу. В частности заготовку подбирают ровную. Она должна плотно прилегать к твердомеру, с тщательно обработанными краями.

В результате добиваются основополагающего механического качества, играющего роль в производстве добротных изделий.

Специалисты используют результаты, полученные в ходе исследования, сверяют их с ранее известным анализом, и это большая работа, помогающая определиться с методикой производства. Информация необходима для машиностроительных, металлообрабатывающих, металлургических предприятий.

Понятие «твердость» связано с упругостью, пластичностью, прочностью, хотя прямой связи между механическими качествами нет. Важно обращаться к профессионалам для выполнения подобных работ, домашняя методика годится только для задач по закаливанию ножей.

Как определить твердость металла в домашних условиях

Машиностроительные детали и механизмы, а также инструменты, предназначенные для их обработки, обладают набором механических характеристик. Немалую роль среди характеристик играет твердость. Твердость металлов наглядно показывает:

- износостойкость металла;

- возможность обработки резанием, шлифованием;

- сопротивляемость местному давлению;

- способность резать другой материал и прочие.

Твердость металлов

На практике доказано, что большинство механических свойств металлов напрямую зависят от их твердости.

Цветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Как определить твердость металла в домашних условиях — Металлы, оборудование, инструкции

Машиностроительные детали и механизмы, а также инструменты, предназначенные для их обработки, обладают набором механических характеристик. Немалую роль среди характеристик играет твердость. Твердость металлов наглядно показывает:

- износостойкость металла;

- возможность обработки резанием, шлифованием;

- сопротивляемость местному давлению;

- способность резать другой материал и прочие.

Твердость металлов

На практике доказано, что большинство механических свойств металлов напрямую зависят от их твердости.