Кислородно конвертерный способ производства стали

Производство стали в конвертерах — Знаешь как

Обогащение дутья кислородом увеличивает производительность конвертеров и улучшает качество стали.

Ускоренное окисление примесей сокращает длительность продувки и улучшает тепловой баланс конвертера: потери тепла зависят от продолжительности передела и количества газов, которое при обогащенном дутье уменьшается.

В результате этого выявляются резервы тепла, позволяющие вводить охлаждающие добавки — скрап или железную руду и этим резко увеличить производительность по стали.

Растворимость азота пропорциональна корню квадратному из парциального давления его в газах:

Полная замена воздушного дутья техническим кислородом могла бы полностью исключить азот из газов и резко снизить содержание его в стали.

Однако при продувке чугуна через днище конвертера техническим кислородом или дутьем высокого обогащения окислительные процессы развиваются с такой высокой интенсивностью и с таким большим выделением тепла, что из за местного перегрева у входа дутья фурмы и днище быстро прогорают и требуют частой замены.

В связи с этим обогащение дутья кислородом возможно не более чем до 35%. Продувая чугун воздухом, обогащенным до 30% О2, удается получить сталь с концентрацией азота 0,008—0,005%, близкую по качеству к мартеновской. Полное исключение азота из дутья возможно путем применения кислорода в смесях с водяным паром или двуокисью углерода.Диссоциация Н2О и СО2 способствует поглощению избытка тепла и предупреждает местный перегрев, сохраняя фурмы и днище от преждевременного износа. Азот в стали таким путем снижается до содержания ~ 0,002%. Хорошо удаляются фосфор и сера. Продувка чугуна газовыми смесями распространена на ряде европейских заводов.

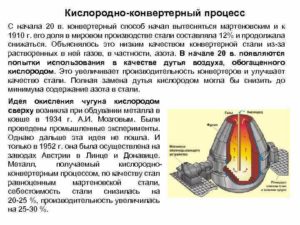

Кислородно-конвертерный процесс

Идея окисления чугуна кислородом сверху возникла при обдуве металла в ковше в 1934 г. А. И. Мозговым. В промышленном масштабе она была осуществлена на заводах Австрии в Линце и Донавице в 1952—1953 гг.

С тех пор доля стали, выплавленной в кислородных конвертерах, непрерывно возрастает.

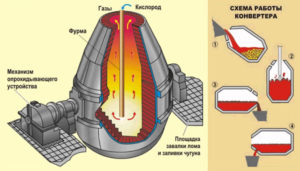

Способ заключается в обработке жидкого чугуна в глуходонных конвертерах кислородом, подаваемым при высоком давлении (800—1200 кН/м2) вертикальной фурмой, введенной через горловину (рис.).

Рис. Схема кислородно-конвертер ной продувки при обычном (а) и вы соком (б) положении фурмы

Применение технического кислорода делает процесс независимым от состава чугуна; даже при малом содержании одного или нескольких элементов, дающих наибольший приход тепла (Si, Мn, Р), можно конвертировать чугун в сталь. Основная футеровка и основные шлаки позволяют успешно перерабатывать чугун с повышенным содержанием фосфора и серы.

Кислородноконвертерным способом перерабатывают чугун любого состава, однако наиболее выгодно следующее содержание примесей: 3,7-4,4% С; 0,3-1,7% Si; 0,4-2,5% Мn; 0,3% Р; 0,03—0,08% Возможность конвертерного передела мартеновского чугуна позволяет упростить доменное производство данного завода выплавкой одного вида чугуна для двух передельных цехов.

Чугун с содержанием 0,2—0,3% фосфора продувают с промежутокным сливом и наводкой нового шлака, в Советском Союзе при обычном содержании фосфора до 0,15% этого не требуется. Количество добавляемого скрапа определяется содержанием кремния и марганца в чугуне и его температурой; оно достигает 25—30% от массы чугуна.

Железная руда, применяемая как охладитель, должна содержать менее 8% SiО2. Расход извести составляет до 9% от массы металлической шихты.

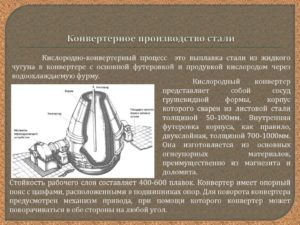

Конструкция кислородного конвертера

Кислородный конвертер показан на рис. 2. Емкость современных конвертеров составляет от 70 до 300 т, в настоящее время в строятся конвертеры на 300 т, а в ближайшем будущем будут строиться конвертеры на 350 т стали и более.

Корпус конвертера — сварной, изготовлен из стальных листов толщиной 50—100 мм.Конвертеры новой конструкции имеют так называемую «тигельную» форму, т. е. делаются без разъемов. Цапфами, закрепленными на корпусе секторами или кольцом, конвертер опирается на станины.

Для поворачивания 100•т конвертера ставят два электродвигателя. Мощность каждого электродвигателя равна 95 кВт.Футеровка кислородного конвертера— двухслойная: слой, примыкающий к кожуху, изготовлен из магнезитового кирпича и служит несколько лет, внутренний слой, рабочий, заменяемый при каждом ремонте, выполнен из смолодоломитового или смолодоломитомагнезитового кирпича и выдерживает до 600 плавок.

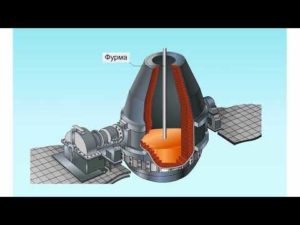

Кислородное дутье подают вертикальной водоохлаждаемой фурмой, которую можно перемещать по высоте. Она состоит из трех коаксиально сваренных труб.

По внутренней трубе подается кислород, по наружным — подводится и отводится охлаждающая вода. Формирование кислородной струи производится медной головкой с одним или несколькими соплами.

Сопло Лаваля позволяет подавать кислород со скоростью более 500 м/с

Изменяя расстояние от фурмы до поверхности ванны, управляют глубиной внедрения струи и образования зоны контакта ее со шлаком и металлом. Окислительные процессы в шлаке и на границе шлак — металл регулируют изменением расхода кислорода. В реакционной зоне возникают высокие температуры, достигающие 2200—2400° С.

Они вызывают испарение железа и его окисление в газах с выделением из конвертера бурого дыма. По этой причине из газов кислородных конвертеров необходимо улавливать пыль, состоящую из окислов железа, Кислородно-конвертерный цех (рис. 225) состоит из четырех пролетов — загрузочного, конвертерного и двух разливочных.

Разливочные пролеты современных цехов имеют машины литья заготовок (МНЛЗ).

Рис. 2. Кислородный конвертор емкостью 100—130 т

Кислородно-конвертерный процесс по химизму не отличается от бессемеровского и томасовского. Здесь также сначала окисляется железо, образующаяся закись железа растворяется в металле, переходит в шлак, образуя железистый шлак и окисляет примеси чугуна.

Высокое давление дутья [(9,8—11,7) •105 кН/м2] и его сильное окислительное воздействие в малой по объему реакционной зоне с высокими температурами создают условия для одновременного или практически одновременного окисления примесей, чугуна (Si, Мn, С). Периоды окисления отдельных элементов, типичные для донной продувки чугуна воздухом, здесь выражены слабо (рис. 4).

Окисление кремния заканчивается за первые 3—5 мин. Марганец окисляется одновременно, однако с меньшей полнотой, а затем частично вновь восстанавливается из шлака.

Рис. 3. Поперечный разрез здания кислородно-конвертерного цеха с конвертерами емкостью 100—130 т:

1— конвертер; 2 — камин для приема конвертерных газов; 3 —мостовой заливочный кран грузоподъемностью 180/50 т; 4 — мостовой разливочный кран грузоподъемностью 180/50 т; 5 — консольный кран грузоподъемностью 5 т; 6 — консольный поворотный кран; 7 — тележка для изложниц грузоподъемностью 160 т; 8 — тележка для шлакового ковша емкостью 16 м3; 9 — самоходный сталевоз с ковшом емкостью 130 т; 10 — кран грузоподъемностью 3 т; 11 — бункера для запаса сыпучих; 12— весы-дозаторы; 13— чугуновоз с ковшом емкостью 140 тВажная особенность кислородно-конвертерного процесса — возможность окисления фосфора вскоре после подачи кислоро-

да и дальнейшее усиление дефосфорации. Это объясняется быстрым образованием необходимого известково-железистого шлака. Окисление углерода также начинается сразу после начала подачи дутья. Средняя скорость выгорания углерода составляет 0,4—0,5%С/мин. Интенсивное выделение газовых пузырей поднимает уровень расплавов и создает режим заглубленной струи.

Десульфурация происходит в менее благоприятных условиях, чем дефосфорация, но успешнее, чем при донном воздушном дутье, достигая 40%, причем до 1/10 серы переходит в газы в виде SO2.

Возможность быстрого образования основного шлака вначале продувки позволяет успешно перерабатывать фосфористые чугуны, получая годные для удобрения шлаки, богатые Р2О5. Один из способов состоит в применении кусковой извести. В конвертере оставляют конечный шлак предыдущей плавки, добавляют к нему до 7б общего расхода извести, продувают, вводя постепенно еще 20—25% СаО и железную руду.

В слитом после этого шлаке оказывается не менее 20% Р2О5. Продолжая продувку, добавляют скрап, остальное количество извести и железную руду. По другому способу (OLP) известь в виде порошка вдувают через кислородную фурму. Железную руду загружают перед продувкой и после слива промежуточного шлака.

Во втором периоде добавляют скрап (охладитель), остальную известь и необходимое количество железной руды.

Рис. 4. Изменение состава и температуры металла (а) и состава шлака (б) по ходу кислородно-конвертерного процесса в конвертере емкостью 100 т

Применение технического кислорода резко улучшает качество конвертерной стали, прежде всего по азоту, концентрация которого снижается до 0,007—0,002%. Механические свойства кислородно-конвертерной стали приближаются к свойствам мартеновской стали и даже превышают их.

В настоящее время освоена выплавка кислородным конвертированием малоуглеродистой (кипящей и спокойной), рельсовой, низколегированной, динамной, трансформаторной, судостроительной, электротехнической и других сталей.

Тепловой баланс передела позволяет перерабатывать большие количества скрапа и использовать железную руду, что повышает технико-экономическую эффективность кислородно-конвертерного производства. С увеличением емкости конвертеров до 300—350 т эффективность производства увеличивается.

Расход на передел кислородно-конвертерным процессом — низкий, основная доля в себестоимости стали — стоимость материалов; строительство и ввод вдействие конвертеров и конвертерных цехов осуществляется вболее короткие сроки и значительно дешевле мартеновских.Эти особенности определили на ближайшее время кислородно-конвертерное производство— основным направлением развития сталеварения.

Статья на тему Производство стали в конвертерах

Кислородный конвертер

Для производства стали применяют три хорошо отработанных технологических процесса: мартеновский, кислородно-конвертерный, электроплавильный. Согласно статистике наибольшее количество стали в мире выплавляют, используя кислородный конвертер. На него приходится более 70% всей выплавляемой стали.

Кислородный конвертер

Основы этого метода были разработаны в начале тридцатых годов двадцатого века. Применять его приступили на австрийских заводах, расположенных в двух городах Линце и Донавице только в пятидесятые годы двадцатого века.

В зарубежной технической литературе по металлургии этот способ получения стали именуется буквами ЛД. Это название возникло из первых букв австрийских городов. У наших металлургов он именуется как кислородно-конвертерный.

Разновидности кислородно-конвертерного способа

В кислородных конвертерах технология выплавки происходит по одному из двух хорошо известных способов. Они носят имя своих создателей: томасовский и бессемеровский. Однако современные технологии шагнули далеко вперёд. Так содержание азота в томасовской и бессемеровской стали выше в три раза, чем в конвертерной или мартеновской.

Разница между ними заключается в реализации технологических решений и применяемого огнеупорного материала. В томасовском процессе достаточно сложно производить контроль над протеканием периодов плавки. Бессемеровский процесс позволяет производить продувку воздухом через дно самого конвертера.

По способу организации продувки кислородно-конвертерный процесс бывает: с верхней, нижней или донной, комбинированной продувкой.

Первый способ обеспечивает наилучшие условия следующих технологических процессов: подачи в конвертер кислорода для продувки, более эффективный вывод лишних газовых скоплений, удобную заливку жидкого чугуна, дополнительную загрузку металлического лома и других дополнительных материалов.

Конвертеры с нижней продувкой всегда сделаны с меньшим объемом, по сравнению с конвертерами, обладающими верхней продувкой. Для реализации продувки через дно в нижней части конвертера монтируют от семи до двадцати специальных устройств, называемых фурмами. Их количество зависит от объёма конвертера.

Монтируют эти устройства в той части дна, которая поднимается над уровнем расплавленного металла в момент наклона конвертера. После освобождения от содержимого осуществляется этап продувки. Существенно повышается скорость движения молекул углерода к поверхности. Это снижает общее содержание химического элемента в расплаве.

Таким образом, появляется возможность получать сталь, в которой процент содержания оставшегося углерода очень маленький.

Кроме углерода, удаётся получить лучшее удаление серы. Осуществляя продувку со стороны дна, удаётся повысить на 2% количество получаемого металла.

Последний способ позволяет объединить некоторые достоинства обоих методов и в то же время устранить некоторые имеющиеся недостатки. Продувка мощным потоком кислорода производиться сверху вниз.

Снизу вверх производят продувку инертным газом, например аргоном. Иногда для снижения общей стоимости вместо инертных газов применяют азот.Применение комбинированной продувки позволяет добиться следующих положительных показателей:

- увеличить объём выплавляемого металла;

- процент добавляемого металлического лома может быть повышен;

- добиться существенного снижения требуемых ферросплавов;

- уменьшить требуемое количество кислорода для продувки;

- снизить содержания различных газовых примесей, что позволяет повысить качество стали.

Технология кислородно-конвертерного способа

Устройство кислородного конвертера достаточно простое. По внешней форме конвертер выглядит как большой сосуд. Сверху он заканчивается сужающейся горловиной. Такая форма верхней части позволяет обеспечивать благоприятные условия для организации верхней продувочной системы.

Вся загрузка компонентов в конвертер осуществляется сверху. Принцип работы кислородного конвертера заключается в следующем: в него заливают расплавленный чугун (он служит топливом для кислородного конвертера), засыпают металлический лом, загружают дополнительные материалы.

В центральной части металлического корпуса конвертера располагается механизм поворота. С его помощью происходит наклон конвертера для слива готовой стали. В конвертерах, у которых объём превышает 200 тонн, применяют мощный двухсторонний привод.

Для этого используют четыре мощных электрических двигателя, по два с каждой стороны.

Кислородно-конвертерный способ

При выборе размера верхней горловины учитывают, что целесообразно производить загрузку исходного материала, например стального лома не по частям, а сразу весь объём. Это позволяет сократить общее время, которое требуется на весь технологический процесс.

Однако при увеличении размера горловины конвектора начинают увеличиваться общие тепловые потери. Происходит повышение содержания азота. Это происходит за счёт того, что через широкую горловину происходит самопроизвольное подсасывание дополнительного кислорода из окружающего воздуха. Вместе с кислородом попадает и азот.

Этот дополнительный азот растворяется в металле и приводит к снижению качества.

Во многих странах наиболее распространёнными являются конвертеры с объёмом от 20 тонн до 450 тонн. Продолжительность конвертерного процесса выплавки стали не превышает 50 минут.

Сохранение надёжности протекания химических реакций при конвертерном процессе выплавки стали происходит благодаря поддержанию температуры более 1400°C.Для обеспечения этих условий металлический корпус конвертера внутри выкладывается огнеупорным материалом (обычно это специальный шамотный или тугоплавкий кирпич). На первом этапе производят загрузку кислородного конвертера.

После этого, приступают к подаче кислорода. Требуемое количество подаваемого воздуха для обеспечения одной плавки составляет 350 кубических метров.

Кислород с большой скоростью вступает в химическую реакцию с расплавленным чугуном. Это позволяет удалить избыточный углерод. Присутствующие в металле серу и фосфор одновременно превращают в шлак.

Такая технологическая цепочка позволяет остановить плавку в тот момент, когда уровень содержания углерода достигнет заданных технических условий.

Это позволяет получать довольно большую номенклатуру углеродистых сталей и добиваться низкого содержания серы, фосфора и других примесей.

Контроль происходящих процессов и качество металла, осуществляют методом периодического отбора проб. Они позволяют определить степень оставшегося в расплаве газообразного углерода.

Когда процент содержания углерода достигнет заданного, процесс продувки кислородом останавливают. По завершению технологической цепочки, сталь выливают в специальный ковш.

Оставшийся шлак удаляют через специальный слив в конвертере.

Особое внимание уделяется контролю количества и скорости подачи кислорода. Процент содержания кислорода регулируют введением в конвертер охладителей. Функции охладителей могут выполнять: металлолом, железная руда, известняк.

Схема кислородного конвертера

Всё равно в готовой стали всегда сохраняется определённый процент кислорода. Он вступает в реакцию окисления с железом. Таким образом образуется окись железа. Чтобы снизить содержание этой окиси (провести операцию восстановления железа), в ковш добавляют так называемые раскислители.

Если процесс так называемого раскисления произошел технологически правильно, в результате остывания отсутствует процесс выделения газов. Такую сталь металлурги называют спокойной. Для получения такой стали, в качестве раскислителей, в расплав добавляют сначала добавки на основе ферромарганца.

На конечном этапе добавляют ферросилиций. В конце плавки — обыкновенный алюминий.

Вся технологическая цепочка производства стали подразделяется на следующие этапы:

- окисление присутствующих добавок;

- последовательные химические реакции (сначала окисление кремния; затем марганца, на завершающем этапе углерода);

- дефосфорация;

- десульфурация;

- шлаковое образование;

- процесс общего раскисления.

Если весь кислород не был удалён, продолжается образование окиси железа. Кроме этого, при остывании продолжается химическая реакция взаимодействия углерода и железа. Она приводит к выделению окись углерода.

Его интенсивное образование и последующее выделение из расплава хорошо видно визуально. Процесс напоминает закипания воды в чайнике. Подобная сталь на языке профессионалов называется «кипящей».

Для устранения этого эффекта в расплав добавляют ферромарганец.

Присутствие в жидком металле растворенных газов, которые не успевают выйти, приводит к образованию пустот. Они серьёзно снижают качество всего полученного металла.

Чтобы не допустить таких образований, на этапе плавки, производят специальную дегазацию. Чтобы добиться наилучшего эффекта, эту операцию проводят в специальных вакуумных камерах.Таким образом удаётся существенно повысить плотность и улучшить физико-механические свойства полученной партии металла.

Достоинства и недостатки кислородно-конвертерного способа

К основным достоинствам способа относятся:

- по сравнению с другими процессами выплавки у него более высокая производительность;

- конструктивная схема самого кислородного конвертера достаточно проста (обыкновенный металлический резервуар, то есть корпус, внутри которого находится огнеупорный материал);

- низкая стоимость расходов на огнеупоры;

- невысокая себестоимость получаемой стали;

- низкие капитальные затраты на строительство, даже с учётом добавления стоимости на строительство кислородных станций.

Опыт эксплуатации конвертеров показал, что экономическая эффективность превышает мартеновский способ на 14%, а электроплавильный на 25%.

К наиболее явно выраженным недостаткам относятся:

- необходимость загрузки в конвертер только жидкого чугуна. Добавление и последующая переработка металлического вторсырья возможна только в небольшом количестве (не более 10%);

- на этапе технологической продувки вместе с углеродом выгорает достаточно большое количество полезного железа. Технологические потери могут достигать 15%;

- возникают сложности в организации системы контроля и регулирования конвертерного процесса выплавки стали. Это связано с высокой скорость протекания химических процессов;

- недостаточный контроль не позволяет получать сталь точно заданных технических характеристик.

Область применения конвертерных видов стали

Имеющиеся недостатки несколько ограничивают область применения подобной стали. Из неё производят такие деталей, к которым не предъявляют повышенные технические требования.

В кислородных конвертерах получают продукцию трёх видов: углеродистую, легированную и низколегированную сталь.

Эти марки используются для изготовления проволоки (катанки), труб небольшого диаметра, отдельных видов рельс.

Специальные изделия активно применяются в строительстве. Практически вся так называемая автоматная сталь изготавливается по конвертерной технологии. Из неё производят большое количество метизной продукции: болты, гайки, шурупы, саморезы, скобы и так далее.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Производство стали в кислородных конвертерах — Станки, сварка, металлообработка

В процессах получения высокопрочных сталей важную роль играют операции легирования и модификации базового состава.

Основу подобных процедур составляют техники добавления металлических примесей разного свойства, но и газо-воздушная регуляция оказывает немаловажное значение.

Именно на эту технологическую операцию ориентируется работа кислородного конвертера, который широко используется в металлургии при получении сплавов стали в больших объемах.

Конструкция конвертера

Оборудование представляет собой грушевидный сосуд, обеспеченный внутренней футеровкой и леткой для выпуска продуктов плавки. В верхней части конструкции предусмотрено отверстие с горловиной для подачи фурмы, лома, расплавленного чугуна, легирующих смесей и отвода газа. Тоннаж варьируется от 50 до 400 т.

В качестве материалов для изготовления конструкции применяется листовая или сварная сталь средней толщиной порядка 50-70 мм. Типовое устройство кислородного конвертера предусматривает возможность отсоединения днища – это модификации с донной продувкой газо-воздушными смесями.

Среди вспомогательных и функциональных элементов агрегата можно выделить электродвигатель, трубопроводную инфраструктуру для циркуляции потоков кислорода, опорные подшипники, демпферную платформу и опорную станину для монтажа конструкции.

Конвертер располагается на роликовых подшипниках, которые фиксируются на станине. Конструкция может быть и стационарной, но это встречается редко. Обычно на этапах проектирования определяется возможность транспортировки или перемещения агрегата в тех или иных условиях. Именно за эти функции отвечает оснастка в виде опорных колец и цапфы.

Группа подшипников обеспечивает возможность кручения оборудования вокруг оси цапф.

Прежние модели конвертеров предполагали совмещение несущей оснастки и корпуса плавильного оборудования, но из-за воздействия высоких температур и деформации вспомогательных материалов это конструкционное решение было заменено более сложной, но надежной и долговечной схемой взаимодействия функционального блока и емкости.

Современный кислородный конвертер, в частности, обеспечивается отдельным опорным кольцом, в структуру которого также вводятся цапфы и закрепленный кожух.

Технологический промежуток между кожухом и опорной базой предотвращает негативное температурное воздействие на чувствительные элементы подвесок и передвижных механизмов. Непосредственно система фиксации конвертера реализуется за счет упоров.Само же опорное кольцо представляет собой несущее устройство, сформированное двумя полукольцами и цапфовыми плитами, закрепленными в узлах стыковки.

Поворотный механизм

Электропривод обеспечивает возможность поворота конвертера на 360°. Средняя скорость вращения составляет 0,1-1 м/мин. Сама по себе эта функция требуется не всегда – в зависимости от организации технологических операций в ходе рабочего процесса. Например, поворот может потребоваться для ориентации горловины прямо к точке подачи лома, заливки чугуна, слива стали и т. д.

Функционал поворотного механизма может быть разным. Бывают и односторонние, и двухсторонние системы. Как правило, кислородные конвертеры грузоподъемностью до 200 т предполагают поворот лишь в одну сторону. Связано это с тем, что в таких конструкциях требуется меньше крутящего момента при наклоне горловины.

Чтобы исключить расход лишней энергии при эксплуатации большегрузного оборудования, его обеспечивают механизмом двухстороннего поворота, что компенсирует затраты на манипуляции с горловиной. В структуру системы кручения входит редуктор, электродвигатель и шпиндель. Это традиционная компоновка стационарного привода, закрепленного на бетонной стяжке.

Более технологичные навесные механизмы фиксируются на цапфе и приводятся в действие за счет ведомого зубчатого колеса с системой подшипников, которые также через систему валов активизируются электромоторами.

Размеры конвертера

В ходе проектирования параметры конструкции должны рассчитываться исходя из того, какой примерный объем продувки без учета выброса расплава будет производиться. В последние годы разрабатываются агрегаты, принимающие материалы в объеме от 1 до 0,85 м3/т. Также рассчитывается уклон горловины, угол которого в среднем составляет от 20° до 35°.

Однако практика эксплуатации таких сооружений показывает, что превышение наклона в 26° ухудшает качество футеровки. По глубине размеры конвертера составляют 1-2 м, но по мере увеличения емкости загрузки и высота конструкции может увеличиваться. Обычные конвертеры глубиной до 1 м могут принимать загрузку не более 50 т. Что касается диаметра, то он в среднем варьируется от 4 до 7 м.

Толщина горловины составляет 2-2,5 м.

Футеровка кислородного конвертера

Обязательная технологическая процедура, в ходе которой внутренние стены конвертера обеспечиваются защитным слоем. При этом надо учитывать, что в отличие от большинства металлургических печей данная конструкция подвергается гораздо более высоким термическим нагрузкам, что обуславливает и особенности выполнения футеровка.

Это процедура, предполагающая укладку двух защитных слоев – функционального и армирующего. Непосредственно к поверхности корпуса примыкает пласт защитной арматуры толщиной 100-250 мм. Его задача заключается в снижении теплопотерь и недопущении прогара верхнего слоя.

В качестве материала применяется магнезитовый или магнезитохромитовый кирпич, который может служить годами без обновления.

Верхний рабочий слой имеет толщину порядка 500-700 мм и заменяется довольно часто по мере износа. На этом этапе кислородный конвертер обрабатывается безобжиговыми песко- или смоловязанными огнеупорными составами. Основу материала для этого слоя футеровки составляет доломит с добавками магнезита. Стандартный расчет по нагрузке делается исходя из температурного воздействия порядка 100-500 °С.

Торкретирование футеровки

Под агрессивными температурно-химическими воздействиями внутренние поверхности конструкции конвертера быстро утрачивают свои качества – опять же, это касается внешнего износа рабочего слоя термической защиты. В качестве ремонтной операции применяется торкретирование футеровки.

Это технология горячего восстановления, при которой с помощью специального оборудования укладывается огнеупорный состав. Его наносят не сплошным способом, а точечно на сильно изношенные участки базовой футеровки.

Традиционно выделяют два подхода к реализации кислородно-конвертерного плавления – бессемеровский и томасовский. Однако современные методики отличаются от них низким содержанием азота в печи, что повышает качество рабочего процесса. Выполняется технология по следующим этапам:

- Загрузка лома. Порядка 25-27 % от общей массы шихты загружается в наклоненный конвертер посредством совков.

- Заливка чугуна или стального сплава. Жидкий металл при температуре до 1450 °С ковшами заливается в наклоненный конвертер. Операция продолжается не более 3 мин.

- Продувка. В этой части технология выплавки стали в кислородных конвертерах допускает разные подходы в плане подачи газо-воздушной смеси. Поток может направляться сверху, снизу, донным и комбинированным способами в зависимости от типа конструкции оборудования.

- Получение проб. Выполняется замер температуры, удаляются ненужные примеси, ожидается анализ состава. Если его результаты соответствуют проектным требованиям, плавка выпускается, а если нет – вносятся корректировки.

Плюсы и минусы технологии

Способ ценится за высокую производительность, простые схемы подачи кислорода, конструкционную надежность и относительно низкие расходы в целом на организацию процесса.

Что касается недостатков, то к ним, в частности, относятся ограничения в плане добавления шлама и вторсырья.

Конвертерное производство стали

Кислый способ, футеровка конвертера выложена из динасового огнеупорного кирпича. Применяется при переплавке в сталь чугуна марок Б1 и Б2, содержащих строго ограниченное (максимально допустимое в сталях) количество фосфора и серы. Это объясняется тем, что в конвертерах или в других печах с кислой футеровкой невозможно удалять вредные примеси S и Р.

Плавка стали в конвертере состоит в следующем:

- Конвертер ставится в горизонтальное положение.

- Заливается жидкий чугун.

- Подается воздушное дутье под давлением Р = 3÷3,5 атм. (который окисляет примеси) и одновременно с этим конвертер ставится в вертикальное положение.

Во время плавки в кислом конвертере наблюдается 3 периода:

1) Окисление Fe, Mn, Si и образуется шлак

далее

Длится процесс окисления 3-6 минут.

2) Выгорание углерода, т.е. его окисление, жидкость кипит:

FeO + C → Fe + CO

СО вырвавшись из стали догорает ярким пламенем высотой 8-10 метров

СО + О → СО2

3) Пламя прекращается и появляется бурый дым, что означает горение железа, а сам дым – частицы окислов железа. Необходимо побыстрее прекратить подачу воздуха и процесс плавки окончен.

Если углерода в стали осталось меньше необходимого по марки выплавляемой стали, то состав по С доводится добавлением в стали небольшого количества высокоуглеродистого чугуна и ферросплавов Fe-Mn, Fe-Si и Al.

Процесс плавки длится 20-30 минут, емкость конвертеров всего до 30г.

Этот метод экономичный, эффективный и распространенный. Сталь содержит незначительное количество кислорода (кислород вредная примесь, FeO повышает хрупкость стали, усиливает склонность к старению и повышает порог хладноломкости), поэтому кислая (бессемеровская) сталь более пластичная, следовательно более качественная, по сравнению со сталями выплавляемыми в основных печах.В настоящее время развитие конвертерного производства идет по расширению кислородно-конвертерного способа, емкость которых до 250-300т.

Томасовский способ

Томасовский способ – продувка через жидкий металл воздуха, но футеровка основная и благодаря этому становится возможным удаление фосфора. Футеровка доломитовая (МgO, СаО). Применяется для переплавки в стали чугунов марок Т-1 и Т-2, содержащих повышенный % фосфора до 2,2% и серы.

В томасовском конвертере процессы окисления протекают в такой же последовательности, как и в бессемеровском, за исключением того, что в третьем периоде идет бурное окисление фосфора, за счет чего резко повышается температура стали и сталь становится более качественной и пластичной.

Для удаления Р и S в конвертер загружается 12-14% от веса заливаемого чугуна – известняк СаСО3:

– 2Р + 5FeO + 4СаО → Р2О5(СаО)4 + 5Fe

шлак

Р2О5(СаО)4 – очень прочное соединение и ценное удобрение для сельского хозяйства.

– FeS + СаО → СаS + FeО, где СаS – непрочное соединение, поэтому вводят Mn:

СаS + MnO → MnS + СаО, где MnS – не переходит в ванну, если остается, то это более тугоплавкое соединение нежели FeS + Fe (tплавл. ≈ 988°С).

В настоящее время томасовский способ в нашей стране почти не применяется, так как высокофосфористых и высокосернистых руд у нас мало.

Рассмотренные конвертерные способы выплавки стали имеют следующие преимущества:

- Высокая производительность (время плавки 20-30 мин.).

- Простота конструкций печей (конвертеров) и следовательно малые капитальные затраты.

- Малые эксплуатационные затраты.

- Не требуется при плавке специально вводить тепло, так как оно получается в конвертерах за счет реакций окисления примесей.

Недостатки:

- Значительный угар железа (до 13%).

- Невозможность переплавлять в больших количествах скрап (металлический лом).

- Более низкое качество стали (главный недостаток конвертирования) – например, за счет продувки воздухом в стали увеличивается содержание азота (до 0,025-0,048%), которое заметно снижает качество стали.

- Из-за непродолжительности процесса невозможно в конвертерах выплавлять стали сложного химического состава, а из-за невысоких температур (наибольшая tплавл. = 1600°С) невозможно добавлять тугоплавкие легирующие компоненты (W, Mo, Nb и т.д.).

Таким образом до настоящего времени конвертерное производство стали было ограничено из-за вышеизложенных недостатков. В конвертерах выплавлялись лишь простые углеродистые стали обыкновенного качества.

Кислородно-конвертерный способ производства стали

В настоящее время промышленная индустрия настолько окрепла, что стало возможным в больших промышленных количествах получать промышленно чистый кислород. Продувая чугун кислородом имеется возможность выплавлять в них стали по качеству близкие к мартеновским.

Кроме того благодаря применению О2 в конвертерах производительность их еще более повышается и также повышается температура ванны (tплавл. повышается до ~2500°С), что позволяет уже в большем количестве в конвертерах переплавлять скрап.

Кислородно-конвертерное производство позволило в последние годы выплавлять в конвертерах до 40% от общего количества выплавляемой стали.

https://www.youtube.com/watch?v=nTzYi4vtBOU

Рисунок 1.2 – Кислородно-конверторный способ:

1 – горловина для загрузки, 2 – цилиндрическая часть,

3 – стальное кольцо с цапфами, 4 – съемное днище

При этом способе кислород подается в ванну жидкого чугуна в конвертере сверху, через охлаждаемую водой фурму.

Конвертерные установки с донной кислородно-топливной продувкой – в 1,5 раза превосходят по производительности 2-х ванную мартеновскую печь (при сохранении баланса металлолома).

Мартеновский способ выплавки стали >

Теория по ТКМ >

Кислородно конвертерный способ производства стали — Справочник металлиста

Для производства стали применяют три хорошо отработанных технологических процесса: мартеновский, кислородно-конвертерный, электроплавильный. Согласно статистике наибольшее количество стали в мире выплавляют, используя кислородный конвертер. На него приходится более 70% всей выплавляемой стали.

Кислородный конвертер

Основы этого метода были разработаны в начале тридцатых годов двадцатого века. Применять его приступили на австрийских заводах, расположенных в двух городах Линце и Донавице только в пятидесятые годы двадцатого века.

В зарубежной технической литературе по металлургии этот способ получения стали именуется буквами ЛД. Это название возникло из первых букв австрийских городов. У наших металлургов он именуется как кислородно-конвертерный.

Конвертерный способ производства стали

Конвертерный способ производства стали

Категория:

Производство черных и цветных металлов

Конвертерный способ производства стали

Далее: Мартеновский способ производства стали

Источником теплоты при конвертерном способе являются химические реакции окисления элементов, входящих в состав чугуна.