Классификация сталей по свариваемости

Свариваемость сталей: классификация, характеристики, определение

Оценка свариваемости стали производится по значению основного показателя – углеродного эквивалента Сэкв. Это условный коэффициент, учитывающий степень влияния содержания карбона и основных легирующих элементов на характеристики шва.

На свариваемость сталей влияют следующие факторы:

- углерода.

- Наличие вредных примесей.

- Степень легирования.

- Вид микроструктуры.

- Условия внешней среды.

- Толщина металла.

Наиболее информативным параметром является химический состав.

Как влияют на свариваемость легирующие примеси

Как ранее было отмечено, включение в состав большого количества легирующих элементов приводит к изменению основных характеристик. При этом отметим следующие моменты:

- При низком показателе концентрации сталь лучше поддается сварке.

- Некоторые химические вещества могут повысить рассматриваемый показатель, другие ухудшить.

Именно поэтому при выборе легированного сплава уделяется внимание не только типу легирующих элементов, но и их концентрации. Принятые стандарты ГОСТ определяют то, что при маркировке могут указывать основные химические вещества и их количество в составе.

Распределение сталей по группам свариваемости

С учетом всех перечисленных факторов, свариваемость стали имеет различные характеристики.

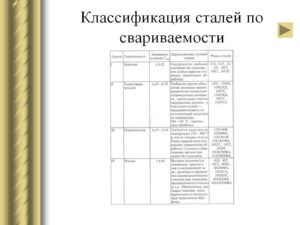

Классификация сталей по свариваемости.

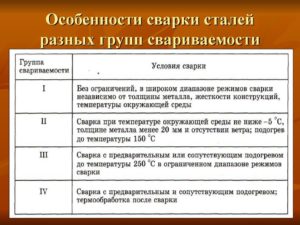

- Хорошая (при значении Сэкв≥0,25%): для низкоуглеродистых стальных деталей; не зависит от толщины изделия, погодных условий, наличия подготовительных работ.

- Удовлетворительная (0,25%≤Сэкв≤0,35%): присутствуют ограничения к условиям окружающей среды и диаметру свариваемой конструкции (температура воздуха до -5, в безветренную погоду, толщина до 20 мм).

- Ограниченная (0,35%≤Сэкв≤0,45%): для образования качественного шва необходим предыдущий подогрев. Он способствует «плавным» аустенитным преобразованиям, формированию устойчивых структур (ферритно-перлитные, бейнитные).

- Плохая (Сэкв≥0,45%): формирование механически стабильного сварного соединения невозможно без предыдущей температурной подготовки кромок металла, а также последующей термической обработки сваренной конструкции. Для образования нужной микроструктуры необходимы дополнительные подогревы и плавные охлаждения.

Группы свариваемости сталей позволяют легко ориентироваться в технологических особенностях сварки конкретных марок железоуглеродистых сплавов.

Прямая зависимость

В процессе сварки в зоне наложения соединительного шва происходит нагрев металла выше критической температуре. В результате образуется аустенит – так называют высокотемпературную гранецентрированную модификацию железа и его сплавов.

Остывая, аустенит превращается в новую структуру, параметры которой зависят от скорости охлаждения и происходящих в материале термокинетических изменений. Непосредственное влияние на эти изменения оказывает химический состав стали.

Это означает, что для правильного выбора технологии и создания качественного сварного соединения необходимо заранее знать характеристики свариваемости. Ведь при использовании сталей марки 15Г или 20Н2М приходится использовать другие технологии, чем при работе со сталями марки 35 или 45.

Термическая обработка

В зависимости от группы свариваемости сталей и соответствующих технологических особенностей, характеристики сварного соединения можно корректировать с помощью последовательных температурных влияний. Выделяют 4 основных способа термообработки: закаливание, отпуск, отжиг и нормализация.

Наиболее распространенными являются закалка и отпуск для твердости и одновременной прочности сварного шва, снятия напряжения, предупреждения трещинообразования. Степень отпуска зависит от материала и желаемых свойств.

Термообработка металлических конструкций при проведении подготовительных работ производится:

- отжигом – для снятия напряжений внутри металла, обеспечения его мягкости и податливости;

- предыдущим подогревом с целью минимизации перепада температур.

Рациональное управление температурными влияниеми позволяет:

- подготовить деталь к работам (снять все внутренние напряжения путем измельчения зерен);

- снизить перепады температур на холодный металл;

- улучшить качество сварного объекта путем термической коррекции микроструктуры.

Корекция свойств путем перепадов температур может носить местный или общий характер. Подогрев кромок осуществляется с помощью газового или электродугового оборудования. Для нагрева всей детали и плавного охлаждения используются специальные печи.

Типы соединений

Согласно Технологическому регламенту проведения аттестации сварщиков, перечень типов соединений, которые должны быть выполнены аттестуемым сотрудником, выглядит следующим образом:

- стыковые (выполняемые без осуществления разделки кромок (СБ или BW), с односторонней разделкой кромок (CV), с двусторонней разделкой, выполняемой по кромкам (CX));

- нахлесточные (для листов – «внахлестку» (Н или LW) и «в угол» (У или FW), для труб – враструб (Р), муфтовое (М) и с отводом (О));

- тавровые (без разделки кромочных соединений (ТБ), с односторонней (TV) или двусторонней разделкой (TX)).

Типы сварных соединений

Влияние микроструктуры на свойства

Суть процессов термической обработки основывается на структурных превращениях внутри слитка и их влиянии на затвердевший металл. Так, при нагревании до температуры 727 ˚C он являет собой смешанную зернистую аустенитную структуру. Способ охлаждения определяет варианты превращения:

- Внутри печи (скорость 1˚С/мин) – образуются перлитные структуры с твердостью около 200 НВ (твердость по Бринеллю).

- На воздухе (10˚С/мин) – сорбит (феррито-перлитные зерна), твердость 300 НВ.

- Маслом (100˚С/мин) – троостит (феррито-цементитная микроструктура), 400 НВ.

- Водой (1000˚С/мин) – мартенсит: твердая (600 НВ), но хрупкая игольчатая структура.

Сварочное соединение должно обладать достаточной твердостью, прочностью, качественными показателями пластичности, поэтому мартенситные характеристики шва не приемлемы.

Низкоуглеродистые сплавы обладают ферритной, феррито-перлитной, феррито-аустенитной структурой. Среднеуглеродистые и среднелегированные стали – перлитной.

Высокоуглеродистые и высоколегированные – мартенситной или трооститной, которую важно привести к феррито-аустенитному виду.

Сварка низкоуглеродистых сталей

Свариваемость углеродистых сталей определяется количеством карбона и примесей. Они способны выгорать, превращаясь в газообразные формы и придавая низкокачественному шву пористости. Сера и фосфор могут концентрироваться по краям зерен, повышая хрупкость конструкции. Сварка наиболее упрощена, тем не менее, требует индивидуального подхода.

Углеродистая сталь обычного качества подразделяется на три группы: А, Б и В. Сварочные работы проводятся с металлом группы В.

Свариваемость марок стали ВСт1 — ВСт4, в соответствии с ГОСТ 380-94, характеризуется отсутствием ограничений и дополнительных требований. Сварка деталей диаметром до 40 мм происходит без подогрева. Возможные индикаторы в марках: Г – повышенное содержание марганца; кп, пс, сп – «кипящая», «полуспокойная», «спокойная» соответственно.

Низкоуглеродистая качественная сталь представлена марками с обозначением сотых долей углерода, указанием степени раскисления и содержания марганца (ГОСТ 1050-88): сталь 10 (также 10кп, 10пс, 10Г), 15 (также 15кп, 15пс, 15Г), 20 (также 20кп, 20пс, 20Г).Для обеспечения качественного шва необходимо проводить процесс насыщения сварочной ванны углеродом C и марганцем Mn.

Способы сварочных работ:

- Ручная дуговая с использованием специальных, изначально прокаленных электродов, диаметром от 2 до 5 мм. Типы: Э38 (для средней прочности), Э42, Э46 (для хорошей прочности до 420 МПа), Э42А, Э46А (для высокой прочности сложных конструкций и их работы в особых условиях). Сваривание стержнями ОММ-5 и УОНИ 13/45 совершается под действием постоянного тока. Работы с помощью электродов ЦМ-7, ОМА-2, СМ-11 проводятся током любой характеристики.

- Газовая сварка. Чаще всего нежелательна, но возможна. Проводится с использованием присадочной проволоки Св-08, Св-08А, Св-08ГА, Св-08ГС. Тонкий низкоуглеродистый металл (d 8мм) сваривается левым способом, толстый (d 8мм) – правым. Недостатки свойств шва возможно убрать посредством нормализации или отжига.

Сварку низкоуглеродистых сталей выполняют без дополнительного подогрева. Для деталей простой формы ограничения отсутствуют. Объемные и решетчатые конструкции важно защищать от ветра. Сложные объекты желательно сваривать в условиях цеха при температуре не ниже 5˚С.

Таким образом, для марок ВСт1 — ВСт4, сталь 10 — сталь 20 – свариваемость хорошая, практически без ограничений, требующая стандартного индивидуального подбора способа сварки, типа электрода и характеристик тока.

Сталь углеродистая качественная конструкционная (гост 1050-74)

Обозначается цифрой, соответствующей % содержания углерода в сотых долях

| МАРКА | % УГЛЕРОДА | Предел прочности, МПа |

| 05кп | Не более 0,06 | 320 |

| 08кп,08 | 0,05-0,12 | 330 |

| 10кп, 10 | 0,07-0,14 | 340 |

| 15кп, 15 | 0,12-0,19 | 380 |

| 20кп, 20 | 0,17-0,24 | 420 |

| 25 | 0,22 — 0,30 | 460 |

| 30 | 0,27-0,35 | 470 |

| 35 | 0,32 — 0,40 | 530 |

| 40 | 0,37 — 0,45 | 570 |

| 45 | 0,42 — 0,50 | 600 |

| 15Г | 0,12-0,19 | 410 |

| 20Г | 0,17-0,24 | 430 |

| 25Г | 0,22 — 0,30 | 460 |

| 30Г | 0,27 — 0,35 | 540 |

| 35Г | 0,32 — 0,40 | 600 — 720 |

| 40Г | 0,37 — 0,45 | 790 — 820 |

| 45Г | 0,42 — 0,50 | 780-1310 |

БУКВЕННЫЕ ОБОЗНАЧЕНИЯ

химических элементов, используемых как легирующие добавки

Среднеуглеродистые и высокоуглеродистые конструкционные стали

Насыщенность сплава углеродом снижает его способность к образованию хороших соединений. В процессе температурных воздействий дуги или газового пламени сера аккумулируется по краям зерен, приводя к красноломкости, фосфор – к хладноломкости. Чаще всего сваривают материалы, легированные марганцем.

Сюда относятся конструкционные стали обычного качества ВСт4, ВСт5 (ГОСТ 380-94), качественные 25, 25Г, 30, 30Г, 35, 35Г, 40, 45Г (ГОСТт 1050-88) разного металлургического производства.

Суть работы заключается в снижении количества карбона в сварочной ванне, насыщении металла в ней силицием и марганцем, обеспечении оптимальной технологии. При этом важно не допустить чрезмерных потерь углерода, что может привести к дестабилизации механических свойств.

Классификация сталей по свариваемости

СВАРКА И РЕЗКА МЕТАЛЛОВ

Под свариваемостью стали понимается способность ее давать при сварке тем или иным способом высококачественное сварное соединение без трещин, пор и прочих дефектов.

По признаку свариваемости все сорта сталей можно условно разделить на четыре группы:

1. Хорошо сваривающиеся: к ним относятся стали, не дающие трещин при сварке обычным способом.

2. Удовлетворительно сваривающиеся: к ним относятся стали, допускающие сварку без появления трещин только в нормальных производственных условиях, т. е. при окружающей температуре выше 0°, отсутствии ветра и пр.

3. Ограниченно сваривающиеся: эти стали склонны к образованию трещин при сварке в обычных условиях. При сварке таких сталей необходимо принимать специальные меры для предупреждения образования трещин, например предварительный или сопутствующий подогрев, термообработку до или после сварки, специальную подготовку кромок, особые способы или порядок сварки и др.

4. Плохо сваривающиеся: к таким относятся стали, склонные к образованию трещин при сварке. Обычно их можно сваривать только специальными приемами, разработанными и применяемыми для данного сорта стали.

Для определения свариваемости стали выполняют пробную наплавку на образцах, вырезанных из стали данной марки. Существует несколько способов определения свариваемости. С помощью этих способов устанавливают, не появляется ли при сварке данной стали хрупких структур в шве или в околошовной зоне, способствующих образованию трещин в период охлаждения стали после сварки.

Свариваемость тонкой стали можно, например, определять

следующим способом: из испытываемой стали делают пластинку размером 75 х 75 мм и наплавляют на нее валик, начиная от кромки (рис. 66, а). Если при этом на обратной стороне пластинки появляются трещины, то сталь относится к группе плохо сваривающихся и требует специальной технологии сварки.

При проверке более толстой стали (проба на свариваемость по способу Кировского завода) из нее изготовляют квадратный образец размером 130 х 130 мм (рис. 66, б). В середине образца делается выточка диаметром 80 мм. Толщина оставшейся части образца а равняется 2, 4, 6 мм. Затем в выточку наплавляют один или

| Рис. 66. Образцы для испытания стали на свариваемость |

два валика крестообразно (рис. 66, в и г), охлаждая при этом донышко выточки снаружи воздухом или водой. Если образец при наплавке валика и охлаждении' водой не дает трещин, сталь считается хорошо сваривающейся.

Если трещины появляются при охлаждении образца водой, но отсутствуют при охлаждении его на воздухе — сталь считается сваривающейся удовлетворительно. Сталь считается ограниченно сваривающейся, если образец дает трещины и при охлаждении на воздухе.

Такую сталь нужно сваривать с предварительным подогревом до 100—150°.

Плохо сваривающейся является сталь, образец которой дает трещины даже при предварительном подогреве до 100—150°. Такая сталь при сварке требует предварительного подогрева до 300° и выше.Сварка – технологический процесс, используемый на многих производствах, для соединения деталей путем их нагрева и установления межатомных связей. Существует более ста видов сварки, которые классифицируются по различным признакам. Классификация по …

Лазерная гравировка и резка

Такая технология гравировки, резки и раскроя материала использует лазер высокого уровня мощности. Лазерный луч, который сфокусирован, двигается в графической программе по траектории отрисованного эскиза. Используются разные материалы: двухслойный пластик, органическое …

Как правильно выбрать сварочный кабель для своего апарата?

Как правильно выбрать сварочный кабель? На обеспечение бесперебойной работы сварочного оборудования, а также длительность его эксплуатационного срока зависит то, как правильно выбрать сварочный кабель. Необходимо, чтобы это было приспособление высокого …

Свариваемость сталей

Выделяют довольно большое количество параметров, которые определяют основные свойства металла. Среди них выделяют показатель свариваемости. На сегодняшний день сварка стали проводится крайне часто.

Подобный способ соединения металлов и других материалов характеризуется высокой эффективностью, так сварной шов может выдерживать большую нагрузку. При плохом показателе провести подобную работу сложно, в некоторых случаях даже невозможно.

Свариваемость сталей — классификация, характеристики, определение

/ Справочник /

Сталь – основной конструкционный материал, который представляет собой сплав железа с углеродом и разными примесями. Все элементы, которые входят в состав стальных изделий, оказывают влияние на ее характеристики (в частности, на свариваемость сталей).

Понятия свариваемости

Физическая свариваемость — подразумевает возможность получения монолитных сварных соединений с химической связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами.

Технологическая свариваемость — это характеристика металла, определяющая его реакцию на воздействие сварки и способность образовывать сварное соединение с заданными эксплуатационными свойствами. В этом случае свариваемость рассматривается как степень соответствия свойств сварных соединений одноименным свойствам основного металла или их нормативным значениям.

Основные критерии, устанавливающие свариваемость

Главным показателем свариваемости является углеродный эквивалент, который обозначается, как Сэкв. Данный условный коэффициент учитывает уровень воздействия на свойства сварного шва карбона, легирующих компонентов.

Факторы, влияющие на свариваемость сталей:

- Толщина металлического образца

- Объем вредных примесей

- Условия окружающей среды

- Вместимость углерода

- Уровень легирования

- Микроструктура

Основным параметром для информации является химический состав материала.

Определение свариваемости и ее категории

Свариваемость сталей – способность получать при выбранном оборудовании и технологии проведения процесса качественное соединение частей изделия, соответствующее требованиям эксплуатации конечного продукта. Проще говоря, место соединения должно максимально приближаться к прочностным характеристикам свариваемой марки стали. Различают два вида свариваемости: физическую и технологическую.

В первом случае получают соединение с химической связью, что характерно для чистых металлов и технических сплавов. Технологический вид свариваемости заключается в характеристике места соединения стальных заготовок после выполнения сварочного процесса. Шов и околошовная зона должны соответствовать свойствам, которые предъявляются к изделию, и быть надежными в течение всего срока эксплуатации.

На свариваемость оказывают влияние такие факторы:

- количество углерода, легирующих элементов и вредных примесей, имеющихся в марке стали в %;

- чувствительность металла к нагреву;

- химическая активность;

- склонность к окислительным процессам.

Совокупность факторов позволила марки сталей по свариваемости разделить на 4 группы: хорошо, удовлетворительно, ограниченно и плохо подлежащие сварочному процессу. Влияние оказывает и квалификация сварщика. Если человек – дилетант, то качество соединения будет очень низким.

Вид качественно выполненного сварного шва при соединении труб из высоколегированной стали:

Характеристики групп некоторых марок сталей и нюансы проведения сварки указаны в таблице:

Группа по свариваемости углерода в %, легирующих элементов в %ГОСТМарка сталиОсобенности проведения сварочного процесса| I (хорошо) | не более 0,2 | не более 2,5 | 380-94 | Ст1 ÷ Ст4 (сп, кп, пс) | Выполняется по технологии, не требующей дополнительных мероприятий на соответствующих толщине металла режимах |

| 803-81 | 10ЮА, 18 ЮА | ||||

| 977-88 | 15Л, 20Л, 25Л, 08ГДНФЛ, 2ДН2ФЛ, 13ХДНФТЛ | ||||

| 1050-88 | 08 ÷ 25 (пс, кп) | ||||

| 4041-71 | 25пс, 08Ю | ||||

| 4543-71 | 15Г ÷ 25Г, 10Г2, 16Х, 20Х, 12ХН, 15 ХА, 15 ХФ | ||||

| II (удовлетвори- тельно) | 0,2 ÷ 0,35 | 2,5 ÷ 10 | 380-94 | Ст5 (пс, сп) | При сваривании необходимо: — готовить кромки; — придерживаться режима сварки; — применять соответствующие флюсы и присадочные материалы. В некоторых случаях осуществлять подогрев до температуры 100 ÷ 200 0С с последующей термообработкой |

| 977-88 | 20ГЛ,20ГСЛ, 20ФЛ, 20Г1ФЛ, 20ДХЛ, 12ДХН1МФЛ | ||||

| 1050-88 | 30 | ||||

| 10702-78 | 20Г2С | ||||

| 19281-89 | 15Г2АФДпс, 16Г2АФД, 15Г2СФ, 15Г2СФД | ||||

| III (ограниченно) | 0,35 ÷ 0, 45 | 2,5 ÷ 10 | 977-88 | 35Л 40Л, 45Л,35ГЛ, 32Х06Л, 45ФЛ, 40ХЛ, 35ХГСЛ, 35НГМЛ, 20ХГСНДМЛ, 30ХГСФЛ, 23ХГС2МФЛ | Качество обеспечивается предварительным нагревом заготовок до температуры не выше 250 0С и проведением термической обработки после соединения по режиму, соответствующему марке стали |

| 1050-88 | 35, 40, 45 | ||||

| 4543-71 | 25ХГСА, 29ХН3А, 12Х2Н4А, 20Х2Н4А, 20ХН4А, 25ХГМ, 35Г, 35Г2, 35Х, 40Х, 33ХС, 38ХС, 30ХГТ, 30ХРА, 30ХГС, 30ХГСА, 35ХГСА, 25ХГНМТ, 30ХГНЗА, 20Х2Н4А | ||||

| 11268-76 | 12Х2НВФА | ||||

| IV (плохо) | выше 0,45 | выше 10 | 977-88 | 50Л, 55Л, 30ХНМЛ, 25Х2Г2ФЛ | Сварку выполняют с термообработкой до начала осуществления сварочного процесса, подогревом в процессе соединения и термообработкой после окончания сварки |

| 1055-88 | 50, 55 | ||||

| 1435-77 | У7 ÷ У13А | ||||

| 4543-71 | 50Г, 45Г2, 50Г2, 45Х, 40ХС, 50ХГ, 50ХГА, 50ХН, 55С2, 55С2А, 30ХГСН2А и др. | ||||

| 5950-2000 | 9Х, 9X1 | ||||

| 10702-78 | 38ХГНМ |

Таблица свариваемости позволяет, если известна марка металла, сразу отнести его к конкретной группе и исходя из этого грамотно подобрать режим и способ осуществления соединения.

Низкоуглеродистые и низколегированные стали свариваются любыми видами сварки без каких-либо ограничений, остальные марки требуют дополнительных мероприятий, которые позволят выполнить соединение соответствующего качества.

Внимание! Сварка при температуре ниже -5 °C не должна выполняться: качество соединения будет невысоким.

Влияние основных элементов на свариваемость сталей

Углерод, если его в стали менее 0,25%, свариваемость не ухудшает, а при большем его содержании свариваемость ухудшается, поскольку в зоне термического воздействия образуются закаленные структуры, что имеет следствием образование трещин. Если повышенное содержание углерода отмечается в присадочном материале, это приводит к пористости шва.

Марганец при его содержании не более 0,8% свариваемость не ухудшает, но при превышении этого показателя велики риски появления трещин из-за того, что этот элемент способствует закаленности стали.

Кремний в пределах 0,02–0,35% никак не воздействует на качество сваривания, а при содержании от 0,8 до 1,5% существенно затрудняет сварку по причине повышенной жидкотекучести и образования тугоплавких оксидов кремния.

Ванадий способствует закаленности стали, что усложняет процесс сварки. При сваривании ванадий, активно окисляясь, выгорает.

Вольфрам повышает прочность стали и усложняет сварку по причине сильного окисления.

Никель повышает пластичность и мощность, при этом не ухудшая свариваемость стали.

Молибден при сварке активно окисляется и выгорает, способствуя образованию трещин.

Хром, образующий тугоплавкие карбиды, значительно затрудняет сварку.

Ниобий и титан в процессе сварки соединяются с углеродом и препятствуют образованию карбида хрома, способствуя улучшению свариваемости.

Медь улучшает свариваемость, повышая прочность и пластичность стали, делая ее более устойчивой к коррозии.

Кислород работает на снижение пластичности и прочности стали, ухудшая ее свариваемость.

Азот обладает способностью создавать нитриды, то есть химические соединения с железом, которые повышают твердость и прочность, существенно снижая показатели пластичности стали.

Водород негативно сказывается на свариваемости, поскольку он накапливается в шве, вызывая образование пор и мелких трещин.

Фосфор – вредная добавка, повышающая твердость стали и делающая ее более хрупкой, что приводит к образованию холодных трещин.

Сера крайне нежелательна, поскольку она способствует быстрому образованию горячих трещин. При превышении содержания серы свариваемость резко ухудшается.

Как влияют на свариваемость легирующие примеси?

Влияние главных легирующих элементов на свариваемость стали

- Фосфор, сера – вредоносные примеси. данных химических элементов для низкоуглеродистых сталей 0,4-0,5%.

- Углерод – важный компонент в составе сплавов, который определяет такие показатели, как закаливаемость, пластичность, прочность, другие свойства материала. углерода в пределах 0,25% не воздействует на качество сварки. Наличие более 0,25% данного хим. элемента способствует формированию закалочных соединений, зоны термического влияния, образуются трещины.

- Медь. меди как примеси не более 0,3%, как добавки для низколегированных сталей – пределах 0,15-0,50%, как легирующего компонента – не более одного процента. Медь улучшает коррозионную стойкость металла, при этом не ухудшает показатели качества сваривания.

- Марганец. марганца до одного процента не затрудняет сварочный процесс. Если марганца 1,8-2,5%, то не исключается образование закалочных структур, трещин, зоны термического влияния.

- Кремний. Этот химический элемент присутствует в металле как примесь — 0,30 процентов. Такое количество кремния не влияет на показатель качества соединения металлов. При наличии кремния в пределах 0,8-1,5%, он выступает легирующим компонентом. В данном случае существует вероятность формирования тугоплавких оксидов, ухудшающих качество соединения металлов.

- Никель, как и хром, присутствует в низкоуглеродистых сталях, его содержание составляет до 0,3%. В низколегированных металлах никеля может быть около 5%, высоколегированных – порядка 35 процентов. Химический компонент повышает пластичность, прочностные характеристики металла, повышает качество сварных соединений.

- Хром. Количество данного компонента в низкоуглеродистых сталях ограничено до 0,3 процентов, его содержание в низколегированных металлах может быть в пределах 0,7-3,5%, легированных – 12-18 процентов, высоколегированных примерно 35%. В момент сваривания хром способствует формированию карбидов, значительно ухудшающих коррозионную устойчивость металла. Хром способствует формированию тугоплавких оксидов, которые негативно влияют на качество сварки.

- Молибден. Наличие этого химического элемента в металле ограничено 0,8 процентами. Такое количество молибдена позитивно сказывается на прочностных характеристиках сплава, но в процессе сварки элемент выгорает, в результате чего на наплавленном участке изделия формируются трещины.

- Ванадий. этого элемент в легированных сталях может составлять от 0,2 до 0,8 процентов. Ванадий способствует повышению пластичности, вязкости металла, улучшает его структуру, повышает показатель прокаливаемости.

- Ниобий, титан. Данные химические компоненты содержатся в жаропрочных, коррозионно-стойких металлах, их концентрация составляет не более одного процента. Ниобий и титан понижают показатель чувствительности металлического сплава к межкристаллитной коррозии.

Характеристики

Свариваемость металлов зависит от их химических и физических свойств, наличия примесей и др. От свариваемости металла зависит выбор технологии его сварки.

Свариваемость сталей определяется по склонности к образованию трещин и механическим свойствам шва, по ней стали разделяются на четыре группы:

- — хорошая свариваемость; сварка выполняется без подогрева до, в процессе сварки и после.

- — удовлетворительная свариваемость; сварка для предотвращения трещин предварительно нагревается, после сварки нужна термообработка.

- — ограниченная свариваемость; сталь склонна к образованию трещин, её предварительно подвергают термообработке, термически обрабатывается после сварки.

- — плохая свариваемость, склонность к образованию трещин. Сварка производится с предварительной термообработкой, подогрев проводится и после сварки.

Техническая литература

- Николаев Г. А. Сварка в машиностроении: Справочник в 4-х т. М.: Машиностроение, 1978.

- Сварка, резка и пайка металлов / К. К. Хренов. М.: Машиностроение, 1970, 408 с.

- Справочник конструктора–машиностроителя. Т. 3. / В. И. Анурьев. М.: Машиностроение. 2000. 859 с.

- Марочник сталей и сплавов / В. Г. Сорокин, А. В. Волосникова. – М.: Машиностроение, 1989. – 640 с.

- Инструментальные стали. Справочник / Л. А. Позняк. М.: Металлургия, 1977, 168 с.

Итог

Свариваемость стали считается сравнительным показателем, зависящим от химического состава, физических характеристик, микроструктуры материала. При этом способность создавать высококачественные сварные соединения может корректироваться благодаря продуманному технологическому подходу, выполнения требований, предъявляемых к сварке, наличия современного спецоборудования.

| Поделитесь в соц.сетях: |

Классификация свариваемостей сталей и сплавов металлов

Говоря о свариваемости сталей, под этой характеристикой понимают способность материала в процессе сварки давать качественный сварной шов высокой прочности, не имеющий пор, каверн, трещин, посторонних включений и других дефектов.

Существует специальный марочник сталей и сплавов. Собранные в этом справочнике материалы соответствуют действующим стандартам и имеют определённую маркировку.

По этой маркировке можно точно определить их сорт и химический состав, узнать количественное содержание различных примесей.

Польза и вред

Входящие в состав стали вещества можно условно разделить на две основные группы.

- Полезные, улучшающие её конструктивные качества или усиливающие определённые свойства. На самом деле, их полезность достаточно условна, поскольку во многом зависит от процентного содержания.

- Вредные, снижающие прочностные характеристики материала и серьёзно усложняющие процесс его обработки. Их присутствие даже в незначительном количестве приводит только к ухудшению характеристик стали.

Наличие тех или иных веществ обуславливается как химическим составом, использованным в процессе плавки руды, так и применением легирующих добавок, сознательно добавляемых при изготовлении материала.

Влияние, оказываемое различными веществами на свариваемость стали

Действующими стандартами нормируется содержание следующих химических элементов:

- Углерода (C). Расположенное в периодической таблице химических элементов под номером 6, это вещество оказывает значимое влияние на такие характеристики стали, как вязкость, прочность и закаливаемость. Со сваркой не будет проблем, если содержание углерода не превышает 0,25%. В противном случае в зоне сварного соединения резко усиливаются термические влияния, приводящие к образованию различных дефектов, вроде горячих и холодных трещин, каверн и т. п.

- Серы (S). Шестнадцатый элемент периодической таблицы считается однозначно вредным. Она охотно образует с железом легкоплавкие соединения, располагающиеся по границам зёрен основного металла. Это приводит к ослаблению связи между ними. В горячем состоянии в материале образуются трещины. Подобное явление принято называть красноломкостью металла. Избежать его удаётся, если содержание серы ниже 0,045%.

- Фосфор (P). Расположенный в таблице под номером 15, этот элемент, как и его соседка, сера, вреден для стали. Он ответственен за образование внутри материала хрупких структур. Это качество принято называть хладноломкостью, поскольку особенно сильно оно даёт знать о себе при низких температурах.

- Марганец (Mn), №25. В определённых пределах повышает упругость и прочность стали. Находясь в пределах 0,3 – 0,8% от общего количественного состава, не оказывает влияния на процесс сварки. Но если его содержание превысит 1,8%, то материал начнёт закаливаться, и избежать образования трещин и излишней хрупкости шва не удастся.

- Кремний (Si), №14. Так же, как и марганец, несколько увеличивает характеристики упругости и прочности. Если его общее количество остаётся в пределах 0,2 – 0,3%, проблем не возникает. Но результатом значительного, свыше 0,8%, станет образование его тугоплавких сплавов, повысится жидкотекучесть стали. Это приведёт к проблемам при наложении сварных швов.

- Хром (Cr), №24. Он придаёт стали не только высокую коррозионную стойкость, но также делает её прочной, упругой и твёрдой. Тем не менее, его содержание свыше 0,3% создаёт проблемы, поскольку в этом случае активно способствует образованию тугоплавких окислов и трещин, образующихся в результате резкого увеличения твёрдости материала в зоне термического нагрева. Из-за образования карбидов хрома в околошовной зоне коррозионная стойкость металла резко снижается.

- Молибден (Mo) №42. Делает кристаллы стали (зёрна) мельче, существенно повышая её прочность, стойкость к высоким температурам и ударным нагрузкам. Но в процессе сварки молибден активно выгорает и окисляется, способствуя появлению трещин. Особенно заметно это становится, когда его содержание превышает 1%.

- Ванадий (V), №23. Даже в малых количествах повышает закаливаемость стали, но тем самым создаёт проблемы при наложении сварных швов. При нагреве этот металл окисляется и выгорает. Это означает, что его присутствие в количестве более 1% для ответственных свариваемых деталей недопустимо.

- Вольфрам (W), №74. Отвечает за такие качества, как износостойкость, особенно при высоких температурах – такое свойство принято называть красностойкостью – и твёрдость. Но поскольку при наложении шва сильно окисляется, в свариваемых сталях его присутствие вовсе не допустимо.

- Никель (Ni), №28. Это друг сварщика. Он измельчает кристаллы металла, в результате чего шов становится более прочным и пластичным. Даже при его добавлении порядка 2 – 3% от общего состава даёт ощутимый результат. Для деталей, работающих под высокими нагрузками, рекомендовано использовать материалы, в которые добавлен никель в количестве 8 – 10 %. Но при сварке таких сталей приходится использовать различные технологические ухищрения, ограничивая поступление в зону нагрева кислорода. К тому же никель дорог, а это значит, что его использование должно быть экономически оправданным.

- Титан (Ti), №22. Он улучшает те же, что и никель, характеристики, и столь же требователен к технологическим особенностям процесса. Однако, несмотря на значительную стоимость, в особо ответственные детали добавляют и тот и другой металл, стараясь довести содержание титана до 4 – 5%.

Внешние враги

А ещё существуют химические вещества, не входящие в состав стали, но, тем не менее, оказывающие непосредственное влияние на её свариваемость.

- Кислород (O), №8. Его присутствие должно быть сведено к минимуму, а от воздействия кислорода приходится защищать зону сварки даже в том случае, когда он поступает туда вместе с атмосферным воздухом. Ведь это вещество – активный окислитель, ответственный за образование хрупких структур в расплавленном железе. Чтобы этого не случилось, к месту сварки подают углекислый газ, образующийся в процессе сгорания покрывающего электрод вещества или находящийся под давлением в специальных баллонах. При работе с нержавеющими сталями и цветными металлами этого оказывается недостаточно. В этом случае в качестве защиты приходится использовать благородные газы, такие как гелий или аргон.

- Водород (H), №1. Не входя в состав стали, он попадает к месту сварки из окружающего воздуха, оказывая разрушительное воздействие на структуру шва. Он вызывает пористость металла, снижает его прочность, становится причиной образования мелких трещин. Защищаются от него так же, как и от кислорода.

Зная марку стали заранее, удаётся сразу определиться с выбором процесса сварки.

Но если по каким-то причинам эта информация отсутствует или существует сомнение в её достоверности остаётся только один путь – проведение натурных экспериментов, в ходе которых может быть подобрана оптимальная технология.

Но если нет желания заниматься экспериментами, стоит заранее позаботиться о наличие справочной информации и документальных подтверждениях состава материала.

Деление по параметрам

При классификации сталей по свариваемости принято разделять их на четыре основные группы. Эти группы характеризуются способностью металлов к образованию сварных соединений с определёнными свойствами.

- Первая группа. В неё входят низкоуглеродистые низко- и среднелегированные стали, вроде 11ЮА или 09Г2. Хорошо свариваясь, они образуют соединения высокого качества без применения особых технологических приёмов.

- Вторая группа. Сюда относят стали удовлетворительной свариваемости, такие как 30Л или 20Г2С. Они требуют тщательной очистки соединяемых кромок, использования и строгого соблюдения специальных технологических процессов.

- Третья группа. В неё попали склонные к образованию трещин и плохо свариваемые в обычных условиях стали. Как правило, это связано с высоким содержанием в них углерода, или большим количеством легирующих добавок. Чтобы обеспечить удовлетворительные характеристики шва, их требуется предварительно подогревать до температуры порядка 400 – 500 градусов Цельсия, а после окончания сварки проводить процедуру отжига. Как ни тяжело для многих это осознавать, но именно в эту группу входят популярные в машиностроении стали марок 30, 35 и 45.

- Четвёртая группа. Она содержит плохо свариваемые или практически не подлежащие сварке сорта стали. Из-за насыщенности углеродом и легирующими добавками, в местах соединения они образуют трещины, избавиться от которых полностью не помогают даже технологические ухищрения.

Первая среди равных

Разумеется, на конечный результат оказывают влияние и другие факторы, которые нельзя игнорировать.

- Толщина металла и общие габариты детали, поскольку с их возрастанием увеличиваются необходимые для выполнения работ энергозатраты.

- Температурные и климатические условия, в которых производится сварка. Ведь на сильном морозе или при значительных скачках влажности получить шов хорошего качества не получится.

- Характеристики оборудования, задействованного при проведении работ.

Но всё это придётся уже потом, когда известна свариваемость стали.

Если в домашних условиях при изготовлении не слишком ответственных деталей некоторыми параметрами можно пренебречь, то в серьёзном производстве такой подход недопустим.

Обеспечить стабильные характеристики сварных соединений удастся лишь в том случае, если заранее разработать и правильно соблюдать технологический процесс. Ведь пролёты мостов и фюзеляжи самолётов, каркасы зданий и детали станков должны обладать расчетной прочностью.

Это значит, что при их создании придётся учитывать свариваемость сталей и сплавов, для каждого материала выстраивая свою технологическую цепочку и точно понимая, чем отличаются стали 35 и 45.

Поделись с друзьями

Реклама:

Свариваемость сталей

Выделяют довольно большое количество параметров, которые определяют основные свойства металла. Среди них выделяют показатель свариваемости. На сегодняшний день сварка стали проводится крайне часто.

Подобный способ соединения металлов и других материалов характеризуется высокой эффективностью, так сварной шов может выдерживать большую нагрузку. При плохом показателе провести подобную работу сложно, в некоторых случаях даже невозможно.

Все металлы разделяются на несколько групп, о чем далее поговорим подробнее.

Свариваемость сталей

Основные критерии, устанавливающие свариваемость

Оценивая свариваемость сталей, всегда уделяют внимание химическому составу металла. Некоторые химические элементы могут повысить этот показатель или снизить его.

Углерод считается самым важным элементов, который определяет прочность и пластичность, степень закаливаемости и плавкость. Проведенные исследования указывают на то, что при концентрации этого элемента до 0,25% степень обрабатываемости не снижается.

Увеличение количества углерода в составе приводит к образованию закалочных структур и появлению трещин.