Микропайка своими руками

Микропайка своими руками — Справочник металлиста

К пайке навесных элементов особых требований не предъявляется, главное, качественно и, по возможности, красиво.

Резисторы, конденсаторы, некоторые транзисторы практически без нарушения эксплуатационных параметров выдерживают перегрев или воздействие статического электричества, а микросхемы и некоторые транзисторы от подобных воздействий выходят из строя.

Поэтому для безопасной пайки подобных элементов требуется специальный паяльник, имеющий технические характеристики, отличные от характеристик так называемого бытового, мощностью 25-40 Вт и работающего от сети 220 В.

Каким требованиям должен удовлетворять электрический паяльник для микропайки

Следует начать с мощности. Мощность паяльника должна быть минимальной, не более 10 Вт. Чем меньше, например, 4 Вт, тем лучше с точки зрения сохранности радиоэлементов.

Опытный радиомонтажник может позволить себе использовать более мощный инструмент, так как его рука очень быстро и точно пройдется жалом паяльника по выводам микросхемы, не допуская их излишнего перегрева.

Отпаять отказавшую микросхему можно и более мощным паяльником.

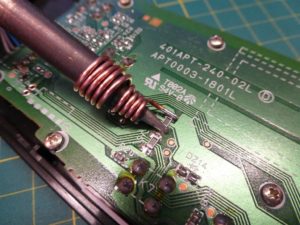

Например, выбрав паяльник с широким лопатообразным жалом, прогревать сразу несколько выводов и одновременно приподнимать ее пинцетом или специальным захватом.

Чтобы понять как выпаять микросхему с целью дальнейшего ее применения по назначению или для установки на плату, без тренировок и маленького паяльника нормального результата получить не удастся.

Питающее напряжение также имеет значение. Обычная сеть 220 В может создавать наводки, которые случайным образом выведут из строя микросхему.

Во избежание наводок инструмент включается через трансформатор или блок питания постоянным током напряжением, чаще всего, 12 В. Есть образцы и на 36 В.Лучше покупать паяльник, в комплекте к которому идет блок питания.

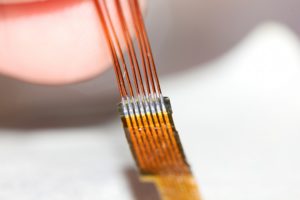

В связи с тем, что расстояние между выводами обычно составляют доли миллиметра, стандартным жалом диаметром около 5 мм пропаять все ножки так, чтобы они «нечаянно» не соединились припоем, сложно. Приходится пользоваться жалом, диаметр которого соизмерим с такими зазорами.

Толщина жала микро паяльника не должна превышать 3 мм. При соответствующей форме самого жала выводы качественно соединяются с предназначенными для них площадками.

Стоит помнить, что паяльником удастся обойтись лишь для пайки микросхем, имеющих планарные выводы (ножки расположены вокруг корпуса). К микросхемам, имеющим контакты на нижней стороне корпуса (технология BGA), паяльником не подступишься, нужно другое оборудование.

При выборе модели паяльника для микросхем предпочтение следует отдавать тому, в который встроен терморегулятор.

Выбрать готовый паяльник или сделать самому?

Тому, кто привык обходиться в работе минимумом инструментов, но занимается ремонтом электроники, кроме обычного паяльника, для пайки микросхем придется обзавестись более нежным инструментом.

В широкой продаже нормальные и надежные паяльники для микросхем – почти редкость. Если человек занимается ремонтом техники профессионально, он может приобрести подходящий рабочий инструмент. Но выберет он скорее паяльную станцию со всеми необходимыми для пайки приспособлениями и возможностью устанавливать режимы работы.

Сколько стоит паяльник для микросхем в магазинах и интернете?

Подобный вид инструмента достаточно тяжело найти в продаже. Чаще продаются жала для обычных паяльников, которыми можно паять и микросхемы.

Но если вы хотите приобрести именно отдельный прибор под эти задачи, то поищете получше и вы увидите что в продаже они всё же есть.

Стоимость подобных устройств начинается от 300 рублей, для совсем простых устройств для домашнего и нечастого использования, и может достигать порядка 6-8 тысяч рублей для оборудования, рассчитанного на профессиональное использование.

Выбирать готовый паяльник для микросхем или сделать его самостоятельно, каждый решает сам. Иногда достаточно в имеющемся паяльнике сменить жало на более тонкое или более удобной формы.

Любая работа требует своего инструмента, так и работа по демонтажу или установке микросхем требует специального паяльника, который в умелых руках обеспечит и качественный контакт микросхемы с дорожками платы, и чистоту, и красоту и, главное – нормальную работоспособность установленного прибора.

про недорогой инструмент для пайки из Китая

Паяльник для микросхем – как выбрать подходящий?

В начале 90-х, когда радиолюбители собирали домашние персональные компьютеры «Ленинград» и «Пентагон» на процессорах Z80, вопросов «как правильно паять микросхемы?» не возникало. Все корпуса имели форм-фактор DIP, расстояние между ножками было достаточным для того, чтобы использовать обыкновенный паяльник с медным жалом мощностью 25 Вт.

Сложности возникали при обратном процессе. При отсутствии строительных фенов, вопрос как отпаять микросхему был проблемным. Необходимо было одновременно нагреть 16, а то и 54 ножки, и быстро вытянуть деталь из платы. Впрочем, у настоящих мастеров были свои секреты.

Ножки освобождались от припоя по очереди, с помощью тонких трубочек, например – от медицинского шприца.

Существовали даже специальные паяльники с отсосом расплавленного олова.

Сегодня, разнообразие корпусов и контактов на микросхемах не позволяет обойтись «старым дедовским способом».

В промышленных условиях, монтаж печатных плат доверен роботам. В этом случае технология позволяет выдерживать температуру, не повреждая радиодетали. А именно этот вопрос наиболее актуален при работах с микросхемами.

[tip]Если паяльник (или другой источник тепла) будет слишком мощным, можно сжечь деталь (в буквальном смысле) при первом прикосновении. Напротив, слабый паяльник потребует длительного воздействия на контакты, что опять же повлечет за собой перегрев. Малая температура может привести к так называемым «непропаям», которые сложно обнаружить визуально.[/tip]Какой паяльник выбрать для работы с микросхемами

В принципе, существуют три варианта:

Паяльник с фиксированной мощностью

Для микропайки подойдет значение 15-25 Вт. Прибор может работать от напряжения 220 или 12 вольт. Второй вариант предпочтительнее, поскольку переменное напряжение с частотой 50 Гц может наводить паразитные токи на микросхему, что приводит к ее повреждению.

Дополнительное удобство 12 вольтового паяльника – возможность автономно работать в гараже, при ремонте электроники автомобиля.

Главный компонент при работе с микросхемами – это правильное рабочее жало. Конечно, можно работать с классикой – медный стержень с плоской заточкой на конце.

Но такой инструмент неудобен при точном монтаже. Обычно для работы с микросхемами жало стачивают конусом. При этом медь быстро изнашивается, и наконечник приходится выбрасывать. К тому же, этот материал быстро окисляется, и его приходится постоянно чистить.

Поэтому радиолюбители отдают предпочтение керамическим паяльникам.

Сам электроинструмент ничем не отличается от обычного, разве что крепление наконечника выполнено иначе. Главное отличие – это керамическое рабочее жало. Материал моментально прогревается, не подвержен окислению и практически не изнашивается. Форма сразу пригодна для работы с микросхемами – имеет заточку под конус.презентация паяльника с керамическим жалом, которым можно паять микросхемы.

Паяльник с регулируемой мощностью

Главное, не путать регулируемую мощность с понижением температуры в паузах между работой. Прибор имеет переключатель или кнопку на рукоятке, с помощью которой выбирается мощность, и соответственно температура.

Таким устройством работать удобней, поскольку диапазон применения его гораздо шире.

Разновидностью таких паяльников являются пистолеты мгновенного нагрева. Особенность конструкции в том, что в нерабочем состоянии жало холодное. Непосредственно перед пайкой вы нажимаете на курок, и температура моментально поднимается до рабочей.

Как правило, такие пистолеты имеют несколько режимов нагрева. Некоторым образом, можно контролировать температуру, периодически подавая напряжение на нагревательный элемент вручную, с помощью кратковременного нажатия на курок.

Недостаток конструкции – некоторая ее громоздкость.

Паяльная станция. Идеальный инструмент для пайки микросхем

Они могут быть сложными в управлении, или напротив – примитивными. Стоимость разнится в зависимости от функций и именитости производителя. Неизменным остается главный принцип работы – полный контроль над мощностью и температурой паяльника. Для плат с различными типами деталей – это оптимальный вариант.

Популярное: Классический паяльник своими руками

Регулируя подачу мощности, можно моментально перенастроить инструмент для работы с планарными микросхемами на тончайших ножках или для монтажа выпрямительных сборок с контактами сечением в несколько миллиметров.

Существуют и более продвинутые комплекты – станции с набором из паяльника и небольшого нагревательного фена.

Причем регуляторы температуры есть на каждом из компонентов. Имея такой набор – вы не будете мучиться вопросом, как выпаять микросхему из платы, для любого форм-фактора можно найти комбинацию из температуры горячего воздуха и жала паяльника.

Недостатков у паяльной станции два: высокая стоимость и необходимость определенной квалификации оператора. Однако преимущества станции перед обычным паяльником, перевешивают эти негативные факторы.

Обзор паяльника, которым можно паять микросхемы жалом 900m.

Учитывая точность и ювелирность работ при пайке микроэлементов – особое внимание следует уделить чистоте рабочей зоны. Все контакты должны быть отделены друг от друга диэлектрическими промежутками, очищены от окислов, и тщательно залужены.

Паяльник своими руками – практическое руководство по созданию паяльника и паяльной станции в домашних условиях

Паяльник – универсальный и полезный инструмент, который пригодится любому хозяину. Для его использования не требуется особых, специфических навыков, да и изготовить паяльник при желании можно из подручных средств. Ниже мы представим три самых актуальных инструкции, как правильно сделать паяльник своими руками в домашних условиях.

Вариант №1 – Используем резистор

Кто сказал, что сопротивление бесполезно? В нашем случае именно при помощи него мы создадим прибор, который будет работать с напряжением от 6 до 24 В.

Для его изготовления нам понадобится:

- Резистор с параметрами: R=20 Ом, P= 7 Вт;

- Пластина из текстолита (с её помощью создаём держатель);

- 2 куска медной проволоки, с разным сечением. Тонкий прутик пригодится, если нужно будет использовать меньшее жало, более толстый, в свою очередь, должен соответствовать внутреннему диаметру резистора.

- 1 отделённое кольцо пружинки (в качестве элемента крепления), винт и шайба.

Фото паяльника своими руками, а также всех элементов в отдельности, представлены ниже.

Порядок действий выглядит следующим образом:

В боковой части прута проделываем отверстие и создаём резьбу для винта. Кроме этого, нужно будет прорезать отдельную выемку для фиксирующей детали (пружинное кольцо, о котором было сказано выше).

С другой стороны (также торцевой) создаём отверстие по диаметру меньшего прута. Последний будет использоваться в качестве жала.

Согласно примеру (на фото), складываем детали между собой в общий механизм. Вставляем жало, доделываем крепёж, присоединяем шайбу и винт.

Из текстолитового полотна формируем ручку, на которой оставляем мини-отсек под провод и резистивный элемент. К месту, где находится доступ до нагревателя, подключаем шнур для включения в розетку.

Дополнительно подкручиваем узлы и проверяем прибор на работоспособность. Если всё было проделано правильно, и паяльник успешно работает, его можно применять для пайки стандартных радиоэлементов, а также простых микросхем. Миниатюрное изделие будет простым и удобным в эксплуатации.

Вариант №2 – Новый взгляд на шариковую ручку

С одной стороны, оригинальная, а с другой – вполне простая вариация самодельного прибора. Мы снова-таки берём источник сопротивления, только в этот раз нам понадобится не ПЭВ-резистор (как для первого типа изделия), а МЛТ. Рекомендуемые параметры: R=10 Ом, P=0.5 Вт.

Кроме него, нужно подготовить:

- шариковую ручку (подойдёт самая обычная);

- текстолитовую пластину (2-стороннюю);

- проволоку из меди (1 мм в диаметре);

- проволоку из стали (максимальный диаметр – 0,8 мм). Материал должен иметь оптимальную мягкость – не деформироваться сам

- по себе, но при этом, чтобы ему с помощью усилия можно было придать нужную форму;

- проводки для подведения электричества.

Процесс изготовления поэтапно:

Убираем лакокрасочное покрытие с внешней стороны резистора. Если покрытие не хочет сниматься, слегка нагреваем резистор.

Срезаем проволоку с одной стороны цилиндрической части резистора и проделываем вместо неё отверстие для нашего медного прута.

Важно! Проволока не должна находиться в контакте с чашкой, для этого отверстие просверливаем сверлом большего диаметра. Дополнительно создаём деликатный пропил для протекания тока, на самой чашечке резистивного элемента.

Выгибаем проволоку из стали так, чтобы она получила форму ручки. Создаём крепёжный участок с кольцом, диаметром, аналогичным тому, что мы выпилили на чашке. Из текстолитовой пластины вырезаем плату (пример внешнего вида показан на снимке).

Собираем конструкцию. Помещаем тонкое жало на подготовленный участок. При помощи специального материала (керамического) между жалом и тыльной частью резистора, формируем защитную прослойку. Это – необходимая мера, для того чтобы избежать риска прожигания детали.

Подключаем наш прибор к системе питания. Допустимые параметры: I=1 А, U=15 В.Опять-таки, способ вполне доступный для реализации простому любителю. «Ингредиенты» можно достать из старой техники. При этом такие виды и комплектации самодельных паяльников без проблем смогут выпаивать детали поверхностного монтажа из стандартных печатных плат.

Вариант №3 – Задаём импульс

Этот способ для более продвинутых мастеров. Здесь вам понадобится умение читать чертежи среднего уровня. Схему и устройство паяльников данного типа рассмотрим на примере.

Главный плюс этого прибора – более высокая мощность, благодаря которой жало будет нагреваться гораздо быстрее, буквально за несколько секунд после подачи питания. Стержень, достигший оптимальной температуры, без проблем сможет растопить оловянный слой.

Есть вариант создать такой паяльник из блока питания с импульсом, используя прибор, встраиваемый в лампу дневного излучения. Нужно будет слегка усовершенствовать схему.

Итак, перечень материалов в нашем случае будет следующим:

Кольцо от импульсного преобразователя (материал – феррит). Важно: первичная совокупность витков на трансформаторном устройстве должна насчитывать 100 единиц, в идеале – не больше 120. Диаметр – 0,5 мм. Дополнительная обмотка – в виде единого витка медной шины, с максимально допустимым диаметром – 3,5 мм.

Провод из меди (диаметр: 1,5-2 мм). Используется для создания стержня.

Как сделать паяльник своими руками из всего этого? Да очень просто! Понадобится буквально пару действий – соединить между собой стержень и вторичную обмотку, которая, в принципе, изначально и входит в его состав. Далее произвольный вывод грузила нужно будет подключить к сетевой обмотке. И всё, устройство готово!

Три вышеописанных варианта наиболее часто используются любителями для создания самодельных паяльных приборов. Дополнительно рекомендуем изучить видео о том, как сделать регулятор мощности и температуры для паяльника своими руками, стенд для закрепления устройства и т.п. периферийные устройства.

Если же выбирать, какой из трёх способов предпочтительнее, отметим, что первые два легче всего реализовать. Импульсное устройство получится создать не у каждого, да и в плане эксплуатации оно требует некоторых навыков. Но при этом и позволяет реализовать более серьёзные задачи. Поэтому выбор за вами!

Фото паяльников своими руками

Поделитесь с друзьями 😉

Пайка микросхем своими руками — Как выбрать паяльник | Портал о системах видеонаблюдения и безопасности

Выход из строя бытовой техники часто связан с отказом какой-либо микросхемы (чипа). Чтобы не переплачивать за дорогостоящий ремонт в сервис-центре, сгоревший чип практически всегда возможно заменить в домашних условиях.

Для этого необходим паяльник для микросхем — монтажный инструмент, которым выполняют выпаивание отказавшего чипа и микропайку выводов новой микросхемы к контактным площадкам печатной платы.

Осуществить пайку микросхем своими руками гораздо легче чем кажется, главное выбрать хороший паяльник.

Паяльник для микросхем – как выбрать правильно

Все электрические паяльники, которые можно встретить в магазине или интернете, различаются по своим характеристикам. Чтобы ответить на вопрос, как выбрать паяльник для пайки микросхем необходимо определить его основные параметры:

- · Мощность. Для микропайки выводов микросхем достаточно выбрать паяльник мощностью от 20 до 35 Вт. Более мощные паяльники могут вызвать перегрев компонентов.

- · Габариты и вес. Лучше всего маленький паяльник, который удобно лежит в руке. Паяльник всегда держат в пальцах, как шариковую ручку — поэтому он должен быть миниатюрным и лёгким. Не следует приобретать массивные паяльники с деревянными ручками — их нельзя правильно взять в руку. Не рекомендуется приобретение паяльников в виде пистолета — ими тяжело паять детали на печатных платах.

- · Конструктивное исполнение. При выборе нужно обратить внимание на материал ручки (он должен быть удобным, нескользким, не натирать мозолей), на исполнение электрического шнура (кабель должен обязательно быть в двойной изоляции, с сечением жилы провода не менее 2,5 мм, эластичным, чтобы не мешал при работе).

- · Наличие контроллера температуры (термостата). Для обеспечения качественной пайки температура жала паяльника должна быть от 260 до 300 °C, не выше. Если встроенный контроллер отсутствует, лучше выбрать паяльник с питанием 12 В или 36 В. По отзывам радиолюбителей, хуже всего справляются с контролем температуры тайваньские паяльники на 220 В — они перегреваются, из-за чего не получается качественно припаять микросхему. В качестве выхода из положения паяльник включается через регулятор мощности, который можно приобрести или сделать самому.

- · Форма и тип жала. Лучший выбор — это паяльник со сменными насадками. Для пайки планарных микросхем лучше всего подходит жало диаметром 2 мм со срезом 45°, которым удобно выполнять пайку ножек «волной припоя». Тонкими конусными насадками удобно паять микросхемы со штырьковыми выводами в металлизированных отверстиях платы. Паяльные жала должны быть со специальным покрытием, которое препятствует появлению нагара. Не следует брать обычные медные насадки — они быстро обгорают, окисляются, их нужно периодически зачищать.

- · Наличие паяльной станции. Паяльная станция — это отдельный блок с контроллером и регулятором температуры, к которому через разъем подсоединяется паяльник и другие элементы (фен, термопинцет). Станция используется в основном для профессиональных или постоянных паяльных работ, для разового ремонта в домашних условиях её стоимость слишком высока (от 3 тыс. р.).

На видео: Как выбрать паяльник, достоинства и недостатки определенных моделей.

Дополнительные приспособления и материалы

Для выполнения пайки радиодеталей и микросхем необходим следующий набор приспособлений:

- · Держатель для паяльника. Выглядит в виде подставки со спиралью, в которую вкладывается паяльник в промежутках между пайками.

- · Губка. Используется для вытирания жала паяльника от припоя. Часто для вытирания жала применяют металлическую стружку.

- · Антистатический браслет и коврик. Необходим при выполнении любых операций с микросхемами, чтобы не повредить их статическим электричеством. Браслет должен быть заземлён. Печатную плату во время пайки нужно располагать на заземлённом антистатическом коврике из специальной резины.

- · Специальный шприц для отсоса припоя. Он нужен для того, чтобы очистить отверстия в плате от остатков припоя после демонтажа микросхемы. Вместо шприца можно использовать медицинскую или швейную иглу диаметром 1 мм. Острый кончик иглы нужно обрезать.

- · Пинцет. Нужен для того, чтобы придерживать радиодеталь во время пайки.

- · Лупа. Лучше выбрать специальные радиомонтажные лупы с увеличением от 5 до 10 крат для пайки маленьких радиодеталей и микросхем с мелким шагом.

- · Кисточка или ватная палочка — для протирки паяных соединений от флюса.

- · Медицинский шприц для нанесения флюса на места пайки. В качестве материалов для пайки применяют:

- · Припой. Лучше всего специальный припой для пайки микросхем в виде тонкой проволочки 0,5-1 мм — его очень удобно подводить к месту пайки.

- · Флюс. Это специальная жидкость, которая наносится на контактные площадки и ножки микросхемы для увеличения растекаемости и смачиваемости припоя. Флюс облегчает пайку, удаляет окисную плёнку с выводов радиодеталей. В качестве флюса обычно используют раствор канифоли в этиловом спирте.

- · Этиловый спирт или очищенный бензин. После пайки нужно обязательно удалить остатки флюса кисточкой, смоченной в этиловом спирте или бензине.

- · Ацетон или смывка для лака. Применяется для удаления лака с лакированных печатных плат перед отпайкой отказавшего чипа.

- · Металлическая плетёнка (оплётка экранированного провода). Используется для удаления излишков припоя с ножек микросхемы.

Выпайка DIP — чипов

- Последовательность действий по выпайке :

- Удалить лак с мест пайки чипа кисточкой или ватной палочкой, смоченной в ацетоне или смывке (в случае лакированной платы).

- Удалить остатки растворителя и лака кисточкой, смоченной в этиловом спирте.

- Нагреть паяльник до рабочей температуры.

- Прикоснуться жалом паяльника к первой ножке чипа (с обратной стороны платы) до полного расплавления припоя.

- Удалить расплавленный припой шприцем для отсоса.

При использовании иглы вместо шприца насадить иглу на ножку чипа и прокручивая иглу вокруг своей оси, опустить её до упора в отверстие.

- После полного удаления припоя из отверстия начать выпаивать выводы из следующего отверстия.

- Извлечь микросхему после полной распайки всех выводов.

На видео: Как правильно выпаять DIP микросхему

Демонтаж планарных микросхем

Последовательность действий по выпайке SOIC — чипов, которые не приклеены к плате:

- Удалить лак (при его наличии) с ножек микросхемы ацетоном или смывкой. После удаления лака очистить плату от остатков лака этиловым спиртом.

- Нанести жидкий флюс на распаиваемые выводы по всем сторонам чипа.

- Запаять припоем (замкнуть) все ножки чипа на каждой его стороне, проводя жалом по всем выводам чипа и разгоняя припой по ножкам. Нанесённого припоя на ножках должно быть много, чтобы после отведения паяльника припой продолжал находиться в расплавленном состоянии.

- Провести паяльником по всем запаянным сторонам чипа, добиваясь расплавления припоя со всех сторон, после чего удалить микросхему пинцетом.

- Чтобы отпаять микросхему, приклеенную к плате, необходимо поочерёдно отпаивать каждый вывод микросхемы, приподнимая его пинцетом над контактной площадкой. После отпайки всех ножек удалить микросхему механическим путём (ножом), стараясь не повредить плату.

На видео: Как произвести демонтаж планарной микросхемы

Как припаять чип

При пайке микросхемы нужно избегать перегрева чипа — касаться жалом паяльника каждой ножки при пайке допускается не более трёх секунд, после чего нужно охладить место пайки и выполнить повторное касание жалом паяльника (при необходимости повторной пайки).

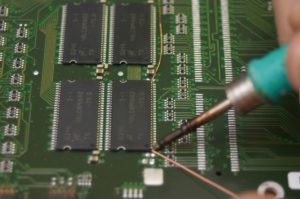

Перед пайкой выводы чипа нужно облудить — нанести на них тонкую плёнку припоя, для улучшения паяемости с контактной площадкой. Для этого ножки чипа обильно смачивают флюсом (не доходя до корпуса 2 — 3 мм) и проводят по ним жалом паяльника с припоем.

Правильно облуженный вывод имеет ровную блестящую поверхность без сосулек и наплывов припоя.

Пайка микросхем со штырьковыми выводами

Пайку выполнять в следующем порядке: 1. Установить чип в отверстия платы. 2. Нанести флюс на выводы микросхемы с обратной стороны платы. 3. Запаять каждый вывод чипа в отверстии с обратной стороны платы. 4. Удалить остатки флюса.

Монтаж SOIC-чипов

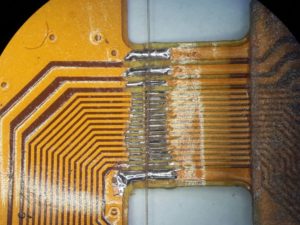

Пайку SOIC — чипов удобно выполнять «волной припоя». Меод основан на капиллярном эффекте, под действием которого жидкий припой затекает между выводом и металлизированной площадкой, смачивая их и формируя каплю.

Пайку микросхем «волной припоя» с помощью паяльника выполнять в следующей последовательности:

1. Облудить контактные площадки, нанести на них флюс. 2. Установить чип на плату, совместить ножки с площадками платы и припаять один угловой вывод (любой). 3.

Припаять к металлизированной площадке второй угловой вывод, расположенный по диагонали чипа напротив первой припаянной ножки. При этом контролировать, чтобы остальные выводы микросхемы были совмещены со своими металлизированными площадками. 4.

Нанести флюс на все выводы чипа. 5. Провести несколько раз жалом по выводам с каждой стороны чипа — разогнать припой по выводам.6. Если образовались перемычки припоя между соседними выводами, то излишки удалить с помощью металлической плетёнки. Её следует поместить сверху перемычки, прогреть жалом паяльника. Излишки припоя впитаются в оплётку. Затем снова провести жалом паяльника по выводам.

На видео: Пайка SOIC чипа

Самодельный паяльник

Чтобы сделать маленький паяльник для микросхем своими руками, нужно приготовить следующие материалы: · отечественный резистор в металлическом корпусе МЛТ-0,5 любого номинала (нагревательный элемент); · медная проволока с диаметром 1—2 мм, длиной 20—30 мм (жало); · стальная проволока от выпрямленной скрепки (держатель); · корпус от шариковой ручки; · полоска двухстороннего фольгированного текстолита шириной по внутреннему диаметру ручки и длиной 40 — 50 мм. Можно выпилить любой подходящий участок с двумя широкими контактами сверху и снизу с ненужной печатной платы;

· блок питания на 1 — 2 ампер с регулировкой выходного напряжения.

Изготовление самодельного паяльника выполнять в следующей последовательности:

1. Обрезать один вывод резистора, рассверлить чашечку в месте крепления вывода до внутреннего отверстия в корпусе. 2. Зачистить до металла чашечку со стороны удалённого вывода. 3. Срезать под углом 45° один конец медной проволоки (жало), другой конец вставить просверленное отверстие. 4.

Облудить стальную проволоку по всей длине, облудить зачищенную чашечку резистора. 5. Обернуть стальную проволоку вокруг чашечки резистора на 1—2 витка и припаять её к чашечке. Оба конца проволоки припаять к контактной площадке с одной стороны платы. К контактной площадке с другой стороны платы припаять второй вывод резистора. 6.

Припаять к контактным площадкам провода, идущие к блоку питания. 7. Установить плату с нагревательным элементом в корпус шариковой ручки, провода пропустить через корпус ручки и подключить к блоку питания. 8. Проверить работу паяльника.

Электрический ток, проходя по цепи, образованной стальной проволокой и резистором, будет выделять тепло в месте наибольшего сопротивления — на резисторе (нагревательном элементе). От корпуса резистора будет нагреваться жало самодельного паяльника.

Пайка микросхем в домашних условиях своими силами возможна при точно соблюдении технологии пайки, правильном выборе инструмента и материалов. Для того чтобы закрепить навык пайки микросхем паяльником, необходимо тренироваться на нерабочих платах от старых компьютеров или жёстких дисков, в которых имеются микросхемы.

Вам также может понравиться

Делаем паяльник своими руками: 3 лучших способа

В быту иногда возникает необходимость припаять контакты деталей, залудить провода или выполнить аналогичные операции. Но при отсутствии паяльника нужно приобрести дорогостоящее оборудование, что совершенно нецелесообразно для одноразовых работ, либо собрать паяльник своими руками из подручных материалов. Далее мы рассмотрим наиболее простые в реализации методы изготовления.

Способ №1: Из ПЭВ резистора

Для такого паяльника вам понадобится старый резистор в керамической изоляции, который будет использоваться в качестве нагревательного элемента. Можно использовать резистор из старого электрооборудования, требуемые параметры рассчитываются по формуле: P = U2 /R,

Где P – мощность паяльника;

U – питающее напряжение;

R – омическое сопротивление резистора.

Такой самодельный паяльник рассчитан на работу от низкого напряжения в 12 или 24 В, что следует учитывать при расчете мощности устройства. Благодаря чему его можно запитать как от понижающего блока питания, так и от автомобильного аккумулятора. При необходимости, вы можете подобрать резистор и под напряжение питания сети 220 В, но в данном примере мы рассмотрим низковольтный вариант.

Помимо ПЭВ резистора для изготовления вам понадобятся кусочки текстолита, гетинакса или сухой древесины для изолирующей рукоятки, главное, чтобы они выдерживали высокие температуры.

Два медных стержня различного диаметра для изготовления теплоприемника и паяльного жала. Соединительные провода или заводской блок питания на 12В.

Также вам пригодятся элементы для фиксации, напильник, электролобзик, сверло, метчик, дрель.Процесс изготовления паяльника состоит из таких этапов:

- Для токоприемника выбирается медный стержень, который должен плотно входить во внутреннее отверстие резистора. От плотности будет зависеть качество теплопередачи от нагревателя к жалу паяльника.Рис. 1: плотно входит в отверстие

- Для жала подбирается медный прут или проволока меньшего диаметра. Заточите край прута для получения нужной формы, наиболее удобным для новичков считается форма плоской отвертки.

- Просверлите с обеих сторон отверстия и нарежьте в них метчиком резьбу – одно под фиксирующий болт с шайбой, второе под медный наконечник.

- Вставьте теплоприемник в резистор и замерьте глубину залегания, поставьте отметку на поверхности. По отметке сделайте радиальный паз при помощи напильника – в него будет вставляться стопорное кольцо, которое можно сделать из пружинки или шайбы.

- На одном конце медной проволоки для жала паяльника нарежьте резьбу и вкрутите ее в теплоприемник.Рис. 2: вкрутите в теплоприемник

- Соберите всю конструкцию вместе, зафиксируйте оба медных прутка при помощи резьбовых соединений и стопорного кольца.

- Зачистьте концы блока питания от изоляции, если необходимо, удалите и штекер он больше не понадобиться.

- Закрепите концы медных проводов от блока питания на контактах резистора. Для этого используйте болтовое соединение, обязательно плотно зажимайте гайки, чтобы получить хороший контакт.

- При помощи лобзика выпилите из старой платы рукоятку, в данном примере она будет состоять из двух половинок, между которыми расположен электрический шнур. Также в ней можно пропилить борозду под проводаРис. 3: поместите шнур питания в рукоятку

- Соберите рукоятку – закрепите половинки при помощи болтов или заклепок.

Аккумуляторный паяльник готов, его можно использовать для пайки микросхем, электрических контактов автомобильной проводки и т.д. Если под рукой нет керамического резистора, можно изготовить паяльник из нихромовой проволоки.

Способ №2: Из нихромовой нити

В отличии от предыдущего метода изготовления электрического паяльника, здесь вы самостоятельно изготовите нагревательный элемент из отрезка нихромовой проволоки. Следует отметить, что подобрать нужный диаметр можно как с помощью табличных величин удельного сопротивления нихрома на метр длины, так и опытным путем.

Второй вариант наиболее простой, так как, имея проволоку диаметром, допустим, в 0,5мм, вы можете натянуть ее на кусок сухой древесины и, подключив питание крокодилами наблюдать скорость и величину нагрева по цветовым изменениям.

Рис. 4: определение нагрева опытным путем

При желании можно удлинить или укоротить нагреваемый участок путем перемещения крокодила – это позволит подобрать оптимальную температуру нагрева за счет длины, наиболее подходящую для вашего паяльника.

Помимо нихромовой нити вам понадобятся:

- Продолговатая заготовка из дерева округлой формы, чтобы удобно помещалась в вашей руке.

- Электрическая дрель и сверла различного диаметра для высверливания отверстий.

- Медная проволока для изготовления толстого или тонкого жала, диаметр подбирается индивидуально в каждой ситуации.

- Алебастр с водой для фиксации медной проволоки – объем довольно небольшой, поэтому вам хватит остатков с ремонта, приобретать новый пакет необязательно.

- Соединительные медные провода для подключения нагревательного элемента к питающему шнуру. Выбираются в соответствии с номиналом протекающего по ним тока.

- Изоляционные материалы – изолента, термоусадка, стеклотканевая изоляция.

- Блок питания на 12В, чтобы сделать мини паяльник.

- Слесарный инструмент, канцелярский нож и т.д.

В данном примере мы рассмотрим порядок изготовления низковольтного паяльника на 12В. Для этого выполните следующий алгоритм действий:

- Просверлите в торце деревянной заготовки два несквозных отверстия – в одном из них будет размещаться жало, а другом разъем питания.Рис. 5: просверлите отверстия в торцах

- На уровне конца торцевого отверстия под разъем питания просверлите с двух боков отверстия меньшего диаметра. Лучше расположить их под наклоном, так как затем в них нужно будет протянуть питающие провода.Рис. 6: высверлите отверстия по бокам

- От просверленных отверстий для вывода проводников электрического тока до отверстия установки нагревательного стержня вырежьте углубления и поместите в них провода от разъема.Рис. 7: поместите провода от разъема

- Отрежьте из толстой медной проволоки, около 2,5мм в диаметре, заготовку под жало.

- При помощи алебастровой смеси установите нагревательный стержень для паяльника в отверстие и дождитесь засыхания раствора до плотного состояния. Как правило, это занимает всего пару минут.Рис. 8: зафиксируйте жало

- Наденьте на стержень кусок стеклотканевой изоляции и зафиксируйте при помощи скрутки медных проводов.

- Намотайте на стеклотканевую трубку нагревательную спираль и прикрепите ее к выводам.Рис. 9: намотайте нихромовую проволоку

Оголенные проводники и места соединения заизолируйте с помощью термоусадки.

- Соедините провода питания паяльника и заизолируйте изолентой.

Миниатюрный паяльник готов и может использоваться для пайки проводов, smd элементов и т.д.

Рис. 10: готовый миниатюрный паяльник

Способ №3 Мощный импульсный паяльник

Такой паяльник не подойдет новичку, так как для его создания требуются базовые знания в электротехнике и навыки чтения электрических схем.

За основу для изготовления этого агрегата берется импульсный блок питания от галогенных светильников.

Хорошо будет получить и схему этого устройства, в рассматриваемом примере она имеет такой вид, хотя может быть и любая другая, в зависимости от модели блока для паяльника:

Рис. 11: схема блока питания для импульсного паяльника

Принцип действия импульсного паяльника заключается в закорачивании вторичной обмотки трансформатора Т2 для получения максимального нагрева жала. Для этого применяется самодельная обмотка с одним витком и закороткой из более тонкой проволоки под наконечник.

Для изготовления паяльника вам понадобится блок от галогенного светильника, корпус (в данном случае используется пистолет из детской игрушки), медная проволока диаметром 6мм и проволока диаметром 1мм, керамические предохранители, болты для фиксации деталей паяльника, кнопка и шнур питания с вилкой. Из инструмента вам понадобятся пассатижи, отвертка, метчик и ножовка.

Процесс изготовления импульсного паяльника состоит из следующих этапов:

- Снимите крышку с блока питания от галогенного светильника, будьте аккуратны, чтобы не повредить внутренние элементы, места пайки и детали.Рис. 12: снимите крышку с блока питания

- С трансформатора удалите низковольтную обмотку, представленную несколькими витками медной проволоки.Рис. 13: удалите низковольтную обмотку

- Примерьте плату в заготовленный корпус и определите наиболее выгодный способ расположения. Заметьте, что нагревательный элемент будет сильно греться, поэтому под ним никакие элементы лучше не оставлять, куда безопаснее перенести их подальше, разделив плату.

- Аккуратно разделите плату и на две части, для безопасности деталей их можно удалить на время распила, если под рукой имеется хоть какой-то паяльник. В противном случае придется соблюдать предельную осторожность.Рис. 14: обрежьте плату

- Подключите к плате кнопку и шнур питания.

- В катушку с высоковольтной обмоткой трансформатора проденьте медную проволоку толщиной 6мм и согните при помощи пассатижей вокруг катушки, как показано на рисунке.Рис. 15: проденьте медную проволоку в катушку

- На выводы нагревательного элемента наденьте части керамической рубашки предохранителя, они должны предохранять пластиковый корпус паяльника от высокой температуры.Рис. 16: наденьте куски керамической рубашки

- Концы нагревателя расплющите, и сделайте отверстия при помощи метчика под фиксаторные болты.Рис. 17: нарежьте резьбу

- Закоротите теплоприемник медной проволокой диаметром в 1 мм. Если при первом включении этот проводник перегреется и перегорит из-за слишком большой температуры жала, его нужно будет заменить более толстым в 1,5 или 2 мм. Если нагрев будет слабым, установите более тонкую проволоку в 0,5 мм.

У вас получился один из самых мощных паяльников, работающих от сети 220В – он запросто может выпаять детали с мощными ножками, соединять контакты силовой цепи и т.д.

Рис. 18: готовый импульсный паяльник

Но назвать этот паяльник одноразовым нельзя, поскольку собирается он целенаправленно и требует серьезных усилий для создания. Также желательно иметь хоть какой-то рабочий паяльник при его изготовлении, это значительно упростит работу по разделению платы.

Более подробная статья про изготовление импульсный паяльник: https://www.asutpp.ru/impulsnyj-payalnik-svoimi-rukami.html