Переводная таблица твердости металла

Твердость по Роквеллу

Твердость материалов является интегрирующим показателем их механических свойств. Существует эмпирическое соответствие между значением твердости и рядом механических характеристик (например, предел прочности на сжатие, растяжение или изгиб).

С развитием машиностроения возникла необходимость иметь общие методики измерения твердости. В начале XX века профессором Людвигом была разработана теоретическая часть методики определения твердости алмазным конусом. В 1919 году Хью и Стэнли Роквеллы запатентовали гидромеханическую установку, которая получила имя — твердомер Роквелла.

Актуальность этого устройства вызвана необходимостью применения неразрушающих методов контроля твердости в подшипниковой промышленности. Существующий метод Бринелля (HB) основан на измерении площади отпечатка шарика диаметром 10 мм.

Отпечаток формируется с помощью шарика из закаленной стали или карбида вольфрама, который вдавливается в образец с определенным усилием. Метод Бринелля применяется для определения твердости цветных металлов или низколегированных сталей и неприменим для образцов из закаленной стали.

Это связано с тем, что рабочая нагрузка составляет 3000 кгс. Шарик деформируется, поэтому метод Бринелля не может считаться неразрушающим методом контроля.

Метод измерения твердости по Роквеллу

Твердость — характеристика материала, противоположная пластичности, способности материала «вытекать» из-под нагрузки. Методика измерения твердости по Роквеллу предназначена для неразрушающего контроля твердости наименее пластичных материалов — сталей и их сплавов.

Универсальность метода заключается в наличии трех шкал твердости, которые проградуированы для измерения под одной из трех нагрузок (60, 100 и 150 кгс) для работы с одной из измерительных головок.

В качестве рабочего органа измерительной головки применяют алмазный конус с углом 120° и радиусом при вершине 0,2 мм или закаленный шарик диаметром 1/16“ (1,588 мм).

Метод основан на фиксации прямого измерения глубины проникновения твердого тела измерительной головки (индентора) в материал образца. Глубина отпечатка характеризует способность материала сопротивляться внешнему воздействию без образования валика из вытесненного металла вокруг индентора.Единица твердость по Роквеллу — безразмерная величина, которая выражается в условных единицах до 100. За единицу твердости приняли перемещение индентора на 0,002.

Твердость металла по Роквеллу: таблица

Таблица создана для наглядного сравнения методов Роквелла и Бриннеля.

| По Роквеллу | По Бринеллю | |||

| HRAКонус 120° снагр. 60 кгс | HRCКонус 120° снагр. 150 кгс | HRBШарикØ 1,58 мм снагр. 100 кгс | Диаметр отпечаткамм | HBшарик Ø 10 ммнагр. 3000 кгс |

| 84,5 | 65 | — | 2,34 | 688 |

| 83,5 | 64 | — | 2,37 | 670 |

| 83 | 63 | — | 2,39 | 659 |

| 82,5 | 62 | — | 2,42 | 643 |

| 82 | 61 | — | 2,45 | 627 |

| 81,5 | 60 | — | 2,47 | 616 |

| 81 | 59 | — | 2,5 | 601 |

| 80,5 | 58 | — | 2,54 | 582 |

| 80 | 57 | — | 2,56 | 573 |

| 79 | 56 | — | 2,6 | 555 |

| 79 | 55 | — | 2,61 | 551 |

| 78,5 | 54 | — | 2,65 | 534 |

| 78 | 53 | — | 2,68 | 522 |

| 77,5 | 52 | — | 2,71 | 510 |

| 76 | 51 | — | 2,75 | 495 |

| 76 | 50 | — | 2,76 | 492 |

| 76 | 49 | — | 2,81 | 474 |

| 75 | 48 | — | 2,85 | 461 |

| 74 | 47 | — | 2,9 | 444 |

| 73,5 | 46 | — | 2,93 | 435 |

| 73 | 45 | — | 2,95 | 429 |

| 73 | 44 | — | 3 | 415 |

| 72 | 42 | — | 3,06 | 398 |

| 71 | 40 | — | 3,14 | 378 |

| 69 | 38 | — | 3,24 | 354 |

| 68 | 36 | — | 3,34 | 333 |

| 67 | 34 | — | 3,44 | 313 |

| 67 | 32 | — | 3,52 | 298 |

| 66 | 30 | — | 3,6 | 285 |

| 65 | 28 | — | 3,7 | 269 |

| 64 | 26 | — | 3,8 | 255 |

| 63 | 24 | 100 | 3,9 | 241 |

| 62 | 22 | 98 | 4 | 229 |

| 61 | 20 | 97 | 4,1 | 217 |

| 60 | 18 | 95 | 4,2 | 207 |

| 59 | — | 93 | 4,26 | 200 |

| 58 | — | — | 4,34 | 193 |

| 57 | — | 91 | 4,4 | 187 |

| 56 | — | 89 | 4,48 | 180 |

(*) — Представленная таблица соответствия твердости по шкалам Роквелла HRA, HRC и HRB твердости по шкале Бринелля носит справочный характер и не может применяться для прикладных решений. В целях технического использования следует опираться на данные по ГОСТ 8.064-79 для шкал Роквелла HRA, HRC и Супер-Роквелла HRN, HRT, значения в котором приведены к эталонному значению HRCэ.

Как устроена шкала твердости по Роквеллу?

Разработано 11 шкал для определения твердости (A…H, K, N, T), которые предназначены для работы в различных комбинациях «интендор – нагрузка». Например, шкалы В, F и G используют для измерения шарик Ø 1,588 с нагрузкой по шкалам В, F — 60 кгс и по шкале G — 150 кгс. Для шкал Е, Н и К применяется шарик Ø 3,175 мм с разными нагрузками.

Распространены такие шкалы:

- А — с конусом и полным усилием на измерительной головке 60 кгс (10 кгс — предварительная нагрузка плюс 50 кгс — основная).

- В — с шариком Ø 1,588 и полным усилием на измерительной головке 100 кгс.

- С — с конусом и полным усилием на измерительной головке 150 кгс.

Предварительная нагрузка, которая позволяет выбрать зазоры твердомера и разрушить окисную пленку на образце, одинакова для измерений с использованием любых шкал.

В качестве индикатора используют устройство часового типа, которое позволяет регистрировать перемещение индентора на 0,002 мм с учетом перемещения рычагов. Максимальное перемещение измерительной головки при рабочей нагрузке — 0,2 мм. На индикаторе расположены шкала, содержащая 100 делений для каждого способа измерения (например, ТК 2 или NOVOTEST ТС-Р).

Диапазоны измерений для шкал (материалы):

- HRA — 20…88 ед. (коррозионностойкие и жаропрочные стали)

- HRB — 20…100 ед. (сплавы меди, ковкий чугун, низкоуглеродистые стали)

- HRC — 20…70 ед. (высокоуглеродистые стали после термической обработки)

Шкалы А и С объединены, шкала В выделена цветом или вынесена отдельно.

Твердомер по Роквеллу: что это такое и как работает?

Стационарный твердомер представляет собой цельнолитую жесткую П-образную конструкцию (положенную на бок) и состоящую из 2 блоков:

- Измерительный блок (верх) состоит из индикатора часового типа, который контактирует с рычагом подвеса нагрузки. Для исключения возникновения ударной нагрузки при включении режима вдавливания рычаг подвеса имеет гидравлический демпфер.

- Блок установочного перемещения (низ) состоит из винтовой пары с большим шагом для ручного перемещения стола. Винтовая пара служит для создания предварительной нагрузки и больших перемещений стола. Это позволяет измерять твердость на деталях с габаритами, намного превышающими размеры образца толщиной 20 мм. Твердость поверхности стола не ниже HRC 50.

Твердомеры могут иметь двигатель перемещения, электронную систему измерения с дисплеем и другие усовершенствования, не влияющие на методику измерения.

Измерения проводятся при нормальных условиях (температура — 18…23° С, влажность 70…80%).

Требования к образцу:

- образец (деталь) должен лежать устойчиво, не пружинить, не качаться;

- шероховатость поверхности образца не ниже Ra 2,5 по ГОСТ 2789-73.

На партию деталей изготавливают образец, который проходит термическую обработку вместе с деталями.

Порядок работы:

- образец устанавливают на стол;

- с помощью ходового винта образец подводят к интендору и нагружают предварительно (индикатор выставляется в 0);

- рычагом (кнопкой) включается режим вдавливания интендора в образец;

- при остановке стрелки индикатора (через 2…8 секунд после нагружения) снимают основную нагрузку, считывают значение твердости.

Современные твердомеры Роквелла, оборудованные цифровыми измерительными системами, имеют устройства автоматического подвода, предварительного нагружения, контроля величины усилия и времени рабочей нагрузки. Все усовершенствования должны обеспечивать соответствие требованиям ГОСТ 23677-79.

Плюсы и минусы метода

Главным достоинством метода измерения твердости по Роквеллу является его универсальность. Измерения проводят с тремя изменяемыми параметрами, что позволяет расширить сферу его применения.

Другие достоинства метода:

- относится к неразрушающим способам (можно использовать для контроля готовых изделий);

- позволяет контролировать цилиндрические изделия в призме диаметром от 6 мм или с кривизной поверхности R3 с учетом поправок (Прил. 3 по ГОСТ 9013-59 «ИСО 6508-86»);

- позволяет контролировать листовой материал толщиной 0,3…1,0 мм по шкале HRA (супер-роквелл);

- короткое время измерения (не более 2 минут с тестированием на контрольном образце);

- удобство считывания результатов.

К недостаткам относят менее высокую точность и повторяемость измерений по сравнению с методами Бринелля и Виккерса. Однако недостатки сполна компенсируются преимуществами.

Твердость металлов. Таблица твердости металлов

Для того чтобы детали и механизмы служили длительно и надежно, материалы, из которых они изготовлены, должны соответствовать необходимым условиям работы.

Именно поэтому важно контролировать допустимые значения их основных механических показателей. К механическим свойствам относятся твердость, прочность, ударная вязкость, пластичность.

Твердость металлов — первичная конструкционная характеристика.

Понятие

Твердость металлов и сплавов — это свойство материала создавать сопротивление при проникновении в его поверхностные слои иного тела, которое не деформируется и не разрушается при сопутствующих нагрузках (индентора). Определяют с целью:

- получения информации о допустимых конструкционных особенностях и о возможностях эксплуатации;

- анализа состояния под действием времени;

- контроля результатов температурной обработки.

От этого показателя частично зависят прочность и устойчивость поверхности к старению. Исследуют как исходный материал, так и уже готовые детали.

Варианты исследования

Показателем является величина, которая называется числом твердости. Существуют различные методы измерения твердости металлов. Наиболее точные исследования заключаются в использовании различных видов вычисления, инденторов и соответствующих твердомеров:

- Бринелля: суть работы аппарата – вдавливание шарика в исследуемый металл или сплав, вычисление диаметра отпечатка и последующее математическое вычисление механического параметра.

- Роквелла: используются шарик или алмазный конусный наконечник. Значение отображается на шкале или определяется расчётно.

- Виккерса: наиболее точное измерение твердости металла с применением алмазного пирамидального наконечника.

Для определения параметрических соответствий между показателями разных способов измерения для одного и того же материала существуют специальные формулы и таблицы.

Факторы, определяющие вариант измерения

В лабораторных условиях, при наличии необходимого ассортимента оборудования, выбор способа исследования осуществляется в зависимости от определенных характеристик заготовки.

- Ориентировочное значение механического параметра. Для конструкционных сталей и материалов с небольшой твердостью до 450-650 НВ применяют метод Бринелля; для инструментальных, легированных сталей и других сплавов – Роквелла; для твердосплавов – Виккерса.

- Размеры испытуемого образца. Особо маленькие и тонкие детали обследуются с помощью твердомера Виккерса.

- Толщина металла в месте замера, в частности, цементированного или азотированного слоя.

Все требования и соответствия задокументированы ГОСТом.

Особенности методики Бринелля

Испытания на твердость металлов и сплавов с помощью твердомера Бринелля проводятся со следующими особенностями:

- Индентор – шарик из легированной стали или из карбидо-вольфрамового сплава диаметром 1, 2, 2,5, 5 или 10 мм (гост 3722-81).

- Продолжительность статического вдавливания: для чугуна и стали – 10-15 с., для цветных сплавов – 30, также возможна длительность в 60 с., а в некоторых случаях – 120 и 180 с.

- Граничное значение механического параметра: 450 НВ при измерении стальным шариком; 650 НВ при использовании твердосплава.

- Возможные нагрузки. С помощью входящих в комплект грузов корректируется фактическая сила деформации на испытуемый образец. Их минимальные допустимые значения: 153,2, 187,5, 250 Н; максимальные – 9807, 14710, 29420 Н (гост 23677-79).

С помощью формул, в зависимости от диаметра выбранного шарика и от испытуемого материала, можно вычислить соответствующее допустимое усилие вдавливания.

| Тип сплава | Математическое вычисление нагрузки |

| Сталь, сплавы никеля и титана | 30D2 |

| Чугун | 10D2, 30D2 |

| Медь и медные сплавы | 5D2, 10D2, 30D2 |

| Легкие металлы и сплавы | 2,5D2, 5D2, 10D2, 15D2 |

| Свинец, олово | 1D2 |

Пример обозначения:

400HB10/1500/20, где 400HB – твердость металла по Бринеллю; 10 – диаметр шарика, 10 мм; 1500 – статическая нагрузка, 1500 кгс; 20 – период осуществления вдавливания, 20 с.

Для установления точных цифр рационально исследовать один и тот же образец в нескольких местах, а общий результат определять путем нахождения среднего значения из полученных.

Определение твердости по методу Бринелля

Процесс исследования протекает в следующей последовательности:

- Проверка детали на соответствие требованиям (ГОСТ 9012-59, гост 2789).

- Проверка исправности аппарата.

- Выбор необходимого шарика, определение возможного усилия, установка грузов для его формирования, периода вдавливания.

- Запуск твердомера и деформация образца.

- Измерение диаметра углубления.

- Эмпирическое вычисление.

НВ=F/A,

где F – нагрузка, кгс или Н; A – площадь отпечатка, мм2.

НВ=(0,102*F)/(π*D*h),

где D – диаметр шарика, мм; h – глубина отпечатка, мм.

Твердость металлов, измеренная этим способом, имеет эмпирическую связь с вычислением параметров прочности. Метод точен, особенно для мягких сплавов. Является основополагающим в системах определения значений этого механического свойства.

Особенности методики Роквелла

Этот способ измерения был изобретен в 20-х годах XX века, более автоматизирован, чем предыдущий. Применяется для более твердых материалов. Основные его характеристики (ГОСТ 9013-59; гост 23677-79):

- Наличие первичной нагрузки в 10 кгс.

- Период выдержки: 10-60 с.

- Граничные значения возможных показателей: HRA: 20-88; HRB: 20-100; HRC: 20-70.

- Число визуализируется на циферблате твердомера, также может рассчитываться арифметически.

- Шкалы и инденторы. Известно 11 различных шкал в зависимости от типа индентора и предельно-допустимой статической нагрузки. Наиболее распространённые в использовании: А, В и С.

А: алмазный конусный наконечник, угол при вершине 120˚, общая допустимая сила статического влияния – 60 кгс, HRA; исследуются тонкие изделия, в основном прокат.

С: также алмазный конус, рассчитанный на максимальное усилие 150 кгс, HRC, применим для твердых и закаленных материалов.

В: шарик размером 1,588 мм, изготовленный из закаленной стали или из твердого карбидо-вольфрамового сплава, нагрузка – 100 кгс, HRB, используется для оценки твердости отожжённых изделий.

Шарикообразный наконечник (1,588 мм) применим для шкал Роквелла B, F, G. Также существуют шкалы E, H, K, для которых используется шарик диаметром 3,175 мм (ГОСТ 9013-59).

Количество проб, проделанных с помощью твердомера Роквелла на одной площади, ограничивается размером детали. Допускается повторная проба на расстоянии 3-4 диаметра от предыдущего места деформации. Толщина испытуемого изделия также регламентируется. Она должна быть не меньше увеличенной в 10 раз глубины внедрения наконечника.

Пример обозначения:

50HRC – твердость металла по Роквеллу, измерена с помощью алмазного наконечника, ее число равно 50.

План исследования по методу Роквелла

Измерение твердости металла более упрощено, нежели для способа Бринелля.

- Оценка размеров и характеристик поверхности детали.

- Проверка исправности аппарата.

- Определение типа наконечника и допустимой нагрузки.

- Установка образца.

- Осуществление первичного усилия на материал, величиной в 10 кгс.

- Осуществление полного соответствующего усилия.

- Чтение полученного числа на шкале циферблата.

Также возможен математический расчет с целью точного определения механического параметра.

При условии использования алмазного конуса с нагрузкой 60 или 150 кгс:

HR=100-((H-h)/0,002;

при совершении испытания с помощью шарика под усилием 100 кгс:

HR=130-((H-h)/0,002,

где h – глубина внедрения индентора при первичном усилии 10 кгс; H – глубина внедрения индентора при полной нагрузке; 0,002 – коэффициент, регламентирующий величину перемещения наконечника при изменении числа твердости на 1 единицу.

Метод Роквелла является простым, но недостаточно точным. В то же время он позволяет измерять показатели механического свойства для твердых металлов и сплавов.

Характеристики методики Виккерса

Определение твердости металлов по данному способу наиболее просто и точно. Работа твердомера основана на вдавливании в образец алмазного пирамидального наконечника.

Основные особенности:

- Индентор: алмазная пирамида с углом при вершине 136°.

- Предельно допустимая нагрузка: для легированного чугуна и стали — 5-100 кгс; для медных сплавов — 2,5-50 кгс; для алюминия и сплавов на его основе — 1-100 кгс.

- Период выдержки статической нагрузки: от 10 до 15 с.

- Испытуемые материалы: сталь и цветные металлы с твердостью более 450-500 НВ, в том числе изделия после химико-термической обработки.

Пример обозначения:

700HV20/15,

где 700HV – число твердости по Виккерсу; 20 – нагрузка, 20 кгс; 15 – период статического усилия, 15 с.

Последовательность исследования Виккерса

Порядок действий предельно упрощен.

- Проверка образца и аппаратуры. Особое внимание уделяется поверхности детали.

- Выбор допустимого усилия.

- Установка испытуемого материала.

- Запуск твердомера в работу.

- Чтение результата на циферблате.

Математический расчет по этому способу выглядит следующим образом:

HV=1,8544*(F/d2),

где F – нагрузка, кгс; d – среднее значение длин диагоналей отпечатка, мм.

Он позволяет измерять высокую твердость металлов, тонких и небольших деталей, при этом предоставляя высокую точность результата.

Способы перехода между шкалами

Определив диаметр отпечатка с помощью специального оборудования, можно с помощью таблиц определить твердость. Таблица твердости металлов – проверенный помощник в вычислении данного механического параметра. Так, если известно значение по Бринеллю, можно легко определить соответствующее число Виккерса или Роквелла.

Пример некоторых значений соответствия:

| Диаметр отпечатка,мм | Метод исследования | ||||

| Бринелля | Роквелла | Виккерса | |||

| A | C | B | |||

| 3,90 | 241 | 62,8 | 24,0 | 99,8 | 242 |

| 4,09 | 218 | 60,8 | 20,3 | 96,7 | 218 |

| 4,20 | 206 | 59,6 | 17,9 | 94,6 | 206 |

| 4,99 | 143 | 49,8 | — | 77,6 | 143 |

Таблица твердости металлов составлена на основе экспериментальных данных и имеет высокую точность. Также существуют графические зависимости твердости по Бринеллю от содержания углерода в железоуглеродистом сплаве. Так, в соответствии с такими зависимостями, для стали с количеством карбона в составе равному 0,2% она составляет 130 НВ.

Требования к образцу

В соответствии с требованиями ГОСТов, испытуемые детали должны соответствовать следующим характеристикам:

- Заготовка должна быть ровная, твердо лежать на столе твердомера, ее края должны быть гладкими или тщательно обработаны.

- Поверхность должна иметь минимальную шероховатость. Должна быть отшлифована и очищена, в том числе с помощью химических составов. Одновременно, во время процессов механической обработки, важно предупредить образование наклепа и повышения температуры обрабатываемого слоя.

- Деталь должна соответствовать выбранному методу определения твердости по параметрическим свойствам.

Выполнение первичных требований – обязательное условие точности измерений.

Твердость металлов — важное основополагающее механическое свойство, определяющее их некоторые остальные механические и технологические особенности, результаты предыдущих процессов обработки, влияние временных факторов, возможные условия эксплуатации. Выбор методики исследования зависит от ориентировочных характеристик образца, его параметров и химического состава.

Соотношения между числами твердости

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость — основной метод оценки качества термообработки изделия.

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.

Числа твердости HRC для некоторых деталей и инструментов

| Головки откидных болтов, гайки шестигранные, рукоятки зажимные | 33…38 |

| Головки шарнирных винтов, концы и головки установочных винтов, оси шарниров, планки прижимные и съемные, головки винтов с внутренними шестигранными отверстиями, палец поводкового патрона | 35…40 |

| Шлицы круглых гаек | 36…42 |

| Зубчатые колеса, шпонки, прихваты, сухари к станочным пазам | 40…45 |

| Пружинные и стопорные кольца, клинья натяжные | 45…50 |

| Винты самонарезающие, центры токарные, эксцентрики, опоры грибковые и опорные платики, пальцы установочные, цанги | 50…60 |

| Гайки установочные, контргайки, сухари к станочным пазам, эксцентрики круговые, кулачки эксцентриковые, фиксаторы делительных устройств, губки сменные к тискам и патронам, зубчатые колеса | 56…60 |

| Рабочие поверхности калибров — пробок и скоб | 56…64 |

| Копиры, ролики копирные | 58…63 |

| Втулки кондукторные, втулки вращающиеся для расточных борштанг | 60…64 |

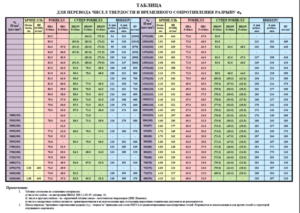

Таблица соотношений между числами твердости по Бринеллю, Роквеллу, Виккерсу, Шору

| 65 | 84,5 | — | 2,34 | 688 | 940 | 96 |

| 64 | 83,5 | — | 2,37 | 670 | 912 | 94 |

| 63 | 83 | — | 2,39 | 659 | 867 | 93 |

| 62 | 82,5 | — | 2,42 | 643 | 846 | 92 |

| 61 | 82 | — | 2,45 | 627 | 818 | 91 |

| 60 | 81,5 | — | 2,47 | 616 | — | — |

| 59 | 81 | — | 2,5 | 601 | 756 | 86 |

| 58 | 80,5 | — | 2,54 | 582 | 704 | 83 |

| 57 | 80 | — | 2,56 | 573 | 693 | — |

| 56 | 79 | — | 2,6 | 555 | 653 | 79,5 |

| 55 | 79 | — | 2,61 | 551 | 644 | — |

| 54 | 78,5 | — | 2,65 | 534 | 618 | 76,5 |

| 53 | 78 | — | 2,68 | 522 | 594 | — |

| 52 | 77,5 | — | 2,71 | 510 | 578 | — |

| 51 | 76 | — | 2,75 | 495 | 56 | 71 |

| 50 | 76 | — | 2,76 | 492 | 549 | — |

| 49 | 76 | — | 2,81 | 474 | 528 | — |

| 48 | 75 | — | 2,85 | 461 | 509 | 65,5 |

| 47 | 74 | — | 2,9 | 444 | 484 | 63,5 |

| 46 | 73,5 | — | 2,93 | 435 | 469 | — |

| 45 | 73 | — | 2,95 | 429 | 461 | 61,5 |

| 44 | 73 | — | 3 | 415 | 442 | 59,5 |

| 42 | 72 | — | 3,06 | 398 | 419 | — |

| 40 | 71 | — | 3,14 | 378 | 395 | 54 |

| 38 | 69 | — | 3,24 | 354 | 366 | 50 |

| 36 | 68 | — | 3,34 | 333 | 342 | — |

| 34 | 67 | — | 3,44 | 313 | 319 | 44 |

| 32 | 67 | — | 3,52 | 298 | 302 | — |

| 30 | 66 | — | 3,6 | 285 | 288 | 40,5 |

| 28 | 65 | — | 3,7 | 269 | 271 | 38,5 |

| 26 | 64 | — | 3,8 | 255 | 256 | 36,5 |

| 24 | 63 | 100 | 3,9 | 241 | 242 | 34,5 |

| 22 | 62 | 98 | 4 | 229 | 229 | 32,5 |

| 20 | 61 | 97 | 4,1 | 217 | 217 | 31 |

| 18 | 60 | 95 | 4,2 | 207 | 206 | 29,5 |

| — | 59 | 93 | 4,26 | 200 | 199 | — |

| — | 58 | — | 4,34 | 193 | 192 | 27,5 |

| — | 57 | 91 | 4,4 | 187 | 186 | 27 |

| — | 56 | 89 | 4,48 | 180 | 179 | 25 |

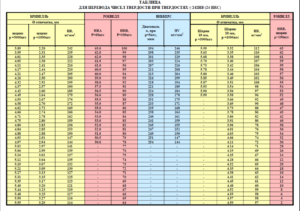

Перевод единиц твердости по Роквеллу, Бринеллю и Виккерсу (таблица)

SVERLA.info » Статьи » Твердость — перевод единиц

| Роквелл | Бринелль | Виккерс | Шор | На разрыв | ||

| HRA | HRC | HB (3000H) | Диаметр отпечатка, мм | HV | HSD | Н/мм² |

| 89 | 72 | 782 | 2.20 | 1220 | ||

| 86.5 | 70 | 1076 | 101 | |||

| 86 | 69 | 744 | 2.25 | 1004 | 99 | |

| 85.5 | 68 | 942 | 97 | |||

| 85 | 67 | 713 | 2.30 | 894 | 95 | |

| 84.5 | 66 | 854 | 92 | |||

| 84 | 65 | 683 | 2.35 | 820 | 91 | |

| 83.5 | 64 | 789 | 88 | |||

| 83 | 63 | 652 | 2.40 | 763 | 87 | |

| 82.5 | 62 | 739 | 85 | |||

| 81.5 | 61 | 627 | 2.45 | 715 | 83 | |

| 81 | 60 | 695 | 81 | 2206 | ||

| 80.5 | 59 | 600 | 2.50 | 675 | 80 | 2137 |

| 80 | 58 | 2.55 | 655 | 78 | 2069 | |

| 79.5 | 57 | 578 | 636 | 76 | 2000 | |

| 79 | 56 | 2.60 | 617 | 75 | 1944 | |

| 78.5 | 55 | 555 | 598 | 74 | 1889 | |

| 78 | 54 | 2.65 | 580 | 72 | 1834 | |

| 77.5 | 53 | 532 | 562 | 71 | 1772 | |

| 77 | 52 | 512 | 2.70 | 545 | 69 | 1689 |

| 76.5 | 51 | 495 | 2.75 | 528 | 68 | 1648 |

| 76 | 50 | 513 | 67 | 1607 | ||

| 75.5 | 49 | 477 | 2.80 | 498 | 66 | 1565 |

| 74.5 | 48 | 460 | 2.85 | 485 | 64 | 1524 |

| 74 | 47 | 448 | 2.89 | 471 | 63 | 1496 |

| 73.5 | 46 | 437 | 2.92 | 458 | 62 | 1462 |

| 73 | 45 | 426 | 2.96 | 446 | 60 | 1420 |

| 72.5 | 44 | 415 | 3.00 | 435 | 58 | 1379 |

| 71.5 | 42 | 393 | 3.08 | 413 | 56 | 1317 |

| 70.5 | 40 | 372 | 3.16 | 393 | 54 | 1255 |

| 38 | 352 | 3.25 | 373 | 51 | 1193 | |

| 36 | 332 | 3.34 | 353 | 49 | 1138 | |

| 34 | 313 | 3.44 | 334 | 47 | 1076 | |

| 32 | 297 | 3.53 | 317 | 44 | 1014 | |

| 30 | 283 | 3.61 | 301 | 42 | 965 | |

| 28 | 270 | 3.69 | 285 | 41 | 917 | |

| 26 | 260 | 3.76 | 271 | 39 | 869 | |

| 24 | 250 | 3.83 | 257 | 37 | 834 | |

| 22 | 240 | 3.91 | 246 | 35 | 793 | |

| 20 | 230 | 3.99 | 236 | 34 | 752 |

Вдавливание алмазного конуса с углом 120° при вершине и замер относительной глубины погружения в исследуемый материал.

Шкала А — нагрузка 60 кгс, для карбида вольфрама (ВК)

Шкала С — нагрузка 150 кгс, для твердых сталей HRB>100

Преимущество — простота. Недостаток — низкая точность.

Твердость по Бринеллю

Диаметр отпечатка металлического шарика в материале.

Недостаток — твердость до 450HB.

Твердость по Виккерсу

Площадь отпечатка от алмазной пирамидки.

Твердость по Шору

Отскок шарика от поверхности в склероскопе (метод отскока). Очень простой и удобный метод.

Определение твердости материала является важной частью технологического процесса изготовления деталей любой сложности.

Различные методы поиска твердости металла связанны в первую очередь с отличием их структуры и формы. Поработать с обычной заготовкой в форме болванки не составит труда, вот для листового материала нужен особый подход, учитывая его небольшую толщину.

Лишь с помощью метода Виккерса удобнее всего искать твёрдость азотированных и цементированных поверхностей.Расчет ресурса работы металлорежущего инструмента, его долговечность, всегда производится в первую очередь с учетом табличных показателей.

Именно благодаря повышенной твердости (около 71 HRC) твердосплавные сверла и фрезы из сплава ВК8 позволяют обрабатывать сверхтвердые материалы.

Твердость – главный показатель качества инструмента

Выбирая инструмент для работы, мы сталкиваемся с такой его характеристикой как твердость, которая характеризует его качество.

Чем выше этот показатель, тем выше его способность сопротивляться пластической деформации и износу при воздействии на обрабатываемый материал.

Именно этот показатель определяет, согнется ли зуб пилы при распиловке заготовок, или какую проволоку смогут перекусить кусачки.

Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59.

Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика.

Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

Впереди стоящие цифры обозначают число или условную единицу измерения. Две буквы после них – символ твердости по Роквеллу, третья буква – шкала, по которой проводились испытания.

(!) Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

| A | 70-93 HR |

| B | 25-100 HR |

| C | 20-67 HR |

Слесарный инструмент

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

| Ножовочные полотна, напильники | 58 – 64 HRC |

| Зубила, крейцмессели, бородки, кернеры, чертилки | 54 – 60 HRC |

| Молотки (боек, носок) | 50 – 57 HRC |

Монтажный инструмент

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

| Гаечные ключи с размером зева до 36 мм | 45,5 – 51,5 HRC |

| Гаечные ключи с размером зева от 36 мм | 40,5 – 46,5 HRC |

| Отвертки крестовые, шлицевые | 47 – 52 HRC |

| Плоскогубцы, пассатижи, утконосы | 44 – 50 HRC |

| Кусачки, бокорезы, ножницы по металлу | 56 – 61 HRC |

Металлорежущий инструмент

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

| Метчики, плашки | 61 – 64 HRC |

| Зенкеры, зенковки, цековки | 61 – 65 HRC |

| Сверла по металлу | 63 – 69 HRC |

| Сверла с покрытием нитрид-титана | до 80 HRC |

| Фрезы из HSS | 62 – 66 HRC |

Примечание: Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Крепежные изделия

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

| Болты и винты | Гайки | Шайбы | |||||||||

| Классы прочности | 8.8 | 10.9 | 12.9 | 8 | 10 | 12 | Ст. | Зак.ст. | |||

| d16 мм | d16 мм | ||||||||||

| Твердость по Роквеллу, HRC | min | 23 | 23 | 32 | 39 | 11 | 19 | 26 | 29.2 | 20.3 | 28.5 |

| max | 34 | 34 | 39 | 44 | 30 | 36 | 36 | 36 | 23.1 | 40.8 |

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

| Стопорные кольца до Ø 38 мм | 47 – 52 HRC |

| Стопорные кольца Ø 38 -200 мм | 44 – 49 HRC |

| Стопорные кольца от Ø 200 мм | 41 – 46 HRC |

| Стопорные зубчатые шайбы | 43.5 – 47.5 HRB |

| Шайбы пружинные стальные (гровер) | 41.5 – 51 HRC |

| Шайбы пружинные бронзовые (гровер) | 90 HRB |

| Установочные винты класса прочности 14Н и 22Н | 75 – 105 HRB |

| Установочные винты класса прочности 33Н и 45Н | 33 – 53 HRC |

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

Опиливание образца напильником – один из самых доступных, однако далеко не самый объективный способ проверки твердости стальных деталей, инструмента, оснастки.

Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4.

Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла.

Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность.Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

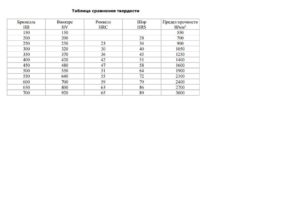

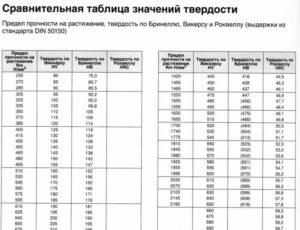

Переводная таблица твердости

Для сопоставления чисел твердости Роквелла, Бринелля, Виккерса, а также для перевода показателей одного метода в другой существует справочная таблица:

| Виккерс, HV | Бринелль, HB | Роквелл, HRB |

| 100 | 100 | 52.4 |

| 105 | 105 | 57.5 |

| 110 | 110 | 60.9 |

| 115 | 115 | 64.1 |

| 120 | 120 | 67.0 |

| 125 | 125 | 69.8 |

| 130 | 130 | 72.4 |

| 135 | 135 | 74.7 |

| 140 | 140 | 76.6 |

| 145 | 145 | 78.3 |

| 150 | 150 | 79.9 |

| 155 | 155 | 81.4 |

| 160 | 160 | 82.8 |

| 165 | 165 | 84.2 |

| 170 | 170 | 85.6 |

| 175 | 175 | 87.0 |

| 180 | 180 | 88.3 |

| 185 | 185 | 89.5 |

| 190 | 190 | 90.6 |

| 195 | 195 | 91.7 |

| 200 | 200 | 92.8 |

| 205 | 205 | 93.8 |

| 210 | 210 | 94.8 |

| 215 | 215 | 95.7 |

| 220 | 220 | 96.6 |

| 225 | 225 | 97.5 |

| 230 | 230 | 98.4 |

| 235 | 235 | 99.2 |

| 240 | 240 | 100 |

| Виккерс, HV | Бринелль, HB | Роквелл, HRC |

| 245 | 245 | 21.2 |

| 250 | 250 | 22.1 |

| 255 | 255 | 23.0 |

| 260 | 260 | 23.9 |

| 265 | 265 | 24.8 |

| 270 | 270 | 25.6 |

| 275 | 275 | 26.4 |

| 280 | 280 | 27.2 |

| 285 | 285 | 28.0 |

| 290 | 290 | 28.8 |

| 295 | 295 | 29.5 |

| 300 | 300 | 30.2 |

| 310 | 310 | 31.6 |

| 320 | 319 | 33.0 |

| 330 | 328 | 34.2 |

| 340 | 336 | 35.3 |

| 350 | 344 | 36.3 |

| 360 | 352 | 37.2 |

| 370 | 360 | 38.1 |

| 380 | 368 | 38.9 |

| 390 | 376 | 39.7 |

| 400 | 384 | 40.5 |

| 410 | 392 | 41.3 |

| 420 | 400 | 42.1 |

| 430 | 408 | 42.9 |

| 440 | 416 | 43.7 |

| 450 | 425 | 44.5 |

| 460 | 434 | 45.3 |

| 470 | 443 | 46.1 |

| 490 | — | 47.5 |

| 500 | — | 48.2 |

| 520 | — | 49.6 |

| 540 | — | 50.8 |

| 560 | — | 52.0 |

| 580 | — | 53.1 |

| 600 | — | 54.2 |

| 620 | — | 55.4 |

| 640 | — | 56.5 |

| 660 | — | 57.5 |

| 680 | — | 58.4 |

| 700 | — | 59.3 |

| 720 | — | 60.2 |

| 740 | — | 61.1 |

| 760 | — | 62.0 |

| 780 | — | 62.8 |

| 800 | — | 63.6 |

| 820 | — | 64.3 |

| 840 | — | 65.1 |

| 860 | — | 65.8 |

| 880 | — | 66.4 |

| 900 | — | 67.0 |

| 1114 | — | 69.0 |

| 1120 | — | 72.0 |

Примечание: В таблице приведены приближенные соотношения чисел, полученные разными методами. Погрешность перевода значений HV в HB составляет ±20 единиц, а перевода HV в HR (шкала C и B) до ±3 единиц.

При выборе инструмента желательно предпочесть модели известных производителей. Это дает уверенность в том, что приобретаемый продукт изготовлен с соблюдением технологий, а его твердость отвечает заявленным значениям.

Статьи о продукции 23.09.2019 16:32:41