Режимы фрезерования стали

Режимы резания при фрезеровании

Выбор режима резания играет основную роль при любой металлорежущей операции, и особенно при фрезеровании.

От этого зависит производительность работ, возможность максимального использования ресурсов станка, стойкость инструмента и качество конечного результата.

Для выбора режима резания разработаны специальные таблицы, но есть ряд общих понятий, которые необходимо знать любому фрезеровщику.

Особенности фрезерования

Процесс фрезерования является одним их наиболее сложных из всех видов металлообработки.

Основной фактор – это прерывистый характер работы, когда каждый из зубьев инструмента входит в кратковременный контакт с обрабатываемой поверхностью. При этом каждый контакт сопровождается ударной нагрузкой.

Дополнительные факторы сложности – более одной режущей поверхности и образование прерывистой стружки переменной толщины, что может стать серьёзным препятствием для работы.Поэтому очень важен правильный подбор режима резания, что позволяет добиться максимальной производительности оборудования. Сюда входит правильный выбор подачи, скорости и силы реза, а также глубины удаляемого слоя что позволяет получить необходимую точность при минимальных затратах и износе инструмента.

Параметры режима резания

Основными характеристиками, которые регулируются в процессе фрезерования и являющиеся составляющими режима резания являются:

- глубина реза – это толщина металла снимаемая за один проход. Выбирается с учетом припуска на обработку;

- ширина реза – показатель ширины снимаемого слоя металла по направлению перпендикулярному направлению подачи;

- подача инструмента – перемещение обрабатываемой поверхности относительно оси фрезы. В расчете режима используются такие показатели как подача на один зуб, в минуту и на один оборот. На величину подачи влияет прочность инструмента и характеристики оборудования.

Ширина и глубина

Данные параметры имеют важное значение для рационального выбора режима фрезерования. Глубина, как правило, устанавливается на максимально допустимое значение для уменьшения количества проходов.

При повышенных требованиях к чистоте и точности обработки применяются черновой и чистовой проходы, соответственно, для съёма основной массы металла и калибровки поверхности.

Количество черновых проходов может быть увеличено для повышения качества реза.

При выборе глубины также необходимо учесть припуск на обработку. Как правило, несколько проходов применяется при значении припуска более 5 мм. При последнем черновом проходе оставляют около 1 мм на чистовую обработку.

При подборе ширины необходимо учесть, что при одновременной обработке нескольких деталей учитывается общее значение. Выбирая данные значения необходимо учесть и состояние поверхности заготовки. При наличии следов литья, окалины или загрязнений необходимо увеличить глубину реза. В противном случае возможно скольжение зуба, дефекты поверхности, быстрый износ режущих кромок.

При выборе глубины реза существуют следующие типовые рекомендации:

- Чистовая обработка – до 1 мм.

- Черновая по чугуну и стали – от 5 до 7 мм.

- Черновая для разных марок стали – от 3 до 5 мм.

Подача и скорость фрезы

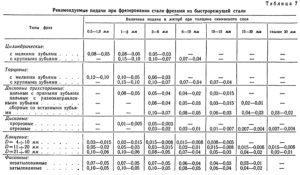

Величина подачи зависит, в первую очередь от типа обработки – черновая или чистовая. При чистовом резе подача определяется требованиями к качеству поверхности. При черновом необходимо учесть несколько факторов:

- жесткость заготовки, инструмента и станка;

- материал заготовки и фрезы;

- угол заточки фрез;

- мощность привода станка.

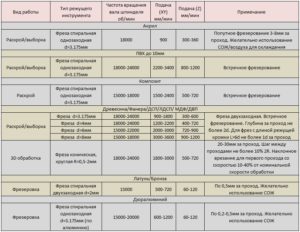

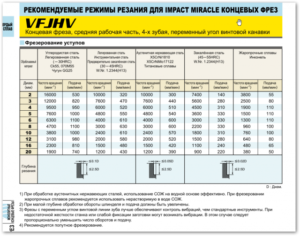

Скорость обработки определяется по нормативам, в которых учитывается тип инструмента и материал заготовки. Данный параметр выбирается по стандартной таблице.

Необходимо учесть, что значения в таблице приведены для стандартной стойкости инструмента. Если фреза не соответствует стандартным параметрам, то необходимо учесть поправочный коэффициент который зависит от ширины инструмента (для торцовых фрез), свойств заготовки, угла фрезы и наличия окалины.

Рекомендации при выборе режима

Идеально подобрать режим обработки практически невозможно, но есть ряд рекомендаций, которым желательно следовать:

- Диаметр инструмента должен соответствовать глубине обработки. Это позволяет провести обработку в один проход, но для слишком мягких материалов есть риск снятия стружки большей толщины, чем необходимо.

- По причине ударов и вибрации желательно начать с подачи порядка 0,15 мм на зуб и затем регулировать в большую или меньшую сторону.

- Не желательно использовать максимальное количество оборотов, это может привести к падению скорости реза. Повысить частоту можно при увеличении диаметра инструмента.

Определение режима реза производится не только с помощью таблиц. Большую роль играет знание особенностей станка и личный опыт фрезеровщика.

Правила выбора режима резания при фрезеровании фрезами — таблицы и советы

На предприятиях, в составе которых есть подразделения, занимающиеся поверхностной обработкой заготовок, на основе нормативных документов составляются специальные карты, которыми руководствуется оператор при изготовлении той или иной детали.

Хотя в некоторых случаях (к примеру, новое оборудование, инструмент) нюансы технологических операций фрезеровщику приходится определять самостоятельно.

Если маломощный станок эксплуатируется в домашних условиях, тем более, никаких официальных подсказок под рукой, как правило, нет.

Эта статья поможет не только понять, на основе чего производится расчет режима резания при фрезеровании и выбор соответствующего инструмента, но и дает практические рекомендации, которые достаточны для обработки деталей на бытовом уровне.

Особенность фрезерования в том, что режущие кромки вступают в прямой контакт с материалом лишь периодически. Как следствие – вибрации, ударные нагрузки и повышенный износ фрез.

Наиболее эффективным режимом считается такой, при котором оптимально сочетаются следующие параметры – глубина, подача и скорость резания без ухудшения точности и качества обработки.

Именно это позволяет существенно снизить стоимость технологической операции и повысить производительность.Предусмотреть буквально все нюансы фрезерования невозможно.

Заготовки, подлежащие обработке, отличаются структурой, габаритами и формой; режущие инструменты – своей геометрией, конструктивным исполнением, наличием/отсутствием защитного слоя и тому подобное.

Все, что изложено по режимам резания далее, следует рассматривать всего лишь как некий ориентир. Для уточнения конкретных параметров фрезерования следует пользоваться специальными таблицами и справочными данными.

Выбор инструмента

Главным образом это относится к его диаметру. В чем особенность подбора фрезы (все виды описаны здесь) по этому параметру?

- Повышение диаметра автоматически приводит к увеличению стоимости инструмента.

- Взаимозависимость двух показателей – если подача возрастает, то скорость резания падает, так как она ограничивается структурой обрабатываемой детали (см. ниже).

Оптимальным считается такой диаметр фрезы, при котором его величина соответствует (или немного больше) требуемой глубине резания. В некоторых случаях за 1 проход можно выбрать стружку и более толстую, но это относится лишь к материалам, характеризующимся невысокой плотностью. Например, пенопласт или некоторые породы древесины.

Скорость резания

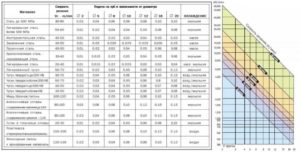

В зависимости от материала образца можно ориентироваться на следующие показатели (м/мин):

- древесина, термопласты – 300 – 500;

- ПВХ – 100 – 250;

- нержавейка – 45 – 95;

- бронза – 90 – 150;

- латунь – 130 – 320;

- бакелит – 40 – 110;

- алюминий и его сплавы – 200 – 420.

Частота вращения фрезы

Простейшая формула выглядит так:

n (число оборотов) = 1000 Vc (желаемая скорость реза) / π D (диаметр фрезы).

Гонять шпиндель на максимальных оборотах с точки зрения безопасности не следует. Значит, только за счет этого скорость резания уменьшится примерно на 10 – 15%.

Частично компенсировать эту «потерю» можно установкой фрезы большего диаметра. Этим скорость несколько повышается. Если подходящей под рукой нет, придется решать – тратить деньги на новый инструмент или довольствоваться теми возможностями, которые имеются у фрезерного станка.

Опять-таки, все это проверяется лишь практикой работы на конкретном оборудовании, но общий смысл рекомендации понятен.

Подача

На этот параметре фрезерования следует обратить пристальное внимание!

Долговечность фрезы и качество обработки заготовки зависят от того, какой толщины слой снимается за одну проходку, то есть при каждом обороте шпинделя. В этом случае говорят о подаче на 1 (2,3) зуба, в зависимости от разновидности инструмента (фреза одно- , двух- или трехзаходная).

Рекомендуемые значения подачи «на зуб» указываются производителем инструмента. Фрезеровщик по этому пункту режима резания сталкивается с трудностями, если работает с фрезами «made in China» или какого-то сомнительного (неизвестного) происхождения.

В большинстве случаев можно ориентироваться на диапазон подачи (мм) 0,1 – 0,25. Такой режим подходит практически для всех распространенных материалов, подвергающихся обработке фрезерованием. В процессе реза станет понятно, достаточно или несколько «прибавить» (но не раньше, чем после 1-го захода).

А вот менее 0,1 пробовать не стоит, разве только при выполнении ювелирной работы с помощью микрофрез.

Начинать фрезерование следует с минимальной подачи – 0,1. В процессе станет понятно, насколько податлив обрабатываемый материал перед конкретной фрезой. Это исключит вероятность слома режущей кромки (зуба) и позволит поставить возможностям станка и инструмента точный «диагноз», особенно если это «чужое» оборудование.

Полезные советы

- Превышение значения оптимальной подачи чревато повышением температуры в рабочей области, образованием толстой стружки и быстрой поломкой фрезы. Для инструмента диаметром свыше 3 мм начинать следует с 0,15, не более

- Если скорость фрезерования детали повысить за счет оптимального использования возможностей оборудования не получается, можно попробовать установить фрезу двухзаходную.

- При выборе инструмента нужно учитывать, что увеличение длины режущей части приводит к снижению подачи и увеличению вибраций.

- Не следует стремиться повысить скорость обработки за счет замены фрезы на аналогичную, но с большим количеством зубьев. Стружка от такого инструмента отводится хуже, поэтому часто приводит к тому, что качество фрезерования резко снижается. В некоторых случаях, при полной забивке канавок, фреза начинает работать «вхолостую». Толку от такой замены никакого.

Вывод

Качественного фрезерования можно добиться только опытным путем. Конкретные станок + инструмент + практический опыт, навыки. Поэтому не стоит слепо доверять даже табличным данным.

Например, в них не учитывается степень износа фрезы, с которой предстоит работать. Не нужно бояться экспериментировать, но начинать всегда следует с минимального значения параметров.

Когда мастер «почувствует» и станок, и фрезу, и обрабатываемый материал, он сам определит, в каком режиме стоит работать.

Фрезерование нержавейки режимы резания

Фрезерование нержавеющей стали

Аустенитная нержавеющая сталь, являющаяся сплавом железа, хрома и никеля, обеспечивает повышенную прочность и высокую коррозионную стойкость деталей, используемых на сегодняшний день в самых разнообразных сферах. Однако при всех преимуществах материала ISO M у него имеются и недостатки.

Никель в сплаве, характеризуемый высокой устойчивостью к коррозии, также придает материалу повышенную твердость, вследствие чего возрастает сложность обработки.

К счастью, имеются приемы, которые помогают справиться с этой проблемой и существенно повысить производительность операций по обработке аустенитной нержавеющей стали.

Вот несколько примеров наиболее эффективных приемов.

Использование остро заточенных твердосплавных инструментов

Традиционно инженеры полагали, что из-за повышенной твердости заготовок из аустенитной нержавеющей стали для их обработки необходима повышенная сила резания. Это предполагает применение более прочных инструментов с отрицательным углом при малой глубине резания и подаче.

Однако данный подход приводит к снижению стойкости инструмента, большей длине стружки, образованию заусенцев, ухудшению качества обработки и нежелательной вибрации. На самом деле усилие резания аустенитной нержавеющей стали ненамного выше по сравнению с обычной сталью.

Большая часть дополнительного энергопотребления связана с характеристиками теплопередачи и деформационного упрочнения.

Резание металлов сопряжено с деформациями, и при обработке стойкой к деформации аустенитной нержавеющей стали выделяется избыточное тепло. Теплоотвод из зоны резания – задача особой важности.К сожалению, кроме сопротивления деформации, аустенитная сталь также имеет пониженную теплопроводность.

Из-за этого заготовка и стружка в процессе обработки поглощают очень мало тепла, и избыточное тепло передается непосредственно на инструмент, что существенно снижает его стойкость.

https://www.youtube.com/watch?v=EQHRnFjPmOg

С другой стороны, применение твердосплавных инструментов решает эту проблему и обеспечивает надлежащую твердость режущих кромок, что позволяет выдержать повышенную температуру при обработке аустенитной нержавеющей стали. Имея более острые режущие кромки, твердосплавные инструменты действительно эффективно режут нержавеющую сталь, а не деформируют ее, что обуславливает меньшее тепловыделение в зоне резания.

Увеличение глубины резания на высоких подачах

Особенность аустенитной нержавеющей стали такова, что чем больше сечение стружки, тем больше тепла она может отвести из зоны резания. Самый эффективный способ получения большой стружки – это увеличение глубины резания и величины подачи.

Большие глубины резания также сократят количество проходов, требуемых для обработки детали. Это важный фактор, поскольку аустенитная нержавеющая сталь подвергается серьезному деформационному упрочнению в течение длительных операций резания.

Однако существуют практические ограничения в интенсивной тактике обработки. Так, в конечном счете интенсивность параметров резания должна определяться мощностью станка, а также прочностью инструмента и самой детали.

Кроме того, инженерам следует пересмотреть процесс чистовой обработки, который традиционно включает в себя большое количество проходов при небольшой глубине резания и малой скорости подачи.

Самая эффективная стратегия – это максимизация данных параметров резания, так как это может повысить стойкость инструмента и качество обработки поверхности детали.

Использование подходящей смазочно-охлаждающей жидкости под высоким давлением

По причине проблемных тепловых явлений при обработке аустенитных нержавеющих сталей применение СОЖ, как правило, является фактором, определяющим эффективность процесса.

Жидкость должна быть высокого качества, с содержанием масла в водомасляной эмульсии минимум восемь или девять процентов по сравнению с тремя-четырьмя процентами, характерными для большинства технологических операций. Чем выше давление подачи СОЖ, тем лучше она обеспечивает теплоотвод из зоны резания.

Для еще большей эффективности рекомендуется использовать специализированные системы подачи смазочно-охлаждающей жидкости, такие как JetstreamTooling производства Seco, которые направляют поток жидкости под высоким давлением непосредственно в зону резания.

Специалисты компании Seco разработали ряд усовершенствованных продуктов и решений, которые обеспечивают эффективную обрабатываемость аустенитной нержавеющей стали ISOM, и ввиду растущего спроса на высокотехнологичные материалы разработки будут активно продолжаться.Источник материала: перевод статьи

Best Practices for Austenitic Stainless Steel (ISO M) Machining,

Cutting Edge Conversation

Автор статьи-оригинала:Дон Грехем (Don Graham),

менеджер по вопросам образования и технического обслуживания

Об авторе статьи

Дон Грехем – менеджер по вопросам образования и технического обслуживания Seco, ответственный за всю образовательную деятельность на территории Североамериканской зоны свободной торговли (NAFTA), испытания новой продукции и оказание различных технических услуг. Вне работы он любит готовить кленовый сироп, восстанавливать старинные тракторы и заниматься фермерством.

Фрезеровка нержавейки на чпу

Компания «Frezernaja-Obrabotka.ru» уже не первый год, оказывает услуги фрезеровки нержавейки на чпу.

За время своей успешной работы, наша компания смогла не только закрепиться и стать лидером в этой области, но и еще завоевать доверие многих крупных клиентов.

Вот уже длительное время, с нами сотрудничают многие крупные предприятия и организации, которым мы постоянно поставляем точно в срок качественные детали, а также предоставляем услуги в сфере фрезеровки на заказ любого металла на многоосевых станках ЧПУ.

Не зря вот уже много лет, наши клиенты отдают предпочтение именно нам, потому что мы – это выгодное вложение средств, а также хорошее соотношение низкой цены и высокого качества.

Основные задачи компании, которые ставим мы

Мы решаем сложные вопросы, связанные с обработкой металла в рекламных сферах, строительстве и промышленности. Мы создаем сегодня не только качественные механические узлы (детали), но и красивейшую рекламную продукцию с 3D объемными фигурами и уникальным красивым дизайном. Компания «Frezernaja-Obrabotka.ru» готова предложить как стандартные варианты решения, так и индивидуальные.

Либо звоните 8 (343) 372-03-98. Доставка по России от 1 дня!!!

- Получить в процессе обработки гладкие и четкие края материалов.

- Осуществлять быструю обработку материла и всех других услуг предоставляемых компанией.

- Резку и обработку стали, нержавейки и цветных металлов, компания может осуществлять под любым наклонным углом.

- Осуществлять качественную фигурную резку, 3D обработку материала.

- Выдавать в результате всех проведенных операций качество и точность изготовленного изделия.

- Предоставлять каждому клиенту индивидуальный подход.

Режим резания при фрезеровании. Виды фрез, расчет скорости резания

Одним из способов отделки материалов является фрезерование. Оно используется для обработки металлических и неметаллических заготовок. Рабочий процесс контролируется с помощью режимов резания.

Суть процесса

Фрезерование осуществляется с целью глубокой черновой и чистовой обработки, формирования определённого профиля поверхности (пазы, канавки), нарезания зубьев на зубчатых колесах, корректировки формы, художественного вытачивания узоров и надписей.

Рабочий инструмент – фреза – совершает главное вращающее движение. Вспомогательным является поступательная подача заготовки относительно ее хода. Этот процесс имеет прерывистый характер.

Его важнейшая особенность, которая отличает от точения и сверления – тот факт, что каждый зуб работает отдельно. В связи с этим, для него характерно наличие ударных нагрузок.Уменьшить их влияние возможно с учетом рациональной оценки ситуации и подбора режимов.

Основные понятия о работе фрезерных станков

В зависимости от способа расположения шпинделя и крепления фрезы в нем, от видов осуществляемых действий и от способов управления, выделяют основные типы фрезеровального оборудования:

- горизонтальные;

- вертикальные;

- универсальные;

- фрезерные станки с ЧПУ.

Основные узлы вертикально-фрезерного станка:

- Станина, в которой размещается коробка скоростей, регулирующая вращение вертикально установленного шпинделя и закрепленной на нем фрезы.

- Стол, включающий в себя консоль с поперечными полозками для крепления и перемещения заготовки и коробку подач, регулирующую движения подачи.

В горизонтально-фрезерных станках инструмент закрепляется горизонтально. А универсальные имеют несколько разновидностей.

Существует универсальное горизонтальное оборудование, для которого характерно наличие оборотности стола и, тем самым, расширение спектра возможных выполняемых работ. Кроме того, имеется широкоуниверсальное, имеющее в своем строении оба шпинделя и позволяющее осуществлять все виды фрезерования.

Фрезерные станки с ЧПУ отличаются наличием программного обеспечения и компьютерного управления. Они предназначены для художественной обработки заготовок, в том числе в 3D-формате.

Классификация фрез

Фрезы – это приспособления для резания. Основные физические параметры, с помощью которых они оцениваются: высота, диаметр, величины фаски и затылования, окружной шаг. Существует их огромное разнообразие, распределяющиеся по различным признакам:

- по типу поверхностей, которые обрабатываются (для дерева, пластика, стали, цветных металлов и др);

- по направлению движения вращения — праворежущие и леворежущие;

- в зависимости от конструкционных особенностей — цельные, напайные, складные (имеют вставные ножи), сварные;

- по форме: конические, цилиндрические, дисковые;

- в зависимости от условий работы и требований к режущей части, могут изготавливаться из различных материалов. К ним относятся: углеродистая инструментальная и быстрорежущая сталь (легированная, с повышенным содержанием вольфрама), твердый сплав (прочный – для черновой обработки, износостойкий – для чистовой). Распространены варианты, когда корпус изготовлен из углеродистой или быстрорежущей стали, а ножи – вставные твердосплавные;

- в зависимости от назначения: цилиндрические, торцевые, концевые, прорезные, отрезные, фасонные.

Наиболее информативные признаки: материал режущей кромки и назначение.

Виды фрез для плоских поверхностей

С целью снятия слоев материала на горизонтальных, вертикальных или наклонных плоскостях, используются цилиндрические и торцевые фрезы.

Инструмент первого вида может быть цельным либо с насадными ножами. Большие цельные фрезеровальные насадки предназначены для черновой обработки, а малые – для чистовой.

Вставные ножи для складных режущих головок могут быть изготовлены из быстрорежущей стали либо оборудованы пластинками из твердых сплавов.

Твердосплавные фрезы имеют большую производительность работы, чем сделанные из легированного стального сплава.

Торцевая применяется для удлиненных плоскостей, ее зубья распределяются на торцевой поверхности. Большие складные используются для широких плоскостей. Кстати, для снятия стружки со сложно обрабатываемых тугоплавких металлов обязательно наличие твердосплавных ножей. Для применения этих групп фрезеровальных приспособлений нужна значительная ширина и длина изделия.

Виды инструментов для художественного фрезерования

Для придания материалу определенного профиля, нанесения узора, формирования нешироких углублений применяются концевые и дисковые фрезеровальные насадки.

Концевая или фреза пазовая распространена для вырезания пазов, узких и криволинейных плоскостей. Все они — цельные или сварные, режущая часть из быстрорежущей легированной стали, может быть наплавлен твердосплав, а корпус сделан из углеродистой стали. Существуют малозаходные (1-3 спирали) и многозаходные (4 и больше). Используются для станков с ЧПУ.

Дисковая — это также фреза пазовая. Она применима для канавок, пазов, нарезания зубов на зубчатых колесах.

Художественное фрезерование осуществляется на древесине, металле, ПВХ.

Виды фрез для обработки кромок

Снятие стружки с углов, придание им рациональной формы, моделирование, разделение заготовки на части можно реализовывать с помощью шлицевых, угловых и фасонных фрезеровальных насадок:

- Отрезная и шлицевая имеет то же назначение, что и дисковая, однако чаще используются для надрезов и отделения лишних частей материала.

- Угловая необходима для кромок деталей и углов. Существуют одноугловые (лишь одна режущая часть) и двухугловые (режущими являются обе конические поверхности).

- Фасонная используется для сложных конструкций. Может быть полукруглой или вогнутой. Часто применяется для нарезания профиля метчиков, зенкеров, спиральных сверл.

Практически для всех типов возможна цельная стальная конструкция либо складная, с наличием вставных твердосплавных ножей. Твердосплавные фрезы имеют качественно более высокие показатели работы и ее продолжительности для инструмента в целом.

Классификация видов фрезерования

Существует несколько классификационных признаков, по которым разделяют виды фрезерования:

- по способу расположения шпинделя и фрезы, соответственно, на горизонтальное и вертикальное;

- по направлению движения, на встречное и попутное;

- в зависимости от используемого инструмента, на цилиндрическое, торцевое, фасонное, концевое.

Цилиндрическая обработка применима для горизонтальных плоскостей, осуществляется с помощью соответствующих фрез на горизонтальных станках.

Торцевое фрезерование можно считать универсальным. Оно применимо для всех типов горизонтальных, вертикальных и наклонных плоскостей.

Концевая отделка обеспечивает формирование необходимого профиля криволинейным канавкам, сверлам и приборам.

Фасонная обработка осуществляется для поверхностей со сложной конфигурацией: углов, кромок, пазов, нарезания зубьев для зубчатых колес.Вне зависимости от вида осуществляемых работ и обрабатываемых материалов, результат должен отличаться высокой гладкостью финишного слоя, отсутствием зазубрин, точностью отделки. С целью получения чистой обработанной поверхности важно контролировать величины подач заготовки по отношению к инструменту.

Встречное и попутное фрезерование

Когда выполняется фрезерование металла встречного типа – заготовка подается навстречу вращательным движениям насадки.

При этом зубья постепенно врезаются в обрабатываемый метал, нагрузка увеличивается прямопропорционально и равномерно. Однако перед врезанием зуба в деталь, он некоторое время скользит, образовывая наклеп.

Это явление ускоряет выход фрезы из рабочего состояния. Используется при черновой обработке.

При выполнении попутного типа – заготовка подается по ходу вращательных движений инструмента. Зубья работают ударно под большими нагрузками. Мощность на 10% ниже, чем при встречном фрезеровании. Осуществляется при чистовой обработке деталей.

Основные понятие о фрезерных работах на станках с ЧПУ

Они характеризуются высокой степенью автоматизации, точностью рабочего процесса, высокой продуктивностью. Фрезерование на станке с ЧПУ осуществляется чаще всего с помощью торцевых или концевых фрез.

Последние – наиболее широко используемые. При этом, в зависимости от обрабатываемого материала, соответствующего типа образующей стружки, заданных параметров программного обеспечения, используются разные концевые фрезы. Они классифицируются по числу заходов спиралей, которые обеспечивают наличие режущих кромок и канавный отвод стружки.

Материалы с широкой стружкой целесообразно фрезеровать с помощью инструментов малого количества заходов. Для твердых металлов с характерной стружкой излома необходимо выбирать фрезеровальные приспособления с большим количеством спиралей.

Использование фрез для станков с ЧПУ

Малозаходные фрезы для ЧПУ могут иметь от одной до трех режущих кромок. Они используются для дерева, пластмассы, композитов и мягких податливых металлов, требующих быстрого отвода широкой стружки. Применяются для черновой обработки заготовок, к которым не ставятся высокие требования. Для данного инструмента характрена небольшая производительность, невысокая жесткость.

С помощью однозаходных осуществляется художественное фрезерование алюминия.

Широко используемыми являются двух- и трехзаходные концевые. Они обеспечивают жесткость более высоких значений, качественный отвод стружки, позволяют работать с металлами средней твердости (например, со сталью).

Многозаходные фрезы для ЧПУ имеют более 4-х режущих кромок. Применяются для металлов средней и высокой твердости, для которых характерна мелкая стружка и высокое сопротивление. Им свойствена значительная производительность, они актуальны для чистовой и получистовой обработки и не рассчитаны на работу с мягкими материалами.С целью правильного выбора инструмента для станков с ЧПУ важно учитывать режим резания при фрезеровании, а также все характеристики обрабатываемой поверхности.

Режимы резания

Для обеспечения нужного качества фрезерованного слоя важно правильно определить и поддерживать необходимые технические параметры. Основными показателями, описывающими и регулирующими фрезеровочный процесс, являются режимы работы.

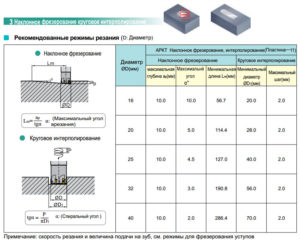

Расчет режимов резания при фрезеровании производится с учетом основных элементов:

- Глубина (t, мм) – толщина металлического шара, который снимается за один рабочих ход. Выбирают ее с учетом припуска на обработку. Черновые работы осуществляются за один проход. Если припуск составляет более 5 мм, то фрезерование проводят в несколько проходов, при этом на последний оставляют около 1 мм.

- Ширина (B, мм) – ширина обрабатываемой поверхности в направлении, перпендикулярном движению подачи.

- Подача (S) – длина перемещения заготовки относительно оси инструмента.

Выделяют несколько взаимосвязанных понятий:

- Подача на один зуб (Sz, мм/зуб) – изменение положения детали при повороте фрезы на расстояние от одного рабочего зуба к следующему.

- Подача на один оборот (Sоб, мм/об) – перемещение конструкции при одном полном обороте фрезеровальной насадки.

- Подача за одну минуту (Sмин, мм/мин) – важный режим резания при фрезеровании.

Их взаимосвязь устанавливается математематически:

Sмин=Sоб*n= Sz*z*n,

где z – количество зубьев;

n – частота вращения шпинделя, мин-1.

На величину подачи также влияют физические и технологические свойства обрабатываемой площади, прочность инструмента и рабочие характеристики механизма подач.

Расчет скорости резания

В качестве номинального расчетного параметра принимают степень быстрого оборота шпинделя. Фактическая скорость V, м/мин зависит от диаметра фрезы и частоты ее вращающихся движений:

V=(π*D*n)/1000

Частота вращения фрезерного инструмента определяется:

n=(1000*V)/(π*D)

Имея информацию о минутной подаче, можно определить необходимое время для заготовки c длиной L:

T0=L/Sмин

Расчет режимов резания при фрезеровании и их установку актуально осуществлять перед наладкой станка. Установление рациональных заданных параметров, с учетом характеристик инструмента и материала детали, обеспечивает высокую продуктивность работ.

Советы для определения режимов

Невозможно идеально подобрать режим резания при фрезеровании, однако можно руководствоваться основными принципами:

- Желательно, чтобы диаметр фрезы соответствовал глубине обработки. Это обеспечит очищение поверхности за один проход. Тут основной фактор – материал. Для слишком мягких этот принцип не действует – существует риск снятия стружки, толщиной большей, чем необходимо.

- Ударные процессы и вибрации неминуемы. В связи с этим, увеличение значений подачи ведет к снижению скорости. Оптимально начинать работу с подачи на зуб, равной 0,15 мм/зуб, а в процессе – регулировать.

- Частота вращения инструмента не должна быть максимально возможной. В противном случае существует риск снижения скорости резания. Ее повышение возможно с увеличением диаметра фрезы.

- Увеличение длины рабочей части фрезы, предпочтение большого количества зубьев понижают производительность и качество обработки.

- Ориентировочные значения скоростей для различных материалов:

- алюминий – 200-400 м/мин;

- бронза – 90-150 м/мин;

- нержавеющая сталь – 50-100 м/мин;

- пластмассы – 100-200 м/мин.

Лучше начинать со средней скоростью, а в процессе корректировать ее в меньшую или большую сторону.

Режим резания при фрезеровании важно определять не только математически или с помощью специальных таблиц. Для правильного выбора и установки оптимальных параметров для станка и нужного инструмента необходимо оперировать некоторыми особенностями и личным опытом.

Режимы и скорость резания при фрезеровании

Фрезерование является одним из основных способов обработки металлических заготовок. Данный процесс выполняется с целью черновой или чистовой отделки и позволяет сформировать определённый профиль поверхности (канавки, пазы), скорректировать форму изделия, нарезать зубья или выточить художественные узоры.

В качестве рабочего инструмента используется фреза, которая совершает вращательные движения. Фрезерная обработка существенно отличается от точения и сверления: при ней каждый зуб работает отдельно, что неизбежно приводит к увеличению ударных нагрузок.

Выбор режимов резания и рациональные расчёты позволяют минимизировать влияние нагрузок.

Оптимальные режимы резания

Данное понятие предполагает создание таких условий, при которых обеспечивается оптимальное сочетание подачи, скорости и силы обработки. При этом необходимо учитывать глубину срезаемого слоя, так как от этого во многом зависит получение заданной чистоты и точности детали.

На каждом металлообрабатывающем предприятии есть нормативная документация, в которой указаны чёткие рекомендации по выбору оптимальных режимов обработки.

На основании данных стандартов разрабатываются карты и определяется техпроцесс, включающий все этапы фрезерования.

В случае если для обработки используется современное оборудование и режущий инструмент, оператор самостоятельно производит необходимые расчёты, так как в нормативах нет подходящих данных.

Особенность фрезерной обработки заключается в том, что режущий инструмент вступает в непосредственный контакт с металлической поверхностью лишь периодически.

Это основная причина возникновения вибраций, образования ударных нагрузок и быстрого износа фрез.

Заранее предусмотреть все тонкости обработки детали невозможно: заготовки отличаются габаритами, формой, размерами, а инструменты имеют свои конструктивные особенности. Однако при расчётах важно ориентироваться на справочные данные.Существует ряд рекомендаций, на которые необходимо обратить внимание при разработке техпроцесса:

- выбор инструмента выполняется с учётом длины режущей части, увеличение которой может привести к снижению подачи и повышению степени вибрации;

- значительное увеличение подачи может привести к повышению температуры в области обработки и образованию толстой стружки, что снижает эксплуатационный потенциал инструмента;

- скорость резания при фрезеровании можно увеличить за счёт установки двухзаходной фрезы.

При разработке техпроцесса не следует ориентироваться исключительно на табличные данные. Только опытным путём можно добиться качественного фрезерования, и поэтому при расчётах важно учитывать характеристики станка и инструмента, степень износа оборудования и оснастки.

Расчёт подачи фрезы

Режимы резания при фрезеровании невозможно определить без расчёта подачи инструмента. При выполнении чистовой операции подача зависит от параметров шероховатости поверхности детали. При черновой обработке расчёты необходимо выполнять, ориентируясь на следующие критерии:

- показатель жёсткости системы «деталь – фреза – станок»;

- материал, из которого выполнена заготовка;

- углы заточки фрезы;

- мощность фрезерного станка;

- материал рабочего инструмента.

Обычно расчёты подачи выполняются по таблицам.

Оптимальные условия фрезерования достигаются путём подбора нужной глубины обработки. Глубина фрезерования – это расстояние между обрабатываемой и обработанной поверхностями или толщина срезаемого слоя.

Данная величина должна быть максимально большой, что позволяет получить необходимую конфигурацию детали за один проход фрезы. Если деталь должна иметь максимально ровную поверхность и чистоту, снятие металлического слоя выполняется в два захода (черновая и чистовая обработка).

В некоторых случаях величина слоя настолько высока, что даже в два захода её снять не удаётся. Необходимую глубину можно обеспечить за счёт двух черновых проходов.

Скорость резания при фрезеровании

Расчет скорости резания можно выполнить по данным, приведённым в нормативной документации. В специально разработанных картах для различных типов фрез и обрабатываемых материалов содержатся все необходимые параметры, поэтому выбрать оптимальные условия не составит никакого труда.

Однако следует обратить внимание, что все приведённые в картах данные указаны для фрезерования одним инструментом при стандартном уровне стойкости фрезы. Если параметры стойкости инструмента отличаются от табличных данных, формула скорости резания должна включать в себя поправочный коэффициент. Коэффициенты разрабатываются на основе целого ряда критериев:

- ширины обработки (для торцевого инструмента);

- механических свойств заготовки;

- величины основного угла фрезы;

- наличия или отсутствия на заготовке окалин.

Нормативные карты для определения скорости содержат сведения о минутной подаче и количестве оборотов. Но важно учитывать и тот факт, что кинематика, сила и технические возможности шпинделя конкретного станка практически всегда отличаются от табличных величин, поэтому оптимальную скорость приходится подбирать в индивидуальном порядке.

Оптимальные режимы для обработки стали на фрезерном станке

В последнее время недорогие фрезерные станки с ЧПУ получили широкое распространение для производства изделий из самых разных материалов.

Благодаря своей компактности, высокой универсальности и удобству использования, фрезерные станки способны заменить целые станочные линии.

Правда иногда эти достоинства оборачиваются «против» самих станков — ведь даже высокая универсальность не предполагает способность станка сделать «всё на свете». Прежде всего, ограничения накладывает твёрдость обрабатываемых материалов.

Классификация станков по материалу на обработку

Каталог любого производителя фрезерных станков с ЧПУ содержит множество моделей. Отличить их по размеру рабочей площади очень легко.

Но как оценить способность той или иной модели обрабатывать твёрдые заготовки? Ведь максимальная мощность шпинделя порой не является достаточной для «силового» фрезерования.

В то же время некоторые «маленькие» модели станков могут оснащаться шпинделями весьма большой мощности (или допускать опциональный «апгрейд» — установку мощного шпинделя).

Для получения ориентира, можно (несколько упрощая) разбить фрезерные станки известных производителей на группы — по возможности «переварить» тот или иной материал:

- настольные граверы — способны лишь на неглубокую гравировку мягких материалов (некоторые модели — цветных металлов); работать по сталям не могут;

- фрезерно-гравировальные станки для древесины, пластика, оргстекла — могут обрабатывать цветные металлы с низкой производительностью (или в «экстремальных» режимах — с гарантированной порчей инструмента);

- фрезерно-гравировальные станки для цветных металлов (латуни, алюминия, меди) — могут осуществлять неглубокую гравировку по сталям и нержавейки;

- фрезерно-гравировальные станки для полноценной работы со сталями (исключая закалённые).

Порядок вышеописанной классификации ранжирует оборудование и по цене — чем выше способности фрезерных станков работать с твёрдыми заготовками, тем больше их стоимость. Таким образом, далеко не каждое предприятие может позволить себе «полноценное» оборудование для высокопроизводительной обработки сталей.

Однако задачи единичного изготовления стальных изделий могут возникнуть у любого предприятия — особенно специализирующегося на индивидуальных заказах. Можно ли успешно провести обработку стальных изделий на «непрофильном» оборудовании?

Особенности обработки сталей

Сталь — это сплав железа с углеродом (доля которого не превышает 2,14%). Благодаря своей прочности, пластичности и твёрдости, сталь широко применяется в промышленности. Сталь хорошо поддаётся обработке, в т. ч.

механической обработке резанием (точением, фрезерованием). Однако обилие марок, неодинаковое поведение при обработке (разная твёрдость, пластичность, склонность к наклёпу и пр.

) делает сталь очень «привередливой» — как в плане режимов обработки, так и в применении различных инструментов.

При фрезеровании сталей типичным видом отказа инструмента является износ/выкрашивание режущих поверхностей фрезы, появление трещин на режущих зубьях, нарост/налипание материала (стружки) на кромки фрезы и т. п.

Это приводит к образованию «рытвин», заусенцев и прочим дефектам обрабатываемой поверхности. Для обеспечения требуемого качества обработки стальных заготовок необходимо выбирать соответствующий инструмент.Фрезерные станки с ЧПУ рекомендуется оснащать специальными фрезами по сталям — из быстрорежущего или твёрдого сплава.

Параметры обработки стали под имеющееся оборудование

Как отмечалось выше, задача обработки стальных заготовок может возникнуть при отсутствии специального оборудования.

В этом случае остаётся использовать специальные фрезы и экспериментальным путём выбирать подходящие режимы резания. Отправной точкой могут служить рекомендации производителя инструмента.

Однако для поиска режимов необходимо помнить о характерных особенностях работы по сталям.

Так для исключения спекания стружки и засорения спиральных канавок фрезы обрабатывать стальные заготовки необходимо на высокой скорости (порядка 150-250 м/мин). При таких режимах происходит значительный нагрев инструмента. Однако использовать СОЖ следует крайне осторожно! Ведь твёрдосплавные фрезы рассчитаны на работу при высокой температуре.

А периодическое опрыскивание СОЖ (даже при постоянной подаче жидкости) могут приводить к скачкообразному изменению общего поля температур. Как следствие — термические трещины на режущих кромках твёрдого сплава. Выходом может быть замена жидкостного охлаждения фрезы на обдув воздухом.

Или работа вовсе без охлаждения — если такой режим выдержит твёрдосплавная фреза.

Другой причиной поломок твёрдосплавных фрез является ударная нагрузка. При недостаточной общей жёсткости фрезерного станка (недостаточно для обработки сталей, а не в принципе «плохой») возникают вибрации, инструмент начинает «отскакивать» от поверхности заготовки.

В результате на детали образуются рытвины, а режущие кромки твёрдосплавной фрезы скалываются. Решение этой проблемы уже не так очевидно. «Подручными средствами» повысить жёсткость станка не удастся.

Остаётся лишь снизить подачу, но таким образом обработка стали может оказаться затруднённой.Следует отметить, что фрезы из быстрорежущей стали не так чувствительны к вибрациям. А их применение допускает использование СОЖ и некоторого «форсирования» режимов обработки. Поэтому в случае проблем с твёрдосплавными фрезами (из-за низкой жёсткости станка) для обработки стальных заготовок можно воспользоваться фрезами из быстрорежущей стали.