Самодельный инструмент и приспособления столяра

Самодельный инструмент и приспособления столяра

Чтобы сделать жилье комфортным и приятным, потребуется сложная техника. Она в несколько раз упрощает домашний труд, но для ее обслуживания нужны некие навыки и знания. Мало людей знают все возможности новейших инструментов и применяют их не в полной мере. Если их слегка изменить, можно получить прекрасные самодельные инструменты для мастерской, где создаются настоящие шедевры.

- Самодельные инструменты

- Новейший верстак

- Трубогиб

Если покупать модели знаменитых брендов, они окажутся прекрасными и надежными помощниками. Помимо этого, нужны устройства для раскладывания и закрепления изделий в процессе их обработки. А на даче можно использовать простой столярный верстак.

По мере накопления инвентаря у домашнего мастера его стоит сортировать по следующим разделам:

- Слесарные и столярные приспособления.

- Различные устройства и приборы.

- Электрическое оборудование.

Создавая инструменты своими руками, мастер использует стеллажи, ящики и шкафчики. Поддержание инструментов в чистоте и порядке дает шанс создать хорошую обстановку для работы и обеспечить долгую сохранность приспособлений.

Самодельные инструменты

Обработка дерева очень популярна в домашнем хозяйстве. В качественные самодельные инструменты для мастерской, прежде всего, войдет верстак. Он должен подходить человеку по высоте. Его крышка находится на уровнях согнутых ладоней. Если необходимо ее приподнять, внизу на шпонках ставят бруски определенной толщины.

Новейший верстак

Стандартный верстак сделан из крышки с разными тисками. Эта конструкция нужна для создания изделий своими руками. Она плохо подходит к работе с электрическими приспособлениями из-за того, что заготовки иногда сложно закрепить. Можно приобрести новый компактный верстак MASTER cut 1000 стоимостью 12 тысяч рублей, который должен складываться.

На него можно поставить ручные инструменты: циркулярную пилу, лобзик или фрезер. Но потом его нужно будет переделывать. Отличные характеристики у верстака Festool MFT 3. Однако цена 30 тысяч рублей заставляет подумать. Мастер спокойно сможет сделать самодельные инструменты для домашней мастерской, работающие на том же уровне.

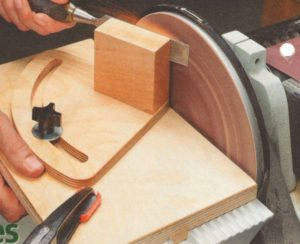

- Чтобы изготовить верстак, понадобится качественная фанера без сучков. Толщина должна быть не менее двадцати мм. Присоединив на нем снизу электрический лобзик, можно будет распиливать доски и маленькие бруски вдоль, поперек, под углом, а также делать усложненные криволинейные профили. Приспособления выполняют вспомогательные функции циркулярной и ленточной пил.

- Вначале создается столешница. В ней выпиливается паз в виде дуги для установки направляющей, которую можно будет менять под любым углом. Под лобзик также создается направляющая с прорезью. Ее ширина определяется под размер подошвы приспособления.

- Из фанеры стоит сделать бортики и присоединить их к столешнице для придания полной жесткости. Ножки верстака изготавливается из бруска. Можно сделать каркас из металла, а потом присоединить к нему винтами столешницу. Тогда конструкция выйдет легкой и крепкой. Направляющие внизу крепятся к столешнице специальными гайками для мебели.

- Лобзик ставится снизу крышки верстака, словно вверх ногами. Сверху останется видимой лишь пилка. Для удобства использования лобзика ставится вспомогательный выключатель. Направляющая тоже должна быстро сниматься, чтобы можно было спокойно заменить пилу приспособления. Для простого доступа к нижней части столешницу можно сделать откидной, на шарнирах.

- Верстак займет немного места и может быть поставлен даже дома. Для этого его делают складным, чтобы можно было спокойно разобрать и унести в шкаф или кладовку.

Приспособление для дачи

Для работы на дачном участке или в загородном доме необходим качественный верстак. Столешницу делают из толстой доски длиной до двух метров. Не будет лишним, если ее еще немного закрепить саморезами.

Внизу по периметру столешницу обшивают брусом. Ножки стола делают в виде квадратного сечения 120 на 120 мм. Их можно закопать в землю или присоединить к железобетонной основе.

Вся конструкция должна обрабатываться антисептиком, к тому же она покрывается олифой.

Когда верстак установлен, на нем монтируют устройства своими руками: направляющие, приборы для крепления заготовок и электрического инструмента.

Трубогиб

В подсобном хозяйстве нужно иметь инструмент для того, чтобы сгибать трубы из металла. Простое приспособление для сгибания труб — это плита из стали с приваренными штырями.

Вставляя между ними заготовку, ее можно согнуть под нужным углом. В таких простых устройствах труба мнется на местах сгиба. Чтобы этого не произошло, надо полностью заполнять трубу песком.

Еще может помочь подогрев паяльной лампой, которая есть у всех мастеров.

Самодельные инструменты и приспособления

В жизни каждого человека хоть раз возникает необходимость в тех или иных инструментах, либо иных приспособлениях для выполнения определенной работы.Как правило, требующиеся инструменты можно купить в специализированных магазинах, одолжить у знакомых или, в крайнем случае, заказать их изготовление у квалифицированных специалистов.

Однако бывают случаи, когда приобрести нужный инструмент невозможно, либо на его покупку элементарно не хватает денег.В таких ситуациях помогают самодельные инструменты и приспособления, изготовленные своими руками из недорогих материалов.В данном разделе сайта публикуются такие самоделки, как с инструкциями по изготовлению, так и без них.

Вы также можете добавить собственные самодельные инструменты и приспособления.

Подсказка для мастера

Даже пользуясь инструментом длительное время, мы все равно часто забываем, где конкретно он висел и вешаем в итоге не на тот гвоздик.Решить данную проблему можно очень простым способом – просто обвести каждый из инструментов по контуру карандашом или маркером.

Теперь все всегда будет на своих местах.

Самодельные инструменты и приспособления своими руками — Токарь Мастер

Всем известно, что у хорошего хозяина, должна быть своя домашняя мастерская, в которую необходимо установить оборудование для выполнения различных видов работ. Какие-то станки и приспособления можно купить, а некоторые можно сделать и своими руками. Самодельные станки и приспособления для домашней мастерской — предмет гордости мастерового хозяина.

Конечно, невозможно предугадать, что именно может понадобиться в определенный момент, поэтому рассмотрим самые основные. То есть такие самодельные приспособления для домашней мастерской, которые будут необходимы в вашей мастерской и гараже больше всего.

Что нужно мастеру

Сегодня существует огромное множество станков и приспособлений, многие варианты таких приспособлений реально изготовить своими умелыми руками. Особенно талантливые конструируют станки с широким выбором функций.

Приведем пример. Из самой обыкновенной дрели, можно сделать приспособление для домашней мастерской, которое можно использовать как:

- Циркулярную пилу;

- Шлифовальный станок;

- Как точило;

- Токарный станок;

- Отрезной станок.

Давайте теперь приступим к изготовлению самодельных станков для домашней мастерской из дрели. В первую очередь необходимо закрепить старую дрель на станину, можно дрель прикрепить и к доске, используя ее вместо станины. При этом толщина доски должна быть не меньше 25 мм.

Место на столе, на котором будет размещён самодельный станок, следует выбрать с учетом размера точильного камня, фрезы, диска для циркулярной пилы или круга для шлифовки.

Для закрепления дрели нужно использовать только резьбовую шпильку с гайкой для «мертвой» фиксации, также следует использовать эпоксидную смесь. Дополните крепление для жесткости штифтом 2 мм в диаметре. Основа под станок с множеством функций готова.

В хозяйстве все пригодится

Циркулярный станок очень просто изготовить из обычной ручной циркулярной пилы из магазина. Её следует прикрепить к выбранной заранее станине и закрепить на каркасе.

Правда, такой циркулярный станок не будет тянуть очень большие нагрузки, но для домашнего пользования будет подходить отлично.

И вы сможете изготовить такой станок абсолютно индивидуальным, подходящим под ваш рост для удобства, чтобы стоять и работать за ним было комфортно.

Самоделки для гаража и домашнего мастера могут быть абсолютно разными. Трубогиб обязательно пригодится домашнему мастеру. Не секрет, что благодаря трубогибу можно выгибать трубы из любого металла. Зачем гнутые трубы? Они понадобятся при постройке теплиц, парников, монтажа парового отопления и еще много для чего, что придумает пытливый и изобретательный ум мастера.Для конструирования самого простого вида трубогиба следует выпилить один край доски полукругом. Эту заготовку необходимо прикрепить к очень устойчивой поверхности. И обязательно прикрепить ограничительную деталь. Она должна располагаться на определенном расстоянии от деревянной заготовки, именно в это пространство и будет вставляться нужный конец трубы.

Мастерская настоящего хозяина отличается полным порядком, поэтому кроме станков, верстака можно сделать самодельные приспособления для мастерской, где будут храниться инструменты, сверла, гвозди, шурупы и другие мелочи.

Мастерам улова

У любителей рыбалки, как и у других мужчин с «золотыми руками», тоже должна быть своя мастерская. Мастерская рыболова — это иной мир, и самоделки, которые здесь создаются своими руками — тоже иные.

Ведь они изготавливают грузики, балансиры разных видов, воблеры и даже снасти для хорошего улова.

Поэтому специально для наших рыболовов, которые придумывают и мастерят различные самоделки и приспособления своими руками, просиживая часами в своих домашних мастерских, мы расскажем о процессе изготовления воблера.

Воблер — самая востребованная приманка, как считают бывалые спиннингисты. Мастерить воблеры можно как из пенопласта, так и из дерева. Процесс изготовления таков:

- Следует вырезать заготовку формой, которая напоминает небольшую рыбку.

- Устанавливаем петельки для крепления тройников.

- После установки петель, покрываем заготовку лаком (обязательно водостойким) и высушиваем в течение 10 часов.

- После сушки вешаем на заготовку тройники.

- Опускаем новый воблер в воду и устанавливаем на нем грузики, с помощью которых можно подобрать оптимальный уровень плавучести.

- Для придания воблеру собственной подвижности нужно вклеить лопасть, с помощью которой он самостоятельно будет «играть» на воде.

Осталось его лишь разукрасить по своему вкусу. Он будет особенным, ведь его изготовили вы, собственными руками, и на рыбалке такой воблер обязательно принесет удачу в виде большого улова.

Теперь подведем итоги

Мастерить можно все, что угодно: от различного рода станков и приспособлений для гаражей и мастерских до рыболовных приманок, снастей. Главное — знать некоторые хитрости при изготовлении и включать фантазию.

Мастерская рыболова может пополниться и другими самоделками, которые, просмотрев видео на нашем сайте, любой мастер сделает своими руками. Это точно будет полезно, может, после просмотра вы станете обладателем полезной приманки или удочки.

Если вы увлекаетесь разными самоделками, то можете проявить смекалку и начать на этом зарабатывать. Вы сможете мастерить разные станки и приспособления для мастерских и гаражей другим людям.

Самодельные приспособления для работ по дереву

“Пильный ящик” (рис. 1)

Это приспособление предназначено для распиловки брусков и досок под углами. Распиливаемый брусок помещают в приспособление и зажимают винтом. Пила вводится в пропилы корпуса, и брусок распиливают. Если требуется особо точная работа, не допускающая даже мелких сколов древесины, обрабатываемый брусок заклинивают дощечкой.

Приспособление состоит из корпуса и ползуна с винтовым зажимом. К дну корпуса четырьмя шурупами крепится дощечка из твердых пород древесины — бука, дуба или ясеня. Она нужна для того, чтобы предотвратить сколы древесины при окончании распиловки.

Корпус можно изготовить из мягкого алюминиевого профиля. Если подходящего профиля у вас нет, соберите корпус из двух уголков и швеллера.

Ползун сделайте из стали или дюралюминия. В верхней полке нарежьте в отверстии резьбу под зажимный винт. Кстати, его необязательно делать по центру, винт можно немного сместить в сторону, и тогда вы сможете зажимать бруски даже небольшой толщины.

В щечках корпуса делаются пропилы для пилы, обычно шесть — два для распиливания брусков под прямым углом и четыре — под углом 45°. Пропилы под другими углами делают по мере необходимости. Ширина пропила должна быть чуть больше ширины разведенных зубьев пилы.

Столярный зажим (рис. 2)

Это приспособление позволяет закреплять деревянные заготовки в различных положениях.

Принцип действия зажима прост. Он крепится к столу, а к нему любой струбциной, необязательно такой, как показана на рисунке, притягивается обрабатываемая деталь.

Корпус приспособления изготавливается из обрезков стального проката: швеллера, уголков. Детали тщательно подгоняют друг к другу, а затем сваривают между собой.

Можно обойтись и без сварки, склепав соответствующим образом заготовки. Особое внимание при изготовлении корпуса нужно обратить на его прочность и точность сборки деталей.

Зажимный винт сделайте из стального прутка диаметром 8 мм и шайбы диаметром 25—30 мм.

Фрезерная насадка (рис. 3)

Чтобы работать было удобнее, на конец валика насаживается ручка. Валик с фрезой зажимается в электродрели. Нужно использовать высокооборотную дрель, с числом оборотов, близким к 3000 оборотов в минуту.

В этом случае частота обработки будет лучше.

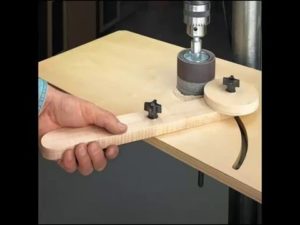

Кондуктор для нагелей (рис. 4)

Современная щитовая мебель собирается нередко на деревянных гвоздях — нагелях. Кондуктор потребуется вам, если вы будете изготавливать мебель сами. Он позволяет полностью исключить разметку. Приспособление состоит из корпуса и ручки.

В корпусе кондуктора проделаны отверстия для сверла, прорези для нагелей и шлицов упорных щечек. Для сверла вам еще потребуется ограничительная шайба (она удерживается на сверле винтом).

Кондуктор, показанный на рисунке, предназначен для сверления нагелей диаметров 7, 9, 12 мм.

Работают приспособлением так. Вначале сверлят отверстия для нагелей. Приспособление устанавливают на торец щита, чтобы центр будущего отверстия пришелся на половину толщины щита. Затем в кондуктор вставляют щечки (уголки) и зажимают их болтиками.

На этом установка приспособления заканчивается, и можно приступать к сверлению. Сверло опускают в соответствующее отверстие и сверлят до тех пор, пока оно не упрется ограничителем в кондуктор. Ограничитель заранее устанавливают на необходимую глубину сверления. Затем приспособление передвигают и сверлят новое отверстие и т.

д. В готовые отверстия вставляют нагели — можно делать для них отверстия во втором (сопрягаемом) щите. На рисунке 4 показано, как выполняется эта операция. Первый щит кладется поверх обрабатываемого, чтобы нагель вошел в паз кондуктора. Приспособление прижимают к торцу первого щита и сверлят отверстие во втором.

Затем кондуктор переставляют на следующий нагель и снова сверлят отверстие и т. д.

Во время работы необходимо следить, чтобы приспособление было крепко прижато как к обрабатываемому щиту, так и к щиту с нагелями.

Изготовлено приспособление из металла. Так как отверстия в кондукторе сравнительно быстро разбиваются при сверлении, их с самого начала нужно укрепить стальными втулками.

Рисунки М. Симонова

Инструменты, материалы, секреты умельцев. / Самоделка.net – Сделай сам своими руками | Самоделки. Полезные советы и рекомендации домашнему умельцу

91 читатель, 67 топиков

Инструменты, материалы, различные приспособления для работы — инструции по их самостоятельному изготовлению и применению. Секреты умельцев и мастер классы.

- Создан 28 января 2011

- Топиков 67

- Подписчиков 91

- 0.00

Администраторы (1)

admin

Модераторы (0)

Модераторов здесь не замеченоСегодня немного теории, поговорим про зенкование. Чем его сделать и как потом закрутить болт под потай.

Читать дальше →

Сегодня простой и быстрый мастер класс, скорее даже совет. Мы будем учиться как дрелью просверлить ровное отверстие в том случае если нет сверлильного станка или работать им невозможно или если нет «заводских шаблонов» для сверления.

Читать дальше →

Случается что нужно взять с собой набор бит, так сказать «походный» вариант и в этом случае для них нужен небольшой бокс — коробка для сверл или как я ее называю переноска. Давайте смастерим подобную своими руками…

Читать дальше →

Корпусная мебель как известно чаще всего сделана из плит, а это значит что при активной эксплуатации время от времени приходится ее ремонтировать. То крепление открутится, то петля ослабнет.

Но постоянно подтягивать шурупы на соединениях не удастся, когда-то они расшатаются и вывалятся это же ДСП…Для такого случая дадим простой и краткий совет и мастер-класс как провести ремонт креплений выдвижных ящиков и петель корпусной мебели своими руками.

Читать дальше →

Сколы, треснувшие или разбитые плитки на полу, на стене или других поверхностях обычное дело в нашей жизни. Но мириться с этим мы не будем и сегодня попробуем заменить треснувшую плитку самостоятельно.

11 простых самодельных станков нужных в любой мастерской

В этой публикации я решил сделать подборку самодельных станков которые уже были на канале. К каждой позиции будет краткое описание и ссылка на подробную, пошаговую публикацию.

Но прежде чем начать:

Перед тем как приступим к обзору хотелось бы предупредить, что самодельные станки могут быть очень опасны, если их неверно проектировать, собирать или использовать. Решение собирать какой то станок вы принимаете на свой страх и риск. И конечно же не забываем про технику безопасности.

1 — Простая циркулярная пила из обычной дрели

циркулярная пила из дрели

В этой публикации из обычной дрели мы сделаем простенькую циркулярную пилу с параллельным упором. Конечно же эта подделка не заменит полноценный станок, но на первое время она может здорово выручить.

Подробнее тут: «Простая циркулярная пила из обычной дрели«

2 — Очень простой мини шлифовальный станок

мини шлифовальный станок

Часто бывает нужно обрабатывать небольшие изделия и заготовки и тут-то маломощное, и хрупкое оборудование может очень и очень пригодится. Ну, что давайте соберем мини шлифовальный станок для небольших заготовок и изделий.

Подробнее тут: «Очень простой мини шлифовальный станок своими руками — пошаговая инструкция«

3 — Простая направляющая для ручной циркулярной пилы

направляющая для циркулярки

Конечно же есть ручные циркулярки с направляющими в комплекте, но стоят они весьма недурно, так, что давайте сообразим простенькую направляющую для обычной ручной циркулярной пилы.

Подробнее тут: «Простая направляющая для ручной циркулярной пилы«

4 — Делаем ручной фрезер из обычной дрели

фрезер из дрели

Конечно, полноценным станком это не назовешь, но в итоге вместо дешевого инструмента у нас будут возможности дорогого. Фрезер, просто незаменимый инструмент, но у начинающего мастера его просто может не быть. Выход прост, можно сделать ручной фрезер из простой дрели своими руками, и пользоваться им до тех пор, пока не появится возможность купить настоящий.

Подробнее тут: «Делаем ручной фрезер из обычной дрели своими руками«

5 — Простой распиловочный станок из ручной циркулярной пилы

распиловочный станок из циркулярки

С помощью пары брусков и алюминиевых угольников можно соорудить очень качественный станок, или скорее, жесткую направляющую для циркулярки. Подобное приспособление позволит намного ускорить и облегчить работу с циркулярной пилой.

Подробнее тут: «Простой распиловочный станок из ручной циркулярной пилы«

6 — Распиловочный станок из лобзика

распиловочный станок из лобзика

Можно приспособить лобзик вместо ленточной пилы, а можно сделать весьма неплохой распиловочный станок. В итоге у нас получится импровизированная погружная пила из электролобзика.

Подробнее тут: «Распиловочный станок из лобзика своими руками — пошаговая инструкция«

7 — Простой сверлильный станок из шуруповерта

сверлильный станок из шуруповерта

Очень часто, при изготовлении разнообразных изделий, нам нужно делать отверстие строго под углом 90 градусов. Сделать такое отверстие «на глаз» практически невозможно. Для этого дела можно с легкостью приспособить шуруповерт, всего пару часов и у нас в руках окажется очень неплохой сверлильный станок.

Подробнее тут: «Простой сверлильный станок из шуруповерта своими руками«

8 — Большой сверлильный станок из дрели

большой сверлильный станок из дрели

Сделать отверстие точно под углом 90 градусов обычной дрелью дело не простое. Самодельный сверлильный станок не просто облегчит эту задачу, но и даже расширит функционал дрели. Давайте посмотрим, как можно собрать качественный сверлильный станок.

Подробнее тут: «Делаем сверлильный станок из дрели своими руками«

9 — Ленточная пила из электролобзика

ленточная пила из электролобзика

При желании обычный электролобзик можно успешно трансформировать в ленточную пилу. Если вы собрались вырезать не очень толстые фигуры из фанеры или дерева, то этот станок придется вам по вкусу.

Подробнее тут: «Ленточная пила из электролобзика своими руками«.

10 — Ленточный шлифовальный станок из дрели

ленточный шлифстанок из дрели

Приходится часто шлифовать дерево или другие материалы, и надоело делать это в ручную? Обычная ручная дрель позволит весьма облегчить данный процесс!

Подробнее тут: «Ленточный шлифовальный станок из дрели своими руками«

11 — Токарный станок из дрели

токарный станок из дрели

Токарный станок — вещь, весьма полезная и поможет решить множество задач. Приложив немного усилий из обычной ручной дрели можно получить весьма неплохой токарный станок, который как минимум поможет протянуть до того времени, когда в мастерской появится настоящий.

Подробнее тут: «Токарный станок из дрели своими руками. Часть 1«, «Токарный станок из дрели своими руками. Часть 2«

Если вам была интересна и полезна статья, то обязательно, просто обязательно ставим лайк и подписываемся!!! Так же не забываем про канал, там тоже все интересно. Все предложения, пожелания и критику шлите на badart@yandex.ru или же в комментарии под публикацией!

Самодельные станки для домашних мастерских

Гараж или мастерская в частном доме — помещение, в котором мужчины проводят значительную часть своего времени. Большинство работ хозяева стараются выполнять самостоятельно, но не всегда это возможно без дополнительного оборудования. Покупать фабричные инструменты дорого, поэтому отличной альтернативой станут самодельные станки.

Назначение и виды

Сделать станки-самоделки своими руками — вполне осуществимая задача. Они незаменимы в домашней мастерской и помогают решать многие задачи, такие как:

- обработка металлических заготовок, так как в быту часто приходится что-то затачивать или сверлить;

- работа с древесиной.

Цена профессиональных инструментов высока, поэтому самодельные станки и прочие приспособления, изготовленные самостоятельно, очень востребованы.

Стандартный набор в мастерской включает:

- верстак столярной обработки;

- устройство для заточки режущих предметов;

- приспособление для заточки свёрл;

- станки для сверления;

- прессовочный механизм;

- отрезной станок с использованием дисков.

Столярный станок

Изготовление самодельных станков своими руками начинается с набросков чертежа. Основными деталями самодельного столярного станка являются:

- Рабочая поверхность. Необходимо запастись древесиной, толщина которой не менее 6 см. Доски лучше выбирать узкие, из дуба, граба или бука. Для продления срока службы их предварительно обрабатывают олифой.

- Самодельные тиски. Размеры изделия могут быть разными. По желанию устанавливают зажимы нескольких типов. Для создания массивных тисков выбирают древесину. Для маленьких слесарных тисков используют стальные заготовки.

- Основа столярного верстака. Для нее подойдут липа или сосна. Укрепляется конструкция посредством продольных планок, что существенно повышает устойчивость станка.

Работать удобнее, если рядом размещены полки. Самый удачный вариант их расположения — непосредственно над рабочей поверхностью. Полки бывают фиксированными или выдвижными.

Оптимальным линейным параметром столярного станка является длина, не превышающая 1 м. При установке пары тисков длину немного увеличивают.

По модификации различают:

- мобильные;

- стационарные;

- складные универсальные станки.

Простая конструкция

Деревообрабатывающий станок простой конструкции изготавливается следующим образом:

- Из толстых досок (0,7×2 м) изготавливается щит. Для их соединения используются гвозди — их забивают и загибают с обратной стороны.

- Для того чтобы во время работы инструменты не скатывались, по периметру рабочей поверхности монтируют небольшой бордюр. Для этого бруски с сечением50 x50 мм прибивают с торцевой стороны.

- Для устройства опор выбирают бруски размерами 12x12x130 см. Подгонять высоту опор нужно с учётом запросов мастера, который будет работать за станком. Главное условие при этом — комфорт. Нужно учесть, что после установки крышки высота станка увеличится на 8−10 см. Далее необходимо сделать разметку на земле и углубить брусья на 20−35 см.

- К опорам прикрепляют перекладины, в качестве которых выступают широкие планки в 20−40 см от уровня земли. Соединения выполняют саморезами по дереву. Сверху устанавливают подготовленный заранее деревянный щит.

Не стоит крепить крышку с помощью гвоздей, лучше использовать саморезы, так как во время забивания крепежа можно повредить нижний каркас конструкции.

Сборка универсального станка

Технология изготовления универсального станка мало отличается от предыдущей.

Соединения лучше выполнять с помощью крепёжных болтов. Кроме этого, складной универсальный верстак предполагает установку выдвижных ящиков, в которых будут храниться инструменты.

Пошаговая инструкция по сборке:

- Начинают с установки опор и соединения их горизонтальными перемычками. Перед монтажом, на перемычках с помощью молотка и стамески делают пазы для болтов, гаек и шайб.

- После установки перемычек в необходимых местах высверливают сквозные отверстия. В них вставляют болты и стягивают их гайками.

- Перемычки устанавливают из расчёта: 2 штуки с каждой стороны. Дополнительно делают перекладины непосредственно под столешницей, по центру. Они будут использоваться для выдвижных ящиков. Устанавливают перекладины с шагом, равным ширине ящика.

- Рабочая поверхность также прикрепляется болтами. На торцах опор предварительно подготавливаются углубления, а на столешнице — сквозные отверстия. При фиксации болтов головки утапливают приблизительно на 1−2 мм.

Как сделать тиски

Главный элемент самодельного станка — тиски. Для них необходимо приобрести специальные крепежи — шпильки, которые легко найти в строительных магазинах.

Следующая деталь, которая является основополагающей в конструкции, — винтовой штырь. Именно с его помощью будут зажиматься или ослабляться предметы в тисках. Минимальное диаметральное сечение винта составляет 20 мм, а длина — 15 см. При этих параметрах разъём станка будет составлять 8 см. Чем больше винт, тем больше разъём тисков.

Зажим осуществляется за счёт губок. Одна из них фиксированная и крепится непосредственно к столешнице, вторая подвижная. Губки изготавливают из сосновых досок. Параметры: 20x18x500 мм.

В них проделывают отверстие с диаметром, соответствующим размерам винтового стержня. Затем сверлом № 10 делают отверстия под крепёжные шпильки.

Для удобства выполнения работ рекомендуется губки соединить между собой гвоздями, а в конец монтажа удалить их.

Токарный верстак

Основным элементов в токарном верстаке является станина. Именно от неё зависит удобство работы на станке, а также его устойчивость. Изготовить деталь можно как из дерева, так и из металла.

Составляя чертёж верстака, необходимо продумать вариант движка. Чаще всего его скорость составляет 1500 об/мин, а мощность — 200−250 Вт. Если планируется обработка крупных предметов, то мощность должна быть больше.

Ещё одним элементом токарно-копировального станка своими руками является ручной фрезер. Его крепят на фанерную площадку. Толщина фанеры — 12 мм с габаритами 20х50 см. В основании проделывают отверстия для монтажа фрезы и для крепежей. К фрезеру будут крепиться и опоры из брусков — они обеспечат большую устойчивость конструкции.

Станок по дереву

Для токарного станка по дереву своими руками лучше выбрать стальной профиль, имеющий толстые стенки. Для повышения прочности необходимо устройство двух опор. На них устанавливается станина. Соединение осуществляется пазовым типом. Предварительно заготавливаются опорные платформы.

Вот несколько нюансов устройства самодельного станка:

- Для приведения в действие используется электрический двигатель, который можно снять со старых приборов — насосной станции или стиральной машины.

- Для задней бабки нужна головка дрели с высокими показателями мощности.

- Для передней бабки подойдёт покупной производственный шпиндель с 3−4 штифтами. С их помощью обеспечивается движение заготовки по вращательной оси.

- Рабочей поверхностью может быть стол любой конструкции. Главное — его устойчивость и комфорт мастера во время выполнения работ.

- Шкив соединяет переднюю бабку с электромотором.

- Для обеспечения работы верстака нужен и набор резаков. Их приобретают в магазине или изготавливают собственноручно из инструментальной стали.

Изготовление резцов

Заготовки для изготовления резцов должны обладать соответствующей прочностью и твёрдой кромкой, отвечающей за резьбу, и надёжно вставляться в фиксатор.

Для изготовления резцов подойдут:

- Небольшие отрезки прутов из стали, соответствующие размерам деталей и имеющие квадратное сечение.

- Вышедшие из строя напильники и рашпили, на которых отсутствуют сильные надколы или трещины.

- Рессоры автомобиля. Предварительно заготовке придают форму квадрата — с помощью сварки или автогена.

Для установки резцов на станке нужен специально модифицированный корпус с деталями для монтажа. Все элементы должны быть из высокопрочного материала, способного выдержать серьёзные нагрузки.

После того как резец изготовлен, его затачивают. Для повышения прочности режущую часть закаливают, нагревая до нужной температуры и опуская в машинное масло. Повторив этот процесс несколько раз, получают прочный инструмент.

Мини-станки в быту

Кроме массивных верстаков, популярны и самодельные мини-станки для домашней мастерской. Одно из них — устройство для заточки ножей.

Точило изготавливается из двигателя, снятого со старой стиральной машины, мощностью 220 Вт. При необходимости ее увеличивают до 400 Вт, подобрав альтернативный вариант двигателя.

Детали станка для заточки ножей:

- трубка для фланца;

- гайка для крепления камня на шкиве;

- металлическая заготовка для защитного кожуха толщиной 2−2,5 мм;

- точильный камень;

- шнур электрический с вилкой;

- брусок из металла или древесины для установки станины.

Фланец изготавливается в полном соответствии с размерами втулки, встроенной в мотор. На неё же будет надеваться и точильный камень, поэтому на одной из сторон делается резьба.

Деталь запрессовывается с обратной стороны с помощью нагрева. Зафиксировать ее можно с помощью болта или сварки.

Важно! Резьба нарезается в противоположную сторону к направлению вращения вала. В противном случае фиксирующая гайка будет слетать.

Кабельный шнур с вилкой присоединяется к обмотке. Устанавливается станина, а к ней крепится прибор.Самодельные станки своими руками станут отличными помощниками в повседневной жизни и помогут существенно сэкономить на покупке оборудования. Кроме того, такой станок — предмет гордости мастера, поэтому работать за ним намного приятнее и комфортнее.

Понравился пост? Поделись с друзьями и оцени публикацию. Тебе не трудно, а автору приятно. Спасибо.

(4 Голосов, в среднем: 5,00 из5)

Загрузка…

Подписывайся на наши новости !

Самодельный инструмент и приспособления своими руками: пошаговое изготовление

Простые самодельные тиски

В этой статье мы расскажем о технологии изготовления тех инструментов, которые крайне необходимо иметь в доме. Они используются не только во время выполнения различных слесарных или столярных работ, но и в бытовых целях.

Тиски из куска трубы

Промышленные тиски – довольно простая конструкция с инженерной точки зрения, технология изготовления также не относится к категории сложных. Но компании продают их по довольно высокой цене, единственное реальное объяснение такому положению – желание получить максимальную прибыль.

Мы расскажем, как можно в домашних условиях сделать функциональный инструмент с минимальными потерями времени.

Тиски, изготовление которых будет описано пошагово

Что касается материалов, то абсолютное большинство можно найти на пунктах приема металлолома. Соответственно, их стоимость приближается к нулю.

Шаг 1. Зажмите кусок толстостенной трубы (толщина не менее 4 мм, диаметр 150 мм и длина 100 мм) и болгаркой с диском по металлу разрежьте ее на две равные половинки.

Немного ниже в этой статье мы расскажем, как сделать простейшее приспособление для нахождения центра круглых заготовок. Это очень важный момент для изготавливаемых нами тисков, если оно не выполнено, то во время пользования будут возникать дополнительные нагрузки. Они уменьшают силу сжатия и увеличивают риски механических поломок тисков.

Шаг 2. Подготовьте усиленные завесы. Во время сжатия губок на них действуют значительные усилия, в магазинах таких прочных моделей нет. Завесы изготавливаются в несколько этапов.

- Отрежьте металлическую трубку, ее длина должна равняться длине разрезанной большой. Диаметр трубки не менее 10 мм, толщина стенки ≥1 мм.

- Разделите трубку на 5–6 частей, длина каждой около сантиметра, конкретное количество зависит от общей ширины тисков. Отрезайте аккуратно, все плоскости надо делать только под углом 90°, в противном случае петли не будут правильно работать, при открывании/закрывании губки клинят. Наденьте завесы на металлическую ось соответствующих размеров.

Разрезанная на части трубка

- Приварите их к трубе. Для этого зажмите заготовку в тиски и точно выровняйте положение половинок.На фото показано, как расположить заготовки

Вначале завесы надо с каждой стороны фиксировать через одну, швы должны быть очень прочными, контролируйте качество, устраняйте пропуски.

Швы следует накладывать с двух сторон, после проварки первой снимите заготовку, раскройте ее и закрепите втулки с обратной стороны.

Накладывание швов изнутри

- Очистите заготовки от ржавчины и подготовьте их к покраске.

Шаг 3. Сделайте губки. Для этого из куска листовой стали следует вырезать элементы соответствующих размеров.

Толщина стали не менее 10 мм – губки они должны иметь достаточную прочность. Для уменьшения коэффициента скольжения болгаркой прорежьте на них полосы в виде сетки.

Шаг 4. Сделайте два шарнира для губки тисков.

Зачем они нужны? Дело в том, что в промышленных тисках губки двигаются по прямой, их плоскости всегда остаются параллельным, а в нашем случае при затягивании одна из них перемещается по дуге, в зависимости от расстояния до полного закрытия угол наклона между ними меняется. Для того чтобы губки всегда в момент зажатия располагались параллельно, одна из них должна иметь возможность регулироваться по оси (плавать). Шарниры изготавливаются следующим способом.

- Подберите полосу листовой стали толщиной ≈ 1 мм, длина ≈ 50 мм, ширина ≈ 20 мм.

- По центру установите металлическую ось Ø 5 мм, такие же прутки надо поставить и по обеим сторонам.

- Вставьте в тиски и сожмите их до упора. За счет таких вставок лист согнется.

- Разрежьте полосу пополам и отрежьте два шарнира.

Изгибание стальной полосы

Шаг 5. Прикрепите шарниры к одной из губок. Для этого вначале приварите с двух сторон оси по периметру окружности, зачистите швы. Затем надо установить оси на губку тисков и ровные площадки приварить к ней. Опять удалите потеки металла, отрежьте лишние куски прутков. Соберите вместе все детали и проверьте их работоспособность.

Зачистка окалины и заусенцевУстановка отрезков согнутой ранее полосы

На этом подготовка подвижных губок закончена, надо приступать к зажимному механизму.

Изготовление механизмазажима

Этот узел намного сложнее вышеописанного. Делается приспособление из листа толщиной ≈ 5 мм, длиной 170 мм, шириной 130 мм.

Шаг 1. На пластине размерьте две точки сверления отверстий под комплектующие детали.

Располагаются они по оси симметрии, одно на расстоянии 70 мм от края, второе 25 мм. Не спешите, размечайте с максимальной точностью, каждая ошибка считается критичной и не исправляется. Придется основание под механизм полностью переделывать.

Шаг 2. Аккуратно высверлите отверстия, диаметр сверла 4 мм.

Сверление первого отверстия

Между ними пропилите ровную канавку. Ее ширина должна быть немного больше толщины пластины, которая в ней в дальнейшем скользит.

Прорезь и маленькая пластина, которая будет скользить в прорези

Шаг 3. Высверлите два отверстия в квадрате, между ними также надо пропилить канавку, длина соответствует ширине вставляемой пластины. Таких пластин требуется две штуки.

Выпиливание сквозной канавки

Шаг 4. Соберите все элементы вместе.

Положите на ровную поверхность квадрат, на него основание зажимного устройства и сверху второй квадрат. В прорезях поставьте подготовленную пластинку с отверстием у верхнего торца. Сваркой прихватите детали, затем в обратном порядке соберите их в тисках и прочно приварите к нижнему квадрату выступающую пластинку с отверстием.

Опять переверните конструкцию и наложите сварные швы с этой стороны. У вас должен получиться передвижной узел: два квадратика скользят по пластине основания механизма, к ним приварена деталь с отверстием.

Круглошлифовальной машинкой тщательно зачистите швы, при необходимости усильте слабые места.

Шаг 5. Подготовьте еще одну деталь, так называемую упорную пластину. Длина равняется ширине основания зажимного механизма, ширина примерно 3 см. В центре надо сделать отверстие под зажимной болт. Теперь следует приступать к сборке элементов.

- Установите на основании упорную пластину, вставьте в ее отверстие прижимной болт и наденьте на него втулку, она делается из трубки подходящего диаметра. Можете использовать подручные материалы как шаблоны для выставления прямого угла.

- Аккуратно выровняйте все элементы и приварите втулку к опорной пластине, а пластину к основанию.

- По периметру основания приварите три пластины, размеры должны отвечать параметрам основания, высота такая же, как и высота упорной.

Приваривание пластин по периметру

- Круглошлифовальной машинкой зачистите сварные швы.

Шаг 6. Приготовьте два уха с отверстиями, длина каждого 25 мм, диаметр отверстия 8 мм.

Установите их на подвижной пластине механизма с двух сторон и соедините болтом. Гайку сильно не затягивайте, элементы должны иметь возможность качаться вокруг оси.

Шаг 7. Установите впритык к деталям подвижные губки и сварите вместе узлы.

Следите, чтобы все оси были параллельными или перпендикулярными в зависимости от назначения и расположения элементов. Вы уже должны представлять принцип действия тисков, это поможет выбирать правильные положения каждого элемента. Прочно сварите детали. После зачистки швов соберите тиски на болт, опять сильно не затягивайте.

Шаг 8. Теперь приступайте к изготовлению неподвижного узла тисков. Для него понадобится несколько деталей:

- два ушка 40×20 мм;

- два ушка 25×20 мм;

Сборка неподвижного узла тисков

Толщина металла 2 мм, диаметр отверстия подбирается в зависимости от размеров болта, в нашем случае 6 мм.

Соберите элементы: на болт вначале наденьте короткое ушко, затем два длинных, а потом еще одно короткое.

Шаг 9. Длинные ушки установите у края прижимного механизма, ставьте точно по оси симметрии. Прочно их приварите.

Шаг 10. Отметьте место фиксации половинок тисков к коротким ушкам. Зафиксируйте элементы, разберите тиски, усильте все сварные швы.

Шаг 11. Сделайте упорную платформу для винта. В этих целях рекомендуется использовать гайку соответствующей толщины. Она приваривается к подвижному квадрату с обратной стороны. Сварной шов, как и всегда, накладывается по всему периметру деталей.

Проверьте работоспособность и плавность хода, при закручивании/откручивании винта движение деталей должно быть легким и без различных заеданий. Если есть проблемы, то надо найти и устранить причину. Это могут быть заусеницы, потеки металл, небольшие нервности.

Тиски полностью готовы. Покрасьте их поверхности специальными красками по металлу и после ее высыхания можете пользоваться сделанным своими руками инструментом.

Еще одно фото готовых самодельных тисков

Определитель центра

Необходимость найти центр круглых деталей возникает почти всегда, когда для изготовления различных поделок применяются круглые заготовки. Для изготовления приспособления используется школьный деревянный треугольник и металлический транспортир.

Деревянный треугольник и металлический транспортир

Но это необязательно, вы можете применять иные заготовки, главное, чтобы одна имела прямой угол, а вторая ровную полосу.

Шаг 1. Карандашом продолжите длину катетов по гипотенузе.

Ножовкой по металлу отпилите лишние куски, напильником или шлифшкуркой зачистите места срезов.

Шлифовка после отпиливания

Важно. Обращайте внимание, чтобы внутренние линии катетов были идеально ровными, в противном случае центр определяется неправильно.

Деталь может упираться о выступ или попадать в углубление, в таком положении невозможно точно провести диаметры, а центр круга автоматически смещается в ту или иную сторону. При изготовлении некоторых приспособлений ошибки могут быть критическими. Настоятельно рекомендуется после отпиливания проверить указанные требования новым треугольником.

Шаг 2. Отрежьте от транспортира полукруглую шкалу, для дальнейших работ вам понадобится только ровная полоска.

Транспортир изготовлен из алюминиевого сплава толщиной 0,3 мм, он без проблем режется обыкновенными бытовыми ножницами. Уберите заусеницы напильником, они очень острые и могут травмировать руки во время использования приспособления.

Шаг 3. Установите алюминиевую полоску строго по биссектрисе треугольника.

Биссектриса – линия, делящая угол ровно пополам. У нас угол 90°, это значит, что биссектриса должна располагаться под углом 45°. Найти его просто.

Второй равнобедренный прямоугольный треугольник вставьте в заготовку таким образом, чтобы его гипотенуза лежала на катете.

В равносторонних прямоугольных треугольниках угол между катетами и гипотенузой равняется 45°, а именно такой нам надо было найти.

Шаг 4. К катету вставленного треугольника плотно приложите подготовленную алюминиевую полоску, точно ее совместите. Надо добиться такого положения, чтобы одна ее грань прошла по углу отрезанного. Тонким карандашом проведите линию.

Шаг 5. Отметьте точки высверливания отверстий. Их требуется не менее трех, две не гарантируют надежную прочность фиксации, что становится причиной смещения элемента. Как результат – ошибки в определениях центра.

Установка металлической полосы и разметка мест крепежа

Отверстия можно сверлить дрелью или шуруповертом со сверлом диаметром до 1 мм. Нет электрических инструментов – не проблема.

Алюминиевый сплав настолько мягкий, что отверстия можно проковырять острием обыкновенного гвоздя. Как и всегда, после высверливания напильником надо снять острые заусеницы.

Такие же отверстия нужно проделать и в деревянных частях приспособления.

Шаг 6. Небольшими винтиками соедините элементы в единую конструкцию. Винтики требуются маленькие (отлично подходят от крепления настольного компьютера), слишком большие расколют тонкую рейку треугольника.

Практический совет. Во время соединения постоянно контролируйте расположение полоски, положите второй треугольник и ориентируйтесь по плоскостям.

Вначале рекомендуется немного закрутить один винтик, проверить положение, затем второй. Опять немного подкорректировать. Все в норме – можно их затягивать до упора и устанавливать третий. Очень сильно пальцами прижимайте алюминиевую полоску к деревянным рейкам, при закручивании она может изменять свое положение. После фиксации надо еще раз проконтролировать биссектрису.Шаг 7. Ножницами отрежьте выступающую за периметр треугольника часть полосы, заусеницы сточите.

Шаг 8. Уберите острые концы винтиков, напильником работайте осторожно, не допускайте послабления соединений.

Внешний вид после шлифовки

Шаг 9. Для улучшения внешнего вида покрасьте определитель центра. Внимательно подбирайте краску.

Дело в том, что часть приспособления деревянная, а часть металлическая, надо пользоваться только износостойкой универсальной краской. Перед ее нанесением следует в обязательном порядке обезжирить алюминиевую деталь.

Протрите ее поверхности очищенным бензином, ацетоном или иным химическим растворителем. Краску можно наносить лишь после полного высыхания жидкости.

На этом процесс изготовления закончен, можно использовать приспособление по назначению. Как именно это делается?

- Вставьте между катетами прибора круглую заготовку. Прижмите ее, она должна касаться каждого в одной точке.

- Поверните приспособление обратной стороной и по линии биссектрисы проведите линию.

- Немного проверните деталь и еще раз проделайте вышеописанные действия. В точке пересечения двух линий располагается центр окружности.

Использование приспособления по назначению

Мы рассказали принцип изготовления приспособления. Если предполагается работать с заготовками большого диаметра, то длина катетов должна увеличиваться. Необязательно пользоваться заводскими треугольниками, их можно сделать любых размеров собственными руками.

На нашем сайте вы найдете много интересного. Например, подробную инструкцию по изготовлению короба для батареи, а также ответы на актуальные вопросы: на какие виды делятся короба и в чем их преимущества? Советы по изготовлению экрана для радиатора отопления от опытных мастеров.