Способы выплавки стали

Производство стали: технология, способы, процесс — Токарь

Первой ступенью получения стали является выплавка из руды чугуна. Последовательность технологических процессов получения чугуна и стали и изготовления из них строительных конструкций показана на рис. 1.

Выплавка чугуна из руды производится в доменных печах. Материалами, участвующими в этом процессе, являются железные руды, флюсы (плавни) и топливо.

Железные руды представляют собой окислы железа, т. е. различные соединения железа с кислородом. Обычно в составе руды имеются также и другие, не содержащие окислов железа, минералы, которые в металлургии называются «пустой породой».

Задачей доменного процесса является восстановление железа, т. е. удаление кислорода из окислов железа.

Одновременно с восстановлением железа удаляются пустые породы. Так как эти породы тугоплавки, к ним добавляют флюсы, т. е. вещества, образующие с ними легкоплавкие соединения.

Пустыми породами в большинстве случаев является кремнезем (SiO2) и глинозем (Аl2О3). В качестве флюса обычно добавляют известняк (СаСО3).

Сплавы флюсов с пустыми породами, являющимися отходами доменного процесса, называются доменными шлаками. Их удаляют из доменной печи в расплавленном состоянии.В доменных печах в качестве топлива применяют в большинстве случаев каменноугольный кокс — продукт сухой перегонки коксующихся сортов каменного угля. Благодаря этому топливу достигается температура, необходимая не только для восстановления железа, но и для получения расплавленного чугуна и шлака.

Чугуны, получаемые при доменной плавке, подразделяются на литейные, применяемые для отливки труб, радиаторов и других изделий; передельные, идущие для производства стали, и специальные.

Основной задачей при переделке чугуна на сталь является понижение содержания примесей (С, Mn, Si, Р, S). Это достигается переводом примесей в соединения, не растворяющиеся в расплавленном металле, переходящие в шлак и удаляемые вместе с ним.

Необходимо иметь в виду, что при высоких температурах плавления металла требуется специальная футеровка (облицовка) изнутри металлического кожуха печи, иначе он начнет плавиться или даст значительные изменения формы.

Материал футеровки, будучи огнеупорным, тем не менее в некоторой степени участвует в происходящих во время плавки реакциях образования шлака, поэтому его состав имеет большое значение.

Для футеровки металлургических печей применяют следующие материалы: шамотный кирпич и шамотные изделия (шамотом называют предварительно обожженную огнеупорную глину); дннасовый кирпич и изделия, получаемые путем обжига измельченных кварцевых пород с известковой связкой; магнезитовый кирпич и порошок из обожженного магнезита; доломитовый кирпич и порошок из обожженного доломита.

В каждом из способов выплавки стали, приведенных на рис. 1. задача удаления примесей решается различно.

При конвертерном способе применяют специальную печь грушевидной формы, вращающуюся на горизонтальной оси (рис. 2). В настоящее время по этому способу выплавляют в среднем 10% стали.После того как в конвертер залит жидкий чугун (с частичным заполнением объема), сквозь него через отверстия в днище продувают под давлением воздух. Окисляя железо, кислород воздуха образует соединение FeO, называемое закисью железа, растворимое в жидком металле, реагирующее на примеси и переходящее в сталь. Переход примесей в шлак уменьшает их содержание в выплавляемом металле.

Недостаток конвертерного способа — повышение содержания в стали азота, получающееся вследствие продувания воздуха. Кроме того, конвертерный способ не позволяет перерабатывать большое количество стального лома.

По мартеновскому способу плавка стали ведется на поду пламенной отражательной печи (рис. 3), верхняя часть рабочего пространства которой ограничена сводом, отражающим тепловой поток. Для получения необходимой температуры в рабочем пространстве печи сжигается в смеси с воздухом горючее (в большинстве случаев газ).

Мартеновский способ является универсальным, позволяющим получать стали разного качества с добавкой при выплавке их чугунного и стального лома (так называемого скрапа) и даже железных руд.

Электроплавка, производящаяся в дуговой печи (рис. 4), является современным и наиболее совершенным способом выплавки стали.

Достоинства такой печи состоят в том, что в ней достигаются очень высокие температуры, которые легко регулировать, а следовательно, и регулировать весь процесс. Доступ воздуха в печь ограничен.

Сталь получается лучшего качества, чем при других процессах, вследствие отсутствия печных окисляющих газов и соприкосновения металла с топливом.

Высокая температура при электроплавке создается электрической дугой между угольными электродами и расплавленным металлом. Напряжение тока, требующееся при плавке, не превышает 150 в при силе тока, доходящей до 10 тыс. а. По размерам применения электроплавки и ее удельному весу в металлургической промышленности Советский Союз занимает первое место в мире.

В результате плавки и разливки металла по формам получаются стальные слитки. Дальнейшим этапом является горячая механическая их обработка для получения изделии определенного сечения и длины, а в некоторых случаях и для улучшения механических свойств стали.После плавки и разливки полученный металл может иметь различные дефекты (пороки).

К ним относятся: усадочные раковины, которые могут распространяться в глубь слитка; неравномерное выделение (скопление) примесей (фосфор, углерод и сера) при затвердевании (обычно примеси скапливаются у стенок усадочных раковин); газовые пузыри, образующиеся вследствие того, что газы, появляющиеся в процессе раскисления стали, не успевают выделяться при ее затвердевании; плены, появляющиеся на поверхности металла от брызг или заливин при разливке в формы; неметаллические включения, представляющие собой, как правило, частицы шлаков; трещины от быстрого и неравномерного охлаждения металла и больших внутренних напряжений, возникающих в результате резких изменений температуры.

Основными видами горячей механической обработки стали являются прокатка и ковка. Поскольку арматурная сталь изготовляется прокаткой, в дальнейшем изложении ковка не освещается.

При прокатке нагретый слиток пропускают между вращающимися валками прокатного стана. В зависимости от формы рабочей поверхности валков могут быть получены изделия различных профилей.

При горячей механической обработке структура металла может изменяться, причем могут образовываться различные дефекты.

Например, если обработка производится при высоких температурах, сталь делается крупнозернистой и хрупкой. Усадочные пустоты и газовые пузыри сплющиваются и ведут к образованию внутренних трещин.

При прокатке на неравномерных скоростях и слишком больших обжимах также могут появиться трещины и расслоения.

Для обнаружения дефектов необходимо производить наружный осмотр изделий, а также исследование так называемого шлифа металла. Исследование производится с помощью микроскопа и с применением различных химических добавок, которые могут растворять или окрашивать отдельные частицы металла.

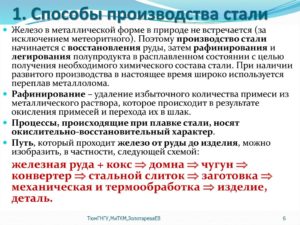

Производство стали

Сталь – это железоуглеродистый сплав, который содержит около 1,5% углерода, если его содержание увеличивается, то значительно повышается хрупкость и твердость стали. Основной исходный материал для производства стали — стальной лом и передельный чугун.

примесей и углерода в стали намного ниже, чем в чугуне. Поэтому суть металлургического передела в сталь чугуна – это уменьшение содержания примесей и углерода за счет их избирательного окисления и превращения в газы и шлак в процессе плавки.

В первую очередь окисляется железо при взаимодействии кислорода и чугуна в сталеплавильных печах. Вместе с железом окисляются фосфор, кремний, углерод и марганец.

Оксид железа, который образуется при высоком температурном режиме, отдает свой кислород в чугуне более активным примесям, при этом окисляя их. Производство стали осуществляется в три стадии.

Первая стадия производства стали — расплавление породы

Происходит расплавление шихты и нагревается ванна жидкого металла. Температура металла невысокая, энергично окисляется железо, образуется оксид железа и окисляются примеси: марганец, кремний и фосфор.

Самая важная задача этой стадии производства стали – это удаление фосфора. Для этого нужно проводить плавку в основной печи, где шлак будет содержать оксид кальция (CaO).

Фосфорный ангидрид — P2O5 будет образовывать с оксидом железа непрочное соединение (FeO)3 x P2O5.

Оксид кальция – как более сильное основание, по сравнению с оксидом железа, и при не очень высоких температурах связывает P2O5 и превращает его в шлак.

Для того чтобы удалить фосфор, нужна не очень высокая температура, ванны шлака и металла, достаточное содержание в шлаке FeO. Для того чтобы увеличить в шлаке содержание FeO и ускорить окисление примесей добавляется в печь окалина и железная руда, наводя железистый шлак. Постепенно, по мере удаления из металла в шлак фосфора, содержание в шлаке фосфора повышается.Так что нужно убрать данный шлак с зеркала металла, а затем заменить его новым со свежими добавками оксида кальция. Происходит кипение металлической ванны. Начинается постепенно, по мере нагрева до высоких температур.

При увеличении температуры интенсивней происходит реакция окисления углерода, протекающая с поглощением теплоты: Для того чтобы окислить углерод вводят в металл небольшое количество окалины, руды или вдувают кислород. При реакции углерода с оксидом железа, пузырьки оксида углерода выводятся из жидкого металла, и происходит «кипение ванны».

Во время «кипения» сокращается в металле содержание углерода до требуемого количества, температура выравнивается по объему ванны, немного удаляются неметаллические включения, которые прилипают к всплывающим пузырькам CO и газы, которые проникают в пузырьки CO. Все это ведет к увеличению качества металла. А значит, данная стадия — основная в процессе производства стали.

Создаются условия для того чтобы удалить серу. В стали сера находится в форме сульфида — FeS, растворяемого в основном шлаке. Чем будет выше температурный режим, тем больше сульфида железа растворится в шлаке и будет взаимодействовать с оксидом кальция CaO: Соединение, которое образуется – CaS, растворяется в шлаке, но при этом не растворяется в железе, так что сера выводится в шлак.

Происходит восстановление оксида железа, который растворен в жидком металле. Увеличение содержания кислорода в металле при плавке необходимо для осуществления окисления примесей, но в уже готовой стали кислород является вредной примесью, потому что понижает механические свойства стали. Раскисление сталь осуществляется двумя методами: диффузионным и осаждающим.

Диффузионное раскисление происходит благодаря раскислению шлака. В измельчённом виде ферросилиций, ферромарганец и алюминий переносят на поверхность шлака. Эти раскислители, восстанавливают оксид железа, и при этом сокращают содержание его в шлаке. А значит, оксид железа, который растворен в стали переходит в этот шлак.

Оксиды, которые образуются при таком процессе, остаются в шлаке, а железо, уже в восстановленном виде, переходит в сталь, а в ней уменьшается содержание неметаллических включений и увеличивается ее качество.

Осаждающее раскисление происходит благодаря введению в жидкую сталь растворимых раскислителей (ферросилиция, ферромарганца, алюминия), которые содержат элементы, обладающие более высоким сродством к кислороду, в сравнении с железом.В конце концов, после раскисления восстанавливается железо и создаются оксиды: SiO2, MnO, Al2O5, имеющие меньшую плотность,в сравнении со сталью, и выводятся в шлак. В зависимости от уровня раскисления можно выплавлять такие виды стали: — кипящие – не полностью раскислены в печи. Раскисление такой стали продолжается в изложнице при затвердевании слитка, за счет взаимодействия углерода и оксида железа: FeO + C = Fe + CO. Оксид углерода, который образовался, выводится из стали, обеспечивая удалению водорода и азота из стали, газы выводятся в виде пузырьков, приводя её к кипению. Кипящая сталь не имеет неметаллических включений, поэтому отличается высокой степенью пластичности.

- спокойные — получается при абсолютном раскислении в ковше и в печи.

- полуспокойные – отличаются промежуточной раскисленностью между кипящей и спокойной сталями. Частично раскисляется в ковше и в печи, а частично – в изложнице, за счет взаимодействия углерода и оксида желез, которые содержатся в стали.

Способы выплавки стали

История производства стали берет начало с тех времен, когда на земле появилось человечество.

За все это время сделано огромное множество замечательных открытий и изобретений.

Но способы добычи стали по праву можно назвать главным среди всех изобретений, среди всех открытий.

Автор фото: Сергей Богомяко

Это благодаря стали человек стал могущественным, способным сдвигать горы и поворачивать реки, смог покорить океаны и небесные выси.

Тысячелетия отделяют нас от того времени, когда впервые был получен этот поистине чудесный материал. Изготовление некоторых видов стали долгое время было в секрете.

Так на протяжении столетий существовала тайна булата, которую смогли разгадать только в XIX столетии, (подробнее: Изготовление булата).

В наши дни мощь и богатство любой страны определяются в первую очередь тем, сколько стали выплавляют ее заводы.

Добыча руды

Для производства стали прежде добывают руду и топливо.

Но, даже имея в достаточном количестве железную руду и каменный уголь, (подробнее: Природные энергоносители) нельзя еще приступать к изготовлению стали.

И руду и уголь необходимо по-особому приготовить. Руду обогатить, из каменного угля сделать кокс.

Обогащение руды

Долгий и сложный путь проделывает руда, прежде чем превратится в сталь. И первый этап на этом пути – обогащение руды на обогатительная фабрика.

Сначала руду дробят с помощью машин, которые так и называются дробилками. Первая, самая мощная, раскалывает крупные глыбы на куски.

Затем вторая превращает эти куски в щебень и так далее. До тех пор, пока из руды не получится крупа. Но и этого еще не полное обогащение.

Далее отправляют руду на мельницу и превращают ее в порошок.

И только теперь начинается то, что металлурги называют обогащением, – отделение руды от сопутствующей породы, с которой она вместе лежала в земле.Происходит это так. Порошок смешивают с водой и пропускают между магнитами. Магниты и выбирают из мутного потока частицы магнитного железняка. А то, что не нужно, – это уже не трудно догадаться, – уносится водой.

Но даже такая отобранная руда еще не пригодна для дальнейшей переработки. железа в ней значительно повысилось. Однако и это еще не все. Руду снова надо превратить из порошка в куски.

Для этого порошок смешивают с коксом, известью и сильно нагревают.

Кокс

Для выплавки стали главным топливом служит каменный уголь. Но не в том виде, который добывают шахтеры. Добытый уголь содержит много примесей, которые могут вредно повлиять на будущий металл. И поэтому их необходимо удалить.

Уголь, как и руду, для этого сначала размалывают в тончайший порошок. Потом этот порошок в специальной камере нагревают без доступа воздуха.

Из угля выделяются газ и смола. Вместе с ними уходят и другие ненужные примеси. А сам угольный порошок спекается в плотную пористую массу.

Пышущую жаром массу выталкивают из камеры на металлическую платформу и охлаждают водой. От резкого охлаждения масса разваливается на куски. Эти куски и есть кокс.

Вот теперь и руда и топливо подготовлены. Можно приступать к плавке. Но пока еще не к плавке стали. Прежде чем железная руда превратится в сталь, ей еще предстоит стать чугуном. Этот процесс происходит в домне.

Домна – это печь-гигант. Даже десятиэтажный дом не кажется очень большим рядом с такой печью. Горит эта печь непрерывно в течение десятков лет.

Металлурги время от времени загружают в нее руду, кокс и известь – она тоже во время плавки необходима, – и выпускают готовый чугун.

Какие процессы происходят в домне, как руда превращаться в чугун?

Чтобы разобраться в этом, надо снова вернуться к железной руде.

Чугун

Железная руда – это окисленный металл, т.е. соединение железа с кислородом. Для получения чистого металла необходимо вести борьбу с кислородом. Эта борьба начинается, когда металлурги загружают в домну руду и кокс.

При высокой температуре кислород соединяется с углеродом кокса и расстается с железом. Получается углекислый газ. А оставшийся углерод тут же занимает место кислорода и соединяется с железом.

Железо плюс углерод – это и есть чугун.

Чтобы ускорить плавку, в металлурги стали использовать кислород против кислорода. Для того чтобы жарче горело пламя, в домну накачивают не просто воздух, а чистый кислород.

Современные домны работают на природном газе. А это не только ускоряет плавку, но и значительно сокращает расход кокса. Что дает возможность получать более дешевый чугун.

Путь удешевления металла

Металлургия прошла еще один путь удешевления металла. Путь этот – замена дорогого человеческого труда трудом машин.

Если раньше все работы по обслуживанию домны в основном выполнялись вручную, теперь в помощь металлургам пришли транспортеры, погрузочные механизмы, подъемные краны.

Многие операции вообще выполняются без участия человека. Их выполняют автоматы.

В настоящее время домна работает почти совсем без помощи людей. Все процессы автоматизированы.

Автоматика принимает от приборов сообщения о качестве руды и кокса и отдает команду механизмам-исполнителям, сколько надо отвесить и загрузить в печь того и другого. Потом она проверяет температуру в печи. Если надо, добавит или убавит кислорода, газа.К желобу, по которому из печи выпускают металл, подъедет железнодорожная платформа с ковшами.

Специальная бурильная машина рассверливает отверстие для слива металла, оно называется леткой. А закрывают леточное отверстие с помощью специальной пушки.

Сразу же после слива металла начинается загрузка шихтового материала через колошник – верхнюю часть печи, ведь плавка в домне идет непрерывно.

Сталь

Речь идет о том, как руда превращается в сталь. Ведь чугун, первая ступень на пути этого превращения. Но чем отличается чугун от стали, ведь это тоже металл?

Чугун нельзя ковать, трудно обрабатывать на металлорежущих станках. И это потому, что в нем очень много углерода.

А углерод – вещество хотя и очень твердое, но хрупкое.

Вот и железо, соединившись с ним в доменной печи, стало очень хрупким.

Другое дело – сталь. Она и ковке поддается – ее можно штамповать, придавать стальным листам разную форму. Ее и на станках обрабатывают, вытачивают всевозможные детали.

Чугун так же необходим в производстве. Из него отливают те изделия, которые потом не требуют тщательной обработки.

Например, станины, на которых станки стоят, маховики для моторов, трубы.

Но основная часть чугуна, идет в дальнейшую переработку – на изготовление стали.

Мартеновские печи

Один за другим наполнились ковши – чугуновозы, и состав отправляется в цех, где выстроились в ряд мартеновские печи.

Что такое мартеновские печи? Здесь уже знакомый нам чугун снова попадает в пламень. Правда, не сразу. Такое количество чугуна, которое прислала сюда домна, мартены переработать сразу не могут.

Их в цехе много, но они значительно меньше домны. Поэтому чугун сначала попадает в термосы. Здесь, в мартеновском цехе, их называют миксерами. Их задача: не дать чугуну охладиться, сохранить его жидким.

Отсюда по мере необходимости и берут его сталевары для заливки в мартены.

Не просто сварить сталь. Тем, кто это делает, не только многое уметь надо, но и очень многое знать.Ведь это от них зависит, какая сталь выйдет из мартена – прочная ли и упругая, из которой потом изготовят рельсы для поездов и самые ответственные детали машин, или мягкая, которая пойдет, к примеру, на изготовление листов для крыши.

Каждую марку стали варят в мартенах по особой технологии. Тут и металлолом, и цветная руда, и марганец, и никель, и хром и многое-многое другое требуется. А главное, конечно, чугун.

Началась загрузка печи. Подъемные краны одну за другой подхватывают многотонные коробки – мульды, заносят в печь и высыпают содержимое. Называется эта операция завалкой печи.

Но вот опрокинут последний короб. Все сильней бушует в печи пламя. Бригадир смотрит на приборы. Металлолом, известь и руда достаточно прогрелись. Настал момент заливать чугун.

Его уже привезли из миксеров, он стоит тут и нестерпимо пышет жаром. Стальная рука крана подхватывает ковш и выливает расплавленный чугун в огнедышащую пасть мартена. Варка стали началась.

Теперь все зависит от сталевара, от его умения, опыта.

Автор фото: Сергей Богомяко

Конечно, современному сталевару верно служит техника. Она вооружила его разными приборами.

Они подробно сообщают ему о том, что делается в печи, но нет-нет да и опустит бригадир на глаза защитные очки, заглянет через специальное отверстие в клокочущее нутро мартена.

Время от времени посылают сталевары пробы металла в специальную лабораторию. Очень быстро работает лаборатория. Ее даже за скорость на металлургических заводах называют «экспресс-лабораторией».

Так скоро сообщает она тем, кто стоит у мартенов, сколько в данный момент углерода, серы, фосфора и других элементов в металле.Но вот проходит положенный срок, взята последняя проба, по всему цеху разнесся по радио результат последнего анализа – металл готов. Словно солнце вспыхивает в цехе. Поток металла устремляется в изложницы.

Но что же произошло в мартене? Почему чугун превратился в сталь? Чтобы это понять, вспомним, что произошло с рудой в домне. Там, железо рассталось с кислородом. Его место занял углерод.

В мартене из чугуна удаляют часть углерода. Он сгорает в кислороде воздуха, который непрерывно подают в печь автоматы. И чем больше выгорает углерода, тем более вязкой, более мягкой выходит из печи сталь.

И сталевары выполняют все ее запросы.

Сталь сварена. Выпущенная из мартена, она попала в изложницы. Здесь она постепенно охладилась и застыла. Но изложницы – это огромные ванны.

И когда сталь вынимают из них, получаются слитки металла в несколько тонн весом. Поэтому сталь сначала превращают в бруски, удобные для работы.

Делают это на специальных обжимных станах. Их называют блюмингами.

Современный блюминг – очень большая и сложная машина. Она похожа на длинную роликовую дорогу.

Эти валки со всех сторон обжимают слитки и превращают их в бруски нужных размеров.

Автор фото: Сергей Богомяко

И только после этого бруски отправляют на прокатные станы, где из них делают рельсы, балки, трубы, стальные листы или толстые и тонкие прутки. Все, что необходимо.

Кислородно-конвертерный способ

Кроме мартеновского способа производства стали на современном этапе существует кислородно-конвертерный способ с комбинированной продувкой.

Процесс получения стали из чугуна этим способом происходит без затрат топлива. В конвертере происходит продувка чугуна чистым кислородом.

Чугун окисляется, происходит выделение тепла, сгорают ненужные примеси и, как результат, происходит раскисление металла.

История производства стали непростая. Чтобы выйти на современный уровень, было пройдено много этапов.От слитка металла полученного на костре и поковки в кузне, до современных сталеплавильных заводов с прокатными и механическими цехами.

Выплавка стали: технология, способы, сырье

Железную руду получают привычным способом: открытой или подземной добычей и последующей транспортировкой для первоначальной подготовки, где материал измельчается, промывается и перерабатывается.

Руду засыпают в доменную печь и подвергают струйной обработке горячим воздухом и теплом, который превращает ее в расплавленное железо. Далее оно извлекается из нижней части печи в формы, известные как свиньи, где происходит остывание для получения чугуна. Он превращается в кованое железо или перерабатывается в сталь несколькими способами.

Что такое сталь?

Вначале было железо. Оно является одним из наиболее распространенных металлов в земной коре. Его можно встретить почти везде, в сочетании со многими другими элементами, в виде руды. В Европе начало работы с железом датируется 1700 г. до н.э.

В 1786 году французские ученые Бертолле, Мондж и Вандермонде точно определили, что разница между железом, чугуном и сталью обусловлена различным содержанием углерода.

Тем не менее сталь, изготовленная из железа, быстро стала самым важным металлом промышленной революции. В начале XX века мировое производство стали составило 28 миллионов тонн — это в шесть раз больше, чем в 1880 году.

К началу Первой мировой войны ее производство составляло 85 миллионов тонн. В течение нескольких десятилетий она практически заменила железо.

углерода влияет на характеристики металла. Существует два основных вида стали: легированная и нелегированная. Сплав стали относится к химическим элементам, отличным от углерода, добавленного к железу. Таким образом, для создания нержавеющей стали используется сплав 17 % хрома и 8 % никеля.

В настоящее время существует более 3000 каталогизированных марок (химических составов), не считая тех, которые созданы для удовлетворения индивидуальных потребностей. Все они способствуют превращению стали в наиболее подходящий материал для решения задач будущего.

Сырье для выплавки стали: первичное и вторичное

Выплавка данного металла с использованием многих компонентов – самый распространенный способ добычи. Шихтовые материалы могут быть как первично используемые, так и вторично.

Основной состав шихты, как правило, составляет 55 % чугуна и 45 % оставшегося металлолома.

Ферросплавы, переделанный чугун и технически чистые металлы используются как основной элемент сплава, ко вторичным, как правило, относят все виды черного металла.

Железная руда является самым важным и основным сырьем в черной металлургии. Для производства тонны чугуна требуется около 1,5 тонны этого материала. Для производства одной тонны чугуна используется около 450 тонн кокса. Многие металлургические заводы применяют даже древесный уголь.Вода — важное сырье для черной металлургии. Она в основном используется для закалки кокса, охлаждения доменных печей, производства пара в дверях угольной печи, работы гидравлического оборудования и удаления сточных вод.

Для производства тонны стали требуется около 4 тонн воздуха. Флюс используется в доменной печи для извлечения загрязнений из плавильной руды. Известняк и доломит объединяются с экстрагированными примесями с образованием шлака.

Как дутьевые, так и стальные печи, облицованы огнеупорами. Они используются для облицовочных печей, предназначенных для плавки железной руды. Диоксид кремния или песок используется для формования.

Для производства стали различных марок применяют цветные металлы: алюминий, хром, кобальт, медь, свинец, марганец, молибден, никель, олово, вольфрам, цинк, ванадий и др.

Среди всех этих ферросплавов марганец широко используется в выплавке стали.

Железные отходы, полученные из демонтированных конструкций заводов, механизмов, старых транспортных средств и т. д., перерабатываются и широко используются в этой отрасли.

Чугун для стали

Выплавку стали с использованием чугуна производят гораздо чаще, чем с другими материалами. Чугун — это термин, который обычно относится к серому железу, однако он также идентифицирован с большой группой ферросплавов. Углерод составляет примерно от 2,1 до 4 мас.%, тогда как кремний составляет обычно от 1 до 3 мас.% в сплаве.

Выплавка чугуна и стали проходит при температуре плавления между 1150 и 1200 градусов, что примерно на 300 градусов ниже, чем температура плавления чистого железа. Чугун также демонстрирует хорошую текучесть, отличную обрабатываемость, устойчивость к деформации, окислению и отливке.

Сталь также является сплавом железа с переменным содержанием углерода. углерода в стали составляет от 0,2 до 2,1 мас.%, И это наиболее экономичный легирующий материал для железа. Выплавка стали из чугуна полезна для различных инженерных и конструкционных целей.

Железная руда для стали

Процесс выплавки стали начинается с переработки железной руды. Породу, содержащую железную руду, измельчают. Руду добывают с использованием магнитных роликов.

Мелкозернистая железная руда перерабатывается в крупнозернистые комки для использования в доменной печи. Уголь очищается от примесей в коксовой печи, что дает почти чистую форму углерода.

Затем смесь железной руды и угля нагревают для получения расплавленного железа или чугуна, из которого производится сталь.В основной кислородной печи расплавленная железная руда является основным сырьем и смешивается с различными количествами стального лома и сплавов для производства различных марок стали. В электродуговой печи переработанный стальной лом расплавляется непосредственно в новую сталь. Около 12% стали изготовлено из переработанного материала.

Технология выплавки

Плавление — процесс, посредством которого металл получают либо в виде элемента, либо как простое соединение из его руды путем нагревания выше температуры плавления обычно в присутствии окислителей, таких как воздух, или восстановителей, таких как кокс.

В технологии выплавки стали металл, который сочетается с кислородом, например оксидом железа, нагревается до высокой температуры, и оксид образуется в сочетании с углеродом в топливе, выходящим как монооксид углерода или диоксид углерода.

Другие примеси, все вместе называемые жилами, удаляются добавлением потока, с которым они объединяются, образуя шлак.

В современных плавках стали используется отражательная печь. Концентрированная руда и поток (обычно известняк) загружаются в верхнюю часть, а расплавленный штейн (соединение меди, железа, серы и шлака) вытягивается снизу. Вторая термообработка в конвертерной печи необходима для удаления железа из матовой поверхности.

Кислородно-конвекторный способ

Кислородно-конвертерный процесс является ведущим процессом сталеплавильного производства в мире. Мировое производство конвертерной стали в 2003 году составило 964,8 млн тонн или 63,3 % от общего производства.

Производство конвертера является источником загрязнения окружающей природной среды. Основными проблемами этого являются снижение выбросов, сбросов и уменьшение отходов.

Суть их заключается в использовании вторичных энергетических и материальных ресурсов.

Экзотермическое тепло генерируется реакциями окисления во время продувки.

Основной процесс выплавки стали с использованием собственных запасов:

- Расплавленный чугун (иногда называемый горячим металлом) из доменной печи выливается в большой огнеупорный футерованный контейнер, называемый ковшом.

- Металл в ковше направляется непосредственно для основного производства стали или стадии предварительной обработки.

- Высокочистый кислород под давлением 700-1000 килопаскалей вводится со сверхзвуковой скоростью на поверхность ванны железа через охлаждаемую водой фурму, которая подвешена в сосуде и удерживается в нескольких футах над ванной.

Решение о предварительной обработке зависит от качества горячего металла и требуемого конечного качества стали. Самые первые конвертеры со съемным дном, которые могут быть отсоединены и отремонтированы, все еще используются. Были изменены копья, используемые для дутья.

Для предотвращения заклинивания фурмы во время продувки применялись щелевые манжеты с длинным сужающимся медным наконечником. Кончики наконечника после сгорания сжигают CO, образующийся при выдувании в CO2, и обеспечивают дополнительное тепло.

Для отвода шлака используются дротики, огнеупорные шарики и шлаковые детекторы.

Кислородно-конвекторный способ: достоинства и недостатки

Не требует затрат на оборудование по очищению от газа, так как пылеобразование, т. е. испарение железа, снижено в 3 раза. За счет снижения выхода железа наблюдается рост выхода жидкой стали в 1,5 — 2,5 %.

Преимуществом стало и то, что интенсивность продувки в таком способе увеличивается, что дает возможность повысить производительности конвертера на 18 %.

Качество стали выше, потому что температура в зоне продувки снижена, что приводит к уменьшению образования азота.

Недостатки данного способа выплавки стали привели к снижению спроса на потребление, так как повышается уровень потребления кислорода на 7 % из-за большого расхода на сжигание топлива.

Наблюдается повышенное содержание водорода в переработанном металле, из-за чего приходится некоторое время после окончания процесса вести продувку при помощи кислорода.

Среди всех способов кислородно-конвертерный обладает самым повышенным шлакообразованием, причиной является невозможность следить за процессом окисления внутри оборудования.

Мартеновский способ

Мартеновский способ на протяжении большей части 20-го века составлял основную часть обработки всей стали, изготовленной в мире.

Уильям Сименс в 1860-х годах искал средства повышения температуры в металлургической печи, воскресив старое предложение об использовании отработанного тепла, выделяемого печью.

Он нагревал кирпич до высокой температуры, затем использовал тот же путь для ввода воздуха в печь. Предварительно нагретый воздух значительно увеличивал температуру пламени.

Природный газ или распыленные тяжелые масла используются в качестве топлива; воздух и топливо нагреваются до сгорания. Печь загружается жидким доменным чугуном и стальным ломом вместе с железной рудой, известняком, доломитом и флюсами.

Сама печь изготовлена из высокоогнеупорных материалов, таких как магнезитовый кирпич для очагов. Вес мартеновских печей достигает 600 тонн, и их обычно устанавливают группами, так что массивное вспомогательное оборудование, необходимое для зарядки печей и обработки жидкой стали, может быть эффективно использовано.

Хотя мартеновский процесс практически полностью заменен в большинстве промышленно развитых стран основным кислородным процессом и электродуговой печью, им изготавливают около 1/6 всей стали, произведенной во всем мире.

Достоинства и недостатки данного способа

К преимуществам относят простоту использования и легкость в получении легированной стали с примесью различных добавок, которые придают материалу различные специализированные свойства. Необходимые добавки и сплавы добавляют непосредственно перед окончанием выплавки.

К недостаткам можно отнести сниженную экономичность, по сравнению с кислородно-конверторным способом. Также качество стали более низкое, по сравнению с остальными методами выплавки металла.

Электросталеплавильный способ

Современный способ выплавки стали с использованием собственных запасов представляет собой печь, которая нагревает заряженный материал с помощью электрической дуги. Промышленные дуговые печи имеют размеры от небольших единиц грузоподъемностью около одной тонны (используются в литейных цехах для производства чугунных изделий) до 400 тонн единиц, применяемых для вторичной металлургии.

Дуговые печи, используемые в исследовательских лабораториях, могут иметь емкость всего несколько десятков граммов. Промышленные температуры электрической дуговой печи могут составлять до 1800 °C (3,272 °F), в то время как лабораторные установки могут превышать 3000 °C (5432 °F).

Дуговые печи отличаются от индукционных тем, что зарядный материал непосредственно подвергается воздействию электрической дуги, а ток в выводах проходит через заряженный материал. Электрическая дуговая печь используется для производства стали, состоит из огнеупорной футеровки, обычно водоохлаждаемой, больших размеров, покрыта раздвижной крышей.

Печь в основном разделена на три секции:

- Оболочка, состоящая из боковых стенок и нижней стальной чаши.

- Очаг состоит из огнеупора, который вытягивает нижнюю чашу.

- Крыша с огнеупорной футеровкой или водяным охлаждением может быть выполнена в виде секции шара или в виде усеченного конуса (коническая секция).

Достоинства и недостатки способа

Данный способ занимает лидирующие позиции в области производства стали. Метод выплавки стали применяется для создания высококачественного металла, который либо совсем лишен, либо содержит незначительное количество нежелательных примесей, таких как сера, фосфор и кислород.

Главным плюсом метода является использование электроэнергии для нагревания, благодаря чему можно легко контролировать температуру плавления и достичь невероятной скорости нагревания металла. Автоматизированная работа станет приятным дополнением к прекрасной возможности качественной переработки различного металлического лома.

К недостаткам можно отнести большое энергопотребление.

Производство стали

Сталь является одним из самых распространенных материалов на сегодняшний день. Она представляет собой сочетание железа и углерода в определенном процентном соотношении. Существует огромное количество разновидностей этого материала, так как даже незначительное изменение химического состава приводит к изменению физико-механических качеств.

Сырье для производства стали сегодня представлено отработанными стальными изделиями. Также было налажено производство конструкционной стали из чугуна. Страны-лидеры в металлургической промышленности проводят выпуск заготовок согласно стандартам, установленным в ГОСТ.

Рассмотрим особенности производства стали, а также применяемые методы и то, как проводится маркировка полученных изделий.

Особенности процесса производства стали

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства.

Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки.

Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

Выплавка стали в электропечи

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.

Способы производства стали

Существует несколько методов производства стали, каждый обладает своими определенными достоинствами и недостатками. От выбранного способа зависит то, с какими свойствами можно получить материал. Основные способы производства стали:

- Мартеновский метод. Данная технология предусматривает применение специальных печей, которые способны нагревать сырье до температуры около 2000 градусов Цельсия. Рассматривая способы производства легированных сталей, отметим, что этот метод также позволяет проводить добавление различных примесей, за счет чего получаются необычные по составу стали. Мартеновский метод основан на применении специальных печей.

- Электросталеплавильный метод. Для того чтобы получить материал высокого качества проводится производство стали в электропечах. За счет применения электрической энергии для нагрева сырья можно точно контролировать прохождение процесса окисления и выделения шлаков. В данном случае важно обеспечить появление шлаков. Они являются передатчиком кислорода и тепла. Данная технология позволяет снизить концентрацию вредных веществ, к примеру, фосфора и серы. Электрическая плавка может проходить в самой различной среде: избыточного давления, вакуума, при определенной атмосфере. Проводимые исследования указывают на то, что электросталь обладает самым высоким качеством. Применяется технология для производства качественных высоколегированных, коррозионностойких, жаропрочных и других видов стали. Для преобразования электрической энергии в тепловую применяется дуговая печь цилиндрической формы с днищем сферического типа. Для обеспечения наиболее благоприятных условий плавки внутреннее пространство отделывается при использовании жаропрочного металла. Работа устройства возможна только при подключении к трехфазной сети. Стоит учитывать, что сеть электрического снабжения должна выдерживать существенную нагрузку. Источником тепловой энергии становится электрическая дуга, возникающая между электродом и расплавленным металлом. Температура может быть более 2000 градусов Цельсия.

- Кислородно-конвертерный. Непрерывная разливка стали в данном случае сопровождается с активным вдуванием кислорода, за счет чего существенно ускоряется процесс окисления. Применяется этот метод изготовления и для получения чугуна. Считается, что данная технология обладает наибольшей универсальностью, позволяет получать металлы с различными свойствами.

Способы производства оцинкованной стали не сильно отличаются от рассматриваемых. Это связано с тем, что изменение качеств поверхностного слоя проходит путем химико-термической обработки.

Существуют и другие технологии производства стали, которые обладают высокой эффективностью. Например, методы, основанные на применении вакуумных индукционных печей, а также плазменно-дуговой сварки.