Станок гидроабразивной резки своими руками

Гидроабразивная резка металла своими руками. Оборудование для гидроабразивной резки металла

Новые высокотехнологичные способы обработки материалов нередко базируются на принципах естественных природных явлений. Гидроабразивная методика как раз к таким и относится, повторяя процесс эрозии. Суть ее заключается в воздействии водной среды на поверхность материала.

Конечно, для производственной сферы данная технология была оптимизирована, например за счет совмещения жидкости с инородными элементами.

Кроме этого, гидроабразивная резка металла предполагает подачу струи под сильным давлением, в результате чего достигается и высокая скорость обработки.

Особенности технологического процесса

Как уже отмечалось, технология базируется на принципе естественной эрозии. То есть физическое воздействие на обрабатываемый материал происходит за счет высокоскоростной струи, смешанной с твердыми абразивами. В ходе операции скоростной поток твердофазных элементов выполняет отрыв и унос из места обработки мелких частиц металла.

Эффективность, с которой происходит гидроабразивная резка металла, зависит от множества параметров организации данного процесса. Например, имеет значение состав струи, расход воды и сила давления. Отдельного внимания заслуживает и абразивный материал – специалисты подбирают фракцию в соответствии с требованиями к характеристикам раскроя.

В отличие от других методов обработки данная техника не предполагает деформирующего и теплового воздействия. Это значит, что гидроабразивная резка металла позволяет сохранять первоначальные физико-механические качества заготовки. Но для достижения ожидаемого результата необходимо использовать специальное оборудование.

Оборудование для резки

Обычно для выполнения таких операций применяют специальные установки. В качестве их основы выступают несущие опоры из нержавеющего металла. Для поддержания заготовок применяются быстросменные ребра, которые также позволяют защищать опоры от воздействия рабочей струи.

В целях обеспечения защиты рабочего участка от пыли и шума станок также снабжают механизмом быстрого управления водой. То есть в процессе операции обрабатываемый материал может полностью находиться в водной среде.

Что касается эксплуатационных возможностей, то станок гидроабразивной резки металла дает возможность справляться с нержавеющей сталью толщиной до 200 мм. Примечательно, что показатели твердости материала для станков такого типа не имеют значения.

Тонкая высокоскоростная струя диаметром в 1 мм способна выполнять четкую резку с высоким допуском.С целью повышения точности резки некоторые модели станков обеспечиваются и устройствами позиционирования. Их представляют индуктивные линейные сенсоры, с помощью которых оператор может достичь повышенной точности фиксации.

Правда, многое зависит и от выполнения осей перемещения – в лучших моделях комбинация направляющих и датчиков позиционирования дополняется плавностью хода и оптимальной скоростью движения. Также установка гидроабразивной резки металла может комплектоваться баком для абразива.

В процессе работы он автоматически пополняет запасы этого компонента, ориентируясь на информацию датчиков контроля.

Ручные станки для резки

Обычно к этой категории станков относят модели, не имеющие ЧПУ. Иными словами, управление рабочим процессом в определенной мере перекладывается на оператора. Пользователь своими руками должен выставлять угол наклона резки, а в некоторых случаях и фиксировать позицию функциональной установки.

Но при условии соблюдения правил эксплуатации в этом случае также можно рассчитывать на высокую точность, с которой будет выполнена гидроабразивная резка металла. Оборудование без программного обеспечения снабжается теми же техническими узлами, что и более совершенные модели. Поэтому теоретически качество выполнения должно сохраняться на оптимальном уровне.

Более того, в некоторых ситуациях самостоятельная настройка и контроль резки позволяют достичь более высоких результатов обработки.

Техника выполнения резки своими руками

Управление процессом резки в ручном режиме предусматривает, что пользователь будет самостоятельно осуществлять подачу заготовок и контролировать их передвижение с позиционированием. Также в некоторых случаях в перечень операторских задач входит и регуляция системы охлаждения.

На практике гидроабразивная резка металла своими руками выполняется посредством специальных кнопок. Например, для позиционирования оператор должен ввести несколько значений по координатам. Но даже ручное управление полностью не избавлено от контроля со стороны электронной системы.

Так, при вводе ошибочных данных техника возвращает значения рабочих показателей в исходное положение.

Плюсы и минусы технологии

К достоинствам резки такого типа можно отнести четкость линии раскроя, возможность справляться практически с любыми металлами, а также взрыво- и пожаробезопасность операции.

Среди недостатков такой обработки отмечают низкую скорость при работе с тонколистовой сталью, невысокий уровень износостойкости функциональных элементов и дороговизну расходного материала, то есть абразива. Тем не менее экономически технология себя оправдывает.

Например, услуги гидроабразивной резки металла позволяют качественно справиться с ответственными операциями при подготовке материала для последующего монтажа. Более того, сэндвич-панели, сотовые листы и другие ячеистые стройматериалы можно резать только таким способом.

Для повышения производительности многие компании также практикуют и пакетную резку, что позволяет экономить время.

Заключение

Режущие качества абразивных материалов давно используются в разных сферах. На схожем принципе, в частности, работает пескоструйный инструмент, позволяющий выполнять качественную и быструю шлифовку поверхностей. В свою очередь, гидроабразивная резка металла обеспечивает высококачественный результат в работе с разными листами и конструкциями.

Кроме точности выполнения раскроя можно отметить и отсутствие вредных процессов, которыми сопровождаются традиционные способы обработки. В частности, тепловые и механические воздействия лишь в редких случаях позволяют обойтись без деформации зоны, окружающей место реза.

Но расплачиваться за качественный результат гидроабразивной обработки приходится высокими затратами на расходный материал – чем эффективнее абразив, тем выше его цена.

Обзор станков для гидроабразивной резки металла

Гидроабразивная резка металла – один из ключевых способов разделки металла, без которого не может обойтись металлообрабатывающая промышленность. Существуют самые различные станки для гидроабразивной резки, которые часто превосходят по качеству обработки аппараты плазменной резки.

Стоит отметить, что гидроабразивная резка пользуется спросом не только в сфере машиностроения. Впервые такой способ обработки металла был использован американской авиастроительной компанией и с того времени широко используется во всем мире.

Особенности гидроабразивной резки

Технология гидроабразивной резки играет значительную роль в ходе обработки толстостенных заготовок из различных типов металла. Специалисты отмечают особую роль установок для гидроабразивной резки при создании труб разных диаметров и видов. Технология позволяет обрабатывать металл таким образом, чтобы на заготовках не оставалось окалин и других последствий резки.

Несмотря на относительно высокую стоимость аппаратов данного типа, они довольно просты в применении и не требуют дополнительных узлов для крепления обрабатываемых заготовок. К тому же при работе с гидроабразивными станками не создаются тучи пыли из отходов производства. Поскольку режущий инструмент фактически отсутствует, то не надо заниматься его заменой или следить за его остротой.

Абразивная резка металла осуществляется струей воды и абразивными элементами. Это позволяет не замедлять скорость обработки материалов, даже если они обладают очень заметными габаритами.

Точность и универсальность гидроабразивной резки позволяет работать не только с металлами, но и со стеклянными, пластиковыми и деревянными деталями. К тому же оборудование для гидроабразивной резки отличается безопасностью при работе и может быть установлено практически на любых производствах.

Гидроабразивные станки часто делят на ручные аппараты и устройства с числовым программным обеспечением (ЧПУ).

Конструкция абразивных станков для резки металла заметно сказывается на их технических характеристиках и производственной мощности.Станки без ЧПУ полностью управляются оператором, который выставляет все параметры будущей обработки деталей. Кроме того, определенные этапы работы с заготовками оператору придется осуществлять самостоятельно. Но такие устройства имеют и целый ряд преимуществ:

- Относительно низкая цена.

- Одинаковое качество гидроабразивной резки титана, алюминия и других материалов.

- Простата в уходе и управлении, которая не требует от оператора больших знаний и опыта работы в области металлообработки.

- Достаточное количество функций, которые позволяют создавать простые детали с правильными геометрическими формами.

Аппараты с ЧПУ

Числовое программное обеспечение, установленное на гидроабразивных станках, значительно повышает их функциональность и производственную эффективность. Станки с ЧПУ позволяют качественно обрабатывать все виды металлических заготовок и делать это с высокой точностью. Автоматизированные аппараты обладают следующими преимуществами:

- Программное обеспечение позволяет создавать в заготовках отверстия необходимого диаметра.

- После завершения всех установленных операций, деталь не нуждается в дополнительной обработке.

- Программное обеспечение позволяет выбрать индивидуальный режим обработки для каждой заготовки. Аппарат сам подберет необходимые показатели струи и другие параметры.

- Аппараты с ЧПУ могут контролировать качество среза и самостоятельно менять его в соответствии с установленной программой и последовательностью действий станка.

В то же время такое устройство имеет и ряд существенных недостатков. Во-первых, стоимость гидроабразивного станка с ЧПУ значительно превышает цену на ручной аналог. Во-вторых, чтобы правильно задать параметры выполняемых работ, оператор должен обладать определенными знаниями в области металлообработки и опытом создания деталей на автоматизированных станках.

Гидроабразивные станки считают наиболее подходящим средством для раскройки металлопроката, но их широко используют и в других целях. Вот наиболее распространенные методы применения данных устройств:

- Станки с ЧПУ позволяют создавать довольно сложные геометрические формы без постоянного контроля и участия со стороны оператора. Кроме того, программа, установленная на таком станке, значительно улучшает точность его работы.

- Готовые заготовки не требуют дополнительной шлифовки и других видов финишной обработки. Работу можно делать под необходимым углом наклона и это не скажется на качестве.

- Технология абразивной резки позволяет работать с деталями большой толщины. Для разных металлов показатели будут разными. Например, для титана – 1,5-2 см, а для меди – 5 мм.

- При помощи абразивных станков создают предметы дизайна и различные украшения, но для этого используют специальные модификации гидроабразивных устройств.

Принцип работы данных аппаратов базируется на подаче воды под высоким давлением. Кроме воды, для гидроабразивной резки используют гранатовый песок.

Вода и добавочные компоненты хранятся в отдельных емкостях и только в процессе резки смешиваются в единую струю. Качество обработки деталей таким устройством очень похоже на разрезание металла лазером.

Регулировка параметров струи позволяет обрабатывать заготовки под необходимыми углами.

: резка водой с точностью скальпеля – гидроабразивная резка металла.

Эксплуатация станка и его конструктивные особенности

Строение данного аппарата таково, что сделать его своими руками и в домашних условиях практически невозможно. Более того, даже станки от непроверенных производителей могут быть опасными в использовании или просто низкого качества. Это будет сказываться на обработке заготовок и на сроках эксплуатации изделия.

Но даже качественные гидроабразивные станки требуют качественного ухода за собой. В первую очередь следует обратить внимание на изношенные элементы конструкции и расходные материалы.

Стоит отметить, что мощные станки расходуют довольно большое количество абразива за несколько минут работы, поэтому менять его придется относительно часто. В инструкции к любому устройству вы найдете информацию о том, какие микрочастицы лучше всего использовать, чтобы работать с максимальной эффективностью.

Особое внимание рекомендуют обращать на качество воды, которое используется во время работы с устройством. Перед применением жидкость проходит специальную фильтрацию и только после этого ее задействуют в процессе обработки деталей. Использование некачественной воды отрицательно сказывается на резке заготовок и на длительности эксплуатации самого станка.

Чаще всего в аппаратах данного типа ломается механизм подачи абразива и направляющие трубы. Важным элементом данного устройства является насос, без которого не удастся сохранить нормальное давление внутри станка, что крайне отрицательно повлияет на качество обработки.

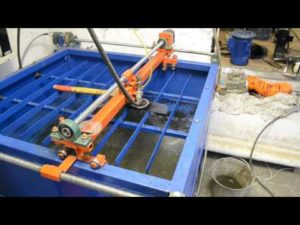

Станок гидроабразивной резки своими руками

Обязательным на любом машиностроительном и металлообрабатывающем предприятии является оборудование, позволяющее выполнять резку листового металла. Очень часто технических возможностей наиболее распространенных видов подобного оборудования бывает недостаточно для того, чтобы обеспечить высокое качество реза.

Процесс гидрообразивной резки

Сущность технологии

Гидроабразивная резка металла не является инновационной технологией, использовать ее начали еще в 1960-х годах. Первой станки для выполнения такой резки начала применять американская авиастроительная компания.

Именно руководство этой компании сделало официальное заявление о данном методе, описав его преимущества и рекомендовав применять его для резки металла и других материалов, обладающих высокой твердостью.

С этого момента абразивная резка металла с использованием воды стала активно применяться предприятиями и завоевывать все большую популярность.

Суть данной технологии заключается в том, что в зону реза под большим давлением подается вода, в состав которой включены абразивные вещества. Любая установка гидроабразивной резки работает по следующей схеме.- В смеситель аппарата из специальной емкости подаются вода и абразивный материал, в качестве которого преимущественно используется мелкий песок.

- После смешивания вода с абразивом поступает в сопло установки.

- В сопле формируется тонкая струя гидроабразивной смеси, которая под большим давлением подается в зону резки.

Принцип действия гидрообразивной резки

Технология, реализуемая по подобной схеме, позволяет не только выполнять резку быстро и с высоким качеством, но и значительно экономить на расходных материалах, самым дорогим из которых является обычный песок. Следует отметить, что по скорости выполнения абразивная резка с помощью воды сопоставима с плазменной технологией, а по качеству получаемого реза – с лазерной.

Сферы применения

Данная технология имеет серьезные отличия от всех остальных методов разделения листового металла.

При использовании такого метода поверхность обрабатываемого металла не испытывает давления и механического воздействия другого типа.

Благодаря этому в зоне резки отсутствует трение, соответственно, исключен нагрев инструмента и поверхности детали, что положительно сказывается на качестве обработки и значительно расширяет область применения такой технологии.

Чаще всего абразивная резка с участием воды применяется для разделения листового металла, но в последнее время такой метод все активнее используют для обработки других материалов, к которым относятся:

- природные камни (гранит, мрамор и др.);

- керамическая плитка, листовое стекло;

- углеродистая и нержавеющая сталь, титан и другие металлы;

- железобетонные конструкции;

- различные полимерные материалы и резина.

Использование технологии гидроабразивной резки позволяет минимизировать расход материалов, что является ее весомым преимуществом. Кроме того, резка с использованием абразива и воды – это единственно возможный способ разделения металла на предприятиях с высокой пожаро- и взрывоопасностью.

Оборудование для гидроабразивной резки

По сути, в аппаратах для гидроабразивной резки использована способность воды разрушать различные материалы, замеченная еще в древности.

Для того чтобы такое разрушение было более точным, быстрым и эффективным, необходимо увеличить давление, с помощью которого вода с абразивом воздействует на материал, а также придать полученной струе требуемую направленность.

В современных станках для гидроабразивной резки такие задачи решаются при помощи следующих элементов и способов.

Гидрообразивная резка позволяет разрезать материалы значительной толшины

Насос высокого давления

Насос в таких аппаратах аккумулирует жидкость с абразивом и подает эту смесь на поверхность обрабатываемой детали. Производительность таких станков и толщина детали, которую они могут разрезать, зависят от мощности используемого насоса.

Регулятор мощности

Гидроабразивные станки с таким регулятором могут резать с использованием рабочих смесей различного состава, подаваемых под регулируемым давлением, что дает возможность обрабатывать с их помощью материалы разной толщины и структуры. Так, для резки более твердых материалов используют трехкомпонентные гидроабразивные смеси, а для более вязких – состоящие из двух компонентов.

Смена сопла аппарата

Такая методика предполагает подбор для материалов разной толщины, состава и плотности сопла определенной конструкции.

Использование смесителей

Именно данный элемент, которым оснащен каждый современный гидроабразивный станок, отвечает за качество и равномерный состав рабочей смести и, соответственно, за точность и скорость резки, а также за возможность устройства обрабатывать детали большой толщины.Автоматизация процесса резки

При резке металла из-за инерционности струи рабочей жидкости обязательно формируется конусность кромки, которая прямо пропорциональна скорости процесса обработки. Чтобы минимизировать этот нежелательный эффект, на современных гидроабразивных аппаратах используются автоматические системы, которые в зависимости от плотности обрабатываемого материала корректируют угол наклона сопла.

Подготовка воды перед ее использованием для резки

Качество используемой воды может оказывать серьезное влияние на результаты и скорость выполнения резки. Именно поэтому на всех современных станках используются системы для предварительной очистки воды от посторонних примесей.

Кроме основных систем и комплектующих, аппараты для гидроабразивной резки могут оснащаться дополнительным оборудованием, которое значительно расширяет их функционал (речь идет, в частности, о выполнение фигурных резов).

Современное оборудование, выполняющее резку материалов гидроабразивным способом, позволяет:

- выполнять точную и качественную резку под различными углами;

- резать даже самые сложные детали без участия человека – при помощи программного управления;

- работать с металлическими деталями даже значительной толщины (сталь – до 20 мм, титан – до 17 мм, высокопрочные сплавы – до 12 мм, медь и ее сплавы – до 5 мм);

- получать фигурные резы, что очень актуально при производстве изделий декоративного назначения;

- выполнять резку труб (это возможно на отдельных моделях гидроабразивных аппаратов).

Станок для гидрообразивной резки труб

Станки для гидроабразивной резки с числовым программным управлением

Станок для гидроабразивной резки, оснащенный числовым программным управлением (ЧПУ), позволяет эффективно решать задачи по резке различной степени сложности.

Высокая точность, с которой выполняет резку такой станок, позволяет изготавливать даже самые сложные детали и значительно минимизировать расход материала.

Технологический процесс выполнения резки с помощью этого аппарата выглядит следующим образом.

- Для каждой детали на станок устанавливается специальное ПО, которое контролирует все параметры резки: состав рабочей смеси, ее давление и др.

- Станок для гидроабразивной резки с программным управлением обеспечивает постоянный контроль качества реза и корректирует режимы работы, если это необходимо. Именно такие опции подобного оборудования способствуют тому, что никакая дополнительная обработка готовых изделий, в том числе и шлифовка, после него не требуется.

- Станки с ЧПУ могут высверливать отверстия, а также выполнять еще целый перечень специфических операций.

Станок гидроабразивной резки — OMAX 60120

Выполнение гидроабразивной резки ручным способом

Ручные станки для гидроабразивной резки отличаются от автоматизированных тем, что все параметры обработки в них выставляются, контролируются и корректируются оператором. Несмотря на некоторые неудобства эксплуатации, по сравнению с оборудованием с ЧПУ, такие станки обладают целым рядом преимуществ.

- Для обслуживания таких станков, отличающихся простотой в управлении и минимумом функциональных возможностей, не требуется профильное образование.

- Функциональные возможности, которыми обладают ручные установки гидроабразивной резки, позволяют изготавливать качественные и точные детали простых геометрических форм.

- Ручной станок для гидроабразивной резки отличается доступной стоимостью (в среднем в 1,5 раза дешевле аппаратов с ЧПУ).

Между тем для резки деталей сложных геометрических форм и требующих особо высокой точности получаемых размеров необходимо использовать станки с ЧПУ.

Резка сложных форм

Необходимые материалы

При гидроабразивной резке расходуются два основных материала, за восполнением которых необходимо постоянно следить:

- мелкофракционный абразивный материал, в качестве которого чаще всего используется гранатовый песок,отличающийся особо высокой твердостью (размер крупинок такого песка не должен превышать 600 микрон);

- вода, прошедшая предварительную очистку от посторонних примесей.

Естественно, что это не единственные материалы, требуемые для осуществления резки с использованием воды и абразива. Для любого гидроабразивного станка необходимы электропитание, подача сжатого воздуха и замена изношенных элементов, к которым, в частности, относятся:

- элементы системы, отвечающей за подачу абразивной смеси: сопло, подающие трубки и др. (если своевременно не заменять изношенное сопло, то отверстие в нем может значительно увеличиться в диаметре, что приведет к снижению точности размеров формируемого реза).

- уплотнительные элементы насосной станции, которые отвечают за поддержание требуемого давления рабочей смеси.

Следует иметь в виду, что использование некачественных расходных материалов, в частности абразивного песка, приводит не только к снижению качества готовых изделий, но и к ускоренному износу аппаратов для резки.

Преимущества и недостатки резки с использованием абразива и воды

Оценить эффективность, производительность и точность гидроабразивной резки можно даже по видео такого процесса. Между тем существуют не только визуально оцениваемые преимущества данной технологии, к которым относятся:

- исключение нагрева обрабатываемой детали (отсюда невозможность ее деформации и, соответственно, высокая точность резки);

- широкий функционал оборудования, с помощью которого можно решать задачи даже самой высокой сложности;

- отсутствие необходимости в дополнительных работах по доработке полученных изделий;

- универсальность, которой обладает любой станок для гидроабразивной резки (с его помощью можно как резать резину, пластик, камень или металл, так и сверлить отверстия в различных материалах);

- высокая скорость, точность и экономичность процесса;

- исключительная безопасность процесса, в том числе его взрыво- и пожаробезопасность;

- возможность резки деталей большой толщины, в том числе и трубчатого сечения.

Гидрообразивная резка мрамора

Преимущества гидроабразивной струи

Гидроабразивная резка была разработана для изготовления деталей для авиации. Впоследствии этот метод был назван лучшим в обработке тугоплавких материалов и сталей.

Теперь он используется на производствах, где работает оборудование с ЧПУ.

Не меньшее значение резка водой имеет для автомастерских и изготовления предметов быта своими руками, где применяется оборудование без крепежей.

Низкий температурный режим работы даёт преимущества в обработке стали.

Резка металла плазмой или газом приводит к сильному нагреву металла, что вызывает окисление и прочие побочные эффекты (в зависимости от индивидуальных характеристик металла).

Воздействие на металл абразивных частиц, подаваемых под большим давлением с водой, тоже приводило бы к нагреву листа и его оплавлению, но резка происходит настолько быстро, что сравнить её по чистоте реза можно только с лазером, а по скорости с плазмотроном. Прогрев обрабатываемой поверхности при работе соответствующий – он настолько незначителен, что даже окалин нет. Как нет зависимости от размера оборудования и способа работы — без участия человека или проведение реза оборудованием на ручном управлении.Приятным моментом при проведении работ своими руками состоит в том, что никаких сильных запахов, дыма и пыли оборудование не производит.

Держать под рукой запасные режущие инструменты так же нет необходимости, это оборудование работает без твёрдых резцов – только очень мелкий песок с водой.

Скальпелем, отделяющим толстенные куски металла с хирургической точностью, выступает вода, поступающая в сопло под давлением, на выходе из сопла она насыщается абразивными микрочастицами, при мгновенном смешивании получается мощная режущая смесь.

Пример резки металла на установке ГАР

Весь цикл резки как на заводском оборудование с ЧПУ, так и своими руками на обычном станке проводится в один этап.

Тонкие и толстые, тугоплавкие и тягучие материалы режутся на одной и той же скорости, без каких-либо ограничений.

Станки с возможностью обрабатывать насколько деталей одновременно – это возможность в кратчайшие сроки провести необходимую обработку металла и стекла, пластика и резины, благодаря тому, что нет необходимости перенастраивать оборудование. Детали из материалов разной твёрдости при необходимости будут обработаны за один рабочий цикл.

Строение сопла ГАР для резки чистой водойСтроение сопла ГАР для резки водой с абразивом

При обработке материалов своими руками, обрабатывать их поочерёдно выгоднее в плане экономии времени, которое ушло бы на закреплении материалов на рабочей поверхности, а комбинированная деталь, состоящая из нескольких совершенно разных материалов, легко и точно будет разрезана при помощи гидроабразивной смеси подаваемой под высоким давлением.

Применение станков гидроабразивной резки

Оборудование, работающее на гидроабразивной взвеси применяется для:

- Художественной резки металла водой, и прочих материалов с различными техническими характеристиками. Тонки е и широкие детали можно резать не только под прямым углом. Изменение наклона режущей субстанции не скажется на чистоте краёв среза. Ни один из материалов, которые режет это оборудование, не требует последующей обработки, деталь из-под гидрорезца выходит готовой на 100%.

- Самые сложные элементы, повторяющиеся в нескольких фрагментах и детали, требующие повышенной точности, лучше выполнять на программируемом станке резки водой. Компьютерная программа лучше человека управится с точными задачами по обработке деталей, не терпящих отклонений. Для творчества и изготовления предметов, не задействованных в сложных механических агрегатах, вполне подойдёт оборудование на ручном управлении.

- Максимальная толщина металла для резки водой, как уже было сказано ранее, составляет 200 мм, но есть и исключения. Гидроабразивной взвесью можно резать медь толщиной всего 5 мм, тугоплавкие сплавы до 12 мм, титан толщиной до 17 мм. Если посмотреть на сферу применения этих металлов и их стоимость, то не так уж велика потеря.

- При необходимости сделать своими руками украшение из меди или латуни, то верхний слой убирается поэтапно. Так что углубление в 1 см можно сделать за 2 прохода вместо одного. Как говорят скульпторы, работающие над шедевром с резцом – отсечь всё ненужное. Тот же принцип работы и с гидроабразивным режущим элементом. Для точного воспроизведения детали лучше воспользоваться станком на компьютерном управлении.

Станки без ЧПУ работают на ручном управлении, настройка станка для резки целиком производится оператором, что может дать некоторые неточности, если угол резки выставлен неверно.

Но такой станок не требует никаких специфических знаний. Он значительно дешевле своего управляемого компьютером собрата. Мало функциональное оборудование, разобраться в его настройках можно достаточно быстро.

Простые и сложные линии, а так же стандартные геометрические фигуры на этом станке может выполнить своими руками каждый, после краткого ознакомления с устройством станка, техникой безопасности, способом заправки его водой с песчаным абразивом, способом изменения угла резки.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Резка металла водой: применение, принцип работы, преимущества

Водно-абразивная резка металла – это самая современная и прогрессивная технология обработки.

Сердце системы водоструйного резания — насос высокого давления.

На сегодня уже разработаны экспериментальные станки с давлением воды 6000 атмосфер.

Проходя сквозь сопло (материалом может выступать: рубин, сапфир или алмаз) толщиной 0,1 мм, вода набирает скорость в три раза большей скорости звука и образует тонкий сфокусированный поток, который может резать практически все металлы.

При гидроабразивной резке металла, толщина металла может быть до 300 мм.

Главным преимуществом технологии резания водной струйного является отсутствие нагревания изделий, то есть термическое воздействие на материал — отсутствует, что исключает напряжение и изгиб обрабатываемой детали. В итоге появляются резы очень отличного качества, что делает не нужным последующую дорогостоящую обработку.

Некоторые металлы нельзя резать лазером из-за их отражения, а при плазменной резке – нельзя использовать токопроводящий материал.

Тут и понадобится гидроабразивная резка, которая является прогрессивным способом резки.

Но она предполагает намокание изделия, что может плохо отразится для металле, подверженному коррозии.Принцип гидроабразивной резки металла имеет самое главное преимущество — тонкая, как нить, струйка, позволяет создавать значительно меньшие потери металла по сравнению с обычной резкой.

Большим недостатком гидроабразивной резки металла является очень высокие затраты на резку: 1 час работы выйдет в 1500 руб. К тому же все детали очень скоро вырабатывают свой ресурс из-за большого давления.

В общем, если есть решение купить станок гидроабразивной резки, то такая резка металла водой своими руками, приводит к постоянным высоким затратам.

Процесс гидроабразивной резки

Собственно процесс гидроабразивной резки состоит из четырех фаз.

- Фаза № 1. Образования изогнутой фронтальной поверхности резания. Сфокусированный гидроабразивный струя прорезает в заготовке узкую щель – струя постепенно вводится в заготовку и с постоянной скоростью резания движется по ней.

- Фаза № 2. Начало образования ступеньки (обрыва). Угол между струей и поверхностью резания постепенно увеличивается.

- Фаза № 3. Завершение образования ступеньки (обрыва), смещение ее вниз. Снятие слоя материала происходит лишь на небольшом отрезке фронтальной поверхности резания.

- Фаза № 4. Восстановление исходного состояния. Ступенька довольно быстро «вдавливается» в заготовку. По мере смещения ступеньки вниз снова образуется ровная поверхность резания – начальное состояние резки восстанавливается.

Установка гидроабразивной резки металла водой под давлением с ЧПУ

Резка металла водой под давлением — один из самых удобных и эффективных вариантов обработки изделий. При использовании гидроабразивного станка не нужна дополнительная шлифовка материалов после резки, но стоимость его очень высока.

Зачем нужен станок для гидроабразивной резки

Гидрорезка применяется в случаях, когда нет возможности штамповать или отливать детали, а также если данные методы невыгодны. С помощью станка материалы рассекаются водой без прямого механического воздействия. Обычно применяется в промышленных целях, когда требуется высокая скорость и точность обработки материалов.

Принцип работы и разрезаемые материалы

Резка металлических изделий происходит водяной струей в которую добавляют абразив, после чего она проходит через форсунку. Давление в 200-600 атмосфер позволяет разрезать множество материалов. Работа может осуществляться под любым углом, для этого лишь нужно изменить угол форсунки.

В данном случае можно эффективно резать:

- металлы(черные и цветные) и их сплавы;

- каменные изделия из мрамора и гранита;

- сталь(нержавейка, жаропрочная, легированная);

- бронированное, обычное и композитное стекло;

- керамические изделия (бетон, плитка, керамика, гранит керамический);

- композит;

- резину;

- пластмассу;

- картон.

Резка особо твердого сырья осуществляется водой со специальным песком из минералов. Мягкие материалы(резина, пластик, картон) разрезаются исключительно водой без каких-либо примесей.

Достоинства и недостатки станков для гидрорезки

Сильной стороной можно отметить:

- Возможность обработки заготовок с толстыми стенками при очень точном резе. Именно поэтому гидрорезку используют при прокладке труб высокого давления.

- После резки остается исключительно ровная кромка. На линиях не будет заусенцев, окалин и грата.

- Долгая работа на гидравлике не заканчивается завесой из пыли. Остатки материала смываются водой.

- Не нужно следить за тем, чтобы режущий инструмент был острым, заменять его или затачивать.

- Высокая скорость обработки заготовок (в том числе толстостенных).

- Водой можно резать не только металл, но и стеклянные, резиновые, пластиковые и иные многослойные заготовки.

- Скорость работы слабо зависит от толщины материалов. Можно сложить несколько деталей слоями и провести их резку одновременно.

Но есть и минусы:

- Себестоимость станка для резки металлических деталей водой выходит дороже, чем стоимость сборки аналогов.

- Конусность. Может появляться в момент обработки тугоплавкого металла или толстостенной стали. При появлении конусности торец изделия выходит не ровным, а напоминает воронку. Убрать данный дефект можно при лишь помощи дополнительного устройства.

- Большой расход электроэнергии и воды.

Как сделать станок гидроабразивной резки своими руками

Самодельный станок для гидроабразивной резки металла обычно изготавливают без применения числового программного управления (ЧПУ). Ответственность за направление деталей ложится на плечи мастера, управляющего процессом резки.

Для изготовления устройства пригодятся составляющие, которые нельзя собрать самостоятельно. Самым затратным будет приобретение приспособлений для высокого давления в устройстве для направления режущей струи.

Наиболее простым вариантом станет создание станка с ручным управлением. Однако, есть возможность установки гидроабразивной резки металла с ЧПУ, которое позволит расширить возможности обработки материалов.

Чтобы изготовить станок нам потребуются:

- насос высокого давления;

- трубопроводы высокого давления;

- режущая головка;

- координатный стол с ванной;

- приводы, ответственные за перемещение режущей головки, а также за действие системы управления;

- механизм, подающий абразив;

- бак-отстойник;

- насос низкого давления;

- система фильтрации.

Применяться устройство будет при высокой влажности, поэтому части агрегата должны быть выполнены из нержавейки, пластика и аллюминия. Это защитит гидроабразивный станок от коррозии.

Пошаговая инструкция по сборке и настройке

Чтобы сделать станок для гидроабразивной резки своими руками, пригодится схема и чертеж.

Для производства оборудования рекомендуется использовать насос прямого действия. Его стоимость меньше, а ремонт осуществлять гораздо проще.

- Необходимо соединить режущую головку с насосом, используя трубки высокого давления. Приобрести их можно в магазинах автозапчастей. К режущей головке следует взять в комплекте штурцеры (втулки) для замены. С помощью втулок легко будет менять насадки для резки.

- Между насосом и режущей головкой необходимо установить ресивер. Это поможет ликвидировать импульсы и повысить устойчивость водной струи.

- Изготовлением координатного стола можно заняться самостоятельно. Для его сборки используют нержавеющую сталь. Глубина ванны должна составлять минимум 1 метр. При недостаточной глубине струя воды может разрушить станину. Метровый слой воды помогает гасить давление до 600 атм. Стол для работы конструируют в виде сот или ребер, после чего устанавливают в ванну. Рабочий стол необходимо делать съемным, так как даже если глубина бассейна будет достаточной, стол со временем будет разрезан водой. Ребра изготавливаются из металла или пластмассы.

Если станок съемный, станина при работе не перемещается, двигается только режущая головка, изменяя свое положение относительно заготовки.

- Чтобы обеспечить перемещение, следует создать платформу, которая сможет перемещаться (продольно и поперечно). Есть возможность дополнительной установки поворотного механизма, помогающего изменять угол режущей головки, и устройства, отвечающего за высоту режущей головки (это позволяет проводить резку деталей различной толщины).

Устройство подачи абразива рекомендуется приобрести, так как он изготовлен из специальных материалов, а также оснащен регулятором подачи песка. - В качестве бака для воды можно использовать любую емкость из пластика объемом примерно 2 куба. Выходящая жидкость при помощи насоса низкого давления подается на насос высокого давления.

- Рядом с баком устанавливают сепаратор, который отвечает за отделение песка от воды, и система фильтрации.

Для полноценной работы аппарата следует вовремя производить замену абразивных материалов и изношенных деталей (уплотнителей и элементов насоса высокого давления). Расход абразива зависит от того, какой материал разрезают. Например, при обработке металла максимальной толщины расход он составит примерно 500-600 г в минуту.

Устройство станка гидроабразивной резки

Станок гидроабразивной резки используются в тех случаях, когда штамповкой или отливкой детали сделать невозможно или не выгодно. Он позволяет резать материалы без применения механического режущего инструмента.

Материал разрезается при помощи струи воды с абразивными добавками, которая подается через форсунку под большим давлением.

Преимущества такого метода в том, что можно производить резку под любым углом, стоит лишь только настроить угол форсунки.

Вода с абразивом подается под огромным давлением от 200 до 600 атмосфер и способна разрезать материалы любой прочности:

- черные и цветные металлы, их сплавы;

- камень (мрамор, гранит);

- легированные, жаропрочные, нержавеющие стали;

- стекло, обычное и композитное, бронестекло;

- керамику (плитку, керамический гранит);

- композитные материалы.

Для резки твердых материалов, таких как металл, камень, стекло используется вода с добавлением специального песка. Мягкие материалы – резина, пластмасса, картон режут только водой без каких либо добавок. Преимущество перед другими способами резки в том, что кромка при этом получается исключительно ровная и не требует дальнейшей обработки.

Гидроабразивный станок – принцип работы

Насос высокого давления с помощью бустера нагнетает давление от 300 до 600 атмосфер. При этом все колебания, которые создаются насосом, гасятся в аккумуляторе давления большой емкости, что гарантирует свободную от пульсации струю воды. После этого воду для генерации струи можно подавать в любую произвольную точку по гибким трубам высокого давления.

Вода проходя через отверстие в головке диаметром четверть миллиметра (давление при это еще больше возрастает), попадает в камеру для смешивания. Там она соединяется с абразивом (мелкодисперсным песком) и попадает в формирующую струю сопло.

В зависимости от толщины и материала детали оно может иметь диаметр от 0,6-1,2 мм. В режущей головке энергия давления воды преобразуется в кинетическую энергию водной струи.

Вода проходя через сопло, всего в десятые доли миллиметра, выполненное из сверхтвердых материалов, ускоряется с образованием тонкой сфокусированной струи, служащей в качестве инструмента для резки.

Мягкие материалы, такие как резина, пластмасса режутся чистой струей воды. За счет добавления в струю песка, для усиления режущих способностей, можно производить обработку материалов любой твердости, таких как металлы, камень, стекло, композиты.

Для твердых материалов предварительно выполняют черновое сверление. Для некоторых материалов предварительная центровка не нужна, так как при центровке материала уже первая капля воды смешивается с абразивом.

Сегодня гидроабразивная резка позволяет с легкостью резать материалы толщиной до 150 мм.

Такой способ позволяет резать материалы без выделения тепловой энергии, так как она сразу поглощается водой. Кроме этого не требуется сложные и тяжелые приспособления для фиксации заготовки. Струя воды не оказывает такого сильного воздействия на заготовку как механические инструменты (резец, фреза или пила).

Гидроабразивный станок для резки — устройство

Станки данного типа имеют такие элементы:

- резервуар для воды (от 2 кубов);

- насос высокого давления;

- емкость с абразивом для смешивания с водой;

- трубки высокого давления;

- резак со сменными головками (форсунками);

- ванна с рабочим столом для закрепления заготовки, гашения струи и сбора воды (абразива);

- в промышленных станках – блок ЧПУ;

- в ручных станках – система управления резаком.

Гидроабразивная резка металла незаменима при обработке толстостенных заготовок. Получить действительно качественную линию среза возможно только таким методом.

Применение гидравлической резки актуально при обработке камня и других материалов повышенной твердости.

После резки, на всей линии, какой бы длинной она не была, не останется ни окалин, ни заусенец, сколов и никакой дополнительной обработки не требуется.

Не нужно следить за тем, насколько режущий инструмент острый, периодически заменять его и покупать дополнительное оборудование для заточки. Скорость резки не изменяется даже при обработке толстостенных заготовок.Быстро оценив открывающиеся возможности в получении изделий различной геометрической формы, гидроабразивные станки снабдили ЧПУ. Ручные станки намного дешевле и позволяют сделать большинство простых деталей и заготовок несложной геометрической формы.

Как сделать свой станок

Изготавливать детали на гидроабразивном станке очень выгодно, так как не требуется дополнительная чистовая обработка, но новый станок стоит достаточно дорого. Его стоит приобретать только в том случае, если он будет постоянно загружен.

Можно приобрести б/у, который обойдется намного дешевле или изготовить гидроабразивный станок самостоятельно. трудность будет заключаться в покупке агрегатов для создания высокого давления и режущей струи.

Кроме этого станок будет потреблять большое количество электроэнергии и воды.

Если же вы решили сделать станок своими руками, то вам понадобятся некоторые специфические детали, которые сделать невозможно самостоятельно. Станок с ручным управлением сделать намного проще, чем с ЧПУ, но возможности и функции будут ограничены.

Для создания станка понадобятся такие узлы и агрегаты:

- насос высокого давления;

- трубопроводы высокого давления;

- режущая головка;

- координатный стол с ванной;

- приводы перемещения режущей головки и система управления;

- механизм подачи абразива;

- бак-отстойник;

- насос низкого давления;

- система фильтрации.

Так как работать станок будет в условиях повышенной влажности все компоненты нужно изготавливать и подбирать с высокими противокоррозионными свойствами (нержавейка, алюминий, пластик).

Для самодельного станка лучше использовать насос прямого действия, который стоит дешевле и намного проще в ремонте.

Насос и режущая головка соединяются между собой при помощи трубок высокого давления, их можно купить в любом автомагазине. Режущую головку покупать нужно сразу со сменными штуцерами для резки различных типов материалов.

Между насосом и режущей головкой обязательно устанавливается ресивер, чтобы нивелировать импульсы и получить устойчивую струю воды.

Координатный стол с ванной можно изготовить самостоятельно из нержавеющей стали. Основной проблемой является сама струя воды, которая способна разрезать не только заготовку, но и станину.

Единственное, что ее может остановить – это сама вода, а точнее водяная ванна. Водяной слой толщиной 1 метр способен погасить струю до 600 атм. Рабочий стол делают в виде сот или ребер и устанавливают в ванну.

Он обязательно должен быть съемный, так как со временем вода его разрежет. Ребра можно изготовить из металла или пластика.

В данном типе станка станина остается неподвижной, а перемешается сама режущая головка по отношению к заготовке.Для этого нужно изготовить платформу, которая будет перемещаться в продольной и поперечной плоскости.

Дополнительно можно установить поворотный механизм для изменения угла режущей головки и понадобится устройство для изменения высоты режущей головки для резки деталей различной толщины.

Механизм подачи абразива лучше купить, так как он выполнен из специальных материалов и имеет регулятор подачи песка. Бак для воды (около 2 кубов) можно сделать самому или купить любую пластиковую емкость.

Он является основной емкостью для сбора и хранения воды, из которого вода с помощью насоса низкого давления будет подаваться на насос высокого давления.

Перед баком обязательно устанавливается устройство для отделения песка от воды (сепаратор) и система фильтрации.

Поделись с друзьями