Ультразвуковая полировка металла

Ультразвуковая полировка металла — Справочник металлиста

Современные механизмы работают при больших нагрузках, актуальна проблема повышения срока службы отдельных узлов. Достичь цели позволяет повышение качества поверхностей.

Чтобы повысить показатели износостойкости и прочности, в машиностроении используется ультразвуковая полировка металла, дающая возможность сделать материал менее шероховатым и более твердым.

Это снижает интенсивность износа при неблагоприятных воздействиях среды и интенсивных нагрузках.

Ультразвуком можно полировать наружные и внутренние поверхности деталей из стали, меди и других металлов. Поверхности могут быть плоские, шаровые, торцевые, цилиндрические, конические с радиусными или прямоугольными канавками. На металл воздействуют ультразвуковые колебания высокой частоты и большой силы, возникает напряжение, вызывающее пластические деформации, снижающие шероховатость.

Требуемое оборудование и химикаты

Полировка металла ультразвуком начинается с выбора абразивного (шлифовального) материала, характеризующегося различной степенью твердости. Они отличаются по составу и размерам зерна, которое может быть крупным, средним, тонким или очень тонким.

Чтобы поверхность стала действительно качественной, в процессе обработки абразивы меняются. Они деликатно снимают микрочастицы с поверхности материала без воздействия ударом. Высокую производительность обеспечивает большая амплитуда колебаний.

В промышленности используется оборудование для обработки плоских деталей, наружной и внутренней полировки цилиндрических узлов.

Основа ультразвукового инструмента – преобразователь, на котором меняются инденторы (насадки), отличающиеся по твердости.Для изготовления насадок используется:

- электрокорунд (оксид алюминия);

- циркониевый корунд (сплав окиси циркония и окиси алюминия);

- карбид кремния или бора;

- кварц;

- мел.

Более простое оборудование для ультразвуковой шлифовки (полировки) металла внутри деталей.

Оно подходит только для узлов с определенными показателями диаметра и глубины прохода.

Плоские детали так же обрабатываются прямо на токарном станке.

Можно купить так же ручной аппарат ультразвуковой полировки металла, в корпус которого вмонтирован преобразователь, соединенный с генератором электродами.

Меняя насадки, можно сгладить острые углы, удалить град, устранить пазы и прорезы. Возможно использование для обработки не только плоских, но и круглых (полукруглых) поверхностей. Частота задается генератором в зависимости от вида абразива.

Пропорции создания

Часто перед окончательной обработкой поверхности необходимо чистить, особенно, если они хранились на складе и подверглись воздействию коррозии, на них наносилась смазка, образовались механические загрязнения. Используются химические составы, способные разрыхлить или растворить налет. Для активации этих жидкостей используется ультразвук.

Моющие средства (чаще всего 10-30-и процентный раствор сульфомалеинового ангидрида в воде с температурой 50-80оС) наливаются в ванну, оснащенную волноводом, от которого исходят ультразвуковые колебания.

Важно! При использовании ультразвука для приготовления раствора можно использовать более дешевые химикаты: органические кислоты, фосфат цинка, азотокислый натрий.

Ультразвуковая очистка применяется в ситуациях, когда другие способы неэффективны. Наиболее распространен такой метод очистки в производстве деталей для приборов на полупроводниках, оборудования для энергетики и коммуникаций.Использование ванны позволяет очистить детали различных размеров и конфигураций. На больших машиностроительных предприятиях устанавливаются автоматизированные линии, почти полностью исключающие ручной труд.

Автомастерские приобретают менее громоздкое оборудование для обработки отдельных небольших узлов, например, инжекторов, карбюраторов.

Область применения

Шлифовка и полировка ультразвуком применяется на предприятиях, производящих детали и узлы для:

- линейной промышленности (насосов, турбин, вентиляторов);

- строительства (детали интерьера и фасадов);

- кораблестроения;

- металлообрабатывающей промышленности;

- машиностроения;

- пищевой и фармацевтической промышленности.

Важно! Заказчик может определять желаемое качество поверхностей, соблюдение требуемых показателей шероховатости.

Преимущества и недостатки

Основные особенности технологии: изменение микроструктуры поверхностей и большая скорость деформации. Меняются технические характеристики металла:

- повышается сопротивление к истиранию;

- увеличиваются показатели прочности (в том числе усталостной) до 150%;

- расширяются пределы текучести;

- лучше отражается свет;

- снижается магнитная, тепло- и электропроводность;

- повышается устойчивость к образованию ржавчины.

Важно! Ультразвук позволяет получить шероховатость 0,04-0,1 мкм, соответствующую 10-12 классу.

Единственный недостаток – необходимость тщательно следить за толщиной снимаемого с поверхности слоя. Деталь теряет качество, если слой слишком толстый.

В производстве не нужно использовать шлифовальные станки или ручную работу шлифовальщиков, детали не нужно перемещать. Существует оборудование, позволяющее одновременно резать и обрабатывать ультразвуком любую деталь. Отпадает необходимость в абразивном инструменте, притирочных пастах, войлоке. На крупных предприятиях процесс полностью автоматизируется.

Ультразвуковая полировка металла

В современной сфере металлообработки, механический метод работы со стальными сплавами постоянно развивается.

Но технический прогресс обусловливает появление новых, высокотехнологических материалов, которые тяжело поддаются механическому воздействию.

Поэтому, стали разрабатывать и внедрять в производственные процессы совершенно новые, высокотехнологические способы обработки. Одним из таких способов является ультразвуковая обработка металлов.

Принцип ультразвуковой обработки металлов

Ультразвуковой способ работы является одной из разновидностей обработки материалов долблением.

Снятие поверхностного слоя с изделия осуществляется за счет образования выколов и микротрещин, при нагрузке на материал колебаниями ультразвука.

Главным преимущественным качеством ультразвуковой обработки металлов считают возможность воздействовать на материалы непроводящего и непрозрачного типа.

Также, как положительные свойства такого способа работы с материалами, можно обозначить отсутствие при завершении рабочего процесса остаточного напряжения, которые могут послужить причиной образования повреждений (трещин) поверхности изделия.

Метод ультразвуковой обработки применяют при работе с хрупкими компонентами, например, агатовые камни, материалы на основе алебастра, алмазные изделия, гипсовые элементы.

Абразивные зерна от колебания бьются об поверхность изделия, вызывая повреждения верхнего слоя. Для ультразвукового воздействия на обрабатываемый материал используют такие абразивные вещества, как кремниевые и боровые элементы на основе карбида. Жидкость для подачи абразива в зону обработки – простая вода.

Рабочий инструмент, которым образовывают подающие колебания при ультразвуковой обработке металлов, изготовляется из вязких компонентов, что в значительной мере уменьшает его износ. Материал для режущего инструмента не чувствительный к воздействию нагрузок ударного типа.При воздействии вибрации абразивные частицы начинают раскалываться и, в сектор обработки, подается образовавшаяся при этом суспензия из абразива. Суспензия несет зерновые элементы свежего абразивного компонента и удаляет снятый слой материала.

Рабочий частотный диапазон для ультразвуковой обработки составляет 22 КГц, что уменьшает уровень шума при осуществлении технических операций. Поверхность материала, во время воздействия на нее рабочего инструмента, копирует его форменные очертания.

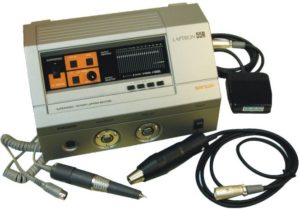

Прибор ультразвуковой полировки ULTRAFORM UF5600

Ультразвуковой диапазон колебаний с частотами 20 -30 килогерц лежит в основе приборов ULTRAFORM UF5600 и 2600. 4

Высокочастотный излучатель ручной машинки приводит в продольное движение закрепленный в ней инструмент. Инструмент осуществляет невидимые глазу движения с амплитудой 4 … 40 микрон.

Очень малый ход и высокая частота позволяют работать условиях, которые недостижимы для движения обычного инструмента.

В качестве инструмента для УЗ используются алмазные напильники различных видов — гальванизированные и спеченные, кера- мические камни, алмазные камни или оправки с алмазной пастой.

Преимущества прибора UF5600:

- Самая высокая мощность ультразвукового инструмента по сравнению с конкурентами

- Металлический корпус с вентиляцией — допускается круглосуточная работа

- Встроенный блок питания с реверсом для бормашин 30В. Автокомпенсация мощности при изменении усилия нажатия на уз ручку

- Подключения педали управления. Прибор поставляется со стартовым набором инструмента – можно начинать работу и обучение немедленно

- Бормашина c цанговым зажимом 3 мм, 35 000 об/мин входит в комплект

- Простота метода работы, простота обучения

- Нет необходимости иметь вспомогательный, уникальный, либо заказной инструмент для обработки твёрдых сплавов.

Внешний вид прибора: все органы управления на передней панели

- Ультразвуковая ручная машинка UF 9700 — 1шт.

- Деревянная коробка для ультразвуковой ручной машинки — 1шт.

- Электрическая бормашина с цангой 3 мм., 30 000 об/мин, TPH 6501 — 1шт

- Коробка для инструментов — 1шт

- Рожковый гаечный ключ (4шт) в тканевой сумке

- Средство защиты органов слуха (беруши) — 1шт

- Переходник М6/М4 MS 0064 — 1 шт

- Защитный колпачок для защиты пальцев UF 7025 — 1шт

- Алмазный напильник SE 8851, SE 8751, SE 5845, SE 5745 — 1шт

- Алмазный камень SD 5831, SD 5851, MD 8862 — 1шт

- Алмазный камень MD 4872, MD 4772 — 1шт

- керамические камни SC 4548, SC 4448, SC 4561, SC 4461, SC 1530, SC 1430 1 шт

- Колировальные бруски (дерево) SO 1103, SO 4163 — 1шт

- Держатели — MX 4008, MX 4020, MX 4010, MX 4030, MX 1030, UF 7023 — 1шт

- Резиновая подставка для инструмента, провод сетевой — 1шт

- Инструкция на английском языке и перевод на русский язык — 1шт

- Гарантия 12 месяцев.

Ультразвуковая ручка прибора

Стартовый набор инструмента слева направо: ключи, напильники гальванизированные, керамические камни, спеченные напильники, зажимы для оправок и притиров

Гальванизированные напильники наиболее универсальны. Они лучше всего работают по твердым и прямолинейным поверхностям, легко удаляют следы прожига после ЭЭС. Вы самостоятельно выбираете какие по форме и размеру зерна напильники Вам подходят.

Спеченные напильники можно профилировать под форму выполняемой задачи. Напильники различаются формой рабочей зоны и длиной оправки. Калиброваное по размеру зерно алмаза распределено в теле рабочей головки

Алмазная паста с размером зерна от 15мкм до 0,5 мкм на твёрдых и мягких оправках является активным агентом при ультразву- ковой полировке. Чем мельче паста, тем мягче должна быть оправка.

Керамические камни прекрасно работают по очень твердым сплавам и металлам средней твёрдости. Керамические камни обе- спечивают равномерный след шлифования за счет калиброванного режущего волокна. К. камни наиболее рекомендуются для черновой и получистовой обработки поверхностей после ЭЭС.

Опция: педаль-выключатель для управления UF5600

Выключатель ножной ARGOFILE UF7504

Педаль управления подключается к прибору UF5600 или UF2600, предназначена для управления режимом прибора — «вкл» или «выкл». Используется для выполнения задач, связанных с выполнением сложных и от- ветственных манипуляций, где необходима четкая фиксация инструмента при помощи обеих рук полировщика.

Педаль повышает безопасность проведения полировочных работ и общую культуру производства.

Педаль «лягушка» имеет кабель 2 метра

Опция: источник света 150 ватт и осветитель холодного света на подставке Streppel

Источник света KLB 150 ( Streppel HALOLUX 150)

Профессиональный источник гомогенного света с регулятором яркости. Рассчитан на длительный режим работы, может использоваться без выключе- ния в индустриальных условиях, снабжен вентилятором и предохранительным датчиком температуры.

Осветитель двухнитевой на подставке (Streppel Fibralux)

Универсальный лабораторный ненагревающий осветитель (холодного света) на подставке. Использует принцип гибкого световода, не передающего тепло при очень ярком освещении. Два раздельных пучка света под произвольным углом. Очень удобен для полировочных и ремонтных работ.

Качественный свет даёт максимальное удобство для работы полировщика или контролёра

Прибор ультразвуковой полировки пресс-форм и штампов ULTRAFORM UF5600 скачать листовку, (.pdf, 1,0 МБ)

Прибор ультразвуковой полировки ULTRAFORM UF5600 (оригинальная инструкция)скачать, (.pdf, 1,8 МБ)

Прибор ультразвуковой полировки ULTRAFORM UF5600 купить в наличии

Ультразвуковая полировка металла: современный способ обработки до зеркального блеска

Современные механизмы работают при больших нагрузках, актуальна проблема повышения срока службы отдельных узлов. Достичь цели позволяет повышение качества поверхностей.

Чтобы повысить показатели износостойкости и прочности, в машиностроении используется ультразвуковая полировка металла, дающая возможность сделать материал менее шероховатым и более твердым.

Это снижает интенсивность износа при неблагоприятных воздействиях среды и интенсивных нагрузках.

Ультразвуком можно полировать наружные и внутренние поверхности деталей из стали, меди и других металлов. Поверхности могут быть плоские, шаровые, торцевые, цилиндрические, конические с радиусными или прямоугольными канавками. На металл воздействуют ультразвуковые колебания высокой частоты и большой силы, возникает напряжение, вызывающее пластические деформации, снижающие шероховатость.

Полировка металла до зеркального блеска: виды, методы, — Токарь

18.12.2019

Поверхности металлических изделий отделывают не только для приданияим красивого внешнего вида, но и для защиты от ржавления, разъедания кислотами,

щелочами и т. д.

В одном случае оказывается достаточно опилить изделие напильником,в другом — надо довести поверхность до блеска путем шлифовки и полировки, в третьем

— покрыть лакокрасочными составами, все это можно сделать самому в домашних условиях.

Рис, 1. Отделка металлических поверхностей: А — шлифованиешкуркой; Б — шлифование с помощью напильника; В — шлифование круглых изделий;Г — полирование пастой.

После обработки металлов напильником на них всегда остаются болееили менее глубокие следы от зубьев насечки. Чтобы сделать поверхность более чистой,

гладкой и даже блестящей, ее шлифуют и полируют.

Шлифование металла

В домашних условиях металлы шлифуют наждачными шкурками послетщательной обработки поверхности личным напильником. Чтобы шкурку было удобно держать,ее обертывают вокруг деревянного брусочка (рис. 1, А) или широкого напильника; концышкурки при этом удерживают большим и указательным пальцами обеих рук. Выпуклые цилиндрические

поверхности можно шлифовать, обернув шкурку вокруг них.

Сначала поверхность обрабатывают в разных направлениях, болеегрубыми крупнозернистыми шкурками, затем более мелкими. Окончательную шлифовкуведут в одном — продольном — направлении шкуркой с самым мелким зерном. При шлифовании

изделие должно быть закреплено неподвижно.

Полирование металла

Зеркальный блеск придается металлическим изделиямполированием. Без предварительной шлифовки полировать можно только поверхности,тщательно обработанные личными и бархатными напильниками. Напильник нужно натирать

мелом.

Поверхность сначала обрабатывают поперек имеющихся на ней штрихов. Когдаштрихи вдоль и поперек будут одинаковыми, направление меняют на 90° и так

повторяют несколько раз.

Обработанную таким образом поверхность, так же как и шлифовальную,

полируют специальными полировочными пастами.

пластических веществ, составленных из воска, стеарина, керосина и других материалов.

Пасты ГОИ бывают грубые (темного, почти черного цвета), средние (темно-зеленые)и тонкие (светло-зеленые). Сначала полируют грубой пастой, которая делает поверхность

матовой, затем средней и, наконец, тонкой доводят до зеркального блеска.

Пасту наносят

на войлочный тампон, суконную или полотняную тряпочку и натирают полируемую поверхность.

- Полировочные пасты можно приготовить самому. Для полировки стальныхизделий рекомендуют такой состав (в весовых частях):

- Стеарин — 32

- Пчелиный воск — 6

- Техническое сало — 5

- Окись свинца — 3

- Окись хрома — 80

- Для полирования и наведения глянца на латунных иникелированных поверхностях применяют пасты следующего состава (в весовых частях):

- Стеарин — 5

- Техническое сало — 1

- Окись хрома — 14

- Отполированную поверхность протирают смоченной в керосине ветошью,а затем насухо чистой тряпкой.

Определение понятия «полировка» и ее виды

Полировка металла с помощью УШМ

Полирование – это разновидность обработки металла, в процессе которой к металлической поверхности возвращается блеск. На современном этапе выделяют такие способы шлифовки:

Какие инструменты и станки используются? Механические методы подразумевают использование следующих инструментов и устройств:

- полировочный станок;

- шлифовальная машина;

- электроточило;

- бормашины с фиксаторами.

Этот метод отделки имеет ряд преимуществ. Во-первых, он позволяет менять частоту вращения кругов и лент, что положительно сказывается на качестве обработки металлической плоскости; во-вторых, на полировочный станок могут устанавливаться дополнительные насадки, изготовленные из ткани, кожи, шерсти и т.д.

Ручная шлифовка отличается от автоматизированной тем, что ее эффективность зависит от качества расходных полировочных материалов. В ручной отделке используется алмазная паста и добавки на основе оксида хрома либо железа. Ровные металлические поверхности шлифуются обыкновенным напильником – деревянным бруском, обтянутым тканью, на которую наносится полировочная паста.

Полировка металла специальным прибором

Комбинированные методы обработки

Полировка металла может осуществляться комбинированными методами, в случае неподготовленной и шероховатой поверхности с грубым рельефом. В таком случае назначают длительную электролитно-плазменную отделку, которая состоит из снятия значительного слоя металла.

Этот метод обработки применяется в крайних случаях, когда требуется быстрое восстановление блеска металлического изделия. Из недостатков технологии следует выделить высокую энергоемкость, особенно на начальном этапе обработки, когда используется на 100% большее энергии, чем обычно.

Электролитно-плазменный полировочный станок производит обработку детали в два этапа.

На первом происходит обезжиривание поверхности, а на втором сама шлифовка, которая, в свою очередь, также состоит из двух циклов: срез шероховатого слоя и шлифовка металла.

Очистка от жира производится в обязательном порядке, поскольку вязкая поверхность приводит к окислению металла и ухудшению качества его отделки.

Классификация паст для полировки металла

До зеркального состояния металлическую поверхность можно довести своими руками без использования станков, достаточно обратить внимание на специальные средства, делящиеся на такие группы:

- Водные. Вещество не содержит жиров и отлично справляется со своими обязанностями;

- Органические средства — содержат парафин и разнообразные масла. Они разбавляются разными маслами и жирными кислотами;

- Алмазная паста – революционное решение, позволяющее моментально добиться блеска любой металлической поверхности.

Остановимся детальнее на последнем варианте шлифовки. Алмазная паста настолько эффективна, что полностью заменяет полировальный станок. Алмазное Вещество выпускается двух видов: марки АСН и АСМ (дорогие).

Алмазная паста имеет следующие преимущества:

- Точность. Синтетические алмазы позволяют максимально точно отполировать до блеска любое изделие из металла;

- Широкий спектр зернистости. На современном рынке можно найти более 12 типов зернистости;

- Простая эксплуатация позволяет проводить очистительные процедуры своими руками без применения специального инструмента;

- Алмазная паста требует наличия минимального инструмента: тряпки, воды и резиновых перчаток.

Главным недостатком рассматриваемого средства для очистки является его высокая цена. В среднем алмазная паста на рынке расходных материалов стоит больше 500 рублей за 35 грамм вещества.

Принцип работы алмазной пасты

Алмазная паста воздействует на металлическое изделие механическим и химическим способом, образуя дисперсные пленки. В состав очистительного средства входят активные вещества, способствующие протеканию адсорбирующих процессов, что облегчает шлифование материала.

Алмазная паста наносится на разные виды тканей (войлок, микрофибра или джинсы), бумагу, резину, пластик и другие виды неметаллических материалов.

Стоит отметить, что алмазная паста может наноситься и на полировальные круги для повышения эффективности обработки металлической поверхности. Таким способом можно добиться зеркального эффекта.

На полировальный станок устанавливаются круги из фетры, войлока или кожи.

Описание процесса полировки

Для шлифовки металлической поверхности вам понадобятся: притиры и несколько тюбиков алмазной смеси с разной зернистостью. Алмазная паста равномерно распределяется по рабочей поверхности тряпки или другого материала. Специалисты заметили интересную закономерность, позволяющую повысить качество обработки металла.

Оказывается, что в вещество для шлифовки нужно добавлять касторовое или оливковое масло. Идеальным соотношением считается микстура, состоящая на 40% из алмазной пыли и 60% масла. После разбавления смесь сразу же наносится на металлическую поверхность.

Специалисты рекомендуют начинать работу только с крупными зернами, постепенно переходя к абразивным средствам. Во время обработки следите за тем, чтобы в микстуру не попадали лишние элементы – пыль, опилки, волосы или куски тряпок. Наличие сторонних предметов сильно ухудшает полировку до блеска. Также рекомендуется мыть руки после перехода с одной зернистости к другой.

Виды алмазной пыли

На современном рынке можно повстречать средства не только для полировки металла, но и других материалов, например, дерева, стекла, камня и т. д. Классифицировать их можно по цвету окраски, например:

- Желтая упаковка говорит о том, что вещество предназначено для шлифовки керамических материалов и стеклянных изделий. Стоит отметить, что эта пыль может применяться и для финишной обработки металла;

- Синяя упаковка. Это вид средства применяется для отделки стекла. Шлифовальное средство имеет достаточно широкий выбор абразивных элементов – от 60 до 10 уровней;

- Красная упаковка подходит исключительно для обработки металлических поверхностей.

Что же касается самых упаковок, то алмазная паста продается в компактных пластиковых баночках, объемом 35–45 грамм. Средняя стоимость баночки зависит от величины и качества абразивных материалов. Чем мельче и качественнее полировочный материал, тем дешевле стоит паста. Средняя цена составляет 450–600 рублей.

Паста ГОИ

Хромовая паста ГОИ – это универсальное средство, с помощью которого производится полировка металлических и неметаллических поверхностей. Несмотря на то, что средство было изобретено в начале 1930 годов, оно применяется для полировки металлов даже сегодня.

Полировальная паста ГОИ

Средство ГОИ бывает разной зернистости (классифицируется по размеру абразивных материалов). Различают такие виды зернистости: мелкая, средняя, и крупная. Мелкая пыль применяется для полировки мягких и цветных металлов, крупное зерно – для грубой отделки черных металлов и стали.

Особенности использования. Изначально средство для полировки имеет твердую структуру, разбавить которую можно при помощи нескольких капель машинного масла. Если вам нужно отполировать неровную металлическую поверхность с загибами, то рекомендуется наносить пасту в разбавленном виде на тряпку.

Второй метод полировки предназначен для обработки ровных металлических поверхностей. Его особенность заключается в том, что на деревянный брусок наносится небольшое количество абразивного материала. Затем рекомендуется делать методичные движения взад-вперед по обрабатываемой поверхности.

: Полировка алюминия

Автор канала «Alokin AlokinAlokin» представил развернутый видеоурок (в конце публикации), в котором показана технология шлифовки и последующей полировки металла в домашних условиях до зеркального блеска.

С силой прокатанный сверток сохраняет форму. Заготовлено 5 насадок с маркировкой Р400, Р500, Р800, Р1000, Р1200. Присутствуют крупные поперечные царапины. Момент на валу сильно зависит от скорости.

До 12000 об/мин обороты падают при нажиме, а свыше 20000 об/мин быстро изнашивается шкурка. Шлифуем перпендикулярно царапинам до их исчезновения. Такая насадка быстро обновляется и обеспечивает необходимое давление на поверхность.

Много чего для домашнего мастера в этом китайском магазине . Плагин на браузер для экономии в нём: 7%-15% с покупок .

Стертая и засаленная часть обрезается. Направление шлифовки, периодически, меняется на перпендикулярное. Так материал снимается эффективнее и лучше убираются хаотические царапины. Увеличиваем номер бумаги.

Ультразвуковая полировка металла

В современной сфере металлообработки, механический метод работы со стальными сплавами постоянно развивается.

Но технический прогресс обусловливает появление новых, высокотехнологических материалов, которые тяжело поддаются механическому воздействию.

Поэтому, стали разрабатывать и внедрять в производственные процессы совершенно новые, высокотехнологические способы обработки. Одним из таких способов является ультразвуковая обработка металлов.

Финишная обработка поверхности металлов ультразвуком

Производительная наработка ультразвуковых процессов зависит от точности выполнения основных процессов, из которых складывается ультразвуковая обработка металлов.

Первым интенсивным процессом является внедрение абразивных частиц под ударными нагрузками, которые обусловливают снятие тонкого слоя с поверхности обрабатываемого изделия. Вторым обязательным процессом выступает регулярная циркуляция и замена абразивного вещества, непосредственно в секторе обработки.

Нарушение, снижение интенсивности, выполнения одного из перечисленных процессов, приводит к уменьшению уровня эффективности всей обработки ультразвуком.

Ультразвуковая обработка металлов начала распространятся в металлообрабатывающей сфере в шестидесятых годах. Благодаря внедрению в производственные процессы такого способа обработки материалов стало возможным облегчить технологический процесс производства изделий фасонного типа из хрупкого и твердого металла.Также, ультразвуковой процесс изготовления изделий значительно сокращает временной период на осуществление технических задач. Единственным недостатком данного метода работы с металлическими основами – снижение производительных показателей при увеличении толщины снимаемого с заготовки слоя.

Для обработки материалов ультразвуком применяют специализированные станки, которые представляют собой универсальные ультразвуковые агрегаты для промышленного и частного производства.

Ссылка на promplace.ru обязательна

| Во многих случаях полировка алюминия — это единственный способ, позволяющий вернуть изделию го первоначальный привлекательный вид. Процесс параллельного электрического и химического воздействия на алюминиевую поверхность, когда заготовка с подведенным к ней током погружается… |

| Механическая обработка металлов — достаточно сложный процесс, в результате которого получаются детали определенных размеров и заданных форм. Существует два способа механического воздействия на материал. Первый способ выражается в снятии верхнего слоя с рабочей поверхности. При этом глубина может быть разной зависимо от… |

Технологии ультразвуковой обработки металла

В современной сфере металлообработки, механический метод работы со стальными сплавами постоянно развивается.

Но технический прогресс обусловливает появление новых, высокотехнологических материалов, которые тяжело поддаются механическому воздействию.

Поэтому, стали разрабатывать и внедрять в производственные процессы совершенно новые, высокотехнологические способы обработки. Одним из таких способов является ультразвуковая обработка металлов.

Вопрос №9 — Ультразвуковая обработка металла без применения абразивных веществ

Постоянно интересуюсь новинками в сфере металлообработки и закупаю для своего мини-цеха самое лучшее оборудование. Недавно слышал об ультразвуковой обработке металлов без применения абразивных веществ. Что это такое и насколько эффективна данная методика?

Об этом расскажет наш эксперт:

Для повышения срока службы различного оборудования предъявляются высокие требования к качеству его конструктивных элементов. Используемые детали агрегатов должны иметь поверхность с оптимальными свойствами. Если происходит сопряжение элементов с многочисленными дефектами, повышается риск развития остаточных и усталостных микротрещин.

Поэтому применение ультразвуковой обработки металлов актуально для повышения сроков работы оборудования за счет улучшения физических свойств и микрогеометрии поверхностей. Это происходит благодаря использованию высоких частот, сильных ударов, которые позволяют добиться существенного изменения верхнего слоя заготовки.

К особенностям методики относят высокую скорость проведения операций для пластической деформации материалов. Это приводит к изменению их физических свойств, в число которых входит:

- увеличение усталостной прочности;

- улучшение сопротивляемости к износу;

- увеличение параметров текучести и прочности;

- улучшение коэффициента отражения световых лучей;

- уменьшение электропроводности, теплопроводности, относительного сужения;

- улучшение коррозийной стойкости;

- в результате получают поверхность с шероховатостью до 10-12 класса.

Обработка заготовок осуществляется благодаря ультразвуковому генератору, который оснащен специальным инструментом. Последний элемент представляет собой сложную колебательную систему. Она включает в себя магнитострикционный преобразователь и концентратор с прикрепленным индикатором.

При проведении ультразвуковой упрочняющей обработки инструмент плотно прижимается к поверхности заготовки. В результате производимые колебания деформируют поверхность материала, приводя к сглаживанию вершин существующих неровностей. Параллельно происходит улучшение прочностных характеристик деталей.

Ультразвуковая методика используется для работы со всеми известными марками стали, алюминием, медью, латунью, бронзой и другими металлами или сплавами. Ее применяют для поверхностей различной конфигурации – цилиндрической, конусной, торцевой, шаровой и прочих. Она не менее эффективна для упрочнения материала, находящегося во впадинах, выступах, канавках заготовок.

: Невероятная обработка металла

Ультразвуковая полировка металла: современный способ обработки до зеркального блеска

Современные механизмы работают при больших нагрузках, актуальна проблема повышения срока службы отдельных узлов. Достичь цели позволяет повышение качества поверхностей.

Чтобы повысить показатели износостойкости и прочности, в машиностроении используется ультразвуковая полировка металла, дающая возможность сделать материал менее шероховатым и более твердым.

Ультразвуком можно полировать наружные и внутренние поверхности деталей из стали, меди и других металлов. Поверхности могут быть плоские, шаровые, торцевые, цилиндрические, конические с радиусными или прямоугольными канавками. На металл воздействуют ультразвуковые колебания высокой частоты и большой силы, возникает напряжение, вызывающее пластические деформации, снижающие шероховатость.