Универсальный станок из дрели своими руками

Универсальный станок из дрели своими руками

Шлифовальный станок весьма распространен и востребован среди инструментальной оснастки, имеющееся в мастерской, поэтому его изготовление будет практичным и оправданным.

С его помощью можно обрабатывать не только деревянные заготовки, но и некоторые виду других материалов, например пластики и некоторые металлические заготовки, конечно, без фанатизма (не болгарка же!).

В данной статье мы опишем процесс создания такого станка.

Введение

Всевозможных вариантов конструкций шлифовальных станков существует огромное множество. И все эти варианты имеют свое применение и назначение.

С помощью гриндера из болгарки можно шлифовать и точить крупные заготовки и придавать им нужную форму – его мастер держит в руках.

Второй вариант – это шлифовальный станок, в котором, так же как и у гриндера, абразивным материалом является шлифовальная лента (шкурка), но он стационарный и на нем удобно обрабатывать небольшие заготовки, соблюдая при этом угол подачи, так как есть перпендикулярный стол.

Вариант шлифовального станка, который будет описан в данной статье намного проще двух предшествующих вариантов; абразивным элементом является шлифовальный круг с установленной на нем наждачной бумагой. Преимущество такого варианта очевидны – это:- Простота изготовления;

- Шлифовальная поверхность намного больше, чем у ленточных вариантов;

- Плоскость шлифования жесткая, в отличии от ленточных, где шкурка может прогибаться под давлением заготовки;

- Данный станок является универсальным, то есть является одним из трех станков, которые выполнены на базе сверлильного станка (итого, со сверлильным всего 4 штуки).

| Сверлильный | Токарный | Рейсмусовый |

Вот три статьи, в которых описано их изготовление:

Такое конструктивное решение, позволяющее на одной базе собрать четыре варианта станков, является универсальным и весьма практическим решением, так как экономит материал, время и место в мастерской, а так же в качестве привода имеет один электроинструмент – Дрель.

Шлифовальный станок, пожалуй, самый простой, так как нужно изготовить только шлифовальный стол. Все остальное уже готово.

Подготовка к работе

Подготовка к работе важна, так как именно на данном этапе определяется полный состав требуемого инструмента, механизмов, материалов, фурнитуры и крепежа.

Именно на данном этапе нужно убедиться в наличии всего необходимого, чтобы не прерывать и не останавливать работу.

Поэтому перед началом, рекомендуем просмотреть материал полностью и убедиться в том, что все есть в наличии.

Инструменты

В процессе работы Вам понадобится некоторый ручной и электроинструмент, проверим список:

- Инструмент для прямого пиления: Циркулярная пила или распиловочный станок.

- Электролобзик.

- Шуруповерт.

- Дополнительный ручной инструмент: молоток, струбцины, угольник, отвертка, разметочный карандаш и пр.

Материалы, фурнитура и крепеж

Для изготовления шлифовального станка на базе дрели Вам потребуется:

- Фанера толщиной 15 мм. Также может быть использована ДСП.

- Крыльчатая гайка – 2 шт.;

- Болт М6 и саморезы.

Основные конструктивные элементы

Основными конструктивными элементами шлифовального станка являются:

- Основание:

- Рама;

- Шпиндельная коробка;

- Шлифовальный стол;

- Дрель (или шуруповерт);

Изготовление шлифовального станка своими руками

Процесс создания станка мы состоит из создания его конструктивных элементов, а каждый создание каждого элемента мы подробно разберем, разбив на последовательные технологические операции. К каждой операции мы приложим фото, а в конце статьи поместим видео всего процесса создания шлифовального станка своими руками.

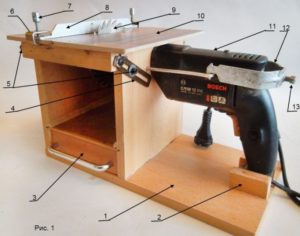

Основание (Рама и шпиндельная коробка) станка

Как отмечалось ранее – данный станок делается на база уже существующего (созданного ранее) сверлильного станка, поэтому, чтобы не дублировать информацию, предлагаем ознакомиться с технологией и процессом в соответствующей статье, там все детально описано. Таким образом, считаем, что рама и шпиндельная коробка уже готовы. Вот их внешний вид.

Шлифовальный стол

Шлифовальный стол имеет перевернутую П-образную конструкцию и довольно прост в изготовлении. Необходимо напилить следующие заготовки:

| Деталь | Ширина х Длина х (Высота) | Материал |

| Боковая стенка | 120 х 120 | Фанера 10 мм |

| Нижняя часть | 120 х80 | Фанера 10 мм |

| Элементы жесткости | 120 х 25 х 20 | Массив |

| Направляющая | 200 х 30х 40 | Массив |

| Столешница | 200 х 200 | Фанера 10 мм |

Теперь начинаем сборку. Затем собираем основание стола. Для этого крепим саморезами боковые стенки в торец нижней части стола. Получается перевернутая «П-образная» конструкция.

Далее крепим к элементам жесткости столешницу с помощью саморезов.

Теперь пришло время установить направляющую. Она является силовым элементом, поэтому место ее соединения нужно промазать клеем и дополнительно прижать саморезами.

Должна получится вот такая конструкция.

Затем необходимо установить этот стол на основание с помощью прижимных элементов (проще говоря, дощечка с болтом по центру).

Устанавливаем их снизу основания, болтами наверх. Устанавливаем шлифовальный стол на основание (направляющей вниз) и фиксируем гайками.

Шлифовальный станок готов.

Итог

В данной статье описан полный пошаговый процесс создания шлифовального станка на база стандартной дрели, приложены все необходимые материалы – это фото и видеоматериалы. Надеемся, что после изучения у читателя не останется вопросов по технологии изготовления и сборки.

Габаритные размеры станка

Размещаем таблицу с габаритными размерами шлифовального станка сделанного своими руками:

| Параметр | Значение |

| Длина | 290 мм |

| Высота | 240 мм |

| Ширина | 600 мм |

Чертежи заготовок шлифовального станка

Приводим чертежи деталей , которые используются для изготовления станка.

, по которому делался этот материал:

C помощью обычной ручной дрели почти невозможно вручную просверлить строго перпендикулярное отверстие в толстом бруске, выполнить ряд точных параллельных сверлений. Покупать же для этой цели даже недорогой сверлильный станок, крайне расточительно, если подобная работа носит эпизодический характер.

Существуют специальные приспособления для электродрелей заводского изготовления, расширяющие их возможности в этом плане. Нажимайте на маленькие картинки справа для более детального их рассмотрения.

Их применение позволяет превратить дрель в некое подобие сверлильного станка.

Конечно, можно обзавестись одним из таких устройств, подобрав его под свой инструмент, но можно сделать сверлильный станок из дрели и своими руками. Рассмотрим несколько подходов к решению этой задачи.

Сверлильный станок из дрели своими руками, чертежи

Детальных чертежей подобного приспособления не найти даже в интернете.

Это отчасти объясняется множественностью подходов и технических решений, а отчасти – простотой и доступностью методов решения этой задачи. Проанализируем те, что нам удалось найти.

Этот, пожалуй, самый подробный и детальный. Главным преимуществом подобной компоновки является отсутствие каких-либо зубчатых пар, обеспечивающих вертикальное перемещение дрели по стойке, являющейся основой приспособления.

Токарный станок своими руками из дрели по дереву и по металлу

Фантазии хорошего домашнего мастера отличаются большим разнообразием работ. В них присутствуют детали типа тел вращения, которые изготавливаются на токарных станках по дереву и металлу. Однако приобрести в собственность такой станок будет затратным мероприятием для семейного бюджета. Изготовление токарного оборудования с применением дрели расширит возможности мастера.

Назначение

Если на ручной оснастке, которая часто используется в работе, сломалась ручка. Или, например, перед вами задача – изготовить в подарок шахматные фигуры. Эти и другие подобные работы можно выполнить, используя токарный станок, сделанный на базе электрической дрели. На оборудовании, сделанном своими руками, ручка получится максимально удобной, а шахматные фигуры оригинальными.

Устройство

Традиционный вариант токарного станка включает в себя следующие основные узлы: электропривод, станина (основание), передняя бабка, задняя бабка, суппорт. В качестве источника энергии (электропривод) на самодельном токарном станке используется электрическая дрель.

Станина

Предназначена для размещения всех остальных узлов. Она воспринимает всю нагрузку при работе на себя. Поэтому станина должна обладать запасом прочности. Конструкция минимально деформируется при выполнении работ, обеспечивая точность изготовления деталей.

Станина выделена красным

В классическом варианте токарного станка станина представляет собой технологически сложный для изготовления узел. Ее поверхность, сопрягаемая с другими сборочными единицами, входящими в состав токарного станка, выполняется с высокими требованиями точности. В процессе ее технологической обработки используется специальное высокоточное оборудование.

От качества изготовления станины во многом зависят характеристики точности станка. Поэтому это дорогостоящая деталь. В самодельном варианте требования к конечному продукту значительно проще, станину (основание) можно изготовить из любых доступных материалов, не требующих дорогостоящей обработки.

Передняя бабка

В передней бабке токарного станка находится электродвигатель с редуктором и блоком управления. В ее функции входит передача вращения, а также базирование заготовки с целью обработки. Другое название передней бабки – шпиндельная, потому что основная деталь этого узла шпиндель. Это многоступенчатый вал с отверстием внутри, вращающийся в прецизионных регулируемых подшипниках.

Со стороны рабочей зоны находится фланец, к которому крепится трехкулачковый самоцентрирующийся патрон. Через отверстия в вале устанавливаются различные зажимные приспособления, например, цанговый. Крепление заготовки в самодельном станке осуществляется с применением сверлильного патрона электрической дрели, то есть имеет значительные ограничения.

Блок управления обычного токарного станка позволяет подобрать практически любой вариант для обработки детали согласно технологическому процессу. В самодельном варианте функцию передней бабки выполняет электрическая дрель вместе с основанием, на которую она крепится. Поэтому выбор режима обработки заготовки ограничивается функциональными возможностями электроинструмента.

Задняя бабка

Для создания необходимой жесткости при обработке заготовка закрепляется с двух сторон. Это особенно важно для длинных деталей. Поэтому против передней бабки расположена задняя. В корпусе задней бабки находится упорный или вращающийся центр, служащий для поджатия заготовки. В задней бабке может устанавливаться режущий инструмент типа сверл, зенкеров, разверток.

Суппорт

Суппорт токарного станка обеспечивает подачу инструмента в зону обработки. Обычно инструмент крепится в специальной оснастке (резцедержателе), которая размещается на суппорте. Кинематическая схема суппорта позволяет ему перемещаться как в продольном направлении, так и в поперечном относительно оси шпинделя. Для получения конусных поверхностей инструмент может устанавливаться под углом.

Рабочий инструмент токарных станков приводится в движение как вручную, так и с помощью механических устройств. На самодельных токарных станках подача инструмента в зону резания происходит в основном с помощью ручной физической силы.

Пошаговая инструкция

Вариантов изготовления токарного станка своими руками из дрели существует множество. Однако принципиально они мало чем отличаются друг от друга. По сути это электрическая дрель, приспособленная к работе совместно с конструктивными элементами токарного станка.

- При выборе конструкции станины необходимо учитывать возможность ее размещения на рабочем столе (верстаке) домашнего мастера. Она может крепиться к нему при помощи струбцин или резьбовых соединений, в зависимости от величины нагрузки при обработки. Станина позволяет легко перемещать токарный станок из дрели со всеми установленными на ней узлами в случае изменения местоположения по необходимости.

Размеры станины нужно выбрать в соответствии размерам обрабатываемых заготовок. Если есть уголки 40х40 мм или квадратная труба такого сечения, сварить станину из этого металла будет хорошим вариантом. Обязательно предусмотреть паз, по которому передвигается задняя бабка и подручник. В случае отсутствия уголка и квадратных труб, можно изготовить станину из деревянных брусков.

- В зависимости от модели выбранной электрической дрели разрабатывается подставка под нее. Изготавливается конструкция из трех сбитых друг с другом фанерных пластин и основания с ложементом под корпус дрели. Подставка крепится к станине, при этом опорная часть дрели поджимается к ложементу с помощью струбцины. Также, можно попробовать закрепить дрель на станине железным хомутом. Оба варианта, представлены на картинках ниже. Метод крепления дрели не ограничивается, только этими вариантами. Вы можете эксперементировать и изобрести свой. Важно прикрепить дрель так, чтобы она держалась на станине без движений и люфтов при работе.

- Для задней бабки собираем уголок из двух деревянных брусков. Он крепится через паз к станине. В одном из брусков выполняется отверстие под мебельную петлю с внутренней резьбой. В нее закручивается наконечник с заточенным под конус концом. Вся сборка зажимается гайкой, расположенной со стороны рабочей зоны. Такое ее местоположение предотвращает от раскручивания узел задней бабки.

Важно: ось наконечника должна совпадать с осью вращения патрона дрели. Это уменьшит биение заготовки при обработке и сделает обработку заготовок качественней.

- В качестве заменяющего суппорт, на токарном станке из дрели, используется подручник. Он свободно двигается по направляющему пазу станины, обеспечивая минимальный зазор между опорой подручника и вращающейся заготовкой. Это связано с тем, что инструмент на опоре подручника удерживается вручную. Расстояние между заготовкой и опорой не должно увеличивать момент силы, уменьшая физические усилия станочника. Крепление выполняет надежную фиксацию в рабочем положении.

Правильная компоновка на станине всех перечисленных узлов позволит проводить токарную обработку заготовок. Если разработать дополнительную оснастку к самодельному станку из дрели, то от обработки простых цилиндрических тел вращения можно переходить к более сложным. Набор разнообразных зажимных конусов, фланцев и оправок расширит номенклатуру обрабатываемых деталей.

Чертежи с размерами

Ниже вы можете ознакомиться с чертежами самодельного токарного станка. Все размеры указаны в мм:

Вариант изготовление мини-токарного станка:

Применение

Материалом для обработки служит хорошо просушенное дерево. Можно работать пробовать работать и с металлом, но для этого нужна хорошая сноровка и опыт. Некоторые «мягкие» металлы (медь, алюминий) при применении в конструкции мощной дрели способны подвергаться формообразованию.

В частном хозяйстве с помощью шлифовальных кругов затачиваются разные режущие инструменты. Применение войлочных и полировальных кругов делают рабочую поверхность чистой и гладкой.

Приоритет в использовании токарных станков из дрели принадлежит в обработке заготовок из дерева. Максимальный эффект достигается в получении фигурных поверхностей. Инструмент, который изготавливается из изношенных напильников, при помощи человеческой мысли и физической силы, способен создавать необычные художественные формы.

При использовании станка не забывайте соблюдать базовую технику безопасности!

Универсальный станок из дрели своими руками — Металлы, оборудование, инструкции

Деревянная заготовка, вставляемая для обработки в токарный станок должна иметь круглую форму. Ребра предварительно должны быть отфальцованы, чтобы резец ровно шёл по поверхности.

Для обработки дерева и пластика можно сделать простую конструкцию, которую легче припрятать в укромный уголок даже в квартире.

- передней бабки или ведущего центра,

- задней бабки,

- суппорта или подручника.

Если двигатель, обеспечивающий вращение ведущей части используется в виде дрели, то инструмент должен быть жёстко закреплён специальными хомутами. В патрон вставляется держак в виде планшайбы, с помощью которой крепится торец заготовки. У передней бабки может быть одна свобода движения – вдоль оси. На токарных станках из дрели по металлу передняя бабка приваривается к станине намертво.

Важно установить заготовку по центру, чтобы её не било при вращении.

Подручником называют среднюю вставку, которая закрепляется под заготовкой. В неё слетают опилки, но основное назначение узла – подставка для опоры резака с рабочей стороны.

Мастер подносит к вращающемуся стержню резак, опираясь на ребро ручника, который расположен почти вплотную к линии вращения.

Упор должен иметь свободу перемещения перпендикулярно продольной оси, его убирают, когда устанавливается заготовка.

Подручник ещё и потому регулируется вертикально, он должен быть как можно ближе к обрабатываемой поверхности, чтобы токарный резец упирался в ребро. При большом рычаге трудно удержать инструмент и его может вырвать с серьёзными последствиями. При вытачивании конусных поверхностей подручник устанавливают пол углом, параллельно конусу.

Работая на токарном станке нужно помнить о собственной безопасности. Обязательно следует использовать защитные очки. Одежда должна облегать плотно. А вот руки должны быть открытыми, чтобы чувствовать инструмент.

Токарный станок из дрели с коллекторным двигателем не совсем удачная конструкция. Без постоянной нагрузки мотор набирает скорость, идёт «вразнос». Поэтому предусмотрен электронный блок для поддерживания постоянной скорости вращения.Если такого устройства нет, в целях безопасности устанавливается редуктор. Иногда конструкции с высокооборотными механизмами подключают через ременную передачу. На базе дрели токарные станки заводского изготовления стоят около 5000 рублей.

Создадим станок своими руками

На прочном устойчивом основании типа верстака крепится токарная приставка для дрели, представляющая переднюю бабку. Она должна создать условия для установки шпинделя так, чтобы отверстия с задней частью были соосными. Как пример создания основы можно воспользоваться чертежами предложенных узлов.

Электрическая дрель, которая одновременно служит передней бабкой и электрическим приводом вращения, закрепляется на такой поверхности при помощи струбцины и хомута, фиксируемого на шейке инструмента.

Однако можно выполнить крепление дрели на возвышенности над станиной, и тогда вторая точка крепления поднимается на такую же высоту. Вариантов, как из дрели сделать токарный станок, много. Главное, чтобы соблюдался принцип осевой центровки и надёжного закрепления заготовки.

Именно для стабилизации каждого узла важно продумать крепёж струбцин, дрели.

В процессе работы нужно помнить о возможном нагревании инструмента и во время останавливать мотор на отдых.

Каждая работа требует определённой мощности оборудования. Поэтому для создания щахматных фигурок нужен миниатюрный станок, а чтобы создать фигурную облицовку буфета размеры станины и энергетический привод будут иметь другие параметры.

Можно ли из дрели создать токарный станок по металлу

На практике для обработки металла применяется более монументальное оборудование.

Важно иметь сварную устойчивую станину, так как усилия при воздействии на вращающийся металлический стержень значительно больше. Упор на станке идёт на надёжный, передвигающийся винтом, суппорт.

Точкой опоры для резака служит именно он. Основательное крепление дрели хомутами создаёт надёжный узел крепления заготовки в патроне.

Лучше понять, как сделать токарный станок по железу своими руками, поможет видео:

Что можно делать с помощью токарного станка

Используют вращение заготовки для нанесения краски. При центробежном растекании по поверхности декоративного слоя создаётся непредсказуемая цветовая мозаика. Первый станок пробудит интерес к творчеству и вашу фантазию.

Используя подручные недорогие материалы можно создать себе помощника, с которым ваять эксклюзивные вещи для своего жилища. Во все времена ценились художественные поделки, изготовленные собственными руками.

Универсальный самодельный станок из дрели — видео

Самодельный сверлильный станок из дрели своими руками

Дрель – отличная основа для сверлильного станка.

Сверлильный станок – уникальное устройство, которое необходимо для домашней мастерской. Оно позволяет не обращаться за помощью в специализированные мастерские, а просто брать и выполнять работы по проточке самостоятельно.

Благодаря этому, человек экономит огромное количество денег на услугах специалистов по токарному делу.

Сделать такое устройство можно из подручных материалов. Ничего сложного в процессе не наблюдается.

Покупка промышленных агрегатов обойдется в копеечку, поэтому целесообразней изготовить свою модель, используя чертежи с размерами, которых полно в Интернете.

Проектировка сверлильного оборудования

Прежде чем приступать к самому созданию агрегата следует выполнить планировку. Это ответственный шаг, который требует внимательного подхода и составления чертежа. Нужно тщательно померять и отобразить на бумаге размеры будущего станка.

Если этого не сделать, в работе обязательно пойдет что-то не так.

Ошибиться просто, а наличие чертежа не позволит вам допустить оплошностей. Люди, которые пренебрегают этим этапом в создании сверлильного станка своими руками переплачивают в процессе его изготовления.

Что нужно обязательно учесть во время работы:

Чертежи с размерами.

- Длину, ширину и высоту оборудования;

- Толщину агрегатов;

- Технические характеристики электрооборудования;

- Данные двигателя, который послужит приводом для вашего станка;

- Мощность потребления энергии;

- Заземление;

- Количество расходных материалов.

Чертеж позволит вам не просто визуально понимать, как собрать оборудование, а также как оно в точности будет выглядеть. Проект даст возможность более четко определить сумму затрат на производство.

Дрель – отличная основа для сверлильного станка

Чтобы собрать подобное оборудование у себя в мастерской вам не нужно располагать специализированными предметами или электротехникой. Все что потребуется – 4 основных составляющих. В первую очередь, под присадочный станок следует выбрать станину. Она послужит мощным основанием под будущее устройство для проточки.

После этого определяемся с механизмом вращения. Для него лучше выбрать электрическую дрель.

Совет: Возьмите не слишком старую, но и не слишком новую дрель. Главное, чтобы она была в рабочем состоянии, иначе оборудование быстро может выйти из строя.

Третьим этапом будет подобрать устройство для подачи оборотов

на рабочую часть из дрели, а также определиться со стойкой, вертикального типа. Сама по себе дрель обладает малой массой, поэтому для стойки не нужно подыскивать сверхпрочные материалы. Подойдет обыкновенная доска или ДСП-плита.

Совет: В качестве привода идеально подойдет асинхронный двигатель из старой стиральной машины.

Станина же наоборот выбирается из тех материалов, которые будут крепче. Она должна удерживать все на себе, а также амортизировать дребезжание самой дрели.

Чтобы вибрации не сказывались на оборудовании и точности работы, лучше всего подбирать крепкие металлы. Очень хорошо, в качестве держателя подойдет старая стойка из фотоувеличителя.

Правда, вам для создания сверлильного станка своими руками, нужно будет доработать ее.

Важно! От качества соединения между стойкой и станиной агрегата будет зависеть точность высверливаемого отверстия.Также создателю домашнего станка потребуется использовать несколько стальных полосок, чтобы вырезать две направляющие планки. Они помогут осуществить передвижение колодки, на которой располагается дрель.

Чтобы закрепить их можно воспользоваться шурупами. Берем и прикручиваем все к стойке.

Универсальный станок из дрели своими руками — Справочник металлиста

Домашняя мастерская, вне зависимости от того, расположена она в гараже, или на лоджии, постепенно заполняется разнообразным инструментом.

Разумеется, домашнему мастеру хочется иметь полный набор оборудования, позволяющего изготовить любую деталь. Однако приходится постоянно искать компромиссы между своими «хотелками» и реальным семейным бюджетом.

Поэтому, при наличии времени и умения, можно изготовить достаточно сложные инструменты самостоятельно, имея базовые агрегаты. Таким универсальным донором обычно становится обычная электродрель (шуруповерт).

Вот несколько примеров, что можно сделать на ее базе:

- полноценный сверлильный станок;

- точило (в том числе с абразивными дисками);

- стационарная шлифовальная машина;

- настольный фрезер;

- токарный станок.

На последнем пункте остановимся подробнее.

Устройство токарного станка

Вне зависимости от размера, этот агрегат состоит из обязательного набора узлов:

- Электродвигатель с редуктором или регулятором оборотов: весь комплекс называется передняя бабка.

- Шпиндель, план-шайба, или зажимной патрон ля обрабатываемой заготовки.

- Держатель для резцов, или опорная площадка, если режущий инструмент удерживается руками.

- Опорная ось для заготовки (так называемая задняя бабка). С ее помощью крепится свободный конец заготовки, если он достаточно длинный.

Все эти элементы располагаются на станине, либо крепятся непосредственно к столешнице верстака.

Каждый из этих узлов можно либо недорого приобрести, либо изготовить самостоятельно. Исключение составляет силовая установка. Это должен быть не просто электромотор с блоком питания. Он должен обеспечивать надежную фиксацию заготовки (возможность крепления шпинделя), и обязательно иметь регулятор оборотов.

Его надо покупать, либо существенно модернизировать имеющийся двигатель от старого бытового устройства (пылесос, стиральная машинка, и пр.) Однако, если речь идет о простеньком агрегате, на котором преимущественно обрабатываются деревянные заготовки, можно обойтись готовым электроинструментом.

В самом деле, дрель, либо оборотистый шуруповерт, всегда под рукой. Практически 100% инструмента оборудованы регулятором оборотов, а также имеют реверс (что может быть полезно при обработке заготовок). Остается решить несложную задачу: прочно закрепить инструмент на станине или верстаке.

Простой держатель для дрели не всегда подойдет. Во-первых, он недостаточно надежно удерживает агрегат. Во-вторых, это приспособление, как правило, крепится на край стола, что не совсем удобно для токарного станка.

К тому же, все элементы конструкции должны быть отцентрованы и подогнаны по высоте друг относительно друга. Поэтому каждый узел, включая крепление дрели, лучше изготовить самостоятельно.

Практические примеры самодельного токарного станка, с учетом рекомендаций, изложенных выше

Начнем с простейшего варианта, который изготавливается за один выходной день практически без финансовых затрат (дрель уже есть, ее стоимость не учитывается).

Набор заготовок на иллюстрации: собственно инструмент, несколько деревянных заготовок, крепежные элементы.

Самый ответственный момент – это соосность вала дрели с опорным наконечником импровизированной задней бабки. Поэтому измерения производим с точностью до миллиметра.

Поскольку станок будет не очень габаритным, располагаем его на станине из толстой фанеры. Держатель для шейки дрели также вырезаем из фанеры, причем зажимной хомут не обязателен. Достаточно будет фиксирующего винта. Размещаем узлы на станине:

Шпиндель не обязателен: тонкие заготовки можно зажимать в штатном патроне дрели, а для более объемных деталей изготавливается импровизированная план шайба.

На таком станке можно с легкостью обрабатывать деревянные болванки, а также заготовки из композитных материалов: текстолит, и пр.Используя аналогичные материалы (лучше прочной многослойной фанеры только толстый текстолит), можно изготовить более сложный с точки зрения настроек станок.

Сама дрель закрепляется не только в районе шейки, но и поддерживается дополнительным кронштейном. Это позволит избежать вибраций, особенно при высокой нагрузке или несимметричной заготовке.

Совет: Учитывая невысокую жесткость самодельной конструкции, необходимо максимально подготовить болванку с точки зрения осевой симметрии.

Учитывая возможность точной подгонки узлов под конкретную дрель, можно выполнить крепление максимально щадящим для самого инструмента. Например, вентиляционные отверстия не должны быть закрытыми.

Упор для резцов (даже при условии, что они будут держаться в руках), выполняется подвижным. Причем как по горизонтали, так и по вертикали. В процессе обработки болванка становится тоньше, можно придвигать опорную поверхность к детали.

Задняя бабка по вертикали не регулируется, это логично. А по горизонтали выполняется грубая настройка (придвигается опора), и точная настройка с помощью винта.

Главный принцип любой подобной конструкции – вы не теряете безвозвратно сам электроинструмент. То есть, дрель можно в любой момент демонтировать и пользоваться ей по назначению.

Универсальный станок из дрели своими руками

C помощью обычной ручной дрели почти невозможно вручную просверлить строго перпендикулярное отверстие в толстом бруске, выполнить ряд точных параллельных сверлений. Покупать же для этой цели даже недорогой сверлильный станок, крайне расточительно, если подобная работа носит эпизодический характер.

Существуют специальные приспособления для электродрелей заводского изготовления, расширяющие их возможности в этом плане. Нажимайте на маленькие картинки справа для более детального их рассмотрения.

Их применение позволяет превратить дрель в некое подобие сверлильного станка. Конечно, можно обзавестись одним из таких устройств, подобрав его под свой инструмент, но можно сделать сверлильный станок из дрели и своими руками. Рассмотрим несколько подходов к решению этой задачи.

Простые конструкции самодельных стоек для сверлильного станка

Мы подобрали для вас простые в изготовлении, но интересные на наш взгляд конструкции стоек для самодельных сверлильных станков на основе электродрели.

Такая деревянная стойка может успешно функционировать и без рычага, а подъем и опускание инструмента производится либо за ручку самого инструмента, либо за верхнюю часть короба, в котором он закреплен.

Интересна конструкция, в которой система из 2-х рычагов заменена 1-м с продольным пазом, по которому перемещается упорный винт.

Продуктивен метод комбинации материалов для стоек, позволяющих превратить электродрель в сверлильный станок. Так, основной материал для их изготовления – дерево, но наиболее изнашиваемые узлы выполняются из металла, что радикально удлиняет срок службы всего приспособления.Интересна конструкция с использованием в качестве направляющих выпускаемых промышленно мебельных полозьев:

Высокая точность их исполнения практически не имеет люфтов.

Значительно упрощается процесс создания стойки для электродрели, если в вашем распоряжении имеется фотоувеличитель любой модели.

Вряд ли когда-нибудь он сможет послужить вам по прямому назначению, а вот сверлильный станок из него получится отличный.

Ведь он уже имеет в своей конструкции и направляющие, и зубчатую рейку для перемещения по ним довольно тяжелой головки, вместо которой и следует навесить держатель для дрели.

Не менее продуктивен вариант переделки в стойку сверлильного станка старых реечных волговских или жигулевских домкратов. Ведь вам не потребуется вся их высота для нормальной работы такого приспособления, а только небольшой промежуток винта.

Для этого достаточно лишь слегка доработать подъемный рычаг, в котором закрепить дрель, и упорную площадку.

А вот и видео:

Еще проще можно поступить, жестко закрепив дрель в верхней части такого домкрата, а на рычаге разместить рабочий столик. Не опускать дрель для сверления, а поднимать саму заготовку, тем более что нижняя часть винта в таких домкратах наименее изношена.

Да и вообще, этот же принцип можно применить для довольно больших и мощных дрелей, любым способом надежно закрепленных на мощной стойке будущего станка неподвижно. А изготовить небольшой подъемный столик можно по образу и подобию показанного в видеоролике:Или использовать для этой же цели небольшой ромбический автомобильный домкрат, снабдив его надежным основанием и заменив верхний упор на рабочую площадку с тисочками или призмой.

Причем, и первое, и второе можно сделать съемным, а в длительных временных промежутках между сверлильными работами сам домкрат использовать по прямому назначению.

Более мощные конструкции сверлильных станков

И все же, когда мы говорим о сверлильном станке, то подразумеваем нечто более основательное, нежели описанное в предыдущем разделе, а материалом для таких устройств должен быть металл, даже если речь идет о совсем маленьких станочках для маломощного электроинструмента, типа этого:

И даже такая примитивная конструкция значительно расширяет возможности ручной дрели. Но, как сделать почти полноценный сверлильный станок своими руками, не применяя для этого сложных технических решений? Из простых, наиболее надежной нам представляется такая конструкция:

Несколько другое, но не более сложное техническое решение для подачи инструмента к детали, в которой производится сверление, осуществил домашний умелец из видеоролика:

В заключение о выборе дрели

Если вы только планируете подобрать конкретную модель дрели с возможностью использования ее совместно с приспособлением, конструкции которых нами описаны выше, то:

1. Отдайте предпочтение инструменту мощностью не ниже 1 кВт.

2. Выбирайте модель со съемной ручкой, крепящейся круговым зажимом в обхват. Они имеют удобную широкую цилиндрическую часть на корпусе для крепления в держателе.

3. Выбирайте инструмент, имеющий несколько скоростей или плавную регулировку оборотов.

4. Кнопка вашей дрели должна иметь фиксатор во включенном положении.

5. Подключать дрель на стойке к сети лучше через розетку или удлинитель, имеющие клавишу включения, и жестко закреплять их на станине в удобном для экстренного выключения месте.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами

Рекомендуем другие статьи по теме