Влияние азота на свойства стали

Азотирование стали: назначение, технология и разновидности процесса

Азотирование, в процессе выполнения которого поверхностный слой стального изделия насыщается азотом, стало использоваться в промышленных масштабах относительно недавно. Такой метод обработки, предложенный к использованию академиком Н.П. Чижевским, позволяет улучшить многие характеристики изделий, изготовленных из стальных сплавов.

Цех ионно-вакуумного азотирования

Суть технологии

Азотирование стали, если сравнивать его с таким популярным методом обработки данного металла, как цементация, отличается рядом весомых преимуществ. Именно поэтому данная технология стала применяться в качестве основного способа улучшения качественных характеристик стали.

При азотировании стальное изделие не подвергается значительному термическому воздействию, при этом твердость его поверхностного слоя значительно увеличивается. Важно, что размеры азотируемых деталей не изменяются.

Это позволяет применять такой метод обработки для стальных изделий, которые уже прошли закалку с высоким отпуском и отшлифованы до требуемых геометрических параметров.

После выполнения азотирования, или азотации, как часто называют этот процесс, сталь можно сразу подвергать полировке или другим методам финишной обработки.Схема установки азотирования в тлеющем разряде

Азотирование стали заключается в том, что металл подвергают нагреву в среде, характеризующейся высоким содержанием аммиака. В результате такой обработки с поверхностным слоем металла, насыщающимся азотом, происходят следующие изменения.

- За счет того, что твердость поверхностного слоя стали повышается, улучшается износостойкость детали.

- Возрастает усталостная прочность изделия.

- Поверхность изделия становится устойчивой к коррозии. Такая устойчивость сохраняется при контакте стали с водой, влажным воздухом и паровоздушной средой.

Микроструктура качественно азотированного слоя стали марки 38Х2МЮА

Выполнение азотирования позволяет получить более стабильные показатели твердости стали, чем при осуществлении цементации.

Так, поверхностный слой изделия, которое было подвергнуто азотированию, сохраняет свою твердость даже при нагреве до температуры 550–600°, в то время как после цементации твердость поверхностного слоя может начать снижаться уже при нагреве изделия свыше 225°. Прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации.

Как протекает процесс азотирования

Детали из металла помещают в герметично закрытый муфель, который затем устанавливается в печь для азотирования. В печи муфель с деталью нагревают до температуры, которая обычно находится в интервале 500–600°, а затем выдерживают некоторое время при таком температурном режиме.

Вакуумная печь для термической обработки с системой газового азотирования

Чтобы сформировать внутри муфеля рабочую среду, необходимую для протекания азотирования, в него под давлением подается аммиак. Нагреваясь, аммиак начинает разлагаться на составные элементы, данный процесс описывает следующая химическая формула:

2NH3 → 6H + 2N.

Атомарный азот, выделяющийся в процессе протекания такой реакции, начинает диффузировать в металл, из которого изготовлена обрабатываемая деталь, что приводит к образованию на ее поверхности нитридов, характеризующихся высокой твердостью. Чтобы закрепить результат и не дать поверхности детали окислиться, муфель вместе с изделием и аммиаком, который в ней продолжает оставаться, медленно охлаждают вместе с печью для азотирования.

Нитридный слой, формирующийся на поверхности металла в процессе азотирования, может иметь толщину в интервале 0,3–0,6 мм. Этого вполне достаточно для того, чтобы наделить изделие требуемыми прочностными характеристиками. Обработанную по такой технологии сталь можно не подвергать никаким дополнительным методам обработки.

Классификация процессов азотирования

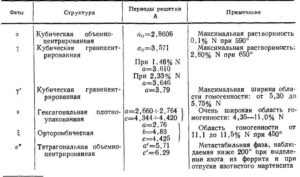

Процессы, протекающие в поверхностном слое стального изделия при его азотировании, достаточно сложны, но уже хорошо изучены специалистами металлургической отрасли. В результате протекания таких процессов в структуре обрабатываемого металла формируются следующие фазы:

- твердый раствор Fe3N, характеризующийся содержанием азота в пределах 8–11,2%;

- твердый раствор Fe4N, азота в котором содержится 5,7–6,1%;

- раствор азота, формирующийся в α-железе.

Дополнительная α-фаза в структуре металла формируется тогда, когда температура азотирования начинает превышать 591°. В тот момент, когда степень насыщения данной фазы азотом достигает своего максимума, в структуре металла формируется новая фаза. Эвтектоидный распад в структуре металла происходит тогда, когда степень его насыщения азотом достигает уровня 2,35%.

Клапана высокотехнологичных двигателей внутреннего сгорания обязательно проходят процесс азотирования

Факторы, оказывающие влияние на азотацию

Основными факторами, которые оказывают влияние на азотирование, являются:

- температура, при которой выполняется такая технологическая операция;

- давление газа, подаваемого в муфель;

- продолжительность выдержки детали в печи.

На эффективность протекания такого процесса также оказывает влияние степень диссоциации аммиака, которая, как правило, находится в интервале 15–45%.

При повышении температуры азотирования твердость формируемого слоя снижается, но процесс диффузии азота в структуру металла ускоряется.

Снижение твердости поверхностного слоя металла при его азотировании происходит из-за коагуляции нитридов легирующих элементов, входящих в его состав.

Влияние температуры и легирующих элементов на формирование азотированного слоя

Для ускорения процесса азотирования и повышения его эффективности применяют двухэтапную схему его выполнения. Первый этап азотирования при использовании такой схемы выполняют при температуре, не превышающей 525°. Это позволяет придать поверхностному слою стального изделия высокую твердость.Для выполнения второго этапа процедуры деталь нагревают до температуры 600–620°, при этом глубина азотированного слоя достигает требуемых значений, а сам процесс ускоряется практически в два раза.

Твердость поверхностного слоя стального изделия, обработанного по такой технологии, не ниже, чем аналогичный параметр изделий, прошедших обработку по одноступенчатой методике.

Типы азотируемых сталей

Обработке по технологии азотирования могут подвергаться как углеродистые, так и легированные стали, характеризующихся содержанием углерода в пределах 0,3–0,5%.

Максимального эффекта при использовании такой технологической операции удается добиться в том случае, если ей подвергаются стали, в химический состав которых входят легирующие элементы, формирующие твердые и термостойкие нитриды. К таким элементам, в частности, относятся молибден, алюминий, хром и другие металлы, обладающие подобными характеристиками.

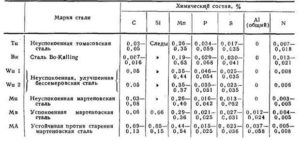

Стали, содержащие молибден, не подвержены такому негативному явлению, как отпускная хрупкость, которая возникает при медленном остывании стального изделия. После азотирования стали различных марок приобретают следующую твердость:

Твердость сталей после азотирования

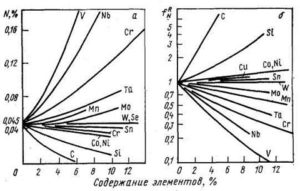

Легирующие элементы, находящиеся в химическом составе стали, увеличивают твердость азотированного слоя, но вместе с тем уменьшают его толщину. Наиболее активно на толщину азотируемого слоя оказывают влияние такие химические элементы, как вольфрам, молибден, хром и никель.

В зависимости от сферы применения изделия, которое подвергается процедуре азотирования, а также от условий его эксплуатации для осуществления такой технологической операции рекомендуется использовать определенные марки стали. Так, в соответствии с технологической задачей, которую необходимо решить, специалисты советуют применять для азотирования изделия из следующих марок сталей. 38Х2МЮА

Это сталь, которая после азотирования отличается высокой твердостью наружной поверхности.

Алюминий, содержащийся в химическом составе такой стали, снижает деформационную стойкость изделия, но в то же время способствует повышению твердости и износостойкости его наружной поверхности.

Исключение алюминия из химического состава стали позволяет создавать из нее изделия более сложной конфигурации.

40Х, 40ХФА

Данные легированные стали используются для изготовления деталей, применяемых в области станкостроения.

30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА

Эти стали служат для производства изделий, подвергающихся в процессе своей эксплуатации частым циклическим нагрузкам на изгиб.

30Х3МФ1

Из данного стального сплава изготавливаются изделия, к точности геометрических параметров которых предъявляются высокие требования. Для придания более высокой твердости деталям из данной стали (это преимущественно детали топливного оборудования) в ее химический состав могут добавлять кремний.

Характеристики некоторых сталей после азотирования

Технологическая схема азотирования

Чтобы выполнить традиционное газовое азотирование, инновационное плазменное азотирование или ионное азотирование, обрабатываемую деталь подвергают ряду технологических операций.

Подготовительная термообработка

Такая обработка заключается в закалке изделия и его высоком отпуске.

Закалка в рамках выполнения такой процедуры осуществляется при температуре около 940°, при этом охлаждение обрабатываемого изделия производят в масле или воде.

Последующий после выполнения закалки отпуск, проходящий при температуре 600–700°, позволяет наделить обрабатываемый металл твердостью, при которой его можно легко резать.

Режимы термообработки перед азотированием

Механическая обработка

Эта операция заканчивается его шлифовкой, позволяющей довести геометрические параметры детали до требуемых значений.

Защита участков изделия, которые не требуют азотирования

Осуществляется такая защита путем нанесения тонкого слоя (не более 0,015 мм) олова или жидкого стекла. Для этого используется технология электролиза. Пленка из данных материалов, формирующаяся на поверхности изделия, не позволяет азоту проникать в его внутреннюю структуру.

Выполнение самого азотирования

Подготовленное изделие подвергают обработке в газовой среде.

Рекомендуемые режимы азотирования стали

Финишная обработка

Этот этап необходим для того, чтобы довести геометрические и механические характеристики изделия до требуемых значений.

Степень изменения геометрических параметров детали при выполнении азотирования, как уже говорилось выше, очень незначительна, и зависит она от таких факторов, как толщина слоя поверхности, который подвергается насыщению азотом; температурный режим процедуры.

Гарантировать практически полное отсутствие деформации обрабатываемого изделия позволяет более усовершенствованная технология – ионное азотирование.При выполнении ионно-плазменного азотирования стальные изделия подвергаются меньшему термическому воздействию, благодаря чему их деформация и сводится к минимуму.

В отличие от инновационного ионно-плазменного азотирования, традиционное может выполняться при температурах, доходящих до 700°. Для этого может применяться сменный муфель или муфель, встроенный в нагревательную печь.

Использование сменного муфеля, в который обрабатываемые детали загружаются заранее, перед его установкой в печь, позволяет значительно ускорить процесс азотирования, но не всегда является экономически оправданным вариантом (особенно в тех случаях, когда обработке подвергаются крупногабаритные изделия).

Пуансон массой более 230 кг, подвергнутый азотированной обработке

Типы рабочих сред

Для выполнения азотирования могут использоваться различные типы рабочих сред. Наиболее распространенной из них является газовая среда, состоящая на 50% из аммиака и на 50% из пропана или из аммиака и эндогаза, взятых в таких же пропорциях.

Процесс азотирования в такой среде выполняется при температуре 570°. При этом изделие подвергается воздействию газовой среды на протяжении 3 часов.

Азотированный слой, создаваемый при использовании такой рабочей среды, имеет небольшую толщину, но высокую прочность и износостойкость.

Большое распространение в последнее время получает метод ионно-плазменного азотирования, выполняемого в азотосодержащей разряженной среде.

Ионно-плазменное азотирования – взгляд «изнутри»

Отличительной особенностью ионно-плазменного азотирования, которое также называют обработкой при тлеющем разряде, является то, что обрабатываемую деталь и муфель подключают к источнику электрического тока, при этом изделие выступает в качестве отрицательно заряженного электрода, а муфель – в роли положительно заряженного. В результате между деталью и муфелем формируется поток ионов – своего рода плазма, состоящая из N2 или NH3, за счет которой происходят и нагрев обрабатываемой поверхности, и ее насыщение необходимым количеством азота.

Кроме традиционного и ионно-плазменного азотирования процесс насыщения поверхности стали азотом может выполняться в жидкой среде. В качестве рабочей среды, которая имеет температуру нагрева порядка 570°, в таких случаях используется расплав цианистых солей. Время азотирования, выполняемого в жидкой рабочей среде, может составлять от 30 до 180 минут.

Разработка технологии выплавки низко- и среднелегированных сталей с пониженным содержанием азота

Сохрани ссылку в одной из сетей:

При отсутствии встали элементов, образующих нитридыпри высокой температуре (Ti,Al,Zr,V),после образования α-Feначинается выделение азота из растворав виде включений нитридов железа (Fe2N,Fe4N,Fe8N).

Это выделение может продолжатьсядлительное время после охлаждения и,так как оно происходит в основном принизкой температуре, выделившиесявключения дисперсны (размером порядка10-3 мкм).

Дисперсные включения нитридовжелеза располагаются по кристаллографическимплоскостям и, препятствуя перемещениюдислокаций, вызывают охрупчиваниеметалла. Результатом этого являетсяснижение ударной вязкости и относительногосужения, при одновременном повышениитвердости и прочности.

Как и выделение нитридов железа,снижение ударной вязкости усиливаетсяпри длительном хранении или эксплуатациистальных изделий, достигая минимумачерез 20—40 суток, поэтому описываемоеявление получило название старения.

Старение может быть ускорено искусственно,если закаленное железо или стальподвергнуть холодной пластическойдеформации, увеличивающей скоростьраспада твердого раствора и выделениянитридов железа.

В результате старенияударная вязкость может уменьшиться вчетыре—шесть раз, поэтому склонностьк старению является пороком стали. Онахарактерна для малоуглеродистой стали,не раскисленной алюминием или ванадием[1].

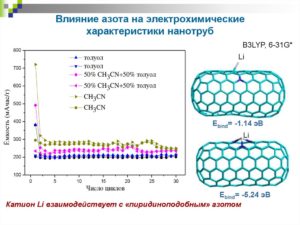

Влияние азота намеханические свойства стали показанона рисунке 3.

Рисунок 3 – Влияние азота намеханические свойства стали

Присадка в сталь элементов,связывающих азот в нитриды при высокихтемпературах, устраняет склонностьстали к старению. Такими элементамиявляются следующие:1) алюминий, образующийнитриды в основном во время затвердеванияи в твердом металле до температурыпревращения γ-Feв α-Fe;

2) ванадий и цирконий, образующиенитриды во время кристаллизации;

3) титан, образующий нитриды вжидкой стали и во время кристаллизации.

Наибольшее применение получилалюминий, широко применяемый и в качествераскислителя. При обычных концентрацияхазота и алюминия в твердом металлеобразуются нитриды. Но включения этихнитридов, выделяясь при более высокойтемпературе, имеют на два-три порядкабольшие размеры, чем включения нитридовжелеза, поэтому они не оказывают такоговлияния на движение дислокаций и невызывают старение.

Следовательно, спокойная сталь,раскисленная алюминием, не склонна кстарению. Однако и в стали, раскисленнойалюминием, может наблюдаться понижениеударной вязкости.

Это проявляется привысоком содержании азота и алюминия(например, 0,01% N и 0,2% А1), когда в металлеобразуется межзеренный излом, проходящийпо границам зерен первичного аустенита.

Образование такого излома вызваноослаблением связи между зернамивследствие выделения по их границамвключений нитрида алюминия, и оносвидетельствует об ухудшении свойствметалла.

1.3 Источники газов

К основным источникам газовотносятся :

1) шихтовые материалы ;

2) атмосфераплавильного агрегата, а также подаваемоена поверхность или в глубь ванныдутье(технический кислород или воздух );

3) ферросплавы и различные добавки,вводимые в металл или шлак по ходу плавкии разливки ;

4) атмосфера, окружающая жидкийметалл при выпуске и разливке.

Большоеколичество газов вносит в металл шихтаи, несмотря на то, что эти газы взначительной мере удаляются из металлапо ходу плавки, на насыщенность шихтовыхматериалов газами обращают особоевнимание. Лом содержит обычно 0,003-0,005%N. Чугун содержит обычно 0,0055 N [5].

1.4 Изменение содержанияазота по ходу плавки

Поведение азота при выплавкестали с использованием металлическоголома в шихте изучали многие исследователи,которыми установлено, что послепроплавления шихты и проведенияокислительного периода концентрацияазота зависит от химического составастали, конкретных условий ведения плавкии от количества окисленного углерода.

Сталь, изготовленная в открытыхэлектрических дуговых печах, содержитнесколько больше азота, чем мартеновскаясталь того же состава. Обычно этообъясняют более высокой температуройи диссоциацией азота в зоне дуг.

За время плавления в электрическихдуговых печах протекают оба процесса:азот поглощается из атмосферы печиплавящимся в зоне дут металлом(преимущественно в начале периодаплавления до появления жидкого шлака)и выделяется совместно с окисью углерода,образующейся в результате окислительноговоздействия железистого шлака на жидкийметалл.

Сам факт поглощения азота изатмосферы печи подтверждается благотворнымвлиянием раннего шлакообразования иуменьшения засоса воздуха в ее рабочеепространство, способствующих снижениюсодержания азота к концу плавления.Общее количество азота, поглощенногоза время плавления, видимо, невелико,так как в противном случае трудно былобы объяснить существование отчетливойзависимости между содержанием азота вшихте и его концентрацией в готовойуглеродистой стали или в металле к концуокислительного периода плавки

Окисление металлаво время плавления и связанное с нимвыгорание некоторого количества углеродаспособствуют понижению концентрацииазота к концу плавления. Поэтому вплавках с затянувшимся плавлением азотаи углерода в металле бывает обычноменьше. Замена извести известнякомснижает содержание [N]к концу плавления примерно на 0,002%.

Для выражениязависимости между изменением [N,%] за время кипения (Δ[N,%]) и количеством выгоревшего углерода(Δ[С]) были предложены различные уравнения.Однако в действительности:

lg[N]/[N]0= -k([C]0-[C]),(2)

т. е. логарифмотносительного изменения концентрации[N]пропорционален количеству выгоревшегоуглерода.

Даже в благоприятныхусловиях количество азота, выделяющегосяиз металла в окислительный периодплавки, обычно не превышает 30—50% от егоисходного содержания.

Если в металлепо расплавлении было 0,006—0,011% N,то к концу окислительного периода плавкисодержание его обычно находится впределах 0,004—0,008%.

В таких пределахизменение содержания азота в металлеза время кипения Δ[N,%] примерно пропорционально lg[N]/[N]0,а следовательно, по уравнению и ([С]0—[С]).Чтобы более полно выделить азот,необходимо значительное увеличениеΔ[С,%].

Для получения стали с низкимсодержанием азота рекомендуется окислять0,35—0,45% С (vсоколо 0,35%С в час). Эти рекомендации подтверждаютсяпрактикой работы наших заводов ипоследними выводами Чуйко (0,3—0,5% С дляосновных и 0,2— 0,3% для кислых дуговыхпечей) [5].

Изменение содержанияазота в окислительный период плавки,проводимый с использованием газообразногокислорода, зависит от чистоты кислородаи способа его подачи в ванну. При подачекислорода через стационарную фурму еесопло располагается на 300—500 ммот поверхностиметалла.В этом случае струя кислородаразбавляется инжектируемым воздухоми содержание азота в металле уменьшаетсямедленнее, чем при подаче кислорода вванну через трубки, а в отдельных случаяхдаже увеличивается.

Подобное явлениебыло установлено на одном из нашихзаводов, при изготовлении трансформаторнойстали в 100-т дуговых печах.

Среднеесодержание азота за время продувкиметалла кислородом в проконтролированныхплавках повышалось с 0,0053% до 0,0076% и вновьпонижалось до 0,0070% после добавки чугуна(1% от веса садки), вызывавшего вскипаниеванны.

Во все периоды плавки металл вбольшей или меньшей мере соприкасаетсяс печными газами. Площадь поверхностисоприкосновения металла с газами зависитот типа процесса и периода операции;при выпуске металла из печи и при егоразливке площадь поверхностисоприкосновения металла с газом больше,чем в те периоды плавки, когда металлпокрыт шлаком.

При плавке стали вэлектропечи азот переходит в металл изпечной атмосферы во время плавления.Этому способствует восстановительнаяатмосфера в области дуг и в общемнезначительное окисление металла, атакже диссоциация азота в дугах.

Послеобразования окислительного шлака,растворяющего очень мало азота(0,002-0,008%) , поступление азота в металл изпечной атмосферы практически прекращается,поэтому ранее шлакообразование позволяетменьшее содержание азота в металле кначалу окислительного периода.

Во времяокислительного периода происходитудаление части азота из металла вследствиеэкстрагирования его пузырями СО.Количество удаляемого азота увеличиваетсяс ростом количества окислительногоуглерода. какого-либо газав металле зависит от парциальногодавления этого газа в окружающей металлатмосфере.

Практика показывает, например,что содержание азота в стали, полученнойпри продувке чугуна воздухом выше, чемпри продувке чистым кислородом. Принимаяво внимание это обстоятельство, наиболеечистую по содержанию газов сталь можнополучать при плавке и разливке в вакууме.В этом случае металл не только ненасыщается газами из атмосферы, анаоборот, содержащиеся в металле газыэкстрагируются из него. В обычныхусловиях роль, аналогичную воздействиювакуума, играют пузыри СО, образующиепри окислении углерода.

Водород и азот,растворенные в металле стремятсявыделиться в пузырь монооксида углерода,поскольку их парциальные давления внем равны нулю. В тех случаях, когдаметалл кипит, изменения содержаниягазов в нем зависит от двух действующихв противоположном направлении факторов: насыщения металла газами в результатевлияния атмосферы агрегата и выделениегазов из металла вместе с пузырямимонооксида углерода. В момент, когдакипение по каким-то причинам прекращается,прекратиться и очищающее действие СО.

Такое жеочищающее воздействие оказывает продувкаметалла инертным газом (например,аргоном) или разливка стали в атмосфереинертного газа. Продувкастали аргоном — один из самых распространённыхспособов внепечного рафинирования.Одной из задач продувки является снижениесодержания газов в металле – кислорода,азота и водорода [6].

При дегазациираскисленной стали удаление азота привсех способах нестабильно и незначительно,при продувке стали на воздухе или ввакууме содержание азота изменяетсяна 8 – 13%.

Дегазация нераскисленныхсталей практически не сопровождаетсяудалением азота до момента вводараскислителей, после чего начинаетсяпериод деазотации, что объясняетсяобразованием нитридов титана и алюминияи их удалением пузырьками аргона.

Однакоудаление азота в процессе продувкирасплава аргоном неэффективно даже прииспользовании большого (более 2 м3/т)расхода аргона. Вряде случаев, когда металл не содержитнитридообразующих примесей и температураметалла невелика, аргон для продувкизаменяют более дешевым азотом.

азота при этом почти не изменяется, асодержание водорода уменьшается. Кромеуказанных факторов, на содержание газовв металле влияет также вводимые по ходуплавки добавки (известь, руда, ферросплавыи т.д.)[7].

Влияние азота на свойства стали

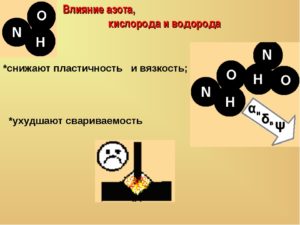

Вредноевлияние азота (N) заключается в том, чтообразуемые им довольно крупные, хрупкиенеметаллические включения – нитриды– ухудшают свойства стали.

Положительнымсвойством азота считают то, что онспособен расширять аустенитную областьдиаграммысостояния сталей.

Азот стабилизируетаустенитнуюструктуруи частично заменяет никельв аустенитных сталях. В низколегированныестали добавляют нитридообразующиеэлементы ванадий, ниобий и титан.

Приконтролируемой горячей обработке иохлаждении они образуют мелкие нитридыи карбонитриды, которые значительноповышают прочность стали.

Cr-улучшает механические свойства, повышаетжаропрочность, жаростойкость,коррозионоустойчивость, твердость.

Niхладностойкость, увеличивает пластичностьи вязкость, электросопротивление

Марганец-повышает предел текучести

Si-(до2%) повышает предел текучести

Вольфрами молибден – повышают твердость ипрочность

23. Характеристика основных структурных классов сталей. Основные способы повышения качества стали

Структурныйкласс:

Ферритный Фе2О3(структура феррит) образуется при низкомсодержании углерода и большом количествелегирующего элемента. Ферритообразующиеэлементы Cr,Si,Mo,V,W,Zr.это твердый раствор внедрения углеродаальфа железа

Используютдля неответственных деталей

Перлитный(структура перлит) – механическая смесьпластин феррита и цементита

Аустенитный(структура аустенит) – это твердыйраствор внедрения углерода гамма железа

Мартенситный(структура мартенсит)- наблюдается взакаленных сплавах, перенасыщенныйтвердый раствор углерода в альфа- железе

Карбиднаяили Ледебуритная (структурасостоит из карбидов различных Ме) –эвтектическая смесь аустенита ицементита, в интервале 727-1147с

Улучшитькачество металла можно уменьшением внем вредных примесей, газов, неметаллическихвключений.

Для повышения качестваметалла используют обработку синтетическимшлаком, вакуумную дегазацию металла,электрошлаковый переплав, вакуумно-дуговойпереплав, переплав металла вэлектронно-дуговых и плазменных печах.

Вакуумнаядегазация проводится для уменьшениясодержания в металле газов в следствииснижения их растворимости в жидкой сталпри пониженном давлении и неметалическихвключений.

24. Электрошлаковый переплав и Вакуумно-дуговой переплав

Электрошлаковыйпереплав (ЭШП)применяют для выплавки высококачественныхсталей для подшипников, жаропрочныхсталей.

Переплаву подвергаетсявыплавленный в дуговой печи и прокатанныйна пруток металл. Источником теплотыявляется шлаковая ванна, нагреваемаяэлектрическим током.

Электрический токподводится к переплавляемому электроду1,погруженному в шлаковую ванну 2,и к поддону 9,установленному в слегка конусномводоохлаждаемом кристаллизаторе 7,в котором находится затравка 8.

Выделяющаяся теплота нагревает ванну2до температуры свыше 1700 ºC и вызываетоплавление конца электрода. Каплижидкого металла 3проходятчерез шлак и образуют под шлаковымслоем металлическую ванну 4.

Перенос капель металла через основнойшлак способствует удалению из металласеры, неметаллических включений и газов.

Металлическая ванна пополняется путёмрасплавления электрода, и под воздействиемкристаллизатора она постепенноформируется в слиток 6. По мере формирования слитка либо опускаютподдон, либо поднимают электрод.кислорода уменьшается в1,5…2 раза, серы в 2…3 раза. Слиток отличаетсяплотностью, однородностью, хорошимкачеством поверхности, высокимимеханическими и эксплуатационнымисвойствами. Слитки получают круглого,квадратного и прямоугольного сечениямассой до 110 т.

Вакуумно-дуговойпереплав (ВДП)применяют в целях удаления из металлагазов и неметаллических включений.

Процессосуществляется в вакуумно-дуговых печахс расходуемым электродом. Катодизготовляют механической обработкойслитка, выплавляемого в электропечахили установках ЭШП.

Расходуемыйэлектрод 3закрепляют на водоохлаждаемом штоке 2и помещают в корпус печи 1и далее в медную водоохлаждаемуюизложницу 6.

Из корпуса печи откачивают воздух доостаточного давления 0,00133 кПа. При подаченапряжения между расходуемым электродом3(катодом) и затравкой 8(анодом) возникает дуга.

Выделяющаясятеплота расплавляет конец электрода.Капли жидкого металла 4,проходя зону дугового разряда,дегазируются, заполняют изложницу изатвердевают, образуя слиток 7.

Дуга горит между электродом и жидкимметаллом 5в верхней части слитка на протяжениивсей плавки. Охлаждение слитка и разогревжидкого металла создают условия длянаправленного затвердевания слитка.

Следовательно, неметаллические включениясосредоточиваются в верхней частислитка, усадочная раковина мала.Слитокхарактеризуется высокой равномерностьюхимического состава, повышеннымимеханическими свойствами. Применяетсядля изготовления деталей турбин,двигателей, авиационных конструкций.Масса слитков достигает 50 т.

Влияние алюминия на свойства стали

Статьи научных сотрудников

Малько С. И., Исхаков А. Ф., Пащенко С. В. (ЗАО «Ферросплав»)

Гольдштейн В. Я. (ЗАО «Наука и металлургия»)

Кожевников Н. Г., Наумов А. В., Гольдштейн В. А. (ООО «Промтрактор-Промлит»)

Традиционная технология производства ответственных деталей тележек грузовых железнодорожных вагонов – боковых рам и надрессорных балок – предусматривает выплавку (в электрических и мартеновских печах) стали марки 20ГЛ, выпуск металла в разливочный ковш, заливку форм и термообработку литых изделий.

Согласно требованиям ОСТ 32.

183-2001, эти изделия должны иметь высокие значения прочностных и пластических характеристик: предел пластичности -30-35 кгс/мм², временное сопротивление не менее 50 кгс/мм², относительные удлинение – не менее 20% и сужение – не менее 30%, ударную вязкость KCU при +20°С не менее 5 кгс*м/мм² и при -60°С не менее 2,5 кгс*м/мм², а KCV при -60°С (Аксv) не менее 1,7кгс*м/мм². Получение такого комплекса механических свойств обеспечивается формированием в готовых изделиях мелкодисперсной феррито-перлитной структуры, отсутствием развитой карбидной сетки, грубых неметаллических включений и т.д.

На практике наибольшие сложности вызывает достижение заданных значений Аксv, хотя данная характеристика металла является наиболее важной для большинства изделий ответственного назначения, работающих в условиях знакопеременных ударных нагрузок.

Причина этого — неоптимальная структура боковых рам и надрессорных балок, изготовленных по традиционной технологии.

Мощными инструментами воздействия на процессы структурообразования являются модифицирование стали при внепечной обработке, а также грамотно проведенная термообработкой литых изделий, позволяющая реализовать потенциальные преимущества металла, заложенные модифицированием.

В условиях промышленного производства ООО «Промтрактор-Промлит» (г.Чебоксары) — крупнейшего производителя рам и балок тележек грузовых железнодорожных вагонов в Российской Федерации – на основе анализа действующей технологии производства и качества получаемых на ее основе изделий осуществили корректировку выплавки и термообработки металла.

Целью проводимых технологических операций было повышение уровня низкотемпературной ударной вязкости до значений, требуемых ОСТ 32.183-2001 и не достигаемых стабильно при изготовления изделий по действующей технологии. Работа выполнялась научно-производственными фирмами ЗАО «Наука и металлургия» и ЗАО «Ферросплав» (г.

Челябинск) совместно со специалистами ООО «Промтрактор-Промлит».

Анализ большого массива данных по влиянию химсостава изготовленных в 2004-2005 гг.

изделий на их механические свойства показал, что повышение уровня низкотемпературной ударной вязкости (А kcv), в целом, обеспечивается при снижении содержания углерода, серы и фосфора в металле.

Однако наиболее заметное влияние на Аксv оказывает содержание алюминия (оптимальное количество которого находится в пределах 0,035-0,065%) и азота (рис.1, 2).

Обнаруженное влияние этих элементов на низкотемпературную ударную вязкость по нашему мнению объясняется участием дисперсных (менее 1 мкм) частиц преимущественно нитрида алюминия в стабилизации зеренной структуры при термообработке литых изделий.

Рис.1 Влияние содержания алюминия в стали на ударную вязкость изделий

Их количество, размер, характер распределения зависит от содержания алюминия и азота, а также условий выделения частиц при кристаллизации, охлаждении отливок и их последующей термообработке. В работе оценивали количество азота в металле показавшем разный уровень Аксv.

Рис.2 Влияние содержания азота в стали на ударную вязкость изделий

Из приведенных на рис.2 результатов видно, что при существующей технологии производства изделий содержание азота является важнейшим показателем, определяющим качество металла: повышение количества азота в стали сопровождается ростом Акс v, а высокие значения ударной вязкости (более 1,7 кгс*м/см²) получены лишь при содержании азота не менее 0,015%.

Вместе с тем встречаются случаи, когда при относительно высоком содержании азота (не менее 0,015%) металл характеризуется низким уровнем Акс v. Чтобы понять причину этого, на металле с количеством азота не менее 0,013% оценивали содержание алюминия.

Эти элементы входят в состав нитрида в соотношении 1: 1,92, и если допустить, что весь азот связан в нитриды, то можно оценить количество требуемого для этого алюминия и сравнить его с фактическим содержанием в стали.

Рис.3 Влияние «остаточного» алюминия на ударную вязкость изделий

На рис.

3 представлена зависимость между низкотемпературной ударной вязкостью и содержанием «остаточного» (разницы между фактическим и связанным в нитриды) алюминия, показывающая, что высокие значения Акс v не менее 1,7 кгс*м/см² имеют место лишь при определенном соотношении между содержаниями N и Al: % Al = 1,92 * % N + (0,01 – 0,03) %, где % Al и % N – содержание алюминия и азота в стали, т.е. дефицит алюминия, равно как и его избыток, негативно сказываются на качестве получаемых изделий.

На самом деле влияние азота на уровень ударной вязкости значительно сложнее. Оно проявляется и через упрочнение твердого раствора азотом, и через влияние нитридных частиц на зеренную структуру (причем, лишь частицы определенных размеров являются ингибиторными, т.е. тормозящими рост зерен)и т.д.

Предложенная технология получения боковых рам и надрессорных балок с использованием модифицирования металла включает: выплавку стали 20ГЛ в 30-тонной электропечи с основной футеровкой, порционный перелив металла в 9-12 т разливочные ковши, раскисление алюминием, обработку расплава порошковой проволокой со специально подобранными составами наполнителей из расчета 1-2 кг проволоки на тонну стали, разливку в формы и термообработку литых изделий.

Наполнители порошковой проволоки подбирали на основе силикокальция (состав 1), с добавками азота (состав 2). В отдельных экспериментах модификаторы на основе силико-бария (состав 3) и силикокальция с титаном (состав 4) отдавали в виде крупки размером 1-20 мм на струю при наполнении металлом разливочного ковша из расчета 3 кг на тонну стали.

Оценку сульфидных, оксисульфидных, оксидных и нитридных неметаллических включений (размером более 1 мкм) проводили на готовых изделиях, отличающихся условиями выплавки (текущий и модифицированный металл), содержанием алюминия и азота, а также уровнем низкотемпературной ударной вязкости, по ГОСТ 1778.

Включения в исследовавшихся образцах представлены преимущественно сульфидами, оксисульфидами и оксидами. В плавках с одновременно повышенным содержанием азота(более 0,015%) и алюминия (более 0,06%), либо при наличии сильного нитридообразующего элемента (титана) наблюдали нитридные включения. Иногда сульфидные включения располагались на нитридах. Оксидные частицы встречались в виде скоплений.

На металле текущего производства с наибольшей ударной вязкостью (Акс v не менее 2,5 кгс*м/см²) наблюдается минимальное содержание как мелких (до 8 мкм), так и крупных (более 20 мкм) сульфидных включений суммарной объемной долей 75 -100 *10 -6%.

И наоборот, наибольшая плотность и объемная доля сульфидных включений (в 3-5 раз большая, чем у предыдущих) имеет место в металле с низкой ударной вязкостью (Акс v менее 0,9 кгс*м/см 2). Примечательно, что количество сульфидных включений при этом практически не коррелирует с плавочным содержанием марганца и серы.

Модифицирование металла приводит к заметному уменьшению количества сульфидных включений – до уровня, характерного для металла текущего производства с высокой ударной вязкостью. При этом существенно улучшилась жидкотекучесть стали.

Примеси в сталях: вредные и полезные

Марганец, кремний, алюминий, серу и фосфор относят к постоянным примесям. Алюминий вместе с марганцем и кремнием применяется в качестве раскислителя и поэтому в малых количествах они всегда есть в раскисленных сталях. Руды железа, а также топливо и флюсы всегда содержат определенное количество фосфора и серы, которые остаются в чугуне, а затем переходят и в сталь.

Азот называют скрытой примесью – он поступает в сталь в основном из воздуха.

К случайным примесям относят медь, мышьяк, олово, цинк, сурьму, свинец и другие элементы. Они попадают в сталь с шихтой – с рудами из различных месторождений, а также из железного лома.

Все примеси – постоянные, скрытые и случайные – в разной степени являются неизбежными из-за технологии производства стали.

Так, спокойная сталь обычно содержит эти примеси в следующих пределах: 0,3-0,7 % марганца; 0,2-0,4 % кремния; 0,01-0,02 % алюминия; 0,01-0,05 % фосфора, 0,01-0,04 % серы, 0,-0,2 % меди.

В этих количествах эти элементы рассматривают как примеси, а в бóльших количествах, которые вносят в стали намеренно, их уже считают легирующими элементами.

Влияние фосфора на свойства сталей

Фосфор (Р) сегрегирует при затвердевании стали, но в меньшей степени, чем углерод и сера. Фосфор растворяется в феррите и за счет этого повышает прочность сталей. С увеличением содержания фосфора в сталях их пластичность и ударная вязкость снижается и повышается склонность к хладноломкости.

Растворимость фосфора при высокой температуре достигает 1,2 %. С понижением температуры растворимость фосфора в железе резко падает до 0,02-0,03 %. Такое количество фосфора характерно для для сталей, то есть весь фосфор обычно растворен в альфа-железе.

Фосфор имеет сильную тенденцию сегрегировать на границах зерен, что приводит к отпускной хрупкости легированных сталей, особенно в марганцевых, хромистых, магниево-кремниевых, хромоникелевых и хромомарганцевых сталях. Фосфор, кроме того, увеличивает упрочняемость сталей и замедляет, как и кремний, распад мартенсита в сталях.

Повышенное содержание фосфора часто задают в низколегированных сталях для улучшения их механической обработки, особенно автоматической.

В низколегированных конструкционных сталях с содержанием углерода около 0,1 % фосфор повышает прочность и сопротивление атмосферной коррозии.

В аустенитных хромоникелевых сталях добавки фосфора способствуют повышению предела текучести. В сильных окислителях наличие фосфора в аустенитных нержавеющих сталях может приводить к их коррозии по границам зерен. Это обусловлено явлением сегрегации фосфора по границам зерен.

Влияние серы на свойства сталей

серы (S) в высококачественных сталях не превышает 0,02-0,03 %. В сталях общего назначения допустимое содержание серы выше – 0,03-0,04 %. Специальной обработкой жидкой стали содержание серы в стали доводят до 0,005 %.

Сера не растворяется в железе, поэтому любое ее количество образует с железом сульфид железа FeS. Этот сульфид входит в состав эвтектики, которая образуется при 988 °С.

Повышенное содержание серы в сталях приводит к их красноломкости из-за низкоплавких сульфидных эвтектик, которые возникают по границам зерен. Явление красноломкости происходит при температуре 800 °С, то есть при температуре красного каления стали.

Сера оказывает вредное влияние на пластичность, ударную вязкость, свариваемость и качество поверхности сталей (особенно в сталях с низким содержанием углерода и марганца).Сера имеет очень сильную склонность к сегрегации по границам зерен. Это приводит к снижению пластичности сталей в горячем состоянии. Однако серу в количестве от 0,08 до 0,33 % намеренно добавляют в стали для автоматической механической обработки. Известно, что присутствие серы повышает усталостную прочность подшипниковых сталей.

Присутствие в стали марганца уменьшает вредное влияние серы. В жидкой стали протекает реакция образования сульфида марганца. Этот сульфид плавится при 1620 °С – при температурах значительно более высоких, чем температура горячей обработки сталей. Сульфиды марганца пластичны при температурах горячей обработки сталей (800-1200°С) и поэтому легко деформируются.

Влияние алюминия на свойства сталей

Алюминий (Al) широко применяется для раскисления жидкой стали, а также для измельчения зерна стальных слитков. К вредному влиянию алюминия относят то, что он способствует графитизации сталей.

Хотя алюминий часто считают примесью, его активно применяют и как легирующий элемент. Поскольку алюминий образует с азотом твердые нитриды, он обычно бывает легирующим элементом в азотируемых сталях.

Алюминий повышает стойкость сталей к окалинообразованию, и поэтому его добавляют в теплостойкие стали и сплавы. В дисперсионно упрочняемых нержавеющих сталях алюминий применяют как легирующий элемент, ускоряющий реакцию дисперсионного выделения.

Алюминий повышает коррозионную стойкость низкоуглеродистых сталей. Из всех легирующих элементов алюминий является наиболее эффективным для контроля роста зерна при нагреве сталей под закалку.

Влияние азота на свойства сталей

Вредное влияние азота (N) заключается в том, что образуемые им довольно крупные, хрупкие неметаллические включения – нитриды – ухудшают свойства стали. Положительным свойством азота считают то, что он способен расширять аустенитную область диаграммы состояния сталей.

Азот стабилизирует аустенитную структуру и частично заменяет никель в аустенитных сталях. В низколегированные стали добавляют нитридообразующие элементы ванадий, ниобий и титан.

При контролируемой горячей обработке и охлаждении они образуют мелкие нитриды и карбонитриды, которые значительно повышают прочность стали.

Влияние меди на свойства сталей

Медь (Cu) имеет умеренную склонность к сегрегации. К вредному влиянию меди относят снижение хладноломкости стали. При повышенном содержании меди она отрицательно влияет качество поверхности стали при ее горячей обработке.

Однако при содержании более 0,20 % медь повышает ее стойкость к атмосферной коррозии, а также прочностные свойства легированных и низколегированных сталей.

Медь в количестве более 1 % повышает стойкость аустенитных нержавеющих сталей к воздействию серной и соляной кислот, а также их стойкость к коррозии под напряжением.

Влияние олова на свойства сталей

Олово (Sn) уже в относительно малых количествах является вредным для сталей. Оно имеет очень сильную склонность сегрегировать к границам зерен и вызывать отпускную хрупкость в легированных сталях. Олово оказывает вредное влияние на качество поверхности непрерывнолитых слитков, а также может снижать горячую пластичность сталей в аустенитно-ферритной области диаграммы состояния.

Влияние сурьмы на свойства сталей

Сурьма (Sb) имеет сильную склонность сегрегировать при затвердевании стали и поэтому вредно влияет на качество поверхности непрерывнолитых стальных слитков. В твердом состоянии стали сурьма охотно сегрегирует к границам зерен и вызывает отпускную хрупкость легированных сталей.

Источники:Steel Heat Treatment: Metallurgy and Technologies, ed. G. E. Totten, 2006.

Гуляев А. П. Металловедение, 1986.