Влияние молибдена на свойства стали

Что дает молибден в стали

Влияние хрома

Практически все перлитные, мартенситные и аустенитные жаропрочные стали содержат в том или ином количестве хром. Его основная роль заключается в повышении жаропрочности и коррозионной устойчивости.

На механические свойства котельных сталей при статическом разрыве хром оказывает небольшое влияние; несколько большее – на сопротивление ползучести.

Добавка хрома к молибденовым сталям (0,5% Мо) в количестве 1,5% повышает сопротивление ползучести и длительную прочность, дальнейшее увеличение содержания хрома уже не приводит к увеличению сопротивления ползучести, даже, наоборот, уменьшает его. Хорошо известно, что 1,5%-ная хромомолибденовая сталь обладает более высоким сопротивлением ползучести, чем 5%-ная хромомолибденовая сталь.

С увеличением длительности испытания (10 000 и 100 000 час.) разница во влиянии хрома на длительную прочность стали сглаживается.

Стали с 1,25–1,5% содержанием хрома при испытании на длительную прочность имеют преимущество по сравнению со сталями с другими количествами хрома.

В сталях с 1% содержанием молибденаповышение содержания хрома от 3 до 9% несколько увеличивает длительную прочность и сопротивление ползучести.

Большой интерес представляет вопрос о роли хрома в развитии тепловой хрупкости – хром наряду с марганцем и другими элементами является основным элементом, вызывающим хрупкость при длительном нагреве, особенно в аустенитно-ферритных и ферритных сталях.

K положительному влиянию хрома следует отнести его способность повышать стабильность структуры. В малоуглеродистых низколегированных хромистых сталях хром главным образом находится в цементитном карбиде Fe3C.

Хром, растворенный в Fе3С, придает карбиду большую термическую стойкость и затрудняет диссоциацию карбида, а также уменьшает диффузию углерода, что вместе с тем уменьшает скорость коагуляции карбидной фазы, препятствует процессу графитизации и образованию свободного графита в структуре стали.Легирование небольшим количеством хрома 0,5%-ной молибденовой стали сильно замедляет процесс графитизации этой стали.

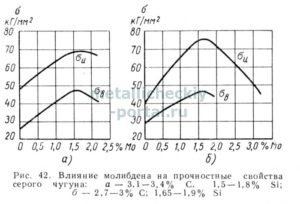

Молибден– один из основных упрочняющих легирующих элементов в жаропрочных сталях. Все исследования весьма убедительно подтверждают исключительно благоприятное влияние молибдена на сопротивление ползучести и длительную прочность углеродистых, хромистых, хромованадиевых перлитных сталей, а также хромоникелевых аустенитных сталей.

Более высокое содержание молибдена обеспечивает стали повышенное сопротивление ползучести, а также более высокие значения длительной прочности.

Присадка молибдена вызывает повышение пределов ползучести и длительной прочности и у сталей с содержанием около 11–13% Сr.

Такие стали, дополнительно легированные еще ванадием, ниобием,находят все большее и большее применение для различных деталей, подвергающихся длительной эксплуатации при высоких температурах, и рекомендуются для труб паровых котлов с высокими параметрами пара и паропроводов.

Благоприятное влияние молибден оказывает и на жаропрочность аустенитной хромоникелевой стали, длительная прочность и сопротивление ползучести которой при добавке молибдена значительно повышаются.

Молибден преимущественно входит в твердый раствор, а не карбидную фазу, поэтому он значительно изменяет параметры диффузии и самодиффузии элементов, входящих в состав стали, и уменьшает скорость диффузионных процессов.

Читать дальше: Аксессуары для лада гранта интернет магазин

Искажая решетку основного твердого раствора, молибден тем самым упрочняет его.

В процессе эксплуатации при повышенных температурах с течением времени в сталях, не стабилизированных сильными карбидообразующими элементами, происходит перераспределение молибдена между твердым раствором и карбидной фазой, при этом часть молибдена переходит из твердого раствора в карбиды.

Чем длительнее нагрев молибденсодержащей стали, тем большее количество молибдена уходит из твердого раствора. Такое обеднение твердого раствора молибденом приводит к снижению сопротивления ползучести, что особенно заметно на сталях, не содержащих других легирующих элементов, кроме молибдена.

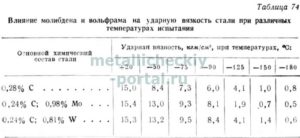

Повышая легированность твердого раствора, молибден как элемент с очень высокой собственной температурой рекристаллизации повышает температуру рекристаллизации стали, что тоже способствует упрочнению стали. Благоприятное влияние оказывает молибден и на тепловую хрупкость низколегированных сталей перлитного класса.

Многочисленные исследования показывают, что молибден – основной элемент, резко снижающий чувствительность сталей к тепловой хрупкости. Даже низколегированные хромоникелевые стали, особенно подверженные тепловой хрупкости, при добавке молибдена становятся менее склонными к ней.

Единственным отрицательным свойством молибдена является склонность молибденовых низколегированных сталей к графитизации.

Молибден повышает пластические свойства при длительном разрыве.

Не нашли то, что искали? Воспользуйтесь поиском:

Хром, никель и молибден являются важнейшими легирующими элементами сталей . Их применяют в различных сочетаниях и получают различные категории легированных сталей: хромистые, хромоникелевые, хромоникельмолибденовые и тому подобные легированные стали.

Влияние хрома на свойства сталей

Стремление хром образовывать карбиды является средним среди других карбидообразующих легирующих элементов . При низком соотношении Cr/C содержания хрома по отношению к железу образуется только цементит вида (Fe,Cr) 3 C.

С увеличением отношения содержания хрома и углерода в стали Cr/C появляются хромистые карбиды вида (Cr,Fe) 7 C 3 или (Cr,Fe) 2 3C 6 или оба.

Хром повышает способность сталей к термическому упрочнению, их стойкость к коррозии и окислению, обеспечивает повышение прочности при повышенных температурах, а также повышает сопротивление абразивному износу высокоуглеродистых сталей.

Карбиды хрома являются и износостойкими. Именно они обеспечивают стойкость стальным лезвиям – не зря из хромистых сталей изготавливают лезвия ножей.

Сложные хроможелезистые карбиды входят в твердый раствор аустенита очень медленно – поэтому при нагреве таких сталей под закалку требуется более длительная выдержка при температуре нагрева. Хром по праву считается самым важным легирующим элементом в сталях.

Добавление хрома в стали побуждает примеси, такие как фосфор, олово, сурьма и мышьяк сегрегировать к границам зерен, что может вызвать в сталях отпускную хрупкость.

Влияние никеля на свойства сталей

Никель не образует в сталях карбидов. В сталях он является элементом, способствующим образованию и сохранению аустенита . Никель повышает упрочняемость сталей.

В комбинации с хромом и молибденом никель еще больше повышает способность сталей к термическому упрочнению, способствует повышению вязкости и усталостной прочности сталей. Растворяясь в феррите никель повышает его вязкость.

Никель увеличивает сопротивление коррозии хромоникелевых аустенитных сталей в неокисляющих кислотных растворах.

Читать дальше: Размер зимних шин на тигуан

Влияние молибдена на свойства сталей

Молибден с готовностью образует в сталях карбиды. Он растворяется в цементите только немного.

Молибден образует карбиды молибдена, как только содержание углерода в стали становится достаточно высоким.

Молибден способен обеспечивать дополнительное термическое упрочнение в ходе отпуска закаленных сталей. Он повышает сопротивление сталей ползучести низколегированных при высоких температурах.

Добавки молибдена способствуют измельчению зерна сталей, повышают упрочняемость сталей термической обработкой, увеличивают усталостную прочность сталей. Легированные стали с содержанием молибдена 0,20-0,40 % или такое же количество ванадия замедляют возникновение отпускной хрупкости, но не устраняют ее полностью.

Молибден повышает коррозионную стойкость сталей и поэтому широко применяется в высоколегированных ферритных нержавеющих сталях и в хромоникелевых аустенитных нержавеющих сталях. Высокое содержание молибдена снижает склонность нержавеющей стали к точечной (питтинговой) коррозии.Молибден оказывает очень сильное упрочнение твердого раствора аустенитных сталей, которые применяются при повышенных температурах.

Наша группа

Условные обозначения химических элементов:

| хром ( Cr ) — Хникель ( Ni ) — Нмолибден ( Mo ) — Мтитан ( Ti ) — Тмедь ( Cu ) — Дванадий ( V ) — Фвольфрам ( W ) — В | азот ( N ) — Аалюминий ( Аl ) — Юбериллий ( Be ) — Лбор ( B ) — Рвисмут ( Вi ) — Вигаллий ( Ga ) — Гл | иридий ( Ir ) — Икадмий ( Cd ) — Кдкобальт ( Co ) — Ккремний ( Si ) — Cмагний ( Mg ) — Шмарганец ( Mn ) — Г | свинец ( Pb ) — АСниобий ( Nb) — Бселен ( Se ) — Еуглерод ( C ) — Уфосфор ( P ) — Пцирконий ( Zr ) — Ц |

ВЛИЯНИЕ ПРИМЕСЕЙ НА СТАЛЬ И ЕЕ СВОЙСТВА

Углерод — находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний — если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.(Полезная примесь; вводят в качестве активного раскислителя и остается в стали в кол-ве 0,4%)

Марганец — как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. (Полезная примесь; вводят в сталь для раскисления и остается в ней в кол-ве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Читать дальше: Датчик аварийного падения давления масла

Сера — является вредной примесью. Она находится в стали главным образом в виде FeS.

Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость.

В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

Фосфор — также является вредной примесью. Снижает вязкость при пониженных температурах, то есть вызывает хладноломкость. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И ИХ ВЛИЯНИЕ НА СВОЙСТВА СТАЛИ

Хром (Х) — наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель (Н) — сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам (В) — образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий (Ф) — повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний (С)- в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (Г) — при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (К) — повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (М) — увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан (Т) —повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (Б) — улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (Ю) — повышает жаростойкость и окалиностойкость.

Медь (Д) — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий — повышает прочность и особенно пластичность.

Цирконий (Ц) — оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

Применение молибдена и его свойства

Благодаря свойствам применение молибдена в промышленности широко распространено в России и мире. Металлургия, авиационная промышленность, машиностроение, сельское хозяйство — это не весь список, где применяют этот стратегический металл. Он настолько восстребован, что цена молибдена неуклонно растет год от года.

Характеристика материала

Физические свойства. Молибден – редкоземельный металл серого цвета, внешне похож на свинец. Температура плавления 2619 ºС. Отличается повышенной пластичностью. Модуль Юнга 336 ГПа, что в 1,5 раза больше, чем у стали. Плотность составляет 10,2 гсм3.

Самым жаростойким металлом считается вольфрам. Но касаемо удельной жаропрочности при температурах до 1400 ºС, молибден не имеет конкурентов. Молибден имеет низкое значение коэффициента линейного расширения.

При изменении температуры на 1000 ºС, его размер увеличится всего на 0,0049 мм.

Теплопроводность составляет 300 Втм К. Электросопротивление 5,6 мкОМ см. После предварительной механической и термической обработок прочность металла может составлять 20-23 кгмм2. Обладает парамагнитными свойствами.

Среди недостатков отметим низкую пластичность при температурах ниже -30 ºС.

Химические свойства. Молибден полностью устойчив к воздействию окружающей среды в обычных атмосферных условиях. Процесс окисления начинается при 420 ºС, образуя соединение низкой твердости оксид молибдена.

Молибден инертен к водороду при температуре до 2620 ºС. Нейтрален к таким элементам как углерод, фтор, кремний, азот, сера. Молибден не вступает в химические реакции с основными видами кислот: соляная, серная, азотная, фтористая.

Технологические свойства. В условиях комнатной температуры молибденовый круг радиусом 5 мм может быть завязан в узел без использования специального оборудования или быть раскатанным до толщины 0,1 мм. Такая податливость металла способствует получению разных видов профильного проката.

Молибден хорошо обрабатывается методом резания при условии применения смазочно-охлаждающей жидкости на основе серы.

Молибден не выделяется качеством сварных швов. Относится к 3 группе свариваемости. Процесс сварки осуществляется дуговым методом. Для придания сварным соединениям большей пластичности зона контакта должна находиться в среде защитных газов. Предпочтение здесь отдается гелию или аргону.

Биологические свойства. Молибден содержится в организме человека в пределах 8-10 мг. Прежде всего, он влияет на протекание анаболических процессов. Усиливает воздействие витамина С, тем самым способствует усилению иммунной системы. Молибден является регулятором меди, предотвращает ее накапливание в крови.

Молибденовые сплавы имеют характерную особенность химического состава – низкий процент содержания легирующих элементов. Только двухкомпонентные твердые растворы имеют значительный процент вольфрама в своем составе (до 50%).Основными отечественными марками молибденового сплава являются:

- Молибденовый сплав ЦМ-2А. Легирующими добавками служат титан (0,07-03%) и цирконий (0,07-0,15%). Помимо данных элементов может включать карбидные фазы (до 0,004%). Предел прочности составляет 30 кгмм2. Значительно падает после прохождения температурного порога в 1200 С. Основные преимущества сплава – технологичность и пластичность, которые дают возможность получения из него производственных полуфабрикатов.

- Молибденовый сплав ВМ-1 значительно не отличается от вышеописанного сплава. Имеет аналогичные показатели как химических, так и механических свойств.

- Молибденовый ВМ-2 имеет в своем составе больший процент циркония, делая его более жаростойким. Это позволяет ему выдерживать температуры в 1300-1400 С окружающей среды. Обладает пределом прочности 48 кгмм2, в 1,6 раза выше чем у ЦМ-2А.

- Дополнительное легирование молибденового сплава ВМ-3 титаном (1,3%), цирконием (0,6%), ниобием (1,8%) приводит к дальнейшему увеличению жаропрочности. Выдерживает нагрузки до 27 кгмм2 при температуре до 1360 С. Однако ВМ-3 имеет пониженный уровень пластичности. Это делает его менее технологичным и ограничивает применение в производстве.

Варианты применения молибдена

Как жаро- и коррозионностойкий материал используется при производстве самых нагруженных частей механизмов и конструкций разного рода промышленности. Среди его основного назначения следует отметить:

- Применение в авиационной промышленности при изготовлении всевозможных узлов турбовинтовых реактивных двигателей: воздухозаборники, лопатки турбин и прочее.

- Ракетно-космическая отрасль применяет молибден при производстве отдельных деталей летательных агрегатов: носовые обтекатели, теплоотражатели, рули, сотовые панели, обшивка и т.д. Происходит это по причине соотношения жаропрочности и плотности. Хотя молибден и уступает абсолютной жаростойкости вольфраму, он опережает его в удельной. Поэтому при температуре ниже 1350 выгоднее применять молибден, т.к. существенно снижается масса конструкции.

- Применение в металлургии в качестве легирующей добавки. Молибден размельчает зернистую структуру стали, тем самым упрочняя ее. Помимо этого, происходит увеличение сопротивление коррозии, прокаливаемости и твердости. Добавление в сталь 0,3% молибдена повышает ее прочность в 3 раза.

- В электротехнике применяют при изготовлении державок нитей вольфрама в лампах накаливания. Такое использование связано с обладанием молибдена свойствами сохранения линейных размеров при повышенных температурах.

- В машиностроении молибден используют как материал для обойм подшипников скольжения и шариков подшипников качения. Наконечников режущего инструмента: зенкеров, сверл, токарных резцов, фрез.

- Молибденовые электроды применяют в электропечах для расплавки стекла, по причине того, что металл не вступает в химические реакции с оксидом кремния.

- Сульфиды молибдена служат высокотемпературной смазкой в ответственных узлах, работающих на трение.

- В теплотехнике используют как материал для нагревателей и теплоизоляции вакуумных печей.

- В медицине молибден является сырьем в производстве технеция, который служит средством диагностирования злокачественных опухолей.

- В сельском хозяйстве молибден добавляется в состав удобрений. Доказано, что молибден увеличивает рост растений.

Его даже добавляют в машинное масло, благодаря антикоррозионным свойствам. Например, его можно найти в масле вязкостью 10W40.

Виды лома

Молибденсодержащие отходы нормируются ГОСТом 1639-93. Согласно ему, молибденовый лом подразделяется на:

- Чистый молибден в виде кусков труб, стержней, прутков, плит, пластин и прочее. металла не ниже 99%. На рынке редкоземельных металлов города Москва данный тип лома – самый выгодный в цене.

- Кусковые отходы с засоренностью 2% и массой не меньше 20 г.

- Остатки электродов, детали электровакуумных печей, рентгеновские трубки, элементы электронагревателя с содержанием металла до 95%.

- Наименование аналогично предыдущему пункту, но количество молибдена составляет 98%.

- Проволока и стружка. Молибден 90%.

- Порошковый молибден с содержанием посторонних примесей не более 5%.

- Пасты, высевки и другие соединения на основе молибдена. Чистый металл 75%.

Данное разделение носит условный характер. Более подробные сведения можно получить непосредственно в пунктах приема металлолома города Москва или другом регионе России.

Влияние молибдена на свойства стали

Хром, никель и молибден являются важнейшими легирующими элементами сталей. Их применяют в различных сочетаниях и получают различные категории легированных сталей: хромистые, хромоникелевые, хромоникельмолибденовые и тому подобные легированные стали.

Сталь — легирующие элементы

Влияние легирующих элементов.Присутствие в стали легирующих элементов улучшает ее свойства.

Легированная сталь имеет высокую прочность и вязкость

Некоторые легирующие элементы, например никель, кремний, кобальт, медь, не образуют с углеродом химических соединений — карбидов — и в основном распределяются в феррите.

Другие же элементы — вольфрам, хром, ванадий, марганец, молибден, титан и др. — образуют с углеродом карбиды.

Наличие карбидов в легированной стали способствует повышению ее твердости и прочности, а в инструментальной стали — и режущих свойств.

Легирующие элементы не только улучшают механические свойства стали (главным образом в термически обработанном состоянии), но в значительной степени изменяют ее физические и химические свойства. Влияние отдельных легирующих элементов на свойства стали сводится в основном к следующему:

- Марганец повышает прочность и твердость стали, увеличивает прокаливаемость, уменьшает коробление при закалке, повышает режущие свойства стали, но вместе, с тем способствует росту зерна при нагреве, чем снижает стойкость стали к ударным нагрузкам.

- Хром затрудняет рост зерна при нагреве, повышает механические свойства стали при статической и ударной нагрузке, повышает прокаливаемость и жаростойкость, режущие свойства и стойкость на истирание. При значительных количествах хрома сталь становится нержавеющей и жаростойкой.

- Кремний значительно повышает упругие свойства стали, но несколько снижает ударную вязкость.

- Никель повышает упругие свойства стали, не снижая вязкости, противодействует росту зерна, улучшает прокаливаемость и механические свойства стали. При значительных количествах никеля сталь становится немагнитной, коррозионностойкой и жаропрочной.

- Молибден противодействует росту зерна, повышает твердость и режущие свойства стали вследствие образования карбидов, уменьшает склонность стали к хрупкости при отпуске, повышает жаростойкость стали.

- Кобальт повышает прочность стали при ударных нагрузках, улучшает жаропрочность и магнитные свойства стали.

- Вольфрам, так же как и молибден, повышает твердость и режущие свойства стали, уменьшает рост зерен при нагреве, повышает жаростойкость.

- Ванадий способствует раскислению стали, противодействует росту зерна, повышает твердость и режущие свойства стали.

- Титан является раскислителем стали, способствуя также удалению из нее азота, благодаря чему сталь получается более плотной, однородной и жаропрочной.

Наиболее эффективно повышение свойств стали под влиянием легирующих элементов наблюдается в термически обработанном состоянии. Поэтому в огромном большинстве случаев детали из легированных сталей применяют после закалки и отпуска.

Максимальное значение механических свойств достигается одновременным присутствием в стали двух или более легирующих элементов.

Таким образом, в машиностроении наряду с хромистыми, марганцовистыми, кремнистыми и другими сталями широко применяются и более сложные — хромоникелевые, хромокремнемарганцовистые, хромовольфрамовые и другие стали.

Почти все легирующие элементы понижают значение критических точек при охлаждении и уменьшают критическую скорость закалки стали.

Практически это значит, что легированные стали, содержащие эти элементы, следует охлаждать при закалке не в воде, как это необходимо для углеродистых сталей, а в масле.

Влияние легирующих элементов на жаропрочность аустенитных сталей

В этой статье мы поговорим о влиянии некоторых легирующих элементов на жаропрочность сталей. На складе компании ООО «Новьсталь» к таким сталям относится прокат марки 20х23н18

Влияние титана

В жаропрочных сталях и сплавах с карбидным упрочнением титан, вводимый в небольших количествах (0,1—0,3%), улучшает их длительную прочность .

При введении в больших количествах в сложнолегированные жаропрочные стали с углеродом титан понижает твердость и прочностные характеристики и повышает пластические свойства при комнатной и высоких температурах.

Изменения механических свойств обусловлены тем, что титан связывает углерод в стойкие карбиды, которые в процессах дисперсионного упрочнения участия не принимают.

Поэтому процесс образования карбидов хрома и ванадия в присутствии титана при отношении Ti : С > 5 сильно ослабляется и сталь становится мало склонной к упрочнению за счет дисперсионного твердения .

В жаропрочных сплавах с интерметаллидным упрочнением на базе у-твердого раствора титан является легирующим элементом, который сильно повышает жаропрочные свойства за счет процессов дисперсионного твердения, связанных с образованием у'-фазы типа Ni3 (TiAl). Переменная по температуре растворимость титана в у-твердых растворах зависит от содержания хрома и других легирующих элементов и определяет кинетику образования у'-фазы при старении предварительно закаленного на твердый раствор сплава.

Влияние хрома

Введение хрома в жаропрочные стали и сплавы повышает их сопротивление окислению при высоких температурах, причем тем больше, чем выше его содержание в сплавах. В отношении повышения жаропрочных свойств хром также оказывает положительное влияние, но он менее эффективен, чем молибден и ванадий.

Введение хрома в ферритные стали повышает энергию активации самодиффузии железа и увеличивает температуру рекристаллизации, сопротивление ползучести и длительную прочность. Он также способствует сохранению искажений решетки деформированного аустенита при отпуске.

Однако влияние хрома на повышение жаропрочных свойств ферритных сталей зависит от его содержания и легирования другими элементами и не обязательно пропорционально его количеству.

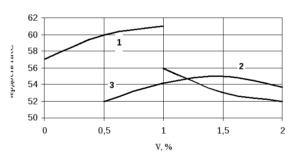

У аустенитных сталей хром увеличивает энергию связи атомов кристаллической решетки у-твердого раствора , несколько повышает жаропрочные характеристики и температуру рекристаллизации легированного аустенита. На рис. 1 показано влияние хрома на изменение механических свойств и длительную прочность сложнолегированной стали с карбидным упрочнением.Максимум жаропрочности в данной системе относится к 9—15% Сг. Хром образует с углеродом ряд карбидов, которые в результате закалки и старения, выделяясь в у-твердом растворе в высокодисперсном состоянии, упрочняют аустенитные стали. Однако вследствие большой склонности карбидов хрома к коагуляции это упрочнение легко снимается с повышением температуры испытания.

Карбиды хрома обладают сравнительно невысокой термической стойкостью, а поэтому повышение жаропрочности аустенитных сталей за счет образования только таких карбидов не столь эффективно. В сложнолегированных сплавах на никелевой основе с титаном или алюминием присадка хрома изменяет растворимость 'у- фазы в твердом растворе и этим сообщает сплавам способность к дисперсионному твердению при более низком содержании титана.

хрома, % (по массе)

Рис. 1 Влияние хрома на изменение механических свойств стали с 0,6% С; 20% Ni; 6% Мп; 2% V; 1,40%Мо; 1,5% Nb

При чрезмерном увеличении содержания хрома и образовании ферритной составляющей в сложнолегированных жаропрочных аустенитных сталях самого различного состава наблюдается резкое падение жаропрочности.

Влияние молибдена

Введение молибдена в ферритные, аустенитные стали и никелевые сплавы повышает температуру рекристаллизации у-твердых растворов и тормозит их разупрочнение. Энергия активации самодиффузии железа или хрома увеличивается с повышением количества молибдена, добавляемого в сплав.

У большинства сплавов легирование молибденом наряду с повышением жаропрочности дает увеличение пластичности при кратковременных и длительных испытаниях. Молибден оказывает значительно большее влияние на жаропрочность дисперсионно твердеющих сплавов с карбидным или и нтер мет а л л ид н ым упрочнен ием.

Эффективность влияния молибдена на жаропрочные свойства сложнолегированных сталей и сплавов увеличивается, когда его вводят в сплав одновременно с другими элементами, в том числе элементами, вызывающими процессы дисперсионного твердения.

В этом случае молибден тормозит разупрочнение сплава при более высоких температурах, так как затрудняет диффузионный обмен, рекристаллизацию и коагуляцию дисперсных частиц. Поэтому кривая снижения твердости на диаграммах дисперсионного твердения за максимумом у сплавов с молибденом идет более высоко, чем у сплавов без молибдена.Молибден несколько смещает максимум твердости дисперсионного твердения в сторону более высоких температур, мало влияя на абсолютное увеличение твердости, а также на механические свойства при комнатной температуре.

В жаропрочных сплавах на никелевой основе и сплавах на железной основе с интерметаллидным упрочнением молибден также оказывает положительное влияние, увеличивая жаропрочность. В ряде сплавов молибден образует фазы типа Лавеса (Fe2Mo), способствуя еще большему повышению жаропрочности за счет процессов дисперсионного упрочнения

: производство бесшовных нержавеющих труб

Молибденовая сталь характеристики

Благодаря свойствам применение молибдена в промышленности широко распространено в России и мире. Металлургия, авиационная промышленность, машиностроение, сельское хозяйство — это не весь список, где применяют этот стратегический металл. Он настолько восстребован, что цена молибдена неуклонно растет год от года.

Тугоплавкий металл молибден

Калькулятор металлопроката

| Молибден относится к классу тугоплавких металлов, что делает его применение уникальным в областях, связанных с высокими температурами. На странице представлено описание данного металла: физические, химические свойства, области применения, марки, виды продукции. |

Молибден (Mo) (Molybdenum) — химический элемент с атомным номером 42 в периодической системе, ковкий переходный металл серо-стального цвета в компактном состоянии и черно-серого — в диспергированном.

Плотность 10,2 г/см3, tпл. = 2620°С, tкип. = 4630°С. в земной коре 3·10-4% по массе. В свободном виде молибден не встречается. Известно около 20 минералов.

Важнейшие из них: молибденит МоS2, повеллит СаМоО4, молибдит Fe(MoO4)3·nH2O и вульфенит PbMoO4.

Молибден был открыт в 1778 году шведским химиком Карлом Шееле — получен оксид МоО3. В 1782 г. П. Гьельм впервые получил Mo в металлическом состоянии, но загрязненный углеродом и карбидом молибдена. Чистый металл в 1817 году был получен шведским химиком Й. Берцелиусом.

Первые попытки использования молибдена в металлургии стали относятся к концу прошлого столетия. Его промышленное производство началось в 1909-1910 гг.

, когда были обнаружены особые свойства орудийных и броневых сталей, легированных этим металлом, а также была разработана технология получения компактных тугоплавких металлов методом порошковой металлургии.