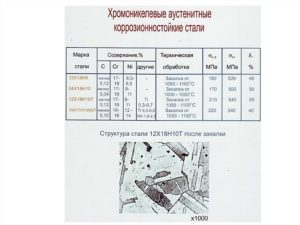

Аустенитные стали марки

Аустенитные стали

Аустенит — это твердый однофазный раствор углерода до 2 % в y-Fe. его особенность заключается в последовательности, в которой располагаются атомы, т. е. в строении кристаллической решетки. Она бывает 2 типов:

- ОЦК a-железо (объемно — центрированная – по одному атому располагается в 8-ми вершинах куба и 1 в центре).

- ГЦК y-железо (гране-центрированная по одному атому находится в 8-ми вершинах куба и по одному находятся на каждой из 8-ми граней, всего 16 атомов).

Простыми словами: аустенит — это структура или состояние металла, определяющая его технические характеристики, которые получить в другом состоянии невозможно, т.к.

меняя строение, металл изменяет и свойства.

Без аустенита невозможна такая технология как закалка, которая является самой распространенной, дешевой, технически доступной, а в некоторых случаях и единственной технологией упрочнения металла.

Свойства аустенитных сталей и где их используют

Само состояние железа в Y-фазе (аустенит) уникально, благодаря ему металл является жаропрочным (+850 ºC), холодостойким (-100 ºC и ниже t), способен обеспечивать коррозионную и электрохимическая стойкость и другие важнейшие свойства, без которых были бы немыслимы многие технологические процессы в:

- нефтеперерабатывающей и химической отраслях;

- медицине;

- космическом и авиастроении;

- электротехнике.

Жаропрочность — свойство стали не менять своих технических свойств при критических температурах с течением времени. Разрушение происходит при неспособности металла противостоять дислокационной ползучести, т. е. смещению атомов на молекулярном уровне.

Постепенно происходит разупрочнение, и процесс старения металла начинает происходить все быстрее. Это происходит с течением времени при низких или высоких температурах.

Так вот, насколько этот процесс растянется во времени — это и есть способность металла к жаропрочности.

Коррозионная стойкость — способность металла противостоять разрушению (дислокационной ползучести) не только с течением времени и при криогенных и высоких температурах, но еще и в агрессивных средах, т. е. при взаимодействии с веществами активно вступающих в реакцию с одним или несколькими компонентных элементов. Разделяют 2 типа коррозии:- химическая — окисление металла в таких средах, как газовая, водная, воздушная;

- электрохимическая — растворение металла в кислотных средах, имеющих положительно или отрицательно заряженные ионы. При разности потенциалов между металлом и электролитом, происходит неизбежная поляризация, приводящая к частичному взаимодействию двух веществ.

Холодостойкость — способность сохранять структуру при криогенных температурах с течением длительного времени.

Из-за искажения кристаллической решетки структура стали холодостойкой способна принимать строение присущее обычным малолегированным сталям, но уже при очень низких температурах.

Но этим сталям присущ один недостаток — иметь полноценные свойства они могут только при минусовых температурных значениях, t — ≥ 0 для них недопустимы.

Методы получения аустенита

Аустенит — это структура металла, которая в малолегированных марках возникает в диапазоне температур 550-743 ºC.

Как можно сохранить эту структуру и, соответственно, свойства за границами этих t? — Ответ: методом легирования.

При наполнении решетки аустенита атомами других элементов, образуются структурные искажения, а процесс восстановления ОЦК–решетки (естественное строение при нормальных температурах) сдвигается на сотни градусов.

Как эти свойства проявляются и в каком состоянии, зависит от добавочных т. е. легирующих элементов и термической обработки детали, которую она может дополнительно получать. Причем влияют не только элементы, но их соотношение, так аустенитная сталь подразделяется на:

- хромомарганцевую и хромникельмарганцевую (07Х21Г7AН5, 10X14AГ15, 10X14Г14H4T);

- хромоникелевую (08Х18Н12Б, 03Х18Н11, 08X18H10T, 06X18Н11, 12X18H10T, 08X18H10;

- высококремнистую (02Х8Н22С6, 15Х18Н12C4Т10);

- хромоникельмолибденовую (03Х21Н21М4ГБ, 08Х17Н15М3Т, 08X17Н13M2T, 03X16H15M3, 10Х17Н13М3Т).

Химические элементы и их влияние на аустенит

Пособников у аустенита немного, использоваться они могут как совместно, так и частично, в зависимости от того какие свойства нужно получить:

- Хром — при его содержании более 13 % на поверхности образует оксидную пленку, толщиной 2-3 атома, которая исключает коррозию. В аустените хром находится свободном состоянии, при условии минимального содержания углерода, так как тот сразу образует карбид Cr23C6, что приводит к сегрегации хрома и обедняет большие участки матрицы, делая ее доступной для окисления, сам карбид Cr23C6 способствует межкристаллитной коррозии аустенита.

- Углерод (максимальное его значение не более 10 %). Углерод в аустените находится в соединенном состоянии, основная его задача — образование карбидов, которые обладают предельной прочностью.

- Никель — основной элемент, который стабилизирует желаемую структуру. Достаточно содержание 9-12 %, чтобы перевести сталь в аустенитный класс. Измельчает и сдерживает рост зерна, что обеспечивает высокую пластичность;

- Азот заменяет атомы углерода, присутствие которых в сталях электрохимически стойких снижено до 0,02 %;

- Бор — уже в тысячных процентах увеличивает пластичность, в аустените, измельчая его зерно;

- Кремний и марганец не указываются как основные легирующие элементы в маркировке, но они являются основными или обязательными легирующими элементами аустенита, которые придают прочность и стабилизируют структуру.

- Титан и ниобий — при температуре выше 700 °С карбид хрома распадается и образуется стойкий TiC и NiC, который не вызывает межкристаллитную коррозию, но их использование не всегда оправданно холодостойких сталях, т.к. оно повышает границу распада аустенита.

Термическая обработка

Аустенит подвергают обработке только по необходимости. Основные операции это высокотемпературный отжиг (1100-1200 °С в течение 0,5-2,5 часа) при котором устраняется хрупкость. Далее закалка с охлаждением в масле или на воздухе.

Аустенитную сталь, легированную алюминием, подвергают двойной закалке и двойной нормализации:

- при t 1200 °С;

- при t 1100 °C.

Механическая окончательная обработка проводится до закалки, но после отжига.

Изделия из аустнитных сталей

Полуфабрикаты, в которых поставляется сталь, представляет собой:

- Листы, толщиной 4-50 мм с гарантированным химическим составом и механическими свойствами.

- Поковки. Ввиду сложной обработки этих сталей методом сварки, изготовление некоторых деталей представляет собой получение практически готовых изделий уже на этапе литья. Это роторы, диски, турбины, трубы двигателей.

Методы соединения аустенита:

- Припой – очень сильно ограничивает использование металла при t более 250 °С;

- Сваривание – возможно в защитной атмосфере (газовой, флюсовой), при последующей термической обработке.

- Механическое соединение – болты и другие крепежные элементы, изготовленные из аналогичного материала.

Аустенитные стали одни из самых дорогих технических сталей, использование которых ограничивается узкой специализацией оборудования.

Аустенитная сталь: что это такое, марки, класс, свойства, применение

29Янв

При изготовлении металла на предприятии используется классификация заготовок по структурным особенностям. Обычно металлурги наблюдают за изменениями структуры в ходе металлообработки в том числе после термообработки.

И одним из таких состояний является аустенит, а уже после закалки с последующим охлаждением можно получить перлит, мартенсит и прочие изменения.

В статье расскажем про то, какие стали относятся к аустенитному классу, какие свойства имеют эти материалы.

Данное образование может быть получено в стальной заготовке, то есть в растворе железа с добавлением углерода. Особенность данного состояния заключается в том, как располагаются атомы этих веществ. Они последовательно образуют рисунок в одном из двух вариантов:

- ОЦК А-Fe. Это объемно-центрированное строение, согласно которому атомы располагаются так: они находятся на каждой вершине куба (всего их 8), а также один находится в самом центре). Такой вариант получается не часто, в среднем в 10% случаев.

- ГЦК У-Fe. Объемность строения сохраняется, но к предыдущем вершинным точкам добавляется еще такое же количество – они размещаются по центру каждой грани. А в сердцевине атома нет. Таким образом, всего их 16. Это наиболее часто появляющаяся структура – гранецентрированная. Она очень крепкая по отношению к низким и высоким температурам, а также к нагрузкам.

Если сказать, что это такое значит «аустенитная сталь» по простому, то это особенная структура металла, которая предопределяет технические характеристики сплава. При изменении его состояния (нагреве, охлаждении и т.д.) меняются и свойства.

Именно благодаря прохождению через аустенит с последующим охлаждением возможна такая популярная термообработка, как закалка (нагрев выше критической точки – до изменения кристаллической решетки).

Данная процедура пользуется популярностью, потому что это отличный недорогой и достаточно технологически простой способ повышения прочности металла.

Данная модификация металла отличается высокой степенью легирования (наиболее частотная легирующая добавка – хром). Ее особенность – наличие гранецентрированной решетки, а также то, что она сохраняется даже при экстремальном холоде.Из основных характеристик аустенитов – прочность, устойчивость к деформациям даже при нагреве.

Все это позволяет использовать изделия из материала в самых опасных, агрессивных средах, очень активно они применяются в машиностроении, а также в химической и нефтяной промышленности.

статьи

Механические свойства аустенитных сталей

В момент кристаллизации металл проходит 1 фазу, и после этого кристаллическая решетка остается неизменной даже при воздействии сверхнизких температур, например, -200 градусов. Сплав имеет в основу железо и обязательно подвергается легированию.

Наиболее часто используются такие легирующие добавки как никель и хром, в меньшей концентрации добавляются прочие примеси.

В зависимости от того, насколько велики пропорции химических металлических и неметаллических веществ, меняются и характеристики – химические, физические, технологические, появляются особые свойства.

В процессе легирования используют добавки:

- Ферритизаторы. Они стабилизируют структуру аустенита, а также после охлаждения увеличивают долю феррита. Также они предопределяют образование ОЦК-решетки. К ним относятся следующие элементы: ванадий, вольфрам, титан, кремний, ниобий, молибден.

- Аустенизаторы. Они расширяют область аустенита. Интересно, что есть даже термин аустенизация – это специальный нагрев, как во время закалки, с последующим кратковременным выдерживанием и охлаждением.

Не все марки класса аустенитных сталей обладают одинаковыми свойствами. Ведь кроме метода термообработки, важен еще и состав. Поэтому как и во всех других случаях при рассмотрении структурных разновидностей сплавов, следует учитывать входящие компоненты и пропорции. Мы отметим, какие свойства характерны некоторым из аустенитов:

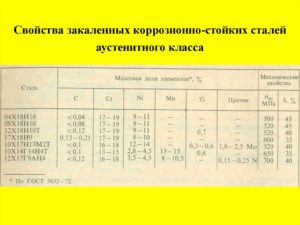

- Нержавеющие, устойчивые к коррозии. Производство этих популярных сталей регламентируется нормативным документом ГОСТ 5632-2014. Согласно ему, в таких составах находится 18% хрома, 30% никеля и 0,25% углерода. А еще могут быть различные примеси (как полезные, так и вредные), например, кремний, марганец и молибден. Коррозионная невосприимчивость настолько ценится, что применяется повсеместно – от изготовления изделий бытового назначения до сложных узлов в машиностроении. Вещества вступают в реакцию с кислородом и образуют на поверхности оксидную пленку. Именно она является защитной и не нарушается даже при сильных температурных перепадах. Невосприимчивость к нагреву объясняется достаточно низкой углеродистостью.

- Аустенитные жаропрочные стали. У них очень высокая предельная точка нагрева, поэтому их можно использовать в сложных подвижных узлах, а также при непосредственном контакте с паром, огнем и иными раскаленными предметами. Температура вплоть до 1100 градусов им абсолютно не страшна, она не сделает существенных изменений в глубинной структуре материала. Это объясняется тем, что сплав обладает ГЦК-решеткой и такими добавками как бор, ниобий, молибден, ванадий и вольфрам. Перечисленные примеси и увеличивают устойчивость к жару. Приведем пример использования – турбины самолетов, все элементы двигателя внутреннего сгорания автомобиля и пр.

- Хладостойкие. Чтобы добиться такого эффекта, следует изготовить высоколегированную сталь с высокой концентрацией никеля (25%) и хрома (19%). Интересной особенностью данных изделий является то, что высокая прочность, пластичность поддерживаются только на морозе, в то время как при комнатной температуре характеристики могут поменяться в негативную сторону.

Отметим, что состав аустенитной стали является дорогостоящим, поскольку в него добавлено большое количество легирующих компонентов. Поэтому далеко не все производственные сферы могут похвастаться наличием деталей из аустенита. Основными примесями являются хром и никель, а они дорого стоят.

Данному классу сплавов характерны различные контролируемые структурные превращения, так можно получить:

- Феррит, если нагреть состав до сверхвысоких температур.

- Межкристаллическая коррозия. Этого стараются не допускать, поскольку данный процесс приводит ко внутренним разрушениям структуры, глубоких слоев и поверхности. Дело в том, что когда железо нагревается более 900 градусов, то появляются избыточные фазы карбидов, которые, в свою очередь, уже влияют на коррозийные преобразования.

- Перлит. Это часто используемая структура металла, которая представлена в виде небольших зерен и пластин. Его образование неизбежно при медленном, постепенном охлаждении заготовки непосредственно вместе с печью до температуры в 730 градусов. Именно на этом рубеже происходят изменения в кристаллической решетке из-за эвтектоидного распада. Также его называют перлитным превращением. В ходе данного процесса одновременно растет феррит и цементит, имеющие пластинчатую форму.

- Мартенсит. Это еще один тип структуры, представленный пластинами в виде иголок или тонких реек. Он образуется, когда резко снижают температуру изделия, например, сразу из печи и в холодную воду или в масло.

Таким образом, любые превращения являются предусмотренными заранее и контролируемыми. Обычно решающим фактором процедуры является время выдержки и температура нагрева и охлаждения. Это определяется содержанием углерода и прочих легирующих добавок. Те сплавы, которые имеют наименьшее количество примесей, кристаллизуются быстрее.

Методы получения аустенитных углеродистых сталей

Весь первоначальный процесс можно описать так: чтобы получить аустенит, необходимо чтобы в первоначальной структуре сплавов начали появляться и расти зерна. Сперва зернистость меняется у поверхности при фазах появления карбидов, со временем полностью толща заготовки меняет свою структуру.

Второй способ изготовления аустенита – это нагрев до 900 градусов перлитной модификации железа (после эвтектоидного распада). Такой сплав состоит частично из цементита, на вторую часть из феррита.

Чтобы такое превращение произошло, необходима минимальная углеродистость стали – не меньше, чем 0,66% содержание вещества.

После того как повышается температура более чем на 900 градусов, ферритная структура перевоплощается в аустенитную, а цементитная полностью растворяется. Получается прекрасного качества нержавейка.

Есть еще один вариант – с титановой смесью. В таких случаях берется металлическая заготовка, она помещается в индукционную печь, в которой поддерживается вакуум. В ней сперва достигается высокий жар, а затем он долгий период поддерживается.

За это время происходит диазотирование, то есть удаление из стального расплава атомов азота. Временной промежуток определяется индивидуально в зависимости от массы заготовки.

Затем постепенно добавляются титан и другие металлические и неметаллические примеси, которые образуют нитриды в реакции с железом.

Но основной способ получения аустенитной стали базируется на создании высоколегированного хромоникелевого сплава. Легировать изделие можно с помощью добавления хрома и никеля. После того как вещества добавлены в тугой раствор, нужно продолжительное время поддерживать высокую температуру, это дает:

- устойчивость к коррозии;

- прочность;

- жаростойкость;

- увеличенное выделение карбидов.

А если добавить молибден и фосфор, то можно добиться повышенной вязкости и усталостной прочности.

Химические элементы и их влияние на аустенит

Как и любая легированная сталь, в своей основе данная может иметь ряд легирующих добавок. Давайте посмотрим, как их содержание в расплаве влияет на основные качества металла:

- Хром. Его высокая концентрация, превышающая 13% (но не более 19%), способствует созданию оксидной пленки. Она, как известно, препятствует возникновению коррозии. Интересно, что такое действие хрома актуально исключительно при невысоком содержании углерода. Поскольку в обратном случае эти два элемента начинают вступать в реакцию, образуя карбид, который, напротив, ускоряет процесс ржавления.

- Никель. Еще один постоянно использующийся материал. Его может быть очень много, даже более 50%. Но для того чтобы получить из железа аустенит, достаточно всего 9-12 процентов. Химическое вещество очень положительно воздействует на пластичность – она становится выше. Кроме того, зернистость становится меньше, что хорошо сказывается на прочности.

- Углерод. Добавляют обычно сотые, десятые доли. Этого достаточно для того, чтобы повысить прочность. Это обусловлено тем, что вещество приводит к образованию карбидов.

- Азот. Он заменяет углерод, если тот нельзя добавлять в сплав по каким-либо причинам, например, если изделие должно обладать стойкостью к электрическому и химическому воздействию.

- Бор. Очень хорошо увеличивает пластичность, даже если вещество находится в очень небольшом количестве, а зерно становится меньше.

- Кремний и марганец. Добавляют для стабилизации аустенита, а также для повышения прочности.

- Титан и ниобий. Применяют при изготовлении хладостойких сплавов.

Применение аустенитных сталей

Наиболее частое использование:

- Любые элементы, которые используются при высоких температурах – более 200 градусов (вплоть до 1100). Это могут быть самолетные турбины или различные детали в двигателе. Однако следует внимательно следить за тем, какие химические реакции будут происходить при контакте с топливом, паром и другими агрессивными средами. Иногда возникают трещины. Чтобы предотвратить такую возможность, следует добавить такие примеси как ванадий и ниобий. С ними будет сформирована карбидная фаза, за счет чего происходит упрочнение поверхности.

- Различные механизмы, которые подвергаются быстрым температурным перепадам. Например, при сварке некоторых материалов.

- Электрическое оборудование, контакты. Их можно сделать благодаря тому, что аустенит устойчив к электромагнитным волнам.

- Детали для устройств, работающих в водной среде или в условиях повышенной влажности. Это возможно из-за коррозионной устойчивости. Никель и хром, которые способствуют этой характеристики, также продлевают износ элемента.

Марки аустенитной стали

Все классы можно поделить на три категории:

- Коррозионностойкие: 08Х18Н10, 12Х18Н10Т, 06Х18Н11 (они содержат хром и никель), 10Х14Г14Н4Т, 07Х21Г7АН5 (с добавкой марганца), 08Х17Н13М2Т, 03Х16Н16ЬЗ (особенность – наличие молибдена), 02Х8Н22С6, 15Х18Н12С4Т10 (в них много кремния).

- Жаропрочные, например, 08Х16Н9М2, 10Х14Н16Б, 10Х18Н12Т, 10Х14Н14В2БР. Особенностью является наличие в них бора, вольфрама, ниобия, ванадия или молибдена.

- Хладостойкие: 03Х20Н16АГ6 и 07Х13Н4АГ20, в них очень много хрома и никеля.

Обратите внимание на маркировку, она обусловлена нормативным документом, ниже о нем.

ГОСТ 5632-2014

Данный документ диктует требования к каждой конкретной марке. В представленных там таблицах перечисляются качества и показатели, которые отвечают за итоговый результат – прочность, износостойкость и пр. Посмотрим на маркировку и отметим, что она сочетает в себе цифры и буквы.

Литеры обозначают ту легирующую добавку, которая находится в наибольшем количестве (мельчайшие примеси могут не отображаться в названии, но будут перечислены в техническом паспорте сплава). В самом начале стоит только цифра – это сотые доли углерода. Затем буква добавки с последующим уточнением – сколько процентов.

Посмотрим на простом примере. 06Х18Н11, в этой марке:

- 0,06% углерода;

- 18% хлора;

- 11% никеля.

Представим таблицу элементов, которые содержатся в наиболее распространенных марках:

Особенности термообработки

Несмотря на то что данный материал обладает повышенными прочностными характеристиками, он очень плохо подвергается металлообработке. Обычно, чтобы улучшить качества заготовки используется один из методов:

- Отжиг. Данный процесс заключается в нагреве до высоких температур (изменения кристаллической решетки) с последующей выдержкой на протяжении нескольких часов. После этого происходит охлаждение одним из способов – в масле, воде, на воздухе при комнатных условиях. Это способствует снижению твердости аустенитных сталей.

- Двойная закалка. Повторная процедура нагрева позволяет повысить жаропрочность материала. Дополнительно зачастую используют старение.

Аустенит – очень часто используемый сплав. Чтобы подробнее разобраться в теме, посмотрим видео:

Аустенитная сталь

Аустенитная сталь – одна из модификаций железа с высокой степенью легирования. Обладает гранецентрированной кристаллической решеткой. Она легко сохраняет свою структуру даже при очень низких температурах. Аустениты располагают высокими показателями прочности. Он устойчивы как высоким температурам и большим нагрузкам.

Свойства аустенитных сталей

Сталь аустенитного класса образует 1-фазную структуру во время процесса кристаллизации. Ее кристаллическая решетка не изменяется даже при резком охлаждении до отрицательных температур (–200 °C).

Основными компонентами аустенитных железных сплавов являются хром и никель. От доли их содержания зависят технологичность, пластичность, прочность и жаростойкость материала.

Для легирования применяют следующие материалы:

- Ферритизаторы: титан, кремний, молибден, ниобий. Они стабилизируют структуру аустенитов и формируют объемноцентрированную кубическую решетку.

- Аустенизаторы: азот, марганец и углерод. Они присутствуют в избыточных фазах, формирующихся во время термообработки железных сплавов.

По свойствам материалов аустенитные модификации железа делятся на следующие типы:

- Коррозионностойкие (нержавеющие). В их состав входит хром (18%), никель (30%) и углерод (0,25%). Эти высоколегированные стали применяются в промышленном производстве с 1910 г. Их главным преимуществом является устойчивость к коррозии. Материал сохраняет это свойство даже при сильном нагревании, что обусловлено низким содержанием углерода. Коррозионностойкие железные сплавы производятся, согласно ГОСТ 5632-2014. В них могут присутствовать добавки из кремния, марганца, и молибдена.

- Жаростойкие. Они обладают ГЦК-решеткой и устойчивы к воздействию высоких температур. Этот материал можно нагревать до 1100 °C. Жаропрочные аустенитные стали применяются при изготовлении печных устройств, турбин роторов электростанций и иных приборов, работающих при помощи дизельного топлива. При производстве данной модификации железа используются дополнительные добавки из бора, ниобия, ванадия, молибдена и вольфрам. Эти химические элементы повышают жаропрочность материала.

- Хладостойкие. В составе этих высоколегированных сталей присутствуют хром (19%) и никель (25%). Главным достоинством материала является высокая вязкость и пластичность. Также эта модификация железа располагает высокой стойкостью к коррозии. Хладостойкие металлы сохраняют данные свойства даже при резком понижении температуры. Их главным недостатком является низкая прочность во время работы при комнатной температуре.

Аустенитная высоколегированная сталь является одной из самых дорогих модификаций железа, потому что в них содержится большое количество дорогостоящих материалов: хрома и никеля.

Также на ее стоимость влияет количество дополнительных легирующих компонентов, позволяющих создавать железные сплавы с особыми свойствами.

Дополнительные элементы легирования подбираются в зависимости от сложности работ, где применяются аустенит.

В аустенитных сталях могут осуществляться следующие разновидности превращений:

- Образование феррита при нагреве железного сплава до высоких температур.

- При нагреве до температуры 900 °C из аустенита начинают выделяться избыточные карбидные фазы. Во время этого процесса на аустенитной поверхности образуется межкристаллическая коррозия, постепенно разрушающая материал.

- Во время охлаждения аустенита до температуры 730 °C происходит эвтектоидный распад. В результате образуется перлит – модификация железных сплавов. Его микроструктура представлена в виде небольших пластин или округлых зерен.

- При резком понижении температуры металлического изделия формируется мартенсит – микроструктура, состоящая из пластин игольчатого или реечного вида.

Время, требуемое для превращения аустенитной стали в иные модификации железа, определяется содержанием углерода в твердом растворе и количеством дополнительных легирующих компонентов. Чем ниже эти показатели, тем быстрее охлаждается металлическое изделие.

Применение сплавов

Стали аустенитного класса используются при изготовлении устройств, работающих при высоких температурах, начиная от 200 °C: парогенераторов, роторов, турбин и сварочных механизмов. Недостатком использования аустенита в этих механизмах является низкая прочность металла.

При длительном контакте железных сплавов различными гидроокисями могут образоваться дополнительные трещины, что приведет к поломке рабочих поверхностей устройств. Устранить этот недостаток можно при добавлении в раствор железа дополнительных химических элементов: ванадия и ниобия.

Они формируют карбидную фазу, увеличивающих показатели прочности стали.

Нержавеющие аустенитные стали используются в механизмах, функционирующих в сложных условиях и при сильных перепадах температурных показателей. Чаще всего они используются при сварке коррозионностойких труб.

Во время этого процесса между крепежными элементами образуется шовное пространство.При нагревании нержавеющих труб из аустенита до температуры плавления они приобретают монолитную структуру, защищающей металл от процессов окисления и высоких перепадов температур.

Также аустенитные стали обладают высокой устойчивостью к электромагнитным излучениям. Поэтому ее применяют при производстве отдельных деталей для радиоэлектронного оборудования. Аустенит улучшает прочность механизмов радио и не теряет свои свойства при изменениях структуры магнитного поля. По этой причине радиотехническая аппаратура будет легко принимать необходимые сигналы.

Аустенитные сплавы железа нашли широкое применение в производстве механизмов, работающих в водной среде. Нержавеющая сталь устойчива к образованию коррозии. Она используется в качестве защитного материала.

При правильном соотношении хрома и никеля аустенит может сформировать тонкий слой, снижающим влияния водной среды на рабочую поверхность металлического приспособления. В результате снижается износ устройства.

Но при значительном вымывании никеля материал полностью теряет устойчивость к коррозии.

В современных корпусах турбин также используются аустенитные стали с большим пределом текучести. Они позволяют избежать коробления данного устройства и улучшить показатели его прочности.

Благодаря наличию крупнозернистой структуры, при помощи аустенита с высоким пределом текучести также можно укрепить конструкцию ротора турбины.Недостатком этой технологии является значительное повышение стоимости механизмов из-за использования большого количества дорогой аустенитной стали.

Аустенитная сталь: свойства, структура, марки — Токарь

17.12.2019

Аустенитные стали, обладая рядом особых свойств, применяются в тех рабочих средах, которые отличаются высокой агрессивностью. Такие сплавы незаменимы в энергетическом машиностроении, на предприятиях нефтяной и химической промышленности.

К аустенитным относят сплавы с высоким уровнем легирования, которые при кристаллизации обычно образуют однофазную систему, характеризуемую кристаллической гранецентрированной решеткой.

Такой тип решетки в описываемых сталях остается неизменным даже в тех случаях, когда металл охлаждается до очень низких температур, называемых криогенными (в районе -200 градусов Цельсия).

В некоторых случаях стали аустенитного класса имеют и еще одну фазу (ее объем в сплаве может достигать десяти процентов) – феррита с высокой степенью легирования. В этом случае решетка является объемноцентрированной.

Разделение аустенитных сталей на две группы производится по составу их основы, а также по содержанию в сплаве легирующих компонентов – никеля и хрома:

- Композиции на основе железа: содержание никеля – до 7 %, хрома – до 15 %, общее количество легирующих добавок – не более 55 %.

- Композиции на никелевой (55 % и более никеля) и железоникелевой основе (в них содержится 65 и больше процентов никеля и железа, причем отношение первого ко второму составляет 1 к 1,5).

Рекомендуем ознакомиться

В таких сплавах никель увеличивает пластичность, жаропрочность и технологичность стали, а хром отвечает за придание ей требуемой коррозионной и жаростойкости. А добавляя другие легирующие компоненты, можно добиться уникальных свойств аустенитных составов, набор коих и обуславливает служебное предназначение того или иного сплава.

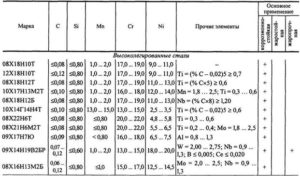

Чаще всего аустенитные стали легируются следующими элементами:

- Ферритизаторами, которые стабилизируют структура аустенита. К ним относят ванадий, вольфрам, ниобий, титан, кремний и молибден.

- Аустенитизаторами, коими являются азот, углерод и марганец.

Все указанные компоненты располагаются как в избыточных фазах, так и непосредственно в твердом стальном растворе.

По принятой классификации, учитывающей систему легирования, любая аустенитная сталь может быть причислена к хромомарганцевой либо к хромоникелевой. Кроме того, сплавы делят на хромоникельмарганцевые и хромоникельмолибденовые.

Разнообразие добавок позволяет создавать особые аустенитные стали, которые используются для изготовления деталей для конструкций, работающих в высокотемпературных, коррозионных и криогенных условиях. Исходя из этого, аустенитные составы и подразделяют на разные группы:

- жаропрочные и жаростойкие стали;

- коррозионностойкие;

- хладостойкие.

Жаростойкие составы не разрушаются при воздействии на них химической среды. Их можно применять при температурах до +1150 градусов. Из таких сталей изготавливают разнообразные слабонагруженные изделия:

- элементы газопроводных систем;

- арматуру для печного оборудования;

- нагревательные детали.

Жаропрочные марки сталей могут достаточно долго сопротивляться нагрузкам в высокотемпературных условиях, сохраняя при этом свои изначально высокие механические характеристики.

Их обязательно легируют вольфрамом и молибденом (каждая из присадок может содержаться в стальной композиции в количестве до семи процентов).

А для измельчения зерна в некоторые аустенитные сплавы вводят в небольших количествах бор.

Обозначим часто встречающиеся марки жаростойких и жаропрочных сталей описываемого в статье класса: Х15Н35ВТР, 10Х12Н20Т3Р, 40Х18Н25С2, 1Х15Н25М6А, 20X23H13, 10X15H18B4T, 10Х16Н14В2БР, 10X18H12T, 08Х16Н9М2, 10Х15Н35ВТ, 20Х25Н20С2, 1Х15Н25М6А, 20X23H13, 10X15H18B4T, 10Х16Н14В2БР, 10X18H12T.

Аустенитные нержавеющие стали (то есть коррозионностойкие) характеризуются малым содержанием углерода (не допускается наличия свыше 0,12 процентов этого химического элемента). Никеля в них может быть от 8 до 30 %, а хрома от 12 до 18%.

Любая аустенитная нержавеющая сталь проходит термическую обработку (отпуск, закалку или отжиг стали).

Термообработка необходима для того, чтобы изделия из нержавейки хорошо «чувствовали» себя в разных агрессивных средах – в щелочных, газовых, жидкометаллических, кислотных при температурах от +20 градусов и больше.

Наиболее известны следующие марки аустенитных коррозионностойких сталей:

- хромоникельмолибденовые: 03Х21Н21М4ГБ, 08Х17Н15М3Т, 08X17Н13M2T, 03X16H15M3, 10Х17Н13М3Т;

- хромомарганцевые: 07Х21Г7AН5, 10X14AГ15, 10X14Г14H4T;

- хромоникелевые: 08Х18Н12Б, 03Х18Н11, 08X18H10T, 06X18Н11, 12X18H10T, 08X18H10;

- с большим содержанием кремния (от 3,8 до 6,7 %): 15Х18Н12C4Т10, 02Х8Н22С6.

Хладостойкие аустенитные композиции содержат 8–25 % никеля и 17–25 % хрома. Применяются они для криогенных аппаратов, имеют высокую стоимость производства, поэтому используются весьма ограниченно. Чаще всего встречаются криогенные стали 07Х13Н4АГ20 и 03Х20Н16АГ6, которые легируются азотом. Этот элемент вводят для того, чтобы сплав при температуре +20° имел более высокий предел текучести.

Наиболее распространенными считаются аустенитные хромоникелевые стали, которые имеют добавки молибдена. Их применяют тогда, когда есть риск образования щелевой либо питтинговой коррозии. Они демонстрируют высокую стойкость в восстановительных атмосферах, и делятся на два вида:

- нестабилизированные титаном с содержанием углерода не более 0,03 %;

- стабилизированные титаном с углеродом от 0,08 до 0,1 %.

Такие марки хромоникелевых композиций, как Х17Н13М2 и Х17Н13М3, оптимальны для конструкций, функционирующих в сернокислых средах, в уксусной десятипроцентной кислоте, в фосфорной кислоте в кипящем состоянии.

Хромоникелевые стали с добавлением ниобия или титана отличаются минимальной опасностью к образованию коррозии межкристаллитного типа. Ниобия вводят по сравнению с углеродом в 9–10 раз больше, а титана – в 4–5,5 раз больше. К сплавам с подобной возможностью относят следующие составы: 0Х18Н12Б, 0Х18Н10Т, Х18Н9Т и некоторые другие.

- Увеличить коррозионную стойкость описываемых сталей также можно посредством введения в них кремния. Яркими представителями таких специальных композиций являются такие сплавы:

- Они без преувеличения идеальны для производства химических сварных агрегатов, в которых хранится и перерабатывается азотная концентрированная кислота.

Хромомарганцевые стали типа 2Х18Н4ГЛ характеризуются высокими литейными характеристиками, поэтому их эксплуатируют на производствах, где применяются коррозионностойкие литые конструкции. Другие хромомарганцевые сплавы (например, 10Х13Г12Н2СА и 08Х12Г14Н4ЮМ) в горючих средах более стойки к коррозии, нежели хромоникелевые.

Жаропрочные и жаростойкие сплавы аустенитной группы подвергаются при необходимости разным видам термической обработки с целью увеличения своих свойств, а также для модификации имеющейся структуры зерна: число и принцип распределения дисперсных фаз, величина блоков и самого зерна и так далее.

Отжиг таких сталей применяется для уменьшения твердости сплавов (когда это требуется по условиям их эксплуатации) и устранения явления хрупкости.

При подобной термической обработке металл нагревают до 1200–1250 градусов в течение 30–150 минут, а затем максимально быстро подвергают охлаждению.Сложные высоколегированные стали чаще всего охлаждают в масле либо на воздухе, а вот сплавы с малым количествам легирующих компонентов обычно погружают в воду.

Для сплавов типа ХН35ВТЮ и ХН70ВМТЮ рекомендуется термообработка в виде двойной закалки.

Сначала выполняется первая нормализация их состава (при температуре около 1200 градусов), благодаря которой металл повышает показатель сопротивления ползучести за счет формирования твердой гомогенной фазы.

А после этого осуществляется вторая нормализация с температурой не более 1100 градусов. Результатом описанной обработки является значительное увеличение пластических и жаропрочных показателей аустенитных сталей.

Аустенитная сталь повышает свою жаропрочность (а заодно и механическую прочность) в тех случаях, когда проходит двойную термообработку, заключающуюся в закалке и следующим за ней старении. Кроме того, практически все аустенитные металлы, которые относят к группе жаропрочных, искусственно старят перед эксплуатацией (то есть выполняют операцию их дисперсионного твердения).

Какие стали относятся к аустенитным, их свойства

В энергетическом машиностроении, на предприятиях химической и нефтяной промышленности элементы оборудования, находящиеся в прямом контакте с агрессивными средами, должны быть выполнены из специального материала, который способен выдерживать негативное воздействие.

Согласно современным технологиям, используются аустенитные стали, марки их выбираются в соответствии с производственными задачами.

Это высоколегированный материал, который в процессе кристаллизации формирует 1-фазную структуру.Его характеризует гранецентрированная кристаллическая решетка, которая сохраняется и при криогенных температурах – ниже -200 градусов С.

Материал характеризуется повышенным содержанием никеля, марганца и некоторых других элементов, способствующих стабилизации при различных температурах. Аустенитные стали классифицируют на 2 группы относительно состава:

- материал на основании железа, в котором хрома до 15%, а никеля – до 7%, общее число легирующих элементов не должно превышать 55%;

- материал на основании никеля, когда его содержание 55% и выше, или на основе железоникелевой, когда содержание этих компонентов 65% и выше, а соотношение железа и никеля находятся в пропорции 1 к 1 ½ соответственно.

никеля в этих железных сплавах необходимо для увеличения технологичности, стойкости и прочности к жару, увеличению параметров пластичности. Хром увеличивает стойкость к коррозии и высоким температурам.

Другие легирующие добавки способны сформировать и другие уникальные свойства, которыми должна обладать аустенитная нержавеющая сталь в тех или иных технологических условиях. В отличие от других материалов этот железный сплав не имеет трансформаций при снижении и повышении температур. Поэтому температурная обработка его не применяется.

Классификация аустенитных сталей по группам и маркам

Какие стали относятся к аустенитным сталям принято классифицировать на три группы:

- Коррозионностойкие. В этих железных сплавах содержание хрома варьируется от 12 до 18%, никеля – от 8 до 30%, углерода – от 0,02 до 0,25%. Современной промышленности они известны с 1910 года, когда их разработал инженер из Германии Штраус. В сравнении с хромистыми железными сплавами этот материал отличается повышенной коррозионной стойкостью, которую сохраняет при нагревании, чему способствует лимитированное содержание углерода. Коррозионностойкие аустенитные стали производятся согласно ГОСТ5632-72. К этой группе относятся такие марки: хромоникелевые – 08Х18Н10, 12Х18Н10Т, 06Х18Н11 и другие, с марганцевыми добавками – 10Х14Г14Н4Т, 07Х21Г7АН5 и другие, хромоникельмолибденовые – 08Х17Н13М2Т, 03Х16Н16ЬЗ и другие, высококремнистые – 02Х8Н22С6, 15Х18Н12С4Т10 и другие.

- Жаропрочные и жаростойкие. Это сплавы с ГЦК-решеткой, в сравнении с материалами, имеющими ОЦК-решетку, они характеризуются более значительными показателями жаростойкости. Преимущественно их используют для производства печных установок. Из этого материала изготавливают клапаны агрегатов, работающих на дизельном топливе, лопаточные элементы турбин, роторные модули и диски. Некоторые марки способны выдерживать температуры до 1100 градусов С. Для усиления параметров жаропрочности в материал добавляют бор, вольфрам, ниобий, ванадий или молибден. К этой группе принадлежат такие марки, как: 08Х16Н9М2, 10Х14Н16Б, 10Х18Н12Т, 10Х14Н14В2БР и другие.

- Хладостойкие. Этот железный спав незаменим в технологических процессах, протекающих при криогенных температурах. В его составе содержание хрома варьируется от 17 до 25%, а никеля – от 8 до 25%. Этот материал сохраняет вязкость и пластичность в расширенном диапазоне рабочих температур. Для него характерна хорошая технологичность и высокая стойкость к коррозии. Недостатками этого железного сплава являются: пониженная прочность при нормальных температурах, особенно это проявляется по границе текучести, а также значительная стоимость из-за наличия в составе дорого металла никеля. Наиболее востребованы марки этой группы: 03Х20Н16АГ6 и 07Х13Н4АГ20.

Особенности обработки аустенитных сталей

Аустенитные стали относятся к труднообрабатываемым материалам. Термическое воздействие на них затруднительно, поэтому используются другие технологии. Механическая обработка этих сплавов сложна, поскольку материал склонен к наклепу и незначительные деформации значительно уплотняют материал.

Этот железный сплав образует длинную стружку, поскольку обладает высокими параметрами вязкости. Механическая обработка аустенитных сталей энергозатрана, ресурса потребляется на 50% больше в сравнении с углеродистыми сплавами. Поэтому обработка их должна выполняться на мощных и жестких станках.

Возможна сварка, ультразвуковое воздействие и криогенно-деформационная технология.

Разница между аустенитной и мартенситной нержавеющей сталью

Ключевое различие между аустенитной и мартенситной нержавеющей сталью заключается в том, что кристаллическая структура аустенитной нержавеющей стали представляет собой гранецентрированную кубическую структуру, тогда как кристаллическая структура мартенситной нержавеющей стали представляет собой объемно-центрированную кубическую структуру.

Существует четыре основных группы нержавеющей стали в зависимости от кристаллической структуры стали: аустенитная, ферритная, мартенситная и двухфазная. Микроструктура этих сплавов зависит от присутствующих в них легирующих элементов. Таким образом, эти сплавы также имеют различные легирующие элементы.

- Обзор и основные отличия

- Что такое Аустенитная нержавеющая сталь

- Что такое Мартенситная нержавеющая сталь

- В чем разница между аустенитной и мартенситной нержавеющей сталью

- Заключение

Что такое аустенитная нержавеющая сталь?

Аустенитная нержавеющая сталь — это форма сплава нержавеющей стали, которая обладает исключительной коррозионной стойкостью и впечатляющими механическими свойствами.

Первичная кристаллическая структура этого сплава представляет собой гранецентрированную кубическую структуру, в которой содержится «аустенит» (металлический и немагнитный аллотроп железа или твердый раствор железа с легирующим элементом).