Фасонные резцы по металлу

Фасонный токарный резец: виды, гост, маркировка, чертежи — Токарь

Режущий инструмент, применяемый в процессе металлообработки, изнашивается (независимо от марки «железа») довольно быстро, а стоит достаточно дорого. Если совместно с токарным резцом использовать твердосплавную пластину, то можно одновременно решить несколько задач, а в целом существенно повысить производительность на единице оборудования.

Эта статья поможет разобраться с разновидностями твердосплавных пластин для токарных резцов и некоторыми особенностями работы с ними.

Сменные пластины твердосплавные не используются в металлообработке с помощью монолитных резцов, у которых державка и режущая часть представляют собой единое целое.

Общая информация

Для изготовления всех моделей насадок к резцам используются только сплавы, характеризующиеся улучшенной формулой – AL 20 (40) и AP 25 (40). Геометрия любого образца продумана до мельчайших деталей. Это позволяет проводить соответствующие технологические операции с максимальной точностью и в короткие сроки, при значительном уменьшении процента брака.

Существующие стандарты

Твердосплавные пластины бывают нескольких типов. Подробное описание каждого из них можно найти в соответствующих ГОСТ.

- 19042 от 1980 года. Этот стандарт определяет систему обозначений, категорирование и требования к форме пластин твердосплавных (заменяет ГОСТ под этим же номером от 1973 года).

- 19086 от 1980 года. В данном документе обозначены все характеристики стружколомов, а также сменных насадок опорного и режущего типа.

- 25395 от 1990 года. ГОСТ распространяется на тип твердосплавных пластин, которые скрепляются с державками резцов проходных, расточных и револьверных способом напайки (01, 61, 02 и 62).

Что дает применение твердосплавных пластин для резцов

- Универсальность использования одного токарного резца. Меняя твердосплавные пластины, можно производить обработку металлов и сплавов, характеризующихся разным составом, структурой и твердостью. Если иметь под рукой необходимый набор насадок, то проблем с металлообработкой, связанных с поиском и переустановкой нужного инструмента, не возникнет. Особенно актуально для автоматизированных производств, с большим сортаментом продукции.

- Экономию. Пластина стоит гораздо дешевле резца. В случае поломки режущей части не придется заменять весь инструмент. Кроме того, эксплуатационный срок его корпуса увеличивается более чем в 20 раз по сравнению с аналогом напаянным.

- На смену (поворот) пластины затрачивается меньше времени, чем на переустановку резца. А это – одна из составляющих повышения производительности.

- Насадки позволяют менять режим резания в большом диапазоне, что создает удобство в работе, повышает ее скорость и качество.

- Большой сортамент насадок. Подобрать нужную пластину для каждой технологической операции гораздо проще, чем сам инструмент. Для мелких производств (тем более бытовых токарных станков) выгоднее иметь определенный набор насадок, чем приобретать большое количество резцов различных видов.

Что можно делать твердосплавными пластинами

- Поверхностная обработка заготовок.

- Нарезание резьбы.

- Внутренняя расточка.

- Развертка.

- Выборка пазов, канавок и тому подобное.

- Раскрой материалов. Например, листового стекла, гетинакса, цветных металлов.

Маркировка твердосплавных пластин для резцов

Обозначения буквенно-цифровые. Они отражают все основные характеристики изделия – конструктивные особенности, форму, класс допуска и так далее. Приведенная схема маркировки (по ГОСТ № 19042) это хорошо поясняет.

Особенности использования твердосплавных пластин

Размеры – в мм.

- Первичная заточка режущей кромки производится на предприятии-изготовителе. Так как она постепенно изнашивается, то изделие попросту переворачивается, то есть рабочей становится другая ее грань, ранее не задействованная. Следовательно, систематической заточкой кромки, что характерно для токарных резцов с напайкой, заниматься не нужно.

- Для черновой обработки заготовок используются пластины более толстые (до 6), с длинными гранями (до 25). Технологические операции, называемые чистовыми (например, шлифовка) выполняются изделиями мелкими. Их минимальные размеры: длина – 7, толщина – 3.

Производители качественных твердосплавных пластин

Если судить по отзывам любителей и профессионалов на тематических сайтах, каких-либо существенных претензий нет к изделиям следующих изготовителей.

- Ceratizit (Люксембург).

- Proxxon, BDS-Machinen (Германия).

- Украинский ««Инструмент-Сервис».

Что учесть при выборе сменных насадок

Подразумевается, что они приобретаются в комплекте, но без резца.

- Соответствие линейных параметров инструмента и пластин.

- Специфика использования изделий. Если металлообработка предполагает снятие значительных слоев с заготовки, то следует подбирать насадки, материал которых инертен к высоким температурам. Работа на скоростных режимах сопровождается повышенными вибрациями. В этом случае нужно обратить внимание на такую характеристику образцов, как устойчивость к нагрузкам (механическим).

- Тип обработки деталей. Это уже к вопросу о требуемой форме насадок.

Стоимость пластин твердосплавных

Они продаются наборами, поэтому цена зависит от комплектации, формы, размеров и ряда других показателей. Кроме того, в них могут входить и корпуса резцов, что повышает стоимость. Если говорить о ее среднем значении, то комплект без инструмента обойдется в 5 310 рублей, а с ним – примерно в 7 980.

В принципе, не так уж и дорого, если учесть, что, по оценкам специалистов, использование сменных насадок дает месячную экономию на одном токарном станке (при средней загруженности оборудования) порядка 450 рублей.

Виды и маркировки фасонных резцов, советы по выбору

Для получения деталей с фасонной конфигурацией поверхности (торцевой, наружной или внутренней) на металлорежущие станки токарного типа в резцедержатель устанавливают специальный режущий инструмент – фасонный резец.

Он обеспечивает точность получения геометрических размеров, соответствие полученной формы техническим требованиям конструкторского документа и высокую производительность труда, что важно при производстве деталей в массовом и крупносерийном производстве.

Фасонными считаются поверхности, если они созданы образующей криволинейного типа, комбинацией прямолинейных и криволинейных образующих, включая те, которые расположены под разными углами. Особенность инструмента: профиль соответствует профилю будущей детали.

Изготавливают такие изделия под конкретную деталь, поэтому стоимость режущего инструмента высокая.

Классификация

Режущие инструменты фасонного типа предназначены для обработки поверхностей заготовок, выполненных из сталей мягких, средней твердости и твердых, чугуна мягкого и твердого, латуни, бронзы, меди, алюминия и других цветных металлов и сплавов. Работы выполняются на станках револьверных, токарных, включая полуавтоматического и автоматического типа.

Классифицируют изделия по таким признакам:

- материалу изготовления (твердосплавные и быстрорежущие);

- способу изготовления (цельные и составные);

- конструкции (круглые, призматические и стержневые);

- виду обрабатываемой поверхности (наружные и внутренние);

- установке относительно заготовки (тангенциальные и радиальные);

- форме образующих фасонных поверхностей (кольцевые, винтовые и плоские);

- расположению оси отверстия для крепления относительно заготовки (с параллельным и наклонным);

- расположению передней поверхности (с нулевым углом наклона режущей кромки и с определенным углом наклона);

- способу крепления (насадные, хвостовые).

Режущий инструмент изготавливают из легированной и быстрорежущей стали. Именно от марки стали зависит, будет ли он изготовлен из цельного куска металла или составным. В первом случае целесообразно изготавливать его цельной конструкции, во втором – из нескольких марок стали.

Изделие составного типа представляет собой державку, выполненную из обычной стали, к которой приклеивается, приваривается или присоединяется режущая часть, изготовленная из специальной инструментальной стали.

Такой способ снижает стоимость изготовления по сравнению с инструментом, выполненным полностью из дорогостоящей высоколегированной стали.

Резцы фасонные круглые

Круглый фасонный резец является распространенным режущим инструментом, его несложно изготовить. Служит он для обработки наружных и внутренних поверхностей заготовок, выполненных из разных материалов.

Характерная особенность – поддаются повторной заточке, которую можно осуществлять неоднократно.

Инструмент представляет собой тело вращения с угловым пазом для создания передней поверхности и с отверстием для отвода стружки.

Резцы фасонные призматические

Инструменты такого типа предназначены для обработки поверхностей заготовок. С их помощью можно получать как внешние, так и внутренние поверхности необходимой конфигурации.

Призматические фасонные резцы представляют собой изделие в форме призмы, у которой передняя поверхность плоская, а задняя имеет фасонную форму. Такой режущий инструмент устанавливается в резцедержатель с помощью соединения, которое называется ласточкин хвост.

Инструмент перетачивается неоднократно по передней рабочей поверхности. При точении обеспечивают высокое качество поверхности по чистоте обработки и шероховатости.

Резцы фасонные стержневые

Стержневой фасонный резец отличается от обычного токарного тем, что имеет режущую кромку, соответствующую форме будущей детали. Изготавливаются нескольких типов: галтельные, канавочные, радиусные и с более сложным профилем – дисковой или призматической конструкции.

Радиальный

Радиальный режущий инструмент имеет круглую или призматическую форму, при этом первый вид применяют для обработки как наружных, так и внутренних поверхностей заготовки; призматическими изделиями обрабатываются исключительно наружные поверхности. Устанавливается по отношению к заготовке в резцедержатель так, чтобы обеспечить поперечную подачу – ось заготовки в этом случае пересекается в нескольких или в одной точке с режущей кромкой изделия.

Тангенциальный

Тангенциальный резец применяют для обработки заготовок, плохо сопротивляющихся прогибу, и при выполнении неглубоких профилей. Устанавливается режущий инструмент в резцедержателе так, чтобы оказаться по касательной к внутреннему профилю заготовки. Это позволяет последовательно в работу вводить режущие кромки инструмента.

Подаваться на заготовку инструмент может в нескольких направлениях:

- продольном;

- поперечном;

- под углом к оси.

Резцы с положительным передним углом режущей плоскости улучшают процесс резания. Их вкупе с изделиями, имеющими еще и угол наклона режущей кромки, применяют для изготовления особо точных деталей.

Фасонный токарный резец

Для работ с предметами сложной конфигурации на токарных и револьверных станках используется фасонный резец. Это инструмент с кромкой, совпадающей с профилем заготовок, представленных прутками проката.

Поверхности сложной конфигурации, сформированные криволинейными, прямолинейными составляющими под углом и их сочетаниями, называют фасонными. Формировать их возможно и без специализированного оборудования с применением обычного резца путем ручной его подачи, однако это требует большого опыта и навыков. Несколько упрощает такие работы копировальное приспособление.

По сравнению с обычными резцами по металлу фасонные обладают следующими достоинствами:

- большой точностью и обширным перечнем форм (данные параметры определяются точностью изготовления);

- высокой производительностью, обусловленной большой длиной кромки;

- большим запасом на переточку и простотой данных работ;

- быстрой установкой и настройкой станка.

К недостаткам относят:

- сложное производство;

- высокую стоимость;

- пониженную производительность для вариантов с радиальной подачей;

- отход передних и задних углов в процессе работы от оптимальных значений ввиду изменения кромок по длине в значительном диапазоне.

Скачать ГОСТ 188875-73

Рассматриваемые инструменты создают в основном по индивидуальному проекту, ориентированному на конкретную деталь. Этим определяется сложность производства и высокая стоимость. Следовательно, они целесообразны для применения только в серийном производстве. Существуют и более универсальные модели.

В любом случае ввиду сложности замены им обеспечивают наибольший срок службы, используя качественные материалы при производстве. Некоторые варианты рассчитаны на одновременную обработку нескольких участков детали для повышения производительности.

Особенности рассматриваемых инструментов регламентированы ГОСТ 18875-73.

Типы

Основная классификация фасонных резцов, приведенная далее, основана на конфигурации задней поверхности и особенностях конструкции.

Помимо этого, в систематике используются такие параметры, как:

- направление подачи;

- положение отверстия и установочной базы;

- положение передней поверхности;

- форма образующих поверхностей;

- конструкция.

По конструкции фасонные стержневые резцы во многом сходны с токарными, однако отличаются кромкой, соответствующей конфигурации целевой поверхности заготовки.

Они рассчитаны на короткие фасонные поверхности и отличаются малой высотой рабочей части. Это обуславливает малое количество переточек, в чем состоит основной недостаток стержневых резцов.

Поэтому они редко применяются в производстве. Имеют стандартный способ закрепления в суппорте станка.

Модели круглой конфигурации выполняют вращение. Для формирования передней поверхности и обеспечения схода стружки они имеют угловой паз. Ввиду установки оси резца выше оси заготовки на кромке получаются положительные задние углы.У вариантов с осью, параллельной оси заготовки, кромки перпендикулярны ей, а их углы равны нулю. Формирующаяся при вращении кромки относительно оси инструмента задняя поверхность является торцевой плоскостью. При работах она контактирует с предметом.

Вследствие этого отсутствует зазор между ними, что сокращает режущую способность. Это свойственно и для призматических фасонных резцов при стандартном монтаже.

Для формирования положительных задних углов кромок, перпендикулярных оси заготовки, используют резцы круглые с наклонной осью относительно предмета, а также призматические с наклонной крепежной базой. Такие варианты способны обрабатывать поднутрения при наклонной подаче.

Другой вариант формирования положительных задних углов – использование винтовой задней поверхности.

Эти инструменты наиболее подходят для создания ступенчатых каналов при осевой подаче. Возможно наличие хвостовика для установки.

Служат для работ с внешними и внутренними поверхностями. Отличаются наибольшим количеством переточек среди всех типов фасонных резцов, следовательно, это самый технологичный вариант.

Дисковые модели проще в производстве и могут иметь много переточек, однако характеризуются меньшей жесткостью крепления в сравнении с призматическими. Они актуальны для предметов с меньшей глубиной профиля.

Призматические

Выполнены в соответствующей названию конфигурации. Боковая грань с цилиндрической поверхностью выполняет роль задней поверхности, а плоская торцевая – передней. Задние углы кромки создают путем наклонного монтажа. Резцы данного типа имеют много переточек.

Они рассчитаны на обработку сложных, длинных фасонных поверхностей. Относительно круглых отличаются большей прочностью кромки, обширным диапазоном заднего угла, более надежным креплением, лучшим теплоотводом, большей точностью работ.

Однако не подходят для внутренней обработки.

Геометрические параметры

Среди всех видов резцов фасонные характеризуются наиболее разнообразной геометрией. Это обусловлено сложной и индивидуальной во многих случаях конструкцией данных инструментов.

Тем не менее присутствуют основные узлы, представленные углом заострения, главными передним и задним углами, углом резания. По конструкции фасонные резцы значительно отличаются между собой.

Например, могут присутствовать углы, не используемые в стандартных схемах. Ввиду этого отсутствует их геометрическая классификация.

Передняя поверхность у рассматриваемых инструментов обычно представлена плоскостью. Во многих случаях характеризуется двойным наклоном, включающим угол кромки и передний угол, однако может иметь угол, параллельный оси заготовки. Такие резцы обеспечивают большую точность обработки конических поверхностей.Для фиксации в держателе станка обычно используется крепление типа «ласточкин хвост». В случае нестандартной установки геометрия резца изменяется.

Особенности выбора

Выбор фасонных резцов определяется тремя основными критериями:

- Передний угол определяют на основе целевых материалов. В большинстве случаев он составляет 0-25°. Причем величина угла должна быть напрямую связана с твердостью.

- Задний угол зависит от типа и конфигурации резца. Его величина имеет обратную зависимость от прочности режущей кромки. Следовательно, фасонные инструменты с большим задним углом не подходят для обработки толстых заготовок. Для круглых моделей в целях безопасности его величину не делают более 10-15°. Для прочих видов фасонных резцов он составляет до 30°.

- Материалы обычно выбирают твердосплавные наибольшей плотности. Это обусловлено высокой температурой кромок при одновременном взаимодействии с несколькими точками ввиду значительного сопротивления.

Режимы резания

Для тангенциальных фасонных моделей (обычно призматические) возможна обработка предмета несколькими кромками, причем с разных сторон или нескольких профильных участков. В некоторых случаях они расположены на различных уровнях глубины для обеспечения раздельной последовательной обработки.

С целью обработки нескольких предметов по шаблону инструмент монтируют в одном положении и осуществляют продольные и поперечные подачи заготовок. При этом каждая точка режущей кромки начинает и заканчивает работу в различных точках, не продолжая резание за пределами данного интервала. Тангенциальные резцы также могут применяться с вращательным движением подачи.

Такие модели подходят для тонких заготовок и неглубоких профилей.

Радиальные (радиусные) варианты (обычно призматические либо круглые) рассчитаны на вращательную подачу. Кромка при обработке фасонным резцом данного типа описывает рабочую поверхность радиально. При этом движение подачи для кромки пересекает ось предмета.

Это позволяет осуществлять обработку с разной глубиной и создавать сложные формы. Ввиду большой площади контакта оборудование подвергается значительным нагрузкам. К тому же при работах с длинными предметами малого сечения возможна их деформация.

Ввиду этого используют пониженные режимы.

Фасонный инструмент осевой подачи служит для обработки торцевых фасонных поверхностей и односторонних профилей без выступов и канавок.

В сравнении с радиальными моделями они подходят для работ со ступенчатыми заготовками меньшей жесткости ввиду срезания меньших сечений и меньших режущих сил.

Для поверхностей вращения резец осуществляет подачу (чаще поступательную, иногда радиальную), а заготовка – вращательное движение.

Помимо токарных станков возможно применение фасонных резцов на строгальных, долбежных и специальных для цилиндрических предметов. В таких случаях используются модели радиальной конструкции с поступательной подачей, перпендикулярной оси детали. Например, элементы зубодолбежных головок, служащие для работы с зубчатыми колесами цилиндрической конфигурации.В случае вращательной подачи используют тангенциальную конструкцию. Кромка таких моделей описывает поверхность вращения, касаясь предмета. При этом каждая точка кромки в конкретный момент удаляет фрагмент заготовки и отходит от нее.

Винтовое движение подачи применяется для заготовок соответствующей конфигурации. При этом резец совершает резание не на одном уровне, а углубляясь после каждого прохода. Таким способом нарезают резьбу.

Буквенно-цифровые обозначения фасонных резцов, помимо марки стали, отражают геометрические параметры. Ввиду наличия нескольких режущих частей для большинства моделей промаркирована каждая из них. На основе этого осуществляют обработку, подбирая соответствующую по материалу заготовку по маркировке.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Фасонные резцы

Фасонные резцы применяются для обработки деталей с фасонным профилем. По сравнению с обычными резцами они обеспечивают:

- идентичность формы, точность размеров деталей, так как они зависят не от квалификации рабочего, а в основном от точности изготовления резца;

- высокую производительность благодаря большой экономии машинного времени, связанной с сокращением пути резания, и вспомогательного времени, требуемого на установку и наладку резца при смене его;

- высокую долговечность благодаря большому количеству допускаемых переточек;

- меньшее количество брака;

- простоту заточки.

На рис. 76 приведена схема обработки при помощи десяти простых и двух фасонных резцов. В первом случае время обработки

Рисунок 76 — Схема работы фасонных резцов

равно 41/2 мин. (в расчет были приняты резцы В, С, F, G, К, J), тогда как во втором около 11/2 мин., т. е. экономия получается в 3 раза. Установка двух фасонных резцов значительно проще и быстрее по сравнению с установкой десяти резцов. На заточку двух резцов требуется во много раз меньше времени, чем на заточку .десяти резцов.

Из-за большой стоимости фасонные резцы применяются при крупносерийном и массовом производствах.

Типы фасонных резцов

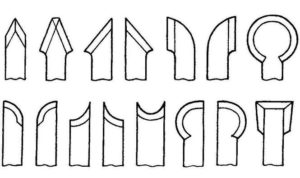

В практике встречаются разнообразные фасонные резцы, которые делятся па следующие типы (рис. 77):

- по форме резца: круглые (рис. 77, а) и призматические (рис. 77, б);

- по установке относительно детали: радиальные (рис. 77, а, б) и тангенциальные (рис. 77, в);

- по расположению оси отверстия или базы крепления резца по отношению к оси детали: с параллельным расположением оси отверстия (рис. 77, г) или базы крепления и с наклонным расположением оси отверстия (рис. 77, д) или базы крепления;

- по расположению передней поверхности: с положительным (или равным нулю) передним углом (рис. 77, а, б) или с положительным передним углом и углом наклона режущей кромки (рис. 77, е)

- по форме образующих фасонных поверхностей: с кольцевыми образующими (рис. 77, а, е) или с винтовыми образующими (рис. 77, ж).

Рисунок 77 — Типы фасонных резцов

Круглый резец насаживается на оправку и предохраняется от проворачивания при помощи зубьев или рифлений, сделанных на одном из его торцов (рис. 78). Призматический резец закрепляется в державке при помощи ласточкина хвоста и винтов.

Рисунок 78 — Крепление фасонных резцов

Радиальный фасонный резец

Радиальные резцы обладают круглой или призматической формой, тангенциальные чаще всего — призматической. Круглые резцы применяются для наружной и внутренней обработки, тогда как призматические — только для наружной.

Радиальный резец устанавливается по отношению к заготовке таким образом, чтобы обеспечить поперечную подачу по радиусу. В процессе резания ось детали пересекается одной или несколькими точками режущей кромки резца.

Из-за широкого фронта работы радиальный резец работает в тяжелых условиях, вследствие чего приходится применять пониженные режимы резания.

При обработке длинной заготовки малою сечения возникает опасность прогиба его от усилия резания.

Тангенциальный фасонный резец

Тангенциальный резец устанавливается по касательной к внутренней окружности профиля изделия. Режущая кромка снабжена скосом под углом φ (см. рис. 77, в). Это позволяет ему работать не сразу всем профилем, а с последовательным вводом в работу всех точек режущей кромки. Обработка профиля заканчивается тогда, когда последняя точка кромки пройдет через ось заготовки.

Тангенциальные резцы рекомендуется применять для обработки малоустойчивых к прогибу заготовок и неглубоких профилей.

В практике получили распространение резцы с параллельным расположением оси отверстия (для круглых) или базы крепления (для призматических) относительно оси заготовки.

Наклонное расположение оси отверстия или базы крепления применяется в исключительных случаях, когда конфигурация детали на отдельных участках профиля не обеспечивает получения оптимальных задних углов при параллельном расположении.Для улучшения процесса резания фасонные резцы необходимо снабжать положительным передним углом (см. рис. 77, а, б). Резцы с положительным углом у и углом наклона режущей кромки λ, (см. рис. 77, ё) применяются при повышенных требованиях в отношении соблюдения формы детали и точности заданных ее размеров (например, на ответственном участке 1-2 длиной l).

Круглые фасонные резцы

Круглые резцы обычно выполняются с кольцевыми образующими фасонных поверхностей.

Призматические резцы обладают по сравнению с круглыми надежностью крепления, широким выбором заднего угла, большой прочностью режущей кромки, лучшим отводом тепла, а также обеспечивают большую точность обработки детали.

Однако в практике круглые резцы получили более широкое распространение, что объясняется в основном простотой их изготовления как тел вращения.

Похожие материалы

Фасонные резцы классифицируют по следующим признакам:

1. По форме — стержневые (рис. 1, а), призматические (рис. 1, б) и круглые (рис. 1, в).

- Стержневые резцы применяют для обработкикоротких фасонных поверхностей. Их недостатком является малое число переточек — из-за малой высоты рабочей части.

- Призматические фасонные резцы имеют большее число переточек и могут обрабатывать более длинные фасонные поверхности. Крепление ибазирование резца в специальном резцедержателе осуществляется с помощью крепления типа “ласточкин хвост”. Недостаток призматическихрезцов — невозможность обработки внутренних фасонных поверхностей.

- Круглые фасонные резцы применяют для обработки как наружных, так и внутренних фасонных поверхностей. Они более технологичны,чем призматические и допускают большее число переточек. Устанавливают резцы в специальном резцедержателе и базируют по отверстию и торцу.

2. По направлению подачи: радиальные (рис. 2,а) и тангенциальные (Рис. 2, б).

Рис. 2. Радиальный и тангенциальный фасонные резцы. Sr — радиальная подача резца, St — тангенциальная подача.

3. По расположению оси отверстия или установочной базы резца по отношению к оси вращения заготовки: с параллельным или наклоннымрасположением.

4. По конструкции: цельные и составные, например, с припаянными пластинами из твёрдого сплава.

Таблица 1

Геометрические элементы лезвия рабочей части фасонных резцов

| Материал заготовки | Передний угол g, град. | |

| БРС | ТС | |

| Алюминий, медь | 20 — 25 | 10 — 15 |

| Бронза, свинцовая латунь | 0 — 10 | 0 — 5 |

| Сталь с sв, МПа: | — | — |

| до 500 | 25 | 20 |

| 500 — 800 | 20 — 25 | 15 — 20 |

| 800 — 1000 | 10 — 15 | 5 — 10 |

| Чугун с НВ: | — | — |

| до 200 | 12 — 15 | 8 — 10 |

| свыше 200 | 8 | 8 |

| Задний угол, a | 8 — 15 | 8 — 12 |

| Примечание: БРС — быстрорежущая сталь, ТС — твёрдый сплав |

Таблица 2

Размеры фасонных дисковых резцов с отверстиями под штифт, мм

| Глубина профиля заготовки, tmax, мм, не более | D | D (H8) | d1 | bmax | K | r | D1 | d2 |

| 6 | 50 | 13 | 20 | 9 | 3 | 1 | 28 | 5 |

| 8 | 60 | 16 | 25 | 11 | 3 | 2 | 34 | 5 |

| 11 | 75 | 22 | 34 | 15 | 4 | 2 | 42 | 5 |

| 14 | 90 | 22 | 34 | 18 | 4 | 2 | 45 | 6 |

| 18 | 100 | 27 | 40 | 23 | 5 | 2 | 52 | 8 |

| 25 | 125 | 27 | 40 | 30 | 5 | 3 | 55 | 8 |

Таблица 3

Размеры фасонных дисковых резцов с торцовыми рифлениями, мм

| Глубина профиля заготовки, tmax, мм, не более | D | D (H8) | d1 | bmax | K | r | D1 | d2 |

| 4 | 30 | 10 | 16 | 7 | 3 | 1 | — | — |

| 6 | 40 | 13 | 20 | 10 | 3 | 1 | 20 | 3 |

| 8 | 50 | 16 | 25 | 12 | 4 | 2 | 26 | 3 |

| 10 | 60 | 16 | 25 | 14 | 4 | 2 | 32 | 3 |

| 12 | 70 | 22 | 34 | 17 | 5 | 2 | 35 | 4 |

| 15 | 80 | 22 | 34 | 20 | 5 | 2 | 40 | 4 |

| 18 | 90 | 22 | 34 | 23 | 5 | 2 | 45 | 5 |

| 21 | 100 | 27 | 40 | 25 | 5 | 2 | 50 | 5 |

Примечания:

- Для заданной глубины профиля tmax допускается применять резцы больших габаритных размеров, например, для заготовки с глубиной профиля 7 мм можно принять резцы с габаритными размерами для tmax

Фасонные резцы по металлу

Наиболее распространенным и функциональным средством металлообработки в промышленности являются токарные станки. В таких станках в качестве оснастки используются резцы.

Этот тип инструмента представляет собой режущий инструмент для обработки деталей различной формы, размеров, точности.

При этом для достижения заданных параметров детали происходит движение закрепленных в станке резца и заготовки относительно друг друга и резец своей режущей кромкой снимает часть металла с заготовки.

Конструкция резца

Резец состоит из 2 частей – стержня (державки) и головки. Державка нужна для установки резца на станке. Эта часть резца имеет прямоугольную или квадратную форму в поперечном сечении.

Размеры сечения державки унифицированы.

При этом размеры стороны квадратного сечения могут иметь значения от 4 до 40 мм, а размеры сторон державки прямоугольного сечения лежат в пределах от 16х10 до 63х50 мм.

Головка резца представляет собой его рабочую часть и имеет несколько плоскостей и кромок, предназначенных для обработки металла. К основным элементам головки резца относятся:

- главная задняя поверхность;

- вспомогательная задняя поверхность;

- передняя поверхность;

- главная и вспомогательная режущие кромки;

- вершина резца.

Основную функцию резания металла выполняет главная режущая кромка.

К важным характеристикам резца относятся углы его заточки. Эти углы следующие:

- главный задний угол α. Увеличение этого угла приводит к уменьшению трения резца о поверхность обрабатываемой детали, а уменьшение – к увеличению износоустойчивости резца;

- передний угол γ. Этот угол оказывает влияние на сход стружки и на качество обработки;

- угол заострения β. При уменьшении этого угла облегчается вход резца в материал заготовки. Но при этом уменьшается прочность резца, он быстро тупится и может сломаться.

Классификация резцов

Резцы можно разделить по следующим признакам:

- по конструктивным параметрам;

- по качеству обработки;

- по установке относительно заготовки;

- по направлению подачи;

- по месту нахождения главной режущей кромки;

- по виду обработки;

- по типу материала изготовления рабочей части резца.

В соответствии со своими конструктивными особенностями резцы бывают:

- цельные. В этом случае и головка и державка резца изготавливается из одного и того же материала. В качестве материала в этом случае используется углеродистая или быстрорежущая сталь;

- с приварными или припаянными пластинами. В этом случае на головку резца припаивают или приваривают пластину, выполненную из высокопрочного материала;

- с механическим креплением пластин. В этом случае режущая пластина крепится на головке резца с помощью механического приспособления. В таких резцах чаще всего используется пластина из металлокерамики.

По качеству обработки резцы подразделяются на черновые, чистовые и получистовые резцы.

Первые из них используются для черновой обработки, которая производится на высоких скоростях и с большой толщиной снимаемой стружки. Отличаются высокой прочностью, стойкостью к воздействию тепла.

Чистовые и получистовые резцы предназначены для чистовой обработки, которая производится при малой скорости подачи и небольшой толщине снимаемой стружки.

По способу установки резцы бывают радиальные и тангенциальные. Первые устанавливаются под прямым углом к заготовке, имеют простое крепление и широко используются в промышленности.

Вторые устанавливаются к заготовке под углом, отличающимся от прямого угла, имеют более сложное крепление.

Такие резцы позволяют получить более качественную чистоту обработки деталей и используются, в основном, в станках с автоматическим управлением.

Для использования на станках с различным направлением подачи имеются правые и левые резцы, которые отличаются расположением режущей кромки по отношению к поверхности заготовки.

В зависимости от расположения главной режущей кромки по отношению к державке резцы бывают прямыми, отогнутыми, изогнутыми и оттянутыми.

По виду обработки резцы подразделяются на следующие типы:

- проходные. Для обтачивания наружных поверхностей;

- расточные. Для растачивания отверстий;

- отрезные. Для отрезания заготовок;

- подрезные. Для обработки торцов на станках с поперечной подачей;

- фасонные. Для создания фасонных поверхностей сложного типа;

- резьбовые. Для нарезания резьбы различных типов.

Материал изготовления резцов

Для изготовления рабочей части резца могут быть использованы следующие материалы:

- углеродистая сталь марок У10А и У12А;

- быстрорежущая сталь. Для резцов нормальной производительности используется сталь марок Р9, Р12, а для резцов высокой производительности — сталь марок Р18Ф2, Р18К5Ф2 или Р6М3;

- твердый сплав на основе вольфрама марок ВК2, ВК8В, ВК6М (резцы используются для обработки изделий из чугуна, цветных металлов);

- твердый сплав на основе титана и вольфрама марок Т30К4, Т5К10, Т5К12В (резцы используются для обработки изделий из стали);

- твердый сплав на основе титана, тантала и вольфрама марок ТЕ7К12, ТТ8К6, ТТ20К9 (резцы используются для обработки жаропрочных или кованых изделий).

Установка резца

Качественный процесс обтачивания детали в токарном станке в большой степени определяется верной установкой резца на станке. При установке резца необходимо учитывать следующее:

- при установке резца его вылет не должен превышать полторы величины толщины стержня. В противном случае при работе может возникнуть вибрация резца;

- установка резца должна быть точно под прямым углом к оси заготовки;

- резец должен быть установлен точно по высоте центров. Правильность установки резца по высоте проверяется с помощью центра, установленного в пиноль задней бабки станка. При несовпадении установки используются специальные прокладки.

Резцы являются довольно дорогостоящим инструментом. Поэтому их не рекомендуется бросать или складывать в навал. В процессе хранения нельзя допускать, чтобы сильно затупилась режущая кромка.

На производстве у каждого токаря для хранения резцов имеются специальные места в инструментальном шкафчике.

При этом, в соответствии с рекомендациями по научной организации труда резцы могут располагаться как по их назначению, так и комплектами, предназначенными для обработки определенных изделий. Такое расположение резцов позволяет повысить производительность труда токаря.

Технология заточки резцов

При изготовлении или при износе резцов производится их заточка. Такая операция необходима для формирования необходимых углов и формы рабочей части резца. На больших заводах заточка резцов производится специальными подразделениями, использующими соответствующие оборудование и приспособления.

На малых предприятиях или в домашних условиях заточку резцов производят обычно с помощью шлифовальных кругов. Обычно для заточки резцов используется агрегат, имеющий 2 точильных круга. Один круг состоит из электрокорунда, а второй круг — из карбида кремния.

1-й круг используется для заточки резцов из стали, а второй для заточки резцов из твердых сплавов.

Порядок заточки резца:

- обработка задней основной грани;

- обработка задней вспомогательной грани;

- обработка передней грани;

- заточка вершины резца.

После заточки резец подвергается доводке. Доводка состоит в обработке участков головки вблизи режущей кромки. При этом твердосплавные резцы доводят с помощью смазанных пастой медных оселков, а резцы из стали доводят оселком, смоченным машинным маслом.

Фасонные резцы

Фасонные резцы относятся к нестандартным резцам.

Фасонные резцы применяют для обработки деталей со сложной формой образующей.

По сравнению с обычными резцами они обеспечивают идентичность формы, точность размеров детали, которая зависит в основном от точности изготовления резца, высокую производительностьблагодаря одновременной обработке всех участков фасонного профиля детали и большую экономию машинного времени. Резцы проектируют дляобработки конкретной детали, и их применение экономически оправдано в крупносерийном и массовом производстве.