Фигурная резка листового металла своими руками

Фигурная резка листового металла своими руками

Художественная резка металла – чрезвычайно востребованная услуга. Так как не сегодняшний день изделия из рассматриваемого материала очень популярны, из него делается огромное количество вещей.

Заборы, ворота и многое другое – чтобы все это изготовить, требуется специальное оборудование и умения.

Особенно сложны автокузовные работы – ведь не соблюденные правила обработки и нарушенная геометрия могут привести к печальным последствия.

С подобными работами отлично справится компания ООО «Автоград-Д». Она специализируется на производстве автозапчастей и работе с металлическими деталями, поверхностями.

Имеются большие производственные мощности для осуществления работ крупных объёмов, несколько десятков квалифицированных специалистов и самое современное оборудование.

Если требуется качественная художественная резка металла, то следует обратиться в ООО «Автоград-Д».

Способы художественной и фигурной обработки металла

Существует множество методов обработки металла – художественная резка и другие. Каждый из них имеет как свои достоинства, так и недостатки.

И выбор одного из них зависит от целей, которые ставит перед собой специалист. Если требуется фигурная резка металла с высокой точностью и качеством, то следует выбрать гидроабразивный способ обработки.

Для грубых работ можно применить обычное механическое воздействие.

Наиболее часто используемые виды обработки металлических деталей, предметов:

- механический;

- гидроабразивный метод;

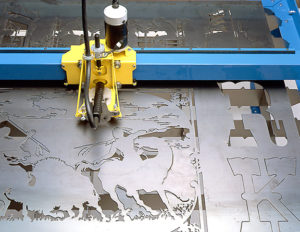

- плазменная резка (применяется при фигурной обработке);

- лазерная резка.

Механическая резка металла

При использовании данного метода резки применяются обычно следующие техпроцессы:

- шлифовка;

- токарные работы;

- высверливание;

- зенкование.

Несмотря на то, что таким образом можно добиться довольно приличного качества обработки, сделать это не так уж просто. Следует использовать оборудование высокой точности. Операторы должны обладать отличной квалификацией. Тогда фигурная резка металла будет выполнена качественно и с соблюдением всех стандартов качества.

Гидроабразивная резка

Данный метод обработки материала является чрезвычайно высокотехнологичным и имеет большое количество достоинства. Операции осуществляются при помощи струи воды, смешанной с песком. Смесь подается под высоким давлением из узкого сопла. Но также имеются и свои недостатки, являющиеся следствием присутствия воды.

Достоинства гидроабразивного способа:

- точность шва;

- нет необходимости обрабатывать края после завершения операции;

- материал не подвергается воздействию высоких температур;

- толщина разрезаемого листа проката может составлять 300 мм.

Недостатки гидроабразивного способа:

- стоимость резки данным методом довольно велика;

- присутствие воды может вызывать быструю коррозию у определенных типов материалов.

Плазменная и фигурная резка материалов

Данный тип резки металлических деталей довольно специфичен и требует наличия сложного оборудования и большого опыта работы оператора. Суть его заключается в том, что токопроводящий газ или смесь газов подаются под большим давлением.

Температура также велика, это создает высокую пожарную опасность. Данный метод имеет как свои плюсы, так и минусы. Если есть необходимость, на сайте компании можно просмотреть изображения, на которых видна художественная резка металла.

Недостатки плазменного резака:

- присутствие большой температуры;

- высокая стоимость работы;

Достоинства данного метода:

- возможна обработка материала различного вида и свойств (чугун, сталь, легированная сталь, нержавеющая сталь);

- отсутствие необходимости повторной обработки краев разрезанной детали;

- высокая точность выполняемой работы;

- экологичность технологических процессов.

Лазерная резка

Лазерная резка металла обладает большим количеством достоинств. Кроме того, она является одним из самых популярных способов работы с металлом, а также самым высокотехнологичным.

Сам процесс довольно прост – управляемый компьютером сконцентрированный луч энергии методом нагрева осуществляет разрушение структуры вещества. Разогретый металл выдувается при помощи дополнительного оборудования, либо просто испаряется.

Художественная лазерная резка металла – чрезвычайно востребованная услуга, особенно в автомобилестроении.

Достоинства метода обработки деталей с помощью лазера:

- точность выполнения работы;

- минимальная толщина реза;

- высокая производительность процесса;

- легкое управление, что позволяет выполнять сложную работу быстро и качественно.

К недостаткам можно отнести:

- толщина разрезаемого листа невелика, чаще всего не более 5 мм;

- высокая стоимость работы и оборудования.

Художественная гибка металла – на сегодняшний день услуга чрезвычайно востребованная. Так как все популярнее становятся всевозможные резные и кованые ворота из различных сплавов и другие изделия (мангалы, решётки).

Также применяется метод художественной гибки в автомобилестроении — при ремонте и правке кузовов.

Существует несколько способов фигурной гибки металлов, но все их можно разделить на два основных вида – ручной и автоматический.

Ручной способ обработки металла на сегодняшний день применяется крайне редко. Так как использовать его можно только для листов и прутов небольшой толщин и малой жёсткости. Автоматический (механический) тип работы с металлом обладает большим количеством достоинств по сравнению с ручным. В первую очередь это большая скорость и высокая точность процесса.Фигурная гибка металла имеет некоторые особенности, которые необходимо учитывать перед тем, как приступить к процессу.

Следует помнить, сгибание осуществляется за счёт растягивания наружной поверхности листа или прута (она увеличивается). Внутренняя часть же, наоборот, сжимается (уменьшается).

Слои, которые расположены вдоль осей сгибания, никак не участвуют в процессе. Поэтому предварительные расчёты осуществляются без учета данных слоев.

Воздушная гибка и калибровка

Существуют два вида станков, осуществляющих сгибание металла. Различаются они методом работы – калибровка и воздушная гибка. Декоративная гибка металла может осуществляться обоими способами. Но выбор любого из них зависит от конкретного случая. На него влияют таким параметры, как твердость, гибкость и толщина (также другие габаритные размеры).

Фигурная резка листового металла своими руками — Справочник металлиста

Листовой металл — распространенный строительный материал, который используется для изготовления заборов, водоотливов и козырьков. Часто в продаже можно найти уже готовые изделия из оцинкованной стали, такие как коньки или трубы для отвода дождевой воды с крыши. Но как быть, если изделие нестандартного размера и необходима резка листового металла своими руками?

Инструменты для резки листов металла

Изначально при выборе инструментов нужно определиться с задачами. Имеет значение не только количество работы, но и временные рамки, аккуратность среза и возможность повреждения защитного покрытия. На стройке часто пользуются электроножницами. При этом не стоит ожидать очень ровного края. Преимущество такого аппарата – скорость проведения работ.

Как ровно отрезать лист металла? В домашних условиях проблема решается достаточно просто – применением ножниц по металлу. Но этот метод требует много времени и физических сил. Не подойдут ножницы, если нужно вырезать длинные полосы. Наиболее ровный срез можно получить, используя шлицевые ножницы. Такой инструмент достаточно дорогой и его обычно используют профессионалы.

Оборудование для резки профилированного и оцинкованного листа:

- болгарка;

- низкооборотная пила;

- электроножницы;

- ножовка;

- лобзик по металлу.

Как болгаркой резать лист металла

Одним из самых быстрых способов раскроить оцинкованный лист считается резка болгаркой. Среди недостатков такой обработки — рваные края, которые придется дополнительно зачищать и выравнивать.

Болгарка не подойдет для резки профнастила, так как искры во время резки могут повредить полимерное покрытие.

Но для несложных работ, которые не требуют высокой точности и аккуратности, болгарка вполне подойдет.

Обратите внимание, при использовании такого электроинструмента приобретите специальный диск, который не повредит защитного покрытия на листе оцинковки.

После резки профнастила края нужно зачистить и покрыть специальной краской. Таким оборудованием можно воспользоваться, если вы строите сарай из профлиста или делаете козырек.

В таком случае вам не придется приобретать специальный и дорогостоящий инструмент.

Правила при работе с болгаркой:

- выбирайте диски с твердосплавными зубьями;

- работайте на низких оборотах;

- места среза обработайте специальным антикоррозийным покрытием.

Ножовка по металлу

У многих мастеров имеется ножовка по металлу. Это универсальный и самый дешевый инструмент. Его не стоит использовать при необходимости вырезать фигурные края, но для изготовления ровных пластин, ножовка подойдет. Самый большой недостаток такого инструмента – время на проведение работ. Его нужно очень много.

Электролобзик

Если необходимо вырезать круг в листе металла, стоит воспользоваться электролобзиком. Он работает довольно быстро, поэтому аккуратное отверстие вы получите за считанные минуты. Среди недостатков оборудования – шум и возможность появления обгорелого края при обработке профлистов.

Тонкости работы электролобзиком:

- необходимо использовать пилы с мелкими зубьями;

- нужно выбирать возвратно-поступательный режим;

- необходимо контролировать наклон режущей части;

- быстрый выход из строя расходных материалов.

Циркулярная пила

Иногда для резки металла применяют циркулярную пилу. Если вы работаете с профнастилом, то оборудование нужно включать на низких оборотах. В противном случае можно повредить полимерное покрытие.

Для работы вам понадобится напарник, который будет удерживать лист. Среди преимуществ этого инструмента можно выделить то, что работа выполняется без нагрева, соответственно защитное покрытие на профлисте вы не повредите.

Лучше всего использовать круг по алюминию.

Чтобы наладить быструю работу циркулярной пилой, вам нужно подготовить лекало из фанеры. В этом листе вырезается паз не до конца.

Это будет своеобразной заготовкой, позволяющей сохранить оцинкованное или полимерное покрытие на листе. Отличным инструментом для резки метала, является двухдисковая пила.

Она, в отличие от болгарки, не оставляет рваного края и работает гораздо тише. К сожалению, не у каждого мастера имеется подобный инструмент.

Чем и как изготовить отверстие в листе металла?

Все зависит от размера отверстия. Если диаметр небольшой, подойдет дрель. Если необходимы отверстия большого размера, применяются специальные коронки на дрель. Обратите внимание, на материал из которого изготовлена конка. Для обработки профлиста стоит использовать насадки с твердосплавным покрытием. Обработка должна проводиться без повышения температуры.

Для изготовления отверстия большого диаметра используется электролобзик. С этим инструментом не составит особого труда вырезать круг большого диаметра. Во время работы применяйте пилу с мелкими зубьями

Возможна ли лазерная резка металла своими руками: этапы обработки и характеристики оборудования

Традиционно для резки металла в домашних условиях используют механические инструменты – пилы, диски. Они относительно доступны по стоимости и просты в эксплуатации. Но такой способ имеет ряд недостатков. Альтернатива ему – лазерная резка металла, которая возможна своими руками. С ее помощью можно делать прямые или фигурные заготовки с большой точностью.

Технология лазерной резки

Для анализа целесообразности применения лазера в качестве режущего инструмента необходимо разобраться в сути процессов, происходящих в структуре металла во время его обработки. В отличие от механического воздействия, локальный термический нагрев сопровождается другими типами изменения материала.

Этапы лазерной обработки:

- Воздействие когерентного излучения на определенный участок заготовки.

- Нагрев поверхности до температуры плавления.

- Формирование первичного реза.

- Испарение металла на заданную глубину.

В процессе этого на границе воздействия происходит изменение структуры материала. По краям формируются небольшие зоны наплыва расправленного металла, в этой области он становится более хрупким. Но так как зона этих изменений измеряется в микронах – ими, в большинстве случаев, пренебрегают.

Преимущества и недостатки резки металла лазером

Главной проблемой использования лазерных станков по резке металла в бытовых условиях является их высокая стоимость. Для обеспечения работы они комплектуются устройствами высокой мощности (СО2), обязательно наличие системы удаления паров металла и водяного охлаждения рабочего тела лазера.

Преимущества лазерной обработки металлов:

- высокая точность реза и его минимальная ширина;

- оперативность раскроя листового материала;

- нет эффекта деформации краев, свойственных для механической обработки;

- возможность создавать различные формы;

- работа в автоматическом или полуавтоматическом режиме.

Определяющим критерием выбора оборудования считается его стоимость и функциональность. Лазерные станки трудоемки в обслуживании, характеризуются высокой стоимостью. Цена модели со средними показателями производительности составляет около 200 тыс. рублей.

Характеристики станков

Оборудование для лазерной резки делается рамочного типа. Это означает, что максимально допустимый размер заготовки ограничен габаритами рабочего стола. Изменение положения режущей головки относительно листа металла происходит во время движения каретки. Заранее составляется программа по обработке.

Эти компоненты определяют основные характеристики станка:

- размер рабочего стола;

- максимальная глубина реза;

- скорость обработки – мм/с;

- точность позиционирования;

- степень автоматизации работы.

В последнем случае используется ЧПУ с возможностью внесения алгоритмов движения луча по заготовке. Они составляются с помощью специального программного обеспечения. Нужно учитывать, что номинальная мощность лазера не изменяется. Контролировать глубину реза можно только временем воздействия луча на определенный участок листа.

Можно ли сделать станок для резки металла лазером

Фактически оборудование для лазерной резки металла применяется только в комплектации больших производственных линий. В кустарном производстве большую популярность приобрели станки для гравировки. Они отличаются от вышеописанных меньшей мощностью, небольшими габаритами и относительно доступной ценой.

Сложность самостоятельного изготовления режущего оборудования подобного типа обусловлена следующими факторами:

- высокая стоимость лазерной установки;

- сложность сборки и настройки станка;

- дорогостоящее обслуживание.

В отличие от лазерного режущего оборудования гравировальный станок можно сделать своими руками. Для этого достаточно приобрести станину с подвижной кареткой, шаговые двигатели, ЧПУ и лазер. Не стоит доверяться рекомендациям некоторых источников и пытаться применить светодиодный элемент, аналогичный используемому в CD-приводах. Он не обладает необходимым показателем мощности.

Из вышеизложенного можно сделать вывод, что актуальная технология лазерной резки металла не позволяет применять ее в бытовом или полупрофессиональном уровне. Лучше всего остановиться на классических методах резки металла – плазменном, газовом, или пиле и диске.

Однако некоторые умельцы собирают установки для лазерной резки металла — смотрите видео:

Лазерная резка металла своими руками — собираем самодельный лазер для резки металла

Развитие науки, которое мы наблюдаем вот уже почти полтора века, происходило с неминуемым развитием техники.

В настоящее время, на промышленности используется множество свежих технологических идей, инновационных методик и практически совершенных технологий. К числу последних может быть отнесена и лазерная резка металла.

Своими руками металлические листы нельзя обрезать с филигранной точностью — их в идеале сложно загнуть и придать им необходимую форму.

Методы фигурной резки металла

[Фигурная резка] позволяет создавать оригинальные и изящные рисунки на листах металла.

Фигурная резка металла осуществляется на станках, с которыми можно работать без специальных навыков.

Основными способами резки считаются плазменная, лазерная, гидроабразивная и гильотинная резка. Рассмотрим основные виды фигурной резки металла.

Лазерная технология

Лазерная технология является универсальной, так как дает возможность обрабатывать любые металлические сплавы, ведь на станке устанавливаются определенные параметры для каждого металла.

Главной особенностью лазерной резки является отсутствие контакта металла и режущего устройства.

Лазерная резка материала осуществляется тонким сфокусированным световым лучом, благодаря которому металлический лист нагревается и проплавляется насквозь.

Преимуществами лазерной резки являются:

- минимальные затраты;

- безопасность;

- отсутствие деформации материала;

- возможность вырезания сложных контуров;

- отсутствие последующей обработки.

Оборудование бывает твердотелым и газовым. Твердотелый инструмент довольно простой в управлении и использовании.

Лазерный стержень производится из неодимового стекла, обладающего способностью пропускать импульсный лучевой поток мощностью 6кВт.

В газовом станке установлена газоразрядная трубка вместо стеклянного стержня.

Трубка заполняется углекислым газом, азотом, гелием. Электроимпульсы активизируют молекулы газа, которые начинают излучать энергию, превращающуюся в направленный пучок.

Мощность некоторых моделей оборудования составляет 20 кВт. Такое оборудование отличается дороговизной.:

Лазерная технология обработки листового металла дает возможность формировать любые сложные фигуры с минимумом отходов.

ВАЖНО ЗНАТЬ: Технология фрезеровки металла

Благодаря точечному лучевому воздействию получаются гладкие и ровные кромки без неровностей не требующие дополнительной обработки.

Исключением для лазерной обработки является алюминий и сплавы алюминия с нержавейкой. Алюминий плохо поддается лазерной резке в связи с его отражающей способностью.

Плазменная технология

Фигурная плазменная резка листового металла дает возможность обрабатывать плазмой материал толщиной до 10 см.

Различные покрытия, ржавчина, загрязнения не снижают качество резки. Принцип работы следующий: в сопло плазмотрона подается газ под давлением.

Под действием электроимпульсов газ становится плазмой и образуется электрическая дуга между режущей головкой и стальным листом.

Резка осуществляется за счет струи плазмы. Основой метода является воздушно-плазменная дуга постоянного тока прямого действия.

В процессе резки плазмой металл раскаляется до 30000°.

К достоинствам плазменной резки можно отнести:

- вырезка фигур любой сложности;

- высококачественный и чистый разрез;

- обработка любых металлов;

- высокоскоростная обработка;

- отсутствие высокотемпературного воздействия, приводящего к деформации материала;

- безопасность.

По сравнению с резкой лазером, плазменная технология более производительная, менее затратная, имеет больший диапазон обрабатываемых материалов. Плазмой можно резать металл толщиной до 150 мм.

:

К недостаткам плазменной резки можно отнести большую ширину резки, которая способна увеличиваться пропорционально силе тока плазменной дуги, а также конусность кромки, которая образуется из-за формы плазменной струи.

ВАЖНО ЗНАТЬ: Способы и приспособления для резки алюминия

Плазменная резка является самой востребованной для вырезания фигур, так как сочетает в себе основные критерии по соотношению цена-качество.

Гидроабразивная технология

Гидроабразивная резка – это технология обработки тонкой высокоскоростной струей воды с добавлением частиц абразивного материала – абразива.

Оборудование для такой резки позволяет работать не только с металлом, но и с пластмассой, деревом, керамикой.

Следует отметить, что данным способом можно работать с любым металлом, не подверженным коррозии.

На станке есть возможность настроить глубину резки, что особенно актуально, когда требуется резка до определенной толщины, а не насквозь.Процесс гидроабразивной резки происходит следующим образом: вода под давлением подается в смесительную камеру, в которой вода смешивается с абразивом.

Затем через твердосплавное сопло смесь подается на место среза. После чего струя гасится водой из специального резервуара.

Температура во время резки не превышает 90°.

Достоинствами данной технологии являются:

- экологичность;

- качественный рез;

- безопасность;

- отсутствие деформации материала из-за низких температур резки;

- высокая эффективность;

- высокоточная обработка;

- возможность разрезания металлов толщиной до 3 см, иных материалов – толщиной до 10 см;

- универсальность оборудования, подходящего для резки большого количества материалов;

- наличие оборудования, способного работать автономно, без человека.

:

ВАЖНО ЗНАТЬ: Виды резки листового металла

Однако резка гидроабразивом имеет и недостатки, которые касаются не самой технологии, а оборудования:

- Появление конусности. Срез металла вырезается неровно, а в виде воронки. Устранить конусность можно специальным оборудованием:

- Неизменная скорость. Скорость является одинаковой и для тонкого, и для толстого металла, что влечет за собой большие энергозатраты.

Резка ножницами

Ножницы по металлу довольно часто используются для фигурной резки металла.

Ножницы способны разрезать металл толщиной до 1 мм. Ручной инструмент представляет собой два режущих ножа, расположенных под определенным углом 7-12°.

Для фигурной резки используются криволинейные ножницы и пальцевые ножницы.

Также для фигурной резки применяются гильотинные ножницы, представляющие собой станок, который используется в промышленных условиях.

Такие ножницы имеют максимальную глубину резки до нескольких миллиметров толщиной. Станок может быть ручным и электрическим.

:

При резке гильотинами срез получается ровным, без заусенцев.

Однако данным способом возможно вырезать не все контуры, сложные фигуры выполнить достаточно сложно.

Каждая их технологий фигурной резки металла имеет определенные достоинства и недостатки, что позволяет выбрать оптимальный вариант для каждого случая.

Фигурная резка листового металла своими руками — Металлы, оборудование, инструкции

Традиционно для резки металла в домашних условиях используют механические инструменты – пилы, диски. Они относительно доступны по стоимости и просты в эксплуатации. Но такой способ имеет ряд недостатков. Альтернатива ему – лазерная резка металла, которая возможна своими руками. С ее помощью можно делать прямые или фигурные заготовки с большой точностью.

Лазерный резак для резки фанеры, дерева, металла своими руками: советы по сборке

Возможность изготовления из неиспользуемой или пришедшей в негодность техники чего-то полезного привлекает многих домашних мастеров. Одним из таких полезных устройств является лазерный резак. Имея в своем распоряжении подобный аппарат (некоторые делают его даже из обычной лазерной указки), можно выполнять декоративное оформление изделий из различных материалов.

Самодельным лазерным резаком можно вырезать тонкие деревянные детали или сделать гравировку на стекле

Какие материалы и механизмы потребуются

Чтобы изготовить простейший лазерный резак своими руками, вам потребуются следующие материалы и технические устройства:

- лазерная указка;

- обычный фонарик, оснащенный аккумуляторными батарейками;

- старый пишущий дисковод (CD/DVD-RW), оснащенный лазерным приводом (совершенно не обязательно, чтобы такой дисковод находился в рабочем состоянии);

- паяльник;

- набор слесарных инструментов.

Чем выше скорость записи привода, тем мощнее получится лазерный резак

Таким образом, можно изготовить простейшее устройство для лазерной резки, используя материалы, которые легко найти в домашней мастерской или в гараже.

Процесс изготовления простейшего лазерного резака

Основным рабочим элементом самодельного резака предложенной конструкции является лазерный элемент пишущего компьютерного дисковода.

Выбирать именно пишущую модель дисковода следует потому, что лазер в таких устройствах отличается более высокой мощностью, позволяющей выжигать дорожки на поверхности установленного в них диска.

В конструкции дисковода считывающего типа также присутствует лазерный излучатель, но его мощность, используемая лишь для подсвечивания диска, невысока.

Извлечение лазерного модуля из привода потребует аккуратности

Лазерный излучатель, которым оснащается пишущий дисковод, размещается на специальной каретке, способной передвигаться в двух направлениях. Чтобы снять излучатель с каретки, необходимо освободить его от большого количества крепежных элементов и разъемных устройств. Снимать их следует очень аккуратно, чтобы не повредить лазерный элемент.

Кроме обычных инструментов, для извлечения красного лазерного диода (а для оснащения лазерного самодельного резака нужен именно он) потребуется паяльник, чтобы аккуратно освободить диод от имеющихся паяных соединений.Извлекая излучатель из посадочного места, следует соблюдать аккуратность и осторожность, чтобы не подвергать его сильному механическому воздействию, которое может стать причиной его выхода из строя.

Для резака нужен светодиод с красным свечением

Излучатель, извлеченный из пишущего компьютерного дисковода, необходимо установить вместо светодиода, которым изначально укомплектована лазерная указка. Для выполнения такой процедуры лазерную указку нужно разобрать, разделив ее корпус на две части.

В верхней из них и находится светодиод, который следует извлечь и заменить на лазерный излучатель от пишущего компьютерного дисковода.

Закрепляя такой излучатель в корпусе указки, можно использовать клей (важно только следить за тем, чтобы глазок излучателя располагался строго по центру отверстия, предназначенного для выхода луча).

Для контроля мощности нужно собрать простейшую электросхему, иначе светодиод может выйти из строя

Напряжения, которое вырабатывают источники питания в лазерной указке, недостаточно для того, чтобы обеспечить эффективность использования лазерного резака, поэтому применять их для оснащения такого устройства нецелесообразно. Для простейшего лазерного резака подойдут аккумуляторные батареи, используемые в обычном электрическом фонарике.

Таким образом, совместив нижнюю часть фонарика, в которой размещаются его аккумуляторные батареи, с верхней частью лазерной указки, где уже находится излучатель от пишущего компьютерного дисковода, можно получить вполне работоспособный лазерный резак.

Выполняя такое совмещение, очень важно соблюсти полярность аккумуляторных батарей, которые будут питать электроэнергией излучатель.

Схема резака на основе лазерной указки

Перед сборкой самодельного ручного лазерного резака предложенной конструкции из наконечника указки необходимо извлечь установленное в нем стекло, которое будет препятствовать прохождению лазерного луча.Кроме того, надо еще раз проверить правильность соединения излучателя с элементами питания, а также то, насколько точно располагается его глазок по отношению к выходному отверстию наконечника указки.

После того как все элементы конструкции будут надежно соединены между собой, можно приступать к использованию резака.

Конечно, при помощи такого маломощного лазера не получится разрезать металлический лист, не подойдет он и для работ по дереву, но для решения несложных задач, связанных с резкой картона или тонких полимерных листов, он годится.

Проба резака. Изолента режется как ножом по маслу

По описанному выше алгоритму можно изготовить и более мощный лазерный резак, несколько усовершенствовав предложенную конструкцию. В частности, такое устройство необходимо дополнительно оснастить такими элементами, как:

- конденсаторы, емкость которых составляет 100 пФ и 100 мФ;

- резисторы с параметрами 2–5 Ом;

- коллиматор – устройство, которое используется для того, чтобы собрать проходящие через него световые лучи в узкий пучок;

- светодиодный фонарик со стальным корпусом.

Фигурная резка металла

В силу большой востребованности, мы решили запустить цикл обзорных статей, в которых мы подробно будем рассматривать виды деятельности, в которых с успехом применяется производимое нашей компанией оборудование.

Возможно, что именно такие обзоры помогут вам определится с выбором необходимого оборудования, и ответят на интересующие вас вопросы.

Итак, первый обзор на бюджетный станок плазменной резки MaxiLite 3000, который доступен по цене от 420 000 рублей.

Фигурная резка металла — нанесение на металл надписей, рисунков или других графических элементов.

Выполняется такая резка, чаще всего, при помощи плазменных или лазерных станков. Станки плазменной резки более доступны по стоимости, однако качество реза на плазменном станке несколько ниже чем на станке лазерной резки.

В силу большей доступности, мы рассмотрим именно станок бюджетный станок плазменной резки MaxiLite 3000.

Сначала мы рассмотрим направления деятельности в которых применяется фигурная резка металла и разберёмся так ли востребована данная услуга.

Где применяется фигурная резка металла

Как уже отмечалось выше, станок плазменной резки не может похвастаться высочайшим качеством реза металла, однако есть много направлений фигурной резки металла где применимо именно такое оборудование. За последние несколько лет наши станки в том числе и бюджетный станок плазменной резки MaxiLite 3000 нашел применение в следующих направлениях:

- при изготовлении флюгеров;

- декоративных элементов для забора;

- декоративных элементов лестниц;

- для изготовления мангалов, уличных очагов;

- а так же других художественных элементов из металла, которые впоследствии планируется покрасить.

Давайте рассмотрим как выглядят уже готовые изделия вырезанные на станке плазменной резки MaxiLite 3000.

Процесс фигурной резки металла при помощи станка плазменной резки MAXILITE 3000

Давайте рассмотрим установку плазменной резки MAXILITE 3000 в базовой комплектации. MAXILITE 3000 это станок который применяется для резки металла толщиной от 0,3 до 20 мм с хорошей скоростью и высоким качеством.

Толщина металла которую может раскроить наш станок зависит от мощности источник плазмы. Станок имеет модульную конструкцию, поэтому перевезти его в необходимое место не составит труда.

Итак, перечислим основные отличительные особенности станка:

- разборная рама имеющая малый вес

- портал из профиля прямоугольного сечения, так же имеющий малый вес

- стойка управления ЧПУ имеющая очень «взрослый» вид

- интегрированный рабочий стол

- для стабильной работы с тонколистовым металлом имеется механический контроль высоты горелки

- оптимальная стоимость при достойных характеристиках

Мы можем подобрать вам аппарат и плазматрон под ваши задачи, например, можно уменьшить размер рабочего стола, при необходимости и, соответственно, это отразится на стоимости в меньшую сторону.

Имейте ввиду, что для работы станка отдельно вам потрбуется следующее оборудование:

- вытяжной вентилятор с рабочим колесом не менее 200мм;

- воздушный компрессор производительностью не менее 400 л/мин;

- рефрижераторный осушитель сжатого воздуха;

- магистральный фильтр для очистки воздуха по 1 классу от твердых примесей, масла и воды.

Для того, чтобы начать работу, станок необходимо правильно установить, подключить к питанию и обязательно грамотно организовать вытяжку для отвода дыма с частичками горящего металла.

Это важно, потому, что дыма при работе образуется очень много, и дышать этими испарениями не очень полезно для здоровья. Программное обеспечение при помощи которого управляется станок в базовой версии имеется, это Pure Motion российской компании Purelogic.

В следующих статьях мы постараемся подробно разобрать это программное обеспечение, поскольку оно, всё таки, не такое простое, как хотелось бы.

Итак, что бы вырезать хоть какую-то деталь, вам потребуется сначала её нарисовать. Вы можете использовать любое программное обеспечение, которое позволяет экспортировать или сохранять любой чертеж в формате DXF. Это могут быть такие программы как AutoCAD, Компас, Corel Draw и т. п. Они, разумеется, в комплекте не идут.Так же вам устанавливается программа SheetCAM, при помощи которой будет генерироваться специальный G-код, который необходимо будет передать в программу Pure Motion.

Получается, что порядок действий таков, что сначала в сторонней программе вы рисуете необходимый художественный элемент, сохраняете его в формате .dxf, импортируете его в SheetCAM, сохраняете сгенерированный G-код, а затем импортируете его в программу Pure Motion и уже она передаёт непосредственно на стол раскроя все необходимые действия и координаты.

Ещё вам нужно будет правильно настроить программу Pure Moiton поскольку при работе с разными толщинами и металлами, настройки скорости, высоты врезания и рабочей высоты горелки, тоже будут разными. В одной из следующих статей мы так же подробно рассмотрим данные настройки.

Художественная резка металла плазмой выполняется плазменной струей, которая используется как режущий инструмент.

После того, как вы нажали кнопку запуска процесса резки изделия, образуется электрическая дуга (между металлом и электродом), зажигание которой происходит за счет импульса или короткого замыкания; из сопла подается газ, находящийся под давлением; под действием электрической дуги он превращается в плазменную струю, температура которой достигает 30 тыс. градусов, а скорость — 1,5 тыс. м/с. Скорость реза зависит от толщины металла, мощности источника плазмы, и сложности вырезаемого рисунка. В процессе работы рисунок который вы нарисовали в программе будет вырезана листе металла.

Может показаться, что работать на станке плазменной резки с ЧПУ для фигурной резки металла, это очень сложно, но это только поначалу, как в любом другом деле, сначала будут ошибки, без этого никак, но потом вы набъёте руку и получите неиссякаемый источник реализации самых смелых творческих решений.

Что даёт использование плазменной установки для фигурной резки металла MAXILITE 3000

Используя станок плазменной резки MAXILITE 3000 от компании MAXIMA вы получаете :

- возможность создания рисунков и фигур любой сложности из металла, которые вы можете применять в различных направлениях деятельности, от изготовления флюгеров до изготовления заборных и лестничных секций;

- чистый и качественный рез на металле различной толщины;

- возможность использовать различные виды металлов: чернина, нержавейка;

- высокую скорость работы;

- отсутствие деформации материала;

- возможность безпроблемной перевозки станка на другое место.

Стоит отметить, что художественная плазменная резка может применяться даже к материалам со ржавчиной, что не приводит к ухудшению качества обработки. К недостаткам использования плазмы для фигурной резки металла относятся:

- образуемый на кромке конус(в основном это заметно на толстых металлах от 3мм и выше), вызванный особенностью технологии;

- ширина реза, которая чуть больше, чем на лазере.

Несмотря на эти недостатки, фигурная резка металла при помощи плазмы наиболее востребована, так как имеет лучшее соотношение цена-качество.

Так же стоит отметить, что востребованность услуг по фигурной резке металла достаточно высока, поэтому можно смело утверждать, что приобретённый вами станок, не останется без дела.

Тем более если вы занимаетесь производством металлических лестниц, заборов, кроватей очагов, мангалов или других изделий из металла, то использование подобного оборудования позволит вам сэкономить время и выйти на новый уровень производства!

А станки, производимые нашей компанией, с учетом качества конструктивных решений и качества исполнения, а так же минимальных сроков изготовления (10 – 15 рабочих дней), в данном ценовом сегменте практически не имеют конкурентов.