Фрезеровка нержавеющей стали

Гравировка и фрезеровка нержавейки в Москве

Нержавеющая сталь отличается несколькими ценными эксплуатационными свойствами. Основные из них – устойчивость к коррозии. Последнее качество в большинстве случаев является достоинством, позволяющим изготавливать из нержавеющей стали устойчивые долговечные конструкции. Однако при механической обработки поверхности большая вязкость создаёт определённые сложности.

В зоне работы режущего инструмента возникает высокая температура вследствие низкой теплопроводности нержавейки. Помимо этого, налипание её частиц на резец или фрезу может привести к их деформации, преждевременному выходу из строя инструмента.

Все эти особенности предъявляют повышенные требования как к профессионализму исполнителей, так и к характеристикам оборудования для фрезеровки и гравировки нержавейки. Наша компания полностью соответствует данным требованиям.

Специалисты обладают большим опытом, высокой квалификацией, работают на современных гравёрных и фрезерных станках от ведущих производителей. Поэтому мы готовы выполнять заказы на фрезеровку нержавейки в Москве любой сложности.

Гравировка на нержавейке

Данная операция предполагает поверхностное неглубокое нанесение текстового или графического изображения на поверхности изделия из нержавеющей стали. Наиболее эффектно выглядит гравировка нержавейки с зеркальным блеском.

Глубина нанесения при данном методе – 0,01 мм. Данный способ обеспечивает глубину нанесения, равную 0,01мм.

Гравировка на нержавейке может выполняться как вручную, так и с помощью специального гравёрного станка – в этом случае производится так называемая механическая гравировка.

Этот процесс может осуществляться на изделиях различной формы – на ровных плоскостях, на конусообразных, трапецеидальных, цилиндрических предметах, на предметах с более сложной конфигурациях.Отлично смотрятся столовые приборы, на которых выгравированы название заведения общественного питания либо пожелание посетителям этого ресторана или кафе. Стильно выполненные, данные изображения могут произвести отличное впечатление.

В любом случае мы подходим к выполнению заказа индивидуально, не применяя шаблонный подход.

Современные гравёрные станки с ЧПУ (числовым программным управлением) позволяют выполнять самые причудливые изображения с максимальным разрешением. Самые мелкие детали будут выведены с предельной чёткостью, позволяющей увидеть их невооружённым глазом.

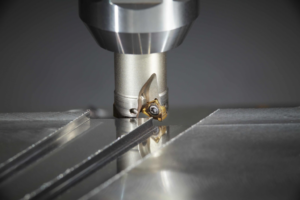

Фрезеровка по нержавейке

Фрезеровка представляет собой вид механической обработки поверхностей, когда режущая фреза осуществляет постоянные вращательные движения вокруг своей оси при помощи мотора и шпинделя. На данный момент фрезеровка нержавейки является одним из самых эффективных методов нанесения текстовой и графической информации (в том числе и рекламного характера).

Этот способ позволяет достичь значительно большей глубины, чем обычная гравировка. Глубина фрезеровки нержавейки, цена которой относительно невелика, может достигать 1 мм. При этом данный параметр можно регулировать с высокой степенью точности. Предпочтительно применять шлифованную нержавеющую сталь. Она применяется для изготовления различной продукции, в том числе:

1. Вывески и таблички различных организаций. Их можно расположить как снаружи здания у входной двери в него, так и в офисных коридорах;

2. Таблички в садах, скверах, парках, заповедниках, в зонах отдыха;

3. Настенные дипломы, сертификаты, другие элементы престижного оформления интерьеров офисов коммерческих организаций и государственных учреждений.

Кроме того, многие клиенты заказывают мемориальные и ритуальные таблички из нержавейки с гравировкой на памятник.

Особенности процесса

Так как нержавеющая сталь характеризуется повышенной вязкостью, гравировка и фрезеровка по нержавейке требует применения значительной силы действия инструмента. Как следствие, заготовка должна быть крепко и надёжно зафиксирована на рабочем столе. Этот вопрос решается в зависимости от её формы, заготовки, глубины фрезерования.

Гравировка и фрезеровка на нержавейке в Москве осуществляется нами при обязательном применении СОЖ (смазочно-охлаждающей жидкости). Если оборудование оснащено двигателем и шпинделем с большим количеством оборотов, помимо этого, используется сжатый воздух для обдува режущего инструмента.

Технология СОЖ при фрезеровке по нержавейке используется нам в процессе резания фрезой для снижения температуры и контактного трения в зоне обработки материала. Применение данной технологии позволяет снизить силовые нагрузки на металл и уменьшить износ рабочего инструмента. Это, в свою очередь, способствует повышению качества обработки поверхности заготовки из нержавеющей стали.

Если вас интересует фрезеровка или гравировка на нержавейке на Лубянке, рекомендуем обращаться в нашу компанию.

Благодаря применению современного инструмента мы обеспечиваем высокое качество готовой продукции, оперативные сроки исполнения заказа.Отработанные технологические процессы позволяют предлагать гравированные и фрезерованные изделия по доступной цене. Наши фрезы рассчитаны на обработку стальной поверхности заданной твёрдости, с рассчитанными заранее углами заточки.

- Вас может заинтересовать:

- Гравировка в Москве

- Гравировка на металле

Фрезерование нержавейки режимы резания

Фрезерование нержавеющей стали

Аустенитная нержавеющая сталь, являющаяся сплавом железа, хрома и никеля, обеспечивает повышенную прочность и высокую коррозионную стойкость деталей, используемых на сегодняшний день в самых разнообразных сферах. Однако при всех преимуществах материала ISO M у него имеются и недостатки.

Никель в сплаве, характеризуемый высокой устойчивостью к коррозии, также придает материалу повышенную твердость, вследствие чего возрастает сложность обработки.

К счастью, имеются приемы, которые помогают справиться с этой проблемой и существенно повысить производительность операций по обработке аустенитной нержавеющей стали.

Вот несколько примеров наиболее эффективных приемов.

Использование остро заточенных твердосплавных инструментов

Традиционно инженеры полагали, что из-за повышенной твердости заготовок из аустенитной нержавеющей стали для их обработки необходима повышенная сила резания. Это предполагает применение более прочных инструментов с отрицательным углом при малой глубине резания и подаче.

Однако данный подход приводит к снижению стойкости инструмента, большей длине стружки, образованию заусенцев, ухудшению качества обработки и нежелательной вибрации. На самом деле усилие резания аустенитной нержавеющей стали ненамного выше по сравнению с обычной сталью.

Большая часть дополнительного энергопотребления связана с характеристиками теплопередачи и деформационного упрочнения.

Резание металлов сопряжено с деформациями, и при обработке стойкой к деформации аустенитной нержавеющей стали выделяется избыточное тепло. Теплоотвод из зоны резания – задача особой важности.

К сожалению, кроме сопротивления деформации, аустенитная сталь также имеет пониженную теплопроводность.

Из-за этого заготовка и стружка в процессе обработки поглощают очень мало тепла, и избыточное тепло передается непосредственно на инструмент, что существенно снижает его стойкость.

С другой стороны, применение твердосплавных инструментов решает эту проблему и обеспечивает надлежащую твердость режущих кромок, что позволяет выдержать повышенную температуру при обработке аустенитной нержавеющей стали. Имея более острые режущие кромки, твердосплавные инструменты действительно эффективно режут нержавеющую сталь, а не деформируют ее, что обуславливает меньшее тепловыделение в зоне резания.

Увеличение глубины резания на высоких подачах

Особенность аустенитной нержавеющей стали такова, что чем больше сечение стружки, тем больше тепла она может отвести из зоны резания. Самый эффективный способ получения большой стружки – это увеличение глубины резания и величины подачи.

Большие глубины резания также сократят количество проходов, требуемых для обработки детали. Это важный фактор, поскольку аустенитная нержавеющая сталь подвергается серьезному деформационному упрочнению в течение длительных операций резания.

Однако существуют практические ограничения в интенсивной тактике обработки. Так, в конечном счете интенсивность параметров резания должна определяться мощностью станка, а также прочностью инструмента и самой детали.

Кроме того, инженерам следует пересмотреть процесс чистовой обработки, который традиционно включает в себя большое количество проходов при небольшой глубине резания и малой скорости подачи.Самая эффективная стратегия – это максимизация данных параметров резания, так как это может повысить стойкость инструмента и качество обработки поверхности детали.

Использование подходящей смазочно-охлаждающей жидкости под высоким давлением

По причине проблемных тепловых явлений при обработке аустенитных нержавеющих сталей применение СОЖ, как правило, является фактором, определяющим эффективность процесса.

Жидкость должна быть высокого качества, с содержанием масла в водомасляной эмульсии минимум восемь или девять процентов по сравнению с тремя-четырьмя процентами, характерными для большинства технологических операций. Чем выше давление подачи СОЖ, тем лучше она обеспечивает теплоотвод из зоны резания.

Для еще большей эффективности рекомендуется использовать специализированные системы подачи смазочно-охлаждающей жидкости, такие как JetstreamTooling производства Seco, которые направляют поток жидкости под высоким давлением непосредственно в зону резания.

Специалисты компании Seco разработали ряд усовершенствованных продуктов и решений, которые обеспечивают эффективную обрабатываемость аустенитной нержавеющей стали ISOM, и ввиду растущего спроса на высокотехнологичные материалы разработки будут активно продолжаться.

Источник материала: перевод статьи

Best Practices for Austenitic Stainless Steel (ISO M) Machining,

Cutting Edge Conversation

Автор статьи-оригинала:Дон Грехем (Don Graham),

менеджер по вопросам образования и технического обслуживания

Об авторе статьи

Дон Грехем – менеджер по вопросам образования и технического обслуживания Seco, ответственный за всю образовательную деятельность на территории Североамериканской зоны свободной торговли (NAFTA), испытания новой продукции и оказание различных технических услуг. Вне работы он любит готовить кленовый сироп, восстанавливать старинные тракторы и заниматься фермерством.

Фрезеровка нержавейки на чпу

Компания «Frezernaja-Obrabotka.ru» уже не первый год, оказывает услуги фрезеровки нержавейки на чпу.

За время своей успешной работы, наша компания смогла не только закрепиться и стать лидером в этой области, но и еще завоевать доверие многих крупных клиентов.

Вот уже длительное время, с нами сотрудничают многие крупные предприятия и организации, которым мы постоянно поставляем точно в срок качественные детали, а также предоставляем услуги в сфере фрезеровки на заказ любого металла на многоосевых станках ЧПУ.Не зря вот уже много лет, наши клиенты отдают предпочтение именно нам, потому что мы – это выгодное вложение средств, а также хорошее соотношение низкой цены и высокого качества.

Основные задачи компании, которые ставим мы

Мы решаем сложные вопросы, связанные с обработкой металла в рекламных сферах, строительстве и промышленности. Мы создаем сегодня не только качественные механические узлы (детали), но и красивейшую рекламную продукцию с 3D объемными фигурами и уникальным красивым дизайном. Компания «Frezernaja-Obrabotka.ru» готова предложить как стандартные варианты решения, так и индивидуальные.

Либо звоните 8 (343) 372-03-98. Доставка по России от 1 дня!!!

- Получить в процессе обработки гладкие и четкие края материалов.

- Осуществлять быструю обработку материла и всех других услуг предоставляемых компанией.

- Резку и обработку стали, нержавейки и цветных металлов, компания может осуществлять под любым наклонным углом.

- Осуществлять качественную фигурную резку, 3D обработку материала.

- Выдавать в результате всех проведенных операций качество и точность изготовленного изделия.

- Предоставлять каждому клиенту индивидуальный подход.

Фрезеровка стали

Обработка черных металлов на фрезерных станках – одна из самых трудоемких технологических операций в металлообработке. Режимы фрезеровки стали в несколько раз ниже, чем у легких сплавов (алюминиевых, медных и других подобных).

Это объясняется различием удельной силы резания Pуд – силы, которую необходимо приложить к режущей кромке инструмента для отделения от обрабатываемого материала стружки сечением 1мм2.

По величине этой силы все материалы делят на 6 групп (данные по DIN/ISO 513 приведены в таблице ниже).

Цветные металлы, а также их производные относятся к легко обрабатываемой группе N (Pуд = 700…800 н/мм2). Стали относятся к трудно обрабатываемой группе Р (Pуд = 1350…2500 н/мм2).

Для съема того же количества материала в этом случае требуется втрое большее усилие, а также втрое большая произведенная работа.

Фрезеровка стали предполагает большие усилия резания, малые скорости, подачи, что существенно снижает производительность.

Закаленные стали

При термообработке (в зависимости от марки, а также режима) твердость может превышать HRC 60, а удельная сила резания — 4700 н/мм2. Это радикально меняет подход при фрезеровании:

- при закалке с отпуском на уровне HRC 50…60 требуются уникальные дорогие фрезы с мизерной стойкостью;

- некоторые операции (нарезание резьбы машинным метчиком и др.) многократно усложняются или просто невозможны;

- рекордная удельная сила резания заставляет использовать специальные фрезы и понижать режимы;

- очень велик риск поломки инструмента и порчи детали.

Для серии обычно проводится длительная технологическая отработка с тщательным подбором инструмента, СОЖ, режимов (по критерию производительность – стойкость), а также стратегий обработки. Для мелких заказов и одиночных деталей обычная работа превращается в искусство, когда технолог должен правильно все предугадать и ни в чем не ошибиться.

Фрезеровка нержавеющей стали

Нержавейка широко используется в быту, машиностроении, других отраслях благодаря отсутствию одного из главных недостатков черных металлов – подверженности коррозии. Этим свойством ее наделяет добавка хрома, а также других элементов. Они же влияют на особенности обработки за счет создания высокодисперсной, упрочняющейся при деформации структуры с низкой теплопроводностью:

- повышенное тепловыделение в зоне обработки снижает стойкость инструмента;

- возникающий наклеп увеличивает силы резания;

- тот же наклеп способствует наростообразованию, вибрации, дроблению, ухудшению качества поверхности;

- сливная стружка требует специальных мер по ее дроблению для улучшения условий работы режущей кромки;

- охлаждение необходимо, но дозированно во избежание термоудара и катастрофического износа фрезы.

На самом деле ньюансов при фрезеровании намного больше. Для Заказчика главным итогом является повышенный расход инструмента и пониженная производительность. Они всегда находятся во взаимном балансе – чем интенсивнее обработка, тем меньше живет фреза.

Но для нержавейки оптимум этого баланса находится в узком диапазоне и технолог должен быть очень внимателен.

Фрезеровка стали на ЧПУ

Фрезерные станки с ЧПУ обладают массой преимуществ:

- высокая точность позиционирования

- произвольная траектория фрезы относительно заготовки в трех и более плоскостях

- быстродействующие автоматические инструментальные сменщики

- высокие скорости холостых пробегов

- возможность контроля размеров в процессе работы.

Этот список можно продолжать бесконечно. Поэтому сегодня при выборе оборудования для фрезерных работ отдается предпочтение станкам с ЧПУ. Но есть один недостаток.

Современные шпиндели, как правило, имеют прямой привод, то есть коробка передач отсутствует. У технолога нет возможности выбрать режимы с малыми оборотами, но высоким крутящим моментом, как на обычном универсальном станке.

Он ограничен моментными характеристиками двигателя главного привода.

Для сталей, а также других труднообрабатываемых материалов очень важно подобрать правильное сочетание подачи на зуб, глубины резания, ширины фрезерования, частоты вращения. Для обдирочных операций с большим съемом материала нужны большие фрезы, малые обороты, высокие моменты.

Существуют станки со специальными шпинделями, у которых дополнительно встроен редуктор. Они дороже обычных и встречаются редко. Поэтому черновые (обдирочные) операции по сталям чаще всего выполняют на универсальных станках – так производительнее.

При отсутствии универсального оборудования на обдирке цена фрезеровки стали на ЧПУ существенно возрастает.

Стоимость фрезерных работ по стали

Стоимость зависит от нескольких параметров:

- свойств материала (твердость, удельная сила резания);

- размеров детали (объема вынимаемого материала) – машинное время;

- сложности изделия (послойное фрезерование, количество переустановок, количество используемых осей);

- точности и шероховатости (особенно для глубоких отверстий, карманов, полостей с использованием длинного тонкого инструмента);

- необходимости использования заказного нестандартного специнструмента.

Общая цена фрезеровки стали складывается из стоимости подготовительных работ, оснастки, инструмента, а главное – машинного времени, что характерно для всех труднообрабатываемых материалов.

| Наименование вида работ | Стоимость нормо-часа |

| Создание 3-D модели по чертежу | от 1 000 руб. |

| Разработка технологии и подбор инструмента | от 1 200 руб. |

| Создание и отладка управляющей программы 3 оси | от 1 200 руб. |

| Создание и отладка управляющей программы 4 оси | от 1 400 оуб. |

| Фрезерная обработка на универсальном оборудовании | от 950 руб. |

| Фрезерная обработка ЧПУ для материалов твердостью до HRC 40 | от 1 200 руб. |

| Фрезерная обработка ЧПУ для материалов твердостью свыше HRC 40 | от 1 450 руб. |

Таблица отражает только общие закономерности структуры стоимости. Для получения точной цены необходим индивидуальный расчет, который мы выполняем за 1-2 дня. Для этого необходимо обратиться по почте cospas@mail.ru или телефону на производстве +7 (917) 549-80-49.

АО КОСПАС имеет значительный опыт фрезерной обработки углеродистых, легированных, закаленных, коррозионностойких, а также жаропрочных материалов. Нами опробованы фрезы, смазочно-охлаждающие жидкости ведущих производителей. Мы подбираем оптимальные технологические стратегии для каждого случая. Ниже приведены примеры наших работ с ценами.

| Описание | Фото | Цена за 1 шт, руб + НДС |

| НОЖ ФАСОННЫЙМатериал сталь 9ХСФрезеровка ЧПУТермообработкаHRC 44…48ШлифовкаСлесаркаКоличество в заказе — 4шт | 9800 | |

| ФОРМУЮЩИЙ БАРАБАНМатериал сталь 40Х13ТокаркаФрезеровка ЧПУ 4-х осевая послойнаяТермообработка HRC 52…56Шлифовка круглая и плоскаяПокрыти тефлоном — ЗаказчикаКоличество в заказе – 13шт | 20850 | |

| КОПИРМатериал сталь ШХ15Термообработка HRC 42…46Фрезеровка ЧПУ Слесарка Количество в заказе — 2шт | 16630 | |

| КОРПУСМатериал Сталь 45Термообработка HRC 32…36Фрезеровка ЧПУ Слесарка Серийность – 240шт в год | 8440 | |

| ФОРМУЮЩИЙ БАРАБАНМатериал сталь 40Х13ТокаркаФрезеровка ЧПУ 4-х осевая послойнаяТермообработка HRC 52…56Шлифовка круглая и плоскаяПокрыти тефлоном — Заказчика Количество в заказе – 5шт | 25670 | |

| ПЕРЕХОДНИКМатериал сталь 30ХГСАТермообработка HRC 38…42Токарка ЧПУФрезеровка ЧПУ 4-х осевая по схеме 3+1СлесаркаСерийность — 144шт в год | 5450 | |

| КОРОМЫСЛОМатериал Сталь 40ХТермообработка HRC 28…32Фрезеровка ЧПУ Слесарка Серийность – 384шт в год | 3820 | |

| РОТОР В СБОРЕМатериал AISI 304ТокаркаФрезеровка ЧПУСлесаркаСборкаКоличество в заказе – 2шт | 7440 | |

| ПНЕВМОНОЖМатериал Сталь ХВГТермообработка HRC 52…56Фрезеровка ЧПУШлифовка плоская и профильнаяСлесаркаКоличество в заказе — 8шт | 8730 | |

| НОЖ ПРОРЕЗНОЙМатериал Сталь 9ХСФрезеровка ЧПУТермообработка HRC 57…61Шлифовка плоская и профильнаяСлесаркаКоличество в заказе — 14шт | 3920 | |

| СЕПАРАТОРМатериал сталь 40ХТокаркаФрезеровка ЧПУТермообработка HRC 28…32СлесаркаКоличество в заказе – 3шт | 12320 | |

| ЗВЕЗДОЧКА ТРЕХРЯДНАЯМатериал сталь 40ХТермообработка HRC 38…42ТокаркаФрезеровка ЧПУ Слесарка Количество в заказе — 1шт |

Фрезеровка металла любой сложности

Фрезерные работы – это процесс механической обработки деталей, позволяющий снимать лишний слой металла с плоских поверхностей. На производстве используются фрезерные станки, главным режущим инструментом которых является фреза.

Виды фрезерной обработки

- на чпу

- лазерная

- цилиндрическое фрезерование

- торцевое

- концевое

- дисковое

- фасонное

- периферийное

- криволинейное

- резка фрезой

- комбинированная

- на токарном станке

- 3д

- ручным фрезером

Виды фрезеровки в зависимости от типа фрезы

- торцевая

- концевая

- фасонная

- дисковая

Виды фрезеровки в зависимости от метода фиксации заготовки на станине

- угловое

- горизонтальное

- вертикальное

Фрезерные работы по металлу на заказ

| фрезеровка черных металлов | от 43 руб |

| фрезеровка цветных металлов | от 43 руб |

| фрезеровка алюминия | от 43 руб |

| фрезеровка бронзы | от 43 руб |

| фрезеровка нержавейки | от 43 руб |

| фрезеровка стали | от 43 руб |

| фрезеровка нержавеющей стали | от 43 руб |

| фрезеровка латуни | от 43 руб |

| фрезеровка чугуна | от 43 руб |

| фрезеровка меди | от 43 руб |

| фрезеровка титана | от 43 руб |

| фрезеровка дюрали | от 43 руб |

Фрезерные работы на заказ от одной детали

| фрезерование отверстий | от 43 руб |

| фрезерование фасок | от 43 руб |

| фрезерование кармана | от 43 руб |

| фрезерование уступов | от 43 руб |

| фрезерование канавок | от 43 руб |

| фрезерование плоскостей | от 43 руб |

| фрезерование пазов | от 43 руб |

| фрезерование шлицов | от 43 руб |

| фрезерование контуров | от 43 руб |

Фрезерная обработка поверхностей

| фрезерование плоских поверхности | от 43 руб |

| фрезерование горизонтальной поверхности | от 63 руб |

| фрезерование шероховатой поверхности | от 63 руб |

| фрезерование цилиндрической поверхности | от 63 руб |

| фрезерование наклонной поверхности | от 63 руб |

| фрезерование торцевой поверхности | от 63 руб |

| фрезерование фасонной поверхности | от 63 руб |

Обработка осуществляется с предварительным расчетом, который проводится на основе мощности фрезерного станка, используемого инструмента и поверхности заготовки. От правильно выбранных параметров зависит качество фрезерования.

Технологический процесс

Технологический процесс обработки металла происходит за счет вращения режущего инструмента и хода стола, на котором закреплена заготовка.

Деталь проходит несколько этапов обработки:

- Черновая. Первоначальное снятие верхнего слоя для оформления общей формы. Выполняется с припуском 3-7 мм.

- Получистовая. В несколько заходов повышается точность обрабатываемой поверхности и уменьшается ее шероховатость.

- Чистовая. Финишная отделка поверхности с высокой степенью точности. Припуск – 0,5-1 мм.

Оборудование

Процесс фрезерования проводят на станках трех типов:

- Горизонтальные. Используются для обработки фасонных поверхностей и горизонтальных плоскостей, а также для изготовления зубчатых колес.

- Вертикальные. В отличие от горизонтальных станков, в данном оборудовании фреза закрепляется в вертикальном положении.

- Универсальные. Конструкция станков позволяет осуществлять поворот и фиксацию стола в трех плоскостях.

Большая разновидность фрез и других режущих инструментов позволяет обрабатывать поверхности деталей сложных конфигураций. При работе с габаритными заготовками используются комплекты фрез и отдельные приспособления для фиксации на рабочем столе. Они отличаются по количеству ножей, материалу и диаметру. Ножи бывают цельными, составными и сборными.

Особенности фрезерных работ

Особенность фрезерных работ заключается в том, что с их помощью проводится обработка плоских поверхностей. Для оператора фрезерного станка важно подобрать правильный режим работы, что напрямую повлияет на качество обработки. Для этого необходимо:

- выбрать фрезу нужного диаметра и конструкции, с определенным количеством ножей и из прочного материала;

- определить соотношение размеров инструмента к величине снимаемого слоя;

- настраивается оптимальная скорость вращения фрезы;

- выстраивается подача на один нож и за один оборот.

Окончательное качество фрезерования зависит от правильного выбора оборудования, инструмента и режима обработки. Данный вид обработки осуществляется на различных производствах по изготовлению металлических деталей, а также в деревообрабатывающей отрасли.

Эффективные приемы обработки аустенитной нержавеющей стали (ISO M)

Фрезерование нержавеющей стали

Аустенитная нержавеющая сталь, являющаяся сплавом железа, хрома и никеля, обеспечивает повышенную прочность и высокую коррозионную стойкость деталей, используемых на сегодняшний день в самых разнообразных сферах. Однако при всех преимуществах материала ISO M у него имеются и недостатки.

Никель в сплаве, характеризуемый высокой устойчивостью к коррозии, также придает материалу повышенную твердость, вследствие чего возрастает сложность обработки.

К счастью, имеются приемы, которые помогают справиться с этой проблемой и существенно повысить производительность операций по обработке аустенитной нержавеющей стали.

Вот несколько примеров наиболее эффективных приемов.

Фрезеровка нержавеющей стали

На предприятиях, в составе которых есть подразделения, занимающиеся поверхностной обработкой заготовок, на основе нормативных документов составляются специальные карты, которыми руководствуется оператор при изготовлении той или иной детали.

Хотя в некоторых случаях (к примеру, новое оборудование, инструмент) нюансы технологических операций фрезеровщику приходится определять самостоятельно.

Если маломощный станок эксплуатируется в домашних условиях, тем более, никаких официальных подсказок под рукой, как правило, нет.

Эта статья поможет не только понять, на основе чего производится расчет режима резания при фрезеровании и выбор соответствующего инструмента, но и дает практические рекомендации, которые достаточны для обработки деталей на бытовом уровне.

Тем, кто по большей степени связан с металлами, для более детального ознакомления с нюансами фрезерования стоит обратиться к учебнику «Металлорежущие станки» – 2003 года, Черпаков Б.И., Альперович Т.А. Порядок расчета режимов резания также хорошо изложен в различных пособиях. Например, в методических рекомендациях от 2000 года (МГАУ – Колокатов А.М., Баграмов Л.Г.).

Особенность фрезерования в том, что режущие кромки вступают в прямой контакт с материалом лишь периодически. Как следствие – вибрации, ударные нагрузки и повышенный износ фрез.

Наиболее эффективным режимом считается такой, при котором оптимально сочетаются следующие параметры – глубина, подача и скорость резания без ухудшения точности и качества обработки.

Именно это позволяет существенно снизить стоимость технологической операции и повысить производительность.

Предусмотреть буквально все нюансы фрезерования невозможно.

Заготовки, подлежащие обработке, отличаются структурой, габаритами и формой; режущие инструменты – своей геометрией, конструктивным исполнением, наличием/отсутствием защитного слоя и тому подобное.

Все, что изложено по режимам резания далее, следует рассматривать всего лишь как некий ориентир. Для уточнения конкретных параметров фрезерования следует пользоваться специальными таблицами и справочными данными.

Главным образом это относится к его диаметру. В чем особенность подбора фрезы (все виды описаны здесь) по этому параметру?

- Повышение диаметра автоматически приводит к увеличению стоимости инструмента.

- Взаимозависимость двух показателей – если подача возрастает, то скорость резания падает, так как она ограничивается структурой обрабатываемой детали (см. ниже).

Рекомендация

Оптимальным считается такой диаметр фрезы, при котором его величина соответствует (или немного больше) требуемой глубине резания. В некоторых случаях за 1 проход можно выбрать стружку и более толстую, но это относится лишь к материалам, характеризующимся невысокой плотностью. Например, пенопласт или некоторые породы древесины.

Скорость резания

В зависимости от материала образца можно ориентироваться на следующие показатели (м/мин):

- древесина, термопласты – 300 – 500;

- ПВХ – 100 – 250;

- нержавейка – 45 – 95;

- бронза – 90 – 150;

- латунь – 130 – 320;

- бакелит – 40 – 110;

- алюминий и его сплавы – 200 – 420.

Рекомендуется ориентироваться на среднее значение величины. Например, если материал – алюминий, за исходную взять скорость = 300. В процессе фрезерования заготовки станет ясно, уменьшить ее или увеличить.

Простейшая формула выглядит так:

n (число оборотов) = 1000 Vc (желаемая скорость реза) / π D (диаметр фрезы).

Рекомендация

Гонять шпиндель на максимальных оборотах с точки зрения безопасности не следует. Значит, только за счет этого скорость резания уменьшится примерно на 10 – 15%. Частично компенсировать эту «потерю» можно установкой фрезы большего диаметра. Этим скорость несколько повышается.

Если подходящей под рукой нет, придется решать – тратить деньги на новый инструмент или довольствоваться теми возможностями, которые имеются у фрезерного станка. Опять-таки, все это проверяется лишь практикой работы на конкретном оборудовании, но общий смысл рекомендации понятен.

Подача

На этот параметре фрезерования следует обратить пристальное внимание!

Долговечность фрезы и качество обработки заготовки зависят от того, какой толщины слой снимается за одну проходку, то есть при каждом обороте шпинделя. В этом случае говорят о подаче на 1 (2,3) зуба, в зависимости от разновидности инструмента (фреза одно- , двух- или трехзаходная).

Рекомендуемые значения подачи «на зуб» указываются производителем инструмента. Фрезеровщик по этому пункту режима резания сталкивается с трудностями, если работает с фрезами «made in China» или какого-то сомнительного (неизвестного) происхождения.

В большинстве случаев можно ориентироваться на диапазон подачи (мм) 0,1 – 0,25. Такой режим подходит практически для всех распространенных материалов, подвергающихся обработке фрезерованием. В процессе реза станет понятно, достаточно или несколько «прибавить» (но не раньше, чем после 1-го захода).

А вот менее 0,1 пробовать не стоит, разве только при выполнении ювелирной работы с помощью микрофрез.Рекомендация

Начинать фрезерование следует с минимальной подачи – 0,1. В процессе станет понятно, насколько податлив обрабатываемый материал перед конкретной фрезой. Это исключит вероятность слома режущей кромки (зуба) и позволит поставить возможностям станка и инструмента точный «диагноз», особенно если это «чужое» оборудование.

Фрезеровка нержавеющей стали — Справочник металлиста

На предприятиях, в составе которых есть подразделения, занимающиеся поверхностной обработкой заготовок, на основе нормативных документов составляются специальные карты, которыми руководствуется оператор при изготовлении той или иной детали.

Хотя в некоторых случаях (к примеру, новое оборудование, инструмент) нюансы технологических операций фрезеровщику приходится определять самостоятельно.

Если маломощный станок эксплуатируется в домашних условиях, тем более, никаких официальных подсказок под рукой, как правило, нет.

Эта статья поможет не только понять, на основе чего производится расчет режима резания при фрезеровании и выбор соответствующего инструмента, но и дает практические рекомендации, которые достаточны для обработки деталей на бытовом уровне.

Особенность фрезерования в том, что режущие кромки вступают в прямой контакт с материалом лишь периодически. Как следствие – вибрации, ударные нагрузки и повышенный износ фрез.

Наиболее эффективным режимом считается такой, при котором оптимально сочетаются следующие параметры – глубина, подача и скорость резания без ухудшения точности и качества обработки.

Именно это позволяет существенно снизить стоимость технологической операции и повысить производительность.

Предусмотреть буквально все нюансы фрезерования невозможно.

Заготовки, подлежащие обработке, отличаются структурой, габаритами и формой; режущие инструменты – своей геометрией, конструктивным исполнением, наличием/отсутствием защитного слоя и тому подобное.

Все, что изложено по режимам резания далее, следует рассматривать всего лишь как некий ориентир. Для уточнения конкретных параметров фрезерования следует пользоваться специальными таблицами и справочными данными.

Выбор инструмента

Главным образом это относится к его диаметру. В чем особенность подбора фрезы (все виды описаны здесь) по этому параметру?

- Повышение диаметра автоматически приводит к увеличению стоимости инструмента.

- Взаимозависимость двух показателей – если подача возрастает, то скорость резания падает, так как она ограничивается структурой обрабатываемой детали (см. ниже).

Оптимальным считается такой диаметр фрезы, при котором его величина соответствует (или немного больше) требуемой глубине резания. В некоторых случаях за 1 проход можно выбрать стружку и более толстую, но это относится лишь к материалам, характеризующимся невысокой плотностью. Например, пенопласт или некоторые породы древесины.

Частота вращения фрезы

Простейшая формула выглядит так:

n (число оборотов) = 1000 Vc (желаемая скорость реза) / π D (диаметр фрезы).

Гонять шпиндель на максимальных оборотах с точки зрения безопасности не следует. Значит, только за счет этого скорость резания уменьшится примерно на 10 – 15%.

Частично компенсировать эту «потерю» можно установкой фрезы большего диаметра. Этим скорость несколько повышается. Если подходящей под рукой нет, придется решать – тратить деньги на новый инструмент или довольствоваться теми возможностями, которые имеются у фрезерного станка.

Опять-таки, все это проверяется лишь практикой работы на конкретном оборудовании, но общий смысл рекомендации понятен.