Гидрометаллургический способ получения меди

Гидрометаллургический способ получения меди

Значительная химическая активность металлов (взаимодействие с кислородом воздуха, другими неметаллами, водой, растворами солей, кислотами) приводит к тому, что в земной коре они встречаются главным образом в виде соединений: оксидов, сульфидов, сульфатов, хлоридов, карбонатов и т. д. В свободном виде встречаются металлы, расположенные в ряду напряжений правее водорода (Аg, Нg, Рt,Аu, Сu), хотя гораздо чаще медь и ртуть в природе можно встретить в виде соединений.

Минералы и черные породы, содержащие металлы и их соединения, из которых выделение чистых металлов технически возможно и экономически целесообразно, называют рудами.

Получение металлов из руд — задача металлургии.

Металлургия — это и наука о промышленных способах получения металлов из руд, и отрасль промышленности.

Любой металлургический процесс — это процесс восстановления ионов металла с помощью различных восстановителей. Суть его можно выразить так:

М n+ + ne−→M

Чтобы реализовать этот процесс, надо учесть активность металла, подобрать восстановитель, рассмотреть технологическую целесообразность, экономические и экологические факторы.

В соответствии с этим существуют следующие способы получения металлов:

• пирометаллургический;

• гидрометаллургический;

• электрометаллургический.

Пирометаллургия

Пирометаллургия — восстановление металлов из руд при высоких температурах с помощью углерода, оксида углерода (II), водорода, металлов — алюминия, магния.

Например, олово восстанавливают из касситерита SnО2, а медь — из куприта Cu2O

прокаливанием с углем (коксом):

SnО2+ 2С = Sn + 2СО ↑; Cu2O + С = 2Cu+ СО ↑

Сульфидные руды предварительно подвергают обжигу при доступе воздуха, а затем полученный оксид восстанавливают углем:

2ZnS + 302 = 2ZnО + 2SO2 ↑; ZnО + С = Zn + СО ↑

сфалерит (цинковая обманка)

Из карбонатных руд металлы выделяют также путем прокаливания с углем, т. к. карбонаты при нагревании разлагаются, превращаясь в оксиды, а последние восстанавливаются углем:

FeСO3 = FеО + СO2 ↑ ; FеО + С = Fе + СО ↑

сидерит (шпатовый железняк)

В качестве восстановителя можно применять водород или активные металлы:

1) МоO3 + ЗН2 = Мо + ЗН2O (водородотермия)

К достоинствам этого метода относится получение очень чистого металла.

2) TiO2+ 2Мg = Тi + 2МgO (магнийтермия)

ЗМnO2 + 4Аl = ЗМn + 2Аl2O3 (алюминотермия)

Чаще всего в металлотермии используют алюминий, теплота образования оксида

которого очень велика (2А1 + 1,5 O2 = Аl2O3 + 1676 кДж/моль). Электрохимический ряд напряжений металлов нельзя использовать для определения возможности протекания реакций восстановления металлов из их оксидов. Приближенно установить возможность этого процесса можно на основании расчета теплового эффекта реакции (Q), зная значения теплот образования оксидов:

Q= Σ Q1 — Σ Q 2 ,

где Q1— теплота образования продукта, Q2 -теплота образования исходного вещества.

Доменный процесс (производство чугуна):C + O2 = CO2, CO2 + C ↔ 2CO3Fe2O3 + CO = 2(Fe2Fe32)O4+ CO2(Fe2Fe32)O4+ CO= 3FeO + CO2FeO + CO= Fe + CO2

(чугун содержит до 6,67% углерода в виде зерен графита и цементита Fe3C);

Выплавка стали (0,2-2,06% углерода) проводится в специальных печах (конвертерных, мартеновских, электрических), отличающихся способом обогрева.

Продувание воздуха, обогащенного кислородом, приводит к выгоранию из чугуна избыточного углерода, а также серы, фосфора и кремния в виде оксидов.

При этом оксиды либо улавливаются в виде отходящих газов (CO2, SO2), либо связываются в легко отделяемый шлак – смесь Ca3(PO4)2 и CaSiO3. Для получения специальных сталей в печь вводят легирующие добавки других металлов.

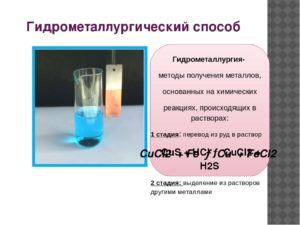

Гидрометаллургия

Гидрометаллургия — это восстановление металлов из их солей в растворе.

Процесс проходит в два этапа: 1) природное соединение растворяют в подходящем реагенте для получения раствора соли этого металла; 2) из полученного раствора данный металл вытесняют более активным или восстанавливают электролизом. Например, чтобы получить медь из руды, содержащей оксид меди СuО, ее обрабатывают разбавленной серной кислотой:

СuО + Н2SО4 = СuSO4 + Н2

Затем медь либо извлекают из раствора соли электролизом, либо вытесняют из сульфата железом:

СuSO4. + Fе = Сu + FеSO4

Таким образом, получают серебро, цинк, молибден, золото, уран.

Электрометаллургия

Электрометаллургия — восстановление металлов в процессе электролиза растворов или расплавов их соединений.

Этим методом получают алюминий, щелочные металлы, щелочноземельные металлы. При этом подвергают электролизу расплавы оксидов, гидроксидов или хлоридов.

Примеры:

а) NaCl (электролиз расплава) → 2Na + Cl2

б) CaCl2 (электролиз расплава) → Ca + Cl↑в) 2Al2O3(электролиз расплава) → 2Al + 3O2↑г) 2Cr2(SO4) + 6H2O(электролиз) → 4Cr↓ + 3O2↑ +6H2SO4д) 2MnSO4 + 2H2O (электролиз) → 2Mn↓ + O2↑+2H2SO4

е) FeCl2(электролиз раствора) → Fe↓ + Cl2↑

Производство меди

Для получения меди применяют медные руды, а также отходы меди и её сплавы. В рудах содержится 1 – 6% меди. Руду, содержащую меньше 0,5% меди, не перерабатывают, так как при современном уровне техники извлечение из неё меди нерентабельно.

В рудах медь находится в виде сернистых соединений (CuFeS2 – халько-пирит, Cu2S – халькозин, CuS – ковелин), оксидов (CuO, CuO) и гидрокарбонатов [CuCO3·Cu(OH)2,2CuCO3·Cu(OH)2]

Пустая порода руд состоит из пирита (FeS2), кварца (SiO2), различных соединений содержащих Al2O3, MgO, CaO, и оксидов железа.

В рудах иногда содержится значительные количества других металлов (цинк, золото, серебро и другие).

Известны два способа получения меди из руд:

- гидрометаллургический;

- пирометаллургический.

Гидрометаллургический не нашел своего широкого применения из-за невозможности извлекать попутно с медью драгоценные металлы.

Пирометаллургический способ пригоден для переработки всех руд и включает следующие операции:

- подготовка руд к плавке;

- плавка на штейн;

- конвертирование штейна;

- рафинирование меди.

Подготовка руд к плавке

Подготовка руд заключается в проведении обогащения и обжига. Обогащение медных руд проводят методом флотации. В результате получают медный концентрат, содержащий до 35% меди и до 50% серы.

Концентраты обжигают обычно в печах кипящего слоя с целью снижения содержания серы до оптимальных значений. При обжиге происходит окисление серы при температуре 750 – 800 °С, часть серы удаляется с газами.

В результате получают продукт, называемый огарком.

Плавку на штейн

Плавку на штейн ведут в отражательных или электрических печах при температуре 1250 – 1300 °С. В плавку поступают обожженные концентраты медных руд, в ходе нагревания которых протекают реакции восстановления оксида меди и высших оксидов железа

6CuO + FeS = 3Cu2O + FeO + SO2

FeS + 3Fe3O4 + 5SiO2 = 5(2FeO·SiO2) + SO2

В результате взаимодействия Cu2O с FeS образуется Cu2S по реакции:

Cu2O + FeS = Cu2S + FeO

Сульфиды меди и железа, сплавляясь между собой, образуют штейн, а расплавленные силикаты железа, растворяя другие оксиды, образуют шлак. Штейн содержит 15 – 55% Cu; 15 – 50% Fe; 20 – 30% S. Шлак состоит в основном из SiO2, FeO, CaO, Al2O3.

Штейн и шлак выпускают по мере их накопления через специальные отверстия.

Конвертирование штейна

Конвертирование штейна осуществляется в медеплавильных конвертерах (рисунок 44) путем продувки его воздухом для окисления сернистого железа, перевода железа в шлак и выделения черновой меди.

Конвертеры имеют длину 6 – 10 м и наружный диаметр 3 – 4 м. Заливку расплавленного штейна, слив продуктов плавки и удаление газов осуществляют через горловину, расположенную в средней части корпуса конвертера. Для продувки штейна подается сжатый воздух через фурмы, расположенные по образующей конвертера.

В одной из торцевых стенок конвертера расположено отверстие, через которое проводится пневматическая загрузка кварцевого флюса, необходимого для удаления железа в шлак.

Процесс продувки ведут в два периода. В первый период в конвертер заливают штейн и подают кварцевый флюс.

Производство меди

Для получения меди применяют медные руды, а также отходы меди и её сплавы. В рудах содержится 1 – 6% меди. Руду, содержащую меньше 0,5% меди, не перерабатывают, так как при современном уровне техники извлечение из неё меди нерентабельно.

В рудах медь находится в виде сернистых соединений (CuFeS2 – халько-пирит, Cu2S – халькозин, CuS – ковелин), оксидов (CuO, CuO) и гидрокарбонатов [CuCO3·Cu(OH)2,2CuCO3·Cu(OH)2]

Пустая порода руд состоит из пирита (FeS2), кварца (SiO2), различных соединений содержащих Al2O3, MgO, CaO, и оксидов железа.

В рудах иногда содержится значительные количества других металлов (цинк, золото, серебро и другие).

Известны два способа получения меди из руд:

- гидрометаллургический;

- пирометаллургический.

Гидрометаллургический не нашел своего широкого применения из-за невозможности извлекать попутно с медью драгоценные металлы.

Пирометаллургический способ пригоден для переработки всех руд и включает следующие операции:

- подготовка руд к плавке;

- плавка на штейн;

- конвертирование штейна;

- рафинирование меди.

Рафинирование меди

Для получения меди необходимой чистоты черновую медь подвергают огневому и электролитическому рафинированию. При этом, помимо удаления примесей можно извлекать также благородные металлы.

При огневом рафинировании черновую медь загружают в пламенную печь и расплавляют в окислительной атмосфере. В этих условиях из меди удаляются в шлак те примеси, которые обладают большим сродством к кислороду, чем медь.

Для ускорения процесса рафинирования в ванну с расплавленной медью подают сжатый воздух. Большинство примесей в виде оксидов переходят в шлак (Fe2O3, Al2O3, SiO2), а некоторые примеси при рафинировании удаляются с газами. Благородные металлы при огневом рафинировании полностью остаются в меди.

Кроме благородных металлов в меди в небольших количествах присутствуют примеси сурьмы, селена, теллура, мышьяка. После огневого рафинирования получают медь чистотой 99 – 99,5%.

Для удаления этих примесей, а также для извлечения золота и серебра медь подвергают электролитическому рафинированию.

Находящиеся в меди примеси благородных металлов выпадают на дно ванны в виде остатка (шлама). После электролитического рафинирования получают медь чистотой 99,95 – 99,99%.

Pereosnastka.ru

Металлургия меди

Категория:

Производство черных и цветных металлов

Металлургия меди

Медные руды. Медные руды делятся на две основные группы: сульфидные руды, в состав которых медь входит в форме соединения с серой, и окисленные руды, в которые медь входит в форме окислов.

Медь изредка встречается в виде самородной металлической меди (99,9% Си) в смеси с пустой породой. Однако руды с самородной медью очень редки (лишь около 5% всех мировых месторождений меди), и в промышленности их значение невелико.

Сульфиды составляют около 80% всех мировых месторождений меди. Наиболее распространенные сульфидные руды, содержащие халькозин (медный блеск) Cu2S, халькопирит (медный колчедан) CuFeS2, борнит Cu3FeS3, ковеллин CuS.

Среднее содержание меди в промышленных рудах 1—2% минимальное 0,5%; руды, содержащие 3% меди и выше, считаются богатыми.

В состав пустой породы руд входят кварц, глинозем, барит, кальцит и различные силикаты.

В Советском Союзе основные месторождения медных руд находятся на Трале, в Казахстане, в Закавказье и Узбекистане.

Производство меди.

В настоящее время существует два способа переработки медных руд:1) пирометаллургический способ — непосредственная плавка руд или плавка концентрата (продукта обогащения руды);

2) гидрометаллургический способ, при котором руда обрабатывается растворителем, переводящим медь в раствор и не действующим на другие составляющие руды; медь из растворов осаждается путем электролиза или химическим способом.

Переработка медных руд способом непосредственной плавки требует очень большого расхода топлива и флюсов, поэтому она невыгодна.

В настоящее время основная масса меди (до 80%) добывается плавкой медного концентрата (продукта обогащения руды), полученного путем флотации (разделения мелких частиц руды и пустой породы в результате их различной смачиваемости).

Медные концентраты подвергают окислительному обжигу и затем порошкообразные продукты обжига плавят в пламенных отражательных или электрических печах.

Иногда концентраты брикетируют или спекают, тогда их плавят в штахтных печах.В результате плавки получают два жидких несмешивающихся продукта: внизу, на поду печи, штейн, поверх его — шлак, в который переходит вся пустая порода и значительная часть железа.

Таким образом, в основе пирометал-лургического способа лежит разделение жидких фаз.

Штейн представляет сложный расплав, содержащий сульфиды меди и железа (80—90%), шлак (4—5%) и сульфиды других металлов (никеля, свинца, цинка).

Переработка штейнов осуществляется в конвертерах, где через жидкий штейн продувают воздух, в результате чего сера выгорает, а железо переходит в шлак. Продуктами этой переработки являются черновая медь и конвертерный шлак.

Черновая медь содержит 98,5—99,5% меди и до 1,5% различных примесей (никель, сурьма, сера, железо кобальт, алюминий, кислород и др., а также серебро и золото). Она подвергается огневому и электролитическому рафинированию.

Такова общая схема производства меди. Ознакомимся теперь с отдельными операциями этого процесса.

Прежде всего медную руду подвергают обогащению способом флотации с целью удаления большей части пустой породы и получения медного концентрата.

К измельченной (до зерен размером 0,05—0,5 мм) руде добавляют маслянистые вещества (минеральные и растительные масла), при этом крупинки сернистой меди покрываются масляной пленкой, что способствует последующему отделению их от пустой породы.

Подготовленная руда из бункера поступает в камеру флотационной машины (рис. 1).

К машине, наполненной водой, по трубе 8 непрерывно подается воздух, который через отверстия в дне и ткань, покрывающую дно, поступает в ванну, и, встречая крупинки сернистой меди с масляными оболочками, покрывает их, в результате чего образуется пена, называемая пульпой.Пустая порода смачивается водой, оседает, собирается в нижней части машины и по мере накопления удаляется через отверстие. Вода подается по трубе. Пульпу выпускают через слив (показан пунктиром), а затем обезвоживают и сушат; при этом получают медный концентрат с большим содержанием меди (15-20%), чем в руде.

Рис. 1. Схема флотационной машины для обогащения медных руд

Медный концентрат подвергается обжигу с целью окисления железа, уменьшения содержания серы и удаления мышьяка, сурьмы и других примесей. Обжиг обеспечивает при последующей плавке получение штейна с достаточно высоким содержанием меди

В настоящее время обжиг осуществляется в многоподовых печах с механическим перегре-банием и в печах «кипящего слоя».

Печь с механическим перегре-банием имеет форму цилиндра диаметром 6—7 м и высотой 9— 10 м. Рабочее пространство печи разделено по высоте на отделения арочными перекрытиями из огнеупорного (шамотного) кирпича, причемобразуется несколько внутренних подов и один наружный.

Различные печи имеют 7, 10, 12 подов.

На рис. 2 приведена схема семиподовой обжиговой печи. В центральной части печи проходит медленно вращающийся полый стальной вал, к которому на уровнях каждого отделения прикреплено по два перегревателя с гребками. Воздух, необходимый для процесса, поступает в печь через центральный вал перегре-бателя и гребки. Зажигание шихты при пуске печи производится с помощью форсунок.

Шихта загружается на просушивающий верхний под, где высушивается и при помощи перегребателей постепенно подводится к загрузочным отверстиям, через которые поступает на первый под, там перегребается и через отверстия попадает на второй под и т. д.

Рис. 2. Схема многоподовой печи для обжига медной руды

Количество удаленной в результате окисления серы в зависимости от состава шихты, ее измельченности и других причин составляет от 30 до 75%.

Реакции окислительного обжига протекают с выделением большого количества теплоты, поэтому в большинстве случаев обжиг производится без затраты топлива.Отходящие газы содержат 4—7% сернистого ангидрида (S02), который частично окисляется до S03 и используется для получения серной кислоты. Обожженный концентрат называют огарком.

Производительность многоподовых обжиговых печей составляет 250—350 т шихты в сутки.

В последние годы распространяется новый высокопроизводительный метод обжига концентратов — «в кипящем слое». На рис. 3 приведена схема печи для обжига «в кипящем слое». Измельченный концентрат через отверстие поступает в рабочее пространство печи. Воздух в рабочее пространство подается через отверстие, воздушную камеру и насадки.

Регулированием давления воздуха достигают такого положения, что зерна концентрата, поступающие в рабочее пространство, не падают на подину и не поднимаются вверх, а подхватываются током воздуха и находятся во взвешенном состоянии. Поэтому в нижней части рабочего пространства образуется слой, похожий на кипящую вязкую жидкость.

Этот слой называют «кипящим слоем», «взвешенным слоем», «вихревым слоем», и. т. п. Каждое зерно концентрата висит в воздухе и со всех сторон омывается им, поэтому окисление протекает значительно быстрее, чем в многоподовых печах, где зерна концентрата большую часть времени лежат слоем на поду печи и соприкосновение с кислородом воздуха имеют лишь верхние зерна.

Обожженный концентрат (огарок) самотеком пересыпается через порог и выдается из печи для дальнейшей переработки.

Рис. 3. Схема обжига «в кипящем слое»

Рис. 4. Схема отражательной печи для плавки штейна

Для нагрева отражательных печей используют мазут, природный газ, угольную пыль.

Загруженная шихта поступает в зону высоких температур (1400— 1500°) и сразу плавится.

Главные реакции процесса определяются сульфидами Cu2S, FeS и окислами Fe203 и SiOa, составляющими основную массу огарка.

Температура, нужная для образования шлака, составляет около 1100°, а для образования штейна 800—900°, поэтому тепловой режим печи определяется в первую очередь условиями шлакообразования.

Средняя суточная производительность современной отражательной печи колеблется в пределах от 700 до 2000 т твердой шихты при плавке обожженного концентрата. Иногда в отражательные печи загружаютнеобожженный концентрат, что приводит к уменьшению их производительности примерно в 2 раза.

Переработка медных штейнов на черновую медь производится в специальных конвертерах, в которых через жидкий штейн продувают воздух.

Наибольшее распространение имеют горизонтальные конвертеры (фиг. 5), устанавливаемые на роликах, Конвертер с помощью механизмов наклоняют для выпуска шлака и черновой меди. Заливку штейна производят через горловину. В огнеупорной магнезитовой футеровке имеются фурмы, через которые в рабочее пространство под давлением 0,8—1,2 ати подается воздух.

Рис. 5. Конвертер для получения черновой меди; а разрез; 6 г— общий вид

Приведенные реакции и их последовательность показывают, что железо и сера имеют большее сродство к кислороду, чем медь, которая поэтому энергично окисляется лишь во втором периоде плавки.

Производительность современных конвертеров от 30 до 75 т черновой меди за операцию.

Длительность процесса бессемерования медных штейнов составляет в среднем 10—12 час., но может доходить и до двух суток, что обусловлено наличием в штейнах большого количества серы и железа (до 80% по весу), которые в процессе бессемерования должны быть окислены.

Процесс идет за счет теплоты реакций окисления серы и железа. Эта теплота обеспечивает поддержание в конвертере температуры в первый период в пределах 1250—1350°,

Огневое рафинирование черновой меди производят для удаления различных примесей, ухудшающих механические свойства и электропроводность меди.Процесс огневого рафинирования протекает на поду отражательной печи (подобной печи для плавки на штейн), где черновая медь подвергается окислению воздухом, который вдувают через железные трубы в жидкую медь. Образующаяся при этом закись меди окисляет находящиеся в меди примеси, всплывающие в шлак.

В дальнейшем раскисление меди (восстановление избытка закиси меди) производят обугленными деревянными шестами при перемешивании ванны (что способствует выделению из ванны растворенных газов), а также древесным углем, засыпаемым на поверхность ванны.

В печь загружают твердую или жидкую конвертерную медь. Емкость современных рафинировочных печей достигает 250—400 т меди.

Продолжительность рафинирования при загрузке в печь твердой меди составляет 16—26 час., а при загрузке жидкой меди — 10—14 час.

Электролитическое рафинирование меди производят с целью получения наиболее чистой меди (99,9% Си и выше) и попутного извлечения золота и серебра, которые почти всегда содержатся в конвертерной меди и при огневом рафинировании полностью остаются в меди. В настоящее время электролитическому рафинированию подвергают около 95% всей производимой в нашей стране меди.

Для электролитического рафинирования медь после огневого рафинирования отливают в анодные плиты. Последние помещают на специальных “подвесках в электролитической ванне, заполненной вод. ным раствором медного купороса с серной кислотой (около 200 г/л).

Между анодными плитами в ванне находятся тонкие (0,6—0,7 мм) листы из чистой меди — катоды для осаждения на них электролитической меди.

При включении ванны в электрическую цепь медь анодов растворяется в электролите и осаждается на катодах, а благородныеметаллы и некоторые другие (например, селен, теллур) выпадают в шлам (осадок на дне ванны). Плотность тока, применяемого для электролитического рафинирования, составляет 100—200 а на 1 ж2 катодной поверхности.

Напряжение ванны 0,3—0,35 в. Средний выход шлама составляет 0,2—0,5% от веса анодов. Шлам медного электролиза собирают и подвергают дальнейшей переработке с целью извлечения золота, серебра и других ценных металлов.

Продолжительность растворения анодов составляет в среднем 20—30 суток. Расход электроэнергии на тонну катодной меди 200—300 квт-ч.

По семилетнему плану (1959—1965 гг.) производство рафинированной меди увеличивается в 1,9 раза.

Реклама:

Металлургия алюминия, магния и титана

Способы производства меди

В настоящее время разработано несколько способов получения меди. Основными являются:

- пирометаллургия;

- гидрометаллургия;

- электролиз.

Наибольшее количество производится с применением первого способа. С его помощью получают практически 90% всего металла. Он достаточно трудоёмкий и продолжительный.

Технология производства меди этим способом включает несколько этапов, которые осуществляют обогащение поступающего материала, последовательное получение готового материала.

Каждый из этапов содержит строгую последовательность технологических задач. Обычно завод по производству меди выполняет весь комплекс операций.

Для получения так называемой катодной меди используется третий способ. Полностью этот способ называется – электролитическое рафинирование с последующим осаждением готового продукта на поверхности металлических пластин.

Стадии пирометаллургического производства меди

Данный способ эффективно применяется для переработки руды с различным содержанием меди. Он состоит из следующей последовательности действий:

- подготовки (обогащения)добытого сырья;

- непосредственной плавки на штейн;

- конвертирования полученного штейна;

- окончательного рафинирования.

Каждый технологический процесс осуществляется с применением необходимых методов обработки.Для выделения черновой меди производят так называемую продувку. Далее медь помещают в формы или разливают на плиты. Она остаётся загрязнённой различными примесями и не обладает свойствами чистой меди.

Сущность процесса заключается в подаче под давлением воздуха через жидкий расплав медного штейна. Она производится в специальных конвертерах, которые могут располагаться вертикально или горизонтально. В дальнейшем обогащённые концентраты медных руд поступают на конечную переработку.

Первоначально в добытой руде содержание меди не превышает шести процентов. Для производства меди с наилучшей эффективностью необходимо произвести обогащение добытой руды.Это производство предназначено для получения концентрата, в котором будет содержаться меди более 10%. В отдельных случаях его удаётся довести до 35%.

Основным способом обогащения сульфидных медно-никелевых руд является флотация. Для повышения эффективности обогащения предварительно проводят операцию магнитной сепарации. Она способствует выделению пирротина в самостоятельный концентрат. Возможность проведения магнитной сепарации обусловлена относительно высокой магнитной восприимчивостью пирротина.Сам процесс включает следующие операции:

- предварительное дробление и последующий размол на мелкие частицы (он проводится до момента получения зерен не более 0,05÷0,5 мм);

- флотационное обогащение, которое основано на обработке несмачивающихся частиц руды совместно с пузырьками продуваемого воздуха при подъёме их вверх в виде пены (для эффективности процесса добавляется масло), пустая порода, смачиваясь опускается вниз.

После получения обогащённого материала приступают к следующему этапу.

Обжиг

Пирометаллургия определяет два типа обжигового процесса. Первый заключается в так называемом окислительном обжиге. В нём производят частичное окисление сульфидов медных концентратов.

Данный процесс протекает в одном из трёх режимов: кинетическом, диффузионном и промежуточном.

Каждый из них характеризуется величиной скорости протекания кристаллохимического превращения и значением коэффициента диффузии.

Правильный выбор этих параметров позволяет значительно понизить содержание серы, получить штейн требуемой концентрации. Такой обжиг производят в специальных агрегатах. Они называются обжиговые печи.

С их помощью удаётся понизить содержание влаги до пяти процентов и одновременно уменьшить содержание серы.

Современная схема этого процесса предполагает проводить его в кипящем слое или во взвешенном состоянии.

Второй способ предполагает проведение нагрева до температуры, активирующей окисление сульфида серы. Высшие фракции проходят стадию диссоциации. Низшие фракции подвергаются окислению незначительно.

Выбор оптимальной температуры для этого процесса зависит от следующих условий:

- параметров процесса сжигания топлива;

- характеристик теплообмена;

- качества изоляционных свойств печи (её стойкость футеровки);

- характеристик теплообмена самого перерабатываемого материала.

Наиболее популярным считается метод обжига медного концентрата в многоподовых печах. В них одновременно осуществляется механическое перемешивание загруженной смеси. Наибольшая эффективность технологического процесса проявляется в печах десятиподовой конструкции.

В таких печах не только наиболее эффективно удаляется сера, но и качественно перемешивается концентрат введёнными добавками и флюсами. В этом случае такая печь исполняет роль смесительного аппарата. В печи поддерживается температура в интервале от 450 до 500 градусов.

Состав загружаемой смеси и качество обжига (десульфуризации) зависит от оптимальности выбранных параметров.

Кроме этого метода существует обжиг готовых концентратов в кипящем слое. Для его реализации используются специальные агрегаты способные создавать такие условия. Их сложная и дорогостоящая конструкция существенно ограничивает их применение.

Плавка на штейн

Основными составляющими в сырье для получения штейна являются сульфиды двух металлов: железа и меди. В его составе присутствуют оксиды различных металлов, например, алюминия, кальция.

Проведение процесса плавки позволяет получить два продукта в жидком виде. Одним является штейн, в котором концентрируется медь. Она переходит туда из оксидов шихты. Вторым получается шлак.

В нём сохраняются остальные соединения.

Сырьём для выплавки служит подготовленный концентрат. Его смешивают с флюсом. Они должны стимулировать протекание этого процесса. Такими добавками служат известняк или кварц. Сплав штейн получают несколькими способами. Для этого используют отражательные, шахтные и электродуговые печи.

Наибольшую популярность получил технологический процесс плавки в отражательных печах.Они имеют следующие геометрические размеры: длиной до сорока метров, ширина не превышает десяти метров и максимальная высота от пода до свода должна быть не более четырёх с половиной метров.Под печи, опирается на оборудованный фундамент. Его изготавливают несколькими способами. Может применяться специальный динасовый кирпич, или наваривают из кварцевого песка. Наиболее оптимальной толщиной пода считается размер от 0,6 метра до 1,5 метров.

Стены изнутри выкладывают магнезитохромитовым кирпичом. Свод изготавливают арочным распорно-трапециевидной формы. Для извлечения готового штейна готовят специальные шпуры. После завершения операции выгрузки они закрываются глиняной пробкой.

В некоторых конструкциях для выгрузки устанавливают специальные сифонные устройства.

Рафинирование с использованием катодной меди

Процесс рафинирования предназначен для выделения чистой меди из различных добавок и примесей. В современной промышленности экономически целесообразным считается проведение этого процесса в два этапа. Первый заключается в температурном рафинировании, второй в электролитическом. Второй способ осуществляется с применением катодной меди.

Проведение электролитического рафинирования позволяет решить две задачи:

- Глубокую очистку от примесей.

- Обеспечение высокой электропроводности.

В зависимости от состава сырья в отдельных случаях удаётся получить сопутствующие металлы (серебро, селен и даже золото). Сам технологический процесс протекает в специальных ваннах длиной до 5 метров и глубиной до 1,5 метров. Стенки таких ванн обработаны кислотостойкими материалами. Над ванной создаётся система крепления, к которой закрепляют катоды.

В качестве катодов используют плоские пластины, изготовленные из чистой меди. Одна пластина исполняет роль катода, вторая – анода. Ванна заполняется электролитом. В качестве электролита применяется серная кислота (H2SO4)в которой растворён сульфат меди(CuSO4). К этим катодам подаётся невысокое напряжение величиной 0,4 В.

После замыкания цепи начинается процесс электролитического растворения анода. Под воздействием разности потенциалов ионы меди с анода переходят на катод, оседая на нём в виде чистой меди. Электролит периодически обновляют. Это необходимо, так как в его составе образуются растворы металлов, замедляющие процесс электролиза. Кроме этого на дне ванны накапливается осадок называемый шлам.

Его также периодически выгружают. На современных предприятиях полное растворение анода происходит в течение 30 суток.

Последовательность выгрузки производится с интервалом от шести до двенадцати суток. Процесс электролиза достаточно электрозатратен. Для получения одной тонны чистой меди необходимо обеспечить мощность до 350 кВт.

Полученные катоды направляются для дальнейшей переработки. В итоге получают отдельные слитки или заготовки заданной формы. Плавка катодов производится в отражательных или печах шахтного типа.

Создание температуры при которой плавятся катоды осуществляется сжиганием природного газа, с использованием электродуговых или индукционных установок. Полученная медь разливается по готовым формам. Для получения проволоки её помещают в так называемые вайербасы.

Весь процесс происходит на установках непрерывной или полунепрерывной разливки.

Производство меди в России и мире

По данным аналитических агентств Российская Федерация уверенно занимает пятую позицию среди стран, занимающихся добычей и получением чистой меди. Производство меди в России в среднем за год составляет 860 тысяч тонн.

Основу современной структуры производства меди составляют три крупных холдинга: ОАО «ГМК» Норильский никель» («Норникель»), ООО «УГМКХолдинг» (УГМК) и ЗАО «Русская медная компания» (РМК). Эти компании осуществляют полный цикл производства от добычи руды до изготовления готовых слитков, проката и проволоки.

В каждый холдинг входит несколько предприятий, оснащённых самыми совершенными технологиями производства. Благодаря динамическому развитию в прошлом году удалось повысить производство меди на семь процентов.

Мировое производство меди достаточно консолидировано. Почти 35% этого металла производиться пятью крупнейшими компаниями. К ним относятся:

- Codelco (Чили).

- Freeport-McMoRan (США).

- Glencore (Швейцария).

- BHP Billiton (Австралия).

- Southern Copper (Мексика).

Эти компании почти 80% меди получают из первичного сырья (то есть осуществляют полный цикл переработки) и 20% производят в результате переработки поступающего лома. В Европе наиболее крупными производителями меди являются: Польша, Португалия и Болгария. Каждый завод способен осуществлять выпуск широкого ассортимента медной продукции.

Несмотря на современный кризис, медь по-прежнему остаётся востребованным металлом. Одним из серьёзных недостатков, присущих этому производству являются экологические проблемы. Оценка выбросов на медеплавильных заводах показали высокий уровень загрязнения окружающего воздуха.

В его составе присутствует большое количество вредных для здоровья химических соединений (кадмия, ртути, мышьяка, свинца, оксидов азота и углерода).

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Обогащение

Схема обогащения руды

На первом этапе производства необходимо подготовить руду, которую доставляют на обогатительные комбинаты прямо с карьера или шахты. Часто встречаются большие куски породы, которые предварительно нужно измельчить.

Происходит это в огромных дробильных агрегатах. После дробления получается однородная масса, с фракцией до 150 мм. Технология предварительного обогащения:

- в большую емкость засыпается сырье и заливается водой;

- затем добавляется кислород под давлением, чтобы образовалась пена;

- частицы металла прилипают к пузырькам и поднимаются наверх, а пустая порода оседает на дне;

- далее, медный концентрат отправляется на обжиг.

Медь — свойства, характеристики свойства

Медь – это пластичный золотисто-розовый металл с характерным металлическим блеском. В периодической системе Д. И. Менделеева этот химический элемент обозначается, как Сu (Cuprum) и находится под порядковым номером 29 в I группе (побочной подгруппе), в 4 периоде.

Латинское название Cuprum произошло от имени острова Кипр. Известны факты, что на Кипре ещё в III веке до нашей эры находились медные рудники и местные умельцы выплавляли медь. Купить медь можно в комании «КУПРУМ».

По данным историков, знакомству общества с медью около девяти тысячелетий. Самые древние медные изделия найдены во время археологических раскопок на местности современной Турции.

Археологи обнаружили маленькие медные бусинки и пластинки для украшения одежды. Находки датируются рубежом VIII-VII тыс. до нашей эры.

Из меди в древности изготавливали украшения, дорогую посуду и различные инструменты с тонким лезвием.

Великим достижением древних металлургов можно назвать получение сплава с медной основой – бронзы.

1. Физические свойства

На воздухе медь приобретает яркий желтовато-красный оттенок за счёт образования оксидной плёнки. Тонкие же пластинки при просвечивании зеленовато-голубого цвета. В чистом виде медь достаточно мягкая, тягучая и легко прокатывается и вытягивается. Примеси способны повысить её твёрдость.

Высокую электропроводность меди можно назвать главным свойством, определяющим её преимущественное использование. Также медь обладает очень высокой теплопроводностью. Такие примеси как железо, фосфор, олово, сурьма и мышьяк влияют на базовые свойства и уменьшают электропроводность и теплопроводность. По данным показателям медь уступает лишь серебру.

Медь обладает высокими значениями плотности, температуры плавления и температуры кипения. Важным свойством также является хорошая стойкость по отношению к коррозии. К примеру, при высокой влажности железо окисляется значительно быстрее.

Медь хорошо поддаётся обработке: прокатывается в медный лист и медный пруток, протягивается в медную проволоку с толщиной, доведённой до тысячных долей миллиметра. Этот металл является диамагнетиком, то есть намагничивается против направления внешнего магнитного поля.

2. Химические свойства

Медь является сравнительно малоактивным металлом. В нормальных условиях на сухом воздухе её окисления не происходит. Она легко реагирует с галогенами, селеном и серой. Кислоты без окислительных свойств не оказывают воздействия на медь.

С водородом, углеродом и азотом химических реакций нет. На влажном воздухе происходит окисление с образованием карбоната меди (II) – верхнего слоя платины.

Медь обладает амфотерностью, то есть в земной коре образует катионы и анионы.

В зависимости от условий, соединения меди проявляют кислотные или основные свойства.

Способы получения меди

В природе медь существует в соединениях и в виде самородков. Соединения представлены оксидами, гидрокарбонатами, сернистыми и углекислыми комплексами, а также сульфидными рудами. Самые распространённые руды — это медный колчедан и медный блеск. меди в них составляет 1-2%. 90% первичной меди добывают пирометаллургическим способом и 10% гидрометаллургическим.

1. Пирометаллургический способ включает в себя такие процессы: обогащение и обжиг, плавка на штейн, продувка в конвертере, электролитическое рафинирование.

Обогащают медные руды методом флотации и окислительного обжига.

Сущность метода флотации заключается в следующем: частицы меди, взвешенные в водной среде, прилипают к поверхности пузырьков воздуха и поднимаются на поверхность.

Метод позволяет получить медный порошкообразный концентрат, который содержит 10-35% меди.

Окислительному обжигу подлежат медные руды и концентраты со значительным содержанием серы. При нагреве в присутствии кислорода происходит окисление сульфидов, и количество серы снижается почти в два раза. Обжигу подвергаются бедные концентраты, в которых содержится 8-25% меди. Богатые концентраты, содержащие 25-35% меди, плавят, не прибегая к обжигу.Следующий этап пирометаллургического способа получения меди – это плавка на штейн. Если в качестве сырья используется кусковая медная руда с большим количеством серы, то плавку проводят в шахтных печах. А для порошкообразного флотационного концентрата применяют отражательные печи. Плавка происходит при температуре 1450 °С.

В горизонтальных конвертерах с боковым дутьём медный штейн продувается сжатым воздухом для того, чтобы произошли процессы окисления сульфидов и феррума. Далее образовавшиеся окислы переводят в шлак, а серу в оксид. В конвертере образуется черновая медь, которая содержит 98,4-99,4% меди, железо, серу, а также незначительное количество никеля, олова, серебра и золота.

Черновая медь подлежит огневому, а далее электролитическому рафинированию. Примеси удаляют с газами и переводят в шлак. В результате огневого рафинирования образуется медь с чистотой до 99,5%. А после электролитического рафинирования чистота составляет 99,95%.

2. Гидрометаллургический способ заключается в выщелачивании меди слабым раствором серной кислоты, а затем выделении металлической меди непосредственно из раствора. Такой способ применяется для переработки бедных руд и не допускает попутного извлечения драгоценных металлов вместе с медью.

Применение меди

Благодаря ценным качествам медь и медные сплавы используются в электротехнической и электромашиностроительной отрасли, в радиоэлектронике и приборостроении.

Существуют сплавы меди с такими металлами, как цинк, олово, алюминий, никель, титан, серебро, золото. Реже применяются сплавы с неметаллами: фосфором, серой, кислородом.

Выделяют две группы медных сплавов: латуни (сплавы с цинком) и бронзы (сплавы с другими элементами).

Медь обладает высокой экологичностью, что допускает её использование в строительстве жилых домов. К примеру, медная кровля за счёт антикоррозионных свойств, может прослужить больше ста лет без специального ухода и покраски.

Медь в сплавах с золотом используется в ювелирном деле. Такой сплав увеличивает прочность изделия, повышает стойкость к деформированию и истиранию.

Для соединений меди характерна высокая биологическая активность. В растениях медь принимает участие в синтезе хлорофилла. Поэтому её можно увидеть в составе минеральных удобрений. Недостаток меди в организме человека может вызвать ухудшение состава крови. Она есть в составе многих продуктов питания.

К примеру, этот металл содержится в молоке. Однако важно помнить, что избыток соединений меди может вызвать отравление. Именно поэтому нельзя готовить пищу в медной посуде. Во время кипячения в пищу может попасть большое количество меди.

Если же посуда внутри покрыта слоем олова, то опасности отравления нет.

В медицине медь используют, как антисептическое и вяжущее средство. Она является компонентом глазных капель от конъюнктивита и растворов от ожогов.