Искусственное старение стали

Старение металла

Старение металла – это процессы, протекающие внутри металла и вызывающие изменения физических и механических свойств, внутренней структуры. Проистечение данных процессов может происходить естественным путем (при большой длительности по времени и температуре, приближенной к 20°С) и искусственным воздействием (термообработкой и пластическим деформированием).

Старение металла

Процесс старения

Старение в качестве температурной обработки используется как заключительная операция. Применима к тем металлам и сплавам, у которых пресыщенный твердый раствор может выделять избыточный компонент и самопроизвольно распадаться.

После проведения процедуры старения у металла увеличиваются твердость с прочностью, но при этом снижаются вязкость с пластичностью, но эти значения сохраняются на протяжении срока работы.

Старение стали производится для изменения внутренней структуры после закалки. Полученный твердый раствор феррита пресыщенный углеродом и азотом при нагревании распадается. В зависимости от количества содержания углерода в сплаве внутренняя структура может приобретать форму:

- дискообразную (в виде тонких пластинок);

- сферическую;

- кубическую;

- игольчатую.

Искусственное старение металла (термообработка) применяется к тем сплавам, в которых растворяемость одного элемента в твердом состоянии значительно снижена. Это проявляется при снижении температуры.

Во время искусственного старения в сталях с низким содержанием углерода, не выше 0,05%, распадается пресыщенный твердый альфа раствор. При этом выделяются избыточные фазы. Такая метаморфоза приводит к тому, что снижается пластичность, но приводит к увеличению твердости и прочности.

Модель Орована

На рисунке показана модель Орована, которая иллюстрирует перемещение дислокаций. Максимального эффекта добиться возможно при естественном старении, но время затраченное на это будет значительным. Увеличить скорость протекания процесса можно искусственным старением, но при этом прочностные характеристики будут снижены.

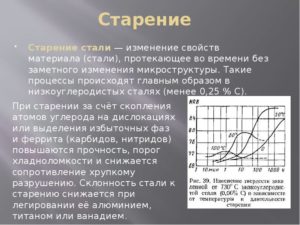

Твердость в зависимости от времени старения

На графике отчетливо видно, что сокращение времени старения не позволяет получить высокую твердость.Течение процесса старения во многом зависит от углерода и азота. Особенно это заметно в малоуглеродистых сталях. Азот с уменьшением температуры начинает хуже растворятся в альфа железе.

Например, при температуре 590°С растворенного азота содержится 0,1%, но уже при 20°С его содержание снижается до 0,004%. При старении альфа раствор выделяет нитриды.

Поэтому влияние азота менее выражено по сравнению с тем же углеродом при температурном воздействии.

При увеличении углерода в сталях увеличивается эффект изменения структуры, получаемый при термическом воздействии. Объем углерода, максимум которого может раствориться в альфа железе составляет 0,02-0,04%. При таком содержании закаленное изделие, подвергнутое естественному старению обладает твердостью в полтора раза выше чем после отжига.

Старение – это основной способ увеличения прочности жаропрочных сплавов (с высоким содержанием никеля). В эту же группу относятся сплавы на основе алюминия, меди, магния. Кроме того, измененная структура вышеперечисленных металлов и сплавов придает им коэрцитивную силу.

Алюминиевые и алюминисто-медные сплавы подвергаются деструкции при различных температурах (свыше 100°С) из-за различия в температуре распада структуры разных металлов. Так выделяют низкотемпературное и высокотемпературное изменение структуры.Распад твердого раствора проходит по двум путям. В первом случае это образование и рост частиц фазы идет по всему объему. Во втором случае распад прерывистый (ячеистый). Во время него ячейки растут колониями. У колоний структура ячеистая, а рост идет от границы зерна и движется во внутрь, уменьшая размер.

Механическое и термическое старение

Существует два вида старения металла: термическое и механическое. Рассмотрим каждый из них более подробно.

Термическое старение

Фаза упрочняющая металл во время термического воздействия происходит в точке максимума. Здесь проходит метастабильный промежуток раствора в зоне Гинье-Престона. Такой вид упрочнения металлов и сплавов принято называть дисперсионным.

Зависимость прочности от времени и температуры старения

При более длительной выдержке начинается перестаривание, то есть снижение прочностных характеристик. На это влияют:

- коагуляция;

- частичная замена частиц некогерентыми.

Виды термического старения металла:

- Двухступенчатое – закалка, затем выдержка при температуре замещения, а потом выдерживание с повышенной температурой для получения однородности твердого раствора.

- Закалочное – закалка и одна фаза выдержки с естественным охлаждением.

- Естественное – для алюминиевых сплавов.

- Искусственное – для сплавов из цветных металлов с нагревом до температуры выше той, которая используется для естественной деструкции.

- Стабилизационное – высокая температура старения и длительный срок выдержки помогают сохранить размеры и свойства детали.

Механическое старение металла

Деструкция стали при помощи деформирующих усилий происходит в диапазоне температур ниже процесса рекристаллизации. Обусловлено это образованием и движением дислокаций. При холодной пластической деформации увеличивает плотность дислокаций, которые далее еще больше увеличиваются при увеличении нагрузок.

Изменяющиеся механические свойства металла вызывает движение атомов углерода и азота к дислокациям, которые размещены в альфа растворе. Достигнув дислокаций атомы образуют облака (атмосферы Котрелла). Данные скопления препятствуют движению дислокаций, благодаря чему происходит изменение свойств. Появляются присущие состаренным термообработкой деталям свойства.

Если на эффект старения деформированием сильно влияют азот, никель и медь, то с добавками ванадия, титана и ниобия данный эффект полностью пропадает. Поэтому рекомендуется использовать сталь с содержанием алюминия 0,02-0,07%.

Рекомендуемые режимы для проведения старения

Термическая обработка:

- для сталей с высоким содержанием углерода: температура порядка 130°С-150°С, время выдержки порядка 25-30 часов;

- для сплавов из цветных металлов: температура порядка 250°С, время выдержки порядка 1 часа.

Пластическая обработка:

- для естественного процесса: температура порядка 20°С;

- для искусственного протекания процесса: температура порядка 250°С, время выдержки порядка 1 часа.

Температура нагрева и время выдержки подбирается индивидуально к каждой марке металла и к сплаву в зависимости от их состава.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Искусственное старение металла: механическое и термическое — Токарь

/ Теория термической обработки металлов / Старение и отпуск / Старение / Искусственное старение

23 сентября 2011

В зависимости от режима, структурных изменений и получаемого комплекса свойств искусственное старение можно подразделить на полное, неполное, перестаривание и стабилизирующее старение (соответствующие режимы и свойства приведены в таблице Режимы старения и механические свойства состаренных сплавов на разной основе для литейного алюминиевого сплава AЛ9).

Полное искусственное старение проводят при такой температуре и продолжительности, которые обеспечивают достижение максимальной прочности.

Неполное искусственное старение — это старение с более короткой выдержкой или при более низкой температуре, чем полное с целью повысить прочность при сохранении достаточной пластичности.

Режимы неполного старения соответствуют восходящим ветвям кривых на рисунках Схема зависимости прочностных свойств и Схема зависимости прочности от температуры старения.

Некоторая потеря возможного прироста прочности компенсируется меньшим снижением пластичности.

Перестаривание — это старение при более высокой температуре или большей выдержке, чем полное, с целью получить сочетание повышенных прочности, пластичности, коррозионной стойкости, электропроводности и других свойств. Режимы перестаривания соответствуют нисходящим ветвям кривых на рисунках Схема зависимости прочностных свойств и Схема зависимости прочности от температуры старения.

По сравнению с неполным старением перестаривание при той же прочности обеспечивает большую степень распада твердого раствора и коагуляцию выделений, что часто позволяет достигнуть требуемого комплекса разнообразных свойств.

Стабилизирующее старение — это разновидность перестаривания, целью которого является стабилизация свойств и размеров изделия.

Жаропрочные сплавы, предназначенные для длительной службы, обычно подвергают старению при температуре выше рабочей. В противном случае при эксплуатации изделия в нем будут активно протекать структурные изменения, приводящие к разупрочнению и нестабильности свойств изделия. Очень часто термическую обработку жаропрочных сплавов проводят в режиме перестаривания.

Выбор режима старения следует проводить с учетом условий закалки.

С повышением температуры нагрева под закалку из однофазной области (выше Т0 в сплаве С0 на рисунке Схема к объяснению закалки без полиморфного превращения) старение ускоряется из-за повышения концентрации закалочных вакансий, которая входит в предэкспоненциальный множитель А в выражении для скорости зарождения новой фазы.

Таким образом, С-кривые распада раствора на рисунке С-кривые образования зон ГП с повышением температуры закалки сдвигаются влево, причем этот сдвиг больше в низкотемпературной области, где роль закалочных вакансий особенно велика.Некоторые сплавы подвергают старению без специального нагрева под закалку. В таких случаях пересыщение раствора достигается ускоренным охлаждением с температуры конца затвердевания отливки или горячей обработки давлением.

Упрочнение здесь не достигает максимально возможного для данного сплава из-за меньшей пересыщенности твердого раствора, но экономическая эффективность (исключение операции закалки) делает указанное старение целесообразным для ряда деталей.

Для отдельных сплавов, например для сплава MЛ12 системы Mg — Zn — Zr, старение отливок без специального нагрева под закалку является основным способом термической обработки. Скорость охлаждения после старения не влияет на свойства сплава.

Обычно с температуры старения изделия охлаждают на воздухе.

«Теория термической обработки металлов»,И.И.Новиков

Явление возврата после старения было открыто на дуралюмине.

Если естественно состаренный дуралюмин нагреть до температуры примерно 250 °С, выдержать 20 — 60 с и быстро охладить, то его свойства возвращаются к значениям, характерным для свежезакаленного состояния.

Сущность явления возврата состоит в том, что зоны ГП, возникшие при естественном старении, во время нагрева сплава растворяются, метастабильные…

Выбор температуры и продолжительности старения После предварительной оценки температурного уровня старения по соотношению или по аналогии с другими сплавами на базе того же металла экспериментально отрабатывают режим старения, строя графики, подобные рисуноки Схема зависимости прочностных свойств и Схема зависимости прочности от температуры старения. Как известно, старение подразделяют на естественное, происходящее при комнатной температуре, и искусственное,…

Старение с выдержкой вначале при одной, а затем при другой температуре называют ступенчатым. Как правило, температуру первой ступени выбирают ниже, чем второй.

Основная цель двухступенчатого (двойного) старения — создать большое число центров выделений на низкотемпературной ступени, когда пересыщенность твердого раствора велика (на рисунке Размер выделений степень пересыщенности C0/C1 растет с понижением температуры Т1), а затем…

Рассмотрим практически важный случай сложной роли естественного старения на примере сплавов системы Al — Mg — Si, находящихся на квазибинарном разрезе Al — Mg2Si или недалеко от него (сплавы типа авиаль). В этих сплавах при естественном старении образуются игольчатые зоны ГП, обогащенные магнием и кремнием, а при искусственном (170 °С) — метастабильная β´-фаза (смотрите таблицу…Режимы старения и механические свойства состаренных сплавов

С ролью предстарения тесно связан вопрос о роли скорости нагрева при одноступенчатом старении. Обычно на скорость нагрева до температуры старения не обращают внимания.

Однако начальные стадии распада при замедленном нагреве могут влиять на свойства состаренного сплава.

Так, например, замедленный нагрев до температуры старения некоторых алюминиевых сплавов позволяет несколько повысить их прочность. Режимы старения и механические…

Как состарить металл — Полезные советы — 2019

На сегодняшний день металлические детали и поверхности пользуются огромным спросом при оформлении интерьера. Ими декорируется мебель и аксессуары.

Востребованным является состаренный металл: с шершавой поверхностью и разными ее цветовыми оттенками. Подобные детали декора наделяют интерьер либо предметы одежды определенной солидностью, проверенной временем.

Технология состаривания металла

- Перед началом работ металл необходимо очистить от любых загрязнений. Именно от предварительной подготовки зависит успех работы, поэтому необходимо очищать поверхность старательно. Иногда даже рекомендуют отжечь металл для удаления остатков смол или других веществ.

- Если детали из меди или латуни, то ее необходимо сначала отбелить слабым раствором серной кислоты. А железо обрабатывают более концентрированным раствором серной кислоты. Алюминиевые изделия обрабатываются двууглексилой содой. Вне зависимости от способа обработки детали после завершения работ необходимо тщательно промыть под проточной водой и очистить жесткой щеткой.

Как состарить металл — Полезные советы — 2020

На сегодняшний день металлические детали и поверхности пользуются огромным спросом при оформлении интерьера. Ими декорируется мебель и аксессуары.

Востребованным является состаренный металл: с шершавой поверхностью и разными ее цветовыми оттенками. Подобные детали декора наделяют интерьер либо предметы одежды определенной солидностью, проверенной временем.

Метод быстрого состаривания металлических изделий

Часто для различных творческий идей необходимы старинные кнопки, иголки, булавки, гвозди, подковы и т.д. Быстро состарить такие металлические изделия можно с помощью уксуса (1/4 стакана) и соли (2 столовые ложки).

- Смешивают оба вещества и в полученный раствор погружают металлическую деталь.

- Состав перемешивают, накрывают крышкой с отверстиями и оставляют на 12 часов.

- Затем детали достают и просушивают на газете.

- Если образовались излишки ржавчины, можно зачистить их наждачной бумагой.

Для работы с раствором лучше взять стеклянную или пластиковую посуду, стойкую к химическим веществам. Перемешивать компоненты надо деревянной, пластиковой или фарфоровой ложкой. Тара необходима большего объема, поскольку после погружения в раствор металлической детали жидкость начнет пениться.

Если работы проводятся не на улице, то следует использовать хорошо проветриваемое помещение.

Для состаривания металла потребуется:

✔ двууглекислая сода либо активные кислоты,

Последовательность работ

— Методов металлообработки и декоративного оформления металлов в настоящее время много, чему способствует развитие химической промышленности. Многие способы состаривания металла дошли к нам еще из далекого прошлого. Поэтому метод декоративной обработки металла необходимо выбирать в зависимости от желаемого результата и вида используемого металла.

— До начала работ необходимо очистить поверхность материала от всевозможных загрязнений. Результаты труда во многом определяются именно качеством проведения данного этапа. Допускается изделие осторожно отжечь, что избавит его от оставшейся смолы либо иных примесей.

Медные и латунные сплавы следует заблаговременно отбелить в растворе серной кислоты слабой концентрации, для железа в подобном случае рекомендуется использовать серную кислоту, для изделий из алюминия – двууглекислую соду.

Все предметы после обработки необходимо тщательно промыть и очистить щеткой с металлическим ворсом. Только после этого можно приступать к самой отделке.

— Состарить латунь и медь поможет азотная кислота. Главное – соблюдать меры предосторожности (все работы следует выполнять на открытом воздухе), так как данная кислота выделяет опасные испарения.

Ватный тампон необходимо намотать на деревянную палочку. Этим приспособлением и выполняется обработка поверхности металла азотной кислотой либо ее раствором.

Затем (после завершения реакции) следует нагревать предмет до того времени, пока не прекратится реакция испарения.

— Концентрация кислоты, время обработки металла и степень последующего нагрева – это основные факторы, которые определяют будущий цвет поверхности.

— Если выбор сделан в пользу изделий из железа, то их необходимо обработать олифой сразу после очистки. Затем предмет нагревается до 300-450C. Более равномерная поверхность получится при использовании печи. Более светлые тона поверхности можно получить за счет азотной кислоты.

— Чтобы декорировать либо состарить алюминиевую поверхность, следует воспользоваться копотью либо керосином. Данные вещества максимально подчеркнут все особенности в рельефе и придадут поверхности неповторимость.

Смотрите видео: Черним металл ЛУКОМ . BlackingBroom metal. (January 2020)

Гост 7268-82 сталь. метод определения склонности к механическому старению по испытанию на ударный изгиб (с изменением n 1), гост от 03 сентября 1982 года №7268-82

ГОСТ 7268-82*Группа В09

ОКСТУ 1909

Дата введения 1983-01-01

Постановлением Государственного комитета СССР по стандартам от 3 сентября 1982 г. N 3519 дата введения установлена 01.01.

83

Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

ВЗАМЕН ГОСТ 7268-67

* ИЗДАНИЕ (февраль 2002 г.) с Изменением N 1, утвержденным в ноябре 1986 г. (ИУС 2-87).

Настоящий стандарт устанавливает метод определения склонности к механическому старению по испытанию на ударный изгиб листового и полосового проката номинальной толщиной не менее 5 мм, а также фасонного и сортового проката.

Метод состоит в определении работы удара или ударной вязкости стали, подвергнутой холодной пластической деформации и искусственному старению, или в сравнении этих величин с работой удара или ударной вязкостью стали в исходном состоянии с определением показателя склонности к старению.

Стандарт полностью соответствует СТ СЭВ 1957-79.

1. ОТБОР ПРОБ

1.1. Отбор проб — по ГОСТ 7564-97, если в нормативно-технической документации на металлопродукцию не имеется других указаний.

Для определения показателя склонности к механическому старению из проб вырезают две заготовки: одну — для проведения деформации и изготовления образцов в деформированном состоянии, вторую — для изготовления образцов в исходном состоянии.

Если в нормативно-технической документации на металлопродукцию не оговорено определение показателя склонности к механическому старению, то вырезают только одну заготовку.

1.2. Из проката номинальной толщиной 12 мм и более вырезают заготовки размером 12 х 12 мм и длиной не менее 250 мм, из проката номинальной толщиной менее 12 мм — размером х 12 мм и длиной не менее 250 мм ( — фактическая толщина проката).

Допускается также вырезка заготовок размером 12 х 30 мм или х 30 мм и длиной не менее 250 мм.

Заготовки, вырезанные из проката номинальной толщиной более 12 мм, должны иметь одну прокатанную поверхность (кроме заготовок, вырезанных из листа толщиной более 40 мм и из сортового проката).

Заготовки, вырезанные из проката толщиной 12 мм и менее, должны сохранять обе прокатанные поверхности.

Примечание.

При номинальной толщине проката более 12 мм допускается проведение деформации на заготовках с двумя необработанными прокатанными поверхностями.

(Измененная редакция, Изм. N 1).

1.3. Тип образца для испытаний на ударный изгиб указывается в нормативно-технической документации на металлопродукцию.Если такие указания отсутствуют, то, в зависимости от толщины проката, испытания проводят на образцах типа 1, 2 или 3 по ГОСТ 9454-78.

При толщине деформированной заготовки менее 5 мм образец изготовляют с двумя прокатанными поверхностями при толщине образца, равной толщине деформированной заготовки.

1.4. Количество образцов для испытаний на ударный изгиб после старения устанавливают в нормативно-технической документации на металлопродукцию.

Если указания отсутствуют, то испытание должно быть проведено не менее чем на трех образцах.

При определении показателя склонности стали к механическому старению (п.5.

2) испытание проводится не менее чем на шести образцах: трех — в исходном состоянии и трех — после старения.

Образцы должны быть одного типа по ГОСТ 9454-78.

2. АППАРАТУРА

2.1. Разрывные и универсальные испытательные машины и прессы для деформации заготовок должны соответствовать требованиям ГОСТ 28840-90.

2.2. Нагревательное устройство должно обеспечивать равномерный нагрев образцов до установленной температуры старения и поддержание постоянства температуры в течение необходимого времени выдержки.

2.3. Термоэлектрические преобразователи первичные (термопары) должны соответствовать требованиям ГОСТ 6616-94, ГОСТ 3044-84*.________________

* В Российской Федерации действует ГОСТ Р 8.585-2001.

2.4. Регулирующие и измерительные приборы должны соответствовать требованиям ГОСТ 7164-78, ГОСТ 9245-79, ГОСТ 9736-91 и иметь класс точности не ниже 0,5.2.5. При разногласиях в оценке качества металла применяют устройство с автоматической записью температуры.

2.6. Маятниковый копер должен соответствовать ГОСТ 10708-82.

Разд.2. (Измененная редакция, Изм. N 1).

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Заготовку с нанесенной на ней расчетной длиной 120, 160 мм или более подвергают деформации растяжением из расчета получения (10±0,5)% остаточного удлинения.

Расстояние от захвата машины до начала расчетной длины заготовки должно составлять не менее 10 мм.

При наличии в нормативно-технической документации на металлопродукцию указаний допускается проведение деформации сжатием заготовок образцов для испытаний на ударный изгиб по толщине (b) размером b х 12 х 57 мм. При этом остаточная деформация после сжатия должна составлять (7±0,7)%.

Допускаются и другие степени деформации, если это оговорено в нормативно-технической документации на металлопродукцию.

3.2. Деформацию заготовок проводят при температуре (20)°С.

3.3. Из заготовки, подвергнутой деформации, изготовляют образцы для испытаний на ударный изгиб в соответствии с ГОСТ 9454-78.

Место вырезки заготовок для образцов, подвергнутых деформации растяжением, должно находиться в пределах расчетной длины деформированной заготовки.

3.4.

Образцы для испытаний на ударный изгиб, изготовленные из предварительно деформированной заготовки, подвергают нагреву (искусственному старению) при температуре (250±10)°С с выдержкой 1 ч при этой температуре и с последующим охлаждением на воздухе, если в нормативно-технической документации на металлопродукцию не имеется других указаний.

Допускается искусственное старение проводить на предварительно деформированных заготовках.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Испытание на ударный изгиб — по ГОСТ 9454-78.

4.2. Температура испытания указывается в нормативно-технической документации на металлопродукцию. При отсутствии таких указаний испытание проводится при температуре (20)°С.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Работа удара или ударная вязкость вычисляется по ГОСТ 9454-78.

5.2. Показатель склонности стали к механическому старению (C) в процентах вычисляется по формуле

,

где — среднее арифметическое значение ударной вязкости стали в исходном состоянии, Дж/см;

— среднее арифметическое значение ударной вязкости стали после старения, Дж/см.

5.3. Сравнению подлежат только те результаты испытаний, которые получены при одном и том же способе деформации заготовок на одинаковых типах образцов.

6. ПРОТОКОЛ ИСПЫТАНИЯ

В протоколе испытания указывают:

маркировку образца;

тип и размеры образца;

способ проведения деформации;

степень деформации;

температуру нагрева и время выдержки при старении образца, если они отличаются от установленных в настоящем стандарте;

величину работы удара или ударной вязкости после старения;

величину показателя склонности стали к механическому старению, если она нормируется в нормативно-технической документации на металлопродукцию.

(Измененная редакция, Изм. N 1).

Электронный текст документаподготовлен АО «Кодекс» и сверен по:официальное издание

М.: ИПК Издательство стандартов, 2002

Типы старения металлов

Различают естественное старение и искусственное.

Искусственное старение металла это когда металл, быстро приобретает тот состав и те свойства, которые необходимы. Достигается искусственное старение путем воздействия термообработкой и пластическим деформированием. Например, при получении дюралюминия его подвергают на несколько часов искусственному старению.

Естественное старение происходит соответственно естественным путем и не требует создания дополнительных условий. Хотя более интенсивно процесс идет при большой длительности по времени и температуре, приближенной к 20°С.

Применение процессов старения в металлургии и металлообработке

Старение в качестве дополнительной обработки применяется как заключительная операция.

Используется к некоторым металлам и сплавам, у которых пресыщенный твердый раствор может выделять избыточный компонент и распадаться самопроизвольно с течением времени.

Особенно актуален метод для подготовки материалов при создании отдельных узлов и деталей, для которых описанный выше процесс будет критичен.

После старения у металла возрастают показатели твердости с прочности, но при этом снижаются вязкость с пластичностью, однако важно отметить, что эти значения сохраняются на протяжении всего срока службы материала.

Старение стали выполняют для изменения внутренней структуры и применяется после закалки. Так, полученный твердый раствор феррита пресыщенный азотом и углеродом при нагревании распадается. В зависимости от объема включений углерода в «стареющем» материале, внутренняя структура приобретает формы:

- кубическую;

- сферическую;

- дискообразную (в виде тонких пластинок);

- игольчатую.

Термообработка (искусственное старение металла) применяется к тем сплавам, в которых растворяемость одного элемента в твердом состоянии значительно снижена. Это свойство ярко проявляется при снижении температуры.

В сталях с низким содержанием углерода, не выше 0,05%, при искусственном старении, распадается пресыщенный твердый альфа раствор. Как результат выделяются избыточные фазы. После такой обработки снижается пластичность, но явно увеличивается твердость и прочность. А именно эти качества часто требуются в конечном продукте металлургии.

Модель Орована

На показанном рисунке продемонстрирована модель Орована, наглядно иллюстрирующая перемещение дислокаций.

Получить максимальный эффект можно при естественном старении, Однако на это дело потребуется большое количество времени, что не выгодно и не практично в случае с постоянным и объемным производством (это ведь не вино/коньяк в бочках отстаиватьJ).Поэтому существуют искусственные методы по ускорению этих естественных процессов (жаль такого не провернуть с вискарикомJ). Но стоит отметить, что при искусственном «старении» прочностные характеристики материала будут заметно снижены.

Твердость в зависимости от времени старения

Показанный график наглядно демонстрирует описанную выше проблему – сокращение времени старения металла не увеличивает его прочностных характеристик.

Течение процесса старения во многом зависит от углерода и азота. Особенно это заметно в малоуглеродистых сталях. Азот с уменьшением температуры начинает хуже растворятся в альфа железе.

Например, при температуре 590°С растворенного азота содержится 0,1%, но уже при 20°С его содержание снижается до 0,004%. При старении альфа раствор выделяет нитриды.

Поэтому влияние азота менее выражено по сравнению с тем же углеродом при температурном воздействии.

При увеличении углерода в сталях увеличивается эффект изменения структуры, получаемый при термическом воздействии. Объем углерода, максимум которого может раствориться в альфа железе составляет 0,02-0,04%. При таком содержании закаленное изделие, подвергнутое естественному старению обладает твердостью в полтора раза выше чем после отжига.

Старение – это основной способ увеличения прочности жаропрочных сплавов (с высоким содержанием никеля). В эту же группу относятся сплавы на основе алюминия, меди, магния. Кроме того, измененная структура вышеперечисленных металлов и сплавов придает им коэрцитивную силу.

Алюминиевые и алюминисто-медные сплавы подвергаются деструкции при различных температурах (свыше 100°С) из-за различия в температуре распада структуры разных металлов. Так выделяют низкотемпературное и высокотемпературное изменение структуры.Распад твердого раствора проходит по двум путям. В первом случае это образование и рост частиц фазы идет по всему объему. Во втором случае распад прерывистый (ячеистый). Во время него ячейки растут колониями. У колоний структура ячеистая, а рост идет от границы зерна и движется во внутрь, уменьшая размер.