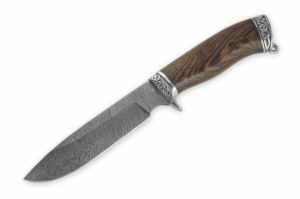

Изделия из дамасской стали

Дамасская сталь — многовековые секреты создания высококачественной стали

К необычным и оригинальным металлическим сплавам относится дамасская сталь, вокруг которой до сих пор немало интересных мифов, легенд и версий.

Несмотря на то, что история происхождения такого металла насчитывает несколько тысячелетий, его технология в настоящее время доступна и довольно распространена среди мастеров кузнечного дела.

Нет ничего сверхъестественного в процессе создания дамасской стали, однако, есть целый ряд нюансов, от которых зависят преимущества, уникальность и высокое качество дамасской стали.

Производство дамасской стали мало чем отличается от создания других металлов. Сам по себе этот материал – разновидность металла, в составе которого преобладает железо и имеется совсем небольшой процент углерода (около 2%). Такой материал можно получить даже в самых типичных кузницах при наличии необходимого сырья.

Уникальные же особенности материала начинаются с определенной последовательности процесса. Технология дамасской стали уникальна и предусматривает соблюдение нескольких этапов перековки, обеспечивающих готовым изделиям невероятную твердость, прочность, исключительные режущие качества, долговечность и эксклюзивные узоры на поверхности.

Декоративность, неоднородность и привлекательность структуры такой стали обеспечивают ей эксклюзивность. Именно благодаря этому свойству сплав широко используется при изготовлении самых разнообразных вещей.

Особенно востребована она в сфере создания коллекционных клинков, сабель, шашек, ножей. Лучшие ножи и другие модели холодного оружия из дамасской стали вручную создают мастера из Кизляра.И купить их можно в интернет-магазине Али Аскерова «Кавказ Сувенир».

Легенды и истории

Впервые упоминания об изделии, а также про технологию и изготовление дамасской стали датируются 1300–1500 годами до нашей эры.

Мастерством создания такого сплава овладели изначально жители Азии, а вот в Европе похожий метод получения оригинального материала появился ближе к 800–900 годам до н. э. Изначально был известен лишь единый способ его «добычи» – ковка.

Лишь позже появились другие варианты создания материала, благодаря которым кованная дамасская сталь была замещена сварочной, литой и иными разновидностями.

Широкое распространение в разных странах получил сварной способ изготовления дамаска, отличающийся высоким содержанием углерода. Сначала его применяли в Древнем Риме, потом в Иране и Персии. Собственно, оттуда впервые и были завезены клинки из красивого узорчатого железа на территорию Киевской Руси. Стоит отметить, что на просторах страны использовались разные названия этого сплава:

- Булатная дамасская сталь.

- Узорчатый булат.

- Красное железо.

Из-за своего удивительного внешнего вида холодное оружие (ножи, сабли, шашки, клинки) из дамасской стали было окутано разными мифами и легендами, обеспечивающими высокую популярность и дороговизну изделий. Так, среди воинов, орудия из такого сплава были на вес золота потому, что оно якобы было способно за доли секунд разрезать кольчугу.

Конечно же, дамасская сталь имеет выдающиеся характеристики своей прочности и режущих способностей.

Однако, фактически задокументированных доказательств того, что лезвие из такого металла может распустить железную кольчугу «как масло», нет.Хотя известно и немало описанных подвигов воинов, вооруженных красивым, необыкновенно узорчатым оружием, которое в наше время может купить каждый желающий, заглянувший на сайт интернет-магазина «Кавказ-Сувенир».

Варианты технологий изготовления материала

Несмотря на изобилие современных технологий, существует лишь несколько проверенных столетиями способов, как изготавливается дамасская сталь. В наше время все разновидности узорчатого сплава получили широкую популярность. И в основе создания каждого из них – уникальный метод изготовления.

Дамаском принято считать особый металл, названный так в честь одноименного города, впервые археологами был найден клинок из такого сырья именно в городе Дамаске.

И декоративность стали этого изделия обеспечил оригинальный метод многократной поэтапной расковки его лезвия.

В результате такой обработки получается материал с многослойной структурой – дамасская сталь, характеристики которой превосходят аналоговое сырье.

Если говорить о том, как делают дамасскую сталь, то этот длительный процесс представляет собой сплавление вручную металлического пакета, большую часть которого составляют твердые металлы (мягкие стали – в меньшинстве). Именно разные виды сталей, представляющих основу пакета, и являются залогом эффектности готового материала.

И нет смысла рассказывать про разные марки используемого производителями сырья, ведь секрет дамасской стали в каждом отдельном случае — это правильное сочетание и выдержанные пропорции создаваемого пакета.

Но при этом неизменным остается одно правило – использование в составе больше твердых сталей, чем мягких.

Такой металлический пакет многократно подвергается высоким температурам, после чего пробивается молотом для получения пластины нужной толщины и формы.

Разновидности сырья и материала

Рассматривая процесс создания высокопрочного узорчатого сплава в деталях, стоит рассказать про виды дамасской стали. Одной из разновидностей ее можно называть рафинированную сталь. Заготовкой под дельнейшую расковку в данном случае будет не пакет из разных сплавов, а блок с однородной структурой. Такой метод изготовления был предпочтительным примерно в XV—XVIII веках.

Сварочный метод, который был опробован мастерами кузнечного дела еще в III ст. до н. э., был основан на соединении нескольких заготовок с разной структурой и концентрацией углерода.

В результате сложного технологического процесса из них опытные кузнецы получали удивительный материал — дамасскую сталь, отлично себя проявившей при производстве клинков и кинжалов.

И лучшие их образцы представлены в онлайн-каталоге нашего интернет-магазина.

Успех комбинации железа с высокоуглеродистой сталью гарантирован благодаря тому, что в таком тандеме дамасская сталь теряет свои минусы: хрупкость, склонность к деформации, потеря прочности.Еще одна разновидность – литая дамасская сталь (литой булат). Отличается такой сплав не только составом, но и необыкновенным узором, формируемым путем образования внутри структуры матрицы карбида и феррита в ходе медленного охлаждения заготовок. Полученные слои дамасской стали представляют собой уникальный декоративный орнамент.

Правильный выбор достойного изделия

В последнее время огромной популярностью стало пользоваться холодное оружие с удивительным названием и узорчатой поверхностью.

Ножи, изготовленные из дамасской стали, покоряют своей эстетичностью и эксклюзивностью, не говоря уже про их ценные эксплуатационные качества.

Множество современных моделей, созданных в лучших традициях мастеров из Северного Кавказа (г. Кизляр), представлены в интернет-магазине Али Аскерова.

Они полностью соответствуют всем критериям, которыми должна обладать лучшая дамасская сталь, и с легкостью проходят все проверки. Тем более, что многие пользователи при покупке изделий из подобного материала знают, как отличить дамасскую сталь от имитации или от подделки и активно пользуются своими знаниями.

Учитывая, что большой спрос на складные ножи и другое холодное оружие из дамаска лишь способствует увеличению объемов некачественной продукции, предварительно стоит уточнить, чем отличается дамасская сталь (оригинальная). Поддельный материал сложно визуально отличить от настоящего, так как имитирование слоев за счет протравливания материала имеет очень схожий внешний эффект.

Однако, у оригинала структура всегда более многослойная, что можно увидеть при большом приближении и детальном рассмотрении поверхности. Также можно попробовать заточить или отполировать кромку режущего изделия, чтобы оценить его рельефность. Можно попробовать провести острием по стеклу – оставшаяся на его поверхности царапина подтвердит, что в руках оказался истинный дамаск.

А вот, какие дамасская сталь имеет преимущества и недостатки, можно оценить лишь в ходе эксплуатации изделий из данного материала.

Конечно же, основное достоинство такого сплава – его высокая эстетичность, прочность, устойчивость к деформации, способность долго сохранять заточку. Но в то же время имеется и существенный недостаток – подверженность коррозии.

Поэтому долговечность изделий напрямую зависит от того, каким будет уход за дамасской сталью.

Чтобы исключить порчу и ржавчину, ножи, кинжалы, клинки и другое холодное оружие стоит всегда после использования насухо вытирать, после чего смазывать нейтральным маслом и убирать на хранение в сухое место. Только так дамасская сталь сможет сохранить свои качества и декоративность.Дамасская сталь: виды традиционного и современного дамаска, методы изготовления

О том, что такое дамасская сталь, о её истории и способах получения знают, пожалуй, все любители ножей и другого холодного оружия. Но вот в его типах и разновидностях разбирается далеко не каждый. В сегодняшней статье мы расскажем об основных видах традиционного и современного дамаска, а также поговорим о его особенностях и методах изготовления.

«Дикая» дамасская сталь

Одним из наиболее распространенных и одновременно – наиболее простых в изготовлении типов дамасской стали является так называемый дикий дамаск. Он получается сваркой пакета полос из нескольких сортов стали, его многократной перегибкой и проковкой.

В результате этого процесса происходит довольно хаотичное перемешивание слоев металла и, как следствие, образуется случайный, неоднородный рисунок. В зависимости от количества слоев, марок применяемых сталей и толщины заготовок его узор может получаться самым разнообразным.

Именно эта разновидность дамаска является одной из самых древних и чаще всего встречается на коллекционных образцах ножей, кинжалов и сабель.

Но, несмотря на свою простоту, он не потерял свою актуальность, и активно применяется и в настоящее время – как в качестве самостоятельного материала для клинков, так и в качестве заготовки для производства других, более сложных и визуально привлекательных видов дамасской стали.

Штемпельный дамаск

Штемпельная дамасская сталь — еще одна разновидность традиционного дамаска. Её узор, в отличие от упомянутого выше дикого дамаска, характеризуется большой однородностью с чередованием кругов, полос и других геометрических фигур.

Изготавливают такой дамаск двумя основными способами – либо нанося во время ковки в заданном порядке удары по заранее сваренному пакету стали либо наоборот — проковывая пакет с предварительно нарезанными на нем слесарным способом (сверлением, фрезерованием) узорами.

В первом случае готовое изделие дополнительно шлифуется, дабы снять лишний металл с оставшимся рельефом и проявить весь рисунок.

По типу применяемых для нанесения рисунка штампов (по-немецки – штемпелей, откуда и название этого дамаска) различают сетчатый, ступенчатый (он же – лестничный), волнистый, ромбический и кольчатый узоры.

В свою очередь, все они делятся на огромную массу разновидностей, включающих в себя многие и многие виды рисунков, очень часто – специфических для конкретного мастера либо фирмы-производителя.Здесь можно назвать и дамаск типа волчий зуб, и близкий к нему линейный дамаск в виде сталагмитов, как бы направленных от обуха клинка к его РК, и дамаск типа павлиний глаз, популярный в США и получаемый равномерным сверлением заготовки по всей ширине, и клинки с узором в виде крестиков, сетки или имитации колючей проволоки.

Турецкая дамасская сталь

Иногда также называемая волнистым дамаском (при этом его не стоит путать с волнистым штемпельным дамаском), турецкая дамасская сталь является еще одной традиционной разновидностью узорчатой стали.

Она изготавливается проковкой не пакета стальных полос, а пучка перевитых друг с другом стальных прутков, отличающихся друг от друга по составу. Получаемый после такой обработки дамаск характеризуется обилием плавных волнистых линий, образующих сложный рисунок на поверхности готового клинка.

Его характер может зависеть как от химического состава используемых при изготовлении прутков, так и от их диаметра и характера переплетения.

Иногда встречаются и более сложные варианты турецкой дамасской стали, например, когда окончательная формовка клинка происходит из нескольких пакетов, каждый из которых скован из прутков, закрученных в разном направлении.

Мозаичный дамаск

Этот дамаск, в отличие от всех предыдущих типов и разновидностей, относится не к традиционным, а к современным. Изготавливается мозаичная дамасская сталь несколькими методами, наиболее популярными среди которых являются два:

Первый – это подготовка большого количества контрастных друг с другом мозаичных элементов, укладываемых внутрь металлического контейнера (чаще всего металлической трубы) и свариваемых внутри него. За такую свою особенность эта разновидность дамаска получила за рубежом название оболочечного.

После того, как все составляющие будущего пакета уложены внутрь трубы, она заполняется либо инертным газом либо маслом (которое при нагревании связывает кислород и также приводит к образованию внутри оболочки нейтральной среды) и полностью заваривается.

В дальнейшем труба прогревается в горне до сварочной температуры и отковывается (а в подавляющем большинстве случаев – подвергается прессовке гидравлическим прессом).

После того, как пакет внутри оболочки окажется сваренным воедино, она удаляется механическим способом, а находящаяся внутри нее заготовка идет на дальнейшую обработку.Использование подобного метода (с образованием внутри металлической трубы нейтральной среды) позволяет сваривать в пакет даже такие стали и сплавы, соединение которых обычной кузнечной сваркой на открытом воздухе оказывается невозможным.

Вторым способом образования мозаичного рисунка является еще более технологичный метод обработки заготовки.

Он подразумевает вырезание в бруске стали при помощи плазмореза серии отверстий, представляющих собой будущий рисунок, в которые затем помещаются вкладыши, также вырезанные плазменным резаком, но из стали (или сплава) другой марки. Затем полученный пакет сваривается диффузионным методом в среде инертного газа.

Подобный способ изготовления дамаска очень далек от классического, но при этом позволяет получать необходимый рисунок строго заданной формы, а также наносить на клинок различные изображения, составляющие с ним одно целое (в отличие от той же гравировки).

Комбинированная дамасская сталь

Сам по себе комбинированный дамаск не является отдельным видом, но представляет собой сочетание нескольких – классических и традиционных методов, одновременно применяемых при изготовлении одной заготовки.

Чаще всего он совмещает в себе технологические процессы, характерные для производства мозаичного и штемпельного дамасков.

В данном случае на поверхность поковки, произведенной мозаичным способом, наносится штемпельный рельеф, после чего она проковывается и подвергается шлифовке (в некоторых случаях рельеф наносится «на холодную» путем сверления/фрезерования/пиления, после чего заготовка только проковывается и травится, но не шлифуется).

Еще одной разновидностью такой дамасской стали является сочетание техник ковки дикого дамаска со вставкой внутрь поковки элементов из контрастных сплавов (чаще всего – никелевых, эффектно выделяющихся своим белым цветом на общем фоне черно-серого рисунка дамаска).

Промышленный дамаск

Иногда в ножевой среде можно встретить упоминание так называемого промышленного дамаска, выпускаемого не отдельными мастерами, а металлургическими предприятиями. К числу таких сталей, к примеру, относится знаменитый Damasteel, применяемый многими крупными производителями ножей.

Правда, отличие так называемого «промышленного» дамаска от дамаска остальных типов заключается лишь в масштабах его производства и более современном оборудовании, позволяющем обрабатывать большее количество заготовок.

В целом же, он не является какой-то отдельной категорией и точно также, как и дамасская сталь, выкованная отдельным кузнецом, делится на дикий, мозаичный, комбинированный и другие виды.

В заключение стоит отметить, что вовсе не относятся к категории дамасской стали его различные имитации (очень часто также выпускаемые в промышленных масштабах), где характерный узор на клинке получается не проковкой и сваркой большого количества слоев стали, а простым травлением поверхности одного цельного бруска.

Поковка из дамасской стали: На что обратить внимание при покупке

В 90% случаев покупка поковки из дамаска связана с последующим изготовлением из него ножа, сабли, кортика или другого клинкового оружия. И если у Вас есть необходимый инструмент, время, а также опыт в подобных делах, то самостоятельное изготовление колющего-режущего инструмента из поковки может сэкономить Вам не одну тысячу рублей.

Но есть определенные вопросы, которые потребитель с завидной регулярностью нам задает, на эти вопросы мы и хотели бы ответить в данной статье.

Дамасская сталь может различаться не только по виду рисунка, например, «турецкий», «дикий» или «крученка», но и содержать различное число слоев стали входящих в пакет. Таких слоев может быть 150, 300, 600 и свыше.

А теперь самое главное:

- количество слоев стали в поковке не влияет на тактико-технические характеристики готового изделия;

- количество слоев стали влияет на рисунок дамаска, чем слоев больше, тем меньше (тоньше рисунок);

- количество слоев стали влияет на стоимость поковки и, соответственно, готового изделия.

Т.е. ножи из 150-ти и 600-слойного дамаска (одной марки стали) будут иметь абсолютно идентичные характеристики по качеству реза, твердости стали, устойчивости к боковым нагрузкам, а вот по цене будут различаться очень прилично.

На фото представлены различные рисунки дамасской стали: дикий, твист, турецкий, ступени и пирамида.

Что круче? Углеродистый или атмосферостойкий дамаск?

Еще одно различие между дамасскими сталями — это их разделение на углеродистые и атмосферостойкие. В чем различие? Первые подвержены коррозии, вторые практически нет. Разница в цене? Вторые дороже примерно в два раза.

Никаких других отличий опять же между этими видами дамасских сталей нет. Кто-то любит углеродистый дамаск, кто-то нержавеющий.

Если нет желания переплачивать, то простая инструкция по уходу за углеродистыми дамасскими сталями сохранит его внешний вид на долгие годы. Или посмотрите видео.

Можно купить поковку из дамасской стали уже закаленную?

Все поковки из дамасской стали, реализуемые нашим магазином поставляются в виде шлифованной кованой полосы, изготовленной по Вашим размерам.

Закаливать и травить поковки смысла никакого не имеет, так как каленую поковку Вы практически не сможете обработать (придать форму изделию), а вся твердость и рисунок дамасской стали «уйдут» в процессе обработки. Мы рекомендуем сначала придать форму изделию из поковки, а уже потом калить, шлифовать, полировать и проявлять рисунок.

Если с этим возникнет сложность (калить дамаск, например, не так-то просто), то рекомендуем вернуть нам формованную заготовку на доработку и приданию ей окончательных потребительских качеств.

Практически любых. Стандартные поковки для ножей имеют, как правило, длину 250 мм и ширину 40 мм. Но, повторим, что при изготовлении поковок мы привязываемся только к Вашим размерам. Если Вам нужна поковка на меч — сделаем на меч, на саблю — сделаем на саблю.

На фото: самая большая поковка из дамасской стали, изготовленная предприятием «АиР» для меча, который затем вошел в книгу рекордов России.Только в Златоусте одних марок дамаска существует более десятка. Но основные (популярные) марки дамаска — это:

- углеродистый дамаск ZD-0803, У10А-7ХНМ

- атмосферостойкий дамаск ZDI-1016, 40Х13-Х12Ф1

О марках дамаска и возможных рисунках стали задайте вопросы нашим операторам и получите подробный ответ. Или ознакомьтесь с нашей статьей.

На фото: поковки из дамасской стали производства «ЗЗОСС» поставляются с частичным травлением рисунка на половине поковки.

- Определиться с маркой дамаска (углеродистый или атмосферостойкий);

- Определиться с необходимым количеством слоев стали. Стандартные 150, 300, 600. Но можем сделать и 90 и 1200;

- Определиться с узором дамаска (твист, пирамида, турецкий, крученка, дикий);

- Определиться с необходимыми размерами. Учитывайте, что мы шлифуем поковки из дамаска по толщине практически в размер;

- Отправить нам запрос на электронный адрес: operator@zlatoff.ru и сообщить Ваши Ф.И.О., контактную информацию и адрес доставки.

- Все дополнительные вопросы по заказу, стоимости и изготовлению поковок из дамасской стали решаются в дальнейшем по электроной почте или по телефону.

- Сроки изготовления поковок из дамаска составляют от 15 до 30 дней. Сроки изготовления нестандартных размеров поковок рассчитываются индивидуально.

Все поковки, реализуемые нашим магазином из наличия или изготовленные на заказ, в обязательном порядке снабжаются рекомендациями по дальнейшей термической обработке и химическому травлению (проявке узора).

Если у Вас нет желания или возможности самостоятельно изготовить из дамасской поковки клинковое изделие, или тем более нет возможности термообработать в дальнейшем клинок и протравить его, то советуем прислать нам эскиз необходимого изделия с указанием всех его размеров. Мы рассчитаем Вам стоимость изготовления готового клинка. На выходе он будет уже закален, с выведенными спусками, протравлен и заточен.

Вы также всегда можете выбрать уже готовые клинки из дамасской или легированных нержавеющих сталей для изготовления ножей из наличия в нашем магазине. Посетите раздел «Клинки для ножей и заготовки».

Дамасская сталь. Мифы и реальность

Наверняка всем, кто хоть немного в ножевой теме известно о существовании дамасской стали. На сегодняшний день эта сталь обросла слухами и мифами, которые зачастую придумывают сами производители стали или не очень сведущие в теме пользователи.

МИФ #1. Говорят, что в старину мечом из дамасской стали можно было не лету разрубить шелковый платок.

Может быть и так. Но что же тут удивительного. Сегодня, пользуясь современными средствами для заточки клинка, такой остроты можно добиться практически и любой стали. Причем тут главным показателем является порой именно качество заточки, а не свойства стали.

МИФ#2. Во времена крестовых походов рыцари и крестоносцы хвалили и превозносили восточную сталь, уверяя, что она намного превосходит европейскую.

Этому можно дать простое объяснение — в Европе, на тот момент, не очень было развито кузнечное производство и мечи ковали чуть ли не из подков.

Так что же представляет собой дамасская сталь. Так ли она хороша, как считают многие пользователи и преподносят производители ножей. Давайте разберемся.

А тут и подоспел МИФ 3: Секрет дамаской стали давно утерян. Сегодня ее могут ковать только гномы в пещерах Мории древние кузнецы, владеющие секретным рецептом «приготовления» дамаска.

На самом деле дамаск это все лишь нечто иное как механическое соединение двух или более марок стали. То есть куски металла сковываются между собой многократно и проходят термическую обработку. В итоге имеем пакет стали со свойствами используемых марок стали. Или все же правильнее будет сказать усредненными свойствами.

Пекеты отечественного дамаска:

- Углеродистый дамаск. Пакет из сталей У7А и 100Х5МФ

- Углеродистый дамаск. Пакет из сталей Х12МФ и 10УА

- Атмосферостойкий дамаск. Пакет из сталей 50Х14МФ и Elmax

- Атмосферостойкий дамаск. Пакет из сталей 140Х18 и 60Х14М

Нож из атмосферостойкого дамасска отечественного производства

Пакеты зарубежного дамаска:

- Атмосферостойкий дамаск. Пакет из сталей RWL-34 и РМС-27

Зарубежный дамасск Damasteel ABЗарубежный дамасск Damasteel AB

Теперь уже понятно, что после ковки обычных сталей мы вряд ли получим нечто мифическое и волшебное, а имеем вполне обычную сталь. Кстати, конечные свойства которой, зависят от опыта и профессионализма кузнеца. То есть существует вполне реальная возможность, что получаемая сталь не только не улучшит свои свойства, а даже станет хуже сталей — компонентов.

Также дамасская сталь обладает очень плохой коррозионной стойкостью. Влага достаточно легко проникает между скованными слоями. А избавиться от нее будет уже невозможно. Можно лишь будет зачищать следы коррозии, проступившие на поверхность клинка.

Конечно некоторые производители выпускают корозионностойкую дамасскую сталь, добавляя в нее некоторые лигирующие элементы и используя свою собственную технологию ковки. (Например ООО «Компания АиР» г. Златоуст). Но даже и за этой сталью нужен своеобразный уход.

Зато ценник за повышенный показатель этой стойкости вырастает в два раза. И это без учета того, что сам дамаск на 30% дороже, чем обычная нержавеющая сталь.

Существуют также зарубежные атмосферостойкие стали изготавливаемые под маркой Damasteel (Швеция). Показатель стойкости к коррозии значительно выше отечественных аналогов, но и цена за нож может доходить до 50 000 рублей. Как вам такой ножик?

МИФ #4. Дамасская сталь очень твердая и крепкая — ей можно рубить гвозди и точить лом в стружку.

Тест кукри из дамасской сталиТест кукри из дамасской сталиТест кукри из дамасской сталиТест кукри из дамасской стали

Вообще меня всегда разбирает дикий хохот, когда я слышу такие слова. Как не печально, но для некоторого числа обывателей — это самый лучший показатель при выборе ножа. Они так и говорят в магазине.

Вот примерный разговор с продавцом:- Здравствуйте, мне нужен самый лучший нож, но не очень дорогой!- Здравствуйте! Для каких вам целей нож? Вы охотник, турист или же желаете использовать его на кухне? Есть какие-либо предпочтения по маркам стали? Какими ножам пользуетесь сейчас?- Ээээ… Мне просто в машину бросить, чтобы лежал.

Но самый лучший, чтобы мог открывать консервные банка, рубить гвозди, долго не тупился, не ржавел. Недорого, но из хорошей стали. Посоветуйте, вы же специалист.

Да дамасская сталь имеет некоторый процент вязкости, но не из-за того, что она дамасская. Это благодаря многочисленной ковке, которую можно применить к любой обычной стали.

Хотя вопрос все же спорный.

Что же получается, что у дамасская стали одни только минусы? Зачем же покупать эту сталь вообще?

Вот на ваш суд три плюса для покупки ножа из дамасской стали:

Как сказал один кузнец: «Покупая дамаск вы приобретаете частичку истории»

Дамаск очень красивый. Сегодняшняя технология ковки позволяет выводить на клинке не только разнообразные узоры, но и создавать целые художественные произведения, которые на обычной стали можно получить только гравировкой.

Это не гравировка, а кинжал с уникальной художественной ковкой

Многократно сковываясь пакеты образуют на режущей кромке микропилу, которая имеет возможность самозатачиваться во время использования клинка. Это позволяет точить нож реже, чем клинок из любой другой стали. Но с другой стороны и заточить нож из дамаска идеально не получится – палка о двух концах.

Как сделать нож из дамасской стали своими руками – полная инструкция

Среди охотников всегда ценились ножи из дамасской стали. Это уникальный материал с отличными техническими характеристиками, прочный, имеет прекрасную заточку. Но найти в продаже недорогие изделия проблематично, обычно ножи имеют высокую цену. Выход есть: подобный нож можно сделать самому в домашних условиях.

Дамасский нож: особенности изделия

Дамасская сталь отличается рядом свойств, которые присущи только данному металлу. Ножи из этого материала обладают самыми высокими режущими качествами, огромной прочностью, превосходя аналоги в несколько раз. Оригинальной является и поверхность изделия – она визуально неоднородная за счет узоров, которые образуются в ходе изготовления.

Существует два типа дамасской стали, которые идут на создание ножей:

- сварочная – получается путем многократной перековки стального пакета;

- рафинированная – в ходе плавки из нее выпариваются вредные примеси.

Заполучить нож из такого металла мечтает каждая хозяйка: для кухни он идеально подойдет в качестве разделочного. Есть в продаже также охотничьи, рыбацкие, туристические ножи, которые ценятся профессионалами. Дорогие авторские изделия ручной работы обычно покупают как подарочные, многие из них готовят на заказ, дополняя рукоятями из ценных пород древесины.

Купить дамасские ножи дешево не получится. Например, японские ножи марки Yaxell стоят 12000-22000 рублей. Складной ножик Samura можно приобрести за 3000-5000 рублей, раскладной нож от мастерской Сергея Марычева – за 2500-5000.

Очень популярны якутские ножи или просто «якуты» (Россия). Они имеют характерную черту – асимметрию клинка. В сочетании с березовой ручкой такие изделия не тонут в воде благодаря особой конструкции.

Если брать нож от производителя, можно найти его за 3000-10000 рублей.

По отзывам, хороши также кизлярские ножики с прямым лезвием. Преимущество их – в нанесенных бороздках, которые делают «кизляр» легче. Для охоты, рыбалки нередко покупают ножи с лезвием-крюком, которыми очень удобно потрошить туши животных, крупной рыбы. Сколько стоит такая вещь? Цена может достигать 6000-30000 рублей в зависимости от марки.

У изделий из дамасской стали есть плюсы, и минусы тоже имеются. За ними нужно правильно ухаживать: из-за присутствия углеродистой стали в составе на поверхности может появиться ржавчина. Избежать такой неприятности помогут простейшие предупредительные меры.

Изготовление ножа из дамасской стали

Сделать дамасский нож можно своими руками. Для этого нужно ознакомиться с тематическими фото, видео, как делают подобные заготовки, а также подобрать все необходимые приспособления и расходники.

Материалы и инструменты

Чтобы создать нож, нужно приготовить следующие материалы:

- пластины из углеродистой стали двух марок (чем выше содержание углерода, тем лучшими получаются клинки);

- буру (продается в хозяйственных отделах);

- прут для приваривания заготовки для ножа;

- быстросохнущий эпоксидный клей;

- латунные клепки;

- железо хлорное;

- масло растительное для закалки стали;

- древесину для рукоятки.

Также потребуется ряд инструментов для работы. Прежде всего, нужна наковальня. Лучше оборудовать настоящую наковальню, но подойдет и кусок рельса, большая металлическая кувалда. Еще нужны тяжелый молот (1-1,5 кг весом), кузнечный горн, способный поддерживать высокую температуру. Прочие требующиеся приспособления:

- сварка для приваривания пластин, закрепления арматуры (можно применять проволоку);

- шлифовальный станок ленточного типа (если его нет, подойдет напильник, но работа будет долгой);

- духовка, иной нагревательный прибор;

- дрель или сверлильный станок;

- тиски.

Сборка заготовки ножа

Вначале надо создать заготовки, нарезать стальные пластины необходимой длины. Новичкам рекомендуется делать небольшие заготовки, поскольку из крупных создать нож будет сложнее. Сварочные участки надо зачистить от окалины, коррозии, уложить пластины с чередованием металлов по маркам. Всего пластин может быть 3-7 и более. Затем производятся такие действия:

- выровнять пластины;

- прихватить их сваркой;

- в качестве ручки приварить к заготовкам кусок арматуры;

- вместо такой ручки можно применять обычные клещи.

Первая ковка стопки для ножа

Помимо настоящего горна, можно применять самодельный, выполненный из пустого газового баллона. Изнутри баллон следует выложить слоем каолиновой ваты, огнеупорным цементом. Разогреть любой горн можно при помощи газовой горелки. Если он небольшой, то нагрев происходит быстро. После действия будут следующими:

- положить заготовку ножа в горн;

- раскалить будущий нож до красно-вишневого цвета (при умеренном жаре);

- посыпать заготовку бурой, чтобы она расплавилась и «пропитала» пластинки (это требуется для удаления ржавчины, профилактики окисления, улучшения чистоты стали);

- очистить выступившую окалину, повторить нагрев еще раз через некоторое время;

- при необходимости продублировать все действия.

Далее заготовку нагревают уже до более высокой температуры – ковочной (около 1300 градусов), при этом металл становится ярко-желтым. Начинают сковку пластин между собой ударами средней мощи. После заготовку ножа вытягивают для загиба.

Загибание заготовки

Стопку пластин нужно проковать до длины, равной двум длинам будущего ножа. Растягивать ее надо равномерно, чтобы толщина оставалась примерно одинаковой по всей площади изделия.

Зубилом в центре делается поперечное углубление, немного не доходящее до нижнего края (не на всю толщину). Затем заготовку ножа надо согнуть пополам по сделанной отметине, перевернуть, проковать по длине.

Половинки при этом должны хорошо совпадать по краям.

После загибания опять разогреть будущий нож, проковать, посыпать бурой, дать охладиться. Потом еще раз растянуть и загнуть. Цель – получить большее количество слоев, чтобы создать оригинальный рисунок. Чтобы подсчитать достаточное для конкретного ножа число слоев, можно воспользоваться формулой:

первоначальное количество стальных листов * 2* количество загибаний (обычно 3-4).

По окончании работы заготовку ножа положить в паз наковальни, скрутить, потом еще раз проковывать до прямоугольной формы. До скручивания ее следует проколотить по углам, чтобы придать некую округлость и исключить появление примесей, включений от складок. Температура в горне должна быть стабильно высокой, иначе качество стали снизится, слои непрочно скрепятся друг с другом.

Модель и грубое формирование профиля

Внешний вид ножа нужно представлять заранее. Какой лучше профиль выбрать, можно найти в интернете. Согласно рисунку надо начинать выковывание из заготовки, вначале оно будет грубым.

Важно постараться и сделать работу более тонкой, чтобы шлифование было менее сложным. Во время нагрева из металла можно «лепить», как из пластилина, поэтому надо придать изделию красивый облик.

Шлифовка профиля

Если в наличии нет шлифмашинки, специального станка, используют напильник и болгарку. Изделие должно быть гладким, ровным, блестящим. Затем следует просверлить дырку для рукояти, а также немного заточить нож (не до конца, иначе его перекосит при нагреве).

Готовый профиль

Дорабатывают заготовку напильником с зерном 400. Применение мелкого зерна поможет придать заготовке окончательно гладкий вид. Также на данном этапе нужно подготовить деревянные планки для рукоятки (2 штуки) и клепки для их крепления.

Последняя закалка

Данный пункт в изготовлении ножа считается самым опасным, сложным. Закалка либо сделает лезвие идеальным, либо искривит его. Нужно работать очень осторожно, чтобы не деформировать клинок.

До начала всех действий проводят нормализацию изделия для устранения излишнего напряжения стали и уменьшения риска коробления. Для этого надо нагреть лезвие более, чем его критическая температура.

Потребуется магнит для определения времени, когда металл перестанет намагничиваться – это и будет точка достижения нужной температуры.

После нагрева надо остудить заготовку на воздухе. Повторить процедуру придется 3-5 раз. При остывании уже можно будет оценить рисунок стали, который получится в итоге. Далее нужно приступить к самым ответственным действиям:

- еще раз разогреть заготовку выше критической температуры;

- достать клинок из горна, острием вперед быстро положить его в теплое растительное масло (оно должно быть заранее равномерно прогрето);

- воду применять нельзя, это испортит высокоуглеродистую сталь;

- аккуратно уложить изделие на ровную поверхность (оно будем хрупким, как стекло).

В процессе отпуска лезвию ножа придается твердость для повышения срока службы. Делается это путем разогревания клинка в духовке при температуре около +205 градусов в течение 1-1,5 часов.

Травление

На этом этапе потребуется хлорное железо. Его делают согласно инструкции производителя, потом помещают в раствор готовое лезвие. Обычно берется 3 части воды, 1 – хлорного железа, время выдержки составляет 3-5 минут.

Рукоятка и заточка

Для рукоятки можно взять любую древесину – от самой простой березы до дорогих сортов дерева. Хорошо подходит вишня, ольха. Заготовку обтачивают, крепят к рукояти эпоксидным клеем и латунными клепками. По окончании работы дерево шлифуют, пропитывают льняным маслом или специальными морилками.

Наточить нож лучше сразу. Как правильно точить изделие, стоит узнать заранее, чтобы не возникало проблем в будущем.

Поскольку мягкие слои чередуются с твердыми, нужно избегать в процессе заточки загибания одного пласта на другой. Вначале осматривают лезвие на предмет наличия сколов, зазубрин: их надо будет спилить.

Далее можно применять абразивные материалы для равномерного снятия слоев. Вначале используют более грубое зерно, потом – мелкое.

Советы по заточке изделия:

- нож нельзя точить поперечным методом, он может быть поврежден;

- заточку делают по диагонали, начиная движения от руки;

- обработку производят с минимальным давлением;

- по окончании работы основание протирают салфеткой (также можно применить цедру лимона для продления срока службы ножа).

Уход за ножами

Чтобы нож служил долго, уход за ним должен быть правильным. Обязательно надо очищать изделие после каждого использования. После мытья его всегда следует вытирать насухо! Клинок необходимо смазывать касторовым маслом после очищения, но слишком обильно наносить его не нужно. Касторка быстро сохнет, потому ее надо оставлять на лезвии при активном доступе воздуха до полного высыхания.

Хранение ножа лучше осуществлять вне ножен, исключив попадание воды. Чтобы рисунок длительное время оставался красивым, нельзя допускать попадания на клинок кислот, щелочей.

Советы и рекомендации

Несмотря на крепость стали, нож можно повредить, испортить заточку. Во избежание таких последствий надо соблюдать следующие запреты:

- не рубить кости животных (тушу аккуратно разделывать по суставам);

- не перерубать металлические и иные слишком твердые изделия;

- не вскрывать ножом консервные банки;

- не метать нож в деревья, иные цели;

- не заменять ножом отвертку, молоток, другие инструменты;

- стараться не выгибать клинок.

Как удалить ржавчину с поверхности дамасской стали

Случается, что на поверхности появляется коррозия. Убирать ее следует сразу же после выявления. Делают это при помощи наждачки с мелким зерном, параллельно смачивая изделие керосином.

Допускается применение касторки, полировальной пасты с абразивными добавками.

После оттирания пятен нужно уделить уходу за изделием более пристальное внимание, чтобы ржавчины на нем больше не возникало.