Износостойкие стали их марки и назначение

Износостойкая сталь: история, виды и применение

Рынок высокопрочных сталей сегодня очень разнообразен. Десятки производителей и сотни наименований проката вызывают замешательство даже у профильных специалистов.

Потому мы решили “разложить по полочкам” всю классификацию износостойких и высокопрочных сталей, чтобы понять, почему не следует покупать дешевый прокат и показать, как применение качественного износостойкого материала может помочь сэкономить время и деньги.

История появления износостойкой стали

История создания износостойких и высокопрочных сталей корнями уходит в Европу и Америку XVIII-XIX века. Именно тогда впервые возникла идея защищать корпуса кораблей от пушечных ядер, обшивая их железными листами.

Необходимо было добиться максимальной твердости и прочности материала одновременно снизив его вес. С тех пор поиски идеального состава для сплава и методики его обработки не прекращались.

Это повлекло за собой появление огромного количества новых сплавов, патентов и сталелитейных компаний с вековой историей.

Отечественная металлургическая промышленность развивалось по иному сценарию. Основную роль сыграло участие в двух мировых войнах и последующие поддержание статуса сверхдержавы.Рыночной конкуренции просто не было, что исключало процесс беспрерывного усовершенствования сплавов. А к качеству материалов не выдвигались высокие требования.

Потому, из-за разных сценариев развития отрасли, лучше классифицировать износостойкие высокопрочные стали по стране-производителю.

Сегодня рынок высококачественной износостойкой стали представлен продуктами нескольких крупных компаний Германии, Франции, США, Японии. Но отдельно хочется остановиться на высокопрочной шведской стали, которая пользуется особой популярностью — Hardox и Swebor.

Почему импортная сталь лучше отечественной?

Основным требованием к износостойким сталям являются высокие показатели прочности, твердости и ударной вязкости. При этом материал должен оставаться пластичными, не крошиться и легко поддаваться сварке. Он должен обладать бОльшим сопротивлением к абразивному и контактному износу.

Кроме того, необходимо учитывать интенсивность и условия эксплуатации узла или детали (температурный режим, твердость породы, прикладываемое усилие и т.д.).Износостойкие стали марок Hardox и Swebor являются легированными горячекатанными сталями, которые относят к классу конструкционных высокопрочных сталей твердостью от 350 до 650 HB по Бринеллю.

В процессе производства они проходят закалку и отпуск, что повышает устойчивость материала ко всем видам износа.

Выпуск марки Hardox начался в 1974 году шведской компанией SSAB Oxelösund AB. Сталь Swebor начала выпускаться немного позже — в 1982 году одноименной шведской компанией Swebor Stål Svenska AB.

Hardox и Swebor является аналогом таких отечественных марок сталей, как 10ХСНД, 30ХГСА, 45Х.Но почему шведская высокопрочная сталь лучше? Все дело в “чистоте” сплава.

Качество стали значительно ухудшается по следующим причинам:

- наличие пленок по границам зерен сплава (легкоплавкие сульфидные включения);

- повышенное содержание углерода на фоне роста степени дендритной неоднородности содержания серы;

- внутрикристаллическая ликвация (неоднородность) фосфора.

Повысить износостойкость и прочность сплава можно глубокой очисткой сырья от фосфора и серы. Однако такой процесс очень дорогостоящий и не все производители готовы его проводить. В том числе и отечественные. Потому, сравнительное содержание серы (S) и фосфора (P) в сплаве уже многое может сказать о качестве износостойкой стали:

- Сталь 10ХСНД – до 0,04% (S); до 0,035% (P);

- Сталь 30ХГСА – до 0,025% (S); до 0,025% (P);

- Сталь 45Х – до 0,035% (S); до 0,035% (P);

- Сталь HARDOX 550 – до 0,01% (S); до 0,020% (P);

- Сталь SWEBOR 400 – до 0,01% (S); до 0,020% (P).

Процесс закалки и отпуска также играет немаловажную роль.

Авторская технология, которая предусматривает точный контроль за температурой, временем нагрева и последующим охлаждением водой, делает стали Hardox и Swebor прочнее в сравнении с аналогами (видео процесса можно увидеть тут).

Эффективность технологии была подтверждена экспериментальным путем сравнения различных сталей на абразивную стойкость при работе с гранитом, а также при испытаниях на механическую прочность (видео можно посмотреть тут и тут). Исследования показали, что:

- переход от рядовой стали к Hardox 500 или Swebor 500 может продлить срок службы изделия от 3 до 5 раз.

- 82-миллиметровый лист 10ХСНД, 30ХГСА или 45Х служит столько же, сколько и лист стали Hardox или Swebor толщиной 60 мм, что позволяет значительно снижать вес комплектующих, деталей или защиты.

Кроме того, благодаря низкому содержанию марганца и других примесей в сплаве, износостойкие шведские стали легко поддаются резке, гибке и сварке, не выделяя при этом токсичных испарений.

Где и как применяют износостойкую сталь

Очевидно, что износостойкая высокопрочная шведская сталь обладает рядом неоспоримых преимуществ, которые позволяют использовать ее в работе с особо мощными машинами и механизмами.

Потому износостойкая сталь давно используется Volvo (Вольво), Caterpillar (торговая марка CAT), Komatsu (Коматсу), LIEBHERR (Либхер), NEW HOLLAND CONSTRUCTION (Нью Холланд Констракш), John Deere (Джон Дир) — мировыми лидерами по производству дорожной, сельскохозяйственной и строительной техники.В зависимости от типа техники, износостойкая сталь применяется как:

- в технике для переработки, измельчения отходов (Hardox 500-600 НВ; Swebor 450-500 НВ):

- футеровка сортирующих карманов;

- кромки прессователей мусоровозов;

- фрезы измельчителей, ножи грануляторов;

- грохоты, конвейерные ленты, сита, ножи;

- молотковые дробилки;

- стенки контейнеров.

- Для дорожно-строительной техники (Hardox 400-450 НВ; Swebor 400-450 НВ):

- гидравлический молот, футеровка желобов для гравия, лопастей барабанов, контейнеров;

- экскаваторные ковши и их части, ковши с режущими кромками и боковинами;

- режущие кромки отвала бульдозера;

- желоб для измельчителя, отвал грейдера;

- пластины разравниватели асфальтоукладчика;

- футеровка дробилки.

- Для карьерной и горно-шахтной техники (Hardox 500-600 НВ; Swebor 450-500 НВ):

- режущие кромки механических лопат, бункера, отвалов бульдозеров;

- легкие кузова для самосвалов;

- футеровка разгрузочных накопителей, ударные пальцы, молотки и щёки дробилок;

- транспортировочные желоба.

- Для горнодобывающей техники (Hardox 500-600 НВ; Swebor 450-500 НВ):

- легкие кузова самосвалов;

- ковши карьерных погрузчиков;

- бункеры главных дробилок;

- облицовка накопителей, стенки и полы вагонов;

- грохоты, футеровка разгрузочных пунктов, мерных бункеров и скип.

- Для лесозаготовительной и сельскохозяйственной техники (Hardox 450-550 НВ; Swebor 450-500 НВ):

- многоцелевые захваты, лемеха и долота плужного оборудования;

- перемешивающие лотки для силоса;

- захваты лесопогрузчика и перегружателя;

- ножи отжимного пресса.

- Для гражданского бронирование автомобилей и помещений (Hardox Extreme).

- Мишени и отражающие щиты для стрелковых тиров (Hardox Extreme).

- Футеровка бетоносмесителя, броня мобильной дробилки, футеровка камеры и отражающей плиты роторной дробилки, сита грохотов и измельчителей, ножи и пластины шредера, измельчителей, измельчителей, дезинтеграторов, аллигаторных механических и гидравлических ножниц, звенья высоконагруженных цепей, конвейерные шнеки, шнековые буры ( Hardox 500-600 НВ; Swebor 450-500 НВ).

- Элементы железнодорожного полотна (Hardox 500-600 НВ; Swebor 450-500 НВ).

Годовой выпуск износостойкой стали Swebor сейчас составляет 20 тыс. тонн в год, стали Hardox — 40 тысяч. Ее применение в ремонте, усовершенствовании или усилении техники более, чем оправдано и гарантирует:

- уменьшение веса;

- сокращение простоя оборудования и машин за счет увеличение срока эксплуатации;

- снижение затрат на проведение техобслуживания.

Высокое качество сплава и умеренная стоимость высокопрочной износостойкой шведской стали подтверждается ее всемирной популярностью.

Область применения износостойких сталей

К категории износостойких сталей относятся сплавы с мелкозернистой аустенитной структурой, способные противостоять истирающему действию абразивных материалов при постоянных или знакопеременных нагрузках. В отдельную группу относятся стали способные выдерживать циклические контактные нагрузки — это рессорные и подшипниковые стали.

Структура и химический состав износостойких сталей

Основным показателем износостойкости является твердость основного металла, которая зависит от структуры. Все марки износостойких сталей имеют мелкозернистую структуру, которая формируется разными способами.

В сталях строго регламентировано содержание фосфора (0,05…0,1%), который приводит к образованию карбидов фосфора между зернами, что значительно снижает хладноломкость и приводит к образованию трещин внутри изделия при температуре ниже –20° С в условиях динамических нагрузок.

Высокоуглеродистые сплавы

Стали с содержанием углерода 1-1,4% при остывании слитка образуют мелкозернистую структуру кристаллов карбидной фазы, которая препятствует их удалению из мартенситной матрицы с поверхности при высоких динамических нагрузках. Для улучшения литейных свойств и обрабатываемости давлением добавляют марганец до 14%.

При прокатке слитка в валках или под действием высоких нагрузок в поверхностном слое по границам зерен аустенита образуются карбиды марганца, которые сами обладают высокой твердостью и обедняют аустенит углеродом, частично переводя аустенит в мартенсит.

В результате поверхностный слой получает повышенную твердость и износостойкость (до 2-х раз в зависимости от силы воздействия), а внутренняя часть изделия остается достаточно пластичной.

Высокоуглеродистые сплавы чувствительны к градиенту температур, которые возникают при сварке или резке металла термическими способами, что приводит к образованию трещин. Изделия, которые подвергаются сварке или резке, необходимо подогревать или проводить высокотемпературный отпуск (до 1100° С)

Высоколегированные сплавы

Внесение легирующих элементов в расплав железа с содержанием углерода до 0,45% приводит к образованию мелкозернистой структуры. Суммарное содержание легирующих элементов (титан, вольфрам, хром, ванадий, марганец, кремний, селен) составляет 15…25%.

Комбинации легирующих элементов позволяют получать износостойкие стали с различными характеристиками.

Легированные стали с содержанием углерода до 0,3% хорошо свариваются, не требуют подогрева или термообработки в виде отпуска и имеют высокую коррозионную стойкость, что является достоинством сталей этого класса и расширяет сферу их применения. К недостаткам следует отнести стоимость сплава.

Марки и виды износостойких сталей

На российском рынке представлено большое количество износостойких сталей отечественного и зарубежного производства. Выбор нужной марки осложняется тем, что этот класс сталей используется для военных целей и некоторые марки отечественных сталей обозначаются индексами, а зарубежные маркировки сталей не несут информации о химическом составе.

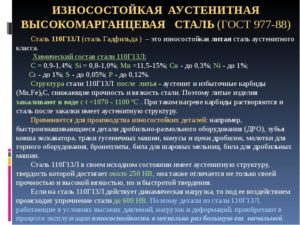

110Г13 по ГОСТ 977-88 или сталь Гадфильда относится к высокоуглеродистым сталям (С — 1,0…1,3%, Mn — 11…14%, Cr — 1%, Ni— 1%), получившим широкое распространение.

Поверхностный слой изделия упрочняется под действием динамической нагрузки. Литейный вариант — 110Г13Л.

Листовой прокат имеет переменную твердость в сечении листа и зависит от толщины, что следует учитывать при проектировании конструкции.

Сталь плохо поддается механической обработке из-за образования наклепа.

А3 — броневая пулестойкая сталь (данные о химсоставе отсутствуют в свободном доступе). Аналоги — 45Х2НМФБА и 18ХГНМФР, но производитель стали А3 заявляет о более высоких характеристиках износоустойчивости и свариваемости.

С-500 по ТУ 18101 – 2017 — броневая сталь, по сути своей. Но по заявлению производителя обладает хорошей свариваемостью без подогрева и позволяет уменьшить толщину листа в конструкции от 50% по сравнения с А3 без снижения ресурса эксплуатации, таким образом она может считаться и износостойкой сталью.

Линейка сталей из Швеции Hardox 400, 450, 500, 550, 600. Число в маркировке стали обозначает твердость по HB при нагрузке 98 Н.Износостойкость марки Hardox 600 в 8 раз превышает износостойкость Hardox 400, что позволяет снизить толщину листа конструкции. С повышением твердости повышается углеродный эквивалент (Сэкв), что говорит об ухудшении свариваемости.

При необходимости вы можете заказать такую сталь у нас, в Техностандарте. Броня из Хардокс — не самая хорошая идея, а вот в промышленном применении она полезна.

Износостойкие стали марок Raex (Финляндия) или Fora (Бельгия) используют в маркировке числовые показатели твердости и являются аналогами сталей Hardox, при этом следует отметить, что требования стандартов и ТУ в РФ гораздо жестче, чем в Европе.

Применение: конечно же, различная техника, оборудование, детали, подвергающиеся большой нагрузке. Но это тема для немного другой статьи.

Если вам требуется купить сертифицированную износостойкую сталь, обратитесь к нам! Контакты — вверху страницы. Поможем, подскажем.

Нержавеющая сталь: состав, свойства, марки, маркировка

Высокая популярность такого материала, как нержавеющая сталь, объясняется ее уникальными характеристиками, которыми не обладают обычные углеродистые стальные сплавы. Благодаря большому разнообразию марок нержавеющих сталей, представленных на современном рынке, их можно подбирать для успешного решения технологических задач различного характера.

Внешний вид сооружений из нержавеющей стали не изменяется на протяжении всего срока эксплуатации

В чем состоит уникальность нержавеющих сталей

Нержавеющая сталь была запатентована в Англии в 1913 году. Автором данного изобретения, которое, без преувеличения, стало важнейшим этапом развития не только сталелитейной, но и других отраслей промышленности, является металлург Гарри Бреарли.

Наделить обычные стальные сплавы уникальными характеристиками и получить из них коррозионностойкие стали позволило добавление в их химический состав такого элемента, как хром.

Именно хром, которого в составе нержавеющих стальных сплавов должно быть не менее 10,5%, обеспечивает данным материалам такие характеристики, как:

- исключительно высокая устойчивость к коррозии;

- очень высокая прочность;

- хорошая свариваемость;

- простота обработки методами холодной деформации;

- длительный эксплуатационный срок без потери первоначальных характеристик;

- эстетически привлекательный внешний вид изделий, изготовленных из сплавов данной категории.

Классификация сталей: по назначению, составу, применению — Токарь

Сочетание характерной циклической прочности в статическом состоянии и жесткости достигается путем изменения содержания углерода и легирующих компонентов. Различные качества стали получаются в результате применения в производстве определенных химических и термических технологий.

Классификация углеродистых сталей

Углеродистые сплавы подразделяют по следующим характеристикам:

- количеству содержащегося углерода;

- назначению;

- структуре в состоянии равновесия;

- степени раскисления.

В зависимости от количества углерода материал делят на категории:

- высокоуглеродистые — больше 0,7%;

- среднеуглеродистые — 0,3−0,7%;

- низкоуглеродистые — до 0,3%.

В результате полученного качества стальные сплавы делят на:

- высококачественные;

- обыкновенные;

- качественные.

Из металла в жидком состоянии удаляют кислород для уменьшения хрупкости при горячем формировании, этот процесс называется раскислением. По характеру отвердевания и степени раскисления материал классифицируется как кипящий, полуспокойный и спокойный.

В зависимости от полученной структуры в равновесном состоянии материал делят на:

- эвтектоидные, характеризующиеся структурой из перлита;

- доэвтектоидные, содержащие перлит и феррит;

- заэвтектоидные — со вторичным цементитом и перлитом.

По назначению использования металл подразделяется на группы:

- конструкционные (улучшаемые, высокопрочные, цементируемые, рессорно-пружинные), применяемые в строительстве, приборостроении, машиностроении и самолетостроении;

- инструментальные для штампов горячей (200˚С) и холодной прессовки, измерительного и режущего инструмента).

Конструкционные металлы

Группа раскисления обозначается СП, ПС, КП — спокойные, полуспокойные и кипящие, соответственно.

Категория, А используется для производства деталей, получаемых холодной обработкой, Категория Б применяется для элементов, изготавливаемых сваркой, ковкой, по методу термической обработки.

Стали В по стоимости дороже предыдущих категорий, используются для производства ответственных конструкций и сварочных элементов.Из всех трех категорий обыкновенных углеродистых сталей делают металлические конструкции и детали в приборостроении и машиностроении со слабой нагрузкой, в тех случаях, когда работоспособность обусловлена требуемой жесткостью. Металлы в виде арматуры вкладывают в железобетонные конструкции. Из категорий В и Б делают сварные фермы, рамы и металлические узлы, которые затем укрываются цементным раствором.

Среднеуглеродистые группы с большим запасом прочности используют для рельсов, колес железнодорожных вагонов, шкивов, валов и шестеренок механических приспособлений и машин. Некоторые материалы этой группы разрешаются к термической обработке.

Низкоуглеродистые сплавы отличаются хорошей пластичностью при холодной обработке, но имеют небольшой запас прочности.

Их выпускают в виде листов, материал мягкий, легко штампуется, тянется, сюда относят жесть и металл для эмалированных предметов быта.

При цементировании сталей в производстве увеличивается показатель поверхностной прочности, что дает возможность изготавливать малонагруженные колеса зубчатой передачи, кулачки и др.

Среднеуглеродистые металлы и аналогичные составы с увеличенным процентом марганца отличаются средними показателями прочности, но пластичность и вязкости при этом снижается.

По условиям работы запчастей определяется метод усиления сталей в виде нормализации, низкоотпускной и ТВЧ закалки и др.

Из них делают высокопрочную проволоку, рессоры, пружины и повышенными требованиями к износостойкости.

Автоматные виды

фосфора и серы снижает показатели качества, сера снижает антикоррозионные свойства, сульфидов ведут к нарушению однородности металла. Их этого класса сталей делают детали сложной формы и поверхности, крепежные элементы, рассчитанные на небольшую нагрузку.

Легированные типы

К ним относят металлы с содержанием легирующих добавок в количестве до 2,5%. Буквенные обозначения марки включают литеры, указывающие на определенные примеси, а цифра после них говорит о процентном содержании элемента. Если его содержание менее 1,5%, то в обозначении добавка не ставится.

углерода в этой группе сталей нормируется количеством 0,1−0,3%, к основным свойствам после термической, химической обработки и низкого отпуска после закалки относят:

- высокую твердость материала на поверхности;

- уменьшенную прочность средних слоев и повышенную вязкость.

Стали используют для производства деталей машин и приборов, предназначенных для работы с ударными и переменными нагрузками в условиях повышенной изнашиваемости.

Цементируемые материалы

Для повышения показателей твердости, выносливости при контакте, износостойкости, прокаливаемости используют хром, магний, никель, последний элемент повышает вязкость и снижает предел хладноломкости. Цементируемые составы делят на две группы:

- средней прочности с порогом текучести меньше 700 МПа;

- повышенной прочности с аналогичным показателем в пределах 700−1100 МПа.

По содержанию добавок различают виды:

- хромистые составы и хромованадиевые, цементируемые на глубину менее 1,5 мм;

- хромомарганцевые составы включают титана 0,06%, марганца и хрома по 1%, имеют особенность внутренне окисляться при газовой цементации, что ведет к уменьшению прочностных характеристик;

- хромоникельмолибденовые сплавы являются представителями мартенситного класса и отличаются уменьшенным короблением, что обусловлено воздушной закалкой, легированием редкоземельными металлами, повышающими прокаливаемость, статическую прочность и сопротивление ударам.

Пружинно-рессорные сплавы

Детали работают в условиях упругой деформации и подергаются циклическим нагрузкам, поэтому от сталей требуются высокие показатели текучести, пластичности и сопротивления излому. В состав входят:

- марганец — менее 1,2%;

- кремний — менее 2,7%;

- ванадий — до 0,26%;

- хром — до 1,25%;

- никель — менее 1,75%;

- вольфрам — менее 1,2%.

Для обеспечения надежной работы инструментов сталь должна обладать специальными свойствами, которые проявляются у каждой группы материалов по-разному в зависимости от производства и технологии введения добавок.

Шарикоподшипниковые формы

Закалка деталей (роликов, шарикоподшипников и колец) проводится в масляной ванне при температуре 850−870˚С, их охлаждают с целью обеспечения стабильности до 25˚С перед отпуском. Так как подшипниковые и подобные элементы при эксплуатации испытывают сильные динамические нагрузки, то их делают из металлов с дальнейшей термической обработкой и цементацией.

Износостойкие виды

Сопротивление износу повышается с увеличением показателя поверхностной твердости материала. Для долговременной эксплуатации важны такие качества сплава:

- сопротивление разрушению при абразивном трении;

- долговременная эксплуатация в условиях высокого давления и ударных нагрузок.

Литая сталь имеет структуру аустенита, у которого на границах зерен выделяется излишний марганца карбид, ведущий к уменьшению прочности и вязкости. Чтобы получить аустенитную однофазную структуру заготовки закаливают в водной среде при температуре около 1100˚С.

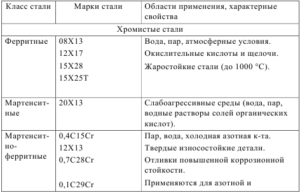

Сопротивляющиеся коррозии

Нержавеющие металлы делят на хромоникелевые и хромистые. Хромистые составы используют для пластичных деталей, которые изготавливают штамповкой и методом сварки.

Этот вид подразделяют на ферритные, мартенситно-ферритные и мартенситные сплавы.

Для повышения сопротивления ударам их закаливают в масле при температуре около 1000˚С в условиях высокого отпуска с показателями температуры в пределах 600−800˚С.

Жаропрочные сплавы

Применяют для изготовления элементов, работающих при температуре выше 500˚С, составы низколегированные, содержащие до 0,25% С и других легирующих добавок: хрома, вольфрама, никеля.

Закалка и нормализация осуществляется в масле при температуре около 890−1050˚С.

Из перлитных сталей делают детали, подвергающиеся в работе режиму ползучести при малых нагрузках, например, паронагревательные трубы, арматура котлов с паром, крепежные детали.

Классификация сталей по назначению. Классификация и маркировка стали :

Сталью именуется ковкий, деформируемый сплав железа, некоторого количества углерода (не более 2,14 %), а также незначительного количества других элементов. Именно этот материал широко применяется для изготовления самых разнообразных приборов, инструментов и строительных конструкций.

Классификация и применение сталей зависят от многих факторов, которые необходимо разобрать подробнее.

Изменяя химический состав этого материала за счет концентрации углерода и привнесения легирующих элементов, можно получать широкий диапазон сталей с абсолютно различными свойствами, что позволяет использовать этот материал во всех отраслях хозяйствования.

Сталь: классификация, применение, маркировка

Прежде всего стоит сказать, что сталь бывает углеродистая и легированная. Это зависит от того, были ли добавлены в сплав специальные легирующие элементы — алюминий, никель, хром, молибден, титан, бор, ванадий, марганец и другие. Все эти добавки применяются для повышения специфических свойств стали, а наилучший результат достигается комплексным легированием.

В общем случае стали классифицируют:

- по назначению;

- по качеству;

- по способу производства;

- по микроструктуре;

- по химическому составу.

Химический состав

Как уже было сказано, классификация сталей в зависимости от химсостава разделяет этот материал на две большие группы:

- легированные;

- углеродистые.

В свою очередь, каждую из этих групп можно дополнительно разделить на несколько частей. Классификация легированных сталей подразумевает наличие таких видов:

- низколегированные содержат незначительное количество (до 2,5 %) легирующих добавок;

- среднелегированные — количество дополнительных элементов не превышает 10 %;

- высоколегированные характеризуются наличием легирующих элементов в количестве более 10 %.

Можно также разделить и вторую группу. Классификация углеродистых сталей выглядит так:

- высокоуглеродистые характеризуются содержанием углерода более 0,6 %;

- среднеуглеродистые содержат от 0,25 до 0,6 % углерода;

- малоуглеродистые — до 0,25 %.

Микроструктура

В нормализованном состоянии стали бывают:

- перлитные — характеризуются низким содержанием элементов легирования и имеют после нормализации структуру: перлит, перлит + феррит, перлит + заэвтектоидный карбид;

- мартенситные — имеют пониженную критическую скорость закалки и достаточно высокое содержание легирующих элементов;

- аустенитные — повышенное содержание легирующих элементов, под влиянием которых достигается структура: аустенит, аустенит + карбид.

Классификация углеродистых сталей в отожженном состоянии:

- доэвтектоидная применяется, например, для штампов горячего деформирования;

- заэвтектоидная имеет структуру, состоящую из перлита и цементита, обычно используется для изготовления инструмента;

- карбидная (ледебуритная) — например, быстрорежущая сталь;

- ферритная — нержавеющая, жароупорная, жаропрочная, высокохромистая стали.

Качество и способ производства

Безусловно, качество стали зависит от присутствия в ней вредных примесей в виде серы и фосфора. В зависимости от этого показателя классификация сталей выглядит так:

- обычные — серы (S) до 0,06 %, фосфора (P) до 0,07 %;

- качественные — серы до 0,04 %, а фосфора до 0,035 %;

- высококачественные — те же показатели уменьшены до 0,025 %;

- особовысококачественные — менее 0,015 % серы и до 0,025 % фосфора.

Способ изготовления стали предопределяет ее строение, состав и свойства. Так, рядовая сталь (обычная) чаще всего выплавляется в мартене или томасовских и бессемеровских конвертерах, после чего формируется в довольно крупные слитки.

Такая сталь имеет повышенное количество неметаллических добавок. Высококачественные стали изготавливают более совершенными методами, например в электропечи, а особовысококачественные дополнительно очищаются от оксидов и сульфидов при помощи ЭШП — электрошлаковой переплавки.

Такие стали изготавливаются исключительно легированными.

Раскисление

Также существует классификация сталей в зависимости от степени раскисления, то есть от того, какое количество кислорода было удалено в процессе изготовления. Исходя из этого параметра, стали бывают:

- кипящие — мало раскисленные, насыщенные кислородом;

- спокойные — совершенно раскисленные;

- полуспокойные — стали, в которых кислород удален частично.

Износостойкие стали, их характеристики и типы

14 Августа 2018 12:01

// Металлопрокат

К износостойким сталям относятся сплавы, предназначенные для использования в экстремальных условиях. Благодаря особому химическому составу, они выдерживают серьезный абразивный износ, исключительные механические и сжимающие нагрузки, воздействие скольжения, трения.

На рынке высокопрочных сталей представлено множество производителей и видов проката, разобраться в которых бывает сложно даже профессионалам.

Из данной статьи вы узнаете, как правильно выбрать износостойкую сталь, и почему в разных отраслях промышленности просто необходимо использование качественных износостойких сплавов.

Главное свойство износостойких сталей – повышенная твердость, которая обеспечивается присутствием в составе марганца и других легирующих элементов.

Причем чем сильнее нагрузка на элемент, тем более износостойкой и твердой становится деталь, а разрушения поверхности и внутренней структуры не происходит.

При высоких показателях прочности материал остается пластичным, не крошится, поддается сварке.

При выборе высокопрочного сплава важно учитывать условия и интенсивность эксплуатации детали или узла. У проката, прошедшего закалку, повышается устойчивость ко всем разновидностям износа.

Характеристики износостойких сталей

Главное свойство износостойких сталей – повышенная твердость, которая обеспечивается присутствием в составе марганца и других легирующих элементов.

Причем чем сильнее нагрузка на элемент, тем более износостойкой и твердой становится деталь, а разрушения поверхности и внутренней структуры не происходит.

При высоких показателях прочности материал остается пластичным, не крошится, поддается сварке.

При выборе высокопрочного сплава важно учитывать условия и интенсивность эксплуатации детали или узла. У проката, прошедшего закалку, повышается устойчивость ко всем разновидностям износа.

Сферы применения износостойких сплавов

Использование высокопрочных сталей увеличивает срок эксплуатации оборудования, машин и механизмов, значительно снижает затраты на их ремонт и обслуживание, устраняет простои на производстве. Металлопрокат используется в самых разных отраслях.

- Автомобилестроение

Производство деталей и узлов, подверженных интенсивным нагрузкам и работающих в условиях трения – ролики и шарики подшипников, втулки, сменные накладки, поршневые кольца, коленчатые валы и другие фасонные изделия, бронированные элементы. - Дорожная и строительная техника

Изготовление экскаваторных ковшей, режущих кромок техники, козырьков землечерпалок, гидравлических молотов, элементов разравнивателя для асфальтоукладочной машины. В качестве футеровки желобов оборудования, дробилок, контейнеров, лопастей барабана, бетономешалок. - Тяжелая карьерная и горнодобывающая техника

Изготовление режущих кромок оборудования, кузовов для самосвалов, транспортировочных емкостей и желобов, бункеров, футеровка накопителей и других элементов дробилок, режущий инструмент. - Железнодорожная отрасль

Облицовка вагонов, в качестве элементов железнодорожных полотен, звеньев гусеничных механизмов, крестовин и т. д. - Сельхозтехника и оборудование для лесозаготовки

Концевые механизмы лесопогрузчика, перегружателя, элементы отжимного пресса, плужного оборудования, оборудования для транспортировки и хранения силоса. - Станкостроение

В качестве элементов производственного оборудования, подвергающегося серьезным нагрузкам и трению: валы, узлы, агрегаты, детали. - Строительная отрасль

Изготовление металлоконструкций различного назначения, предполагающих особую прочность строения. Для этих целей используются конструкционные марки.

Виды и марки износостойких сталей

При изучении классификации и выборе износостойких сплавов необходимо учесть, что ряд марок отечественных производителей обозначают индексами, а в зарубежных маркировках нет информации по химическому составу.

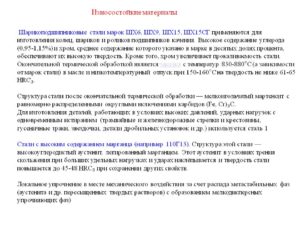

Графитизированные марки (У16 (ЭИ336), 60Г, 65Г, 70Г, 40Х, 40ХН, 45ХН и др.) — отличаются высоким содержанием углерода, в состав также входит хром, никель, графит. Прокат упрочняется при динамической нагрузке, плохо поддается обработке.

Шарикоподшипниковые сплавы ГОСТ 801-78 (ШХ20, ШХ15) – относятся к виду инструментальных сталей и обладают высокой прочностью и износостойкостью, твердостью и необходимым уровнем вязкости. Высокомарганцовистые марки (Г13Л, 110Г13Л) – в состав кроме марганца входят также железо, углерод, хром. Обладают самой высокой износостойкостью, которая сочетается с низкой твердостью и высокой прочностью. Согласно отечественной стандартизации, сплавы соответствуют ГОСТ 977-88.

Как можно убедиться, высокое качество и надежность высокопрочных сталей делают их использование обоснованным во многих отраслях промышленности и машиностроения. Эти сплавы прочно завоевали позиции на рынке металлопроката и пользуются большой популярностью.

Классификация сталей

Данная статья новичку покажется очень сложной. Здесь будет использовано много не понятных терминов, но без этого невозможно раскрыть всю суть о классификации сталей. Ваша задача – прочесть и понять в общих чертах как делятся стали, какие они бывают и для чего они применяются.

Классифицируются стали по следующим пунктам:

- химическому составу;

- структурному составу;

- качеству;

- степени раскисления;

- назначению.

Структурный состав

По структуре после нормализации стали делятся на следующие классы:

- перлитный;

- мартенситный;

- аустенитный;

- ферритный.

Нормализацией стали называют процесс нагрева и выдержки материала с последующим охлаждением на воздухе. Нормализация стали по сравнению с отжигом, является более коротким процессом термической обработки и использует другие температурные режимы.

Классификация по качеству

По качеству стали классифицируются:

- обыкновенного качества;

- качественные;

- высококачественные;

- особокачественные.

Стали обыкновенного качества массово применяются в разных отраслях по причине их дешевизны. Не обладает особыми свойствами. Содержат углерод до 0,6%.

Качественные стали бывают углеродистые и легированные. Применяются для изготовления ответственных деталей и узлов. Имеют высокую стоимость.

Высококачественные стали применяется в особо ответственных узлах. Имеют низкого содержания вредных примесей (серы и фосфора).

Особокачественные стали имеют очень низкое содержание серы и фосфора. Применяются в ответственных узлах, которые испытывают высокие динамические нагрузки.

Классификация по степени раскисления

По степени раскисления стали делятся:

- спокойные (сп);

- полуспокойные (пс);

- кипящие (кп).

Спокойные стали содержат малое количество кислорода. Затвердевание происходит спокойно без газовыделения. Спокойные стали массово применяют в сварочном производстве.

Полуспокойные стали затвердевают без кипения, но выделяют большое количество газов. По качеству очень приближены к спокойным сталям и могут их заменить.

Кипящие стали содержат в своём составе большое количество вредных примесей. Они очень хрупкие и плохо свариваются.

Классификация стали по назначению

Конструкционные стали делятся на:

- строительные;

- стали для холодной штамповки;

- цементируемые;

- улучшаемые;

- высокопрочные;

- пружинно-рессорные;

- подшипниковые;

- автоматные;

- коррозионностойкие;

- износостойкие;

- жаропрочные и жаростойкие.

Строительные

Применяются для изготовления конструкций любой сложности, имеют хорошую свариваемость.

Стали для холодной штамповки

К таким сталям относятся низкоуглеродистые стали обладающие высокой пластичностью.

Цементируемые стали

Это стали с содержанием углерода в пределах 0,1-0,3% и работающие при повышенных динамических нагрузках.

Улучшаемые

К улучшаемым относятся среднеуглеродистые и хромистые стали которые подвергаются термообработке (закалке и высоком отпуску).

Высокопрочные стали

К ним относятся стали имеющие специальный химический состав, который при термообработке увеличивают прочностные свойства в разы.

Пружинно-рессорные стали

Применяются в машиностроении для изготовления амортизаторов и рессор высоконагруженных машин.

Подшипниковые стали (шарикоподшипниковые)

К данным сталям предъявляют повышенные требования по прочности, износоустойчивости и выносливости. Данные свойства достигаются за счёт содержания хрома в пределах 1,5%. Ярким примером такой шарикоподшипниковой стали является сталь ШХ15.

Автоматная сталь

Данная сталь используется для изготовления крепёжных деталей на металлообрабатывающих станках. В связи с этим данная сталь должна хорошо обрабатываться на станке путём резания, образовывая легко обламывающуюся стружку. Минусом автоматные стали является низкая пластичность.

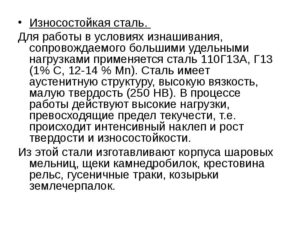

Износостойкая сталь

Основное применение – траки гусеничных машин, ковши экскаваторов и землеройных машин. Износостойкость достигается, за счёт введение в сталь марганца.

Коррозионностойкие (нержавеющие) стали

Эти стали содержат хром в пределах от 14%. За счёт хрома происходит образование на поверхности стали оксидной плёнки, что защищает сталь от разрушения в агрессивной среде.

Коррозионностойкие стали делятся:

- Коррозионностойкие. Из них изготавливают различные узлы, которые эксплуатируются при температуре до 600°С.

- Жаропрочные.

Из них изготавливают клапаны, роторы, лопатки турбин, работающие при высоких температурах (80% от температуры плавления) в течение длительного времени.

- Жаростойкие. Изготавливают ответственные узлы, работающие при высоких температурах (1200°С).

- Криогенные. Применяется для изготовления деталей холодильных установок, работающих при температуре до -200°С.

Инструментальная сталь по назначению делится:

- для режущего инструмента;

- для измерительного инструмента;

- сталь для штампов.

Сталь для режущего инструмента

Имеет высокую твердость и термостойкость, Должна длительное время сохранять режущие свойства, а также выдерживать большие механические нагрузки в процессе эксплуатации.

Сама сталь для режущего инструмента бывают 3 -х типов:

- быстрорежущие стали;

- углеродистые;

- легированные инструментальные.

Быстрорежущие стали (рапид)

Быстрорежущая сталь (рапид) используют для изготовления режущего инструмента, работающего на высоких оборотах. Обозначается «Р». Пример Р9, Р18.

Углеродистые инструментальные стали

Содержат в себе углерода до 1,3%. Применяются в слесарном инструменте и имеют обозначение «У». Пример: У7, У10, У12.

Легированные инструментальные стали

Содержат легирующие добавки в приделах до 3%. Применяется для изготовления свёрл, фрез и др. режущего инструмента. Пример: 11ХФ.

Стали для измерительных инструментов

Должна обладать твёрдостью и износостойкостью. К такому инструменту относят: штангенциркуль, линейки, калибры, шаблоны и т. д. Для повышенных классов точности применяют стали X, ХВГ, ШХ15. Для пониженных – сталь У10А, УПА, У12А.

Штамповочные стали

задача штамповочной стали обладать высокой твёрдостью и износостойкостью.

Делятся штамповочные стали на:

- стали для штампов холодного деформирования;

- стали для штампов горячего деформирования.

Сталь для штампов холодного деформирования

Обладает высокой твёрдостью и износостойкостью, для обеспечения точного размера заготовки при штамповке.

Сталь для штампов горячего деформирования

Должна обладать всеми свойствами, что и стали холодного деформирования, а также работать в условиях высоких температур (до 600°С).