К какой группе металлов сплавов относится магний

Магний. Характеристика металла магния — его применения, свойства и цена

Сегодня даже не каждый взрослый вспомнит почему мы можем однозначно ответить на вопрос: магний металл или неметалл? Магний — относят к щелочноземельным металлам! Вспомнить это поможет беглый взгляд на электронную конфигурацию 1s22s22p63s2 нейтрального атома этого вещества. Учитывая специфику металлов иметь от 1 до 3 свободных электронов на внешнем энергетическом уровне, смотрят на этот параметр и для Mg. Не трудно увидеть, что конфигурация содержит 2 свободных электрона.

Общие металлические свойства магния характерны тем же, что проявляют другие вещества, относящие к данному типу. Обычно они тверды, но пластичны (в отличие от хрупких неметаллов). Имеют специфический блеск. Mg имеет склонность тускнеть на воздухе из-за того, что покрывается защитной кислородной пленкой.

Порошок магния легко воспламеняется, достаточно поднести зажженную спичку. Цвет магния, горящего – ярко-белый. Одна из причин, почему этот металл первоначально использовался при фотографировании. Mg наносили на специальную ленту и поджигали ее.

При горении образуется MgO, также при протекании процесса на воздухе выделяется нитрид магния с выделением большого количества теплоты.

Так выглядит металлический магний

Особенности Mg, как элемента периодической системы

Химические свойства магния во многом лежат где-то между бериллием и кальцием. Прежде всего, это проявляется во взаимодействии с водой. Первый не реагирует с ней вообще, второй же в ней растворяется.

Mg слабо взаимодействует с нагретой водой.

Но при взаимодействии с водяным паром (от 400 градусов по Цельсию) происходит реакция Mg+ H2O = MgO + H2, в которой металл растворяется при активном выделении водорода.

— химические свойства магния:

Несколько иная реакция происходит с водяным паром: Mg+ 2H2O = Mg(OH)2 +H2. Причем свободный водород в итоге поглощается магнием MgH3. В результате, если плавление металла происходило во влажной среде, по мере его застывания водород практически полностью исчезает.

Свойства магния: взаимодействовать с водой при высоких температурах становится и гореть при присутствии в атмосфере углекислого газа, — затрудняют тушение пожаров с участием Mg.

Их нельзя тушить водой. По инструкции используют порошковые огнетушители и песок.

Также можно применять оксиды Si, с которыми магний вступает в реакцию, но количество выделяемой теплоты значительно ниже.На фото: горение магния

Также необходимо отметить, что несмотря на фактическую нерастворимость Mg(OH)2 в воде, раствор фенолфталеина в его присутствии окрашивается в розовый цвет.

Магний в таблице Менделеева

Магний металл устойчив к едким щелочам, соде, керосину, бензину, минеральным маслам. Способность этого элемента отнимать кислород и хлор, используют для восстановления чистых веществ. Например, брома или титана.

Для синтезов разных классов органических соединений используется свойство магния взаимодействовать с галогенами. Обычно это Cl, Br, I, с фтором Mg образует защитную пленку, из-за чего их соединение редко используется для синтеза реактивов Гриньяра. Последние наиболее часто формируются на основе формулы RMgHal, где R – это органический радикал, а Hal – один из перечисленных галогенов.

Какие физические свойства имеет металл магний

: Магний — металл, который горит

Легкость элемента отображает плотность, которая составляет 1,74 г/см3. Меньшую имеют только кальций и щелочные металлы. Физические свойства магния можно коротко описать стандартными энциклопедическими параметрами:

- Т плавления – 651°С;

- Т кипения – 1107°С;

- Теплопроводность – 0,376 кал/(см·с·град) достаточно высока, сравнима с тем, что демонстрируют бериллий и вольфрам;

- Теплоемкость при Т плавления – 0,3 кал/град;

- Удельная теплоемкость увеличивается до Т плавления и уменьшается по ее достижении;

- Усадка при смене состояний (жидкость – твердое тело) – 3,97-4,2%;

- Удельное электросопротивление при комнатной температуре – 0,047 ом·мм2/м.

Этот элемент периодической таблицы Менделеева относят к щелочноземельным металлам. Однако это утверждение не всегда верно, поскольку химические свойства приближают этот элемент к алюминий подобным веществам.

Так выглядит оксид магния

Оксиды MgO относят к белым тугоплавким веществам, их называют жженой магнезией и применяют при изготовлении строительных материалов. Соли магния металла образуются при взаимодействии вещества с кислотами. Наиболее известная из них MgCO3.

Используется металлургам для освобождения сплавов от шлаков, называют карбонат магния. Еще одна соль MgSO4 – известна как горькая или английская. Химики ее именуют сульфат магния. Mg и Ca влияют на жесткость воды.

Высокая концентрация этих веществ в Н2О не позволяет моющим средствам пениться.

Магниевый сплав МЦр1Н3

Чтобы более детально ответить на то, какие физические свойства имеет магний, необходимо рассматривать изменения его состояний и качеств по мере применения к нему различных тепловых эффектов: нагревание и охлаждение. Так, например, плотность снижается на 6% при Т – 6000С, расплавившись и вовсе падает до значения 1.58 г/см3.

Характеристики металла магния сильно отличаются при низких и высоких температурах. Некоторые результаты экспериментов требуют объяснения, часть из них дают вполне предвиденные реакции.

Гексагональная решетка элемента имеет следующие параметры:

- с = 5,199 ангстрем;

- а = 3,202 ангстрем.

При нагревании до 6270С эти расстояния увеличиваются, дойдя до температуры плавления связи решетки разрушаются вовсе.

Если говорить о том, какого цвета магний придется отметить, что в целом серебристо-белый металл, может выглядеть как черный обуглившийся с присущим блеском. В последнем случае речь идет о стружке магния. Поэтому определяя «на глаз» тип материала, все-таки лучше обратиться к химическим экспериментам, если под рукой не имеется спектрального анализатора.

Классическая задача для школьников рассматривает ряд натрий — магний –алюминий, металлические свойства которого ослабевает от первого к последнему элементу.

Взаимодействие с различными кислотами

Для краткости, проще рассмотреть несколько экспериментов. Для них берутся такие виды кислот:

- Соляная.

- Азотная.

- Серная (разбавленная и нет).

В первом случае наблюдается практически мгновенное растворение, сопровождающееся пузырьками белых газов и резким запахом хлора. Емкость, в которой происходила реакция нагревается.

В азотной кислоте кусочек магния не тонет. Бурый газ скапливается над поверхностью жидкости, выделяется тепло. Иногда говорят, что кислота «кипела», окружая кусочки магния.

Третий случай необходимо рассматривать, как два частных. В неразбавленной серной кислоте реакция идет медленно. Если же использовать раствор с небольшим количеством воды, магний также, как с азотной кислотой плавает на поверхности. При этом происходит едва заметная реакция с выделением белых пузырьков газа.

Получение магния и история открытия

Высокая химическая активность препятствует тому, чтобы магний металлический встречался в чистом виде. Источниками материалов для его добычи становятся магниевые руды или соединения солей, содержащихся в водах морей, океанов, а также подземных.

Именно асбест, оливин, серпентин, магнезит, доломит, другие минералы известны миру с давних пор. Название вещества имеет те же корни, что и название города в Малой Азии – Магнезия. Только в 1808 году английский химик Г.

Дэви методом электролиза получил металлический осадок, который назвал магнием.

Однако это не был чистый металл. Еще 20 лет понадобилось миру ученых, чтобы получить именно Mg в том виде, который представил его в таблице Менделеева. Сделал открытие чистого металла магния французский химик А. Бюсси в 1828 году.

Что такое электролиз

Сам же метод электролиза лег в основу классических способов получения этого элемента в чистом виде. Для производства в основном используют месторождения магний содержащих руд. Наиболее известное гражданам России находится на Урале – Саткинское. Но в Сибири имеется еще ряд месторождений, как и в Индии, Китае, Корее, некоторых странах Европы и Южной Америке.

На производстве для получения металлического магния используют расплав обезвоженных хлоридов: магния, натрия и калия. При применении непрерывного электролиза происходит восстановление по следующей формуле:

MgCl2 (электролиз) = Mg + Cl2.

Возможность реализации процессов, описанных далее, магний металл с ценой за кг остается востребованным. Очищенный металл выбирают из электролизной ванны, вливая на замещение сырье с содержанием магния.

Таким способом получают металл практически свободный от примесей. Доля последних составляет не более 0,1%.

Если есть необходимость уменьшить этот показатель, еще не застывший металл рафинируют, получая чистоту 99,999% и больше.Существует еще один способ получения магния – это восстановление оксида MgO с добавлением кокса при высокой температуре.

Альтернативно используют доломит, этот метод не требует предварительного отделения кальция. Получаемые в результате реакции оксиды CaO и MgO смешивают с кремнием.

На выходе имеют чистейший магний и Ca2SiO4. Для этого метода допустимо использования минералов или морской воды.

Применение магния

Имеет широкий спектр от медицины до самолетостроения. Физические свойства металла магния, а именно его легкость (плотность) делает незаменим этот элемент в сплавах. Чаще это соединения с цинком, цирконием или алюминием. При очевидной легкости таких сплавов наблюдается их прочность.

Еще раз стоит отметить, что активные химические свойства металла магния позволяют использовать в процессах восстановления Ti, U, V, Zr, прочих. Обычно используется способность отбирать кислород или реагирование с фтором. На выходе получают чистые металлы плюс оксиды или фториды Mg.

Использование магния в медицине

У магния металлические свойства выражены по-особенному: он хорошо режется, благодаря чему легко получают стружку этого элемента. Но в чистом виде элемент практически не используют, как конструкционный металл, однако его сплавы — да.

О свойствах последних уже немного сказано. Но надо отметить, что соединения магния с незначительным количеством Al, Zn, Mn, Be, Ti и редкоземельными элементами имеют лучшие механические качества, чем чистый металл Mg. Они более устойчивы к коррозии, прочнее, устойчивее.

Магний используется для производства некоторых деталей самолета

Основные области применения магния в сплавах: это конструкционные материалы в строении самолетов, машин, ЖД транспорта. Еще одно направление – синтез органических веществ, рассмотрен ранее.

Магний неметалл больше известен, как фторид Mg и активно применяется в оптике для производства линз. Последние обладают прозрачностью, пластичностью, прочностью. Материалы более известны, как синтетические монокристаллы. В промышленности иногда используют кремний, а также золотое, серебряное напыление.

В сталелитейном производстве лом магния используют за его свойство притягивать кислород. Он выполняет роль раскислителя. Благодаря чему сплавы легированной стали обладают большей коррозийной устойчивостью. Поэтому магний часто участвует и в цветном литье. Из него изготавливают аноды.

Магниевый анод

Особым спросом пользуются и другие «неметаллические» соединения магния, например, его сульфат. Известны растворы для инъекций или суспензий, последние пациент может готовить дома самостоятельно. Прием магния снижает риск заболевания гипертонией у курильщиков.Используют магний и в земледелии, практически все виды почвы, где имеется растительность содержат этот элемент. Также следует отметить участие Mg в фотосинтезе растений.

Магний металлический цена за килограмм

Не все пункты приема принимают магний. У тех, кто принимает существует лишь одна категория этого металла — кусковой лом магния (точнее это даже не магний в чистом виде, а сплавы, в которых он содержится, но в пунктах обозначается, как лом магния), его стоимость (средняя) составляет:

Лом магния кусковой — 38 рублей за килограмм.

В домашнем обиходе лом магния — это различные вешалки, дверные ручки. Лом магния можно встретить в виде старых блоков цилиндров от двигателей, карсасов авто сидений, панелей приборов, картеров сцепления и коробки передач, педалей, а также поддона картера двигателя, крышки головки блока цилиндров, впускного коллектора.

Так выглядит лом магния

Не стоит путать лом магния с ломом ЦАМа.

Широкий спектр применения этого элемента в металлургии, медицине, агропромышленном комплексе делает его интересным, в качестве вторичного сырья.

Однако увидеть объявления с желанием купить магний с ценой за кг лома, приходится довольно редко. Чаще востребованы сплавы и сернокислый порошок Mg. Но это не мешает бирже оценивать магний металл, цена которого зависит от выпуска чистого продукта. Периодически выпуск снижается, тогда таблоиды показывают возрастание стоимости продукта.

В пунктах приема лом магния и цена на него может зависеть от условий, на которых происходит факт купли/продажи — цена может варьироваться незначительно и от его объема.

Интерес к материалу подогревается его высокой огнеупорностью. Благодаря этому свойству Mg участвует в производстве футеровок и тиглей для металлургических печей. Видимо поэтому, объявления: куплю лом магния, не теряют актуальности — см. также лом огнеупоров.

К какой группе металлов сплавов относится магний

Магниевые сплавы применяются в промышленности намного чаще, чем чистый магний. Данный металл – легкий и ковкий, серебристо-белого цвета. Он обладает очень высокой химической активностью.

На воздухе обычно покрыт тонкой и прочной пленкой окисла, которая препятствует дальнейшему окислению.

В присутствии кислой среды или просто высокой влажности пленка разрушается, в результате чего металл начинает активно взаимодействовать с окружающей средой.

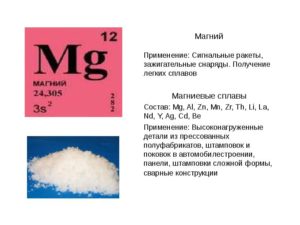

Магниевые сплавы

Важная характеристика металла – взаимодействие с кислородом. При высокой температуре магний окисляется кислородом воздуха, сгорая с выделением большого количества тепла и света.

Данное свойство послужило широкому применению магния в фотовспышках на заре развития фотографии.

Химическая активность и не самые лучшие механические характеристики существенно ограничивают применение чистого магния в промышленности.

Для повышения механических характеристик и придания химической стойкости применяют различные сплавы с магнием. В качестве основных элементов в композициях наибольшее распространение получили алюминий, цинк и марганец. Данные металлы вводятся в состав в количестве до 10%. Кроме этих основных элементов, сюда также входят добавки редкоземельных металлов.Варьируя химический состав, процентное содержание основных и дополнительных компонентов, можно получить сплавы магния с различными механическими характеристиками, существенно расширяющими область применения и даже позволяющими вытеснить из некоторых областей традиционные материалы – чугун, сталь, алюминий.

Свойства магниевых сплавов зависят не только от состава легирующих добавок, но и от способа дальнейшей обработки.

Влияние легирующих добавок

Металлы в составе композиций улучшают и изменяют физические и химические свойства основного металла. Основной упор делается на повышении механических характеристик. Алюминий улучшает общую структуру, литейные свойства, повышает прочность.

Цинк также повышает прочность и способствует уменьшению зерен в отливке. Основная цель введения марганца, кроме увеличения прочности – повышение химической стойкости к воздействию агрессивных сред и снижение вредного влияния примеси железа.

Редкоземельные металлы, несмотря на малое количество, сильно меняют химические и физические свойства, повышая жаропрочность, улучшая пластичность, ковкость за счет уменьшения зерен и изменений в кристаллической решетке.

Добавка циркония уменьшает растворимость водорода в расплаве, которая в чистом составе составляет значительную величину. Связывая водород, цирконий также способствует уменьшению пористости и зернистости отливок.

Введение лития в некоторые составы позволяет получить магниевые сплавы с рекордно малой плотностью – в 2 раза меньшей, чем у алюминия, с сохранением высокой прочности и легкости механической обработки. Данные сплавы наиболее широко используются в аэрокосмической промышленности, где снижение общего веса конструкции увеличивает массу полезной нагрузки.

Внешний вид сплавов магния

Некоторые металлы, напротив, нежелательны даже в малых количествах. Так, примеси железа или никеля даже в объеме тысячных долей процента резко снижают коррозионную стойкость сплава. Растворенный водород увеличивает пористость материала, вызывает увеличение зерен, снижая, таким образом, прочность изделия.

Основные разновидности сплавов магния

Магниевые сплавы различаются технологией изготовления. В соответствии с этим, для всех составов с магнием принята следующая классификация:

- литейные сплавы магния, которые отличаются высокими литейными свойствами;

- деформируемые сплавы, легко поддающиеся механической обработке ковкой прессовкой

Химический состав добавок подобран таким образом, чтобы минимизировать последующую обработку литейных сплавов и увеличить способность к обработке у деформируемых.

Внутри каждой из групп материалы разделяются по своим свойствам, способу литья, методам обработки (прессование, ковка, штамповка и прокат).

Каждая из двух перечисленных групп включает в себя составы с различной прочностью, жаростойкостью, химической стойкостью, а также с различной способностью к свариванию.

Маркировка и свойства

Отечественная промышленность маркирует магниевые сплавы на основе двухбуквенной маркировки с дополнительными цифрами:

- литейные — МЛ1 – МЛ20;

- деформируемые — МА1 – МА19;

- жаропрочные магниевые сплавы ВМЛ1 – ВМЛ2.

Литейные сплавы производятся в большинстве на основе системы Mg – Al – Zn, которая представляет собой твердый раствор алюминия и цинка в магнии.

Наилучшими литейными свойствами обладают такие виды растворов, как марки МЛ4 – МЛ6. Данные сплавы обладают высокой текучестью, малой усадкой и не склонны к образованию раковин.

Такие характеристики позволяют применять указанные марки при точном литье заготовок любых форм и габаритов.

Жаропрочные сплавы, к которым относятся также марки МЛ9 – МЛ14, способны длительное время выдерживать температуру до 350 ˚С и кратковременно до 400 ˚С. В основе состава система Mg – Zn с добавкой циркония. Кроме жаропрочности, данные сплавы хорошо выдерживают статические и усталостные нагрузки.Дополнительное легирование редкоземельными металлами в некоторых рецептурах способно уменьшить вероятность трещинообразования, что повышает сопротивляемость деформирующим нагрузкам.

Деформированные сплавы производят на основе систем Mg – Al, Mg – Zn, Mg – Mn. Алюминий и цинк способствуют повышению пластичности и позволяют производить с отливками такие действия давлением, как ковка, прессовка, штамповка, а также холодная и горячая прокатка.

Как и литейные, деформируемые дополнительно легируют редкоземельными металлами, однако здесь нашли также и другие материалы. К ним можно отнести кадмий и серебро, которые повышают прочность при одновременном увеличении пластичности.

Марки МА11 — МА12 деформируемых магниевых сплавов относятся к жаростойким материалам, как и аналогичные литейные.

Сплавы МА14 и МА19 характерны тем, что не допускают применение сварки при дальнейшем применении, в отличие от большинства остальных составов.

Получение и производство

Для изготовления сплавов используются материалы высокой чистоты, поскольку, как говорилось выше, даже мельчайшие примеси нежелательных элементов могу существенно ухудшить свойства готового продукта.

Получение сплавов магния облегчается тем, что температура плавления расплава не превосходит 700˚С. Для получения материала с требуемыми свойствами в расплав чистого магния вводят необходимое количество легирующих элементов. Газовый состав атмосферы вокруг расплава должен быть очищен от водорода, поскольку его высокая растворимость в магнии способна привести к дефектам внутренней структуры.

Обработка отливок

Повысить механические свойства отливок на основе магния можно, применяя несколько методик:

- гомогенизация (закалка);

- закалка со старением для стабилизации свойств;

- рекристализационный отжиг для снятия механических напряжений после обработки давлением;

- диффузионный отжиг для выравнивания внутренней структуры и химического состава в зернах металла.

Отливки из алюминиево-магниевого сплава

Следует заметить, что у большинства сплавов после термической обработки механическая прочность не повышается.

Применение

Применение магниевых сплавов в промышленности и технике связано с высокими техническими характеристиками в качестве замены стальных и алюминиевых деталей с учетом требуемых механических свойств.

Плотность магниевого сплава ниже, чем у алюминия, соответственно, вес детали получается меньше.

Наиболее широкое использование магниевые сплавы получили в авиации, в основном, благодаря легкости (на 20-30% легче алюминия) и высокой прочности. Магний используется для изготовления деталей шасси – стоек, дисков колес, а также различных конструктивных элементов конструкции. Корпуса приборов и механизмов также выполнены из данного материала.

Детали из сплавов магния

Легкий магниевый сплав в конструкции летательных аппаратов позволяет увеличить вес полезной нагрузки, не снижая прочностных характеристик. Такие особенности магниевого сплава обуславливают его широкое распространение в ракетной и космической технике.Немалая доля конструкционных материалов из сплавов магния используется в автомобильной промышленности. В основном это детали двигателя (картер, поддон), трансмиссии и иные конструктивные элементы. Подсчитано, что при общем весе магниевых сплавов 100 кг, замена деталей на стальные, увеличит массу конструкции на 450 кг.

Магниевые сплавы — характеристика, свойства и применение

Магниевые сплавы – это продукция металлургического производства, в которой основным элементом является магний, а дополнительными элементами – легирующие добавки металлов и неметаллов, влияющие на свойства основного элемента. отличительная особенность, обеспечивающая им широкое применение в промышленности – лёгкость материала (его высокая прочность при низкой плотности).

Виды сплавов магния, маркировка

Магний – химически активный металл, поэтому выбор легирующих элементов для него ограничен. Сплавы магния подразделяются на два вида:

1. Литейные сплавы – те, из которых формовка готовых изделий получается посредством литья. Наиболее употребляемые химические составы:

- Mg – Al – Zn,

- Mg – Zn – Zr,

- Mg – Nd – Zr

2. Деформируемые сплавы – те, из которых формовка готовых изделий получается посредством механического воздействия (прессовкой, ковкой, штамповкой и прокаткой). Наиболее употребляемые химические составы:

- Mg – Al – Zn,

- Mg – Zn – Zr.

Маркировка литейных сплавов (ГОСТ 2856) осуществляется посредством букв МЛ и цифры, показывающей номер модификации сплава. В настоящее время марки следующие: МЛ1 – МЛ20.

Маркировка деформируемых сплавов (ГОСТ 14957) осуществляется посредством букв МА и цифры, показывающей номер модификации. Марки: МА1 – МА19.

Кроме того, выделяют подгруппу жаропрочных магниевых литейных сплавов, в которой к маркировке добавляется буква В: ВМЛ1 – ВМЛ2.

При маркировании сплавов магния дополнительно используют аббревиатуры «п.ч» и «о.н», которые расшифровываются как «повышенной чистоты» и «общего назначения».

Показатели отдельных магниевых сплавов:

- сплавы МЛ4, МЛ5, МЛ6 – обладают самыми лучшими литейными свойствами, показывают большой предел текучести, дают невысокую усадку и не образуют усадочную раковину;

- сплавы МЛ9, МЛ10, МЛ11, МЛ12, МЛ13, МЛ14 – являются жаропрочными, способны выносить высокие температуры до 400 ºС, сопротивляются статической и усталостной нагрузкам

- сплавы МА11, МА12 – повышенная жаростойкость;

- сплавы МА14, МА19 – несвариваемые, что следует учитывать при заказе.

Свойства и влияние легирующих компонентов

Магний как металл обладает негативных для его промышленного применения свойств: пониженной коррозионной устойчивостью и воспламеняемостью при температурах выше 400 ºС. Для снижения этих негативных свойств, а также для улучшения технологических показателей в магний вводят легирующие добавки.

Введение легирующих добавок следующим образом изменяет свойства магния:

- алюминий – улучшает внутреннюю структуру отливок, повышает прочность, увеличивает жидкотекучесть;

- цинк – уменьшает зернистость, повышает прочность;

- марганец – значительно увеличивает коррозионную устойчивость магниевых сплавов, повышает прочность;

- цирконий – уменьшает зернистость, повышает прочность, увеличивает пластичность; — редкоземельные элементы (неодим, иттрий, церий), лантан, торий – усиливают жаропрочность, улучшают механические свойства;

- литий – значительно снижает плотность, увеличивает пластичность, увеличивает предел текучести, улучшает показатели при обработке магниевого сплава давлением, повышает устойчивость к криогенным температурам, повышает показатели ударной вязкости, улучшает показатели свариваемости.

Вредные для магниевых сплавов примеси снижают коррозионную устойчивость и ухудшают растворимость легирующих добавок. Ко вредным примесям относятся:

- железо;

- никель;

- кремний;

- медь.

Производство магниевых сплавов

Выплавку литейных магниевых сплавов производят:

- в тигельных печах, работающих на жидком топливе, на газообразном топливе, на электричестве;

- в электрических индукционных печах;

- в отражательных печах.

Выплавку деформируемых магниевых сплавов производят:

- в отражательных печах (3-12 т);

- в индукционных печах (более 12 т).

Во время выплавки магниевого сплава его поверхность усиленно защищают слоем флюса, чтобы не было контакта с кислородом. Применяются флюсы, изготовленные на основе солей фтора и хлора, а также щелочных металлов. В формовочные смеси также вводят специальные присадки чтобы избежать горения сплава.

Дальнейшую обработку литейных сплавов производят способами:

- литьё в песчаные формы – изготовление отливок методом заливки металла в специально подготовленные литейные модели, где будущие пустоты изделия заполняются песком;

- литьё в кокиль – изготовление отливок в разборных формах, пригодных к многократному употреблению;

- литьё под давлением – изготовление отливок путём впрыскивания металла в форму под давлением.

Дальнейшую обработку деформируемых сплавов производят способами:

- прессования – обработки сплава давлением путём выдавливания его из закрытой полости;

- ковки – обработки сплава давлением посредством приложения к нему высокой ударной нагрузки;

- штамповки – обработка сплава давлением посредством направленной пластической деформации;

- горячей прокатки – обработка сплав давлением путём пропускания его между давящими валками при высоких температурах;

- холодной прокатки – обработка сплав давлением путём пропускания его между давящими валками при низких температурах.

Способы обработки готовых изделий для улучшения их механических показателей:

- закалка (гомогенизация);

- закалка со искусственным старением;

- отжиг на снятие механических напряжений (рекристаллизация);

- отжиг на выравнивание структуры металла и на снижение зернистости (диффузный).

Область применения

Магниевые сплавы обладают рядом полезных свойств, которые не обеспечивают другие материалы. Эти свойства обеспечивают широкое использование в промышленности:

- хорошей переносимость низких, нормальных и высоких температур;

- низкой плотностью;

- высокой удельной прочностью;

- способностью поглощать удары и вибрации;

- хорошими показателями к обработке резанием.

Исходя из свойств, сплавы магния находят применение:

- в производстве автомобилей – для создания деталей машин (картер, поддон);

- самое основное применение — изготовление колёсных дисков;

- в сельхозмашиностроении – для изготовления картеров двигателей, коробок передач, барабанов колёс;

- в электротехнике и радиотехнике – для создания корпусов приборов и элементов электродвигателей;

- в производстве оптических приборов – для изготовления корпусов биноклей, подзорных труб, фотоаппаратов;

- в лёгкой промышленности – для изготовления бобин, шпулек, катушек;

- в полиграфии – для изготовления матриц, клише, валиков; — в судостроении – для изготовления протекторов;

- в авиастроении и ракетостроении – для изготовления деталей шасси, деталей управления, крыла, корпуса самолёта.

С развитием технологий сплавы магния получат дополнительные области применения. Тенденция к облегчению массы готовых изделий уже сейчас регулярно повышает интерес к этим сплавам.

Если учитывать, насколько стремительными темпами развиваются робототехника, производство компьютеров, различных гаджетов, то можно понять, что потребность в магниевых марках металлов ограничится только количеством добываемого магния.

Магниевые сплавы: применение, классификация и свойства

Магниевые сплавы обладают целым рядом уникальных физико-химических свойств, главными из которых являются малая плотность и высокая прочность. Сочетание этих качеств в материалах с добавлением магния позволяет производить изделия и конструкции, обладающие высокими прочностными характеристиками и малым весом.

Характеристики магния

Промышленное производство и использование магния началось сравнительно недавно – всего около 100 лет назад. Этот металл имеет малую массу, так как обладает сравнительно низкой плотностью (1,74 г/смᶟ), хорошую устойчивость в воздухе, щелочах, газовых средах с содержанием фтора и в минеральных маслах.

Температура его плавления составляет 650 градусов. Он характеризуется высокой химической активностью вплоть до самопроизвольного возгорания на воздухе.

Предел прочности чистого магния составляет 190 Мпа, модуль упругости – 4 500 Мпа, относительное удлинение – 18%.Металл отличается высокой демпфирующей способностью (эффективно поглощает упругие колебания), что обеспечивает ему отличную переносимость ударных нагрузок и снижение чувствительности к резонансным явлениям.

https://www.youtube.com/watch?v=2z6yO03uB4M

К числу прочих особенностей данного элемента относятся хорошая теплопроводность, низкая способность поглощать тепловые нейтроны и взаимодействовать с ядерным топливом. Благодаря совокупности этих свойств магний является идеальным материалом для создания герметичных оболочек высокотемпературных элементов ядерных реакторов.

Магний хорошо сплавляется с разными металлами и относится к числу сильных восстановителей, без которых невозможен процесс металлотермии.

В чистом виде он в основном применяется как легирующая добавка в сплавах с алюминием, титаном и некоторыми другими химическими элементами. В черной металлургии с помощью магния проводится глубокая десульфурация стали и чугуна, а также улучшаются свойства последнего посредством сфероидизации графита.

Магний и легирующие добавки

К числу наиболее распространенных легирующих добавок, применяемых в сплавах на основе магния, относятся такие элементы, как алюминий, марганец и цинк.

Посредством алюминия улучшается структура, повышается жидкотекучесть и прочность материала. Введение цинка также позволяет получать более прочные сплавы с уменьшенным размером зерен.

С помощью марганца или циркония увеличивается коррозионная стойкость магниевых сплавов.

Добавление цинка и циркония обеспечивает повышенную прочность и пластичность металлосмесей. А наличие определенных редкоземельных элементов, например, неодима, церия, иттрия и пр., способствует значительному увеличению жаропрочности и максимизации механических свойств магниевых сплавов.

Для создания сверхлегких материалов с плотностью от 1,3 до 1,6 г/мᶟ в сплавы вводится литий. Данная добавка позволяет уменьшить их массу вдвое по сравнению с алюминиевыми металлосмесями. При этом их показатели пластичности, текучести, упругости и технологичности выходят на более высокий уровень.

Классификация сплавов с магнием

Магниевые сплавы подразделяются по ряду критериев. Это:

- по способу обработки – на литейные и деформируемые;

- по степени чувствительности к термической обработке – на неупрочняемые и упрочняемые термообработкой;

- по свойствам и сферам применения – на сплавы жаропрочные, высокопрочные и общего назначения;

- по системе легирования – существует несколько групп неупрочняемых и упрочняемых термообработкой деформируемых магниевых сплавов.

Литейные сплавы

К этой группе относятся сплавы с добавлением магния, предназначенные для производства разнообразных деталей и элементов методом фасонного литья. Они обладают разными механическими свойствами, в зависимости от которых делятся на три класса:

- среднепрочные;

- высокопрочные;

- жаропрочные.

По химическому составу сплавы также подразделяются на три группы:

- алюминий + магний + цинк;

- магний + цинк + цирконий;

- магний + редкоземельные элементы + цирконий.

Литейные свойства сплавов

Наилучшими литейными свойствами среди продуктов этих трех групп обладают алюминий-магниевые сплавы. Они относятся к классу высокопрочных материалов (до 220 МПа), поэтому являются оптимальным вариантом для изготовления деталей двигателей самолетов, автомобилей и другой техники, работающей в условиях механических и температурных нагрузок.

Для повышения прочностных характеристик алюминиево-магниевые сплавы легируют и другими элементами. А вот присутствие примесей железа и меди нежелательно, так как эти элементы оказывают отрицательное влияние на свариваемость и коррозионную стойкость сплавов.

Литейные магниевые сплавы приготавливаются в различных типах плавильных печей: в отражательных, в тигельных с газовым, нефтяным либо электрическим нагревом или в тигельных индукционных установках.Для предотвращения горения в процессе плавки и при литье используются специальные флюсы и присадки. Отливки получают путем литья в песчаные, гипсовые и оболочковые формы, под давлением и с использованием выплавляемых моделей.

Деформируемые сплавы

По сравнению с литейными, деформируемые магниевые сплавы отличаются большей прочностью, пластичностью и вязкостью. Они используются для производства заготовок методами прокатки, прессования и штамповки. В качестве термической обработки изделий применяется закалка при температуре 350-410 градусов с последующим произвольным охлаждением без старения.

При нагреве пластические свойства таких материалов возрастают, поэтому обработка магниевых сплавов осуществляется посредством давления и при высоких температурах. Штамповка выполняется при 280-480 градусах под прессами посредством закрытых штампов. При холодной прокатке проводятся частые промежуточные рекристаллизационные отжиги.

При сварке магниевых сплавов прочность шва изделия может быть снижена на отрезках, где выполнялась подварка, из-за чувствительности таких материалов к перегреву.

Сферы применения сплавов с добавления магния

Посредством методов литья, деформации и термической обработки сплавов изготавливаются различные полуфабрикаты – слитки, плиты, профили, листы, поковки и т.д.

Эти заготовки используются для производства элементов и деталей современных технических устройств, где приоритетную роль играет весовая эффективность конструкций (сниженная масса) при сохранении их прочностных характеристик.

По сравнению с алюминием магний легче в 1,5 раза, а со сталью – в 4,5.

В настоящее время применение магниевых сплавов широко практикуется в авиакосмической, автомобилестроительной, военной и прочих отраслях, где их высокая стоимость (некоторые марки содержат в своем составе достаточно дорогостоящие легирующие элементы) оправдывается с экономической точки зрения возможностью создания более долговечной, быстрой, мощной и безопасной техники, которая сможет эффективно работать в экстремальных условиях, в том числе и при воздействии высоких температур.

Благодаря высокому электрическому потенциалу эти сплавы являются оптимальным материалом для создания протекторов, обеспечивающих электрохимическую защиту стальных конструкций, например, деталей автомобилей, подземных сооружений, нефтяных платформ, морских судов и т.д., от коррозионных процессов, происходящих под воздействием влаги, пресной и морской воды.

Нашли применение сплавы с добавлением магния и в разных радиотехнических системах, где из них изготавливают звукопроводы ультразвуковых линий для задержки электросигналов.

Заключение

Современная промышленность предъявляет все более высокие требования к материалам в отношении их прочности, износостойкости, коррозионной стойкости и технологичности. Использование магниевых сплавов относится к числу наиболее перспективных направлений, поэтому исследования, связанные с поиском новых свойств магния и возможностей его применения, не прекращаются.

В настоящее время использование сплавов на основе магния при создании разнообразных деталей и конструкций позволяет достичь снижения их веса практически на 30% и увеличить предел прочности до 300 Мпа, но, как считают ученые, это далеко не предел для этого уникального металла.

Магний и его сплавы

Магний —металл серебристо-белого цвета; удельный вес 1,74; температура плавления 650°; магний кристаллизуется в гексагональной системе. Чистый магний достаточно стоек в воздухе (почти не уступает алюминию).

Раствор поваренной соли, морская вода, кислоты (кроме соляной) быстро разрушают магний; по отношению к щелочам магний стоек.

При сгорании магний дает яркий белый свет; магний в 4 раза легче железа, поэтому его сплавы называют сверхлёгкими.

Вследствие того, что механические свойства чистого магния невысоки, поэтому в чистом виде его как конструкционный материал не применяют.

Химические свойства магния. Химические свойства магния довольно своеобразны. Он легко отнимает кислород и хлор у большинства элементов, не боится едких щелочей, соды, керосина, бензина и минеральных масел.

С холодной водой магний почти не взаимодействует, но при нагревании разлагает ее с выделением водорода. В этом отношении он занимает промежуточное положение между бериллием, который вообще с водой не реагирует и кальцием, легко с ней взаимодействующим.

Особенно интенсивно идет реакция с водяным паром, нагретым выше 380 оС.

По плотности магниевые сплавы разбиваются на легкие и сверхлегкие. К сверхлегким относится сплавы, легированные литием (МА21, МА18), а к легким – все остальные. Сплавы магния с литием (МА21, МА18) – самые легкие конструкционные металлические материалы.

При классификации по возможным температурам эксплуатации магниевых сплавы подразделяются на следующие группы:

- предназначены для работы при обычных температурах (сплавы общего назначения);

- жаропрочные (для длительной эксплуатации при температурах до 200°С);

- высокожаропрочные (для длительной эксплуатации при температурах до 250 – 300°С)

- предназначены для эксплуатации при криогенных температурах.

Различают термические упрочняемые и термически не упрочняемые сплавы.

Классификация и характеристика магниевых сплавов

Свойства магния значительно улучшаются при легировании. Сплавы магния характеризуются низкой плотностью, высокой удельной прочностью, способностью хорошо поглощать вибрации. Прочность сплавов при соответствующем легировании и термической обработке может достигать 350-400 МПа. Достоинством магниевых сплавов является их хорошая обрабатываемость резанием и свариваемость.

Недостатками магниевых сплавов являются плохие литейные свойства и склонность к газонасыщению, окислению и воспламенению при литье.

Для предотвращения дефектов при выплавке используют специальные флюсы, для уменьшения пористости применяют небольшие добавки кальция (0,2 %), а для снижения окисляемости – добавки бериллия (0,02-0,05 %).

Кроме того, меньшая коррозионная стойкость, чем у алюминиевых сплавов, трудности при выплавке и литье и необходимость нагрева при обработке давлением.

С другой стороны, такие элементы, как марганец, цирконий, цинк, титан улучшают коррозионную стойкость магния: при добавлении к магниевому сплаву нескольких девятых процентов титана коррозионная стойкость увеличивается в 3 раза.Основными упрочняющими легирующими элементами в магниевых сплавах являются алюминий и цинк. Марганец слабо влияет на прочностные свойства. Его вводят главным образом для повышения коррозионной стойкости и измельчения зерна.

Термическая обработка магниевых и алюминиевых сплавов имеет много общего. Это объясняется близкими температурами плавления и отсутствием полиморфных превращений.

Для повышения прочностных свойств магниевые сплавы подвергают закалке и старению. Из-за низкой скорости диффузии закалку обычно проводят на воздухе, применяют искусственное старение при сравнительно высоких температурах (до 200 – 250 °С) и более длительных выдержках (16 – 24 ч).

Прочностные характеристики магниевых сплавов существенно повышаются при термомеханической обработке, состоящей в пластической деформации закаленного сплава перед его старением.

Магниевые сплавы обладают высокой пластичностью в горячем состоянии и хорошо деформируются при нагреве. Для деформированных сплавов диффузионный отжиг обычно совмещают с нагревом для обработки давлением.

Магниевые сплавы хорошо обрабатываются резанием, легко шлифуются и полируются. Они удовлетворительно свариваются контактной роликовой и дуговой сваркой, которую рекомендуется проводить в защитной атмосфере (рис.

1).

Рис. 1. Сварка магниевых сплавов

Магниевые детали очень хорошо поглощают вибрацию. Их удельная вибрационная прочность почти в 100 раз больше, чем у лучших алюминиевых сплавов, и в 20 раз больше, чем у легированной стали. Это очень важное свойство при создании разнообразных транспортных средств.

Магниевые сплавы превосходят сталь и алюминий по удельной жесткости и поэтому применяются для изготовления деталей, подвергающихся изгибающим нагрузкам (продольным и поперечным). Магниевые сплавы немагнитны, совершенно не дают искры при ударах и трении, легко обрабатываются резанием (в 6 – 7 раз легче, чем сталь, в 2 – 2,5 раза – чем алюминий).

Магний и его сплавы обладают очень высокой хладостойкостью.

Возможности применения магния еще далеко не исчерпаны, а если учитывать широкое распространение магния в природе, относительную простоту способов его производства и ряд благоприятных свойств этого металла, можно полагать, что дальнейшее развитие металлургии магния будет в первую очередь определяться его общетехническим значением.

Магниевые сплавы обладают большей по сравнению с алюминиевыми и медными сплавами чувствительностью к скорости деформирования. Увеличение скорости деформирования при штамповке магниевых сплавов приводит существенному сужению допустимого температурного интервала.

В связи с этим штамповку магниевых сплавов рекомендуется деформировать на гидравлических или кривошипных прессах при пониженных скоростях деформирования. Рекомендуемые температурные интервалы штамповки некоторых марок магниевых сплавов приведены в табл.1, (рис. 2).

Химический состав и механические свойства некоторых отечественных магниевых сплавов (табл.2).

Таблица 1. Рекомендуемые температурные интервалы штамповки некоторых марок магниевых сплавовРис. 2. Последовательность операций получения заготовки из магниева сплава

Таблица 2. Химический состав и механические свойства отечественных магниевых сплавов

В основном деформируемые магниевые сплавы применяют в виде прутков и фасонных профилей для изготовления деталей горячей штамповкой (рис. 3). Для улучшения их пластичности обработку давлением проводят при температурах 350-450 °С, так как гексагональная решетка магния затрудняет их деформацию при комнатной температуре.

Рис. 3. Изделия из магниевых сплавов

Наиболее прочными деформируемыми сплавами являются сплавы магния с алюминием (МА5) и магния с цинком, дополнительно легированные цирконием (МА14, аналог американского сплава ZK60A), кадмием, РЗМ и другими элементами (МА15, МА19 и др.).

Алюминий и цинк являются эффективными упрочнителями твердого раствора. Однако их концентрация не должна превышать 10 и 6 % соответственно. При большем содержании этих элементов пластичность резко снижается.

Появление при старении в структуре упрочняющих фаз Mg4Al3 и MgZn2 осуществляет дополнительное упрочнение.

Цирконий измельчает зерно, а кадмий и редкоземельные элементы одновременно повышают и прочность, и пластичность.

Временное сопротивление высокопрочных магниевых сплавов после термической обработки составляет около 350 МПа. Сравнительно небольшой эффект упрочнения объясняется склонностью упрочняющих интерметаллидных фаз к коагуляции в процессе распада твердого раствора.Сплав МА1, содержащий около 2 % Мц без других компонентов, характеризуется высокой пластичностью и применяется как листовой материал. Самыми легкими конструкционными материалами являются сплавы магния с литием (МА18, МА21).

Плотность сплава МА18 (аналог американского сплава LA91) составляет 1,3-1,65 г/см3. Магниеволитиевые сплавы обладают повышенной пластичностью и ударной вязкостью и могут обрабатываться давлением в холодном состоянии.

Эти сплавы хорошо свариваются и имеют удовлетворительную коррозионную стойкость.

Литейные магниевые сплавы

Литейные магниевые сплавы по химическому и фазовому составу близки к деформируемым.

По сравнению с деформируемыми литые детали позволяют существенно экономить металл.

Высокая точность размеров и хорошее качество поверхности позволяют практически исключить операции механической обработки.

Недостатком литейных магниевых сплавов являются более низкие механические свойства из-за грубозернистой структуры и усадочной пористости, связанной со сравнительно широким интервалом кристаллизации.

Для повышения прочности и модифицирования вводят кальций и цирконий. Дополнительное легирование кадмием повышает уровень механических и технологических свойств.

Наиболее распространенным магниевым литейным сплавом является MJI5, характеризующийся хорошей жидкотекучестью, малой склонностью к пористости и хорошей обрабатываемостью резанием.

Отливки из этого сплава получают литьем в землю, в металлические формы и под давлением.

Он идет на изготовление крупногабаритных отливок картеров двигателей, корпусов приборов, насосов, коробок передач для автомобилей и самолетов (рис. 4).

Для снижения массы деталей используют магниевые сплавы, легированные 12-13 % лития. Их жидкотекучесть находится на уровне сплава MЛ5. Сплавы Mg – Li не имеют склонности к образованию горячих трещин.Рис. 4. Изделия из литейного магниева сплава

Применение магниевых сплавов

(рис. 5)

Благодаря малой плотности и высокой удельной прочности магниевые сплавы широко применяются в авиастроении. Из них изготавливают корпуса приборов, насосов, фонари и двери кабин. Фюзеляжи вертолетов фирмы Сикорского (США) почти полностью изготовлены из магниевых сплавов.

В ракетной технике магниевые сплавы идут на изготовление корпусов ракет, обтекателей, стабилизаторов, топливных баков. Теплоемкость магния примерно в 2,5 раза больше, чем у стали. Поглотив одинаковое количество тепла, он нагреется в 2,5 раза меньше.

В кратковременном полете магниевые сплавы не успевают перегреться, несмотря на низкую температуру плавления. В кратковременно работающих ракетах типа “воздух – воздух” и управляемых снарядах магниевые сплавы составляют основную массу конструкции.

Применение магниевых сплавов позволило снизить массу ракет на 20-30 %.

Из литейных сплавов изготавливают кронштейны, элементы крепления, элероны, детали хвостового оперения, из деформируемых – обшивки корпусов, стрингеры, лонжероны, опорные конструкции тормозов, волноводов и другие детали.

Магниевые сплавы находят применение в транспортном машиностроении для изготовления картеров двигателей и коробок передач автомобилей.

Магниевые сплавы применяют в конструкциях переносных ручных и механизированных инструментов и машин (сверлильные и шлифовальные машины, пилы для лесной промышленности, газонные косилки, пневматические инструменты и др.).

Их используют в электротехнике и радиотехнике (корпуса приборов, электродвигателей), в текстильной промышленности (бобины, шпульки, катушки и др.) и других отраслях.

В связи с малой устойчивостью против коррозии изделия из магниевых сплавов подвергают оксидированию. На оксидированную поверхность дополнительно наносят лакокрасочные покрытия.Важной областью применения магния является ядерная энергетика. Благодаря способности поглощать тепловые нейтроны, отсутствию взаимодействия с ураном и хорошей теплопроводности магниевые сплавы используют для изготовления оболочек тепловыделяющих элементов в атомных реакторах.

Высокий электроотрицательный потенциал магниевых сплавов позволяет применять их для протекторной защиты от морской коррозии судов и сооружений, эксплуатирующихся в морской воде, и для защиты от подземной коррозии находящихся в грунте газопроводов, нефтепроводов и т. п.

Рис. 5. Изделия из магниевых сплавов