Классификация металлов по твердости

Твердость металлов

Машиностроительные детали и механизмы, а также инструменты, предназначенные для их обработки, обладают набором механических характеристик. Немалую роль среди характеристик играет твердость. Твердость металлов наглядно показывает:

- износостойкость металла;

- возможность обработки резанием, шлифованием;

- сопротивляемость местному давлению;

- способность резать другой материал и прочие.

Твердость металлов

На практике доказано, что большинство механических свойств металлов напрямую зависят от их твердости.

Понятие твердости

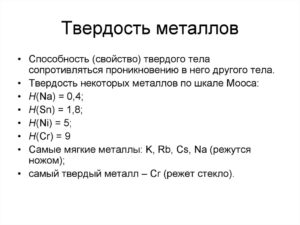

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

Н□ 0,195 = 2800, где

□ — форма наконечника;

0,196 — нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм2.

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D2-d2),

- гдеР – прикладываемая нагрузка, кгс;

- D – окружность шарика, мм;

- d – окружность отпечатка, мм.Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:сплавы из железа — 30D2;медь и ее сплавы — 10D2;баббиты, свинцовые бронзы — 2,5D2.

Условное изображение принципа испытания

Скачать ГОСТ 9012-59

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h0.

Скачать ГОСТ 9013-59

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Метод Виккерса

Математическая формула для расчета:HV=0.189*P/d2 МПа

HV=1,854*P/d2 кгс/мм2

Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод Шора

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Какие бывают виды и типы металлов и их сплавов

В строительстве, промышленности и других сферах жизни человека часто используются различные виды металлов. Они отличаются между собой свойствами, по которым их отбирают и применяют в той или иной области. Материалы получают разнообразными способами. Некоторые разновидности металлов соединяют вместе, чтобы получить сплавы, приобретающие уникальные физические и химические свойства.

Характеристики и признаки

Металлы представляют собой группу элементов в виде простых веществ, имеющих характерные металлические свойства. В природе они присутствуют в виде руд или соединений. Изучением характеристик этих материалов занимаются такие науки, как химия, физика и металловедение.

Металлы обладают совокупностью различных свойств. По механическим определяют их способность сопротивляться деформации и разрушению. Технологические помогают определить податливость материалов к различным видам обработки. Химические свойства показывают их взаимодействие с разными веществами, а физические говорят об их поведении в тепловом, гравитационном или электромагнитном полях.

Металлы классифицируют по следующим свойствам:

- Твёрдость — устойчивость материала к проникновению другого.

- Прочность — сохранение формы, структуры и размера после воздействия динамической, статической и знакопеременной нагрузки.

- Упругость — изменение формы без нарушения целостности при деформации и возможность возвращения к первоначальному виду.

- Пластичность — удерживание полученной формы и целостности под воздействием сил.

- Износостойкость — сохранение наружной и внутренней целостности под воздействием продолжительного трения.

- Вязкость — удерживание целостности под увеличивающимся физическим воздействием.

- Усталость — число и период циклических воздействий, выдерживаемых металлом без изменения целостности.

- Жароустойчивость — стойкость к высоким температурам.

Первостепенным признаком металлов выступает отрицательный коэффициент проводимости электричества, который при понижении температуры повышается, а при повышении — частично или полностью теряется.

Второстепенными признаками материалов являются металлический блеск и высокая температура плавления.

Кроме того, некоторые типы металлов, являющихся соединениями, могут быть восстановителями при окислительно-восстановительных реакциях.

Металлические свойства взаимосвязаны, так как составляющие материала влияют на все остальные параметры. Металлы подразделяются на чёрные и цветные, но их классифицируют по многим признакам.

Группа с железом и его сплавами

Чёрным металлам свойственны внушительная плотность, большая температура плавления и тёмно-серый окрас. К этой группе в основном относят железо с его сплавами. Для придания последним специфических свойств используют легирующие компоненты.

Рекомендуем: Классы опасности вредных химических веществ и отходов

Подгруппы чёрных видов металлов:

- Железные — железо, кобальт, марганец, никель. Обычно их берут за основу или как добавку к сплавам.

- Тугоплавкие — вольфрам, молибден, титан, хром. Они плавятся при температуре, превышающей уровень плавления железа. Из тугоплавких разновидностей получают легированные стали.

- Редкоземельные — лантан, неодим, церий. Они имеют родственные химические свойства, но различаются по физическим параметрам. Используются как присадка к сплавам.

- Урановые (актиноиды) — актиний, нептуний, плутоний, торий, уран. Широко используются в атомной энергетике.

- Щёлочноземельные — кальций, литий, натрий. В свободном виде не применяются.

Металлы чёрной группы представлены сплавами железа с разным содержанием углерода и содержанием дополнительных химических элементов: кремнием, серой или фосфором. Популярными материалами выступают сталь и чугун. В стали содержится до 2% углерода.

Ей характерна хорошая пластичность и высокие технологические показатели. В чугуне содержание углерода может достигать 5%.

Свойства сплава могут отличаться с различными химическими элементами: с содержанием серы и фосфора повышается хрупкость, а с хромом и никелем чугун становится стойким к высоким температурам и коррозии.

Цветные разновидности

Цветные металлы более востребованы, чем чёрные, поскольку большая часть из них представляет собой сырье для производства металлопроката. Эта группа материалов отличается широкой сферой применения: они используются в металлургии, машиностроении, радиоэлектронике, сфере высоких технологий и других областях.

Классификация по физическим параметрам:

- Тяжёлые — кадмий, никель, олово, ртуть, свинец, цинк. В природных условиях они образуются в прочных соединениях.

- Лёгкие — алюминий, магний, стронций, титан и другие. Характеризуются невысокой температурой плавления.

- Благородные — золото, платина, родий, серебро. Для них свойственна повышенная стойкость к коррозии.

Цветные металлы отличаются небольшой плотностью, хорошей пластичностью, невысокой температурой плавления и преобладающими цветами (белым, жёлтым, красным). Из них изготавливается различная техника. Поскольку прочность материалов довольно низкая, их не используют в чистом виде. Из них производят лёгкие сплавы различного назначения.

Материалы этой группы характеризуются внушительным атомным весом и плотностью, превышающей показатель у железа.

Рекомендуем: Основные виды отходов и их классификация

Большим спросом пользуется медь, которая выступает проводником электрического тока.

Она отличается розовато-красным оттенком, маленьким удельным сопротивлением, хорошей теплопроводностью, небольшой плотностью, прекрасной пластичностью и устойчивостью к коррозии. В сфере техники используют сплавы меди: бронзу (с добавлением алюминия, никеля или олова) и латунь (с цинком).

Бронзу применяют в производстве мембран, круглых и плоских пружин, червячных пар и разной арматуры. Из латуни изготавливают ленты, листы, проволоку, трубы, втулки, подшипники.

Группа тяжёлых металлов выступает одной из главных причин загрязнения окружающей среды. Токсичные вещества поступают в океаны через сточные воды с предприятий отрасли промышленности. Некоторые разновидности тяжёлой группы могут накапливаться в живых организмах.

Ртуть относится к высокотоксичным металлам для людей. При сжигании угля на электростанциях её соединения переходят в атмосферу, а затем преобразуются в осадки и попадают в водоёмы. Обитатели пресноводных и морских систем накапливают большое количество опасного вещества, что приводит к отравлениям или смерти людей.

Кадмий считается рассеянным и достаточно редким элементом, способным попадать в океан через сточные воды с металлургических предприятий. Это вещество в малом количестве есть в человеческом организме, но при высоком показателе он разрушает костную ткань и приводит к анемии.

Свинец в рассеянном состоянии присутствует почти везде. При избытке металла в организме человека наблюдаются проблемы со здоровьем.

Мягкие виды

Алюминий серебристо-белого цвета характеризуется лёгкостью, высокой устойчивостью к коррозии, хорошей электропроводностью и пластичностью. Характеристики материала сделали его полезным в самолётостроении, электропромышленности и пищевом производстве. Алюминиевые сплавы применяются в сфере машиностроения.

Магнию свойственна низкая коррозийная устойчивость, зато лёгкий материал незаменим в технической области. В сплавах с этим металлом используют алюминий, марганец и цинк, которые хорошо режутся и отличаются высокой прочностью. Магниевые сплавы используют в производстве корпусов для фотоаппаратов, двигателей и других приборов.

Титан применяют в машиностроении, ракетной отрасли и химической промышленности. Сплавы с содержанием этого вещества характеризуются небольшой плотностью, отличными механическими свойствами, коррозийной устойчивостью и податливостью обработке давлением.

Благородные материалы

Некоторые разновидности металлов редко встречаются в природе и отличаются трудоёмкими способами добычи. Металлы благородной группы — это:

- Золото.

- Серебро.

- Платина.

- Родий.

Рекомендуем: Временное складирование и хранение отходов производства

Люди узнали о золоте ещё в эпоху каменного века. Самый дорогой металл в мире можно встретить в природе в виде самородков, в которых присутствует небольшое количество примесей. Также он встречается в сплавах с серебром.

Золото отличается теплопроводностью и очень низким сопротивлением. Из-за хорошей ковкости материал применяют в изготовлении ювелирных изделий.

Серебро идёт вторым по ценности после золота. В природе оно обычно встречается в качестве серебряной руды. Серебру характерны мягкость, пластичность, тепло- и электропроводность.

Платина, открытая в середине XX века, выступает редким материалом, который можно отыскать только в залежах различных сплавов. Её довольно трудно добывать. Ценность металла заключается в том, что он не подвергается воздействию кислот. При нагревании платина не изменяется в окраске и не окисляется.Родий тоже относится к благородным металлам. Он обладает серебристым цветом с голубым отливом. Родий отличает устойчивость к химическим воздействиям и перепадам температур, но хрупкий металл портится под механическим воздействием.

Классификация по твёрдости

Металлы также делят на твёрдые и мягкие.

Самый твёрдый из чистейших материалов в мире — это хром. Он относится к тугоплавким разновидностям и отлично поддаётся механической обработке. Другим твёрдым элементом выступает вольфрам.

Он характеризуется высокой температурой плавления, теплоустойчивостью и гибкостью. Из него выковывают различные детали и изготавливают небольшие элементы, необходимые для осветительных приборов. Вольфрам часто присутствует в тяжёлых сплавах.

Твёрдые металлы сложно не только добывать, но и просто найти на планете. В основном их содержат упавшие на Землю метеориты.

К самым мягким металлам относят калий, натрий, рубидий и цезий. Также в этой группе состоят золото, серебро, медь и алюминий. Золото присутствует в морских комплексах, осколках гранитов и человеческом организме. Внешние факторы способны разрушить ценный металл.

Мягкое серебро применяют в изготовлении посуды и ювелирных украшений. Натрий широко используют практически в любой промышленной отрасли.

Ртуть, выступающую самым мягким металлом в мире, применяют сельскохозяйственной и химической промышленности, а также электротехнике

Классификация металлов, принципы их разделения и отличий

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Классификация металлов, принципы их разделения и отличий Классификация металлов, принципы их разделения и отличий (1 голос, в среднем: 5 из 5)

Как ни странно, но единой классификации металлов не существует и тому есть ряд причин. Один из привычных видов классификации, заключается в разделении материалов следующим образом:

- Черные металлы;

- Стали;

- Чугуны;

- Цветные металлы и сплавы;

- Благородные металлы;

- Редкие цветные металлы;

- Легкие цветные металлы;

- Тяжелые цветные металлы.

На этом сайте использована данная техника классификации металлов и их сплавов с целью упростить для пользователей поиск нужной информации в нашем ресурсе.

Существует также классификация металловследующего содержания:

- по основному компоненту (железные, алюминиевые, медные, магниевые, титановые и другие);

- по числу содержащихся компонентов (двух, трех и многокомпонентные. по технологии изготовления);

- по плотности (легкие, тяжелые, высокоплотные);

- по температуре плавления (легкоплавкие, тугоплавкие).

Еще один вариант классификации металлов– легкие металлы, тяжелые цветные металлы, благородные металлы, тугоплавкие, рассеянные, радиоактивные и редкоземельные.

Использование металлов

Использование металлов в современном мире является одним из условий к нормальной жизни. Практически в любой сфере деятельности человека активно используются данные материалы. Среди наиболее востребованных — железо и медь, и соответственно их сплавы.

Издавна они были первыми в производстве и сегодня около 98%всех металлических сооружений выполнено из этих металлов. Имеет огромное значение алюминий, магний, берилий. В XX веке они с особым размахом стали использоваться во многих областях техники, электротехники, конструкционных металлах. Основными металлами являются также никель, кобальт, марганец.

Они открыты менее чем 200 лет назад, но как легирующие элементы они замечательны, так как придают особые свойства прочности, износостойкости, жаропрочности. Из тугоплавких — это 11 металлов: платина, вольфрам, хром и др. Легкие металлы – 16 металлов, натрий, литий, цезий и др.

Благородные металлы или, как они сейчас называются, «драгоценные металлы» — золото, серебро, платина и группа платиновых, всего восемь. В редкоземельные входят 17 металлов.

Металлы, краткое описание

Металлы, краткое описание которых содержит главным образом основные, так называемые «металлические свойства», на самом деле не всегда могут определяться по наличию их всех. Каждый из элементов имеет различные показатели электропроводности, пластичности и магнетизма.

Общее количество элементов, которых относят к металлам, насчитывается 94 типа. Представляют собой простые химические вещества. Добываются главным образом из руд или в чистом виде (с некоторыми примесями), отдельные типы, как например изотоп осмий-187, возможно получить только в лабораториях.

Еще статьи из этого раздела: Антифрикционный чугун, его свойства, особенности, разновидности и технические характеристики

Антифрикционный чугун — это чугун для отливок, который используется в ответственных…

(1 голос, в среднем: 4 из 5) Сталь

Сталь, как один из самых распространенных металлов, на сегодняшний день…

(1 голос, в среднем: 5 из 5) Марки чугуна с вермикулярным графитом

Марки чугуна с вермикулярным графитом контролирует межгосударственный стандарт ГОСТ28394-89. Согласно…

(1 голос, в среднем: 5 из 5) Чугун передельный

Чугун, который предназначен для последующего передела в сталь или переплавки…

(1 голос, в среднем: 5 из 5) Высокоуглеродистая сталь Высокоуглеродистая сталь — это сталь, которая содержит повышенное количество углерода,…

(1 голос, в среднем: 5 из 5) Высоколегированные чугуны

Высоколегированные чугуны имеют очень высокие физические и химические свойства благодаря…

(1 голос, в среднем: 4 из 5) Среднелегированные стали

Среднелегированные стали содержат в себе 2,5-10% легирующих элементов, которые придают…

(1 голос, в среднем: 5 из 5) Сталь низкоуглеродистая и ее основные характеристики

Сталь низкоуглеродистая – это сплав, не содержащий легируемых элементов, имеющий…

(1 голос, в среднем: 4 из 5)

Технология конструкционных материалов (ткм)

ТКМ– дисциплина, изучающая способыполучения различных металлов и неметаллических материалов, а такжетехнологические методы формообразованиязаготовок и деталей литьем, сваркойобработкой давлением и резанием.

Металлы и их сплавы

Все известные в настоящее времяхимические элементы (более 100 наименований)по совокупности свойств подразделяютна металлы и неметаллы. Примерно 80 %общего числа элементов относится кметаллам. Некоторые из них (мышьяк,сурьму и др.) иногда называют полуметаллами,так как по одним свойствам их можноотнести к металлам, а по другим – кнеметаллам.

Металлы (от греческого металлон – копи,рудники) – вещества неорганическогопроисхождения, многие из которых обладаютхарактерным блеском, высокой плотностью,прочностью и твердостью, пластичностью,хорошей электро- и теплопроводностью.

Классификация металлов

Все существующие металлы условно принятоподразделять на черные и цветные.

Черные металлы– промышленноеназвание железа и его сплавов (чугун,сталь, ферросплавы и др.). Черные металлысоставляют более 90 % всего объёма,используемых в экономике металлов, изних основную часть составляют различныестали.

Цветные металлы – все остальные,например:K(калий),Na(натрий),Ca(кальций),Al(алюминий),Mg(магний);Ni(никель),Cu(медь),Pb(свинец),Zn(цинк),Sn(олово),W(вольфрам),Ti(титан),Mо (молибден),V(ванадий),Nb(ниобий),Zr(цирконий),Au(золото),Ag(серебро),Pt(платина) ит.д.

Цветные металлы в свою очередьподразделяются на следующие группы:

— легкие цветные, например:K(калий),Na(натрий),Ca(кальций),Al(алюминий),Mg(магний);

— тяжелые цветныес плотностью более5 г/см3, например:Ni(никель)i,Cu(медь),Pb(свинец),Zn(цинк),Sn(олово);

— благородные, например:Au(золото),Ag(серебро),Pt(платина);

— редкие.

Редкие металлы в свою очередьподразделяют на:

— тугоплавкие (с температурой плавлениявыше 1875 °С), например: W(вольфрам),Ti(титан),Mо(молибден),V(ванадий),Nb(ниобий),Zr(цирконий), Та(тантал);

— легкие, например: Sr(стронций),Sc(скандий),Rb(рубидий),Cs(цезий);

— радиоактивные, например: U(уран);Ra(радий),Ae(актинидий),Pd(палладий);

— редкоземельные, например: Ge(германий),Ga(галлий),Hf(гафний),In(индий),La(лантан),Tl(таллий), Се (церий),Re(рений).

Классификация сплавов

Технически чистые металлы обладаютнизкой прочностью и поэтому применениеих ограничено. В промышленности, какправило, применяются сплавы металлов.

Сплавом (металлов) называют твёрдые и жидкие системы, образованныеглавным образом сплавлением двух илиболее металлов, а также металлов сразличными неметаллами. Сплавы являютсяодним из основных конструкционныхматериалов. Среди них наибольшее значениеимеют сплавы на основежелезаиалюминия.В технике применяется более 5 тыс.сплавов.

По характеру металла (основы) различают:

— черныеили железоуглеродистыесплавы— стали, чугуны (основа — Fe);

— цветные сплавы(основа — цветныеметаллы), в т.ч. :

- сплавы на основе цветных металлов, таких как K(калий),Na(натрий),Ca(кальций),Al(алюминий),Mg(магний) называются легкими цветными сплавами;

- на основе цветных металлов, таких как Ni(никель)i,Cu(медь),Pb(свинец),Zn(цинк),Sn(олово) называются тяжёлыми цветными сплавами;

- на основе тугоплавких металлов, таких как W(вольфрам),Ti(титан),Mо (молибден),V(ванадий),Nb(ниобий),Zr(цирконий), и т.д. называются тугоплавкими сплавами;

— сплавырадиоактивных металлов(основа – радиоактивные металлы);

— сплавыредкоземельных металлов(основа – радиоактивные металлы).

В зависимости от количества основныхкомпонентов, входящих в состав сплава,различают сплавы двойные (бинарные) исложные (тройные, четверные и т. д.)

Примеси сплавов.

Помимо основных компонентов в составсплавов входят примеси:

— случайные (попадают в сплавво время его приготовления);

— специальные (вводятся в сплавв виде добавок для придания ему необходимыхэксплуатационных свойств)

Введение в сплав специальных добавокназывается легированием, а сама добавка– лигатурой. Составляющими лигатурымогут быть как отдельные элементы(легирующие элементы), так и сплавы этихэлементов (например: ферросплавы FeTi:FeV;FeCrит.д.).

Помимо этого различают примеси вредные(S,P,O2,H2,N2),ухудшающие свойства материалов, иполезные, улучшающие их свойства -(легирующие элементы).

Твердость металлов. Таблица твердости металлов

Для того чтобы детали и механизмы служили длительно и надежно, материалы, из которых они изготовлены, должны соответствовать необходимым условиям работы.

Именно поэтому важно контролировать допустимые значения их основных механических показателей. К механическим свойствам относятся твердость, прочность, ударная вязкость, пластичность.

Твердость металлов — первичная конструкционная характеристика.

Понятие

Твердость металлов и сплавов — это свойство материала создавать сопротивление при проникновении в его поверхностные слои иного тела, которое не деформируется и не разрушается при сопутствующих нагрузках (индентора). Определяют с целью:

- получения информации о допустимых конструкционных особенностях и о возможностях эксплуатации;

- анализа состояния под действием времени;

- контроля результатов температурной обработки.

От этого показателя частично зависят прочность и устойчивость поверхности к старению. Исследуют как исходный материал, так и уже готовые детали.

Варианты исследования

Показателем является величина, которая называется числом твердости. Существуют различные методы измерения твердости металлов. Наиболее точные исследования заключаются в использовании различных видов вычисления, инденторов и соответствующих твердомеров:

- Бринелля: суть работы аппарата – вдавливание шарика в исследуемый металл или сплав, вычисление диаметра отпечатка и последующее математическое вычисление механического параметра.

- Роквелла: используются шарик или алмазный конусный наконечник. Значение отображается на шкале или определяется расчётно.

- Виккерса: наиболее точное измерение твердости металла с применением алмазного пирамидального наконечника.

Для определения параметрических соответствий между показателями разных способов измерения для одного и того же материала существуют специальные формулы и таблицы.

Факторы, определяющие вариант измерения

В лабораторных условиях, при наличии необходимого ассортимента оборудования, выбор способа исследования осуществляется в зависимости от определенных характеристик заготовки.

- Ориентировочное значение механического параметра. Для конструкционных сталей и материалов с небольшой твердостью до 450-650 НВ применяют метод Бринелля; для инструментальных, легированных сталей и других сплавов – Роквелла; для твердосплавов – Виккерса.

- Размеры испытуемого образца. Особо маленькие и тонкие детали обследуются с помощью твердомера Виккерса.

- Толщина металла в месте замера, в частности, цементированного или азотированного слоя.

Все требования и соответствия задокументированы ГОСТом.

Особенности методики Бринелля

Испытания на твердость металлов и сплавов с помощью твердомера Бринелля проводятся со следующими особенностями:

- Индентор – шарик из легированной стали или из карбидо-вольфрамового сплава диаметром 1, 2, 2,5, 5 или 10 мм (гост 3722-81).

- Продолжительность статического вдавливания: для чугуна и стали – 10-15 с., для цветных сплавов – 30, также возможна длительность в 60 с., а в некоторых случаях – 120 и 180 с.

- Граничное значение механического параметра: 450 НВ при измерении стальным шариком; 650 НВ при использовании твердосплава.

- Возможные нагрузки. С помощью входящих в комплект грузов корректируется фактическая сила деформации на испытуемый образец. Их минимальные допустимые значения: 153,2, 187,5, 250 Н; максимальные – 9807, 14710, 29420 Н (гост 23677-79).

С помощью формул, в зависимости от диаметра выбранного шарика и от испытуемого материала, можно вычислить соответствующее допустимое усилие вдавливания.

Тип сплава | Математическое вычисление нагрузки |

Сталь, сплавы никеля и титана | 30D2 |

Чугун | 10D2, 30D2 |

Медь и медные сплавы | 5D2, 10D2, 30D2 |

Легкие металлы и сплавы | 2,5D2, 5D2, 10D2, 15D2 |

Свинец, олово | 1D2 |

Пример обозначения:

400HB10/1500/20, где 400HB – твердость металла по Бринеллю; 10 – диаметр шарика, 10 мм; 1500 – статическая нагрузка, 1500 кгс; 20 – период осуществления вдавливания, 20 с.

Для установления точных цифр рационально исследовать один и тот же образец в нескольких местах, а общий результат определять путем нахождения среднего значения из полученных.

Определение твердости по методу Бринелля

Процесс исследования протекает в следующей последовательности:

- Проверка детали на соответствие требованиям (ГОСТ 9012-59, гост 2789).

- Проверка исправности аппарата.

- Выбор необходимого шарика, определение возможного усилия, установка грузов для его формирования, периода вдавливания.

- Запуск твердомера и деформация образца.

- Измерение диаметра углубления.

- Эмпирическое вычисление.

НВ=F/A,

где F – нагрузка, кгс или Н; A – площадь отпечатка, мм2.

НВ=(0,102*F)/(π*D*h),

где D – диаметр шарика, мм; h – глубина отпечатка, мм.

Твердость металлов, измеренная этим способом, имеет эмпирическую связь с вычислением параметров прочности. Метод точен, особенно для мягких сплавов. Является основополагающим в системах определения значений этого механического свойства.

Особенности методики Роквелла

Этот способ измерения был изобретен в 20-х годах XX века, более автоматизирован, чем предыдущий. Применяется для более твердых материалов. Основные его характеристики (ГОСТ 9013-59; гост 23677-79):

- Наличие первичной нагрузки в 10 кгс.

- Период выдержки: 10-60 с.

- Граничные значения возможных показателей: HRA: 20-88; HRB: 20-100; HRC: 20-70.

- Число визуализируется на циферблате твердомера, также может рассчитываться арифметически.

- Шкалы и инденторы. Известно 11 различных шкал в зависимости от типа индентора и предельно-допустимой статической нагрузки. Наиболее распространённые в использовании: А, В и С.

А: алмазный конусный наконечник, угол при вершине 120˚, общая допустимая сила статического влияния – 60 кгс, HRA; исследуются тонкие изделия, в основном прокат.

С: также алмазный конус, рассчитанный на максимальное усилие 150 кгс, HRC, применим для твердых и закаленных материалов.

В: шарик размером 1,588 мм, изготовленный из закаленной стали или из твердого карбидо-вольфрамового сплава, нагрузка – 100 кгс, HRB, используется для оценки твердости отожжённых изделий.

Шарикообразный наконечник (1,588 мм) применим для шкал Роквелла B, F, G. Также существуют шкалы E, H, K, для которых используется шарик диаметром 3,175 мм (ГОСТ 9013-59).

Количество проб, проделанных с помощью твердомера Роквелла на одной площади, ограничивается размером детали. Допускается повторная проба на расстоянии 3-4 диаметра от предыдущего места деформации. Толщина испытуемого изделия также регламентируется. Она должна быть не меньше увеличенной в 10 раз глубины внедрения наконечника.

Пример обозначения:

50HRC – твердость металла по Роквеллу, измерена с помощью алмазного наконечника, ее число равно 50.

План исследования по методу Роквелла

Измерение твердости металла более упрощено, нежели для способа Бринелля.

- Оценка размеров и характеристик поверхности детали.

- Проверка исправности аппарата.

- Определение типа наконечника и допустимой нагрузки.

- Установка образца.

- Осуществление первичного усилия на материал, величиной в 10 кгс.

- Осуществление полного соответствующего усилия.

- Чтение полученного числа на шкале циферблата.

Также возможен математический расчет с целью точного определения механического параметра.

При условии использования алмазного конуса с нагрузкой 60 или 150 кгс:

HR=100-((H-h)/0,002;

при совершении испытания с помощью шарика под усилием 100 кгс:

HR=130-((H-h)/0,002,

где h – глубина внедрения индентора при первичном усилии 10 кгс; H – глубина внедрения индентора при полной нагрузке; 0,002 – коэффициент, регламентирующий величину перемещения наконечника при изменении числа твердости на 1 единицу.

Метод Роквелла является простым, но недостаточно точным. В то же время он позволяет измерять показатели механического свойства для твердых металлов и сплавов.

Характеристики методики Виккерса

Определение твердости металлов по данному способу наиболее просто и точно. Работа твердомера основана на вдавливании в образец алмазного пирамидального наконечника.

Основные особенности:

- Индентор: алмазная пирамида с углом при вершине 136°.

- Предельно допустимая нагрузка: для легированного чугуна и стали — 5-100 кгс; для медных сплавов — 2,5-50 кгс; для алюминия и сплавов на его основе — 1-100 кгс.

- Период выдержки статической нагрузки: от 10 до 15 с.

- Испытуемые материалы: сталь и цветные металлы с твердостью более 450-500 НВ, в том числе изделия после химико-термической обработки.

Пример обозначения:

700HV20/15,

где 700HV – число твердости по Виккерсу; 20 – нагрузка, 20 кгс; 15 – период статического усилия, 15 с.

Последовательность исследования Виккерса

Порядок действий предельно упрощен.

- Проверка образца и аппаратуры. Особое внимание уделяется поверхности детали.

- Выбор допустимого усилия.

- Установка испытуемого материала.

- Запуск твердомера в работу.

- Чтение результата на циферблате.

Математический расчет по этому способу выглядит следующим образом:

HV=1,8544*(F/d2),

где F – нагрузка, кгс; d – среднее значение длин диагоналей отпечатка, мм.

Он позволяет измерять высокую твердость металлов, тонких и небольших деталей, при этом предоставляя высокую точность результата.

Способы перехода между шкалами

Определив диаметр отпечатка с помощью специального оборудования, можно с помощью таблиц определить твердость. Таблица твердости металлов – проверенный помощник в вычислении данного механического параметра. Так, если известно значение по Бринеллю, можно легко определить соответствующее число Виккерса или Роквелла.

Пример некоторых значений соответствия:

Диаметр отпечатка, мм | Метод исследования | ||||

Бринелля | Роквелла | Виккерса | |||

A | C | B | |||

3,90 | 241 | 62,8 | 24,0 | 99,8 | 242 |

4,09 | 218 | 60,8 | 20,3 | 96,7 | 218 |

4,20 | 206 | 59,6 | 17,9 | 94,6 | 206 |

4,99 | 143 | 49,8 | — | 77,6 | 143 |

Таблица твердости металлов составлена на основе экспериментальных данных и имеет высокую точность. Также существуют графические зависимости твердости по Бринеллю от содержания углерода в железоуглеродистом сплаве. Так, в соответствии с такими зависимостями, для стали с количеством карбона в составе равному 0,2% она составляет 130 НВ.

Требования к образцу

В соответствии с требованиями ГОСТов, испытуемые детали должны соответствовать следующим характеристикам:

- Заготовка должна быть ровная, твердо лежать на столе твердомера, ее края должны быть гладкими или тщательно обработаны.

- Поверхность должна иметь минимальную шероховатость. Должна быть отшлифована и очищена, в том числе с помощью химических составов. Одновременно, во время процессов механической обработки, важно предупредить образование наклепа и повышения температуры обрабатываемого слоя.

- Деталь должна соответствовать выбранному методу определения твердости по параметрическим свойствам.

Выполнение первичных требований – обязательное условие точности измерений.

Твердость металлов — важное основополагающее механическое свойство, определяющее их некоторые остальные механические и технологические особенности, результаты предыдущих процессов обработки, влияние временных факторов, возможные условия эксплуатации. Выбор методики исследования зависит от ориентировочных характеристик образца, его параметров и химического состава.