Лазерная и плазменная резка металла отличия

Лазерная резка или плазменная резка металла: отличия и сравнение, что лучше?

Лазерная резка и плазменная резка являются конкурирующими технологиями и имеют одинаковые сферы применения. В связи с этим многие часто задаются вопросом, какой метод лучше.

Чтобы ответить на поставленный вопрос, необходимо разобраться со всеми тонкостями и особенностями указанных видов резки.

Особенности плазменной резки

Резка металла – ответственная задача. Очень часто данный процесс сопряжен со многими факторами, которые необходимо принимать во внимание. Это и объемы выполняемых работ, и тип металла, и его толщина.

Особенно важным показателем является количество работы. Если ее необходимо осуществлять редко, тогда плазменная резка металла – не самый выгодный вариант. Стоимость подобного аппарата не окупится при незначительном использовании и, возможно, в таком случае лучше отдать предпочтение другим методам, например, болгарке.

Иначе говоря, для того чтобы разрезать трубу на даче или для несерьезных бытовых целей предпочтительнее выглядит хорошая УШМ.

Еще одной распространенной технологией является газокислородная резка. К ее преимуществам следует отнести высокую скорость обработки. Однако к отличиям газосварки и болгарки относится черновой вариант полученного реза. Металл после воздействия данным методом необходимо дополнительно обрабатывать.Схема плазменной сварки и резки.

Если в домашних условиях на это можно потратить время, то на производстве подобная процедура потребует существенных финансовых затрат.

В плазменной резке применяется высокоскоростной поток ионизированного газа – плазмы. Она служит проводником тока между аппаратом и деталью. В результате изделие нагревается и плавится. Также в процессе работы поток газа сдувает расплавленный материал, тем самым разделяя его на части.

Из основ принципа работы метода становится понятно, что он применим для токопроводящих материалов. К таким относятся, например, алюминий, нержавейка, углеродистые стали.

В случае плазменной обработки могут использоваться различные газы. Несмотря на это, самый распространенный вариант – сжатый воздух. Данный газ доступен, а кроме того его использование не требует дополнительного применения кислорода.

Особенности лазерной обработки

Технология лазерной резки относится к передовым методам обработки металла. На данный момент она находит широкое применение в различных областях производства.

Суть метода заключается в том, что с помощью специализированного оборудования формируется лазерный луч, направляемый на обрабатываемое изделие. Площадь контакта в таком случае составляет порядка нескольких микрон.

В процессе резки металл локально нагревается до плавильных температур. В то же время остальная часть материала остается холодной за счет маленькой области контакта. В результате достигается высокая безопасность работы для персонала и самой детали.

Погрешность выполнения работы минимальна. В местах реза от лазерной сварки материал сразу испаряется. Расстояние между прибором и изделием составляет всего лишь пару сантиметров.Эффективность данной технологии настолько высока, что после резки нет необходимости в дополнительной обработке. Изделие можно сразу же подвергать последующим технологическим процессам или отправлять в использование.

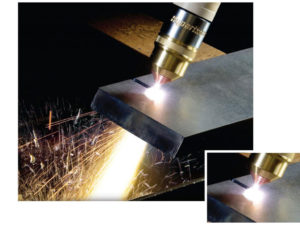

Плазменная резка металла.

Лазерная обработка позволяет резать металлические детали небольшой толщины. Это могут быть алюминий, латунь, медь, нержавейка, титан и т.д. Кроме того метод в отличие от плазменного позволяет осуществлять фрезеровку изделий, а также просверливать отверстия.

Несмотря на то, что лазерная резка металла относится к самым современным технологиям, она имеет свои положительные и отрицательные стороны.

К достоинствам можно отнести:

- возможность обработки любых материалов, в том числе хрупких и прочных;

- отсутствие дефектов и высокая точность реза;

- возможность кроить изделия любой формы благодаря высокой точности;

- экономичность в использовании расходных материалов;

- отсутствие необходимости в дополнительной обработке изделия после резки.

К недостаткам можно отнести:

- высокую стоимость оборудования;

- ограничение по толщине металла в двадцать миллиметров;

- невозможность обработки материалов с высокой отражательной способностью.

Лазерная резка против плазменной – что лучше

Плазменная резка и технология лазерной резки постоянно конкурируют друг с другом. При определенных условиях они могут быть взаимозаменяемыми, но есть моменты, в которых целесообразнее выбрать одну из них.

В задачах, где качество деталей имеет первоочередное значение, лазерная технология будет предпочтительней. Она позволяет получить точный перпендикулярный рез, таким образом, кромки деталей будут лучше.

Нагрев при лазерной обработке локален, в результате удается избежать деформации изделий, так как зона термического воздействия маленькая. Еще одним плюсом является точность получаемых деталей, особенно при формировании отверстий и фигур сложной конструкции.

Схема лазерной резки металла.

Основным преимуществом данной технологии является высокая производительность. Особенно это касается работы с листовым материалом толщиной до шести миллиметров. В таком случае обеспечивается высокая скорость обработки и хорошая точность.

Лазерная обработка не оставляет на тонколистовом металле окалин или других дефектов. Это позволяет отправлять полученные детали в использование или передавать на следующие технологические этапы производства без дополнительной обработки.

Для металлов толщиной 20-40 миллиметров лазерная резка применяется редко, а при больших толщинах она не используется.

Плазменная, по сравнению с лазерной резкой, позволяет обрабатывать более широкий спектр материалов по толщине. В этом случае также обеспечивается достаточно хорошее качество работы.

Особенно эффективной такая технология оказывается в работе с медью, легированными и углеродистыми сталями, алюминием и сплавами на его основе. Следует учитывать, что этот метод имеет некоторые ограничения по толщине металлов, к которым он применим.

Плазменной резке характерна конусность поверхности реза от трех до десяти градусов. Формирование отверстий в материалах большой толщины может привести к отличию верхнего и нижнего радиусов. Так в металле толщиной 20 мм радиусы отверстий могут отличаться на 1мм.Итак, однозначно сказать, что лучше: плазменная или лазерная резка нельзя. Как видно из приведенного выше описания, обе технологии хорошо справляются только с материалами небольшой толщины.

Действие лазерного резака.

В то же время, качество резов, полученных на тонколистовом металле с помощью лазерной резки, существенно выше. Так что в случае необходимости получения деталей сложной формы она будет предпочтительней.

Кроме того лазерное оборудование позволяет решать более широкий спектр задач. С его использованием можно выполнять разметку, маркировку, формировать отверстия и т.д. Что касается срока службы лазерных агрегатов, то они несравнимо больше, чем у плазменных.

Существенным критерием также является стоимость оборудования. Аппараты для плазменной резки стоят дешевле. Однако необходимо учитывать и другие критерии, такие как стоимость расходных материалов, а также срок службы. В итоге может получиться, что лазерное оборудование выйдет дешевле.

В итоге сравнивая все параметры, можно сделать вывод, что работать с тонкими деталями выгоднее лазерной резкой, а с более толстыми – плазменной. Расходы при эксплуатации оборудования будут зависеть от многих факторов, поэтому в каждом конкретном случае они могут существенно отличаться друг от друга.

Итог

Технологии лазерной и плазменной резки металла получили широкое распространение в современной промышленности. Они позволяют обеспечить высокую производительность, а также хорошее качество выполняемых работ.

В зависимости от поставленных целей каждая технология облает своими преимуществами, хотя во многих случаях они могут быть взаимозаменяемыми.

Чем лазерная резка отличается от плазменной?

Плазменная резка подразумевает разрезание любого токопроводящего металла с помощью «плазменно-дуговой» резки, также бетон, камень и другие высокопрочные материалы толщиной до 200 мм за счёт способа «плазменной струи». Процесс резки представляет собой разрезание материала плазмой температурой от 5000 до 30000 градусов по Цельсию и скоростью 500 – 1500 метров в секунду.

Плазменная резка

Лазерная резка

Лазерная резка производится на всех материалах и не зависит от проводимости тока, но обладает своими ограничениями в мощности и глубине разреза (максимальная толщина стальной заготовки может достигать 30 мм).

Лазер – пучок света высокой мощности, полученный в результате разгона света в оптическом резонаторе. При резке, в зависимости от способа, расплав либо удаляется струёй газа под давлением, либо испаряется в зоне резки.

Лазерная резка

Область применения

Плазменная резка применяется на предприятиях тяжёлого машиностроения, атомной энергетики, авиапрома, в строительной отрасли, в коммунальном хозяйстве, в наружной рекламе (при изделии металлических вывесок).

С её помощью производится резка труб, листового металла, чугуна, стали, бетона, а также для фигурной резки по металлу и болтовых отверстий.

Лазерная резка имеет широкий диапазон применения и затрагивает: медицину, машиностроение, приборостроение, и т.д.

Лазерная резка металла

Главные различия

Плазменная и лазерная резка являются прямыми конкурентами, с точки зрения изготовления более мелких деталей ЛР выигрывает по скорости изготовления и качеству, в то время как ПР обгоняет относительно невысокой стоимостью оборудования и более легкозаменяемыми деталями. При этом, что ПР, что ЛР используются в резке листовых металлов с одинаковым успехом, с той разницей, что по мере увеличения толщины металла, растёт и стоимость оборудования для лазерной резки, увеличиваясь в 6-7 раз относительно плазменной резки.

Плазменная резка металла

Одним из преимуществ ПР является работа с металлами толще 6 мм, где она более экономична и начинает опережать в скорости, тогда как ЛР базируется преимущественно на изготовлении мелких деталей, выигрывая за счёт меньшего размера пучка света (от 0.

25 мкм до нужного.), в отличие от пучка плазмы (1..2.5.

мм), но и в этом деле плазменные технологии начинают гонку (с появлением микроплазменной резки с малыми токами, которая способна раскроить листовые материалы из драгоценных и тугоплавких металлов толщиной до 0.025 мм.).

Отметим главное:

- Большая разница в цене (по мере возрастания мощности цена ЛР увеличивается многократно).

- Цена ремонта (также ЛР в разы дороже из-за стоимости запчастей).

- Мобильность, ПР есть не только автоматические, но и ручного типа.

- Для ПР не имеет значения стерильность обрабатываемого материала (ржавчина, запыленность и т.д.), тогда как для работы с ЛР требуется стерильность как помещения, где производится работа, так и стерильность обрабатываемого материала.

- Для работы с ЛР требуются профессионалы в сфере работы с данным оборудованием, тогда как для начала работы с ПР требуется лишь знание техники безопасности и основ работы.

- Высокая энергоёмкость ЛР, тогда как ПР (ручного типа) достаточно работы от розетки.

- Производительность резки металла: ЛР – Очень большая скорость работы при маленьких толщинах материала. Прожиг может значительно снижаться при увеличении толщины. ПР – Высокая скорость прожига. Высокая скорость при средних и маленьких толщинах, обычно с резким снижением при возрастании толщины.

Заключение

В зависимости от задачи, растёт и практичность того или иного способа. Лазерная резка оправдывает своё использование при полной загрузке и работе с тонкими материалами.

ПР может иметь место не только в промышленных объёмах (мобильные аппараты) и даёт довольно-таки неплохой результат при работе с металлами толщиной до 25 мм.

В тоже время, если не обращать внимания на стоимость, ЛР отличается меньшим тепловым воздействием на деталь, в отличие от ПР.

В большинстве случаев, при использовании ЛР, не образуется окалины, тогда как у ПР такое явление не редкость. Высокое качество углов у ЛР, тогда как у ПР происходит округление угла, в нижней части среза удаляется большее количество материала, чем из верхней. Также можно отметить, что ширина реза у лазера постоянна, тогда как ширина реза плазмой нестабильна из-за плазменной дуги.

Лазерная и плазменная резка металлов: особенности и отличия

Лазерную и плазменную резку используют для раскроя металлов,

и в ряде случаев они могут заменять друг друга. Какие это случаи, чем отличаются способы резки и какому из них отдать предпочтение?

Особенности лазерной резки

Лазерные установки состоят из трех основных частей:

- Рабочей (активной) среды – источника лазерного излучения.

- Источника энергии (системы накачки), создающего условия, при которых начинается электромагнитное излучение.

- Оптического резонатора – зеркала, усиливающего лазерное излучение.

Металл разогревается на небольшом участке. Процесс раскроя может идти при температуре расплавления или испарения металла. Второй вариант энергозатратней и применяется только для тонких материалов.

Для облегчения работы в зону резки подается газ: азот, гелий, аргон, кислород или воздух. Он необходим для удаления расплавленного металла, поддержания его горения, охлаждения прилегающей зоны, увеличения скорости и глубины резки.

Процесс лазерной резки можно посмотреть на видео ниже:

Виды лазерной резки

По типу рабочей среды лазеры бывают трех типов:

- Твердотельные. В качестве рабочего тела используется стержень из неодимового стекла, рубина или алюмо-иттриевого граната, легированного неодимом или иттербием. Источник энергии – газоразрядная лампа-вспышка или полупроводниковый лазер.

- Газовые. Рабочее тело – углекислый газ или его смесь с азотом и гелием. В зависимости от конструкции такие лазеры делятся на устройства с продольной или поперечной прокачкой и щелевые. Возбуждение газовой среды достигается с помощью электрических разрядов.

- Газодинамические. Рабочее тело – углекислый газ, нагретый до 1 000–3 000 °К (726–2 726 °С). Он возбуждается с помощью вспомогательного маломощного лазера.

Преимущества и недостатки лазерной резки

У лазерной резки есть ряд достоинств:

- благодаря отсутствию контакта с поверхностью разрезаемого металла ее используют для работы с легкодеформируемыми или хрупкими материалами;

- с ее помощью можно изготавливать детали любой конфигурации;

- экономный расход листового металла за счет более плотной раскладки на листе;

- высокая скорость и точность;

- можно резать металлы толщиной до 30 мм.

Недостатками лазерной резки считаются высокое энергопотребление, дорогое оборудование.

Лазерная резка оптимальна для изготовления сложных по конфигурации изделий из тонких металлов

Виды плазменной резки

При использовании плазменной резки между электродом и соплом резака возникает электрическая дуга. Для этого используют источники питания постоянного тока. Дуга образуется при поднесении резака к материалу.

Различают аппараты прямого или косвенного действия. В первом случае дуга образуется между катодом плазматрона и разрезаемым материалом (плазменно-дуговая резка). Во втором – внутри резака (плазменно-струйная резка). Этот способ обработки удобен для материалов, не проводящих электрический ток.

Преимущества и недостатки плазменной резки

У плазменной резки 4 основных преимущества:

- Можно работать со сталями, алюминиевыми и медными сплавами, чугуном и прочими материалами.

- Можно изготавливать детали сложной конфигурации.

- Режет металл толщиной до 150 мм.

- Высокая точность.

К недостаткам плазменной резки относят необходимость механической обработки кромок разрезаемых материалов и конусность резов.

Плазменная резка чаще используется в машиностроении

Сравнение лазерной и плазменной резки

Можно выделить основные различия между лазерной и плазменной резкой.

- Толщина металла. Это основной параметр, который отличает два способа раскроя. Лазерная резка не имеет конкурентов при работе с металлами толщиной до 6 мм. При большей толщине замедляется скорость работы, и лазерную резку редко используют для раскроя металлов толщиной более 20 мм.Плазменная резка эффективна при толщине материала 20–40 мм. Может использоваться для раскроя меди толщиной до 80 мм, чугуна – до 90 мм, алюминия и его сплавов – до 120 мм, легированных и углеродистых сталей – до 150 мм.

- Конусность реза. При лазерной резке металла толщиной более 6 мм появляется конусность кромок порядка 0,5°. По этой причине нижняя часть получаемых отверстий имеет увеличенный диаметр.Для плазменной резки этот параметр больше – 3–10°. При выполнении отверстий этим способом их выходной диаметр меньше входного.

- Температурное воздействие. Лазерная резка характеризуется малой зоной температурного воздействия.Плазменная резка воздействует на металлы высокой температурой, и листы толщиной до 0,5 мм могут покоробиться.

- Качество резки. По этому параметру лидер – лазерная резка. Для нее характерны стабильный и точный рез, а также отличное качество кромок.При использовании плазменной резки образуется окалина и нужна доработка кромок.

Сравнительные характеристики обоих способов раскроя металлов приведены в таблице ниже:

| Параметр | Лазерная резка | Плазменная резка |

| Ширина реза | Стабильна в пределах от 0,2 до 0,375 мм | Меняется из-за нестабильности дуги в пределах от 0,8 до 1,5 мм |

| Точность реза | Высокая ± 0,05 мм | Меняется в зависимости от износа оборудования в пределах от ± 0,1 до ± 0,5 мм |

| Конусность реза | Не более 1° при толщине металла более 6 мм | От 3° до 10° |

| Перпендикулярность реза | Обеспечивается | Рез сужается в нижней части, поэтому кромка плавно закругляется |

| Качество кромок | Высокое | Нужно удалять окалину |

| Температурное воздействие | Невысокое на ограниченном участке | Высокое. Тонкие металлы могут покоробиться |

| Производительность | Высокая для металлов не толще 6 мм. Снижается при увеличении толщины листа | Высокая при толщине металла до 40 мм. Снижается при увеличении толщины листа |

Плазменная или лазерная резка — что лучше?

Что предпочтительнее — плазменная или лазерная резка, зависит от марки и толщины разрезаемых металлов, от требований к точности реза и от финансовых возможностей заказчика. Эти факторы являются решающими, когда необходимо купить оборудование для резки металла.

В чем суть лазерной и плазменной резки

Обе технологии — извечные конкуренты (но никак не антагонисты!). Хотя, при определенных условиях, одна вполне заменит другую. Однако существуют случаи, при которых предпочтения отдаются лазеру или плазме.

При упрощенном рассмотрении лазерная резка осуществляется за счет сфокусированного лазерного луча, который, собственно, является режущим элементом. Во время непрерывной работы он раскаляет металл, в зоне своего присутствия, до температуры плавления. А расплавленный (по сути, жидкий металл), удаляется, подаваемой под высоким давлением, струей газа.

При сублимационной лазерной резке, под воздействием лазерного импульса, в зоне резания листовой металл испаряется.В плазменной резке теплота, расплавляющая материал, возникает за счет генерации плазменной дуги. Удаление расплава также происходит за счет воздействия плазменной струи на жидкий металл.

За счет сжатия обычной дуги и одновременного вдувания плазмообразующего газа в плазмотроне происходит возникновение плазменной дуги.

Главным отличием лазерной резки металла от плазменной является точность перпендикулярности образуемых, в процессе раскроя, кромок и толщины прорезей. Так, сфокусированный лазерный луч делает линию реза более тонкой. А значит, меньшая зона листа нагревается в процессе резания. Это, в свою очередь, объясняет практически отсутствующую контурную деформацию получаемых заготовок.

Лазерная резка имеет приличную производительность при высочайшей точности получаемых деталей. Она обеспечивает идеальное вырезание небольших, но сложных по конфигурации фигур и высокую точность углов.

Однако данная технология наиболее эффективна при разрезании листов, толщина которых меньше или равна 6 мм. В этом случае на заготовках полностью отсутствует окалина, а кромки деталей идеально гладкие и прямолинейные.

При резке более толстых листов кромки скашиваются до 0,5 градусов. Поэтому диаметры отверстий, полученных лазерной резкой в нижней части, всегда имеют несколько больший размер, чем в верхней. Правда, качество реза и форма всегда остаются безупречными.

Лазерные станки редко применяются для раскроя листов толщиной 20-40 мм. А для более толстых — вообще не используются.

В отличии от лазерного, плазменное оборудование дает более качественный рез при обработке листов:

- из алюминия и его сплавов (толщиной до 120 мм);

- из меди (толщиной до 80 мм);

- из углеродистых и легированных сталей (толщиной до 150 мм);

- их чугуна (толщиной до 90 мм).

При этом для раскроя тонколистовых металлов (до 0,5 мм) плазменная дуга используется очень редко — из-за высокой температуры в зоне резания может возникнуть коробление контуров заготовок.

Кроме того, в процессе работы на таком оборудовании образуется конусность реза, варьирующая в пределах 3-10 градусов. Поэтому при вырезании отверстий в толстых металлах нижний диаметр меньше входного. Так, круг, вырезанный из 20 миллиметровой стали будет иметь разницу диаметров в 1 мм.

Плазменная резка имеет ограничения по диаметру вырезаемых отверстий. Идеальными получаются отверстия, диаметр которых в 1,5-2 раза больше, толщины разрезаемого листа. При этом образуется небольшая, легко удаляемая, окалина.

Ниже представлена сравнительная таблица функциональности лазерных и плазменных станков:| Ширина реза | 0,2-0,375 мм | Ширина реза 0,8-1,5 мм |

| Точность резки | ±0,05 мм | ±0,1-0,5 мм Зависит от степени износа расходных материалов |

| Конусность | Менее 1° | 3° — 10° |

| Минимальные отверстия | При непрерывном режиме диаметр примерно равен толщине материала. Для импульсного режима минимальный диаметр отверстия может составлять одну треть толщины материала. | Минимальный диаметр отверстий составляет 1,5 от толщины материала, но не менее 4мм. |

| Внутренние углы | Высокое качество углов | Происходит небольшое скругление угла, из нижней части среза удаляется больше материала, чем из верхней |

| Окалина | Обычно отсутствует | Обычно имеется (небольшая) |

| Прижоги | Незаметны | Присутствуют на острых наружных кромках деталей |

| Тепловое воздействие | Очень мало | Больше, чем при лазерной резке |

| Производительность резки металла | Очень высокая скорость при малых толщинах. Заметно снижается с увеличением толщины металла, продолжительный прожиг больших толщин. | Быстрый прожиг; очень высокая скорость при малых и средних толщинах обычно с резким снижением при увеличении толщины. |

Отличие плазменной резки от лазерной по стоимости

Решая, что лучше — плазменная или лазерная резка металла, нужно понимать, что цена портальной плазменной установки в 5-6 раз ниже аналогичной лазерной. Однако при сравнении обоих видов оборудования следует учитывать не только стартовую стоимость, но и дальнейшие эксплуатационные расходы.

Сюда относят затраты на электроэнергию, вспомогательные газы и цену расходных материалов. Выбирая, что заказать — плазменную или лазерную резку металла, учтите, что в смету эксплуатационных расходов лазерной резки входят:

Стоимость газов:

- воздух или чистый кислород — для резки углеродистых сталей;

- азот — для получения заготовок из алюминия (его сплавов) и коррозионностойких сталей (например, нержавейки).

Энергозатраты:

- расходы на энергопотребление самой установки;

- электроэнергия для лазера и охладителя.

Расходные материалы:

- оптика (внутренняя и внешняя);

- сопла;

- фильтры.

В зависимости от интенсивности использования лазерного оборудования,

расходные материалы меняют раз в несколько недель или лет.

Но ответ на вопрос: «Чем отличается плазменная резка от лазерной резки?» был бы не полным без знаний об эксплуатационных расходах на установку плазменной обработки. Поэтому продолжим детально изучать затраты на альтернативное оборудование.

При плазменной резке используют кислород или воздух. Электроэнергия расходуется исключительно на питание самого станка и создание плазмы. Что до расходных материалов, то их не больше, чем в лазерном оборудовании. Так, в этот пункт входят:

- сопло;

- электрод;

- защитный экран.

Для уменьшения затрат в плазморезе можно использовать слаботочные сопла и электроды,

однако это снизит производительность станка, но не уменьшит качество реза.

Такой показатель, как количество отверстий, приходящихся на одну заготовку, снижают часовую стоимость работы плазмы. В этом батле победу одержит лазер, поскольку сопла и электроды, используемые в плазменных агрегатах, рассчитаны на заданное количество прошивок и стартов.

Чем больше отверстий нужно сделать, тем выше эксплуатационные расходы на плазменный станок.

Резюмируя вышеизложенное, можно прийти к следующему выводу: сказать заочно, что выгоднее приобрести — плазменную или лазерную резку, невозможно. Но если требуется раскрой металла до 6 мм, а особенно с большим количеством отверстий, тогда в фаворе будет лазер. При резании материалов от 6 мм, покупайте плазменные аппараты с ЧПУ.

| Серия S-WT | Серия M30 | Серия L50 | Серия L100-COMBI |

| Цена: от 230 000 руб. | Цена: от 470 000 руб. | Цена: от 700 000 руб. | Цена: от 860 000 руб. |

Если вы решили приобрести недорогие станки плазменной резки, обращайтесь в нашу компанию. Менеджеры детально изучат производственные требования и подскажут наиболее рациональную марку станка, необходимого для вашего предприятия. Звоните, нам есть что предложить по качеству, цене и функциональности.

Плазменная и лазерная резка: отличия, преимущества и недостатки

Плазменная резка заключается в сквозном проплавленнии металла по линии реза электрической дугой, стабилизированной потоком газа.

В зависимости от плазмообразующего газа и степени обжатия плазменной дуги, ее температура по центру столба составляет 14-50 тысяч градусов.

Возможность резки металла различных толщин зависит от того, насколько может быть растянута плазменная дуга. Последнее зависит от величины напряжения на дуге, степени ее обжатия и типа плазмообразующего газа.

Чем выше напряжение на дуге, тем больше напряженность электрического поля в плазменном столбе и тем больше будет обжат и стабилизированный столб дуги, тем больше будет ее проникающая способность и тем большую толщину можно резать.

Процесс резки осуществляется с помощью режущих головок, подключенных к источнику питания.

Режущие головки (плазмотроны) представляют собой устройство для возбуждения, формирования и направления режущей плазменной дуги.

Для питания плазмотронов используют источники постоянного тока с высоким напряжением холостого хода (> 160 В). Головка подключается к источнику питания таким образом, что на электрод подают отрицательный потенциал, на сопло и изделие — положительный.

В установках применяют преимущественно ступенчатый способ зажигания режущей дуги.

Сначала с помощью блока поджига (осциллятора) возбуждают вспомогательную дугу между электродом и соплом, а когда факел вспомогательной дуги касается изделия, возникает режущая дуга, которая плавит металл.

- катодный узел;

- изолятор;

- катод;

- формирующее сопло;

- изделие;

- ИП — источник питания;

- R – сопротивление балластный;

- УПД — устройство поджига дуги;

- С — фильтр защиты источники

Сравнение фундаментальных факторов

| Плазменная | Лазерная | |

| Способ передачи | газ | энергосветовой луч |

| Источник энергии | источник тока | лазерный резонатор |

| Путь передачи энергии | газ заряженный | оптоволокно, зеркало |

| Удаление расплава | газовая струя | газовая струя большого давления |

Сравнение технологических факторов

| Плазменная | Лазерная | |

| Технологические операции | резка | гравировка, сварка, маркировка, сверление |

| Уровень автоматизации | не большая | полная |

| Изменение структуры металла | оказывает существенное влияние | оказывает небольшое влияние |

| Обрабатываемая толщина | существенные толщины | средние толщины |

Читайте так же: Обратный удар при резке металла — способы предотвращения

Сравнение качества обработки

| Плазменная ре | Лазерная | |

| Ширина реза | средняя | минимальная |

| Неровность кромки | низкая | низкая |

| Конус кромки | непараллельная кромка с колебанием конусности | не существенный |

| Точность обработки | средняя | высокая |

| Грат | не существенное | нет |

| Тепловое воздействие | существенное | не существенное |

Сравнение факторов

| Плазменная | Лазерная | |

| Стоимость деталей | низкая | низкая |

| Вложения средств | средние | высокие |

Сравнение безопасности

| Плазменная | Лазерная | |

| Средства индивидуальной защиты | сварочные очки | защиты нет |

| Удаление дыма и токсичных веществ | вентиляционная система | вентиляционная система |

| Загрязнение оборудования | средний уровень | очень низкий уровень |

| Шум | средний уровень | средний уровень |

Что дешевле плазменная или лазерная резка металла

Стоимость на плазменную установку в пять-шесть раз меньше лазерной. Хотя если сравнивать все показатели, то не следует забывать о эксплуатационных издержках.

Сюда включены издержки на электричество, газы и стоимость расходных материалов.

В общую сумму расходов лазерной резки входят:

- воздух/чистый кислород;

- азот.

Энергозатраты:

- расходы на электричество оборудования;

- электричество для лазера и охладителя.

При плазменной резке нужен кислород/воздух. Электричество расходуется на подключение станка и создание плазмы. В расходные материалы входят:

- сопло;

- электроды;

- защитный экран.

Подводя итоги можно сказать, что купить дешевле — плазменную или лазерную резку, с точностью ответить невозможно. Но если потребуется резка стали до 6 мм, то тогда лучше выбрать лазер. При резке материалов от 6 мм, лучше приобрести плазменный аппарат с ЧПУ.

Лазерная или плазменная резка металла: что лучше? | Сравнение двух технологий раскроя

Технологии лазерной и плазменной резки материалов имеют одну область применения и являются конкурирующими технологиями. Потребитель задаётся естественным вопросом: «Лазерная или плазменная резка металла: что лучше?«. Обо всём по порядку.

Лазерная резка металла

В качестве инструмента при лазерной резке очень упрощенно используется сфокусированный лазерный луч. При непрерывном режиме работы лазерный луч нагревает обрабатываемый материал до температуры плавления, полученный расплав удаляется струей газа под высоким давлением. При сублимационной лазерной резке металла материал под воздействием лазерного импульса испаряется в зоне резки.

Плазменная резка металла

Плазменная резка заключается в проплавлении разрезаемого металла за счет теплоты, генерируемой сжатой плазменной дугой, и интенсивном удалении расплава плазменной струей. Плазменная дуга получается из обычной в специальном устройстве – плазмотроне – в результате ее сжатия и вдувания в нее плазмообразующего газа.

Преимущества лазерной резки металла

Лазерная резка, в отличие от плазменной, обеспечивает получение более точных по перпендикулярности кромок и более узких прорезей применительно к характерному для процесса диапазону толщин. Сфокусированное лазерное излучение позволяет нагревать достаточно узкую зону обрабатываемого материала, что уменьшает деформации при резке.

При этом получаются качественные и узкие резы со сравнительной небольшой зоной термического воздействия. Дополнительным преимуществом лазерной резки является точность получаемых деталей, особенно при образовании вырезов, небольших фигур сложной конфигурации и четко очерченных углов.

Одним из главных достоинств данного вида обработки является её высокая производительность. Лазерная резка особенно эффективна для стали толщиной до 6 мм, обеспечивая высокие качество и точность при сравнительно большой скорости разрезания.

При лазерной обработке на тонколистовом материале не остается окалины, что позволяет сразу передавать детали на следующую технологическую операцию. Кромки реза у листов толщиной до 4 мм и меньше остаются гладкими и прямолинейными, а у листов большей толщины кромки имеют некоторые отклонения со скосом примерно 0,5°.Диаметры отверстий, вырезанных лазером, имеют в нижней части несколько больший диаметр, чем в верхней, но остаются круглыми и хорошего качества. Для металла толщиной 20–40 мм лазерная резка применяется значительно реже плазменной, а для металла толщиной свыше 40 мм – практически не используется.

Преимущества плазменной резки металла

Плазменная резка, по сравнению с лазерной, эффективна при обработке значительно более широкого по толщине диапазона листов при относительно хорошем качестве реза.

Данный вид обработки экономически целесообразен для резки алюминия и сплавов на его основе толщиной до 120 мм; меди толщиной до 80 мм; легированных и углеродистых сталей толщиной до 150 мм; чугуна толщиной до 90 мм.

На материалах толщиной 0,8 мм и меньше, использование плазменной резки находит ограниченное применение. Для плазменной резки характерна некоторая конусность поверхности реза 3° — 10° .

При вырезании отверстий, особенно на больших толщинах, наличие конусности уменьшает диаметр нижней кромки отверстия, на детали толщиной 20 мм разница диаметра входного и выходного отверстия может составить 1 мм.

Следует учитывать, что плазменная резка металла имеет ограничения по минимальному размеру отверстия. Отверстия хорошего качества получаются при диаметре не меньшем толщины разрезаемого плазмой листа. При данном способе реза присутствует кратковременный термический обжиг кромки разрезаемого металла. Все это приводит к ухудшению качества деталей. Чаще всего на этих деталях присутствует небольшая окалина, которая легко удаляется.

Лазерная или плазменная резка металла?

Итак, лазерная или плазменная резка металла: что лучше? Сравнивая два описанных выше способа, можно прийти к выводу, что результаты лазерной и плазменной резки примерно одинаковы при обработке металлов малой толщины.

Если говорить об обработке металлов, толщина которых превышает 6 мм, то здесь лидирующие позиции занимает плазменная технология, которая превосходит лазерную и по скорости выполнения операций, и по уровню энергетических затрат.

Но следует учитывать, что качество деталей, полученных при лазерной резки на малых толщинах, значительно выше, чем при использовании плазмы, и целесообразным является использование этой технологии при получения изделий сложной формы, для которых особое значение играет высокая точность и максимальное соответствие проекту.Следует отметить, что лазерное излучение, в отличие от плазмы, является широкоуниверсальным инструментом (кроме резки оно применяется также для маркировки, упрочнения, разметки и т.п.). Также сроки службы расходных материалов при лазерной резке несравнимо более длительные, чем при плазменной.

Цена станка и стоимость эксплуатации

Немаловажной характеристикой является стоимость установок.

Станки плазменной резки дешевле лазерных, но при сравнении стоимости эксплуатации установок следует учитывать ряд одинаковых или аналогичных параметров, существующих при работе этих установок и влияющих на эксплуатационные расходы. Это относится, в первую очередь, к стоимости расходных материалов, а также электроэнергии и вспомогательных газов.

Лазерная резка металла — расходные материалы

К числу основных газов, используемых при лазерной резке, относятся воздух и кислород (при резке углеродистой стали) или азот (при резке коррозионно-стойкой стали и алюминия).

Энергетические расходы включают расходы на электроэнергию, потребляемую самой установкой, электроэнергию для лазера и охлаждающего устройства, а к числу расходуемых компонентов относятся внутренняя и внешняя оптика, линзы, сопла, фильтры.

Периодичность замены расходных компонентов, используемых в установке лазерной резки, составляет от нескольких недель до нескольких лет, в зависимости от многих параметров.

Плазменная резка металла — расходные материалы

При осуществлении плазменной резки в основном используют воздух и кислород. К энергетическим расходам здесь относят расходы на электроэнергию для создания плазмы и для питания самой установки для плазменной резки.

В числе расходуемых компонентов – сопло, электрод, рассекающее кольцо, крышки, керамическая направляющая и экран.

Как вариант можно использовать слаботочные электроды и сопла, что ведет к повышению качества резки, но при этом снижается ее производительность.

Производительность

Другие параметры, например, количество вырезаемых отверстий на одну деталь, оказывают влияние на часовую стоимость эксплуатации плазменной установки в большей степени, чем на тот же показатель для лазерной, поскольку расходуемые компоненты, например, сопла и электроды рассчитаны на определенное количество стартов или прошивок. Чем больше отверстий требуется прошивать в детали для ее резки, тем выше стоимость часа работы плазменной установки.

Качество деталей

Сравнивая качество получаемых деталей и исходя из стоимости затрат на расходные материалы, можно прийти к выводу, что лазерная резка эффективнее плазменной для более тонких листовых материалов, а плазменная — для более толстых. Следует учитывать, что эксплуатационные расходы для обоих типов резки имеют широкий разброс и во многом определяются геометрическими параметрами заготовки, числом отверстий в ней, видом и толщиной разрезаемого материала.

Параметры | Лазерная резка | Плазменная резка |

| Ширина реза | Ширина реза постоянна (0,2 — 0,375 мм) | Ширина реза не постоянна из-за нестабильности плазменной дуги (0,8 — 1,5 мм) |

| Точность резки | Как правило ±0,05 мм (0,2 — 0,375 мм) | Зависит от степени износа расходных материалов ±0,1 — ±0,5 мм |

| Конусность | Менее 1° | 3° — 10° |

| Минимальные отверстия | При непрерывном режиме диаметр примерно равен толщине материала. Для импульсного режима минимальный диаметр отверстия может составлять одну треть толщины материала. | Минимальный диаметр отверстий составляет 1,5 от толщины материала, но не менее 4мм. Выраженная склонность к эллиптичности, (возрастает с увеличением толщины материала). |

| Внутренние углы | Высокое качество углов | Происходит некоторое скругление угла, из нижней части среза удаляется больше материала, чем из верхней. |

| Окалина | Обычно отсутствует | Обычно имеется (небольшая) |

| Прижоги | Незаметны | Присутствуют на острых наружных кромках деталей |

| Тепловое воздействие | Очень мало | Больше, чем при лазерной резке |

| Производительность резки металла | Очень высокая скорость. При малых толщинах обычно с заметным снижением при увеличении толщины, продолжительный прожиг больших толщин. | Быстрый прожиг; очень высокая скорость при малых и средних толщинах обычно с резким снижением при увеличении толщины. |

Лазерная резка металла

Лазерная резка металла особенно эффективна для стали толщиной до 6 мм, обеспечивая высокие качество и точность при сравнительно большой скорости разрезания.

Кромки реза у листов толщиной до 4 мм и меньше остаются гладкими и прямолинейными, а у листов большей толщины кромки имеют некоторые отклонения со скосом примерно 0,5о.

Диаметры отверстий, вырезанных лазером, имеют в нижней части несколько больший диаметр, чем в верхней, но остаются круглыми и хорошего качества.

Итак: что лучше?

Таким образом, лазерная резка эффективнее плазменной для более тонких листовых материалов, а плазменная — для более толстых. Следует учитывать, что эксплуатационные расходы для обоих типов резки имеют широкий разброс и во многом определяются геометрическими параметрами заготовки, числом отверстий в ней, видом и толщиной разрезаемого материала.