Литье пластика своими руками

Литье пластмасс под давлением в домашних условиях

Этот видео урок канала очумелецТВ о том, как осуществлять литье пластмассы в домашних условиях. Расплавленная пластмасса не бывает полностью в жидком состоянии. Это густая масса, поэтому её льют под давлением. Чтобы создать его, мастер сделал металлический шприц. Использовал сантехнический сгон. Поршень. Направляющая.

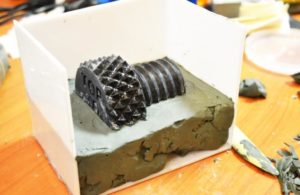

Твердая пресс-форма. Из эпоксидной смолы. Изготавливать винтовой барашек. В качестве сырья использовал полипропилен. От старого ящика. В домашних условиях лучше лить полипропилен и полиэтилен, так как эти пластмассы нетоксичные.

Изобретатели делают покупки в бюджетном китайском интернет-магазине.

При нагревании они не выделяют вредных продуктов. Мелкие кусочки заполняем в шприц. Ставим в духовку она 220-240 градусов. Деталь простая, поэтому пластик не стоит сильно перегревать. Пока греется пластик будем собирать пресс-форму.

Сначала закрепим болт на нужное расстояние. Достаточно потянуть руками, здесь не нужен гаечный ключ. Давление не столь высоко. Чтобы болты не ходил туда сюда, используем крышечку. Материал дсп. Устанавливаем крышку и стягиваем гайками. В отверстие будем заливать пластик.

Прошло 30 минут. Одеваем специальные перчатки, достаем шприц. Быстренько накручиваем. Надавим, чтобы выдавить пластмассу. Устанавливаемых поверх пресс-формы. Давим. Выдерживаем определенное время. Необходимо держать под давлением, чтобы усадка была минимальная.

Разберем форму и посмотрим, какое получилось изделие.

Электроника для самоделок в китайском магазине.

Видно, что всё пролилось. Извлекаем. Деталь получилась. Болт хорошо залился, сидит прочно. Выступы можно обрезать. Так можно делать литье полипропилена и др. в домашних условиях. Это самый примитивный кустарный способ. Чтобы можно было быстро и легко отлить изделие.

Изготовление пресс-формы

Далее смотрите видео о том, как сделать пресс-форму, чтобы лить пластмассу.

Станок для литья полипропилена

Автор канала ОумелецТВ показал изготовленный своими руками станок для домашнего литья пластмассы. Он электрический. Поршень ручной. Термостат для точного контроля температуры. На видео показана его испытания.

Для этих целей он будет лить нейлон или полиамид. Есть еще одно название – капрон. Из нейлона обычно делают крестовины для стульев. Как раз такая нашлась у мастера, он её раскрошил. Перед применением кружку нужно просушить при температуре до 100 градусов.

Это нужно делать в течение 2-4 часов.

Загрузим гранулы в станок. Установим 250 градусов. Это оптимальная температура для литья полиамида. Подождем, когда наберется необходимое градусы. Потом установим поршень. Станок вышел на оптимальный режим, индикаторная лампочка горит. Теперь нужно подождать 5 минут, чтобы пластик полностью прогрелся изнутри.Полиамид нагрелся. Ставим его на пресс-форму. Вдавливаем. Делаем выдержку под давлением. Видно, что он залился. Дадим ему немного остыть. Теперь разбираем пресс-форму. Училась пластмассовое изделие. Как видите, усадки нет.

Станок для литья пластмассы дома

Далее видеоматериал, объясняющий, как изготовить станок для литья пластмассы. Что для этого потребуется в домашних кустарных условиях? Шток с поршнем. Труба на три четверти в качестве цилиндра. Полдюймовой переходник на 3/4 трубу.

Штуцер, срезанный для удобства. Металлическая прокладка со слюдой для изоляции. Термостат. Он регулирует температуру до 350 градусов. Тен на 600 ватт. Две гайки и коробка для крепления термостата. Одеваем переходник. Закручиваем шайбу.

Для того, чтобы нихром не сползал вниз.

Начинаем собирать блок управления. Потом прикрепим термопару от термостата к корпусу цилиндра. Автор не стал показывать, как он будет все это собирать, но представил схему. На фото устройства показано в сборе.

Крепим блок управления к шприцу. Затягиваем гайками. Термопары по длине достаточно. Теперь нужно закрепить. Слюда для предотвращения проскакивания термопары через керамические изоляторы.

Для перематывания используется не просто нить, а кремнеземная. Она жаростойкая, то есть не горит, не плавится. Можно использовать асбестовый шнур.

Но поскольку его не было в наличии у мастера, пришлось покупать кремнеземную.

Обматываем ТЭНом. Далее можно использовать минеральную вату или асбестовую ткань. Необходимо для избежания теплопотерь. Мастер использовал минвату от старой духовки. Алюминиевым проводом зафиксировал. Сборка закончена. Можно проводить испытания под давлением.

Выставляем термостат на 100 градусов. Посмотрим, как в этом режиме дома будет работать станок.

Литье пластмасс: технология и оборудование

Пластик уже давно и прочно вошел в нашу жизнь. Пластмассовая тара, игрушки, посуда, упаковка и даже трубы – все это очень широко используется в быту. Следовательно, и спрос на них довольно высок. Литье изделий из пластика – это одна из перспективных ниш российского бизнеса. При должной организации производства и сбыта на этом можно очень хорошо заработать.

С чего следует начинать?

Первое, что нужно сделать до организации производства – это выбрать какие именно группы товаров вы будете производить. Здесь многое зависит от ваших конкретных возможностей.

Например, если есть возможность договориться о поставках тары для упаковки полуфабрикатов, начинать следует именно с нее. Это даст хороший старт производственному процессу.

Позднее при необходимости можно будет расшириться и заняться производством других товарных групп.

Если же наработок никаких нет, то начинать следует с изделий массового потребления:

- ведер;

- цветочных горшков;

- емкостей по рассаду;

- упаковки.

Выбор соответствующего помещения

Литье пластмасс под давлением – жестких требований к условиям производства не предъявляет. Но, несмотря на это помещение должно быть расположено вдали от жилых районов, лучше всего, если оно будет находиться в промышленной зоне.

При этом также должен быть соблюден ряд условий и требований пожарной безопасности. При этом под сам производственный цех потребуется отвести от 50 до 200 кв. м. Также порядка 80 кв. м уйдет под склад.

Изделия из пластмассы хоть и легкие, но довольно объемные.

Подбор персонала

От того насколько хорошо будет проведен подбор персонала зависит успех предприятия. Всего для работы в небольшом производственном цеху может потребоваться от 6 до 10 человек.

Самым главным из них будет, конечно же, технолог. Именно его подбору следует уделить самое пристальное внимание.

На его зарплате экономить не стоит, оклад хорошего специалиста должен составлять не менее 30000 рублей.

Основные виды сырья для литья пластмасс

Для литья пластмасс под давлением используются полимеры в гранулах. Использование того или иного из них зависит от его физико-химических свойств. По показателям устойчивости к температурному воздействию все твердые полимеры делятся на следующие группы:

- Термопластичные. Под воздействием температуры обладают способностью легко переходить от твердого состояния к пластичному и обратно. Они очень легко поддаются вторпереработке.

- Термореактивные. Обладают высокими показателями прочности и термоустойчивости. В их основе лежат различные синтетические смолы. Для придания определенных свойств в их состав вводятся специальные добавки и наполнители.

- Пенопласты. Характеризуются отличной тепло- и звукоизоляцией. Изготавливаются из синтетических полимеров, роль наполнителя в них играет газообразная среда.

Купить пластмассу для литья можно в компаниях специализирующихся на продаже полимеров. Обычно у них можно приобрести сырье не только отечественного, но импортного производства. Средняя цена на полиэтилен высокого давления на данный момент составляет около 35 руб. за килограмм, полипропилен от 40 руб. и выше.

Основные технологии литья

Существует три основных технологии литья пластмасс:

- Экструзионная или литье под давлением. Одна из самых распространенных технологий. Из ее недостатков стоит отметить высокую стоимость литьевых машин, также для грамотной организации технологического процесса требуется наличие специального образования.

- Выдувная. Используется для изготовления полых изделий. Например, полиэтиленовых бутылок и другой тары. Суть этой технологии состоит в том, что полимер сначала нагревается до определенной температуры, а затем выдувается на охлажденную пресс-форму.

- Термоформовочная. Эта технология подразумевает использование сжатого воздуха или прессования. Чаще всего эти способом изготавливается одноразовая посуда и упаковка для продуктов.

Технология литья под давлением

Технология литья пластмасс под давлением включает в себя следующие производственные процессы:

- Засыпка сырья в вакуумный загрузчик. При этом используемое сырье может быть в виде гранул, порошков или таблеток.

- Подача сырья в бункер термопластавтомата.

- Нагрев. Нагретая поверхность шнека, находящегося в бункере расплавляет полимеры, а также при необходимости осуществляет их смешивание с наполнителями.

- Налитее пластика в пресс-форму. Под действием осевой силы расплавленные полимеры выдавливаются в форму.

К достоинствам этого вида литья можно отнести следующее:

- Высокое качество изделий.

- Высокие показатели производительности.

- Процесс литья может быть полностью автоматизированным.

Виды литья пластмасс

Изготовление пластмассовых изделий литьем под давлением может осуществляться несколькими способами:

- Инжекционным. Один из самых распространенных способов литья. Характеризуется он кратковременным впрыском расплавленного полимера. Во время него в рабочей камере литейной машины создается определенное давление, после чего осуществляется впрыскивание пластифицированного полимера.

- Инжекционно-прессовым. Этот метод используется при производстве изделий с большой поверхностью. Для него требуются специальные пресс-формы с подвижными составляющими.

- Инжекционно-газовым. Во время такого литья дополнительно используется сила сжатого газа, которая осуществляет дожатие пластика в пресс-форме.

- Интрузионным. Самый простой вариант литья. Используются для отлива самых простых товаров с минимальным количеством поверхностей.

Кроме вышеперечисленных способов существуют и более сложные виды литья:

- Сэндвич. Во время него используется два вида пластиков. Этот метод позволяет изготавливать товары с наружным покрытием.

- Соинжекционное. Используется для изготовления многослойных изделий. Для него на термопластавтомат потребуется установить сопло сложной конструкции. Этот метод делает возможным изготовление изделий со смешанными цветами.

- Литье в многокомпонентные формы. Этот метод позволяет изготавливать товары с четким цветовым разграничением. Из его особенностей следует отметить возможность выпуска изделий с соседними деталями разной плотности.

- Литье в поворотные формы. При помощи этого метода можно изготавливать двухкомпонентные изделия. Во время него сначала отливается основная заготовка, которая затем перемещается в другую форму, где осуществляется нанесение второго слоя полимера. Этот способ наименее продуктивный из все вышеперечисленных.

Выбор необходимого оборудования

После решения организационных моментов и выбора помещения можно приступать к выбору и приобретению оборудования. Оно представлено моделями как отечественного, так и импортного производства. Достоинством первых чаще всего является только цена. Импортное оборудование хоть и стоит значительно дороже, но зато оно значительно более качественное и надежное.

При организации производства понадобится следующее оборудование для литья пластмасс:

Термопластавтомат

Представляет собой инжекционно-литьевую машину, предназначенную для изготовления штучных изделий. Термопластавтоматы или экструдеры – это наиболее используемый вид оборудования, с помощью них производится более 2/3 всех пластиковых изделий в мире. В независимости от модели каждая машина для литья пластмасс обязательно состоит из следующих конструктивных узлов:

- Инжекционного. В нем происходит расплав и подача пластика.

- Смыкания. Он отвечает за смыкание и разведение формы в процессе литья.

- Привода, отвечающего за работу всех подвижных узлов.

Все существующие на данный момент экструдеры по типу механизма, создающего давление можно классифицировать на следующие типы:

- Одночервячные. Их основным достоинством является простота конструкции и небольшой размер материальной камеры.

- Двухчервячные. Отличаются более качественным перемешиванием полимером и улучшенными производственными характеристиками.

- Червячно-поршневые.

- Поршневые.

Также в зависимости от расположения прессовой части различают следующие типы литьевых машин:

- горизонтальные;

- угловые с вертикальным прессом;

- вертикальные;

- угловые с горизонтальным прессом.

Цена на такие агрегаты колеблется от 200 тысяч рублей за бывшие в употреблении, до 1-2 млн. руб. за новые.

Пресс-формы

Пресс-формы для литья пластмасс – это основной вид оснастки термопластавтоматов. Для производства каждого изделия изготавливается своя индивидуальная форма. Принцип ее работы очень прост.

Литьевая машина осуществляет впрыск расплавленного пластика в форму. После его охлаждения она размыкает форму и выталкивает из нее уже готовое изделие. Формы для литья пластмасс могут изготавливаться из различных марок стали.

Это сказывается на количестве их производственных циклов. Оно может колебаться от 100000 до 1 млн.

Вакуумный загрузчик сырья

Вакуумные автозагрузчики полимерного сырья – вид периферийного оборудования, позволяющий значительно ускорить и облегчить процесс подачи полимерных материалов в загрузочные бункеры термопластавтоматов.

По своим конструктивным особенностям могут разделяться на вертикальные и раздельные модели. Первые – выполняют стандартные функции, вторые – используются при транспортировке полимеров на дальние расстояния.

Холодильный агрегат

Холодильные агрегаты или по-другому чиллеры используются для охлаждения воды при производстве пластмасс под давлением. Они позволяют существенно снизить продолжительность производственного цикла.

Все вышеперечисленное оборудование используется для литья в условиях массового производства. Но что делать, если вам не нужны тысячи идентичных изделий? Выход из этого положения – это мелкосерийное литье пластмасс в домашних условиях.

Домашнее литье пластика

Домашнее литье пластика своими руками – это разновидность промышленного варианта изготовления пластиковых изделий. Оно позволяет изготавливать любые не очень крупные изделия. Например, такие как:

- различные колпачки и крышки;

- корпуса;

- игрушки;

- кубики;

- посуду;

- сувениры.

Оборудование для мелкосерийного литья

Мелкосерийное литье не требует приобретения дорогостоящего оборудования. Для небольшой мастерской вполне будет достаточно приобрести следующее:

- Настольный ручной станок для литья пластмасс.

- Формообразующая деталь пресс-формы.

- Силикон для форм.

- Двухкомпонентный пластик.

Настольный аппарат для литья – это разновидность литейного оборудования, использующаяся для мелкосерийного производства. Свою работу он может осуществлять как при помощи одноместных, так и многоместных форм. Для установки такого станка вполне достаточно обычного рабочего стола небольшой площади, главное, чтобы он был устойчивым.

В настоящий момент существуют модификации станков с электромеханическим приводом. Они более надежны и просты в обслуживании. Некоторые из продвинутых моделей таких агрегатов даже оснащаются автоматическим узлом смыкания. Ручной аппарат для литья позволяет изготавливать в час в среднем от 10 до 15 изделий.

Самостоятельное изготовление пресс-форм из силикона

Формы для литья пластмасс в домашних условиях можно изготовить самостоятельно. Для этого сначала придется подготовить модель образец. Ее изготовление можно заказать у владельца 3D-принтера.

Далее действуем следующим образом:

- При помощи широкой кисточки аккуратно обмазываем образец тонким слоем силикона.

- Помещаем его в заранее приготовленную опалубку.

- Заполняем силиконом весь объем опалубки.

- Ждем 7-8 часов до полного застывания силикона.

- Делаем разрезную форму.

Ваша первая форма готова теперь можно начинать ручное литье.

Основные виды силиконов для изготовления пресс-форм

Силиконов для изготовления пресс-форм существует достаточно много, ниже рассмотрены наиболее распространенные из них:

- Mold Star 15,16,30. Эта серия силиконов отлично застывает при комнатной температуре. Может использоваться для производства форм с очень хорошей детализацией. Химически чувствительны к латексу и сере. Цифра в классификации означает показатель твердости. Имеют двухкомпонентную основу, которая смешивается непосредственно перед заливкой.

- Rebound 25, 40. Используется для создания форм по методу «в намазку». Силикон просто наносится на образец кистью. Могут использоваться в сочетании с различными пластификаторами и модификаторами. Являются двухкомпонентными составами.

- Sorta Clear 18, 37, 40. Полупрозрачные силиконы, хорошо подходящие для создания разрезных форм. Также могут совместно использоваться с различными добавками и ускорителями застывания.

Основные характеристики двухкомпонентных пластиков

Жидкие двухкомпонентные пластики довольно широко используются при мелкосерийном литье. Марок таких полимеров довольно много. Их основное отличие состоит в плотности и твердости готовой продукции.

Также в зависимости от добавок они могут иметь различную фактуру и цвет.

После смешивания компонентов, входящих в состав полимера, начинается ускоренный процесс застывания или по-другому полимеризации, который длится обычно не более 10 минут.

Использование жидких пластиков позволяет воплощать в жизнь самые различные дизайнерские решения. Также такие полимеры очень часто применяются для создания прототипов и моделей при конструкторских разработках.

Изделия из жидкой пластмассы ни в чем не уступают аналогам промышленного производства. Они такие же прочные, красивые и долговечные. К тому же рынок жидких полимеров постоянно расширяется и улучшается, что дает возможность приобретать все более совершенствованные образцы.Литье пластика в домашних условиях: изделия из пластмассы своими руками

Изделия из пластика используются в пищевой, медицинской, строительной и прочих сферах. Поэтому литье пластмассы в домашних условиях может стать не только хобби, но и прибыльным занятием. Производство деталей на продажу или на заказ – востребованный бизнес, поэтому мастера пробуют делать тестовые пробы литья на дому.

Подготовка материала для литья

Дома можно создавать крышки, игрушки, сувениры, домашнюю утварь и другие цельные предметы. Для процедуры нужно подготовить ряд материалов:

- пластмассу для литья;

- емкость для плавки;

- мастер-модель;

- пресс-форму;

- смазку.

И другие средства.

Для литья может применяться пластиковый лом, который измельчают и расплавляют. Однако температура плавления у всех видов пластмасс различается, и для создания заготовки используют лишь один конкретный тип. Если не соблюдать это правило, пластмасса плавится неравномерно и созданные из нее детали получаются неоднородными, пузырчатыми.

В быту проще использовать готовые смеси, например жидкую пластмассу или эпоксидную смолу. Материал не требует расплавления, быстро готовится и схватывается, а продукция из него не уступает по качеству аналогам. Как альтернатива – подходит и порошок АКР-7, требующий смешивания с растворителем. Пластмасса из него готовится дольше, но результат радует.

Однако если все-таки принимается решение о расплавлении лома, например, старых ящиков, ведер, посуды, следует соблюдать технику безопасности и проводить литье в проветриваемых, нежилых помещениях, так как пары пластика токсичны и опасны для человека.

Самостоятельное изготовление формы

Производство пластиковых изделий без формующей емкости невозможно. Сделать ее можно собственноручно, и лучше всего для этих целей подходит силикон. Он может быть обмазочным или заливочным, подходят оба варианта. Главное, чтобы коэффициент удлинения был не менее 200%. Стоит обращать внимание и на уровень вязкости. Чем он меньше, тем более детализированной получится пресс-форма.

Чтобы сделать заготовку, необходимо иметь мастер-модель – образец для будущих изделий. Ее можно создать из гипса, дерева, пластилина, напечатать на 3D-принтере или использовать имеющуюся деталь.

Этапы изготовления формы для литья:

- Обмазать мастер-модель тонким слоем смазки, например, литолом.

- Поместить в заготовленную опалубку и залить силиконом.

- Либо обмазать кисточкой, если выбран обмазочный силикон.

- Выждать около 8 часов до застывания материала.

- Извлечь форму из опалубки, сделать отверстие для заливки.

- Разрезать на 2 равные части, извлечь модель.

Таким способом получается разборная форма, которая подходит для литья симметричных пластиковых изделий. Но сделать можно и неразъемную форму для простых по конструкции заготовок. Ее делают из парафина, который заливается гипсом. После застывания парафин выплавляется из формы путем ее медленного кипячения.

Процесс литья в силиконовые формы

Когда изготовлена форма и подготовлен материал, можно начинать литье пластика в домашних условиях. На первом этапе заготовка тщательно очищается от возможного мусора и промазывается внутри смазывающим веществом. Для лучшего разъединения ее края следует смазать мыльным раствором. Затем две половинки разъемной формы соединяются и скрепляются скотчем либо резинками.

В отдельной емкости разводят двухкомпонентный пластик либо готовят пластмассу другим способом, в зависимости от того, что выбрано в виде сырья. На этом этапе в материал добавляют краситель. Жидкая пластмасса полимеризуется за 10-15 минут, поэтому работать стоит быстро.

Готовый материал медленной струей заливается внутрь формы, так, чтобы заполнилось и отверстие для вливания. После застывания пластмасса усаживается, и изделие приобретает необходимую форму. Выждав обозначенное в характеристиках время, для жидкого пластика – это 15 минут, можно извлекать модель.

Литье из порошка

Для приготовления пластмассы порошок АКР-7 смешивается с растворителем до состояния теста. Пропорции указаны на упаковке. Полученное сырье заливают в формы и выжидают до 30 минут, а после через литейное отверстие утрамбовывают палочкой, пока не освободится минимум 3–5 мм от верхнего края формы.

Литейное отверстие следует закрыть и затянуть, например, струбциной. Форму помещают в воду комнатной температуры и доводят до кипения. Заготовка варится на медленном огне порядка 40-45 мину и после выключения печи остается в воде еще на 20 минут. После остывания материала форму можно разъединять и извлекать пластиковое изделие, созданное в домашних условиях.

Домашние ручные станки для литья

Для мелкосерийного литья пластмассовых деталей могут использоваться настольные аппараты. Это компактное оборудование, которое поместится в любой частной мастерской или гараже.

Лить пластмассу на них можно в единичные либо многоместные формы, в зависимости от размера и серийности производства. Агрегаты отличаются от промышленного оборудования лишь небольшими размерами.

Настольный пресс подходит для работы со всеми полимерами и легко управляется.

Этапы литья дома на станке:

- Монтаж аппарата и литьевой насадки.

- Установка формы и ее смазка силиконом;

- Загрузка полимера в бункер;

- Нагрев и размешивание материала при помощи шнека;

- Заливка сырья в пресс-формы;

- Выжидание охлаждения;

- Извлечение пластиковой детали.

Также в быту могут использоваться сварочные экструдеры, скрепляющие пластиковые детали для производства более сложной продукции.

Изготавливать пластиковые изделия своими руками возможно единично, в качестве развлечения, или при разовой необходимости. А также массово, на продажу или для последующего производства.

Для этого подойдут самодельные формы и подручные средства либо специализированное, домашнее оборудование.

Массовое литье выгодней доверить специалистам, так как для этого требуется дорогое, габаритное оборудование и работа опытного персонала.

Литье из пластиковых бутылок в домашних условиях — Станки, сварка, металлообработка

Пластик уже давно и прочно вошел в нашу жизнь. Пластмассовая тара, игрушки, посуда, упаковка и даже трубы – все это очень широко используется в быту. Следовательно, и спрос на них довольно высок. Литье изделий из пластика – это одна из перспективных ниш российского бизнеса. При должной организации производства и сбыта на этом можно очень хорошо заработать.

Как сделать жидкий пластик своими руками? Технология изготовления и область применения средства

Пластик является универсальным материалом Он нашел широкое применение в изготовлении разнообразных узлов и деталей как в промышленной, так и в бытовой технике. Изделия из него используют в оформлении интерьеров жилых помещений и офисов.

Разновидность материала, называемая жидким пластиком, позволяет создавать самые разнообразные по форме и размерам поделки. Это дает возможность воплощать в жизнь оригинальные дизайнерские решения. Как сделать жидкий пластик в домашних условиях?

Материалы для изготовления

Чтобы сделать жидкий пластик своими руками, необходимо подготовить следующее:

- контейнер из стекла или металла;

- ацетон;

- пенопласт.

При этом количество используемого ацетона зависит от желаемого объема готового средства.

Если вы хотите сделать жидкий пластик своими руками, рецепт его приготовления будет основан на растворении пенопласта в ацетоне. Для этого используют полистирольный пенопласт. Он является упаковочной тарой для различной бытовой и электронной техники.

Как сделать жидкий пластик своими руками

Пошаговый рецепт приготовления названного материала выглядит так:

- Открыть емкость с ацетоном и налить жидкость в стеклянный контейнер так, чтобы ее уровень от дна был равен приблизительно 1 см.

- Полистирольный пенопласт необходимо поломать на множество мелких кусочков, каждый из которых будет легко размещаться под толщей растворителя.

- Жидкий пластик своими руками можно сделать, опуская каждый кусок в контейнер и дожидаясь его полного растворения.

- Пенопласт следует добавлять в емкость до той поры, пока он перестанет плавиться. Затем нужно подождать 5-10 минут, чтобы неиспользованный ацетон испарился.

- После этого на дне контейнера образуется вязкая масса, которую можно использовать для производства разнообразных изделий.

Зная, как сделать жидкий пластик, помните, что полное затвердение массы продолжается 20-30 часов. Следовательно, изготавливаемую деталь нельзя извлекать из формы в течение данного промежутка времени.

Следует наносить вещество резиновым шпателем небольшого размера. Движения при этом должны быть плавными. Жидкий пластик необходимо растянуть на обрабатываемой поверхности. Если с его помощью заполняют щели, лучше использовать в работах кисти с жестким ворсом. Ими необходимо «проталкивать» смесь в зазоры. После застывания пластика рекомендуется нанести еще один слой вещества.

Описываемое средство давно продается в готовом виде. Его необходимо только разогреть на водяной бане или в специальном оборудовании. Также для этого часто используют строительный фен.

Как правило, жидкий пластик выпускают в плотных упаковках. Его сроки и условия хранения строгие. Температура в помещении, где он находится, не должна опускаться ниже 15 градусов. Иначе средство потеряет эксплуатационные характеристики:

- вязкость;

- эластичность;

- твердость после застывания;

- практичность;

- долговечность.

Стоимость жидкого пластика довольно высока. Именно поэтому лучше сделать его самостоятельно.

Меры предосторожности

Ацетон является весьма опасной жидкостью, которая крайне негативно воздействуетна организм человека. Поэтому жидкий пластик своими руками разрешается изготавливать только при строгом соблюдении следующих мер предосторожности:

- Перед работой с ацетоном необходимо тщательно изучить инструкцию по его применению. Она указана на этикетке емкости.

- Следует использовать специальные герметичные защитные очки. Они уберегут глаза в случае попадания капель и испарений жидкости. Работа без них может привести к серьезным травмам глаз.

- Ацетон токсичен, поэтому пользоваться ним следует только в пределах хорошо проветриваемого помещения. При этом необходимо использовать средства защиты органов дыхания.

- Это легко воспламеняющееся средство. Поэтому жидкий пластик своими руками делают вдали от источников открытого огня. А при выполнении работ категорически запрещается курение.

- Остатки ацетона запрещается сливать в систему канализации.

- По окончании процесса, а также после заливки готового пластика в формы, необходимо тщательно вымыть руки.

Применения жидкого пластика в отделке

Для отделки средство используют давно. После его нанесения, на обрабатываемой поверхности возникает эластичная пленка.

Она обладает высокой водонепроницаемостью и устойчивостью к ультрафиолетовому воздействию. Защищенный подобной пленкой материал не боится воздействия агрессивных моющих средств.

Ровная поверхность обладает приятным блеском и сохраняет свои характеристики на протяжении многих лет.

Жидкий пластик в оконных работах

Большинство вновь установленных пластиковых окон в зоне соединений имеют зазоры.

Чтобы исключить подобное явление все детали оконной конструкции, которые соединены между собой, обрабатывают описываемым веществом. Оно после высыхания создает на поверхности эластичную герметичную пленку.

Нанесение жидкого пластика на окна своими руками возможно после изготовления материала по указанной выше методике.

Средство в антикоррозийной обработке

Жидкий пластик характеризуется и высокой степенью адгезии с обрабатываемой металлической поверхностью. Это свойство вещества стали использовать в антикоррозийной обработке стали. Жидкий пластик наносят на поверхность без предварительного грунтования. Он высыхает через несколько часов. После этого на поверхности образуется пленка, которая защитит материал от появления ржавчины.

Изготовление пластиковых изделий и форм своими руками

Бизнес идея для организации мелкосерийного производстваизделий из различных литьевых материалов в домашних условиях.

Благодаряинновационным технологиям сегодня при изготовлении пластиковых изделийможно обойтись без дорогих станков термопласт автоматов.

Более того,наладить мелкосерийное мини-производство можно прямо на своем рабочемстоле.Данную бизнес идею можно рассматривать в двух направлениях:

- Как основной бизнес по изготовлению готовых изделий и формпутем литья из:жидкого:

- пластика;

- силикона;

- полиуретана;

- прозрачных смол и прочих материалов.

- Изготовление форм как эффективное дополнение к другим видамбизнеса в области:

- строительства;

- пищевой промышленности;

- мыловарения.

В первом и во втором случаи литье в домашних условиях нетребует больших вложений финансовых средств. Начать литьевой бизнесможно просто сейчас.

Изготовление с помощью жидких пластиков

Процесс изготовления осуществляется с помощью жидких пластикови силиконовых форм. Теперь появилась возможность в домашних условияхпроизводить пластиковые изделия мелкимисериями:

- сувенирную продукцию;

- игрушки;

- бижутерию;

- запчасти для автотюнинга;

- запчасти для разных механических устройств;

- обувь;

- посуду.

Существуют компоненты для изготовления деталей изтонкостенного пластика, которыми можно существенно расширитьассортимент продукции и производить детали любой сложности.

Например,смешивание двух компонентов марки Axson FASTCAST F32 от французскогопроизводителя позволяет получить супер-жидкий пластик, который оттекаетмельчайшие складки рельефа формы модели.

К тому же он безвредный длядетей и не имеет запаха.

Для организации производства потребуется в первую очередьмодель-образец. По ней сначала нужно сделать формуиз специальныхсиликоновых или полиуретановых компонентов. С опытом и качествомматериалов можно научиться снимать формы с моделей на таком высокомуровне, что будут даже видны отпечатки пальцев на изделиях (принеобходимости).

То есть копия получиться на уровне идентичности,которую нельзя отличить не вооруженным глазом. Пластиковым изделиямможно придать сложные компаунды с любым рельефом. Если нет готовоймодели для образца, а нужно сделать уникальные изделия, ее можнозаказать у владельцев 3D принтера.

Кстати литье существенно превышаетпо показателям производительности 3D печати из пластика.Когда ваше изделие готово его можно оформить с помощьюсопутствующей продукции, которая прилагается к жидким пластикам:

- краски для художественных эффектов;

- грунтовки;

- клея.

Естественно в некоторых случаях без творчества не обойтись, ипридется вручную разрисовать изделия, что может отразиться напроизводительности. Но создания каждого бизнеса это бесспорнотворческий процесс. Ведь управление финансами – этоискусство.

Изготавливаем изделие из жидкого пластика

Технология создания идеального мелкого рельефа приизготовлении в силиконовой форме своимируками. Для начала необходимоподготовить все компоненты и материалы. Нам потребуются:

- Селикон Platinum.

- Жидкий пластик Axson FASTCAST F18 (цвет белый, имеетконсистенцию воды, без запаха!).

- Краситель для силикона алого цвета.

- Полиуретановый лак.

- Весы.

- Шприц.

- Пилка-баф.

Надежно закрепляем модель-образец на дне опалубки дляформирования формы, с помощью нейтрального воскового пластилина (чтобыизбежать подтекания силикона). Красим силикон, из которого получитьсяготовая форма в алый цвет, чтобы на форме четко было видно качествовымешивания компонентов жидкого, белого на цвет пластика.

Полезныйсовет: чтобы форма была идеальна, следует предварительно модель-образецобмазать силиконом с помощью широкой кисточки. Таким образом, аккуратнозаполнить все углубления рельефа компаунды. Только после этого,заливаем форму полностью. Силиконом заполняем всю опалубку. Оставляемна закрепления структуры формы 7-8 часов.

Самое трудное позади.

Поздравляем!!! Теперь у вас есть готовая форма длянеоднократного производства изделий-копий модели-образца. Перед началомлитья убедитесь в том, что форма полностью высушена, дабы избежатьобразования пузырьков. Потом очень тщательно смешиваем компонентыпластика 1:1 по весу (для этого лучше использовать аптечные илилабораторные электронные весы).

Время схватывания 7 минут, но дляполного закрепления потребуется еще 20 минут. Этот пластик нейтрален ксиликону и не прилипает к нему. Но после многократного использованиякомпаунды со временем, возможно, понадобится смазка-разделитель сзащитными свойствами EaseRelease.

После истечения необходимого временидостаем готовое изделие, которое скопировано точно по образцу.

Полиуретановые формы для строительства

Вместе с пластиковыми изделиями можно производить формы длялитья. Применение литьевых форм в строительстве сейчасочень популярно.Можно производить компаунды для производства строительных материалов.

Они долговечны и не требуют обработки специальными разделяющимисмазками при изготовлении. Ведь бетон абсолютно нейтрален кполиуретану.

Например, жидкие полиуретановые компаунды позволятьизготавливать формы для заливки:

- бетонных декоративных изделий (плитки, заборы и др.);

- гипсовых элементов декорации интерьера (балясины, лепины идр.);

- жидкого пластика при создании самых разных изделий(сувениры, игрушки, статуэтки и др.).

Силиконовые формы для кондитера и мыловарения

Применение технологии литья в формахв пищевой промышленностивполне очевидно. Новые инновационные решения в области химии сегодняпредлагают жидкие: пластики, силиконы, силиконовые массы, которыесоответствуют всем нормам здравоохранения и имеют соответствующиесертификаты. Такими безопасными компонентами можно изготавливать формыдля пищевой промышленности. Например, для производства:

- шоколада;

- карамели;

- изомальта;

- льда;

- мастики.

Также компаунды пользуются большим спросом у мыловаров. Онивсегда нуждаются в новых оригинальных формах, для создания продаваемыхсувениров сделанных из мыла. Совершенно не сложно найти заказчикажелающего изготавливать свою продукцию с уникальной формой.

Возможности небольшой бизнес-идеи

Данная бизнес-идея позволяет легкосоздавать востребованную продукцию своими руками. Готовые работы можнопродавать через интернет-магазин. Также можно предоставлять услуги илипродавать готовые компаунды для других производителей в другихотраслях.

Самое главное, что при всех этих широких возможностяхдомашнего бизнеса стоимость компонентов более чем доступна. Ассортименткомпонентов широк и позволяет выбрать необходимые материалы длясоздания форм или их заливки. Все что потребуется это модель-образец, скоторой будет снята форма. Такая бизнес-идея весьма привлекательна длядомашнего бизнеса.

Она не требует много затрат, позволяет производитьполезные товары и увлекает творческим процессом производства.