Марки алюминия и их применение

Сплавы алюминия и их применение

Редкий метал так часто поднимается в воздух, участвует в строительстве домов, автомобилей и морских судов, как алюминий. Казалось бы — не самый прочный, не самый стойкий, довольно мягкий… Что такого есть в алюминии, благодаря чему его называют «металлом будущего»?

У алюминия без сомнения есть несколько преимуществ, с которыми сложно поспорить:

— легкость; — распространенность — алюминий самый распространенный металл на планете Земля;

— простота обработки;

Еще алюминий не выделяет вредных веществ при нагревании и хорошо проводит тепло. Но самое главное — стоит добавить к чистому алюминию немного, всего несколько десятых долей другого элемента, и….

вуаля! Получаете материал с диаметрально противоположными физико-химическими свойствами.

Некоторые сплавы на основе алюминия настолько прочны, что при температуре до — 200 градусов по Цельсию сравнимы с титаном и сталью!

Получение и классификация алюминиевых сплавов

Процесс получения алюминиевых сплавов называется легированием. Однако легирование — это скорее не один, а несколько взаимосвязанных процессов. Его суть заключается в том, что в расплавленный алюминий вводят вспомогательные (легирующие) элементы в количестве от нескольких десятых до нескольких тысячных процента.

Доля вспомогательных веществ напрямую зависит от того результата, который необходимо получить. При этом важно учитывать, что алюминий обычно уже содержит в себе железо и кремний. Оба элемента не в лучшую сторону влияют на качество будущего сплава: они уменьшают его стойкость к коррозии, электропроводимость и пластичность.

В связи с тем, что алюминий и алюминиевые сплавы используются в стратегически важных областях, они подлежат обязательной государственной сертификации и маркировке. В России качество сплавов определяется на основе двух ГОСТ: №4784-97 и № 1583-93.

Сплавы из алюминия можно классифицировать по нескольким разным направлениям. По типу вспомогательных (легирующиех) элементов сплавы бывают:

— с добавлением присадок (отдельных элементов — цинк, магний, марганец, хром, кремний, литий и т.д);

— с добавлением интреметаллидов (соединений из нескольких металлов — магний+кремний, медь+магний, литий+магний, литий+медь и пр.).

В зависимости от выбранного метода дальнейшей металлообработки они делятся на:

— деформируемые сплавы алюминия (сплав не превращается в жидкость, а просто становится очень пластичным) — их удобно штамповать, подвергать ковке, прокату, экструзии, прессовке.

Для достижения большей прочности некоторые из сплавов подвергают обработке при повышенных температурах (отжиг, закалка и старение), другие же обрабатывают под давлением.

В результате получаются такие алюминиевые заготовки, как листы, профили, трубы, изделия более сложных форм и т.д.— литейные сплавы алюминия (сплав проступает в производство в очень жидком состоянии, чтобы его легко можно налить в какую-нибудь форму) — такие сплавы легко резать, их них получаются литые фасонные (получаемые под давлением) и формовочные изделия.

Все сплавы на базе алюминия также можно разделить по степени прочности на:

— сверхпрочные (от 480 МПа) ; — среднепрочные (от 300 — 480 МПа);

— малопрочные ( до 300 МПа);

Отдельно классифицируются сплавы стойкие к воздействию высоких температур и коррозии.

Для того, чтобы изделия из сплавов было легко различить, каждому сплаву присваивается свой номер, состоящий из букв и цифр. Этот номер означает марку сплава алюминия.

В начале наименования марки ставится буква или несколько букв, они указывают на состав сплава. Затем идет цифровой порядковый номер сплава.

Буква в конце показывает, как обрабатывался сплав и в каком виде находится в данный момент.

Разберем принцип маркировки на примере сплава Д16П. Первая буква в марке «Д» означает дюралюминий, т.е сплав алюминия с медью и магнием. «16» — порядковый номер сплава. «П» — полунагартованный, то есть сплав прошел холодную обработку давлением до значения прочности вполовину меньше максимального.

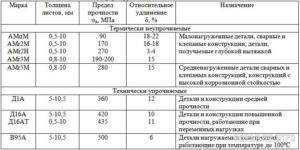

Производство сплавов алюминия и их применение сильно разнятся в зависимости от вида и марки. Каждый сплав обладает своим собственным, весьма специфическим набором физико-механических свойств.

Среди этих свойств есть такие, от которых зависит дальнейшая судьба сплава — то, куда он отправится с завода: на авиабазу, на стройку и в цех изготовления кухонной утвари.

Эти свойства следующие: уровень прочности, коррозионная стойкость, плотность, пластичность, электро- и теплопроводность.

Основные свойства различных сплавов алюминия

Давайте рассмотрим основные сплавы на базе алюминия именно с точки зрения их приобретенных свойств.

Сплав меди и алюминия бываетнескольких видов — «чистый», в котором главными действующими элементами выступают Al и Cu, «медно-магниевый», в котором помимо меди и алюминия некоторую долю занимает магий и «медно-марганцевый» с легированием марганцем. Такие сплавы часто также называют дюралюминиям, их легко резать и сваривать «точечно».

Характерная черта дюралюминов в том, что для них берется алюминий с примесями железа и кремния. Как мы уже говорили, обычно присутствие этих элементов ухудшает качество сплава, но данный случай — исключение.

Железо при повторной термической обработке сплава повышает его жаростойкость, а кремний выступает катализатором в процессе «старения» дюралюминов.

В свою очередь магний и марганец в качестве легирующих элементов делают сплав намного прочнее.Сплав алюминия и магния имеет разные показатели прочности и пластичности, в зависимости от количества магния. Чем магния меньше, тем меньше прочность изделия из такого сплава и тем выше стойкость к коррозии.

Увеличение содержания магния на 1 % приводит к росту прочности до 30 000 Па. В среднем сплавы на основе магния и алюминия содержат до 6% первого.

Почему не больше? Если магния в сплаве становится слишком много, изделие из него будет быстро покрываться ржавчиной, а кроме того такие изделия имеют нестабильную структуру, могут треснуть и т.д.

Термообработку сплавов магния с алюминием не проводят, так как она малоэффективна и не дает необходимого эффекта увлечения прочности.

Сплав алюминия с цинком и магнием считается наиболее прочным из всех алюминиевых сплавов, известных на сегодняшний день. Его прочность сравнима с титаном! Во время термообработки большая часть цинка растворяется, что и делает данный сплав таким прочным.

Правда использовать в электрической промышленности изделия из таких сплавов невозможно, они не стойки к коррозии под напряжением. Чуть повысить коррозионную стойкость можно, если добавить в состав меди, но показатель все равно останется не удовлетворительным.

Сплав алюминия с кремнием — самый распространенный сплав в литейной промышленности. Поскольку кремний прекрасно растворяется в алюминии при нагреве, то образуемый расплавленный состав замечательным образом подходит для формовочного и фасонного литья. Готовые изделия относительно легко режутся и имеют высокую плотность.

Сплав алюминия с железом, как и сплавы алюминия с никелем практически не встречается «в живую». Железо добавляют исключительно как вспомогательный элемент для того, чтобы литейный сплав легко отлипал от стенок формы. Никель с свою очередь наиболее известен в производстве магнитов и присутствует в качестве одного из элементов в сплаве алюминий-никель-железо.

Сплав титана и алюминия, такжене встречается в чистом виде и используется только дляувеличения прочности изделий. С той же целью проводится сварка стали и сплавов алюминия.

Сплавы из алюминия и их применение

Алюминий применяют для производства из него изделий и сплавов на его основе.

Легирование — процесс введения в расплав дополнительных элементов, улучшающих механические, физические и химические свойства основного материала. Легирование является обобщающим понятием ряда технологических процедур, проводимых на различных этапах получения металлического материала с целями повышения качества металлургической продукции.

Введение различных легирующих элементов в алюминий существенно изменяет его свойства, а иногда придает ему новые специфические свойства.

Прочность чистого алюминия не удовлетворяет современные промышленные нужды, поэтому для изготовления любых изделий, предназначенных для промышленности, применяют не чистый алюминий, а его сплавы.

При различном легировании повышаются прочность, твердость, приобретается жаропрочность и другие свойства.

При этом происходят и нежелательные изменения: неизбежно снижается электропроводность, во многих случаях ухудшается коррозионная стойкость, почти всегда повышается относительная плотность.

Исключение составляет легирование марганцем, который не только не снижает коррозионную стойкость, но даже несколько повышает ее, и магнием, который тоже повышает коррозионную стойкость (если его не более 3 %) и снижает относительную плотность, так как он легче, чем алюминий.

Алюминиевые сплавы

Алюминиевые сплавы по способу изготовления из них изделий делят на две группы:1) деформируемые (имеют высокую пластичность в нагретом состоянии),

2) литейные (имеют хорошую жидкотекучесть).

Такое деление отражает основные технологические свойства сплавов. Для получения этих свойств в алюминий вводят разные легирующие элементы и в неодинаковом количестве.

Сырьем для получения сплавов обоего типа являются не только технически чистый алюминий, но также и двойные сплавы алюминия с кремнием, которые содержат 10-13 % Si, и немного отличаются друг от друга количеством примесей железа, кальция, титана и марганца. Общее содержание примесей в них 0.5-1.7 %. Эти сплавы называют силуминами.

Для получения деформируемых сплавов в алюминий вводят в основном растворимые в нем легирующие элементы в количестве, не превышающем предел их растворимости при высокой температуре. Деформируемые сплавы при нагреве под обработку давлением должны иметь гомогенную структуру твердого раствора, обеспечивающую наибольшую пластичность и наименьшую прочность.

Это и обусловливает их хорошую обрабатываемость давлением.

Основными легирующими элементами в различных деформируемых сплавах является медь, магний, марганец и цинк, кроме того, в сравнительно небольших количествах вводят также кремний, железо, никель и некоторые другие элементы.

Дюралюминии — сплавы алюминия с медью

Характерными упрочняемыми сплавами являются дюралюминии — сплавы алюминия с медью, которые содержат постоянные примеси кремния и железа и могут быть легированы магнием и марганцем. Количество меди в них находится в пределах 2.2-7 %.

Медь растворяется в алюминии в количестве 0,5% при комнатной температуре и 5,7% при эвтектической температуре, равной 548 C.

Термическая обработка дюралюминия состоит из двух этапов. Сначала его нагревают выше линии предельной растворимости (обычно приблизительно до 500 C).

При этой температуре его структура представляет собой гомогенный твердый раствор меди в алюминии. Путем закалки, т.е. быстрого охлаждения в воде, эту структуру фиксируют при комнатной температуре.При этом раствор получается пересыщенным. В этом состоянии, т.е. в состоянии закалки, дюралюминий очень мягок и пластичен.

Структура закаленного дюралюминия имеет малую стабильность и даже при комнатной температуре в ней самопроизвольно происходят изменения. Эти изменения сводятся к тому, что атомы избыточной меди группируются в растворе, располагаясь в порядке, близком к характерному для кристаллов химического соединения CuAl.

Химическое соединение еще не образуется и тем более не отделяется от твердого раствора, но за счет неравномерности распределения атомов в кристаллической решетке твердого раствора в ней возникают искажения, которые приводят к значительному повышению твердости и прочности с одновременным снижением пластичности сплава.

Процесс изменения структуры закаленного сплава при комнатной температуре носит название естественного старения.

Естественное старение особенно интенсивно происходит в течение первых нескольких часов, полностью же завершается, придавая сплаву максимальную для него прочность, через 4-6 суток. Если же сплав подогреть до 100-150 C, то произойдет искусственное старение. В этом случае процесс совершается быстро, но упрочнение происходит меньшее.

Объясняется это тем, что при более высокой температуре диффузионные перемещения атомов меди осуществляются более легко, поэтому происходит завершенное образование фазы CuAl и выделение ее из твердого раствора.

Упрочняющее же действие полученной фазы оказывается меньшим, чем действие искаженности решетки твердого раствора, возникающей при естественном старении.Сравнение результатов старения дюралюминия при различной температуре показывает, что максимальное упрочнение обеспечивается при естественном старении в течении четырех дней.

Сплавы алюминия с марганцем и магнием

Среди неупрочняемых алюминиевых сплавов наибольшее значение приобрели сплавы на основе Al-Mn и Al-Mg.

Марганец и магний, так же как и медь, имеют ограниченную растворимость в алюминии, уменьшающуюся при снижении температуры. Однако эффект упрочнения при их термообработке невелик. Объясняется это следующим образом.

В процессе кристаллизации при изготовлении сплавов, содержащих до 1,9% Mn, выделяющийся из твердого раствора избыточный марганец должен был бы образовать с алюминием растворимое в нем химическое соединение Al (MnFe), которое в алюминии не растворяется.

Следовательно, последующий нагрев выше линии предельной растворимости не обеспечивает образование гомогенного твердого раствора, сплав остается гетерогенным, состоящим из твердого раствора и частиц Al (MnFe), а это приводит к невозможности закалки и последущего старения.

В случае системы Al-Mg причина отсутствия упрочнения при термической обработке иная.

При содержании магния до 1,4% упрочнения быть не может, так как в этих пределах он растворяется в алюминии при комнатной температуре и никакого выделения избыточных фаз не происходит.

При большем же содержании магния закалка с последующим химическим старением приводит к выделению избыточной фазы — химического соединения Mg Al .

Однако свойства этого соединения таковы, что процессы, предшествующие его выделению, а затем и образующиеся включения не вызывают заметногоэффекта упрочнения. Несмотря на это, введение и марганца, и магния в алюминий полезно. Они повышают его прочность и коррозионную стойкость (при содержании магния не более 3%). Кроме того, сплавы с магнием более легкие, чем чистый алюминий.

Другие легирующие элементы

Также для улучшения некоторых характеристик алюминия в качестве легирующих элементов используются:

Бериллий добавляется для уменьшения окисления при повышенных температурах. Небольшие добавки бериллия (0,01-0,05%) применяют в алюминиевых литейных сплавах для улучшения текучести в производстве деталей двигателей внутреннего сгорания (поршней и головок цилиндров).

Бор вводят для повышения электропроводимости и как рафинирующую добавку. Бор вводится в алюминиевые сплавы, используемые в атомной энергетике(кроме деталей реакторов), т.к. он поглощает нейтроны, препятствуя распространению радиации. Бор вводится в среднем в количестве 0,095-0,1%.

Висмут. Металлы с низкой температурой плавления, такие как висмут, свинец, олово, кадмий вводят в алюминиевые сплавы для улучшения обрабатываемости резанием. Эти элементы образуют мягкие легкоплавкие фазы, которые способствуют ломкости стружки и смазыванию резца.Галлий добавляется в количестве 0,01 — 0,1% в сплавы, из которых далее изготавливаются расходуемые аноды.

Железо. В малых количествах (>0,04%) вводится при производстве проводов для увеличения прочности и улучшает характеристики ползучести. Так же железо уменьшает прилипание к стенкам форм при литье в кокиль.

Индий. Добавка 0,05 — 0,2% упрочняют сплавы алюминия при старении, особенно при низком содержании меди. Индиевые добавки используются в алюминиево — кадмиевых подшипниковых сплавах.

Кадмий. Примерно 0,3% кадмия вводят для повышения прочности и улучшения коррозионных свойств сплавов.

Кальций придает пластичность. При содержании кальция 5% сплав обладает эффектом сверхпластичности.

Кремний является наиболее используемой добавкой в литейных сплавах. В количестве 0,5-4% уменьшает склонность к трещинообразованию. Сочетание кремния с магнием делают возможным термоуплотнение сплава.

Олово улучшает обработку резанием.

Титан. Основная задача титана в сплавах — измельчение зерна в отливках и слитках, что очень повышает прочность и равномерность свойств во всем объеме.

Применение алюминиевых сплавов

Большинство алюминиевых сплавов имеют высокую коррозионную стойкость в естественной атмосфере, морской воде, растворах многих солей и химикатов и в большинстве пищевых продуктов.

Последнее свойство в сочетании с тем, что алюминий не разрушает витамины, позволяет широко использовать его в производстве посуды. Конструкции из алюминиевых сплавов часто используют в морской воде.

Алюминий в большом объеме используется в строительстве в виде облицовочных панелей, дверей, оконных рам, электрических кабелей.

Алюминиевые сплавы не подвержены сильной коррозии в течение длительного времени при контакте с бетоном, строительным раствором, штукатуркой, особенно если конструкции не подвергаются частому намоканию. Алюминий также широко применяется в машиностроении, т.к. обладает хорошими физическими качествами.Но главная отрасль, в настоящее время просто не мыслимая без использования алюминия — это, конечно, авиация. Именно в авиации наиболее полно нашли применение всем важным характеристикам алюминия

Другие статьи по сходной тематике

Особенности и сферы применения алюминиевых сплавов

Алюминиевые сплавы популярны в различных сферах. Металл и смеси на его основе входят в топ-5 самых распространённых на земле. При изготовлении деталей, проводов или корпусов из этого материала важно понимать, какие виды сплавов алюминия существуют и как они классифицируются.

Характеристика алюминия

Чтобы понимать, какие свойства имеют сплавы алюминия, нужно знать характеристики основного материала. Он представляет собой лёгкий и блестящий металл. Алюминий хорошо проводит тепло и электричество благодаря чему из него изготавливают провода и различные радиодетали. Из-за низкой температуры плавления его не используют в сильно нагревающихся конструкциях.

Сверху алюминий защищён оксидной плёнкой, которая защищает материал от разрушительного воздействия факторов окружающей среды. В природе этот металл содержится в составе горных пород. Чтобы улучшить характеристики алюминия, к нему добавляют другие материалы и получаются более качественные смеси.

Состав алюминия и его сплавов обуславливает характеристики готовых изделий. Чаще всего, к этому металлу добавляют медь, марганец и магний.

Температура плавления алюминия — 660 градусов по Цельсию. По сравнению с другими металлами это низкий показатель, который ограничивает область применения металла.

Чтобы повысить его жаростойкость, к нему добавляют железо. Дополнительно в состав сплава добавляется марганец и магний. Эти компоненты повышают прочность готового состава.

В итоге получается сплав известный под названием «дюралюминий».

Отдельно нужно поговорить о том, как магний влияет на характеристики сплава:

- Алюминиевый сплав с большим количеством магния будет обладать высоким показателем прочности. Однако его коррозийная устойчивость значительно снизится.

- Оптимальное количество магния в составе — 6%. Таким образом можно избежать покрытия поверхностей ржавчиной и появления трещин при активной эксплуатации.

Смесь марганца с алюминием позволяет получить материал, который невозможно обрабатывать термическим методом. Закалка не будет изменять структуру металла и его характеристики.

Чтобы добиться максимальных показателей прочности не в убыток коррозийной устойчивости, изготавливаются смеси из алюминия, цинка и магния. Особенности сплава:

- Повысить показатель прочности можно с помощью термической обработки.

- Нельзя пропускать через заготовки из этой смеси электричество. Связано это с тем, что после пропускания тока ухудшится устойчивость к коррозийным процессам.

- Чтобы повысить устойчивость к образованию и развитию коррозии, в алюминиевый сплав добавляется медь.

Также к основному материалу может добавляться железо, титан или кремний. От новых компонентов изменяется температура плавления, показатель прочности, текучесть, пластичность, электропроводность и коррозийная устойчивость.

Производство алюминия

В природе алюминий можно найти в составе горных пород. Самой насыщенной считается боксит. Производство этого металла можно разделить на несколько этапов:

- В первую очередь руда дробится и сушится.

- Получившаяся масса нагревается над паром.

- Обработанная смесь пересыпается в щелочь. Во время этого процесса из неё выделяются оксиды алюминия.

- Состав тщательно перемешивается.

- Далее получившийся глинозем подвергается действию электрического тока. Его сила доходит до 400 кА.

Последним этапом является отливка алюминия в формы. В этот момент в состав могут добавляться различные компоненты, которые изменяют его характеристики.

Особенности классификации сплавов

Сплавы на основе алюминия позволяют эффективнее использовать основной материал и расширить сферу его применения. Для изменения характеристик используются различные виды металлов. Редко добавляется железо или титан.

Сплавы алюминия разделяются на две большие группы:

- Литейные. Текучесть улучшается с помощью добавления в состав кремния. Расплавленный металл заливается в заранее подготовленные формы.

- Деформируемые. Из этих смесей изначально изготавливают слитки, после этого с помощью специального оборудования им придаётся требуемая форма.

В отдельную группу выделяется технический алюминий. Он представляет собой материал, в котором сдержится менее 1% посторонних примесей и компонентов. Из-за этого на поверхности металла образуется оксидная плёнка, которая защищает его от воздействия факторов окружающей среды. Однако показатель прочности у технического металла низкий.

Обрабатывают слитки разными методами. Это зависит от того, какую форму необходимо получить после обработки. Технологические процессы:

- Прокатка. Метод применяется при изготовлении фольги и цельных листов.

- Ковка. Технологический процесс, с помощью которого изготавливаются детали сложной формы.

- Формовка. Также применяется для изготовления заготовок сложной формы.

- Прессование. Таким образом изготавливаются трубы, профиля и прутья.

Дополнительно, чтобы улучшились характеристики, металл подвергается термической обработке.

Спрессованные профиля из алюминиевого сплава

Марки алюминия и алюминиевых сплавов

Сплавы алюминия обозначаются по ГОСТ 4784-97. В государственном документе указывается маркировка алюминиевых сплавов, состоящая из букв и цифр. Расшифровка:

- Д — этой буквой обозначается дюралюминий.

- АК — маркировка алюминиевых сплавов, обработанных в процессе ковки.

- А — обозначается технический материал.

- АВ — авиаль.

- АЛ — обозначение литейного металла.

- АМц — марки алюминия с добавлением марганца.

- В — сплав с высоким показателем прочности.

- САП — порошки, спеченные в подготовленных формах.

- АМг — смеси с добавлением магния.

- САС — сплавы спеченные.

После буквенного обозначения указывается номер, который указывает на марку алюминия. После цифр указывается буква. Почитать детальную расшифровку цифр можно в ГОСТе.

Виды и свойства алюминиевых сплавов

Работая с этим металлом и смесями на его основе, важно знать свойства алюминиевых сплавов. От этого будет зависеть область применения материала и его характеристики. Классификация алюминиевых сплавов приведена выше. Ниже будут описаны самые популярные виды сплавов и их свойства.

Алюминиево-магниевые сплавы

Сплавы алюминия с магнием обладают высоким показателем прочности и хорошо поддаются сварке. Дополнительного компонента в состав не добавляют более 6%. В противном случае ухудшается устойчивость материала к коррозийным процессам.

Чтобы дополнительно увеличить показатель прочности без ущерба защите от коррозии, алюминиевые сплавы разбавляются марганцем, ванадием, хромом или кремнием.

От каждого процента магния, добавленного в состав, показатель прочности изменяется на 30 Мпа.

Алюминиево-марганцевые сплавы

Чтобы увеличить показатель коррозийной устойчивости, алюминиевый сплав разбавляется марганцем. Этот компонент дополнительно увеличивает прочность изделия и показатель свариваемости. Компоненты, которые могут добавляться в такие составы — железо и кремний.

Сплавы с алюминием, медью и кремнием

Второе название этого материала — алькусин. Марки алюминия с добавлением меди и кремния идут на производство деталей для промышленного оборудования. Благодаря высоким техническим характеристикам они выдерживают постоянные нагрузки.

Алюминиево-медные сплавы

Смеси меди с алюминием по техническим характеристикам можно сравнить с низкоуглеродистыми сталями. Главный минус этого материала — подверженность к развитию коррозийных процессов.

На детали наносится защитное покрытие, которое сохраняет их от воздействия факторов окружающей среды. Состав алюминия и меди улучшают с помощью легирующий добавок.

Ими является марганец, железо, магний и кремний.

Алюминиево-кремниевые сплавы

Называются такие смеси силумином. Дополнительно эти сплавы улучшаются с помощью натрия и лития. Чаще всего, силумин используется для изготовления декоративных изделий.

Сплавы с алюминием, цинком и магнием

Сплавы на основе алюминия, в которые добавляется магний и цинк, легко обрабатываются и имеют высокий показатель прочности. Увеличить характеристики материала можно проведя термическую обработку. Недостаток смеси трёх металлов — низкая коррозийная устойчивость. Исправить этот недостаток можно с помощью легирующей медной примеси.

Авиаль

В состав этих сплавов входит алюминий, магний и кремний. Отличительные особенности — высокий показатель пластичности, хорошая устойчивость к коррозийным процессам.

Сферы применения алюминиевых сплавов

Сферы применения алюминия и его сплавов:

- Столовые приборы. Посуда из алюминия, вилки, ложки и емкости для хранения жидкостей популярны до сих пор.

- Пищевая промышленность. Этот металл используется в качестве добавки к пище. Его обозначение в составе продуктов — E Он является пищевой добавкой с помощью которой красят кондитерские изделия или защищают продукты от плесени.

- Ракетостроение. Алюминий используется при изготовлении топлива для запуска ракет.

- Военная промышленность. Приемлемая цена и малая удельная масса сделала этот металл популярным при производстве деталей для стрелкового оружия.

- Стекловарение. Этот материал используется при изготовлении зеркал. Связано это с его высоким коэффициентом отражения.

- Ювелирные изделия. Раньше украшения из алюминия были очень популярны. Однако постепенно его вытеснило серебро и золото.

Благодаря высокому показателю электропроводности этот металл используется для изготовления проводов и радиодеталей. В плане проводимости электрического тока, алюминий уступает только меди и серебру.

Нельзя забывать про небольшую удельную массу материала. Алюминий считается одним из самых лёгких видов металла. Благодаря этому он используется для изготовления корпусов для самолётов и машин. Углубляясь в эту тему, можно сказать о том, что весь самолёт состоит минимум на 50% из этого металла.

Также этот металл содержится в организме человека. Если этого компонента не хватает, замедляются процессы роста и регенерации тканей. Человек чувствует усталость, могут появляться мышечные боли и повышенная сонливость. Однако чаще возникают ситуации, когда этого компонента больше нормы в организме.

Из-за этого человек становится раздражительным и нервным. В случае переизбытка требуется отказаться от косметики с добавлением алюминия и медицинских препаратов с его содержанием в составе.

Алюминий. Сплавы алюминия. Алюминиевые рамы для велосипеда.

Смеси с алюминием распространены в разных сферах промышленности. Связано это с тем, что этот металл входит в топ-5 самых распространённых в мире. В природе он содержится в различных рудах. На производстве слабые показатели этого металла увеличиваются с помощью добавления других компонентов.

Так можно поднять устойчивость к коррозийным процессам, прочность, температуру плавления.

Марки алюминия: виды, свойства и области применения

Сегодня алюминий используется практически во всех отраслях промышленности, начиная с производства пищевой посуды и заканчивая созданием фюзеляжей космических кораблей. Для тех или иных производственных процессов подходят только определенные марки алюминия, которые обладают определенными физико-химическими свойствами.

Главные свойства металла – высокая теплопроводность, ковкость и пластичность, устойчивость к образованию коррозии, небольшой вес и низкое омическое сопротивление. Они находятся в прямой зависимости от процентного содержания примесей, входящих в его состав, а также от технологии получения или обогащения.

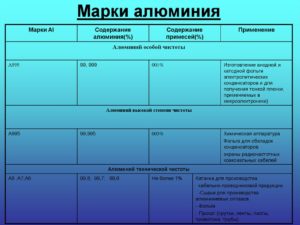

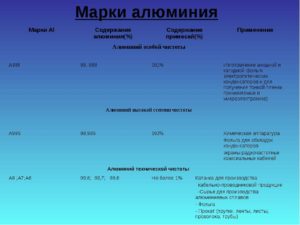

В соответствии с этим выделяют основные марки алюминия.

Виды алюминия

Все марки металла описаны и внесены в единую систему признанных национальных и международных стандартов: Европейских EN, Американских ASTM и международных ISO.

В нашей стране марки алюминия определены ГОСТом 11069 и 4784. Во всех документах алюминий и его сплавы рассматриваются отдельно.

При этом сам металл подразделяется именно на марки, а сплавы не имеют конкретно определенных знаков.В соответствии с национальными и международными стандартами, следует выделить два вида микроструктуры нелегированного алюминия:

- высокой чистоты с процентным содержанием более 99,95%;

- технической чистоты, содержащей около 1% примесей и добавок.

В качестве примесей чаще всего рассматривают соединения железа и кремния. В международном стандарте ISO для алюминия и его сплавов выделена отдельная серия.

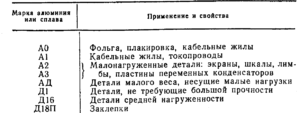

Марки алюминия

Технический вид материала делится на определенные марки, которые закреплены за соответствующими стандартами, например АД0 по ГОСТ 4784-97. При этом в классификацию входит и металл высокой частоты, чтобы не создавать путаницу. Данная спецификация содержит следующие марки:

- Первичный (А5, А95, А7Е).

- Технический (АД1, АД000, АДС).

- Деформируемый (АМг2, Д1).

- Литейный (ВАЛ10М, АК12пч).

- Для раскисления стали (АВ86, АВ97Ф).

Кроме того, выделяют и категории лигатуры – соединения алюминия, которые используются для создания сплавов из золота, серебра, платины и других драгоценных металлов.

Первичный алюминий

Первичный алюминий (марка А5) – типичный пример данной группы. Его получают путем обогащения глинозема. В природе металл в чистом виде не встречается ввиду его высокой химической активности. Соединяясь с другими элементами, он образует бокситы, нефелины и алуниты. Впоследствии из этих руд получают глинозем, а из него с помощью сложных химико-физических процессов — чистый алюминий.

ГОСТ 11069 устанавливает требования к маркам первичного алюминия, которые следует отметить путем нанесения вертикальных и горизонтальных полос несмываемой краской различных цветов. Данный материал нашел широкое применение в передовых отраслях промышленности, главным образом там, где от сырья требуются высокие технические характеристики.

Технический алюминий

Техническим алюминием называют материал с процентным содержанием инородных примесей менее 1%. Очень часто его также называют нелегированным. Технические марки алюминия по ГОСТу 4784-97 характеризуются очень низкой прочностью, но высокой антикоррозионной стойкостью.

Благодаря отсутствию в составе легирующих частиц на поверхности металла быстро образуется защитная оксидная пленка, которая отличается устойчивостью.Марки технического алюминия отличаются и хорошей тепло- и электропроводностью. В их молекулярной решетке практически отсутствуют примеси, которые рассеивают поток электронов.

Благодаря этим свойствам материал активно используется в приборостроении, при производстве нагревательного и теплообменного оборудования, предметов освещения.

Деформируемый алюминий

К деформируемому алюминию относят материал, который подвергают горячей и холодной обработке давлением: прокатке, прессованию, волочению и другим видам. В результате пластических деформаций из него получают полуфабрикаты различного продольного сечения: алюминиевый пруток, лист, ленту, плиту, профили и другие.

Основные марки деформируемого материала, используемого на отечественном производстве, приведены в нормативных документах: ГОСТ 4784, OCT1 92014-90, OCT1 90048 и OCT1 90026.

Характерной особенностью деформируемого сырья является твердая структура раствора с большим содержанием эвтектики – жидкой фазы, которая находится в равновесии с двумя или более твердыми состояниями вещества.

Область применения деформируемого алюминия, как и та, где применяется алюминиевый пруток, достаточно обширна. Он используется как в областях, требующих высоких технических характеристик от материалов — в корабле- и самолетостроении, так и на строительных площадках в качестве сплава для сварки.

Литейный алюминий

Литейные марки алюминия используются для производства фасонных изделий. Их главной особенностью является сочетание высокой удельной прочности и низкой плотности, что позволяет отливать изделия сложных форм без образования трещин.

Согласно своему назначению, литейные марки условно делятся на группы:

- Высокогерметичные материалы (АЛ2, АЛ9, АЛ4М).

- Материалы с высокой прочностью и жароустойчивостью (АЛ 19, АЛ5, АЛ33).

- Вещества с высокой антикоррозионной устойчивостью.

Очень часто эксплуатационные характеристики изделий из литейного алюминия повышают различными видами термической обработки.

Алюминий для раскисления

На качество изготавливаемых изделий оказывает влияние и то, какие имеет алюминий физические свойства. И применение низкосортных сортов материала не ограничивается созданием полуфабрикатов.

Очень часто он используется для раскисления стали – удаления из расплавленного железа кислорода, который растворен в нем и повышает тем самым механические свойства металла.

Для проведения данного процесса чаще всего применяются марки АВ86 и АВ97Ф.

Алюминиевые сплавы

Алюминий имеет колоссальное значение в промышленности вследствие повышенной пластичности, высокого уровня тепло- и электропроводности, низкой коррозии, поскольку образующаяся на поверхности пленка Al2O3 выступает защитником от окисления.

Из алюминия получается отличный тонкий прокат, фольга, любой формы профиль при помощи прессования и других видов обработки давления. Из него создают разного типа провода, применяемые в электроаппаратуре.

Алюминий, как и железо очень редко применяется в чистом виде.

Чтобы придать им заданные полезные качества на производстве добавляют небольшие количества (не больше 1 %) иных элементов, называемых легирующими. Таким образом получают сплавы железа, алюминия и других металлов.

Физические параметры алюминиевых сплавов

Алюминиевые сплавы имеют плотность, которая незначительно отличается от плотности чистого металла (2.7 г/см3). Она колеблется от 2.65 г/см3 для сплава АМг6 до 2.85 г/см3 для сплава В95.Процедура легирования почти не оказывает влияния на величину модуля упругости и модуля сдвига.

К примеру, модуль упругости упрочненного дюралюминия Д16Т почти такой же, как модуль упругости чистого металла А5 (Е=7100 кгс/мм2).

Тем не менее, за счет того, что максимум текучести сплавов на несколько единиц превышает максимум текучести чистого алюминия, сплавы алюминия уже можно использовать в качестве конструкционного материала с различным уровнем нагрузок (все зависит от марки сплава и его состояния).

Вследствие низкого показателя плотности удельное значение максимума прочности, максимума текучести и модуля упругости (соответствующие параметры, разделенные на величину плотности) для прочных алюминиевых сплавов можно сравнить с такими же показателями удельных величин для стали и титановых сплавов.Это дает возможность алюминиевым сплавам с высокой прочностью вы ступать конкурентами для стали и титана, однако исключительно до температур не выше 200 С.Большая часть алюминиевых сплавов отличается худшей электро- и теплопроводностью, коррозионной стойкостью и свариваемостью в сравнении с чистым алюминием.

Известно, что сплавы с более высокой степенью легирования характеризуются существенно меньшей электро- и теплопроводностью. Эти показатели находятся в непосредственной зависимости от состояния сплава.Самые лучшие коррозионные свойства алюминиевых сплавов наблюдаются у сплавов АМц, АМг, АД31, а худшие – у высоко-прочных сплавов Д16, В95, АК.

Помимо этого, коррозионные показатели термоупрочняемых сплавов в значительной степени зависят от режима закалки и старения. К примеру, сплав Д16 чаще всего используется в естественно-состаренном состоянии. Тем не менее, при температуре более 80оС его коррозионные показатели существенно снижаются и для использования в условиях более высоких температур зачастую применяют искусственное старение.

Хорошо поддаются всем видам сварки сплавы АМц и Амг. В процессе сварки нагартованного проката в области сварочного шва осуществляется отжиг, по этой причине прочность шва приравнивается к прочности основного материала в отожженном состоянии.

Виды алюминиевых сплавов

Сегодня очень развито производство алюминиевых сплавов. Существует два типа алюминиевых сплавов:

- деформируемые, из которых создают листы, трубы, профиль, паковки, штамповки

- литейные, из которых осуществляется фасонное литье.

Широкое применение алюминиевых сплавов обусловлено их свойствами. Такие сплавы очень популярны в авиации, автомобилестроении, судостроении и прочих сферах народного хозяйства.Неупрочняемые сплавы Al – Mn (АМц) и Al – Mg (АМг) являются коррозионностойкими материалами, из которых изготавливают бензобаки, маслобаки, корпуса судов.

Упрочняемые сплавы Al -Mg – Si (АВ, АД31, АД33) применяются для создания лопастей и деталей кабин вертолетов, барабанов колес гидросамолетов.Сплав алюминия и меди – дюралюминий или дюраль. Сплав с кремнием называют силумином. Сплав с марганцем – АМц имеет повышенную коррозионную стойкость.

Такие элементы, как Ni, Ti, Cr, Fe в сплаве способствуют повышению жаропрочности сплавов, затормаживанию процесса диффузии, а присутствие лития и бериллия повышают модуль упругости.

Жаропрочные алюминиевые сплавы системы Al – Cu – Mn (Д20, Д21) и Al – Cu – Mg – Fe – Ni (АК – 4 – 1) используют для создания поршней, головок цилиндров, дисков, лопаток компрессоров и прочих деталей, которым предстоит функционировать при температурах до 300°С. Жаропрочности можно достичь легированием Ni, Fe, Ti, (Д20, Д21, АК – 4 – 1).

Литейные алюминиевые сплавы используют для создания литых заготовок. Это сплавы Al – Si (силумины), Al – Cu (дюрали), Al – Mg (Амг). В числе силуминов стоит отметить сплавы Al – Si (AЛ – 2), Al – Si – Mg (АЛ – 4, АЛ – 9, АЛ – 34), упрочняемые при помощи термообработки.

Силумины отлично поддаются литью, а также обработке резанием, свариванием, также их можно анодировать и даже пропитывать лаками.Высокопрочные и жаропрочные литейные сплавы систем Аl – Cu – Mn (АЛ – 19), Al – Cu – Mn – Ni (АЛ – 33), Al – Si – Cu – Mg (АЛ – 3, АЛ – 5).

Прошедшие процесс легирования хромом, никелем, хлором или цинком выдерживают температуру до 300°С. Из них создают поршни, головки блока, цилиндров.

Спеченный алюминиевый порошок (САП) получают методом прессования (700 МПа) при температуре от 500 до 600°С алюминиевой пудры. САП отличается повышенной прочностью и уровнем жаропрочности до 500°С.

Марки алюминиевых сплавов

Определенные характеристики алюминиевых сплавов соответствуют конкретным маркам этих сплавов.

Признанные международные и национальные нормативы (раньше были немецкие DIN, а сегодня европейские EN, американские ASTM и международные ISO) также как и российские ГОСТы рассматривают по отдельности чистый алюминий и его сплавы. Чистый алюминий согласно этим документам делят на марки (grades), а не на сплавы (alloys).

Все марки алюминия делят на:

- алюминий высокой чистоты (99,95 %)

- технический алюминий, имеющий около 1 % примесей или добавок.

Стандарт EN 573-3 определяет разные по чистоте версии алюминия, к примеру, «алюминий EN AW 1050A», и алюминиевые сплавы, к примеру, «сплав EN AW 6060». В тоже время, достаточно часто алюминий называют сплавом, к примеру, «алюминиевый сплав 1050А».

В российских стандартах, к примеру, в документе ГОСТ 4784-97 «Алюминий и сплавы алюминиевые деформируемые» и иных документах по алюминию и алюминиевым сплавам, вместо термина «обозначения» используется близкие термин «марка», только в английском эквиваленте «grade». По существующим стандартам нужно использовать фразы типа «алюминий марки АД0» и «алюминиевый сплав марки АД31».

Однако зачастую термин «марка» используют лишь для алюминия, а алюминиевые сплавы называют просто «алюминиевыми сплавами» без всяких марок, к примеру, «алюминиевый сплав АД31».Иногда люди путают термин «марка» с термином «маркировка». ГОСТ 2.

314-68 определяет термин маркировка, как совокупность знаков, характеризующих продукт, к примеру, обозначение, шифр, номер партии (серии), дата изготовления, товарный знак фирмы. При этом марка – это монтажные или транспортные обозначения. Следовательно, обозначение или марка сплава – это всего лишь небольшая часть маркировки, но не сама маркировка.Марку алюминия или сплава наносят на один из торцов слитка, чушки. При помощи несмываемой краски наносят цветные полосы, которые являются маркировкой. К примеру, согласно ГОСТ 11069-2001 алюминий марки А995 промаркирован четырьмя зелеными вертикальными полосами.

Согласно документу ГОСТ 11069-2001 марки алюминия обозначаются цифрам после запятой в процентном содержании алюминия: А999, А995, А99, А85, А8, А7, А6, А5 и А0. При этом самый чистый алюминий — А999, в нем содержится 99,999 % алюминия. Он используется для лабораторных опытов. В промышленной отрасли используют алюминий высокой чистоты – от 99,95 до 99,995 % и технической чистоты – от 99,0 до 99,85 %.

Россия | США | |

Без ТО | F | После изготовления, без дополнительной термической обработки. Степень нагартовки и механические свойства не контролируются |

ГК | – | Горячекатаное |

ГП | – | Горячепрессованное |

М | О | Отожженное (мягкое). Наиболее высокая пластичность и стабильность размеров |

Н | – | Нагартованное (холоднодеформированное) |

Н4 | Н18 | Усиленно нагартованное (прокаткой листов около 20 %, для максимального упрочнения) |

Н3 | Н16 | Нагартованное на три четверти (3/4), повышение прочности |

Н2 (П) | Н14 | Полунагартованное (1/2), повышение прочности |

Н1 | Н12 | Нагартованное на одну четверть (1/4), повышение прочности |

З | W | Закаленное* (нестабильное, обычно указывается длительность естественного старения после закалки), повышение прочности |

Т | Т3, Т4 | Закаленное + естественно состаренное. Получение достаточно высокой прочности, повышенной пластичности, трещиностойкостии, сопротивления усталости |

Т1 | Т6 | Закаленное + искусственно состаренное на максимальную прочность |

Т12 | Т77 |

|

Т2 | Т76 | |

Т3 | Т73 | |

ТН** | Т31, Т36, | Закаленное + естественно состаренное + нагартованное. На степень деформации нагартовки указывает вторая цифра. Повышение прочности при снижении характеристик пластичности, трещиностойкости |

Т1Н** | Т81, Т83, | Закаленное + нагартованное + искусственно состаренное. На степень деформации (нагартовки) указывает вторая цифра. Повышение прочности |

Т1Н1** | Т9 | Закаленное + искусственно состаренное + нагартованное. Повышение прочности особенно при совмещении с процессом формообразования детали |