Науглероживание стали графитом

Цементация стали: цель, технология процесса, режимы — Токарь

В зависимости от специфики применения различных металлов и сплавов нередко производится их дополнительная обработка. Это позволяет выделить (усилить) те или иные свойства образца. Что представляет собой цементации стали, зачем она нужна, в каких случаях целесообразно ее проводить – об этом читатель в доступной форме узнает из предлагаемой статьи.

Существуют различные методики химико-термического воздействия на материалы. Одна из них – цементация. Применяется данная технология для сталей малоуглеродистых и легированных, содержание элемента «С» в которых не превышает 0,25%.

Назначение – повышение таких характеристик сплава, как износостойкость, прочность, твердость.

Для реализации чаще всего используются специальные печи, где процесс протекает при высокой температуре – порядка 945 (±15) ºС.

В зависимости от габаритов и конструкционных особенностей изделия оно выдерживается в таких условиях в течение нескольких часов. По сути, это комплексная обработка детали (химическая + термическая) с целью придания ей твердости.

Пастами

Технология самая простая, но не всегда применимая. Для деталей, имеющих сложную конфигурацию, с различными выступами, пазами и тому подобное, она явно не подходит.

Методика – поверхностное нанесение цементирующей пасты на образец. Ее слой выбирается большим по сравнению с расчетной глубиной проникновения углерода в сталь (примерно в 7 раз).

Условия – температурный режим выставляется в зависимости от вида пасты, в пределах от 900 до 1 000 ºС.Такую цементацию стали можно провести и в домашних условиях, при наличии сушильного шкафа с требуемыми параметрами.

Газовой средой

Одна из самых эффективных методик, которая широко применяется в промышленности. Она существенно упрощает процесс цементации, сокращает время обработки стали и повышает производительность. Главное условие – правильно подобрать смесь по долевому содержанию углерода и оптимальный температурный режим.

Методика – продукция загружается с цементационную печь, в которую подается газ.

Кипящим слоем

Такой способ лишь отчасти напоминает предыдущий.

Методика – в печи, на решетке газораспределительной, помещается так называемый корунд.

Эндогаз (смесь, в которую вводится метан) подается снизу и, поднимаясь, его разжижает, вследствие чего мельчайшие фракции начинают перемещаться вместе с потоком к обрабатываемому изделию.

При высокой температуре происходит диффузия частичек корунда, и как результат, насыщение поверхностного слоя образца углеродом.

Особенность – степень цементации легко регулировать, изменяя подачу газа. Такая технология позволяет равномерно насыщать сталь по всей площади.

Такой способ, с учетом затрат и небольшой сложности, специалисты рекомендуют использовать при мелкосерийном производстве заготовок.

Твердым карбюризатором

В качестве насыщающей среды при такой технологии цементации используются полукоксы каменноугольный, торфяной или древесный уголь с гранулами от 3 до 10 мм при обязательном добавлении веществ, инициирующих процесс (активизаторов).

Методика – обрабатываемые образцы помещаются в металлическую емкость, на песчаный затвор. Они располагаются так, чтобы со всех сторон их можно было обложить слоем карбюризатора. Следовательно, соприкосновение изделий со стенками резервуара или друг с другом не допускается.

Условия цементации – температура 925 (±25) ºС. Время выдержки зависит от слоя насыщающей среды. Определяется из расчета: на 0,1 мм – 1 час термической обработки.Процесс можно ускорить, доведя нагрев до 975 – 980 ºС. Это сокращает время проведения технологической операции, но повышает эн/затраты и снижает качество готового продукта.

На его поверхности образуется сетка, которую придется удалять.

В ряде случаев это довольно сложно, например, если изделие характеризуется рельефностью.

Электролитическим раствором

Методика – по сути, это разогрев постоянным током. Роль анода в цепи играет обрабатываемая деталь.

Условия – U = 150 – 300В. Это позволяет, в зависимости от силы тока, изменять температуру в пределах 500 – 1 100 ºС. Электролит готовится из нескольких компонентов, а в качестве активизаторов используются вещества с высоким содержанием углерода. Например, ацетон, сахароза, глицерин.

Цементация стали

- ID: 1131

- Название работы: Цементация стали

- Категория: Лабораторная работа

- Предметная область: Производство и промышленные технологии

Описание: Сущность процесса цементации. Химико-термическая обработка, при которой поверхность стальных деталей насыщается углеродом. Термическая обработка цементованных деталей.

- Язык: Русский

- Дата добавления: 2013-01-06

- Размер файла: 581.5 KB

- Работу скачали: 342 чел.

ЛАБОРАТОРНАЯ РАБОТА № 5.

Цементация стали

Цель работы. Ознакомиться с процессом цементации стали в твердой и газовой среде, с термической обработкой после цементации и свойствами цементованной стали.

- Сущность процесса цементации

- Цементация — это химико-термическая обработка, при которой поверхность стальных деталей насыщается углеродом.

- Цель цементации — получение на поверхности детали высокой твердости и износостойкости в сочетании с вязкой сердцевиной.

Цементации подвергают стали с низким содержанием углерода 0,1 — 0,2%. Насыщение поверхностного слоя происходит при нагреве детали до определенной температуры в среде, легко выделяющей углерод в активном состоянии.

В результате изменения химического состава поверхностного слоя меняется также его фазовый состав и микроструктура. Основные параметры химико-термической обработки — температура и продолжительность выдержки. Она обеспечивает получение упрочненного слоя одинаковой толщины от поверхности.

На поверхности концентрация углерода достигает 1,1 — 1,2 %. Более высокое содержание углерода приводит к образованию значительных количеств вторичного цементита, сообщающего слою повышенную хрупкость.

Глубина цементованного слоя зависит не только от температуры, при которой осуществляется процесс, но и от времени выдержки при этой температуре (рис. I).

Обычно скорость цементации составляет примерно 0,1 мм за 1ч выдержки. Поскольку глубина цементованного слоя редко требуется более 0,5 мм, процесс осуществляют,- за 8 — 12 часов. Цементацию проводят в твердом, жидком и газообразном карбюризаторах. Среда, поставляющая углерод к поверхности детали, подвергаемой цементации, называется карбюризатором.

Твердая цементация производится в специальных ящиках, в которых детали 1 (см.рис.2) укладываются попеременно с карбюризатором 2. Ящики закрываются крышками и замазываются огнеупорной глиной для предотвращения утечки газов.

В качестве твердого карбюризатора используют дубовый или Березовый древесный уголь и активизаторы ВаСО3 или Nа2СО3 (сода). При нагреве до температуры 930 — 950°С идут диффузионные процессы при которых образующиеся активные атомы углерода диффундируют в кристаллическую решетку железа.

Процесс цементации в твердом карбюризаторе проводят выше Ас3, когда сталь находится в аустенитном состоянии, в котором растворяется до 2 % углерода. Процесс твердой цементации — продолжительная операция и занимает в зависимости от требуемой глубины цементации несколько часов.Такая продолжительность процесса объясняется

малой скоростью прогрева ящика, наполненного нетеплопроводным карбюризатором.

Для контроля хода процесса цементации в ящик через отверстия вставляет два контрольных образца (свидетеля) 3, изготовленных из той же стали.

По излому контрольных образцов судят, достигла ли глубина цементованного слоя заданной величины. Увеличение скорости цементации достигается применением цементации в газовых средах.

При газовой цементации (впервые была осуществлена Аносовым П.Д. на Златоустовском заводе) детали нагревают в герметичных печах в атмосфере углеродосодержащих газов. Для газовой цементации используют природный газ (содержит до 92 — 96 % метана) или искусственные газы, полученные пиролизом жидких углеводородов — керосина, бензола.

При газовой цементации герметически закрытая реторта печи наполнена цементирующим газом. Чаще с определенной скоростью через нее проходит цементирующий газ (рис. 3). Газовая цементация осуществляется в стационарных или методических (непрерывно действующих) конвейерных печах. Цементирующий газ приготовляют отдельно и подают в цементационную реторту.

В настоящее время газовая цементация является основным процессом для массового производства, и только для мелкосерийного, или единичного производства экномически целесообразен более простой способ твердой цементации.

Жидкая цементация производится в расплавленных солях, обычно в солях, состоящих из карбонатов щелочных металлов. Эту смесь расплавляют в ванне и цементации проводят посредством погружения деталей в расплав.

Процесс ведут при 850°С на протяжении 0,5 — 3,0 часов, при этом глубина сдоя получается в пределах 0,2 — 0,5 мм.

Основное достоинство процесса — возможность непосредственной закалки из цементационной ванны и малые деформации обработанных изделий.

В условиях индивидуального и мелкосерийного производства некоторое применение нашла цементация из паст.

В этом случае на обрабатывавшуюся поверхность наносится обмазка, содержащая сажу (33 — 70 %), древесную пыль (20 — 60 % ), желтую кровяную соль (5 — 20 %) и другие компоненты.В качестве связующих материалов используют органические, органоминеральные и неорганические клеи. Толщина обмазки должна быть в 6 — 8 раз больше требуемой толщины цементованного слоя.

В качестве карбюризатора используют также керосин, бензол и некоторые масла. Интенсивность подачи определяют по

- количеству капель жидкости в I мин и составляет от 120 — 180 капель.

- Кроме перечисленных видов цементации в последние годы появились: цементация из паст, вакуумная цементация, цементация в псевдосжиженном слое, ионная цементация, которые предназначены для цементации деталей сложного профиля, ответственного назначения для сокращения длительности процесса.

- Термическая обработка цементованных деталей

Полученный в результате цементации и последующего медленного охлаждения наружный слой содержит более 0,8 % углерода и имеет структуру заэвтектоидных сталей — перлит и вторичный цементит.

Глубже лежит слой эвтектоидного состава с перлитной структурой, а далее — слой с феррито — перлитной структурой.

Кроме того, после цементации из-за длительной выдержки при высоких температурах стали приобретают крупнозернистость.

Эти обстоятельства необходимо учитывать при назначении обязательной после цементации термической обработки, Целью термообработки цементованной стали является упрочнение поверхности с одновременным измельчением зерна и получением вязкой сердцевины. В зависимости от назначения детали применяет различные варианты термической обработки. Менее ответственные детали подвергают закалке непосредственно с цементационного нагрева с последующим низким отпуском (рис. 4,а).

Крупное зерно аустенита, выросшее в результате длительной цементации, дает .грубокристаллический мартенсит отпуска в поверхностном слое и крупнозернистую феррито -перлитную структуру в сердцевине детали.

Эти недостатки в определенной мере устраняются при использовании наследственно мелкозернистых сталей, применении газовой цементации, сокращающей время пребывания стали при высокой температуре.

Использование подстуживания при закалке до 750 — 800°С снижает внутренние напряжения, а обработка холодом уменьшает количество остаточного аустенита в цементованном слое.

При более высоких требованиях к структуре детали после цементации: ее подвергают охлаждению на воздухе, однократной закалке с нагревом выше Ас3 и низкому отпуску (ряс. 4,6).При этом в сердцевине и на поверхности детали происходит перекристаллизация и измельчение зерна.

Однако в поверхностном высокоуглеродистом слое происходит некоторый перегрев, так как оптимальный закалочный нагрев заэвтектоидных сталей — это нагрев выше Ac1, но ниже Асm.

Особо ответственные детали после цементации подвергают двойной закалке с низким отпуском (рис. 4,в). При первой закалке с температуры на 30 — 50°С выше Асз происходит перекристаллизация сердцевины детали с образованием мелкого аустенитного зерна, обеспечивающего мелкозернистость продуктов распада. Одновременно при этом цементитная сетка в цементованном слое растворяется.

При нагреве под вторую закалку мартенсит, полученный после первой закалки, претерпевает отпуск и при этом образуются глобулярные карбиды, увеличивающие твердость поверхностного заэвтектоидного слоя. Кроме того при второй закалке с температуры выше Ac1 на 30 — 50°С обеспечивается мелкое зерно в поверхностном слое.

После такой термообработки поверхностный зазвтектоидный слой будет иметь структуру отпущенного мартенсита с включениями глобулярных карбидов. Структура сердцевины определяется химическим составом стали.

Закалка ножа — описание технологического процесса и последовательность действий

О незаменимости ножа говорить не приходится. Он есть в каждом доме, и пользуемся мы этим предметом каждый день. Интересно еще и то, что это приспособление является неотъемлемой частью человеческого быта уже тысячи лет, несмотря на это, потребность в нем не уменьшается.

И тогда, и сейчас, человека беспокоил один и тот же вопрос – обработка металла. Сейчас этим больше занимаются при создании лезвий, но закалка ножа интересует и владельцев тоже, хоть и не многих.

Особенности

Классический процесс закалки стали всегда сопровождался высокими температурами, в которых происходило полиморфное преобразование стали. При этом, нагрев всегда сопровождался резкими скачками температур, ведь на определенном этапе, сталь всегда охлаждали в воде.

Температуры воздействовали на структуру металла, поскольку при ее сильном повышении менялась структура кристаллической решетки на его поверхности, а резкий перепад температуры, который производился за счет воды, укреплял ее. В этом плане технология закалки ножей сегодня не сильно стала отличатся от той, которая применялась к мечам и клинкам тысячу лет назад.

У такой технологии всегда был один серьезный минус. При резкой смене температуры металл становился намного тверже, но в то же время, сильно страдал в плане прочности.

Если это является проблемой, нужно все так же нагревать металл, но после этого постепенно снижать его температуру. В таком случае сталь не будет становиться достаточно хрупкой.

Тонкости

Если вы занялись закалкой ножей в домашних условиях, то стоит знать, что далеко не каждый нож, который попадает вам в руки, подходит для испытания температурой.

Оптимально этот способ подходит для изделий, во время производства которых использовалась нержавеющая сталь. Это может быть высокое ее содержание, а может быть сплав, в составе которой будет нержавеющая сталь или никель, например. Такие ножи являются намного прочнее, чем их собратья из высокоуглеродистой стали.

Кроме того, закалка может проводиться по всей площади клинка, а может быть задействована на отдельной области, которая нуждается в увеличении прочности. Первый вид называется глобальным, второй был назван локальным.

Материал ножа

Все виды стали состоят из простого железа, в который добавляют углерод. Это обычный сплав для кухонных ножей. Если к нему добавить другие металлы, такие как ванадий, хром или молибден, свойства ножа будут меняться. Фото закалки ножей из самых разных материалов, без проблем можно найти в интернете. Некоторые люди применяли этот процесс даже на дамасской стали.

Проблема тут заключается в том, что закалка хороша для видов стали, в которой содержится достаточное количество углерода. Если его в сплаве мало, нож после закалки будет становиться прочнее и тверже, при этом он начнет подвергаться коррозии, защитой от которой, дамасская сталь так славиться.

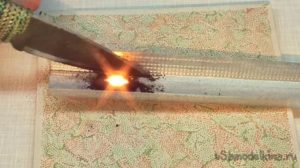

Закалка графитом

Цементация графитом является весьма простым, но действенным способом поверхностной закалки ножа своими руками, который лучше всего подходит для укрепления какой-то части лезвия.

Для этого вам понадобится графит, который можно получить из простых пальчиковых батареек. Нужна металлическая платформа, на которой будет проходить процесс закалки. Хорошо для этого подойдет простой профиль, который используется при работе с гипсокартоном и другими отделочными работами.

Еще нам будет нужен источник постоянного питания. Отличным вариантом может стать сварочный аппарат, мощность которого стоит выставить на минимальный уровень. Если такого нет, можно попробовать похожий вариант, который будет способен выдать вам порядка 50-ти вольт постоянного напряжения. Пользоваться сетью на 220 вольт настоятельно не рекомендую.

Любая инструкция, в том числе и для правильной закалки ножей, должна начинаться с подготовки. Когда у вас есть все необходимые составляющие, нужно подготовить рабочее пространство.

Берем профиль, высыпаем на него наш графит, его должна получиться небольшая горка. К профилю нужно подключить плюсовой кабель источника питания, а вот минус нужно соединить с ножом.

Прежде чем задать вопрос, как можно закалить нож самостоятельно при помощи графита, стоит знать, что после включения источника питания, нельзя давать соприкасаться ножу и профилю. Образуется дуга, и в общем ничего хорошего не будет.

Такой способ хорошо применять для закалки именно кромки, которая постепенно соприкасается с графитом. Для этого, после всего выше сделанного, нужно включить источник питания и дать напряжение на наши детали. Нож нужно постепенно кромкой лезвия проводить по графиту.

Когда это произойдет, будьте уверенны – вы увидите лично процесс закалки. Делать это нужно постепенно и аккуратно. Если вы коснетесь профиля – процесс испорчен. Если будете долго держать кромку в графите – он загорится и снова закалка будет испорчена. В обеих ситуациях лезвие будет повреждено и не будет подлежать восстановлению.

Правильным будет вести закалку медленными, постепенными и короткими движениями. Визуально, весьма отчетливо заметно, когда графит начинает сильно разогреваться и искрить. Увидев это нужно поднимать нож. Лезвие не стоит окунать очень глубоко в графит, лучше всего это делать только с режущей кромкой.На небольшой нож вам понадобится около пяти минут, чтоб закалить его кромку. Затягивается этот процесс, как раз за счет горения графита, которое постоянно нужно избегать. Как вы видите, ничего сложного в этом процессе нету, просто нужно следовать инструкциям и аккуратно работать.

Фото процесса закалки ножа

Цементация стали в домашних условиях графитом и другими методами

Общие сведения о процессе цементации стали

Для того чтобы проводить подобную обработку металла в домашних условиях следует рассмотреть особенности термического воздействия на сталь подробнее.

Среди особенностей цементации выделим следующие моменты:

- Цементирование предусматривает нагрев изделий в жидкой, твердой или газовой среде, за счет чего изменяют эксплуатационные свойства поверхностного слоя.

- За счет проведения данной процедуры концентрация углерода повышается, что обеспечивает увеличение прочности и износостойкости стали.

- Специалисты рекомендуют цементировать низкоуглеродистые стали, которые имеют показатель концентрации углерода примерно 0,2%. Примером можно назвать лезвие ножа, которое изготавливают из стали невысокой стоимости.

- Нагрев детали может проводится до самых различных температур. Цементация металла в домашних условиях проходить при температуре около 500 градусов Цельсия, в цехах, оборудованных специальным оборудованием, этот показатель может достигать значения 1200 градусов Цельсия и выше. Отметим, что температура нагрева выбирается в соответствии с показателем концентрации углерода и других примесей.

- Рассматриваемый термический процесс изменяется не только химический состав стали, но и его атомную решетку и фазовый состав. По сути, поверхность получает те же характеристики, что и при закалке, но есть возможность их контролировать в узком диапазоне и избежать появления различных дефектов.

- Углерод проникает в структуру стали очень медленно. Поэтому, к примеру, цементация ножа в домашних условиях проходить со скоростью 0,1 миллиметра за 60 минут. Для того чтобы лезвие ножа выдерживало механическое воздействие придется провести упрочнение слоя толщиной около 0,8 миллиметра. Этот момент определяет, что термообработка ножа или цементация вала в домашних условиях займет не менее 8 часов, на протяжении которых нужно выдерживать требуемую температуру.

Цементация нержавеющей или другой стали более сложный процесс, в сравнении с закалкой, но позволяет достигнуть более высоких эксплуатационных качеств.

Классификация среды, в которой проходит цементация стали

Науглероживание ножа или другого изделия может проходить в следующих средах:

- Твердой.

- Газовой.

- В виде пасты.

- Растворе электролита.

- Кипящем слое.

Цементация металла в домашних условиях графитом проводится чаще всего. Наибольшее распространение получила твердая среда по причине того, что не нужно обеспечивать высокую герметичность печи.

Газ применяется преимущественно в промышленном производстве, так как позволяет достигнуть требуемых результатов за минимальный период.

Процесс цементации стали своими руками

При наладке процесса химико-термической обработки в домашних условиях выбирают метод цементации в твердой среде. Это связано с существенным упрощение задачи по оборудованию помещения.

Как правило, твердый карбюризатор делается при использовании смеси бария или кальция с древесным углем, а также углекислого натрия.

Соль измельчается до состояния порошка, после чего пропускается через сито.

Цементация стали в твердом карбюризаторе

Рекомендации по созданию твердой смеси следующие:

- Первый метод заключается в использовании соли и угля, которые тщательно перемешиваются. Если использовать не однородную смесь, то есть вероятность образования пятен с низкой концентрацией углерода.

- Второй метод предусматривает применение древесного угля, которые поливается сверху солью, растворенной в воде. После этого уголь сушится до получения смеси с показателем влажности около 7%.

Для ножа и других изделий больше всего подходит второй метод получения карбюризатора, так как он позволяет получить равномерную смесь. Цементация стали в домашних условиях графитом также предусматривает создание смеси при применении нескольких технологий.

Цементация проводится в специальных ящиках, которые наполнены подготовленным карбюризаторов. Конструкция должна быть герметичной, для чего проводится заделывание щелей глиной.

Достигать высокой герметичности рекомендуется по причине того, что при нагревании карбюризатора выделяются газы, которые не должны попасть в окружающую среду.

Сам ящик следует изготавливать из жаропрочной стали, которая выдержит воздействие высокой температуры.

Процесс по проведению цементации стали в ящике в домашних условиях имеет следующие особенности:

- Деталь укладывается в ящик со смесью. Толщина слоя твердого карбюризатора выбирается в зависимости от размеров заготовки.

- Устанавливается печь.

- Начальный прогрев печи проводится до температуры 700 градусов Цельсия. Данный нагрев называют сквозным. Однородность цвета стали, из которого изготавливается ящик, говорит о возможности перехода к следующему этапу.

- Следующий шаг заключается в нагреве среды до требуемой температуры. Важно обеспечить равномерный нагрев поверхности деталей сложной формы, так как могут возникнуть существенные проблемы при неравномерном перестроении атомной структуры.

Цементация стали в ящике в домашних условиях

Сегодня есть возможность провести подобную процедуру и в домашних условиях, но возникают трудности с достижением требуемой температуры.

Отсутствие необходимого оборудования приводит к существенному снижению качества получаемых изделий, а также увеличения времени выдержки.

Применение газа

В массовом производстве используется газовая среда. Проводить насыщение поверхности углеродом можно только при использовании герметичной печи. Наиболее распространенным составом газовой среды можно назвать вещества, получаемые при разложении нефтепродуктов.

Газовая цементация стали

Процедура имеет следующие особенности:

- Следует использовать конвейерные печи непрерывного действия с повышенной изоляция рабочей среды. Они очень редко устанавливаются в домашних условиях по причине высокой стоимости.

- В печь помещают заготовки, после чего проводится нагрев среды до требуемой температуры.

- После нагрева печи до требуемой температуры подается газ.

Преимуществ у подобной технологии довольно много:

- Нет необходимости в длительной подготовке газовой среды.

- Процесс предусматривает малую выдержку, что снижает затраты на поддержание температуры.

- Оборудование компактное, не занимает много места.

Однако есть существенный недостаток, который заключается в отсутствии возможности установки оборудования и налаживания процесса в домашних условиях. Рентабельность цементации в домашних условиях при установке подобного оборудования обеспечивается только при существенном увеличении обрабатываемых партий.

14.12.2019