Пиролиз шин своими руками

Что такое пиролиз покрышек: суть метода работы пиролизной установки по переработке шин

Число автомобилей в России увеличивается с каждым годом, одновременно растет и количество изношенных шин.

Основной метод утилизации — переработка в резиновую крошку – охватывает далеко не полный объем вторичного резиносодержащего сырья.

И хотя в последние годы сильно возросли темпы производства бесшовных покрытий и асфальта из шинной крошки, большие объемы отслужившей авторезины остаются неутилизированными.

Что происходит с остальным сырьем? В основном резина просто скапливается на свалках, увеличивая их и без того зашкаливающий объем.

Переработка методом пиролиза – современный способ утилизации автошин и других РТИ. Он с успехом применяется за рубежом, но в России пока не очень популярен.

Как происходит переработка автошин?

Пиролиз – наиболее экономически выгодный способ переработки резины из использованных автопокрышек и других РТИ, при этом не загрязняющий газами сгорания окружающую среду.

Протекает он так:

- Шины предварительно разделяются на переднюю и боковые при помощи борторезного станка.

- Разрезанные покрышки загружаются в специальную емкость (реторту), которая герметизируется и помещается в печь.

- Печь нагревается до 450 0С и начинается процесс пиролиза, в ходе которого выделяется газ. Когда разложение сырья заканчивается, реторту извлекают и заменяют новой.

- После остывания, которое занимает несколько часов, емкость разгружают, отделяя углеродистый остаток от металлического корда.

Процедура отличается от обычного сжигания отсутствием кислорода, который необходим для горения.

При таких условиях происходят химические реакции, в результате которых из шин выделяются газообразные нефтяные фракции, а в печи остается углеродный порошок и корд.

Производство получается безотходным, так как все продукты пиролиза используются в промышленности, принося хорошую прибыль.

Есть несколько продуктов, получаемых на выходе. Это:

- жидкое топливо;

- углеродосодержащий остаток;

- пиролизный газ;

- металлокорд покрышек.

Каждый из этих продуктов можно применять с пользой.

Выход жидкости

Жидкость, получаемая на выходе во время пиролиза резины – синтетическая нефть, по составу похожая на природную.

При дополнительной переработке она способна заменить многие горюче-смазочные материалы – бензин, солярка, масло и т. д.

В США более 100 миллионов изношенных шин ежегодно превращаются в дизельное топливо, а одна покрышка приравнивается к 30 литрам нефти.В крайнем случае необработанное пиролизное масло, полученное из покрышек, можно использовать как топливо для печей и котлов.

Твердый углеродсодержащий остаток

Применяется в различных сферах:

- при изготовлении определенных резинотехнических изделий (например, транспортерных лент, утеплителей или новых автопокрышек);

- в лакокрасочном и цементном производстве – в качестве красителя;

- используется как сорбент вместо активированного угля;

- может служить как твердое топливо или как компонент для жидкого горючего.

Этот летучий компонент по составу напоминает природный газ.

Основная его часть в ходе работы пиролизного оборудования преобразуется в жидкую фракцию, а неконденсируемый остаток используется для поддержания горения печи.

Металлический корд

Это сердечник шины, единственный компонент, который не претерпевает изменений при пиролизе.

Армирующий материал автомобильных покрышек – это высококачественная сталь, которая при дополнительной обработке с успехом применяется как вязальная проволока или идет на переплавку.

Больше о металлокорде и о том, как его можно применять, узнайте здесь.

Устройство котлов

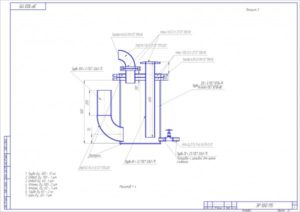

Состав простейшей пиролизной установки таков:

- реторта (тигель), в которую загружается сырье – шины;

- топочная камера, где происходит нагрев;

- теплообменник, в котором пиролизный газ конденсируется в жидкое топливо.

Можно ли сделать оборудование своими руками?

Конструкция такой пиролизной установки по переработке резины проста, ее вполне можно изготовить своими руками.

Для этого потребуются трубы различного диаметра, запорная арматура и термометр.

В качестве нагревательной камеры можно взять железную бочку, а для реторты использовать бидон.

Функционировать это оборудование будет, но лишь для научно-познавательных целей. Получаемый на выходе продукт малопригоден к использованию и требует дальнейшей очистки и переработки.

Объемы такого «домашнего» производства не позволяют говорить о серьезной выгоде.

Чтобы самостоятельно построить установку, перерабатывающую приемлемый объем сырья, потребуется до 10 миллионов рублей, что сопоставимо с ценой средней пиролизной линии фабричного изготовления.

Пиролиз – процесс небезопасный. При попадании воздуха в кустарно изготовленную реторту во время работы установки может произойти взрыв, что грозит серьезными травмами.

Если говорить об открытии бизнеса по переработке шин в топливо, лучше приобретать готовое оборудование, изготовленное специалистами.

На рынке сейчас представлены пиролизные линии различной производительности. Такие установки включают в себя всевозможные дополнительные узлы для ускорения процесса, повышения количества и качества продукции на выходе:

- скрубберы – устройства, охлаждающие пиролизный газ специальным реагентом и частично конденсирующие его в жидкую фракцию;

- сепараторы – предназначены для снижения влажности оставшегося газа перед подачей его в печь;

- конденсаторы – в них происходит окончательное преобразование газообразной фракции в жидкую после скруббера;

- фильтрующие сооружения для дополнительной очистки выбрасываемых в атмосферу газов.

Как работает печь?

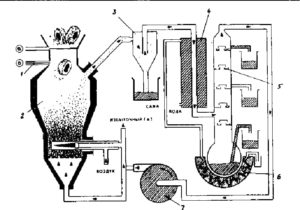

Технологический процесс на фабричной производственной линии проходит так:

- Нагретый газ подается из печи по трубопроводу в скруббер, где осуществляется охлаждение и частичная конденсация.

- Затем он проходит через специальный трубопровод, обеспечивающий дополнительное охлаждение, в конденсаторы для окончательного преобразования в жидкое горючее.

- Оставшийся газ, не поддающийся преобразованию в жидкость, направляется для осушения в сепаратор, откуда идет в пиролизную печь для дальнейшей переработки.

Наиболее совершенные технологические линии пиролиза оснащены установками для каталитического крекинга, перегоняющими пиролизное масло в различные виды горючего. Но такое оборудование – это уже целый завод как по площади, так и по стоимости (до нескольких миллионов евро).

Несмотря на то, что бизнес на пиролизе шин пока не очень распространен в России, на рынке представлены неплохие образцы оборудования для пиролизной переработки покрышек отечественного производства.

ООО «Технокомплекс» (г. Ростов-на-Дону) предлагает оборудование «ПИРОТЕКС», обеспечивающие максимальный объем качественного жидкого топлива.

Цены широко варьируются в зависимости от производительности оборудования и степени автоматизации: от 2 870 000,00 р. за установку мощностью 2 тонны в сутки до 35 900 000,00 р. за монстра с 32 ретортами, способного поглощать 28 тонн сырья в сутки.Подробнее все модели и цены представлены в прайсе на сайте компании.

Фирма также поставляет дополнительное оборудование, облегчающее работу с установкой: монорельсовые пути с электротельферами и гидравлические опрокидыватели для тиглей.

Установка для переработки шин «РОСЭКО» производства ООО «РМ» (г. Санкт-Петербург) способна давать на выходе газ и дизельное топливо.

Оборудование компактно смонтировано в едином контейнере и способно утилизировать 2,5 тонны сырья в сутки.

Стоимость установки 9 миллионов рублей.

Пиролизная линия Т-ПУ1 производства ООО ПТК «Пиролиз-Экопром» (г. Нижний Новгород) стоит всего 2,5 миллиона рублей – в базовой комплектации с одной ретортой.

Лучше приобрести еще одну или две загрузочных емкости для непрерывной работы. Установка способна перерабатывать до 6 кубометров сырья в сутки, потребляя всего 1,1 кВт/ч электроэнергии.

В данном ролике вы можете ознакомиться с процессом получения топлива из резины путем пиролизной переработки:

Итоги

Итак, чем же хорош пиролиз:

- по сравнению со сжиганием, выбросы в атмосферу вредных веществ минимальны, к тому же они подвергаются дополнительной очистке;

- все продукты, получающиеся в ходе процесса, реализуемы в промышленности, не нужно тратиться на утилизацию каких-либо остатков;

- малые энергозатраты – установки в основном потребляют от одного до нескольких киловатт электричества в час;

- оборудование фактически обеспечивает само себя топливом, используя выработанный газ.

В свете таких плюсов переработка шин пиролизом представляется выгодным занятием.

Конечно, Россия обладает большими запасами натуральной нефти и газа, но они не бесконечны.

К тому же, помимо чисто коммерческой стороны, пиролиз – настоящее спасение для экологии, поэтому тем, кто думает о будущем, этот метод утилизации вредных отходов не может не показаться привлекательным.

Пиролиз шин своими руками

С развитием автомобильной промышленности и увеличением количества автомобилей на дорогах всего мира, многие задумались о сохранении экологии, путем уменьшения вредных выхлопов.

Но почему-то не все думают о том, что опасность несут и другие элементы автомобиля, помимо топлива.

Например, автомобильные шины или покрышки, выполненные из сплава вредных химических элементов, встречаются повсюду в наших дворах. А ведь они разлагаются и источают свой вред в окружающую среду ежедневно.

Чтобы избежать техногенной катастрофы, человечеству нужно проработать переработку автомобильных покрышек, создав из них полезные для общества продукты.

На данный момент разработано несколько способов по утилизации шин, но, по мнению специалистов, считается, что перспективу имеет только метод пиролиза покрышек. Благодаря использованию пиролизного котла, переработка покрышек минимально воздействует на экологию вокруг.

О пиролизе более подробно

Пиролиз – процесс, в котором предусматривается разложение резины благодаря высокой температуре. Самое важное, весь процесс происходит без подачи воздуха, соответственно в закрытой камере, не воздействуя на окружающую среду.

Многие знают, что при поджоге резиновой покрышки, она начинает тлеть и источать неприятный запах с черным дымом.

Это связано с наличием кислорода в окружающем нас воздухе, как итог, окружающая среда от такой утилизации сильно загрязняется.

Но при отсутствии кислорода и поступления свежего воздуха, резина начинается химическая реакция, которая разлагает покрышку на несколько нефтяных фракций.Далее эти фракции под воздействием высоких температур преобразуются в газ. Такой газ можно использовать повторно, направляя в топку камеры, чтобы процесс не заканчивался. В некоторых случаях, можно сконденсировать газ и получить пиролизное масло.

Благодаря пиролизной переработке резиновых покрышек, можно быстро избавиться от них, не засоряя окружающую среду.

Хотя, воздействие на экологию будет, но оно минимально, и от него можно полностью избавиться, используя современные системы вентиляции, хотя в этом нет необходимости.

Некоторые организации могут изготовить пиролизный котел самостоятельно, это довольно просто, что позволит легко перерабатывать автомобильные покрышки и не загрязнять окружающую среду. Существует два вида пиролизной утилизации шин

Низкотемпературный режим

Низкотемпературный режим переработки, когда температура в печи не превышает 400-900 градусов по Цельсию.

Благодаря такой переработке, можно легко перевозить остатки пиролиза, количество отходов минимально, все полученное сырье легко используется в последующем, например для получения тепловой энергии.

Но при таких температурах невозможно полностью разложить диоксины и тяжелые металлы.

Высокотемпературный режим

Высокотемпературный режим при 1000-1400 градусов по Цельсию позволяет полностью устранить все недостатки предыдущего варианта.

Но при переработке на таких температурах, получает газ, который нужно каким-то образом хранить в баллонах и транспортировать на специальном транспорте.

Котел представляет собой установку, которая может быть различных размеров. Внутри есть реактор, которые состоит из шахтной печи и швельшахты.

Покрышка перед погрузкой в печь должна быть измельчена, мелкие фракции засыпаются в верхнюю часть реактора, далее система отпускает их вниз к швельшахте, где происходит сначала подсушивание, а затем нагрев.Так как вся система плотно закрыта, внутри образуются газы и разложение резины, газы отходят к специальному котлу, который собирает их, и направляет в распылительную сушилку, а уже оттуда в специальный абсорбент. Благодаря абсорбенту все газы легко очищаются от вредных веществ, и выводятся в окружающую среду.

Пиролиз и вторичные продукты

Пиролиз это практичный метод утилизации, используемый повсеместно в западных организациях.

Помимо утилизации, пиролизная технология переработки позволяет получить вторичное сырье.

Например, при утилизации автомобильных покрышек, мы получаем:

Технический углерод

Технический углерод, его можно использовать в дальнейшем для нанесения на различные продукты или даже для производства технических пластин и уплотнителей.

Пиролизный газ

Пиролизный газ подходит для применения тепловой энергии, например его можно использовать для сжигания на электростанциях. Естественно, это может быть собственная небольшая электростанция для автономной системы

Корды из металла

Корды из металла, служащие каркасом для покрышки легко переплавляются и вновь используются производителями в производстве металлической продукции

Синтетическая нефть

Синтетическая нефть, которая образуется при переработке пиролизным методом, практически ничем не отличается от обычной нефти и может использовать в той же сфере без ограничений

О преимуществах переработки шин пиролизным методом

Утилизация автомобильных покрышек важная составляющая жизни каждого населенного пункта. И сделать это необходимо наиболее безопасно для окружающей среды. У пиролизной переработки покрышек есть определенные достоинства:

- Процесс переработки полностью безопасный, он не загрязняет окружающую среду

- Продукты пиролиза, после распада покрышек могут использоваться в любой сфере, так как не содержат вредных веществ

- Все полученные продукты после переработки используются в дальнейшем

- Пиролизный котел не дорог при установке и обслуживании

Технология пиролиза шин: продукты на выходе, установка своими руками

Современное общество не представляет своей жизни без автомобильной техники.

С ростом числа машин пропорционально растет и количество изношенных покрышек в мире.

Станки для переработки автошин в крошку не способны справиться с таким объемом резиновых отходов.

Как происходит пиролиз

Пиролиз шин представляет собой высокоэффективный и недорогой способ переработки резинотехнических изделий (рти), а также отслуживших свой срок автомобильных покрышек.

В результате процесса не происходит загрязнения окружающей среды.

Основные этапы технологического процесса, в результате которого утилизируются резиновые отходы, а также изношенные автомобильные шины:

- При помощи специальных ножей покрышки разделяются на боковую и переднюю часть.

- Далее происходит загрузка сырья. Разделенный материал помещают в реторту и герметично закрывают, а затем загружают в печь.

- В результате нагрева происходит разложение резины и выделяется газ. После окончания процесса реторту удаляют из нагревательной камеры и происходит замена на новую. Температура в печи имеет значение 450°С.

- После длительного остывания из емкости вынимают содержимое. Отделяются жидкие углеводороды от корда.

В ходе закрытого сжигания резины не требуется кислород. Переработка шин пиролизом считается полностью безотходной, все продукты в результате реакции широко применяются в нефтеперерабатывающей промышленности.

При горении в печи происходят химические реакции разложения резины на газообразные нефтяные составляющие, углеродистый порошок и металлический корд.

Продукты реакции

В результате переработки резиновых отходов происходит выделение нескольких видов продукции:

- Топливо жидкой формы.

- Остаток, содержащий углерод.

- Газ при пиролизе.

- Металлическая армирующая проволока.

Жидкость

Жидкий остаток, по сути, представляет собой синтетическую нефть, схожую по своему составу с природной.

При обработке полученного сырья на нефтеперерабатывающих заводах возможно получить такие виды материалов, как бензин, мазут, а также синтетическое масло для автомобильной техники.

Углеродсодержащий остаток

Твердый остаток нашел широкое применение в некоторых областях:

- Он аналогичен активированному углю по своим абсорбентным свойствам.

- Как черный краситель в лакокрасочном и цементном производстве.

- Как сырье для изготовления новых резиновых изделий, а также покрышек.

- Добавляется в жидкое топливо, либо сжигается сам в специальных печах.

Пиролизный газ

Пиролиз покрышек производится с выделением газа, который по своим характеристикам схож с природным.

Большая часть данного газа в результате горения в печи разделяется на жидкие фракции, а также невыпадающие в осадок остатки, которые поддерживают разложение резины.

Реторта

Герметичная емкость, в которой резиновые отходы и шины после предварительного измельчения проходят процессы разложения в результате пиролиза на основные составляющие перед дальнейшей переработкой.

Изготавливается из прочного металла во избежание прогорания стенок.

Камера горения

Топка по конструкции представляет собой два отсека для горения топлива.

В первой камере происходит основное горение, где поддерживается необходимая температура для технологического процесса.

В верхнем отсеке происходит полное дожигание топлива во избежание выбросов вредных веществ в атмосферу. Камера дожигания снабжается отверстиями для естественной подачи воздуха.

Теплообменник

Данная конструкция представляет собой соединение из металлических труб, в которых происходит остывание и разделение пиролизного газа на составляющие. Осушенный газ применяют для дальнейшего сжигания в печи. Жидкая составляющая проходит последующую переработку.

Можно ли сделать оборудование своими руками

Оборудование для переработки шин можно собрать своими руками, конструкция пиролизной установки проста. Для изготовления необходимы следующие основные элементы:

- Металлические трубы различного диаметра, для отдельных узлов аппарата.

- Краны и вентиля для контроля подачи топлива для печи.

- Термометры, с помощью которых будет производиться контроль за внутренними процессами и значением показаний температуры.

- Металлическая бочка объемом 200 л, она послужит для изготовления камеры сгорания.

- В качестве реторты подойдет обычный бытовой бидон, после доработки его герметичными соединениями.

Что такое пиролиз и продукты, получаемые на выходе из пиролизных установок

Перед производителем или владельцем автомобиля всегда стоит вопрос утилизации шин после износа. Количество автотранспорта растет, и потому актуальна проблема переработки покрышек. Складирование шин постепенно упраздняется, однако технологии на современном этапе еще недостаточно развиты. Потому они требуют от производителей значительных вложений, что тормозит процесс утилизации изделий.

Установлено, что из миллионов тонн шин на переработку идет лишь десятая доля, сжигается около 20%, а все остальное складируется. Таким образом, почти 90% утилизированных шин подвергаются неправильной обработке, что влечет загрязнение окружающей среды. Перспективный метод переработки резины – пиролиз шин, который позволяет получать из б/у резины вторичные продукты.

Как происходит пиролиз автошин?

Пиролиз шин осуществляют при участии высоких температур, в результате чего выделяется углерод, пиролизная жидкость и металлический корд. В пиролизных установка можно получить также масло, полукокс, графит, горючее топливо.

Процесс переработки автошин пиролизом делят на три этапа:

- С помощью борторезного станка шины режут на переднюю и боковые части и помещают в нагретую печь в герметичной емкости.

- Под действием температур до 1000 градусов резина разлагается, выделяется газ. При этом в печь не поступает кислород — это принципиальное отличие пиролизного метода от сжигания.

- Остывший материал делят на металлокорд и углеродистый остаток. При этом потери сводятся к минимуму: почти все сырье преобразуется в конечные продукты.

Оборудование для пиролизной переработки шин

Пиролизные установки по переработке шин классифицируют в зависимости от устройства его реактора и конденсатора, особенностям технологии. Однако в состав каждой установки входят реактор, конденсор, топка (устройство для термической обработки топлива). В основном различают следующие типы пиролизных установок:

- По технологии процесса: устройства периодического и непрерывного действия. Первые содержат реторту — сосуд из жаростойкого материала, характеризуются цикличностью процесса переработки (системой постоянного нагрева и охлаждения). Это снижает эффективность установки, влечет за собой энергетические потери.

- По уровню механизации производства: установки на ручном труде, автономные установки.

Сушильные аппараты используют для удаления воды из влажного или гидрофильного сырья. Сушка материала, который проходит пиролизную обработку, улучшает качество продуктов, экономит электроэнергию.

Цистерны и емкости необходимы для хранения, перевозки продуктов и сырья.

Плюсы пиролиза автошин

Способ применяется в машиностроении, целлюлозно-бумажном производстве, нефтехимии. В США пиролиз шин получил популярность благодаря получению в установках топливной жидкости, заменяющей нефтепродукты. Кроме этого пиролиз обладает рядом других преимуществ:

- Наименьшее влияние на природные экосистемы, безопасность, экологичность метода и продуктов переработки.

- Безотходность производства, эффективность.

- Универсальность. Метод позволяет перерабатывать разнообразные материалы, поэтому применяется во многих отраслях человеческой деятельности.

- Получение в результате ценных видов топлива и сырья.

Виды пиролиза

Тип пиролиза зависит от особенностей процесса или получаемых продуктов. Основные виды пиролиза резины с различными продуктами переработки:

- Газификация.Характеризуется высокими температурами. В процессе газификации выделяется в среднем на 50-70% газа больше, чем в других типах.

- Быстрый пиролиз.Проходит при умеренных температурах — 500 градусов. Материал проводит в печи короткое время — до 5 секунд. На выходе до 70% материала занимает жидкость, на четверть состоящая из воды.

- Карбонизация — медленный пиролиз.Занимает много времени, проходит при средних температурах. В результате образуются основные продукты переработки в равных соотношениях.

- Торрефикация.Процесс проводят при низких температурах. Образует сырье, в котором коксовый остаток — уголь — занимает до 80% состава.

Жидкометаллический пиролиз отработавших автомобильных шин

Новаторский метод пиролиза шин заключается в обработке материала в жидком металле (свинце).

При этом помимо стандартных продуктов переработки образуется вещество лимонен, который используют в промышленности как растворитель.

Кроме того, жидкий металл хорошо проводит тепло, что оптимизирует производство. Расходы на электроэнергию уменьшаются в 204 раза, что подтверждает эффективность данного метода.

Сухой пиролиз и его разновидности

Главный признак сухого пиролизной обработки — протекание процесса термического разложения без доступа кислорода. Это позволяет обеззаразить конечный продукт, получать разнообразные материалы и топливо. В зависимости от температурного режима выделяют пиролиз:

- При низких температурах.Протекает при 400-550 градусах. Используется для получения угля, смол — основы производства искусственного каучука.

- При средних температурах.Печь нагревается до 800 градусов, из-за чего выделяется значительное количество пиролизного газа.

- При высоких температурах — 900 градусов и выше.На выходе получают максимальное содержание в сырье твердых или жидких отходов.

Советуем почитать: Урбоэкология экосистемы мегаполисов: проблемы и цели

Окислительный пиролиз

Экологически оправданный метод, так как позволяет обезвреживать отходы нефтяного производства, перерабатывать сырье в любом агрегатном состоянии — резиновые шины, пластмассы, очищать токсичные стоки.

Вещества, контактируя с продуктами сгорания углеводородного топлива, воспламеняются и сгорают. Метод широко используется в промышленности, так как не требует значительных денежных или трудовых вложений.

Виды пиролиза по типу сжигаемого материала

Спектр материалов, доступных обработке данным методом, весьма широк. Основными видами пиролизного сырья помимо твердых искусственных отходов (шин, пластика) в России являются:

- Метан. Для превращения метана в ацетилен требуется высокая температура в печи. Кроме того, для его работы необходимы определенные вещества, катализирующие или ингибирующие процесс. Преобразование метана путем тримеризации проходит только в присутствии активированного угля, однако требует мало энергии. На начальном этапе получения ацетилена, напротив, достигаются высокие температуры в печи.

- Переработка углеродистых соединений методом крекинга проходит при средних температурах. На выходе получают разнообразные углеводородные соединения — этилен, бензол, используемые в производстве.

- Переработку древесного сырья осуществляют при низких температурах. Пиролиз древесины позволяет наладить безотходное производство метанола, уксусной кислоты, смолы и ацетона, продуктов сгорания дерева

Устройство котлов

Котел, используемый для сжигания шин, называют пиролизным котлом. В его конструкцию входят реторта, топочная камера и теплообменник.

Реторта

Реторта представляет собой тигель, устойчивый к высоким температурам, в который помещают шины на время обработки.

Камера горения

Процесс пиролиза и, соответственно, нагрев материала происходит в топочной камере.

Теплообменник

Еще одна часть любого пиролизного котла служит для охлаждения и последующей конденсации газа в жидкое топливо.

Продукты, получаемые на выходе

Основные конечные продукты переработки – коксовые продукты, пиролизные жидкость, газ и металлический корд. От условий протекания процесса зависит их соотношение в получаемом продукте.

Выход жидкости

Высокая интенсивность процесса при средней температуре в печи (обычно не превышающей 600 градусов) обеспечивает преобладание в материале углеродистых жидкостей.

Твердый углеродсодержащий остаток

Коксовый остаток образуется в результате разложения под повышенным давлением при низкой скорости изменения температуры.

Пиролизный газ

Газ получают во время пиролиза при температуре 1000-1400 градусов, так как он выделяется в процессе термической деструкции органического сырья.

Советуем почитать: Как в разных странах борются с мусором?

Металлический корд

Сердечник шины не испытывает влияния высоких температур. Потому он преобразуется в металл, получаемый на выходе и называемый металлическим кордом.

Поставщики пиролизных услуг

В настоящее время существуют предприятия, поставляющие оборудование для пиролиза. Цены за качественные установки составляют порядка 2-3 млн. рублей, однако их эффективность уступает аналогам в более высокой ценовой категории. Стоимость пиролизной установки может достигать 36 млн. рублей — в этом случае покупатель может рассчитывать на значительную мощность и высокое КПД.

В целом, пиролиз — экономически оправданный и безопасный метод утилизации шин, уже широко применяемый в производстве.

Пиролиз резины в домашних условиях — Металлы, оборудование, инструкции

Практически в каждой семье есть автомобиль, а во многих их несколько. На планете уже больше миллиарда автомобилей, и все они изнашивают и периодически меняют покрышки. Изношенные шины нужно куда-то девать — в маленьких странах с высокой плотностью населения попросту нет места для их складирования.

Оборудование для переработки шин

Существует несколько способов переработки использованных шин для повторного применения – от использования их в качестве сырья до получения из них топлива.

Состав материала покрышек

Шина состоит из многих материалов, различных по своим физическим и химическим свойствам.

- Сталь — из нее изготовлен корд и шипы.

- Углеводороды — искусственный каучук с сажевым наполнителем.

- Сера в составе вулканизирующих добавок.

- Синтетическая нить — из нее также делают корд.

- Хлорсодержащие углеводороды в составе клея.

Таких вредных веществ, как мышьяк и свинец, в современные шины не добавляют.

Автомобильная покрышка

Чтобы полностью переработать все эти разнообразные вещества и не нанести ущерба экологической обстановке, конструкторы и технологи разработали несколько технологических процессов и обслуживающие их установки.

Пиролиз покрышек

Самый просто процесс повторного применения — это использование отработанных покрышек в качестве топлива. Переработка шин путем сжигания их на открытом воздухе или в топках недопустимо, поскольку при открытом горении образуется много загрязняющих атмосферу и вредных для здоровья веществ.

Схема установки для пиролиза

Поэтому сжигание проводят в пиролизных установках в два этапа.

На первом этапе в условиях недостатка кислорода при высокой температуре (до 500 °С) проходит разложение материалов на пиролизный газ, жидкие углеводороды, сажу и твердые металлические остатки. При правильной настройке параметров процесса из одной тонны исходного сырья получается:

- 0,5 тонны жидких углеводородов, которые можно очистить вплоть до получения годного к употреблению бензина;

- 200 кг газа, используемого для нагревания пиролизной установки;

- 200 кг сажи (углерод);

- 100 кг стали.

В пиролизных газах содержится сера и закись кремния.

Установка для пиролиза шин

Сажа, получающаяся в результате процесса, к сожалению, сильно загрязнена соединениями хлора и серы, а также чрезвычайно ядовитыми диоксинами.

Использовать ее в качестве сырья для производства углерода невозможно. Очистка же от вредных примесей стоит слишком дорого.

Утилизация таких отходов возможна только при поддержке государственных экологических программ по переработке автомобильных шин и других опасных отходов.

Измельчение покрышек с целью получения резиновой крошки

Принцип переработки весьма прост. Шины измельчаются на специальном оборудовании для переработки покрышек в крошку в несколько этапов, получившийся продукт сортируется, и на выходе производственной линии получается три материала:

- металл в виде мелких обрезков проволоки;

- резиновая крошка;

- обрезки кордовой нити.

Процесс переработки шин в крошку

В этом случае химических изменений с материалами не происходит, и все вредные соединения остаются в связанном стабильном состоянии, а новых не образуется. Продукты переработки можно безопасно складировать и перевозить.

Если металлические отходы можно легко отделить от резиновой крошки, то с выделением из ее состава полимерной нити, близкой по химическим и физическим свойствам, возникают определенные технические трудности.

Поэтому начинающие предприниматели экологически ориентированного бизнеса работают, как правило, с чисто металлокордными шинами. Станок для переработки шин Основные проблемы, с которыми они сталкиваются:

- Выбор места для установки оборудования.

- Альтернатива между возведением нового здания или приспособлением существующего.

- Выбор, приобретение и монтаж станков для переработки шин.

- Оформление разрешительных документов на утилизацию автомобильных покрышек.

- Разработка устойчивых каналов поставок исходного сырья и продаж конечного продукта.

Простейший станок для переработки шин стоит не так дорого, но у него ограничены производительность и размеры обрабатываемого сырья. Применение других методов измельчения снимает эти ограничения, но поднимает стоимость линии.

Оборудование для переработки шин в крошку

Эта группа оборудования предназначена для измельчения сырья в крошку и разделения его на фракции с последующей отгрузкой на дальнейшую переработку.

Вибросито для сортировки

В состав типового комплекта оборудования для переработки шин входят:

- Группа измельчителей (шредер, ножницы с гидравлическим приводом, ленторез).

- Разделители отходов (магнитный и вихревой).

- Транспортеры для перемещения сырья.

- Вибросита для сортировки.

- Оборудование для упаковки и погрузки продукции.

- Пиролизная установка малой мощности для сжигания текстильных отходов.

Цена такой линии, продаваемой под ключ, начинается с 10-15 миллионов рублей. Однако не обязательно приобретать все оборудование одного бренда. Используя аналогичные по техническим характеристикам станки и устройства местного производств (или просто уже имеющиеся в наличии) можно существенно сэкономить.

Перед закупкой обязательно нужно посетить аналогичное действующее предприятие и узнать от них проблемы и узкие места при использовании того или иного оборудования.

Наиболее важным узлом производственной линии станут измельчители. Их четкая и бесперебойная работа во многом определяет производственный и финансовый успех предприятия.

Переработка покрышек начинается со шредера, разрезающего шины на фрагменты размером не больше 15-20 см. На него приходится максимальная нагрузка, разумно будет позаботиться о хорошем сервисном контракте и запасе запчастей.Шредер для нарезания шин

Если плановая производительность превышает тонну покрышек в час, лучше выбрать многовалковую установку, сделанную в Европе. Ее качественная работа облегчит функционирование оборудования, стоящего далее в технологической цепочке.

В качестве вторичных измельчителей применяют роторно-ножевые дробилки и кулачковые экструдеры. Экструдеры недороги при приобретении, но приводят к высоким эксплуатационным расходам на электроэнергию и замену выходящих из строя кулачков.

Транспортеры, сепараторы и вибросита несложны по конструкции и не имеют столь высоконагруженных и ответственных деталей. Многие местные производители выпускают такое оборудование по переработке шин по доступным ценам, сохраняя высокое качество продукции.

Линия по производству топлива

С точки зрения бизнеса, войти в чисто производителей топлива выгодно и престижно.

Энергетический потенциал одной тонны покрышек примерно равен потенциалу тонны каменного угля. Но на пути успешного использования отработанных шин в качестве стоит большая проблема: токсичность продуктов сгорания. В их составе содержится сернистый газ, диоксины и другие весьма ядовитые соединения.

Линия по переработке шин в топливо

Сжигание на открытом огне недопустимо, в случае пиролизной установки остается вопрос с переработкой ядовитых отходов. На установку придется монтировать дорогостоящие очистные сооружения.

С ними процесс может стать рентабельным при условии переработки не менее 110 тонн сырья в сутки. Капиталовложения же будут окупаться достаточно медленно.

Большинство таких установок строилось при государственной поддержке или с государственным участием.

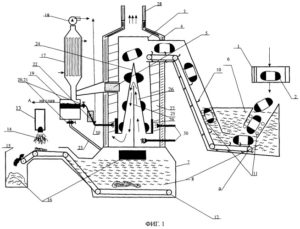

Существует и другой технологический процесс. На установках такого типа покрышки перерабатывают в топливо. Комплекс требует для монтажа около 20 м2, высота его составляет 10 м. Из бывших автошин извлекают металлические обода, измельчают в крошку и транспортером загружают в химический реактор.

В нем поддерживается рабочая температура в 460 °C. В таких условиях резина распадается на жидкие углеводороды, пиролизный газ, твердый сажевый осадок и металлические обрезки.

Этот газ используется для поддержания температуры в реакторе, его излишки в незначительном количестве после прохождения через систему очистки выбрасываются в атмосферу.

Жидкие фракции через дозировочную систему сливают в тару и отвозят на склад. Сажевые отходы (технический углерод) охлаждают, гасят и выделяют металл на магнитных сепараторах. Металл, углерод и отходы также упаковывают и отправляют на реализацию и утилизацию.

Технология пиролиза шин: продукты на выходе, установка своими руками

Современное общество не представляет своей жизни без автомобильной техники. С ростом числа машин пропорционально растет и количество изношенных покрышек в мире. Станки для переработки автошин в крошку не способны справиться с таким объемом резиновых отходов.

Работа печи

Метод работы промышленной пиролизной установки для переработки резиновых изделий и шин подразумевает несколько основных этапов производства:

- Подготовка материала для его дальнейшего разложения в реторте.

- Полученное сырье при пиролизе подается в устройство для охлаждения и частичной конденсации пиролизного газа.

- При прохождении через конденсирующий трубопровод происходит окончательное разделение на жидкую и газообразную составляющую.

- При осушении оставшегося газа его подают для дальнейшего сжигания в печи.

Большие перерабатывающие заводы используют в процессе разложения резины дополнительные катализаторные установки.

В нашей стране метод технологической переработки резины пока не используется широко, однако на рынке представляются достойные образцы установок отечественного производства.