Плазменная очистка металла

Лазер для удаления ржавчины и краски с металлов: выбор аппарата и сравнение

Длительный контакт с влагой или иной вредной окружающей средой на поверхности появляется железный слой окиси. Изделие начинает утрачивать свой первоначальный вид, продолжает усиленно ржаветь и теряет свои первоначальные функции.

Помочь может лазер для удаления ржавчины своими руками. Он является современным методом улучшения металлических изделий.

За счет этого стал весьма эффективной заменой традиционным способам удаления коррозии и становится все более популярным.

Что это такое

Лазерная чистка металлов от ржавчины возможна при наличии особого агрегата, способного сформировать мощный поток света. Принцип работы такого лазера состоит в способности чистого металла отражать излучение. Вещества, имеющие неоднородный состав, могут его забирать себе.

В итоге, ржавый слой, который состоит из смеси трех оксидов железа, гидроксидных пленок и различных загрязнений, запасает энергию, нагревается и отслаивается от поверхности. При высокой мощности лазера, налет плавится и испаряется с поверхности металлического изделия.

Все механизмы подверглись роботизации в области имеющихся операций, чтобы со стороны человека не было особых усилий. Лазеры для ржавчины своими руками отличаются по мощности, виду конструкции, габаритам, часть из них имеют управление дистанционного вида.Обработка крупных изделий требует от подобных лазеров длинных кабелей от 50 метров. По величине мощности лазеры делятся на следующие разновидности:

- С маленькими площадями работают лазерами мощностью от 12 до 20 ватт на долгоиграющих аккумуляторах.

- Для среднеразмерных установок нужны лазеры от 100 до 400 ватт. Таковыми выступают системы стандартного размера.

- В крупных изделиях из металла нужны лазеры для уборки ржавчины мощностью до 1000 ватт. Таковыми считаются устройства на треноге и переноске.

Обратите внимание! Такие инструменты могут действовать с ржавчиной без замены рабочих частей в течение 10 тысяч часов. Далее, потребуется замена детали для полноценной работы и дальнейшей эксплуатации. Лазерные установки не особо опасны для человека, так как они имеют специальную защиту от перехода луча за пределы установленных размеров аппарата.

Известные модели лазеров

Наиболее популярными в сфере специализированного оборудования для удаления ржавчины с металла и других поверхностей являются аппараты от Clean Laser. Они производятся в Германии. Изготавливается широкая линейка лазерного оборудования.

Самый востребованный вариант представляет собой ранцевый лазер, который состоит из небольших модулей, соединенных специальным кабелем из оптоволокна:

- Непосредственно ранец, обладающий источником питания.

- Головка лазерного аппарата для работы.

- Прибор, у которого имеется система видеонаблюдения.

Когда включается установка, начинается сканирование поверхности для выявления глубины слоя ржавчины. Только потом на указанную область направляется полноценный лазерный поток.

Частички ржавчины, которые отделены от металла, переносятся в специальную емкость. Процесс заканчивается после того, как поверхность полностью будет освобождена. А направленный на нее лучевой поток будет уходить в противоположную сторону.

Малые аппараты на аккумуляторах популярны в археологии и других древних науках. Ведь они помогают снять загрязнения с любых находок, даже очень древних. Агрегаты мощностью от 100 до 400 ватт похожи на компрессоры, применяются в небольших помещениях. А габаритные аппараты применяют для мощных объектов, их стоимость достигает сотни тысяч долларов.

Альтернативой европейским лазерам являются азиатские модели. Обычно их стоимость ниже, а характеристики схожи. Одним из них является LY CL 100. Он используется для очистки от ржавчины различных металлов. Мощность составляет 100 ватт, способен работать 50 тысяч часов без смены главных деталей. Среди остальных характеристик агрегата выделяются:

- Повторы идут с частотой от 2 до 25 килогерц.

- Темп работы достигает 7000 миллиметров в секунду.

- Перемещение в линейном отношении осуществляется со скоростью 70 метров в минуту.

- Эффективное действие имеет длину 1064 нанометра.

- Масса установки составляет около 70 килограммов.

Такие устройства хорошо подойдут для того, чтобы очистить от ржавых следов автомобильные кузова, удалить краску или зачистить отдельные участки, которые этого потребуют. Использование лазера здесь будет наиболее безопасным и эффективным методом по уборки ржавчины с деталей и продлевает срок эксплуатации.

Особенности использования

Лазерное удаление ржавчины

Для работы с лазерным оборудованием необходимо учесть большое количество нюансов. Следует знать, что возможно как микро-, так и макроприменение, а также объемное использование, которое используется на предприятиях с производством больших партий оборудования.

В случае микроприменения лазеры действуют как инструменты зачистки проводов при припаивании или приварке электронных соединений в виде клемм или проводов.

Поскольку невозможно другими способами очистить небольшие провода от старой изоляции без риска повредить.

Лазер способен убрать слой толщиной 1 микрометр или напыленное покрытие из серебра без касаний к медной части. Также его применяют в таких операциях:

- Тонкие надрезы или разрезы.

- Проделать отверстия в проводах при необходимости.

- Насечки на небольших платах.

Что касается макроприменения, то лазеры оправданы при обработке дорогих изделий в виде монет, слитков, прочих важных предметов. Также технология применяется при производстве изделий из резины. Световой поток хорошо убирает налет с форм после большого количества заливок. Химическая чистка займет немало времени, при этом есть риск повредить поверхность.

Обратите внимание! Благодаря лазеру подобные последствия удаляются и сводятся к минимуму временные затраты на удаление коррозии. Лазерная обработка занимает 60 минут против 8 часов химическим методом. Кроме того, изделие не потребует демонтажа при работе, что гораздо удобнее по техническим причинам и исключит проблемы при еще одной сборке.

Крупный лазер против ржавчины долгое время применяются в сфере производства деталей для авиационной промышленности, космических и других летательных аппаратов.

С 90-х годов большинство военных и гражданских самолетов чистят от краски и налета лазером, так как этого требует техническое обслуживание летательных аппаратов.Также мощные лазеры требуются для очищения ржавчины на железнодорожных вагонах, зданиях, корпусах кораблей и мостах.

Ремонт лазеров

Ремонт лазерного оборудования возможен исключительно на профессиональном уровне и при наличии уникального опыта. Даже наиболее качественная техника периодически требует ремонта. Чаще всего в сервисные центры обращаются по таким причинам:

- Прибор не получается включить.

- Не отзывается при изменениях параметров.

- Цифровой монитор не действует.

- Корпус усиленно нагревается.

- Нет активации лазера внешним источником звука.

- Причиной плохой работы стало механическое повреждение.

Обратите внимание! В Москве имеется много качественных сервисных центров, которые специализируются на ремонте лазерного оборудования любого уровня сложности. Они могут произвести оперативную диагностику прибора, составить смету на ремонт и выявить наиболее вероятные повреждения.

В наличии у них всегда можно найти подходящие запчасти, осуществляют доставку светового оборудования как для ремонта, так и возвращения к работе. Кроме того, квалифицированные работники проведут все необходимые консультации, а также посоветовать примерный план действий.

Длительное функционирование лазера зависит от того, насколько правильно подобраны настройки и как часто проводится профилактика. Важно смазывать подвижные части, заменять лампочки и другие элементы. Доверять ремонтные работы следует профессионалам с соответствующим опытом работы. Иначе, попытка экономии приведет к преждевременному выходу лазера из строя.

Лазерное оборудование требует внимательности и осторожности, в том числе нельзя касаться к нему ладонью, волосами и другими частями тела без защиты. Установка для лазерной очистки поверхности имеет много вариаций в зависимости от размеров, мощности, предназначения и других характеристик.

Также важно учитывать, для каких именно целей планируется использовать лазер. Он способен удалять ржавчину как с небольших, так и крупных по площади поверхностей.

Именно лазерный способ удаления ржавчины считается самым эффективным, в том числе по временным затратам. Хороший лазер для удаления ржавчины будет прилично стоить, цена зависит от производителя.

Правильный выбор устройства обеспечит эффективное удаление ржавчины с различных поверхностей и долгий период эксплуатации во всех условиях.

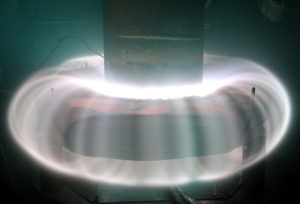

Плазменная очистка металла

В основе технологии плазменно-дуговой очистки лежит термическая возгонка, газификация и диссоциация органических веществ и оксидов с последующей рекомбинацией составляющих их ионов и возбужденных атомов в простые нетоксичные газообразные соединения типа CO2 и H2O. В качестве плазмообразующих рабочих тел плазменного модуля используются воздух, инертные и восстановительные газы, а также органические жидкости.

Возможности технологии плазменной модификации

- Замена любых механических и химических способов очистки поверхностей, применяемых сегодня в промышленности, которые не отвечают современным требованиям к качеству конечного продукта, эффективности использования оборудования и экологичности процесса.

- Во многих случаях технология позволяет модифицировать и активировать поверхность, придав ей свойства, благодаря которым существенно улучшаются технико –экономические показатели дальнейших производственных операций и / или потребительские свойства готовой продукции.

- Экономически эффективное нанесение на металлические поверхности покрытия из различных металлов в соответствии с требованиями потребителей.

Применение технологии плазменной модификации

- Трубы (трубопрокатные заводы, ремонт в трассовых условиях нефте- и газопроводов, а также трудопроводов в системе ЖКХ). Предварительная очистка штрипса от окалины и ржавчины, очистка кромки штрипса под сварку с резким повышением качества сварного шва.

- Горячекатаные металлические полосы, листы и катанка из черных и любых цветных металлов и сплавов. Разработаны технологии очистки со сквозной протяжкой или намоткой внутри установки на катушки.

- Проволочное производство. Значительно улучшаются качественные характеристики проволоки.

- Фольга и тонкие ленты. Технология позволяет не только качественно подготавливать поверхность перед плакировкой, но и наносить ионно-плазменным способом покрытия, например нитрид и карбид титана.

Преимущества технологии плазменной очистки

1. Многофункциональность:

- использование для любых металлов и сплавов;

- использование для изделий практически любых габаритов как по ширине, так и по толщине;

- использование как в помещении, так и на открытом воздухе вне зависимости от сезона и уровня температуры окружающей среды;

- возможность одновременно провести термообработку изделия и обезгаживание поверхностного слоя;

- процесс очистки может быть совмещен с нанесением защитных и технологических покрытий.

2. Экономичность:

- не требуются расходные материалы;

- установки малогабаритны, не занимают много площади;

- оборудование монтируется без фундамента.

3. Высокое качество очистки:

- отсутствует внедрение посторонних материалов и химических соединений в основной очищаемый материал;

- в процессе очистки выявляются поверхностные дефекты изделия;

- поверхность приобретает высокую адгезионную способность, что особенно важно для последующего нанесения покрытий, волочения и прокатки;

- устраняется межкристаллическая коррозия материала;

- коррозионная стойкость сохраняется в течение длительного времени (при хранении в складских условиях);

- очистка на атомарном уровне (очистка производится ионной составляющей плазмы) способствует улучшению потребительских свойств металлических изделий.

4. Экологичность:

- отходами плазменно-дуговой очистки являются безвредные газообразные соединения (углекислый газ и молекулы воды).

Лазерная полировка металла: описание процесса, область применения

Традиционные способы полировки металлов требуют временных затрат и определенных физических усилий. Немецкие ученые совершили прорыв в технологии шлифовки металлов до зеркального блеска, они придумали технологию полировки металла лазером.

Описание процесса

Автоматизация процесса шлифовки металлических форм до зеркального блеска путем воздействия на них лазерного луча — процесс новый и интересный. Интерес представляет тот факт, что при такой технологии не используются полироли. Основным и единственным устройством, которое используется для процесса, является лазерная установка.

Импульсы света, которые подаются лазерным устройством, поглощаются верхним слоем обрабатываемой поверхности. Под действием энергии образуется плазма, которая разжимается и создает ударную волну.

Она, в свою очередь, расщепляет и убирает тонкие частицы вещества, которое подлежит удалению, его подхватывает система всасывания.

Световой импульс очень короткий и не может повредить обрабатываемую поверхность.

Лазерная полировка металла может проходить в несколько этапов. Каждая «вспышка» лазера удаляет лишь небольшой слой загрязнения.

Поэтому если слой толстый, то на полное и качественное очищение нужно будет несколько импульсов. В этом процессе есть один очень важный момент – самоограничение очистки.Мощность и интенсивность луча резко сократятся, когда он достигнет определенной глубины металла, которая уже не требует полировки.

Лазер имеет регулируемую мощность, что позволяет контролировать процесс и вносить в него необходимые коррективы. Большой плюс в работе лазерной установки и то, что кроме шлифования и полирования поверхностей он может «сверлить» в них отверстия нужного диаметра.

Лазер может проникать в металл на глубину от 50-ти до 100-та миллимикрон. Он может обеспечить равномерное растекание жидкого металла на этой глубине.

А дальше следует процесс, очень схожий с обычной полировкой, только с использованием лазера повышенной точности. И если первый слой снимается лазером на глубину около 50-100 миллимикрон, то дальше глубина обработки идет в сторону уменьшения.

Плазменная очистка для микроэлектроники

Плазма содержит положительные ионы, электроны, атомы или молекулы нейтрального газа, УФ-излучение, а также возбужденные газовые атомы и молекулы, которые могут переносить большое количество внутренней энергии. Выбирая газовую смесь, мощность, давление и т. д.

, мы можем совершенно точно настроить или определить влияние плазмы на поверхность. Плазменную обработку проводят в вакуумной камере (имеются модели, где обработка поверхности производится на воздухе). Газ подается при низком давлении перед подачей энергии в виде электрической мощности.

Эти типы плазмы фактически находятся при низкой температуре, это означает, что можно легко обрабатывать термочувствительные материалы.

Плазменная очистка

Выбирая правильные параметры обработки, мы можем делать плазменную очистку, плазменную активацию поверхности, плазменное осаждение и плазменное травление.

Плазменная очистка кислородной плазмой устраняет природные и технические масла и жир в наномасштабе и уменьшает загрязнение до 6 раз по сравнению с традиционными мокрыми методами очистки.

Плазменная очистка создает поверхность, готовую для процессов склеивания или дальнейшей обработки, без каких-либо вредных отходов.

Ультрафиолетовый свет, генерируемый в плазме, очень эффективен в разрушении органических связей поверхностных загрязнителей. Это помогает в разложении связей масел и смазки.Второе очищающее действие осуществляется высокоэнергитичными формами кислорода.

Эти формы реагируют с органическими загрязнителями, образуя главным образом воду и углекислый газ, которые непрерывно откачиваются из камеры.

Сравнение плазменной и жидкостной очистки

| Процессы точно контролируются мощностью, давлением, типом газа, временем обработки и т. д. | Процессы очень чувствительны к времени обработки и химическим концентрациям |

| Нет остатков органики | Надежность зависит от удовлетворительной нейтрализации остатков, удаление которых может потребовать дополнительных этапов обработки |

| «Отходы» безвредны и всегда выделяются в газообразной форме, которые могут выбрасываться непосредственно в атмосферу | Высокий объем жидких отходов, что требует дорогостоящей переработки и подлежит жесткому контролю |

| Большинство используемых газов не токсичны | Большинство используемых растворителей и кислот чрезвычайно опасны. |

Плазменная очистка в процессе производства печатных плат

Плазменная очистка — проверенный, эффективный, экономичный и экологически безопасный метод точной подготовки поверхности, отвечающий потребностям производства печатных плат (PCB) и сборки электронных компонентов. Это хорошо зарекомендовавший себя метод удаления остатков после лазерной пробивки отверстий.

Производитель печатных плат может легко и эффективно внедрять наши удобные и экономически эффективные процессы очистки. Машины для плазменной очистки Henniker имеют несколько загрузочных стеллажей, которые обеспечивают отличную однородность по всей печатной плате, между печатными платами и от процесса к процессу.

- Плазменная очистка для производства печатных плат

- Плазменная очистка печатных плат до склеивания

- Плазменная активация печатных плат до заливки (герметика) и инкапсуляции

- Травление эпоксидных, гибких и тефлоновых печатных плат

- Деокисление золотых контактов.

Плазменная очистка перед разваркой проводов

Плазменная очистка перед разваркой проводов эффективно удаляет органические загрязнения и тонкие оксидные слои при высокой пропускной способности, быстро, эффективно и воспроизводимо, значительно повышая выход и снижая количество неисправностей.

Во многих областях применения электроники существует жесткое требование для ультрачистых контактных площадок перед склеиванием проводов. Это особенно справедливо, например, при изготовлении полупроводников и космических спутников.

Засорение контактных площадок проводов приводит к плохой прочности при растяжении и однородности прочности.

Плазменная очистка может быть применена в виде решения, например, перед инкапсуляцией, или как этап пакетной обработки с индивидуальными механизмами загрузочной рамки.

Плазменная очистка для разварки проводов

- Пользовательские схемы загрузки рамок с образцами

- Плазменная очистка с использованием отдельных газов и смесей газов

- Повышенная прочность сцепления

- Широкий выбор размеров камер плазменной очистки

Плазменные системы Henniker

В ассортименте Henniker имеются плазменные системы с различными вариантами, например, с одним или несколькими впускными отверстиями для газа, несколькими загрузочными лотками и вращающимися барабанными камерами, что делает их универсальными для многих требований.

Наши специалисты имеют многолетний опыт работы с различными приложениями и системными опциями, а также помогут вам сконфигурировать систему для ваших конкретных потребностей.

Если вы ищете надежную, проверенную плазменную систему, наш ассортимент должен стать отличной отправной точкой.

Системы плазменной очистки для микроскопии

Удаление ржавчины лазером с металла: технология, оборудование — Токарь

При долгом контакте стали с влагой или воздухом на поверхности формируется слой окиси железа. Изделие при этом теряет внешнюю привлекательность, но это не единственное неприятное последствие.

В будущем металл начнет ускоренно ржаветь, в результате чего предмет может утратить основные функции.

Лазер для удаления ржавчины – современный метод очистки металлических поверхностей, ставший более эффективной альтернативой химическим способам остановки коррозии.

Технология лазерной очистки

Для того, чтобы провести лазерную зачистку металла от ржавчины, нужен специальный аппарат, фокусирующий мощный световой поток.

Принцип работы устройства заключается в способности чистого металла отражать лазерное излучение, когда вещества с более сложным составом его поглощают.

В результате слой ржавчины, который включает смесь трех оксидов железа, пленок гидроксидов и разных загрязнений, начинает накапливать энергию, нагреваться и слущиваться с основания. Если мощность лазерного оборудования высока, то налет плавится и испаряется.

Лазерная абляция

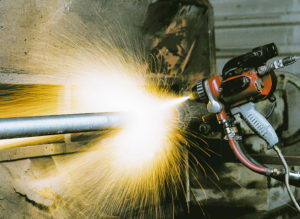

Чаще всего лазерная очистка металла от ржавчины производится при помощи абляции – импульсного излучения, вызывающего испарение оксидной пленки.

Последняя «приподнимается» над поверхностью в форме плазменного облачка, затем рассасывается.

Абляция происходит на границе двух фаз: газообразной и конденсированной – и начинается благодаря резкому перепаду температур (оборудование способно разогреть основание до +16500 градусов).

Порядок работы прибора таков:

- Сканирование (диагностика). Лазер определяет глубину обработки при помощи кратковременного импульса, издаваемого рабочей головкой.

- Основной этап. В автоматическом режиме выбирается мощность, осуществляется полное снятие ржавчины.

Десорбция

Под десорбцией понимают условно более мягкое воздействие на ржавчину фотонным пучком, которое вызывает отделение поверхностного слоя в форме чешуек.

Для таких установок характерна малая мощность, приводящая к нагреву без фазовых превращений.

Обычно для достижения нужного эффекта при толщине оксидной пленки 50-75 микрон плотность тепловой энергии не должна быть меньше 106 Вт/кв. см, диаметр ионно-фотонного пучка – до 100 микрон.

Кроме нагрева, ускоряет достижение результата наличие ударной силы испускаемого светового пучка. Лазерную десорбцию благодаря щадящему влиянию на металлы можно применять на изделиях с:

- декоративной отделкой;

- рифлением;

- различными пазами, отверстиями;

- сложными деталями.

Оборудование для лазерной очистки

Все механизмы для лазерной чистки металла максимально автоматизированы, при этом усилия со стороны человека сокращены до минимума.

Лазерные станки различаются по мощности, типу конструкции, размерам, некоторые из них оборудованы камерой с дистанционным управлением, которая подсоединена к компьютеру.

Для обработки крупных агрегатов лазерные установки оснащаются длинными кабелями (от 50 метров).

По мощности устройства могут быть такими:

- для небольших площадей – 12-20 Вт (лазер малого размера на аккумуляторах);

- для средних площадей – 100-400 Вт (портативные системы компактного размера);

- мощные установки – до 1000 Вт (переносные и стационарные устройства).

Как правило, подобные инструменты могут работать против ржавчины или для иных целей без замены рабочей головки в течение 100000 часов. После деталь нужно заменить, чтобы и дальше эксплуатировать устройство. Для человека лазерные установки безопасны, они оборудованы специальной защитой от выхода луча за габариты заготовки.

Преимущества способа

В качестве удалителя ржавчины лазер применяется повсеместно, как на крупных промышленных предприятиях, так и в небольших автосервисах.

С помощью небольших маломощных аккумуляторных агрегатов вполне можно провести очищение металла от элементов коррозии своими руками в обычном гараже.

Прочие преимущества лазерного метода по сравнению с использованием очистителей, преобразователей и механического способа чистки таковы:

- отсутствие вредных выделений, безопасность;

- отсутствие контакта человека с обрабатываемой поверхностью;

- высочайшее качество и точность чистки;

- бесшумность даже самых мощных установок;

- большая скорость обработки поверхностей;

- легкость настройки и регулировки аппарата;

- автоматическое отключение лазерного излучателя после завершения процесса;

- возможность работать со многими металлами и сплавами;

- отсутствие необходимости в расходных материалах;

- отсутствие опасности повреждения материала, равномерность снятого слоя.

Сфера использования

Лазер имеет широкую область применения, при этом в ней различают микро-, макрозоны и крупномасштабную эксплуатацию. Затраты на проведение обработок тоже будут разными, ведь они зависят от того, сколько стоит сама установка, от ее мощности, объема работ и их сложности.

Микроприменение

Данная сфера использования подразумевает проведение зачистки проводов при припарке, приваривании различных электронных соединений – клемм, разъемов.

Иным способом, кроме лазерного, практически невозможно сделать очищение мелких плоских проводов от старой изоляции без их повреждения.

Световой луч уберет слой изоляции толщиной меньше 1 мкм или напыленное серебряное покрытие, при этом не касаясь медной составляющей. Кроме того, в сфере электроники лазер применяется для выполнения:

- тонких надрезов;

- отверстий в проводах;

- насечек на платах.

При необходимости с помощью лазерных установок можно убрать полиамидное покрытие с тормозных или охладительных систем, что требуется при зачистке концов соединяемых трубок. Лазерная методика позволит произвести эту сложную операцию без повреждения алюминиевой сердцевины.

Макроприменение

Лазерная очистка металла – недешевый метод, но он полностью оправдан при необходимости в обработке дорогостоящих изделий: украшений, монет, слитков, ценных предметов.

Эта технология находит применение и в сфере производства на заводах резинотехнических изделий: световой луч эффективно убирает налет с форм для покрышек после сотен заливок.

Если чистить пресс-формы химическим методом, процесс займет много времени, а поверхность дорогостоящего изделия может быть повреждена.

Лазер предотвращает подобные последствия и минимизирует временные затраты на удаление элементов коррозии. Время лазерной обработки формы не превышает 60 минут по сравнению с 8 часами, которые требует химический метод. Также изделие не нужно будет демонтировать перед работой, что намного удобнее технически и исключает проблемы при повторной сборке.

Крупномасштабное использование

Лазерное очищение от ржавчины практикуется в сфере производства комплектующих для самолетов, космических аппаратов и т .д.

Еще с 90-х годов многие военные и пассажирские самолеты чистят от краски, налета в рамках техобслуживания при помощи лазера.

Такими установками пользуются для снятия старых свинцовых красок с корпусов кораблей, мостов, иных крупногабаритных сооружений, железнодорожных вагонов, зданий.

Какие модели лазеров выпускаются?

Самыми популярными на рынке считаются аппараты компании Clean Laser (Германия), которая выпускает большую линейку лазерного оборудования. Наиболее востребованным считается компактный «рюкзачный» лазер, состоящий из 3-х отдельных модулей, которые соединены оптоволоконным кабелем:

- ранца с источником питания;

- лазерной головки;

- прибора видеонаблюдения.

При включении установки происходит сканирование поверхности, выявляется глубина ржавчины, и только затем на область загрязнения направляется лазерный поток полной мощности.

Остатки разрушенных элементов ржавчины, которые отсоединились от металла, уносятся в особую емкость.

Процесс завершается в автоматическом режиме, когда поверхность изделия станет полностью свободной, и направляемый на нее поток света будет отражаться.

Небольшие аккумуляторные аппараты малой мощности очень популярны у археологов, любителей антиквариата, поскольку позволяют снять налет загрязнения даже с деликатных, ценных предметов.Агрегаты средних размеров мощностью до 400 Вт на вид напоминают компрессоры и обычно используются в автомастерских, на небольших производствах.

Габаритные, мощные установки имеют крупномасштабное значение и стоят сотни тысяч долларов.

Китайские лазеры

Изделия китайского производства тоже пользуются спросом на рынке, ведь их цена обычно дешевле, чем у европейских установок. Например, аппарат LY CL 100 применяется для очищения металлических изделий от ржавчины, имеет мощность 100 Вт, эксплуатируется без смены головки в течение 50000 часов. Вот прочие характеристики прибора:

- частота повторов – 1,2-25 КГц;

- скорость работы – 7000 мм/сек;

- линейная скорость – 70 м/мин;

- длина волны – 1064 Нм;

- вес установки – 70 кг.

Подобные мобильные устройства могут использоваться для очищения кузова авто, удаления краски или зачистки проржавевших участков. Применение лазера считается эффективным и безопасным способом обновления деталей, помогает продлить срок их жизни и серьезно сэкономить на покупке новых.

Лазер для удаления ржавчины и краски с металлов: выбор аппарата и сравнение

Длительный контакт с влагой или иной вредной окружающей средой на поверхности появляется железный слой окиси. Изделие начинает утрачивать свой первоначальный вид, продолжает усиленно ржаветь и теряет свои первоначальные функции.

Помочь может лазер для удаления ржавчины своими руками. Он является современным методом улучшения металлических изделий. За счет этого стал весьма эффективной заменой традиционным способам удаления коррозии и становится все более популярным.

Плазменная очистка поверхностей плазмой атмосферного давления

Сверхтонкой очисткой поверхностей с помощью холодной атмосферной плазмы называется процесс удаления органических и биологических загрязнений, а также прочно приставших частиц пыли. Этот процесс чрезвычайно эффективен, и в то же время бережен к обрабатываемой поверхности.

При более высокой интенсивности, плазменная обработка может также удалить слабый внешний слой поверхности пластика и создать перекрестные химические связи между его полимерными молекулами, тем самым увеличивая прочность поверхности.

Также плазменная обработка улучшает смачиваемость поверхности, что увеличивает прочность последующих клеевых соединений, покраски и лакировки. Плазменная функционализация поверхности проводится при атмосферном давлении с использованием в качестве рабочих газов воздуха или типичных индустриальных газов, таких как азот, формирующий газ или кислород.

При этом не используются ни вакуумная техника, ни мокрая химия. Это сокращает расходы, улучшает безопасность и экологическую чистоту. Высокие скорости обработки содействуют внедрению во многие промышленные процессы.

Типичные поверхностные загрязнения

Выглядящие чисто поверхности обычно покрыты многими невидимыми слоями загрязнений. Эти загрязнения формируются естественным путем при контакте с воздухом. Они включают в себя слои оксидов, воды, органических соединений и пыли.

Более того, технологические процессы покрывают поверхности слоями масел, разделительных агентов, мономеров и полимерных молекул малой длины. Загрязнители значительно ухудшают качество технологических покрытий, таких как лак, краска, клей, создавая слабый, легко отделяющийся промежуточный слой.

Более того, они часто уменьшают смачиваемость поверхности, что приводит ее неэффективному покрытию этими материалами и низкой прочности покрытия.

Холодная атмосферная плазма

Плазмой называется частично ионизированный газ. Электрические разряды, такие как дуговой, диэлектрический барьерный, коронный, а также прямой пьезоэлектрический разряд ионизируют газы при атмосферном давлении создавая плазму.

Заряженные частицы – электроны и ионы – ускоряются в потенциале разряда до высоких энергий. Очень малая часть молекул газа ионизируется такими разрядами; большинство молекул остаются нейтральными и холодными. В частности, в случае прямого пьезоэлектрического разряда, температура газа не превышает 50 C.

А в случае наиболее горячих дуговых разрядов, температура самой дуги может достигнуть 6.000 – 12.000 C. Но после того как газ покинет область дуги, он быстро остывает до 250—450 C. При высоких скоростях обработки такие температуры не перегревают и не повреждают поверхности.

В то время как плазма остается холодной, высокоэнергичные электроны и ионы многократно сталкиваются с молекулами газа, производя короткоживущие атомы и химические соединения, такие как атомы H, N и O, радикалы OH, ON, озон, азотная и азотистая кислота, а также различные другие молекулы, находящиеся в метастабильных состояниях. Все эти короткоживущие соединения делают плазму химически очень активной.

Механизмы плазменной очистки

При контакте с обрабатываемой поверхностью, химически активная холодная плазма вызывает большое количество физических и химических процессов. Главными реактивами этих процессов являются высокоактивные короткоживущие химические соединения, произведенные плазмой в больших количествах.

Помимо этого, при прямом контакте электрического разряда с поверхностью, она также облучается ультрафиолетовым излучением и атакуется энергичными ионами и электронами.

Несмотря на то что количество заряженных частиц несоизмеримо мало по сравнению с количеством частиц нейтральных, благодаря своей реактивной природе и высокой энергии, они значительно увеличивают эффективность плазменной очистки. Следующие процессы вносят вклад в ультратонкую очистку поверхности:

- Плазма разрывает химические связи тяжелых органических молекул, загрязняющих поверхность. Тяжелые молекулы дробятся на более легкие молекулы, которые улетучиваются с поверхности.

- Произведенные плазмой активные химические соединения окисляют органические молекулы формируя углекислый газ и водяной пар.

- Эти процессы также уничтожают биологические загрязнения и стерилизуют поверхность.

- При более высокой интенсивности обработки, плазма снимает слой поверхности толщиной порядка нанометра, который состоит из полимерных молекул малой длины.

- В обнаженно слое плазма создает перекрестные химические связи между длинных полимерных молекул. Тем самым поверхностный слой значительно укрепляется.

- Дуговой плазменный разряд, зажженный в атмосфере формирующего газа, состоящего из 5 % водорода и 95 % азота, создает большое количество водородо-содержащих реактивных соединений. При обработке металла, эти соединения восстанавливают оксиды, обнажая поверхность металла.

- Дуговой разряд, горящий непосредственно на поверхности субстрата, используемого в качестве катода, разъедает эту поверхность, создавая неровности размером порядка микрометра. Впоследствии эти микроструктуры заполняются клеем, лаком или краской, что улучшает их механическое сцепление с поверхностью.

- Реагируя с полимерными молекулами, химически-активные соединения плазмы осаждают полярные OH и ON группы на очищенную поверхность. В результате поверхность становится легко смачиваемой. Клеи, лаки и краски будут ее эффективно покрывать и заполнять микроструктуры благодаря капиллярному эффекту.

Преимущества плазменной очистки

Поскольку плазма разрушает органические загрязняющие вещества превращая их в пары газов, такая очистка не оставляет осадков и создает поверхность высокой чистоты. Также важно то что обработка осуществляется при атмосферном давлении. Ее преимущества по сравнению со стандартной химической обработкой или вакуумной плазменной обработкой включают:

- Высокотонкая очистка поверхности, не оставляющая осадков

- Бережная, неповреждающая обработка

- Отсутствие мокрой химии

- Использование в качестве рабочего газа воздуха или дешевых индустриальных газов

- Экологическая чистота процесса

- Отсутствие вакуумного оборудования

- Высокие скорости обработки

- Легкая интеграция в существующие производственные линии

- Улучшение смачиваемости и последующей адгезии красок, лаков и клеев

Продукты для плазменной обработки фирмы Relyon Plasma GmbH

Для широкого спектра применений в промышленности, медицине и лабораторной работе, фирма Relyon Plasma GmbH разработала серию продуктов для плазменной обработки поверхностей:

- Plasmabrush® PB3 является универсальным плазменным генератором на основе нашей технологии Пульсирующего Атмосферного Разряда (PAA. С его мощностью 1 кВатт, особенно компактными размерами и стабильным функционированием, этот генератор хорошо подходит для интеграции в производственные линии.

- Plasmacell P300 это полное решение для плазменной обработки включающее все компоненты необходимые для эффективной и безопасной плазменной обработки и отвечающие промышленным стандартам и положениям. Plasmacell P300 включает вытяжной шкаф с отсеком для электроники, генератор Plasmabrush PB3, установленный на программируемой высокоскоростной трехмерной позиционирующей системе, внешний дисплей, компрессор для воздуха и систему вытяжки газов и их фильтрации. Эта система не требует дополнительной интеграции и позволяет без задержки приступить к использованию плазменных технологий.

- Plasmatool является ручным инструментом для плазменной обработки, оптимизированным для эффективного и безопасного использования. Вместе с портативным блоком питания, включающим компрессор и сигнальную электронику, он позволяет обрабатывать большие структуры, труднодоступные области и использовать плазменную обработку везде где ее автоматизация невозможна.

- Piezobrush® PZ2 является особенно компактным ручным генератором плазмы разработанным на основе нашей технологии Непосредственного Пьезоэлектрического Разряда (PDD). Он предназначен для ручной плазменной обработки в лабораториях. Он создает коронные или диэлектрические барьерные разряды которые применяются для высокотонкой плазменной очистки и химической функционализации поверхностей небольших компонентов.