Подъемный столик для сверлильного станка своими руками

Подъемный столик для сверлильного станка своими руками

Большое значение при эксплуатации сверлильного оборудования имеют дополнительные приспособления, делающие работу оператора более удобной и эффективной. Так, координатный стол, используемый для оснащения сверлильного станка, значительно повышает производительность устройства и точность выполняемой обработки. Это приспособление можно приобрести в готовом виде или сделать своими руками.

Радиально-сверлильный станок TDR-20 с координатным столом

Назначение и виды

По сути, координатный стол – это подвижная металлическая платформа, на поверхности которой крепится обрабатываемая на станке заготовка. Возможны различные способы такой фиксации:

- при помощи механических приспособлений;

- посредством вакуума;

- за счет собственного веса массивных деталей.

Механический двухкоординатный стол, закрепленный в штатных пазах рабочей поверхности сверлильного станка

В зависимости от своих функциональных возможностей координатные столы для сверлильных станков могут обладать двумя или тремя степенями свободы.

Так, отдельные модели могут перемещаться только в горизонтальной плоскости (оси X и Y), а более технологичные – совершать еще и вертикальные перемещения (ось Z).

Столы первого типа используются при обработке плоских деталей, а устройствами с возможностью вертикального перемещения оснащают сверлильные станки, на которых выполняется обработка деталей со сложной конфигурацией.На крупных промышленных предприятиях, где производится обработка крупногабаритных деталей, часто используются длинные координатные площадки, на которые благодаря наличию в их конструкции специального установочного каркаса может устанавливаться как обрабатываемая деталь, так и сверлильный оборудование. Большая же часть моделей монтируется на самом станке или на поверхности рабочего верстака.

За передвижение координатного стола могут отвечать различные виды приводов:

- механический;

- электрический;

- оснащенный системой ЧПУ.

Координатный стол с электроприводами

Характеристики снования

Столы координатного типа, которыми оснащают сверлильные станки, могут изготавливаться с основаниями, выполненными из различных материалов:

- чугуна;

- стали;

- легких сплавов на основе алюминия.

Столы с основанием из алюминиевой конструкции не рассчитаны на большие нагрузки, поэтому они используются для оснащения сверлильных станков, на которых обрабатываются детали из мягких материалов (дерево, пластик). Достоинствами приспособлений, рама которых выполнена из алюминиевого профиля, являются:

- небольшой вес;

- простота монтажа;

- доступная стоимость.

Стол координатный PROXXON-MICROMOT из высокопрочного алюминиевого сплава для настольного сверлильного станка

Такой стол благодаря простоте его конструкции и доступности материалов изготовления несложно сделать своими руками. Если же нет желания использовать в работе на станке самодельное устройство, можно приобрести готовый комплект для его сборки, которые производят многие компании.

Промышленные координатные столы для сверлильных станков, эксплуатируемые наиболее интенсивно и испытывающие при работе значительные нагрузки, производятся с основаниями из литого чугуна.

Чугунный крестовой стол для промышленного сверлильного станка

Как серийные, так и самодельные столы координатного типа могут быть изготовлены на базе стальных сварных рам, которые демонстрируют высокую надежность.

При изготовлении такой рамы своими руками следует иметь в виду, что сварные соединения плохо переносят вибрационные нагрузки, поэтому в готовой конструкции необходимо по максимуму избавиться от внутренних напряжений.

Это достигается с помощью соответствующей термообработки (отпуск).

Координатные столы в зависимости от их назначения могут быть выполнены по двум конструктивным схемам:

Столами, сделанными по первой схеме, оснащаются универсальные сверлильные станки, на которых обрабатываются детали сложной конфигурации. Конструктивные особенности таких устройств позволяют получить доступ к обрабатываемой заготовке с трех сторон. Столами портального типа оснащаются станки, на которых выполняется сверление отверстий в листовых заготовках.

Портальный 3-х координатный стол с ЧПУ

Направляющие

Направляющие, по которым перемещается координатный стол, являются важным элементом его конструкции, так как от их качества и конструктивных особенностей зависит не только плавность перемещения детали, но и точность ее обработки. Как в серийных моделях, так и в самодельных координатных столах направляющие могут быть рельсового или цилиндрического типа.

Плавность и точность перемещения по направляющим обеспечивают надстроенная каретка и подшипниковые узлы. В тех случаях, когда от координатного стола требуется повышенная точность передвижения, в его направляющих используют подшипники скольжения, так как подшипники качения создают значительный люфт в опорах, хотя и уменьшают силу трения более эффективно.

Устройство подшипникового узла

Направляющие для координатных столов в зависимости от типа каретки бывают:

- оснащенными увеличенным фланцем, используемым для крепления конструкции к нижней части стола;

- бесфланцевыми, которые крепятся обычным способом.

Стол для сверлильного станка

Хотя сверлильные станки незаменимы в столярных мастерских, столики большинства из них предназначены скорее для работы с металлом. Исправить положение вещей поможет удобный накладной столик с упорами. Он предоставит возможности, которых лишен стандартный чугунный столик станка.

Начните со столика

1. Для основания А выпилите два куска фанеры 12x368x750 мм (мы взяли березовую фанеру, так как она более гладкая и практически не имеет дефектов. Можно также использовать МДФ). Склейте оба куска вместе и зафиксируйте их струбцинами, выровняв края (рис. 1).

2. Из твердого оргалита толщиной 6 мм выпилите верхние боковые В, переднюю С и заднюю D накладки по указанным в «Списке материалов» размерам.

Разметьте вырез радиусом 10 мм на переднем крае детали D (рис. 1). Выпилите вырез и отшлифуйте его края (вырез поможет легко извлекать пластину-вкладыш Е).

Теперь нанесите клей на заднюю сторону накладок из оргалита и приклейте их к фанерной плите-основе (фото А).Нанеся клей на нижнюю сторону деталей В, С и D, разместите их на фанерной плите основания А. Для предотвращения сдвига соединяйте детали друг с другом и с основанием малярным скотчем. Затем сожмите склейку с помощью прокладок толщиной 19 мм и прижимных брусков сечением 40×80 мм.

3. Разметьте вырез радиусом 83 мм на заднем крае столика (рис. 1), выпилите его ленточной пилой или электролобзиком и гладко отшлифуйте.

4.

Чтобы определить положение центрального выреза размером 89×89 мм в плите-основании столика, вставьте в патрон сверлильного станка сверло диаметром 3 мм, выровняйте относительно него чугунный столик станка и зафиксируйте его. Положите сверху накладной столик и выровняйте его так, чтобы сверло было нацелено в середину проема для вкладыша Е, образованного деталями В, С и D.

Если чугунный столик выступает за передний край накладного столика, сдвиньте последний вперед, выровняв оба края. Зафиксируйте положение накладного столика струбцинами.

Теперь просверлите сквозное отверстие диаметром 3 мм в фанерной плите-основании столика А. Снимите столик и переверните его. Разметьте вырез 89×89 мм, центрируя его относительно 3-миллиметрового отверстия.

Затем просверлите в углах отверстия диаметром 10 мм и с помощью электролобзика выпилите вырез.

Координатный стол для сверлильного станка: виды, изготовление своими руками

Большое значение при эксплуатации сверлильного оборудования имеют дополнительные приспособления, делающие работу оператора более удобной и эффективной. Так, координатный стол, используемый для оснащения сверлильного станка, значительно повышает производительность устройства и точность выполняемой обработки. Это приспособление можно приобрести в готовом виде или сделать своими руками.

Радиально-сверлильный станок TDR-20 с координатным столом

Механизмы для передачи движения

На простейших моделях серийных сверлильных станков и на оборудовании, которое изготовлено своими руками, устанавливаются преимущественно координатные столы, которые приводятся в действие механическим способом. В том случае, если от сверлильного станка требуются высокая точность и производительность обработки, на нем устанавливают столы, приводимые в движение посредством электрических двигателей.

В приводах координатных столов используют три типа передач:

- на основе зубчатых колес и реек;

- на основе ременных механизмов;

- шарико-винтовые.

Косозубая зубчато-реечная передача обеспечивает точность позиционирования

https://www.youtube.com/watch?v=mtetkDgRNdM

На выбор типа передачи влияет ряд параметров:

- скорость, с которой должен перемещаться стол и закрепленная на нем заготовка;

- мощность используемого электродвигателя;

- требования к точности обработки деталей.

Высокую точность перемещения обеспечивает шарико-винтовая передача, которая также обладает и рядом других достоинств:

- очень незначительный люфт;

- плавность перемещения;

- бесшумность работы;

- устойчивость по отношению к значительным нагрузкам.

Шарико-винтовая передача в высокоточном координатном столе

Минусами передачи данного типа являются невозможность обеспечить высокую скорость перемещения стола и значительная стоимость такого механизма.

Чтобы удешевить стоимость изготавливаемого своими руками координатного стола для сверлильного станка, можно оснастить его приводом на основе обычной винтовой передачи. Однако в таком случае необходимо позаботиться о том, чтобы передаточный винтовой механизм как можно чаще смазывался.

Самодельный координатный стол с винтовыми передачами и цилиндрическими направляющимиБюджетным вариантом также является использование привода перемещения координатного стола, выполненного на базе ременной передачи. Устанавливая такой привод на координатный стол, изготовленный своими руками, следует учитывать минусы его использования:

- быстрый износ ремней;

- растяжение ремней в процессе эксплуатации;

- повышенный риск обрыва ремня при повышенных нагрузках;

- невысокая точность.

Точность и высокую скорость перемещения обеспечивают приводы координатного стола, выполненные на базе зубчато-реечной передачи. Между тем, используя такой привод, следует быть готовым к тому, что в элементах его механизма образуется люфт после определенного периода активной эксплуатации.

Алгоритм изготовления координатного стола своими руками для начинающих

Для правильной эксплуатации сверлильного оборудования необходимо несколько дополнительных приспособлений, которые облегчат работу мастера и увеличат его эффективность.

В частности, нужна специальная рабочая поверхность для оснащения станка, повышающая производительность устройства. Хороший координатный стол своими руками сделать не так уж и просто, однако это возможно.

Опытный специалист соберет его, хорошо сэкономив деньги на покупке заводского оборудования.

Преимущества и недостатки самостоятельного изготовления

Координатный стол представляет собой дополнительную конструкцию к фрезерному, сверлильному металло- или деревообрабатывающему станку. Благодаря ему можно увеличить производительность оборудования, снизив трудоемкость процесса обработки деталей. Заготовка просто фиксируется на рабочей поверхности и может плавно перемещаться по заданной траектории.

Самодельные координатные столы имеют достоинства:

- небольшие габариты;

- простую конструктивную форму;

- управляются механическим способом;

- используются в кустарном производстве.

Их главное достоинство – экономия денежных средств. Изготовление такой конструкции с нуля обойдется гораздо дешевле, чем покупка заводского манипулятора. Конечно, есть и ряд сложностей при самостоятельном изготовлении.

Нужен подходящий чертеж, в соответствии с которым будет задана требуемая траектория движения заготовки. Если чьих-то наработок нет, то придется создавать его самостоятельно, но любая погрешность при черчении схемы даст о себе знать во время работы.

Кроме того, стол, сделанный своими руками, подойдет только для мелкого производства, так как простейшие самодельные механизмы изнашиваются гораздо быстрее фабричных.

Для серийного производства деталей и их обработки подойдет только заводская модель координатного стола.

Простая конструктивная форма

Небольшие габариты

Управление механическим способом

Экономия денежных средств

При выборе конструкции нужно определиться с ее размерами. Если на координатный стол будет устанавливаться техника, обрабатывающая деталь, то его габариты должны быть учтены обязательно. Если он нужен для фиксации заготовки, то монтируется на станине сверлильного оборудования, а по ширине и длине составит около 35 х 35 см.

Различают столы и по типу крепления:

- При изготовлении координатного стола своими руками конструкция оснащается механическим креплением. Это наиболее простое решение с точки зрения реализации, но оно имеет ряд недостатков. Например, часто приводит к погрешностям при обработке, и есть риск деформации поверхности изделия.

- Вакуумный крепеж считается лучшим вариантом. С его помощью обеспечивается точное позиционирование заготовки на горизонтальной плоскости. При подаче воздушной струи в зазор между столешницей и обрабатываемой деталью меняется давление в этой области.

Благодаря этому можно более качественно произвести обработку (без механических повреждений изделия).

- Крепление под весом заготовки подходит, если при использовании сверлильного станка нужно обработать тяжелые детали.

За счет своей массы базируемое изделие остается на том же месте даже при сильном воздействии.

От количества степеней свободы зависит функциональность стола:

- Если она одна, то заготовку можно двигать только в одном направлении (это хороший вариант для обработки плоских изделий).

- При наличии двух степеней становится возможным перемещение заготовки по X и Y координатам.

- Если же их три, то движение детали может осуществляться вверх, вниз и по координате Z.

Если стол изготавливается для домашнего производства и обработки деталей, то использования двух степеней свободы более чем достаточно.

При изготовлении координатного стола своими руками важно определиться, для каких именно целей он будет использоваться.

Параметры манипулятора подбираются в соответствии с габаритами, весом и формой будущих заготовок. Для работы с разными деталями из металла и дерева изготавливают сложный многофункциональный механизм.

Обычно мастерам на дому хватает возможностей малогабаритного столика с механическим крепежом и двумя степенями свободы.

Механическое

Вакуумное

Крепление под весом заготовки

От материала изделия зависит долговечность конструкции и себестоимость. Следует сразу решить, каким будет стол – стальным, алюминиевым или чугунным. Второй важный шаг – определиться с механизмом управления. Следует также решить, каким должен быть привод – механическим или электрическим. Третий шаг – выбрать направляющие. Это повлияет на точность обработки заготовок.

Основание

Для основы берутся следующие материалы:

- Чугун. Дорогой, тяжелый материал в эксплуатации оказывается очень хрупким, поэтому при производстве сверлильного станка используется крайне редко.

- Сталь. Материал самый высокопрочный и долговечный. Главный его недостаток – это стоимость. Не каждый мастер сможет приобрести его.

- Алюминий. С легким и мягким материалом проще работать. Он не такой дорогой, как сталь. Но для изготовления крупногабаритного стола не подойдет, так как не выдержит тяжелый вес больших заготовок. Для создания мини-оборудования это – идеальный вариант.

Если мастер обрабатывает заготовки из металла, то лучше делать стол из стали или чугуна. Правда, стоит сразу оценить свои затраты: возможно, приобретение готового манипулятора обойдется дешевле, что дорогого железа. Для работы с деревом или пластиком подойдет алюминиевая столешница.

Чугун

Сталь

Алюминий

Привод – это механизм управления, с помощью которого координатный стол будет менять свое положение. Он бывает:

- Механическим. Его проще всего изготовить своими руками. Он позволяет существенно снизить себестоимость стола. За основу берется обычная винтовая или ременная передача – этого достаточно для налаживания мелкосерийного производства. Механика не способна обеспечить 100 % точность, и это ее однозначный недостаток.

- Электрическим. Гарантирует нулевую погрешность при выполнении рабочих операций, однако сделать его своими руками очень сложно. Часто встречается в заводских моделях столов. Если вблизи с рабочим местом нет собственного источника питания, этот вариант не подойдет.

В отдельную категорию координатных столов стоит отнести модели с ЧПУ (числовым программным управлением).

Это высокотехнологичное оборудование, которое применяется крупными предприятиями для производства в огромных объемах.

Их главные достоинства: хорошая производительность, а также полная или частичная автоматизация процесса. Недостатки: высокая стоимость, для некоторых деталей такой привод не подойдет.

Механический

Электрический

С ЧПУ

Точность обработки заготовки зависит от этих элементов, поэтому их нужно подобрать правильно. Из числа тех, которые можно сделать своими руками, выделяют следующие:

- Рельсовые. Направляющие прямоугольной формы считаются конструктивно более совершенными. При их использовании наблюдаются меньшие потери на трение и недопущение серьезных погрешностей. Есть возможность подключения системы подачи смазочных материалов.

- Цилиндрические. Применение направляющих округлой формы чревато большим нагревом из-за трения. Для станков так называемой малой категории они подходят, но придется смазывать все механизмы вручную.

Направляющие изготавливают с кареткой и подшипниковыми узлами. Использование подшипников скольжения обеспечит высокую точность обработки детали. Применение опоры вала качения уменьшит трение и продлит срок службы манипулятора.

Подшипник качения может привести к появлению заметного люфта, что снижает точность обработки заготовки.

Каретка – это блок направляющих (узел механизма), который непосредственно по ним перемещается. Она может предусматривать увеличенные размеры фланца, что позволяет крепить ее с нижней стороны стола. Если же его нет вообще, то каретку располагают сверху (резьбовым методом).

Рельсовые направляющие и каретка

Цилиндрические

Выбирая устройство перемещения, следует ответить на ряд вопросов:

- Какой должна быть скорость обработки.

- Какая точность позиционирования допустима при выполнении рабочих операций.

- Насколько производительное оборудование будет использоваться.

Ременное устройство перемещения применяется при изготовлении самодельных координатных столов чаще всего. По стоимости оно обходится выгодно, однако имеет ряд недостатков. Ремень достаточно быстро изнашивается, а также может растянуться в ходе эксплуатации. Кроме того, из-за его проскальзывания снижается точность работы подвижного элемента.

Шарико-винтовая передача – более долговечный и надежный вариант. Несмотря на малые габариты устройства, у него хорошая нагрузочная способность, а перемещение осуществляется равномерно и с большой точностью.

Плавный и практически бесшумный ход, а также высокое качество обработки поверхностей – далеко не все преимущества ШВП.

Однако у нее есть и некоторые минусы: высокая стоимость и ограничения в скорости вращения винта, если его длина составляет более 150 см.Зубчато-реечные устройства обеспечивают высокую скорость и точность проводимых работ, выдерживают большие нагрузки, легко поддаются монтажу и надежны в эксплуатации. Погрешность при передаче зубчатой рейки предельно низкая. Если их размер не подошел, то они проходят операцию подгонки.

Ременная передача

Шарико-винтовая

Зубчато-реечная

Чтобы изготовить координатный стол с самым простым, механическим приводом, необходимо следовать инструкции:

- Нужно изготовить центральный узел стола в виде крестовины из металлических профилей 20 х 20 см (толщиной 2 мм). Он должен обеспечивать устойчивость всей конструкции, поэтому все детали свариваются.

- На поверхности готовой крестовины собрать каретки с ходом 94 мм.

- Профили обработать напильником, после чего в него вставить гайки М10.

- На шпильках М10 произвести сборку рукояток с подшипниковым узлом.

- Далее следует сварить два П-образных основания из уголка, а затем собрать всю конструкцию на болтах, которые были вкручены в запрессованные ранее гайки.

- Все узлы, а также подвижные части протереть смазочным материалом.

- Собранный столик нужно прикрепить к станине сверлильного станка.

Чтобы смазанные элементы конструкции были защищены от попадания стружки или других отходов при обработке заготовки, между координатным столом и станком желательно проложить фанеру. Габариты готового манипулятора составят 35 х 35 см, а толщина изделия – 6,5 см. Желательно, чтобы полная длина направляющих была около 30 см.

Изготовить центральный узел стола в виде крестовины

На поверхности готовой крестовины собрать каретки

Профили обработать напильником, вставить гайки

На шпильках произвести сборку рукояток с подшипниковым узлом

Сварить два П-образных основания из уголка

Собрать всю конструкцию

Все узлы, подвижные части протереть смазочным материалом

Прикрепить к станине сверлильного станка

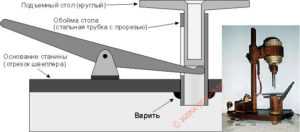

Настольный сверлильный станок своими руками:схемы и чертежи

Необязательно тратить деньги на настольный сверлильный станок, ведь его не так уж и сложно сделать своими руками. Для этого понадобится приобрести, изготовить или воспользоваться бывшими в употреблении деталями. Мы расскажем вам о создании нескольких конструкций, и вы сможете подобрать свою модель для сборки.

Дрель есть почти у каждого хозяина, строящего или ремонтирующего свой дом или квартиру, занимающегося ремонтом бытовой и садовой техники, различными поделками из металла и дерева.

Но для выполнения некоторых операций дрели недостаточно: нужна особая точность, требуется просверлить отверстие под прямым углом в толстой доске или просто хочется облегчить свой труд.

Для этого потребуется станок, который можно выполнить на базе различных приводов, деталей машин или бытовой техники, другого подручного материала.

Тип привода — принципиальное различие конструкций самодельных сверлильных станков. Одни из них изготавливаются с использованием дрели, в основном электрической, другие — с использованием двигателей, чаще всего — от ненужной бытовой техники.

Настольный сверлильный станок из дрели

Самой распространённой конструкцией можно считать станок, выполненный из ручной или электродрели, которую можно выполнить съёмной, для возможности использования её вне станка, и стационарной. В последнем случае устройство включения можно перенести на станину для большего удобства.

Основные элементы станка

Основными элементами станка являются:

- дрель;

- основание;

- стойка;

- крепление дрели;

- механизм подачи.

Основание или станину можно выполнить из цельного спила твёрдого дерева, мебельного щита или ДСП. Некоторые предпочитают в качестве основания металлическую плиту, швеллер или тавр.

Станина должна быть массивной, чтобы обеспечивать устойчивость конструкции и компенсировать вибрации при сверлении для получения аккуратных и точных отверстий. Размер станины из дерева — не менее 600х600х30 мм, из стального листа — 500х500х15 мм.

Для большей устойчивости основание можно сделать с проушинами или отверстиями под болты и крепить его к верстаку.

Стойка может быть изготовлена из бруса, круглой или квадратной в сечении стальной трубы. Некоторые мастера в качестве основания и стойки используют каркас старого фотоувеличителя, некондиционный школьный микроскоп, другие детали, имеющие подходящую конфигурацию, прочность и массу.

Крепление дрели осуществляется с помощью хомутов или кронштейнов с отверстием в центре. Кронштейн надёжнее и даёт большую точность при сверлении.

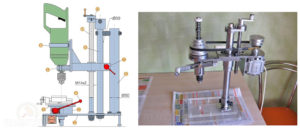

Особенности конструкций механизма подачи дрели

Механизм подачи нужен для вертикального перемещения дрели вдоль стойки и может быть:

- пружинным;

- шарнирным;

- конструкцией по типу винтового домкрата.

В зависимости от принятого типа механизма тип и устройство стойки также будет отличаться.

На чертежах и фото приведены основные конструкции настольных сверлильных станков, которые можно сделать из электро- и ручной дрели.

С пружинным механизмом: 1 — стойка; 2 — металлический или деревянный профиль; 3 — ползунок; 4 — ручная дрель; 5 — хомут крепления дрели; 6 — шурупы для крепления хомута; 7 — пружина; 8 — угольник для закрепления стойки 2 шт.

; 9 — шурупы; 10 — упор для пружины; 11 — барашковый болт для крепления упора; 12 — основание станкаС пружинно-рычажным механизмомС пружинно-шарнирным механизмом: 1 — станина; 2 — шайба; 3 — гайка М16; 4 — амортизационные стойки 4 шт.

; 5 — пластина; 6 — болт М6х16; 7 — блок питания; 8 — тяги; 9 — пружина; 10 — болт М8х20 с гайкой и шайбами; 11 — патрон для сверла; 12 — вал; 13 — крышка; 14 — ручка; 15 — болт М8х20; 16 — державка; 17 — стойка; 18 — стакан с подшипником; 19 — двигательС шарнирным беспружинным механизмомСтойка, работающая по принципу винтового домкрата: 1 — станина; 2 — направляющий паз; 3 — резьба М16; 4 — втулка; 5 — гайка, приваренная к втулке; 6 — дрель; 7 — ручка, при вращении которой происходит движение дрели вверх или внизСверлильно-фрезерный станок: 1 — основание станка; 2 — опоры подъёмной плиты стола 2 шт.; 3 — подъёмная плита; 4 — ручка подъёма стола; 5 — подвижный держатель дрели; 6 — дополнительная стойка; 7 — винт фиксации держателя дрели; 8 — хомут крепления дрели; 9 — основная стойка; 10 — ходовой винт; 11 — барабан со шкалой НониусаСтанок из автомобильного домкрата и дрелиКаретка выполнена из мебельных направляющихМини-станок из списанного микроскопаОснование и стойка из старого фотоувеличителя

Станок из ручной дрели: 1 — станина; 2 — стальные прижимы; 3 — пазы для крепления дрели; 4 — гайка крепления дрели; 5 — дрель; 6 — ползун; 7 — трубки направляющие

Станок на основе рулевой рейки легкового автомобиля

Рулевая рейка для автомобиля и дрель — достаточно массивные изделия, поэтому станина должна быть также массивной и, желательно, с возможностью закрепления станка на верстаке. Все элементы выполняют на сварке, так как соединение на болтах и винтах может оказаться недостаточным.

Станину и опорную стойку сваривают из швеллеров или другого подходящего проката, толщиной около 5 мм. Рулевую рейку закрепляют на стойку, которая должна быть длиннее рейки на 70–80 мм, через проушины рулевой колонки.

Чтобы станком удобнее было пользоваться, управление дрелью выносят в отдельный блок.

5. Сверлильный станок на основе рулевой рейки от «Москвич»

Порядок сборки сверлильных настольных станков:

- подготовка всех элементов;

- крепление стойки к станине (проверяем вертикальность!);

- сборка механизма перемещения;

- крепление механизма к стойке;

- крепление дрели (проверяем вертикальность!).

Все крепления должны быть выполнены максимально надёжно. Стальные неразъёмные конструкции желательно соединять сваркой. При использовании любого рода направляющих нужно убедиться, что при движении не образуется поперечный люфт.

Совет! Для фиксации детали, в которой высверливается отверстие, станок можно оборудовать тисками.

В продаже также можно найти готовые стойки для дрели. При покупке нужно обратить внимание на массу конструкции и размер рабочей поверхности. Лёгкие (до 3 кг) и недорогие (до 1,5 тыс. руб.) стойки годятся для выполнения отверстий в тонком фанерном листе.

Сверлильный станок с использованием асинхронного двигателя

Если дрель в хозяйстве отсутствует или её не желательно использовать в станке, можно выполнить конструкцию на основе асинхронного двигателя, например, от старой стиральной машины. Схема и процесс изготовления такого станка достаточно сложные, так что его лучше делать мастеру с достаточным опытом выполнения токарных и фрезеровочных работ, сборки электросхем.

Оцените сложность работ по чертежам, которые мы даём в этой статье.

Устройство сверлильного станка с двигателем от бытовой техники

Для ознакомления с конструкцией приведём сборочные чертежи и деталировку, а также характеристики сборочных единиц в спецификациях.

Чертёж сверлильного станка с двигателем

Детали и материалы для изготовления станка приведены в таблице:

Таблица 1

Поз.

ДетальХарактеристикаОписание1СтанинаПлита текстолитовая, 300×175 мм, δ 16 мм 2ПяткаСтальной круг, Ø 80 ммМожет быть сварной3Основная стойкаСтальной круг, Ø 28 мм, L = 430 ммОдин конец обточен на длину 20 мм и на нём нарезана резьба М124ПружинаL = 100–120 мм 5ВтулкаСтальной круг, Ø 45 мм 6Стопорный винтМ6 с пластиковой головкой 7Ходовой винтТr16х2, L = 200 ммОт струбцины8Матричная гайкаТr16х2 9Консоль приводаСтальной лист, δ 5 мм 10Кронштейн ходового винтаЛист дюралюминия, δ 10 мм 11Специальная гайкаМ12 12Маховик ходового винтаПластик 13Шайбы 14Четырёхручьевый блок ведущих приводных шкивов клиноременной передачиДюралюминиевый круг, Ø 69 ммИзменение числа оборотов шпинделя выполняется перестановкой приводного ремня из одного ручья в другой15Электродвигатель 16Блок конденсаторов 17Блок ведомых шкивовДюралюминиевый круг, Ø 98 мм 18Ограничительный стержень возвратной пружиныВинт М5 с пластмассовым грибком 19Возвратная пружина шпинделяL = 86, 8 витков, Ø25, из проволоки Ø1,2 20Разрезной хомутДюралюминиевый круг, Ø 76 мм 21Шпиндельная головка см. ниже22Консоль шпиндельной головкиЛист дюралюминия, δ 10 мм 23Приводной ременьПрофиль 0Приводной клиновой ремень «нулевого» профиля, поэтому такой же профиль имеют и ручьи блока шкивов24Выключатель 25Сетевой кабель с вилкой 26Рычаг подачи инструментаСтальной лист, δ 4 мм 27Съёмная рукоятка рычагаСтальная труба, Ø 12 мм 28ПатронИнструментальный патрон № 2 29ВинтМ6 с шайбой

Консоль приводаЧетырёхручьевый блок ведущих приводных шкивовБлок ведомых шкивовОграничительный стержень возвратной пружиныРазрезной хомутКонсоль шпиндельной головки

Шпиндельная головка обеспечивает и поступательное и вращательное движение. Она смонтирована на собственной базе — дюралюминиевой консоли.

Чертёж шпиндельной головки

Детали и материалы для изготовления шпиндельной головки приведены в таблице:

Таблица 2

Поз.

ДетальХарактеристика1ШпиндельСтальной круг Ø 12 мм2 Ходовая втулка Стальная труба Ø 28х3 мм3 Подшипник 2 шт.Радиальный подшипник качения № 10009004 Винт М65 Шайбы-прокладки Бронза 6Рычаг Стальной лист δ 4 мм7 Стопор ходовой втулки Специальный винт М6 с рифлёной кнопкой 8 Гайка Низкая гайка М129 Стационарная втулка Стальной круг Ø 50 мм или труба Ø 50х11 мм10 Подшипник Радиально упорный 11 Разрезное стопорное кольцо 12 Концевая переходная втулка Стальной круг Ø 20 ммШпиндель

Ходовая втулкаСтопор ходовой втулкиСтационарная втулкаКонцевая переходная втулкаСверлильная головка в собранном видеСверлильный станок собран

Электрическая схема зависит от вида двигателя.

Простая электрическая схема для заводского станка 2М112

Подъемный столик для сверлильного станка своими руками — Станки, сварка, металлообработка

Большое значение при эксплуатации сверлильного оборудования имеют дополнительные приспособления, делающие работу оператора более удобной и эффективной. Так, координатный стол, используемый для оснащения сверлильного станка, значительно повышает производительность устройства и точность выполняемой обработки. Это приспособление можно приобрести в готовом виде или сделать своими руками.

Радиально-сверлильный станок TDR-20 с координатным столом