Раскрой алюминиевой лодки

Сварка лодки из алюминия

Алюминиевые лодки с давних времён стали неотъемлемой частью жизни многих рыбаков и любителей отдыха на природе. На рынке товаров можно найти судна как отечественного производства, так и зарубежного.

Из-за развития технологий алюминиевые лодки российского производства по своим характеристикам практически не уступают зарубежным. А также приобрести российское судно можно даже с минимальным бюджетом.

Выбор алюминиевой моторной лодки — довольно сложная процедура. Ведь перед покупкой нужно внимательно ознакомиться со всеми характеристиками плавательного средства, узнать его достоинства и недостатки. В магазине можно встретить различные модели алюминиевых катеров. Это может быть как классическая лодка, так и раскладная или облегчённая, то есть весом до 40 килограмм.

Плюсы и минусы алюминиевого транспорта

Алюминиевые лодки для рыбалки имеют большую популярность как в России, так и в странах Европы и Азии. Такая популярность связана с большим списком достоинств катеров:

- Прочность и надёжность. Как правило, такой вид транспортного средства изготавливается из высокопрочного сплава, а именно дюралюминия. Под этим понимается смешение алюминия с добавлением марганца и меди, из-за чего их также называют дюралевыми лодками. Такой материал служит долго и способен выдержать большие перепады температур и другого внешнего воздействия.

- Большой выбор моторов. Катер алюминиевый имеет самую большую мощность и грузоподъёмность, из-за чего выбор моторов практически неограничен какими-либо характеристиками.

- Экономия времени. В отличие от лодок ПВХ алюминиевые катера для рыбалки не требуют сборки перед эксплуатацией.

- Сплав, из которого изготавливают катера обладает очень низкой плотностью, благодаря чему очень хорошо держится на воде. А если на судне имеются специальные вставки, то корабль становится практически непотопляемым.

Несмотря на перечисленные достоинства судно имеет и недостатки. Основным минусом такого транспорта является то, что для его хранения понадобится большое пространство, так как судно не разбирается.

Советы опытных рыбаков

У опытных рыбаков есть свои секреты эксплуатации таких лодок. Чтобы плавательное средство служило долгие годы необходимо соблюдать определённые правила ухода:

- Во-первых, чистить катер нужно лишь в пресной воде, в которую добавляется небольшое количество жидкости для мытья лодок.

- Во-вторых, не стоит откладывать очистку корпуса от грязи и водорослей на длительное время, лучше сразу после выхода на берег очистить лодку от имеющихся загрязнений.

- Хранить корабль нужно так, чтобы корма находилась ниже носовой части.

- Зимой судно лучше хранить под тентом, который защитит судно от снега.

Судна российского производства

Передвигаться по воде можно различными способами, но среди жителей России наибольшей популярностью пользуются отечественные алюминиевые лодки. Каждый рыбак хочет приобрести лодку с хорошим соотношением цены и качества, но для этого необходимо знать основные модели катеров.

дюралевых лодок

Исходя из материальных составляющих, все судна можно подразделить на бюджетные, средней стоимости и дорогостоящие.

Самым бюджетным вариантом является модель Малютка-Н. Корпус такого судна имеет толщину в 1,5 мм, а также имеет функцию аварийной плавучести, благодаря наличию пустотелого короба. Марка имеет ряд модификаций, которые отличаются грузоподъёмностью и длиной палубы.

Мста-Н, ещё одно недорогое российское судно, которые выпускается в трёх вариантах в зависимости от длины. Каждые 10 сантиметров добавляют кораблю один килограмм веса. Выбор мотора для судна ограничивается 15 лошадиными силами. А также к лодке прилагаются два фанерных сидения.

Более дорогой является модель СПЭВ блик 40, которая вмещается пять человек. На рынке товаров можно встретить Блик 40 и Блик 40 Люкс, в последней версии имеется консоль дистанционного управления. Мотор для такого судна может обладать мощностью от шести до тридцати лошадиных сил.

Большую популярность также приобрела Вятка-Профи 42, грузоподъёмность которой достигает 400 килограмм, а допустимая мощность мотора сорока лошадиных сил. Корпус лодки полностью сварной, без заклёпок и швов. В комплектации имеется два передних кресла и небольшой диван сзади.

К самым дорогостоящим алюминиевым катерам можно отнести модель Николь-Фаворит. Судно оснащено небольшой каютой, стенки которой переходят в высокий фальшборт.

Сварка алюминиевой лодки

В силу своих химических и физических свойств, сварка алюминиевых конструкций ведется иначе, чем сварка стали, нержавейки и других металлов. Чтобы швы получились прочными и ровными, а конструкция из алюминиевых сплавов была надежной, используются специальные технологии.

Сплавы алюминия характеризуются прочностью, небольшим весом и высокой стойкостью к коррозионным явлениям. Сочетание таких качеств сделало возможным использование их во многих отраслях промышленности: самолетостроении, судостроении, автомобильной промышленности и других.

Алюминий в чистом виде, без примесей, имеет совсем небольшую прочность и его применение носит несколько иной характер. В изготовлении конструкций он используется редко, только в пищевом и электротехническом производственном циклах, где идет на изготовление форм и упаковок.

Сварка алюминия усложняется низкой температурой его плавления, поэтому при работе большая вероятность прожига заготовок.У химически активного алюминия имеется особенность – на воздухе он покрывается оксидной пленкой, которая служит защитой от воздействия окружающей среды. Эта же пленка является препятствием для хорошего сваривания деталей из алюминия и его сплавов.

Тот факт, что расплавленный алюминий не меняет своего цвета, усложняет рабочий процесс – сварщику труднее осуществлять визуальный контроль за шириной шва. Необходим высокий уровень подготовки работника и специализированное оборудование.

Предлагаем ознакомиться с очень подробным материалом про TIG сварку алюминия

Каким должен быть сварочный аппарат

Для успешного процесса работы аппарат должен иметь быстрое зажигание дуги и переменный ток, частоту и баланс которого можно регулировать.

Баланс переменного тока позволяет расплавить оксидную пленку на поверхности заготовок, а чтобы правильно его настроить, требуется высокая квалификация работника.

Низкий баланс не разрушит оксидную пленку, а высокий отрицательно сказывается на стабильности дуги – только опыт и практика позволять определить необходимые настройки баланса переменного тока. Правильные значения частоты очень важны при сварке тонких деталей.

Аргонодуговая TIG сварка – сварка вольфрамовым неплавящимся электродом с подачей аргона в сварочную ванну. По всем характеристикам идеально подходит для работы с алюминием и сплавами на его основе.

Читайте так же: Обзор сварочных аппаратов Фубаг

Регуляторы сварочных установок

В аппаратах предусмотрено много настроек, которые помогают соблюсти необходимые параметры. Среди них:

- Реле начальной подачи газа, оно поможет установить временной интервал продувки газа.

- Регулятор стартового тока.

- Регулятор основного тока, задающий его величину и характер.

- Время спада тока регулируется таймером. Откручиваем регулятор в нулевое положение.

- Регулятор, форсирующий дугу. С его помощью рабочий элемент разжигается легко и быстро.

- Переключатель частоты импульса при сварке импульсным током.

- Балансир импульсного режима, устанавливающий длительность пауз и импульсов.

- Регулятор соотношения прямой и обратной полярности дуги в процессе сварки АС.

- Таймер газовой подачи по завершении сварочного процесса.

Установка и выключение

Инверторные аппараты готовят к работе по строго заданной схеме. В первую очередь следует присоединить входные электрические кабели, затем – выходные.

На «минус» подсоединяют токопроводящий, а в розетку сети – кабель управления аппаратом. Затем подсоединяется газовый шланг. На «плюс» подключается обратный кабель.

Для аппаратов, имеющих водяное охлаждение, следует присоединить подающий шланг.

Обязательно проверить надежность всех соединений и фиксацию разъемов. Только после этого можно приступать к работе.

По окончании работ отключение аппарата производят с помощью выключателя. В некоторых моделях выключатель автоматический.

В двухтактном режиме работа начинается при нажатии кнопки на горелке, а после отпускания кнопки процесс останавливается.Если вы работаете в четырехтактном режиме, то сварка начнется сразу после нажатия на кнопку, а чтобы остановить работу, потребуется вновь нажать на нее.

Эксплуатация сварочного оборудования при работе с алюминием

Порядок работы следующий:

- Выбираем режим АС. Устанавливаем необходимый ток и баланс.

- Включаем аппарат и систему охлаждения.

- На редукторе баллона с газом выставляем нужный режим расхода газа.

- Начинаем работу, нажав кнопку на горелке.

Изготовление алюминиевых лодок

Алюминиевые лодки не требуют большого ухода, по сравнению с деревянными, так как металл не подвержен гниению и высыханию. Эксплуатировать такие лодки намного дешевле.

Выгода от алюминиевой лодки получается из-за ее небольшого веса: меньше расход топлива, больше скорость, проще установить лодку на зимнее хранение, перевозить по суше. Корпус из алюминия имеет большую прочность, по сравнению с пластиковым или деревянным.

Изготовление алюминиевых лодок в судостроительной верфи РосПромРесурс Нижнего Новгорода получило распространение еще и из-за пластичности материала. При растяжении листов алюминиевого сплава, разрыв происходит только при удлинении на 12%.

Стеклопластик разрывается значительно быстрее и от меньшего усилия. Это означает, что при одном и том же ударе на алюминиевой лодке будет вмятина, а пластиковый корпус получит пробоину. Все указанные параметры и небольшая стоимость алюминиевого сплава важны для владельцев плавательных средств и для промышленности. Кроме того, легкие сплавы обладают другими достоинствами для судостроения.

Алюминиевые сплавы

Изготовление алюминиевых лодок осуществляется не из чистого металла – алюминия, а из его сплавов. Существует два основных типа алюминиевых сплавов:

При постройке плавательных средств чаще всего используется второй вид сплавов. Для придания материалу необходимых свойств, в него добавляют марганец, медь или магний. Эти вещества позволяют придать алюминию нужные параметры. При изготовлении такого сплава, получают такие характеристики: нагартованный, полунагартованный, плакированный, мягкий.

Листы из алюминия для лодок

Изготовление проката из алюминия – сложный процесс, требующий соблюдения специальной технологии. В результате производятся алюминиевые листы, имеющие толщину до 6 мм. При производстве рыболовных лодок до двух метров в длину, лучше использовать листы 2 мм на борта, и 3 мм для днища.

Те умельцы, которые стараются изготовить лодку для рыбалки с оригинальным внешним видом, используют рифленые листы. Их применяют обычно для облицовки горизонтальных поверхностей. Такой материал защищает корпус лодки и пассажиров, находящихся в ней.

Такие модели обладают своими особенностями – пользоваться ими рекомендуется только в пресных водоемах. В соленой воде корпус лодки становится неустойчивым, и может опрокинуться. Чтобы этого не произошло, в соленом водоеме желательно не заплывать далеко от берега.

Так как алюминий подвержен коррозии от соленой воды, то срок службы в таких водоемах будет небольшим. Но можно избежать коррозии, если правильно ухаживать за лодкой. Хранение должно быть в сухом месте, поверхность нужно вытирать насухо.

После каждого использования лодку нужно мыть пресной водой и протирать.

Оптимальным вариантом является производство лодок, имеющих плоское днище. Такая форма позволяет легко проходить на мелких водоемах, что дает возможность добывать больше рыбы. Если лодка будет использоваться только для рыбалки, необходимо продумать все элементы для создания максимального удобства и комфорта.

Лодку можно изготовить без мотора. Можно предварительно сделать место монтажа мотора, и при необходимости устанавливать его сзади лодки. Кроме того, можно предусмотреть в корпусе лодки отсек для хранения улова.

Алюминиевые лодки от компании РосПромРесурса обладают многими преимуществами, но основными стали прочность, удобство при перевозке и небольшой вес.

Материалы и инструменты

Для изготовления лодки нужно приобрести следующие инструменты и материалы:

- Листы из сплава дюралюминия.

- Доски обрезные.

- Электродрель.

- Ножницы по металлу.

Порядок изготовления

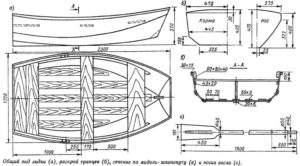

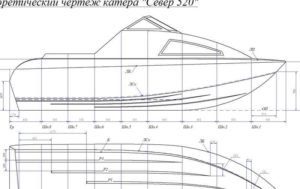

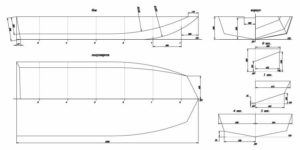

Прежде всего необходимо разработать чертежи со всеми размерами элементов и деталей. Необходимо предусмотреть, чтобы лодка получилась наиболее устойчивой, компактной, но одновременно маневренной и вместительной. При разработке чертежей можно ориентироваться на аналогичные конструкции, которые подобны вашему варианту.

Борта лодки должны быть не меньше 35 см в высоту. В таком случае нельзя забывать о достаточной жесткости бортов и днища. Эту характеристику придают сиденья, установленные поперек корпуса.

После подготовки чертежей, нужно изготовить макет изделия в уменьшенном масштабе. Его обычно изготавливают из картона, вырезав и склеив все элементы. После изготовления макета, будет наглядно видно, какие имеются недостатки в конструкции.

Поэтому их будет проще устранить на стадии разработки.

Далее необходимо разметить все детали и элементы на листах металла. Для вырезания понадобятся специальные ножницы по металлу. После вырезания деталей, нужно их подогнать, и при необходимости произвести подгиб.

Затем нужно заняться сверлением отверстий, которые делаются точно по размерам на чертежах. В отверстия нужно установить заклепки, согласно чертежей. Расстояние между рядами отверстий должно быть не менее 15 мм.При этом отверстия между собой в ряду должны быть расположены друг от друга на расстоянии не менее 20 мм.

На стыках деталей листы располагают внахлест, а поверхность листов обрабатывают специальной густотертой краской, которая обеспечивает герметичность и долговечность изделия. После высыхания краски, детали корпуса нужно заклепать.

Далее переходим к изготовлению и монтажу сидений. Они делаются из обрезной сосновой доски, которая предварительно должна быть обработана влагостойким составом.

Затем нужно переходить к покрытию листов металла грунтовкой, и краской. После просыхания покрытия, лодку можно использовать для рыбалки.

Заказывайте алюминиевую лодку в РосПромРесурсе Нижнего Новгорода, и наслаждайтесь рыбалкой на озере!

Алюминиевые лодки

Алюминиевые сплавы уже давно применяются судостроении. Первые попытки строительства алюминиевых яхт и военных катеров были еще в конце 19-го века.

Их преимущества в сокращении веса были очевидными, но, однако, из-за проблем с коррозией широкое применение алюминия в судостроении было отложено до лучших времен.

Уже в 1930-е годы были разработаны алюминиевые сплавы, которые успешно сопротивлялись коррозии, но во время Второй Мировой войны весь алюминий шел на строительство военных самолетов, а развитие его применения в судостроении затормозилось.

В настоящее время из алюминиевых сплавов изготовляют корпусы судов, палубные надстройки и различное судовое оборудование. По сравнению со сталью алюминиевые сплавы дают снижение массы судов около 50–60%. За счет этого повышают грузоподъемность судна или улучшают его технические характеристики, например, маневренность и скорость.

“Дюралевые” лодки – «дюральки»

Интересно проследить историю применения алюминия в малых судах – лодках, катерах и яхтах – в СССР. Тем более, что не мало из них продолжают трудиться до сих пор. Часто все алюминиевые лодки называют – и с этим не поспоришь – металлическими лодками.

В середине 70-х годов советская промышленность ежегодно поставляла в торговую сеть более 100 тысяч алюминиевых – металлических – лодок.

Основную массу этих лодок составляли практически однотипные четырёхместные “дюральки”.

Они были очень популярными, хотя, как сейчас понятно, имели существенные недостатки, такие, как малая прочность корпуса, недостаточная мореходность и, заметим, склонность к коррозии.Однако не все алюминиевые лодки были по-настоящему «дюралевыми». Большинство алюминиевых лодок действительно изготавливалось из «дюралей» – дюралюминиевых сплавов Д1 и Д16, которые, как потом оказалось, совсем не предназначены для судостроения.

Однако уже и тогда немало алюминиевых лодок было сделаны из сплавов, которые специально предназначены для судостроения, особенно морского – алюминиево-магниевых сплавов, в основном АМг5 и АМг6. Их часто – также неофициально – называют «магналиями».

Алюминиевые лодки как ширпотреб

Применение дюралевых листов для изготовления лодок связано во многом с тем, что производителями этих лодок были почти исключительно тогдашние авиационные заводы – казанский, воронежский, новосибирский и другие.

Это была обычная советская практика: каждый оборонный завод выпускал какие-нибудь товары широкого потребления – ширпотреб. Те же дюралевые листы применяются для изготовления обшивки самолетов и обычно как раз той же толщины, 1,5-2,0 мм, которая применялась и для корпусов алюминиевых лодок.

Также как и при изготовлении самолета дюралевые листы соединяют с помощью алюминиевых заклепок, а не сварки.

С другой стороны, уже тогда в советском судостроении, в основном для малотоннажных судов, достаточно широко применялись алюминиево-магниевые сплавы, главным образом, сплав АМг5 и иногда АМг6.

Например, для обшивки корпусов рыболовецких баркасов применялся сплав АМг5. Отсюда, надо понимать, происходило применение сплавов-магналиев для изготовления алюминиевых лодок и для широкого потребления.

При строительстве этих лодок применяют дуговую сварку в среде аргона.

Что такое «дюрали»

Главным легирующим элементом дюралюминиевых сплавов — дюралюминов — является медь с содержанием в основном от 3 до 6 %. Именно с медью связана низкая коррозионная стойкость дюралей. Магний также служат основными легирующим элементом с содержанием до 2 %.

Высокая прочность сплавов обеспечивается за счет дисперсного упрочнения за счет выделения вторичной фазы при старении закаленного сплава. Сплавы этой серии имеют очень хорошие усталостные характеристики.

Поэтому, например, дюралевый сплав Д16 применяют для обшивки крыльев самолетов.

Особенностью дюралюминиевых сплавов является их ограниченная свариваемость. Это ограничение связано, во-первых, со склонностью этих сплавов к образованию при сварке горячих трещин, а также потерей прочности в зоне термического влияния сварки.

Поэтому для соединения различных элементов и деталей дюралевых лодок всегда применяются заклепки. Эти заклепки также алюминиевые, обычно из аналогичного сплава, но, возможно, с пониженным содержанием кремния, железа и марганца. Отметим, что при выборе материала заклепок очень важным является предотвращение гальванической коррозии их самих и материала, который они соединяют.

Дюралюминиевые сплавы Д1 и Д16

По-настоящему «дюралем» является только алюминиевый сплав типа сплава Д1 по ГОСТ 4784. Так его назвал еще его изобретатель – немецкий инженер-металлург Альфред Вильм в начале 20-го века. Другое название этого сплава – дюралюмин.

Более прочный сплав Д16 раньше называли супердюралюмином. Часто все алюминиевые сплавы этой серии Al-Cu-Mg называют дюралюминами, дюралями или дуралюминами.

Однако эти названия не являются стандартизированными и не применяются в нормативных документах, например, в стандартах ГОСТ.

В настоящее время алюминиевый сплав Д1, известный за рубежом, как сплав 2017, находит весьма ограниченное применение, в основном, в виде заклепок. Сплав Д16 – сплав 2024 – продолжает широко применяться в самолетостроении, чаще всего в виде плакированных листов, то есть листов с покрытием из технически чистого алюминия толщиной до 10 % толщины листа.

Таблица 1 – Алюминиевые сплавы Д1 и Д16

Магналии АМг5 и АМг6

Введение в алюминий магния в количестве до 6 % в качестве главного легирующего элемента дает упрочнение твердого раствора сплава и высокую эффективность деформационного упрочнения.

Такие сплавы образуют серию 5ххх по международной классификации.

Эти сплавы хорошую коррозионную стойкость, особенно сопротивление коррозии в морской воде и морской атмосфере, а также хорошую пластичность и отличную свариваемость.

Алюминиево-магниевые сплавы АМг5 и АМг6 по ГОСТ 4784-97 имеют высокое содержание магния (среднее содержание 5 % и 6 %) и соответственно максимальную прочность.

Такое высокое содержание магния в этих сплавах не характерно для зарубежных алюминиево-магниевых сплавов.Так, приблизительным аналогом сплава АМг5 является сплав 5056, а зарубежный аналог сплаву АМг6 вообще отсутствует (см. таблицу 3).

Таблица 2 – Алюминиевые сплавы АМг5 и АМг6

Лодки из дюралюминиевых сплавов

Наверное, самой известной настоящей «дюралевой» лодкой является лодка «Казанка», которая претерпела несколько модификаций, вплоть до «Казанки-6М».

Рисунок – Алюминиевая лодка “Казанка-5М4”

При изготовлении корпуса «Казанки» применялся листы из алюминиевого сплава Д16АT толщиной 1,5-2,0 мм.

Буква А в обозначении сплава говорит о том, что этот лист снаружи имеет плакировку из технически чистого алюминия толщиной до 8 %, то есть около 20 микрометров. Этот тонкий наружный слой технически чистого алюминия предназначен для защиты от коррозии основного металла листа – алюминиевого сплава Д16.

Буква Т означает, что листы из сплава Д16 поставлялись в состоянии Т, то есть закаленными и искусственно состаренными.

Алюминиевый сплав Д16 относится к той группе сплавов, которые полуофициально называются «дюралями» или «дюралюминами». В официальных стандартах, например, ГОСТ 4784-97 на деформируемые алюминиевые сплавы или ГОСТ 21631-76 на алюминиевые листы такие термины не применяются.

Другие лодки из дюралюминиевых сплавов:

- моторная лодка «Прогресс» и ее модификации (алюминиевый сплав Д16АТ: днище – 2 мм, борта и палуба – 1,5 мм);

- моторная лодка «Днепр» (алюминиевый сплав Д16АТ);

- моторная лодка «Воронеж» (алюминиевый сплав Д1, лист 1,5 мм);

- моторная лодка «Дон»;

- «Южанка» (аналог «Казанки»);

- Обь (сплав Д16, толщина 1,5-2,0 мм);

- «Ока» (Д16АТ, 2 мм);

- «Сибирячка» (Д1Т, Д16Т, 1925Т) и некоторые другие.

Лодки из магналиевых сплавов

Моторные лодки «Сарепта», «Крым», «Автобот», «Янтарь», «Неман» и некоторые другие изготавливались из алюминиево-магниевых сплавов. В основном это были листы толщиной 1,5-2,0 мм из сплава АМг5 и иногда сплава АМг6.

Отличительные особенности этих сплавов состоят в том, что они:

- не подвергаются термическому упрочнению;

- хорошо свариваются и

- обладают высокой стойкостью к коррозии.

Поэтому алюминиевые лодки из этих сплавов являются обычно сварными с применением аргонно-дуговой сварки. Заклепки также могут применяться в тех местах, где затруднено применение сварки или даже для всей конструкции.

Алюминиевые лодки, катера и яхты за рубежом

Авторитетное мнение о применении алюминия в лодках, катерах и яхтах дает отраслевой стандарт американского Общества производителей лодок и яхт (American Boat & Yacht Council). Этот стандарт дает рекомендации по применению алюминия при строительстве:

- моторных лодок клепаной конструкции;

- моторных лодок сварной конструкции и

- катеров и яхт сварной конструкции.

Рисунок 2 – Алюминиевая яхта

В зависимости от размеров и особенностей конструкции, способа изготовления, а также назначения судна применяются различные сплавы серии алюминиево-магниевых сплавов (серии 5ххх), а также сплавы серии 3ххх (3003 и 3004) и сплав 6061 из серии 6ххх.

См. Алюминиевый сплав 6061

См. Сплавы серии 3ххх

Клепаные алюминиевые лодки

Это обычно небольшие лодки, корпус которых изготавливают с применением алюминиевых заклепок. Для корпуса лодки, при изготовлении которого применяется формовка листовых деталей с растяжением применяют листы из алюминиевого сплава 6061 в состоянии Т4.

Если пластическая деформация листов растяжением не предусмотрена, то для корпуса применяют алюминиево-магниевые сплавы 5050, 5052 и 5086 в различных нагартованных состояниях, а также сплав 6061 в состояниях T4 и T6.

Для изготовления так называемого транца – кормовой части корпуса – применяют алюминиевые сплавы 5050, 5052 и 5086 в различных нагартованных состояниях, а также сплав 6061 в состоянии T6Для оборудования палубы применяют сплавы 3003, 3004, 5005, 5050, 5052 и 5086 в различных нагартованных состояниях, а также сплав 6061 в состояниях T4 и T6.

Сварные алюминиевые лодки

Для корпуса лодки, при изготовлении которого применяется формовка листовых деталей с растяжением, применяют алюминиевые листы из сплава 5086 в отожженном состоянии и сплава 6061 в состоянии T4.

Если пластическая деформация листов растяжением не предусмотрена, то допускается применять для корпуса следующие алюминиевые сплавы 5052 и 5086 в различных нагартованных состояниях и сплав 6061 в состоянии T6

Для изготовления транца и палубы применяют те же сплавы, что и для корпуса.

Алюминиевые катера и яхты

Для сварных конструкций катеров и яхт – корпуса, транца, палубы и большинства других компонентов применяют почти исключительно алюминиевый сплав 5086 в нагартованных состояниях Н116 и Н117. Для внутренней рамной конструкции корпуса применяют сплав 6061 в состоянии Т6.

Таблица 3 – Алюминиевые сплавы из серии 5ххх

Источники:

http://boat.com.ua/pages/ussr.htm

www.abycinc.org

Как сделать лодку — пошаговое описание и советы как построить качественную и надежную лодку своими руками (105 фото и видео)

Если вы мужчина, то, вероятнее всего один из ваших главных предметов досуга это рыбалка. Это увлекательное занятие захватывает умы многих мужчин по всему миру. И правда, рыбалка очень интересна и к тому же, может принести рыбаку пропитание в виде пойманной рыбы.

Но, немаловажным атрибутом любого рыбака является рыбацкая лодка. С её помощью люди могут ловить рыбу не только с берега, но и заплывать в более труднодоступные и удалённые места для лучшего клёва или же просто к месту обитания редкой рыбы.

К сожалению, цены на такие лодки могут доходить до огромных сумм.

Именно по этому в этой статье мы представим вам всю информацию насчёт того, как сделать лодку своими руками.

Материалы для изготовления

Если вы хоть раз видели различные видео о том, как сделать лодку, то вы могли заметить , что материалов для этого применяется очень много и все они разные.

Мы перечислим лишь основные из них и расскажем о каждом поподробнее.

- Деревянные лодки.

- Резиновые лодки.

- Алюминиевые лодки.

Самодельная лодка из дерева

Дерево является самым распространённым и любимым материалом для лодок у рыбаков.

И это не просто так, лодки из дерева самые прочные и чувствуют себя хорошо на плаву, изготовлена из экологически чистых материалов и не расходует много природных ресурсов.

При грамотной эксплуатации и правильном, добротном хранении, лодка из дерева может вам прослужить достаточно долгое время.

Ход работы

Если вы не обладаете глубокими знаниями в данной области, то советуем вам вооружиться интернетом и полезной литературой по чертежам из дерева.

Если у вас есть программы и поддержкой построения моделей в 3D, например 3D Paint, то это тоже можно применять для чертежей и примерной проектировки всех моделей.

Как вы уже поняли, чертёж является главной составляющей вашей работы. Ведь когда построен чертёж, сделать всё, что там указано верно и без ошибок уже не представляет большого труда.

В том случае, если вы не можете или по какой-либо причине не уверены в своём чертеже, то лучше не рисковать и обратиться к специалистам.

Кроме чертежа, вам понадобится стандартный набор столярных инструментов, которые всем известны (молоток, гвозди и т.д)

Главное — это грамотный и правильный чертёж, а остальное уже пойдёт как по накатанной и вы уже поймёте, как самому сделать лодку.

Резиновая лодка

Резина тоже является довольно-таки распространённым материалов в изготовлении самодельных лодок. Лодка из резины славится большой грузоподъёмностью и небольшими затратами бюджета при её изготовлении.

Делать резиновую лодку самому — это очень ответственной дело, ведь одно неосторожное движение и все ваши финансы и усилия уйдут » в молоко».

Поэтому, лучше всего купить уже готовую лодку без каких-либо рисков, благо цена на такие лодки довольно-таки приемлемая, чем потом мучиться при её собственном изготовлении.

Всё же, если вы решили пойти на риск и делать резиновую лодку самому, то ту всё тоже отталкивается в первую очередь от чертежа.Если вы сделаете грамотный чертёж и воплотите его в жизнь, применяя все нужные материалы, то получите пригодное и качественное изделие. Но, повторимся, риск очень велик.

Лодка из алюминия

Алюминиевые лодки отличаются от других своей надёжностью и долговечностью.

Главными минусами, из-за которых рыбаки мало используют этот материал это то, что алюминий достаточно дорог и его очень трудно достать.

А так же, на изготовление уходит намного больше времени, чем на изготовление лодок из других материалов, поэтому если вам нужна прочная, качественная и долговечная лодка, то лучше присмотритесь к деревянному варианту. Это сэкономит ваше время и деньги.

Заключение

Вот и основные материалы и виды лодок, которые применяют любители рыбалки по всей планете. Разумеется, вы вам рассказали не о всех видах.

Например, в статье не было информации о том, как сделать самодельную лодку из бумаги. Мы считаем, что многим любителям рыбалки, которые хотят всерьёз сделать качественную и прочную лодку своими руками, это не подойдёт по понятным причинам.

Так же, в статье ничего не было сказано о ещё одном известном и довольно-таки странном способе изготовления. Этот способ заключается в том, как сделать своими руками подводную лодку.

Подводная лодка нужна очень малому количеству обычных людей и рыбаков. Да и к тому же, сделать её качественно своими руками невероятно трудно и затратно по финансам и материалам. В любом случае, финальный выбор за вами. Удачи вам!

Фото советы как сделать лодку

Вам понравилась статья? Поделитесь 😉

Раскрой алюминиевой лодки — Справочник металлиста

Алюминиевые лодки и катера достаточно распространены как в России, так и в других странах мира. Лодки из этого металла успешно конкурируют с лодками из современных полимерных материалов благодаря своей прочности при истирании и ударных нагрузках. При этом основными недостатками металлических лодок можно назвать больший вес и сложность ремонта корпуса.

Сплавы алюминия для производства лодок и катеров

Судостроительный алюминий – это, прежде всего, сплавы на основе алюминия. Технически чистый металл можно встретить лишь в крупном судостроении в теплоизоляции, пищевых контейнерах и некоторых других элементах, не относящихся напрямую к корпусной части.

Сплавы для корпусов катеров на основе алюминия можно разделить на деформируемые и литейные. Современное корпусное судостроение использует в основном первый вид сплавов. Для придания сплаву необходимых характеристик, его легируют магнием (Мг), марганцем (Мц) или медью (дюралюминиевые сплавы маркируются литерой Д).

Одним из наиболее популярных сплавов для производства лодок является сплав АМг5 с 5-процентным содержанием магния. Цифра после легирующего элемента указывает на процентное содержание этого металла в сплаве.Буква, стоящая после цифры определяет свойства металла: М — сплав после отжига (мягкий); Т — после закалки и естественного старения; А — плакированный ( нанесен чистый слой алюминия); Н — нагартованный; П — полунагартованный.

Отечественный ГОСТ допускает цифровую маркировку алюминиевых сплавов. Так АМц обозначается — 1400; АМг3 — 1530; АМг5 — 1550; АМг61 — 1561. Согласно международной классификации сплавов Амц соответствует номеру 3003, АМг1 – 5005, АМг3 – 5154, АМг4 – 5086, АМг4,5 – 5083. Последний сплав широко использовался в малом судостроении.

История применения алюминия в судостроении

Первый опыт использования легкого металла в судостроении засвидетельствован 1891 годом, когда швейцарская компания использовала алюминий при производстве восьмиместного катера Le Migron. В 1894 году шотландцы выпустили для Российской Империи торпедный катер «Сокол» с алюминиевым корпусом. Экономия в весе позволила нарастить скорость.

«Сокол» достигал скорости 32 узла. В 1985 году на американской регате победил катер из алюминия. Слабыми местами алюминия на тот момент оказались небольшая коррозионная стойкость и высокая стоимость материала.

Революционное решение пришло только в 1954 году, когда появился сплав 5083.

Сплав оказался стойким к соленой воде, хорошо формовался и неплохо сваривался.

В 1995 году французская компания зарегистрировала новый сплав 5383 с более высокой коррозионной стойкостью, увеличенной ударной вязкостью и увеличенным пределом текучести сварных конструкций. В самом конце 20-го века немцы зарегистрировали сплав Alustar (5059), который превосходит по многим параметрам французскую разработку.

Производство алюминиевого листа для сборки лодок

Технология производства алюминиевого проката выходит за рамки данной статьи. Отметим, что металлопрокатные предприятия производят для сборки маломерных катеров листы толщинами от 1,5 до 6 мм. Наиболее популярной толщиной листа для лодок до 5 метров длиной является 2-миллиметровый прогон. Днище лодок чаще изготавливается из 3-хмиллиметрового листа.

Выпускается также рифленые листы, на поверхность которых нанесено рифление в виде ромбов или рифлей чечевичной формы, расположенных по отношению друг к другу под углом. Такой материал часто используется в лодках для оформления горизонтальных поверхностей. Рифлены не дают скользить по мокрой поверхности, что положительным образом сказывается на безопасности лодки.

Часто рифленый лист используется в катерах и для оформления, например, бортов, консолей или рундуков.

Производство лодок и катеров из алюминия

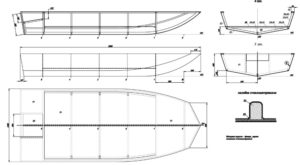

Производство алюминиевой лодки начинается с нарезки деталей будущего корпуса. Перед этой процедурой, при необходимости, лист выпрямляется прокатным станком. Управляемый программой станок выжигает плазменной горелкой или фрезерует детали из цельного листа алюминия.

Заготовки деталей гнутся на деревянном трафарете или загибочном станке.

Корпуса лодок собираются на специально подготовленном стенде-матрице. Сборка может происходить как днищем вверх, так и вниз.

Существует несколько способов закрепления деталей корпуса между собой. У каждого из них есть свои достоинства и недостатки. Распространенный ранее способ сборки на заклёпках, сейчас уступает место сварке.

Клепаный корпус легче поддается ремонту в гаражных условиях, но по надежности уступает сварному. Сварные корпуса практически не требуют ремонта и обслуживания.

Стоит отметить, что клепаный корпус совсем не пережиток прошлого, многие именитые компании придерживаются такого метода сборки корпусов своих лодок.

Некоторые производители (например, Alumacraft) усиливаю клепками сварные корпуса своих катеров.

Еще одним способом сборки корпуса является крепление замковой фурнитурой. Таким способом собираются лодки Qiuckline в компании Duroboat. Тщательно подогнанные детали скрепляются профилированными уголками через полимерные прокладки. Данный способ, по заявлению изготовителя, очень надежен и обеспечивает необходимую подвижность соединениям при значительных нагрузках на корпус.Жесткость корпуса обычно обеспечивается продольным и поперечным наборами. Набор делается коробчатым или из листового металла. Как правило, полости образованные между ребрами набора и палубой заполняются блоками аварийной плавучести из полиуретана. В некоторые полости встраивают багажные отделения или топливные баки.

На блоки плавучести чаще всего идет мелкопористый полиуретан, реже они заполняются непосредственно пеной. Некоторые производители используют шариковый пенопласт, но у него есть свои недостатки: он более гигроскопичен и от него много мусора.

Российские алюминиевые лодки

На территории России сборкой лодок из алюминия занимаются многие судостроительные компании. Рынок таких лодок в РФ представлен, в основном, бюджетными моделями в размерности от 4,5 до 5,5 метров.

Интерес к таким судам в нашей стране сложился исторически, так как советская промышленность выпускала наиболее доступные модели именно из алюминия и в этих размерах.

К самым популярным моделям СССР можно отнести Прогрессы производства Куйбышевского авиационного завода, Казанки производимые на КАПО им.Горбунова, Оби, Оки и другие лодки.

В настоящее время выпускаются сотни моделей лодок и катеров из легких сплавов десятками производителей. Большинство компаний, работающих на территории РФ, можно найти в разделе «Каталог лодок». Некоторые отечественные производители алюминиевых лодок: «Петровская Верфь», Нижегородская Верфь Малого Судостроения, Литек-Самара, Астрон-Марин, Росомаха, Вельбот, Фибербот и другие.

Ремонт алюминиевых лодок

Корпус лодок, каким бы он не был прочным, подвержен различным повреждениям. Если некоторые повреждения приводят лишь к потере внешнего вида, другие могут стать причиной течи корпуса.

Вмятины

Одним из самых частых повреждений металлической лодки является вмятины. Чаще всего они направлены внутрь лодки. Самостоятельное исправление вмятин корпуса чаще всего делается выстукиванием изгиба киянкой.

Некоторые специалисты не рекомендуют исправлять небольшие повреждения из-за истончения металла в месте ремонта.

Для доступа к поврежденному участку изнутри лодки часто приходится разбирать обшивку борта и вырезать вклеенные блоки плавучести.

Отверстия и ослабшие заклепки

Небольшие пробитые дырки и отверстия от выпавших заклепок можно устранять теми же заклепками.

При необходимости можно затянуть отверстие с помощью винта и гайки, однако следует помнить, что соприкосновение алюминия со сталью ведет к ускоренной коррозии, поэтому крайне рекомендуется при резьбовом соединении в корпусе лодки использовать диэлектрические шайбы, например, из фторопласта или другого непроводящего материала.

Изготовление лодки из алюминия своими руками — Металлы, оборудование, инструкции

Алюминиевые лодки с давних времён стали неотъемлемой частью жизни многих рыбаков и любителей отдыха на природе. На рынке товаров можно найти судна как отечественного производства, так и зарубежного.

Из-за развития технологий алюминиевые лодки российского производства по своим характеристикам практически не уступают зарубежным. А также приобрести российское судно можно даже с минимальным бюджетом.

Выбор алюминиевой моторной лодки — довольно сложная процедура. Ведь перед покупкой нужно внимательно ознакомиться со всеми характеристиками плавательного средства, узнать его достоинства и недостатки. В магазине можно встретить различные модели алюминиевых катеров. Это может быть как классическая лодка, так и раскладная или облегчённая, то есть весом до 40 килограмм.

Как сделать лодку своими руками — самые разные варианты и способы изготовления на фото! Узнайте из чего можно самостоятельно сделать лодку здесь

Почти все, кто из работоспособных живёт вблизи различных водоёмов, имеют собственные лодки. Используются они в качестве плавсредств для ловли рыбы. Не обязательно посередине акватории. На них удобнее заплыть за густые камыши, где обитают щуки.

Лодка в деревне необходима, как и автомобиль

Многие из них стоят на приколах на воде, если это тёплое время года. Горожанам этого не понять, мол, дерево сгниёт.

Наоборот: вода укрепляет дерево, не дает сооружению рассохнуться. Они, как подвальные бочки, освобожденные от зимних припасов, выставляются во дворах и заливаются до краев водой. Чтобы перед засолкой не дали течь.

На холода деревянные лодки вытаскивают на берег и переворачивают, тогда осадки стекают по ней, также сберегая до весны. Либо перевозят в свои дворы под навесы. К ним отношение у деревенских людей сродни уходу за автомобилями.

Делаем деревянную лодку своими руками на долгое время их эксплуатации. Многие выплывают на рыбалку ещё на дедовских или отцовских плоскодонках, а также на лодках-килевиках.

Это говорит о бережном отношении к ним. Потому что изготовить новое подобное плавсредство – дело недешёвое. Но приходит время и долгожительницу-трудягу на процессах рыболовли приходится менять.

И тогда люди задумываются: купить новую или бывшую в употреблении, но в хорошем состоянии, или делаем деревянную лодку своими руками. А главное — из какого материала: досок, фанеры или пластика ПВХ?

Рынок этих плавательных приспособлений в России значительный. Есть просто лодка-плоскодонка, а есть с дополнительными приспособлениями, например, рым-болтами, с транцем для мотора, трапиками (пайолами), рундуками.

Промасленные, пропаклёванные и в несколько слоёв выкрашенные. Их изготовят и по вашему заказу доставят по всей России, например, с Урала.Трапики – это настилы для дополнительной верхней защиты днища. Рым-болты – кольца, крепящиеся на носу катера для его привязывания бечёвкой или цепью на стоянке.

Знание всех терминов в лодкостроении необходимо и тем, кто решит, как сделать лодку своими руками.

Посмотрите еще здесь!

Но стоят такие катерки недёшево, в зависимости от комплектации – от пятнадцати до тридцати тысяч рублей, плюс 3 – 5 тысяч рублей стоимости доставки. Дополнительно вёсла – по паре тысяч.

Почитайте наши советы, выберите для себя приемлемый вариант. И к теплу самостоятельно сможете выехать на акваторию на собственной лодочке.

В помощь мастеровитым даем видео, как сделать деревянную лодку своими руками.

Виды лодок по материалу

Существуют маломерные плавсредства:

- из резины;

- из ПВХ-материала;

- алюминиевые, реже стальные – они тяжёлые и особенно дорогие;

- из дерева (доски,брусья);

- фанерные, но из водостойкой.

Воздушные вёсельники. Легко переносятся, удобные в хранении, но боятся морозов, трудно достать материал. Плохо управляемые на воде, особенно в ветер.

Основа — доска

Их необходимо как минимум несколько размеротипов по выбранному вами чертежу. Большинство досок – распиленные без изгибов и сучков.

Самое сложное – обшивка досками боков лодки. Их нужно несколько сгибать. Это особый приём, для этого часто используют метод нагревания средней части в кипятке.

В деревенской бане можно использовать очень горячий пар. Когда доска примет нужную конфигурацию (по шаблону), закрепите её так же, чтобы остыла и сохранила нужную форму. Перед тем, как гнуть доски, посоветуйтесь с опытным столяром: с какой стороны гнуть? Согнете с неправильной – дерево треснет.

Обшивку начинают с днища, бока собираете отдельно, потом сначала прикрепляете к днищу одну сторону, затем вторую, устанавливаете задок, соединяете стороны на носу.

Каждая верхняя доска должна наезжать на каждую нижнюю. Так обшивают деревянные дома, чтобы вода не затекала в щели.

Не старайтесь изготовить озёрный лайнер – достаточно длины до 2,5 метра. Скрепляют детали гвоздями, саморезами, лентами гибкого металла (нержавейка или дюраль), внутри – брусками по длине, ширине и высоте, а также досками-поперечинами. Они же послужат сиденьями.

Заделка щелей паклей с герметиком. Грунтовка, покраска в несколько слоёв, просушка. И лодка готова. Сделав одну, то сможете замахнуться и на такое: как сделать подводную лодку своими руками?