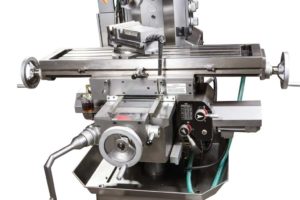

Ремонт фрезерных станков по металлу

Ремонт фрезерных станков — Поставки станков

В процессе ремонтных работ восстанавливается механическая часть с заменой изношенных узлов и деталей, устанавливается современная электроаппаратура, гидроаппаратура и система смазки, новые компоненты электроники. По результатам проведенного ремонта проводим испытания на точность с изготовлением партий тестовых деталей заказчика.

Капитальный ремонт и модернизация станков с числовым программным управлением проводится по техническому заданию заказчика, в котором указаны комплектующие по электрике, электронике и гидравлической части.

По согласованию установим системы ЧПУ ведущих отечественных и импортных производителей: Балт-Систем, Siemens, Fanuc, Bosch и другие. По механической части монтируются новые подшипники, восстанавливаются валы, шестерни, шарико винтовые пары, а при необходимости, данные детали заменяются новыми.

При ремонте фрезерного станка с ЧПУ применяются современные привода, электродвигатели, линейные датчики.

В процессе ремонта фрезерный станок по металлу полностью разбирается, осматривается, все необходимые детали меняются, а направляющие шлифуются и шабрятся.

Полная разборка

- разборка на узлы и комплектующие

- составление дефектной ведомости

- очистка и промывка узлов и деталей

Механическая часть:

Станина:

- шлифовка и шабровка направляющих станины с восстановлением геометрической точности;

- установка накладок.

Коробка скоростей:

- изготовление изношенных шестерен, валов и деталей;

- замена/восстановление упругой муфты;

- установка подшипников.

Ремонт шпинделя:

- замена подшипников шпиндельного узла;

- регулировка осевого узла шпиндельного узла;

- ревизия зажима инструмента с заменой изношенных деталей.

Восстановление стола-салазок:

- реставрация ходового винта с гайками;

- замена/восстановление кулачковой муфты и втулки;

- монтаж новых подшипников;

- шлифовка верхних и нижних направляющих стола;

- изготовление клиньев и их подгонка шабрением;

- восстановление верхней части стола и восстановление «Т»-образных пазов.

Консоль:

- шлифовка направляющих консоли;

- замена ходового винта с гайками;

- изготовление и замена изношенных шестерен, валов и деталей;

- установка новых подшипников.

Коробка подач:

- восстановление коробки переключения с заменой изношенных деталей, шестерен, пружин, фиксирующих элементов;

- ревизия предохранительной муфты;

- установка муфты рабочих подач и быстрого хода;

- реставрация посадочных мест подшипников в корпусе коробки;

- изготовление и замена шестерен, валов и деталей;

- замена изношенных подшипников.

Система смазки:

- ревизия системы смазки с заменой трубной разводки и аппаратуры;

- установка насосов.

Электрическая часть:

- полный капитальный ремонт электрооборудования (включая замену/ремонт электродвигателей);

- установка современной коммутационной аппаратуры на основе отечественных или импортных комплектующих включая кабельную продукцию;

- новые трассы электропроводки.

Общая сборка станка

- установка ограждений и кожухов

- сборка станка и проверка на работоспособность, регулировка, испытание на холостом ходу и под нагрузкой

- восстановление внешнего вида: очистка, грунтовка, окраска всех деталей станка, замена бирок покраска станка

- сдача станка Заказчику.

Порядок приемосдаточных работ

Сдача оборудования на точность и комплектность проводится на производственных площадях Исполнителя с изготовлением тестовых деталей. По отдельному соглашению проведем пуско-наладку и шефмонтаж на территории Заказчика.

Гарантийные обязательства

Компания СТАНДАРТ предоставляет гарантию на фрезерные станки по металлу от 12 до 18 месяцев. На протяжении данного периода устраняем неисправности в короткие сроки за свой счет с заменой необходимых комплектующих и деталей.

Проводим капитальный ремонт фрезерных станков следующих групп:

вертикально-фрезерные: 6Р10, 6Р11, 6Р12, 6Р13, 6Н12, 6Н13, 6М12П, 6М13П, 6Т12, 6Т13 и т.д.;

горизонтально-фрезерные: 6Р80, 6Р81, 6Р62, 6Р83, 6Н80, 6Н81, 6Т82, 6Т83 и другие;

широкоуниверсальные: 6Р82Ш, 6Т82Ш, 6Т82Ш, 6Т83Ш и т.п.;

станки с ЧПУ: 6Р13Ф3, ГФ2171С5, 65А60Ф3, 65А80Ф3, 65А90Ф3

портального типа: 6М610, 6М612, 6М616.

Работы на фрезерных станках проводим согласно существующего регламента или в соответствии с требованиями клиента.

Стоимость и условия поставки

Получить дополнительную информацию по характеристикам, условиям поставки фрезерных станков Вы можете по телефону +7(4852) 66-40-25 или через электронную почту info@standart-st.ru. Сроки изготовления и цена зависят от комплектации и технического задания заказчика.

Ремонт фрезерных станков по металлу

В ходе капитального ремонта токарного станка производится восстановление точности направляющих станины. При выборе способа восстановления руководствуются степенью их износа.

Когда погрешность не превышает 0,15 мм на отрезке длины в 1000 мм, то их восстанавливают шабрением. При большем износе прибегают к их механической обработке: шлифовке или строганию.

Когда направляющие закаленные основным методом ремонта является шлифовка.

Ремонт шабрением

Шабрение направляющих или шабрение с последующей притиркой остается до сих пор самым эффективным способом восстановления их геометрической, технической точности. И сейчас этот способ часто используется, на протяжении многих десятилетий демонстрируя прекрасный результат ремонта станины.

В первую очередь надо обследовать состояние направляющих, определить степень их износа. То место, где износ минимальный, принимается за базовой уровень, а данные замеров заносятся в таблицу, на основании которых будет производится ремонт.

В токарном станке за базовую поверхность принимают чаще всего место расположение задней бабки, которое в процессе эксплуатации оборудования практически не изнашивается. Метод включает следующие этапы:

- установка станины станка на жесткое основание (ремонтный стенд), следует выставить продольное и поперечное положение станины точно в горизонтальной плоскости клиньями, башмаками или с помощью домкратов;

- после окончания подготовительных работ выполняется черновое (предварительное) шабрение с рабочей шириной шабера 20-25 мм при этом выдерживается длина штрихов на поверхности более 10 мм и достигается 4-6 пятен при контроле на краску в квадратах 25×25 мм. Этим достигается разбивка крупных пятен на более маленькие;

- получистовое шабрение выполняется шабером 12-16 мм, длиной штрихов 5-10 мм до достижения 8-15 пятен на квадрат;

- финишное (чистовое) шабрение производят шабером шириной 5-10 мм и длиной штрихов 3-5 мм для достижения 20-25 пятен в квадрате.

Поскольку направляющие станины токарного станка достаточно длинные, обработка выполняется по маякам с разбивкой общей длины на участки. Первым маяком всегда является место максимальной выработки.

На расстоянии, меньшем длины поверочной линейки, от первого маяка шабрят второй маяк, находящийся в одной плоскости с первым. Затем шабрится вся поверхность между маяками с последующим переходом на соседний участок.

Периодически следует прикладывать линейку с краской для оценки состояния направляющих и качества работы.

Смотрите видео чернового шабрения

Такой обработке подвергаются незакаленные части направляющих токарного станка, метод гарантирует достижение высокой точность поверхности (0,002 мм на 1000 мм длины). Образующиеся после шабрения мельчайшие лунки способны хорошо удерживать и равномерно распределять смазку. Качество шабрения полностью зависит от профессионализма рабочего.Не всегда имеется возможность использовать для ремонта продолно-строгальные или продолно-фрезерные станки в виду большой длины станины токарного станка. В этом случае направляющие станины восстанавливают при помощи переносного приспособления со шлифовальной головкой, которое устанавливается непосредственно на станине оборудования.

Ремонт можно производить на месте, без снятия станка с фундамента. Такой способ обеспечивает высокую точность ремонта, малую шероховатость поверхности, он также незаменим при обработке закаленной поверхности. Этот способ по производительности во много раз превосходит шабрение, но специалисты все же отдают предпочтение финишному строганию.

Ремонт строганием

Этот способ менее утомительный, чем шабрение и менее дорогостоящий шлифования. Например, усредненная продолжительность ремонта направляющих станка составляет:

- шабрением: около 35 часов;

- шлифованием специальной абразивной головкой: 8-10 часов;

- финишным строганием: 4-5 часов.

При износе более 0,15 мм ручное шабрение заменяют механической обработкой на продольно-строгальном станке при централизованном способе организации ремонта в ремонтном цехе или на специализированном предприятии. Причина простая, придется произвести снятие станины с фундамента и произвести установку и выверку на жестком столе строгального станка.

Строгание направляющих станины

На первом этапе один раз производят пробное строгание для получения базовой поверхности, что позволит определить отклонения по всей длине станины. Для этого поочередно подводят резец к наиболее изношенным поверхностям и снимают слой металла до устранения износа. Финишное строгание выполняют минимум за два прохода чистовыми широкими твердосплавными резцами.

Последний проход выполняют глубиной реза менее 0,05 мм, постоянно смачивая резец и поверхность направляющих керосином. Когда износ превышает 0,4-0,5 мм направляющие подвергают грубому и тонкому строганию.

Главным недостатком этого способа ремонта является немалое время на демонтаж станины, транспортировку, установку станины на стол строгального станка, выверку и снятие восстановленной станины.

При обработке резанием плоской призматической поверхности направляющих из массива станины вырываются мельчащие частицы металла различной величины и формы. На поверхности появляются борозды, канавки, образуя шероховатую поверхность.

Поэтому иногда после механической обработки без шабрения или вибрационного обкатывания не обойтись. Это увеличивает прочность направляющих за счет пластического деформирования (изменения структуры материала).

Вибрационным обкатываем достигают выглаживание микрошероховатостей и неровностей поступательным движением вдоль и поперек оси специально обработанными шариками или роликами.

Ремонт направляющих токарного станка одним из описанных способов является элементом комплексных работ, связанных с восстановлением полной работоспособности и точности металлорежущего оборудования. Но не стоит забывать, что качество ремонта при минимальном сроке его выполнения существенно зависит от степени подготовки станка к ремонту и квалификации слесаря.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Ремонт фрезерных станков Корвет Энкор

Несмотряна то, что станки Корвет «Энкор» в настоящее время являются одними из наиболеевысококачественных из представленных на российском рынке, иногда возникаютситуации, что они тоже нуждаются в ремонте. Более того, станки Энкор так же современем нуждаются и в планово-предупредительном, и в капитальном ремонте.

Станки Корвет Энкор фрезерной группы предназначены для обработки фасонных иплоских поверхностей, зубчатых колёс, пазов, канавок, а так же для выполнениямножества других операций при помощи многолезвийного режущего инструмента –фрезы (приобрести как фрезерные станки Корвет «Энкор», так и фрезы «Энкор» вывсегда можете в нашем интернет-магазине инструментов SKB Tools).

В большинстве случаев фрезерныестанки Энкор относятся к универсальному оборудованию.

Требования к станкам

Широкийспектр работ, выполняемых при помощи фрезерных станков Корвет «Энкор»,предъявляет к ним чрезвычайно высокие требования точности, производительности,надёжности и эффективности в периоды между ремонтами.

В связи с этим мастеракак правило придерживаются определённого порядка действия для наилучшегопроведения ремонтных работ фрезерных станков Энкор, независимо от характератекущего ремонта, будь он внеплановый, планово-предупредительный иликапитальный:

- Определяют существующие неисправности узлов и механизмов станка Корвет от«Энкор»

- Устанавливают последовательность разборки станка

- Очищают детали станка Корвет от грязи и СОЖ

- Определяют характер и степень износа деталей. Данный этап работы долженвыполняться специалистами самой высокой квалификации для обеспечениямаксимальной эффективности последующего ремонта. Поскольку неправильнаядефектовка направляющих, шпиндельного узла, зубчатых колёс, подшипников имногих других элементов станка к потере геометрической и кинематическойточности, впоследствии это скажется на качестве выпускаемой с помощьюфрезерного станка Энкор Корвет продукции.

- Осуществляют ремонт, сборку, подгонку и регулировку механизмов станка

Правила пользования станками

Помните,что выполнение правил работы со станком Энкор, соблюдение техники безопасности,а так же бережный уход позволят вам производить ремонт существенно реже иувеличат срок службы, а так же позволят вам получить удовольствие от работы состанком Корвет, не тратя лишние время и нервы и не рискуя своим здоровьем. Незабывайте так же и о том, что производить ремонт станка Энкор Корвет должентолько специалист, в противном случае, пытаясь произвести его без должнойквалификации, вы рискуете и серьёзно повредить оборудование, и получить травму.

Помнитетак же, что важен и адекватный выбор оборудования под интересующие вас задачи.

В этом вам всегда помогут продавцы нашего интернет-магазина SKBTools,благодаря квалифицированным консультациям которых вы всегда сможете подобратьтакой станок Корвет производства «Инструментальной компании «Энкор», идеальноподходящий вам и по функционалу, и по стоимости, и по габаритам, и по мощности.

Ремонт фрезерных станков

» Станок » Ремонт фрезерных станков

Ремонт и сервис режущих плоттеров, лазерно-гравировального оборузования и станков ЧПУ

Выезд мастера Москва и МО

+7(495)135-10-55

[email protected]г. Москва, ул.

Электрозаводская 52

СРОЧНЫЙ, КАЧЕСТВЕННЫЙ РЕМОНТ И ПУСКО-НАЛАДКА ФРЕЗЕРНЫХ СТАНКОВ С ГАРАНТИЕЙ 3 МЕСЯЦА

Спасибо. Заявка отправлена. Наш менеджер свяжется с Вами в ближайшее время.

Если у вас:

— Не включается инвертор

— На пульте отсутствует изображение

— Управляющая программа не видит станок

— Одна из осей не работает

Ремонт и обслуживание фрезерных станков

Ремонт и обслуживание фрезерных станков представляет собой диагностику и ремонт механической и электрической части оборудования.Специалисты нашей организации предоставляют высококачественные услуги по проведению обслуживания и ремонту фрезерных станков.

На сегодняшний день наши специалисты предоставляют стандартное обслуживание, которое подразумевает диагностику оборудования раз или два раза на месяц, а также расширенное обслуживание, что проводится два раза в год.

| Вид работ | Зона 1, | Зона 2, | Зона 3, |

| Пуско-наладочные работы фрезерных станков с ЧПУ 3030, 0404, 0609, 6090, 1212, 1312, 1218 (I категория) | от 10000 | от 15000 | от 15000 |

| Пуско-наладочные работы широкоформатных фрезерных станков с ЧПУ от 1224 до 2040 (II категория) | 30000 | от 30000 | от 40000 |

| Пуско-наладочные работы широкоформатных фрезерных станков с ЧПУ со стойкой SYNTEC и автосменой инструмента (III категория) | 55000 | 63000 | 75000 |

| Диагностика фрезерных станков с ЧПУ (I категория) | 4000 | 6000 | 7000 |

| Диагностика фрезерных станков с ЧПУ (II категория) | 6000 | 7000 | 8000 |

| Диагностика и ремонт фрезерных станков с ЧПУ (III категория) | от 65000 | ||

| Настройка программного обеспечения фрезерного станка с ЧПУ (NCStudio, настройка DSP контроллера) | 3000 | 5000 | 5000 |

| Настройка шаговых двигателей фрезерных станков с ЧПУ | 3000 | 5000 | 5000 |

| Настройка DSP контроллера фрезерного станка с ЧПУ (перепрошивка) | 5000* | 5000* | 5000* |

| Замена шпинделя | от 1500 | ||

| Замена инвертора | 5000* | 5000* | 5000* |

| Замена ШВП | от 8000 | от 10000 | от 12000 |

| Замена концевых датчиков | 1800 | 1800 | 2500 |

| Замена направляющих и подшипников | от 14000 | от 16000 | от 18000 |

| Замена драйверов управления шаговыми (серво) двигателями | 3000 | 5000 | 5000 |

| Диагностика блока питания | 3000* | ||

| Замена проводки станка | 27000 | 30000 | 35000 |

| Установка сетевого фильтра помех и электромагнитных наводок | 3500 | 4000 | 4500 |

| Диагностика драйвера приводов | 2000* | ||

| Установка стабилизатора напряжения | 3000* | ||

| Выезд специалиста на гарантийный ремонт по необоснованным претензиям | 10000 | 15000 | 15000 |

Обслуживание фрезерного станка

- Пуско-наладочные работы.

- Диагностика.

- Настройка программного обеспечения.

- Замена или ремонт деталей.

- Установка дополнительных узлов и др.

Однако при возникновении серьезных проблем требуется ремонт оборудования, который может быть капитальным, плановым и аварийным.

Техническое обслуживание фрезерных станков

Стандартное техобслуживание:

- Осмотр установки.

- Чистка и смазка направляющих, реек, ШВП.

- Перепроверка и регулировка геометрии столешницы и портала.

- Программирование инвертора.

- Предоставление советов по взаимодействию с установкой.

Расширенное обслуживание:

- Диагностика деталей.

- Смена жидкости в системе охлаждения.

- Разборка и сборка вентилятора.

- Если необходимо, то проводится замена стола.

- Настройки программ и ознакомление с обновленными опциями.

- Полномерный список стандартного обслуживания.

Модернизация станков с ЧПУ

С появлением недорогой системы ЧПУ NC-210, особенно стала быть востребована модернизация станков с ЧПУ. Станки 80-х годов, оснащённые отечественными ЧПУ, были крайне ненадёжными, и постоянно выходили из строя. Новая структура и некомплектная электроника — таких станков было достаточно на любом предприятии.

Они пылились без дела и от них избавлялись с радостью за символичную плату. Замена ЧПУ и приводов позволяла получить почти новый станок с минимальными затратами. При этом цена его могла составлять всего 20-30% от цены нового аналогичного станка. Спрос рос. Предприятия проводили перевооружение малыми затратами.

Станкозаводы продолжали сокращать производство.

Рост цен, снижение предложения

Со временем в на рынке стало меньше станков в хорошем состоянии, требующих минимального внимания. Ремонт станков стал дороже, серьёзнее и дольше по времени. Росла и стоимость «железа». Потребовались хорошие специалисты, умеющие восстанавливать точность. Станины требовали шлифовки, лишающей станки закалённого слоя на направляющих.

К концу 2000-х стоимость станков после капитального ремонта стала приближаться к 60-70% цены нового оборудования. Качество станков после ремонта неизбежно падало.

Хотя спрос на ремонт станков оставался на достаточно высоком уровне, количество потребителей, не удовлетворённых станками после капитального ремонта и модернизации, начало стремительно расти.Естественный парадокс цены

Необходимо отметить, что ремонт ремонту рознь. До сих пор встречаются, и продолжают функционировать «ремонтные» предприятия, суть работы которых сводится к разборке и покраске. То есть к приданию станку товарного вида, зачастую без проведения ремонта механики и электрики вообще. Тем не менее, такие станки неизменно пользуются спросом.

Минимальные затраты позволяют держать минимальные на рынке цены. И наоборот, действительно качественный ремонт, с полной заменой подшипников, шлифовкой станины, новой электрикой, с приведением к нормам точности — самое дорогое предложение. Такие станки покупают предприятия, хорошо понимающие, за что они платят.

И спрос в этом сегменте тоже есть.

Падение спроса

Как и следовало ожидать, рост стоимости затрат на качественный ремонт станков привёл к приближению цены такого оборудования к цене новых станков из Азии.

Начав свою историю, к примеру, Тайваньские станкостроители в 2000-м году, к концу десятилетия уже массово предлагали недорогие станки вполне неплохого качества.

Это были уже станки нового поколения, точные и быстрые, хоть и не такие мощные, как машины из бывшего СССР. Именно они приняли эстафету в модернизации на большинстве отечественных предприятий.

Спрос на станки сегодня

Такая тенденция прослеживается и сейчас. Всё меньше заводов рассматривают приобретение отечественных станков после капитального ремонта. Да и предложения по многим станкам, которые пользуются спросом, всё чаще стремятся к нулю.

В такой ситуации потребители вынуждены искать либо недорогую азиатскую замену, либо, что радует, осознанно приобретают высокотехнологичные станки из Европы.Вместо 20 станков на заводах уже нередко ставят один высокопроизводительный обрабатывающий центр, резко повышая эффективность производства.

Ремонт станков: что на что обратить внимание?

Несмотря на бурный рост спроса на новое импортное оборудование, капитальный ремонт станков не стоит сбрасывать со счетов. Нередко именно старые модели станков лучше подходят для выполнения тех или иных операций. Они могут быть незаменимы для разовых работ, не предъявляющих высоких требований. А могут и не иметь современных аналогов.

При этом надо чётко понимать, что к приобретению станка после капитального ремонта необходимо отнестись с повышенным вниманием. Чтобы избежать недобросовестных исполнителей, требуется обязательно контролировать каждый этап: от состояния исходного станка (структуры) до приёмки по точности. Рекомендуем не пренебрегать следующими моментами.

Итак, обязательно:

- Наличие опыта подрядчика по ремонту станков именно требуемой модели.

- Наличие отзывов от клиентов. Свяжитесь сами и узнайте мнение из первых уст не только о качестве, но и о времени выполнения работ.

- Визит на ремонтную площадку исполнителя. Другие станки в работе — хороший показатель. Там же можно сделать первые выводы о качестве ремонта.

- Если станок сложный, с ЧПУ, должен быть проект по новой электрике. Осмотреть электромонтажную мастерскую.

- Согласовать и зафиксировать в договоре электрические и электронные компоненты.

- Необходимо выяснить, кто и где будет шлифовать станину. Желательно связаться и убедиться.

- Выяснить, кто, где и как будет изготавливать замену изношенным деталям (шестерни и пр.).

- Осмотреть структуру станка перед ремонтом. Чем лучше «донор», тем лучше результат.

- В договоре необходимо зафиксировать жёсткие рамки по срокам выполнения работ и повышенные санкции в случае задержки или неисполнения контракта.

- Зафиксировать максимальный срок выезда специалиста исполнителя в случае выхода станка из строя в гарантийный период.

- Минимальный аванс и максимальная сумма по факту выполнения ремонта.

- Ежемесячно посещать исполнителя и лично контролировать ход ремонта.

- Принять станок по нормам точности и проверить работоспособность всех узлов на площадке исполнителя.

Что в результате?

Только выполнив все эти рекомендации, можно приблизиться к гарантированно хорошему результату. Сложно? Большие затраты и большая ответственность? Именно поэтому предприятия стараются отказаться от станков после капитального ремонта.

Не так велика разница в цене с недорогими новыми станками, как велики риски по срокам, качеству и надёжности оборудования. Общее правило: хорошо отремонтированный станок должен стоить не менее 60-70% цены нового (включая цену базового станка, около 20-30%).

Плюс надо не забывать, что станок после капитального ремонта — это станок устаревшей конструкции 70-х, 80-х годов. Его возможности не сопоставимы с возможностями даже недорогих современных моделей.

Какие неприятности случаются?

Самое распространённое и «обычное» — нарушение сроков. Нередки случаи, когда вместо 4-6 месяцев ремонт станков идёт по полтора года. Очень часто встречается просрочка на 4-6 месяцев.

Расчёт прост: получив обещание небольшого срока и заплатив аванс, заказчик становится «заложником» недобросовестного исполнителя. «Сдадим до конца следующего месяца» — самая обычная формулировка.

В этом случае ответственное лицо от заказчика попадает в крайне неприятную ситуацию, отвечая за результат перед своим руководством.

Срываются все сроки, рушатся все планы и отношения с контрагентами.Следующая проблема — отсутствие требуемой структуры на рынке. Исполнитель взял аванс, а станок для ремонта найти не может.

Время идёт, он рапортует о нормальном ходе работ, а в действительности ничего не происходит. Он ждёт удачного предложения. Когда приходит время сдачи станка, исполнитель раскрывает ситуацию и возвращает аванс.

Если не потратил его не свои текущие задачи. Тогда деньги можно вернуть только через суд.Ремонт фрезерных станков по металлу: цена работ

Для самозанятого ремонтника восстанавливать исключительно однотипное оборудование нет резона: сегодня станок металлообработки, а завтра уже другой. Стремление к специализации диктуется чисто коммерческой выгодой и только на предприятии, и только там, где есть тенденция к снижению себестоимости за счёт массовых закупок однотипных комплектующих.

Эти предприятия расположены вблизи центров металла — или деревообработки. Здесь ещё один плюс — снижение транспортных расходов!

Где ремонтируют?

Везде, где есть база для ремонта, персонал и запчасти. В регионах с промышленностью такая проблема отсутствует, но в каждом из них свои условия. Предпочтение всегда за предприятием:

- с технологической репутацией,

- выгодной ценовой политикой;

- и расположенном поблизости.

По дереву

Это оборудование в России ремонтируют, например:

- В Челябинске — Фрезерные универсальные станки и станки с ЧПУ различных производителей.

- В Уфе, ООО «Металлостан».

- В Краснодаре, десять предприятий.

- В Волгограде, «Вектор» и «СК Станкоснаб».

- В Санкт-Петербурге: ООО «Ремонт Деревообрабатывающих станков»;

- ООО «Промышленник» и ООО «Тренд».

В Казахстане:

Предприятия фирмы «МегаМастер» в городах:

- Нур-Султан (Астана).

- Шымкент.

- Павлодар.

- Караганда.

- Кокшетау.

- Актобе.

- Костанай.

- Талдыкорган.

- Усть-Каменогорск.

В Беларуси: в Минске, Сервисный центр на ул. Могилевского – 12. А также в Бресте, Витебске, Гродно, Гомеле и Могилеве.

По металлу

Капитальный ремонт фрезерных станков и другого металлорежущего оборудования в городах России:

- Москва, «Станкоремзавод».

- Санкт-Петербург, «РемСтанКомплект» и ООО «Славяне».

- Нижний Новгород, Нижегородская (Горьковская) обл., ООО «Интегратор».

- Ульяновск, Предприятие ООО «СТАНКОПАРК» (ЗАО «СТАНКОПАРК») — основано в 2000 году.

- Новокузнецк, Кемеровская обл., ООО «НовокузнецкСтанкоСервис».

- Ярославль, ООО «РемСтан».

- Новотроицк, Оренбургская область, а также в городах: Саратове,

- Волгограде, Ростове на Дону и в других промышленных центрах.

В Беларуси и в Казахстане оборудование можно восстановить практически везде, где функционирует металлообрабатывающее производство.

Примерная стоимость

Ценовых параметров, одинаковых для разных регионов быть не может. Цены договорные и определяются детективщиком на месте или по приему станка.

Однако, ООО «РемСтан» (Ярославль), на своей странице выставил прайс-лист на ремонт фрезерных станков и обозначил цены в пределах:

- Горизонтально-фрезерные — от 610 000 до 7100 00 рублей.

- Вертикально-фрезерные — от 600 000 до 820 000 рублей.

- Широкоуниверсальные — от 800 000 рублей.

- Широкоуниверсальный 6Р83Ш — от 1 040 000 рублей.

Со сроком ремонта в 70 дней и предоставлением гарантии на 12 месяцев.

Важно!

Такие условия для заказчика предоставляются только предприятием с основательной деловой организацией.

Можно ли отремонтировать своими руками?

Такое сотворить, может далеко не каждый, кто обнаружил в себе «спеца». Часто на такую инициативу требуются уйма времени, нервов и финансов, но без гарантий обеспечить качество и точность.

ролики интернета тому доказательство. О ремонте «хоббийных» школьных настольных и малогабаритных станков, от советских времён, с массой до 1000 кг, речь не идёт.

Они под силу каждому со светлой головой и руками от плеч.

Дорогостоящие станки, применяемые на небольшом, как правило, частном производстве, ремонту своими силами не поддаются уже потому, что выставить изделие в точные заводские параметры нечем из-за отсутствия соответствующей метрологической оснастки. Набором мерительного инструмента из штангенциркуля, микрометра и, может быть, индикаторной стойки, и комплект концевых мер присутствует не у каждого, такие задачи недостижимы.

- Своими силами можно:

- обслужить узел станка;

- отрегулировать люфты винтовых пар;

- заменить подшипники, зубчатые колёса, ременную передачу;

- ликвидировать протечки и т. д.

Браться за шабрение рабочих поверхностей направляющих станин и суппортов, без навыков в этом деле, не стоит. Восстановить заводские параметры в точности, возможно только на соответствующем оборудовании.

Привести в рабочее состояние приборы принципиальной электрической схемы и элементы шкафов управления при слабых знаниях, без трудовых навыков и опыта работы в качестве электромеханика посредством автоматики не представляется возможным.

Из приведенного напрашивается вывод: восстановить рабочие параметры станка дело не простое, но вполне осуществимое. Ведь не боги горшки обжигают, их обжигают МАСТЕРА!

Ремонт и обслуживание станков Москва и Московская область

Малый ремонт подразумевает частичную разборку и ремонт механизмов и узлов токарного станка, зачистку некоторых механизмов, замену гаек, шестерен, регулировку работы станка и др.

Средний ремонт станков подразумевает разборку узлов, восстановление или замену изношенных деталей и др.

При капитальном ремонте токарных станков осуществляют разборку станков, замену изношенных деталей, добиваются первоначальной точности работы станка и др.

Своевременное проведение всех работ позволит увеличить срок службы станка и увеличить его производительность.

Ремонт фрезерных станков состоит из ремонта механической части станка и ремонта электрической части.

В первом случае осуществляются такие работы как: замена подшипников, ремонт шпиндельного узла, пары винт-гайка, суппорта, направляющих, коробки передач, устранение течи масла.

В свою очередь, ремонт электрочасти фрезерного станка это установка системы ЧПУ, современных электроприводов, измерительной системы, логических программируемых контролеров.

Мы производим ремонт сверлильных станков в соответствии с картой технологического процесса и с использованием различного оборудования и оснастки. Комплекс работ, включает полную разборку агрегата, замену всех изношенных деталей и узлов, сборку, регулирование и испытание агрегата под нагрузкой. В результате произведенного ремонта параметры точности станка.

Это не мало важная часть любого станка, в особенности современных экземпляров. Проводка в подвижных узлах вашего оборудования подвергается постоянным колебательным движениям и зачастую не справляется с поставленной задачей и выходит из строя. Мы проводим всевозможный ремонт электрической части станков. При необходимости электро схема собирается заново.

Запчасти

Ремонт шлифовальных станков весьма сложен, в связи с достаточно большим количеством типоразмеров и с высокими требованиями к изготовлению деталей.

Для определения правильной методики относительно выбора ремонта и модернизации шлифовальных станков важно учитывать режимы их технической эксплуатации, поскольку именно для таких станков с сложной нагрузкой достаточно важна точность установленной регулировки механизмов.

Естественный износ деталей и основных узлов очень часто приводит к необходимости в ремонте деревообрабатывающих станков и оборудования. И с данной точки зрения намного выгоднее отремонтировать техническое устройство, нежели приобретать новое.

Покраска станков может производиться как в разобранном виде, так и в собранном виде. Если необходимо прокрасить отдельные узлы, то они, как правило, снимаются со станка, а потом, после покраски, устанавливаются обратно.

Возьмём на себя хлопоты по подбору запчастей. Т.к имеются проверенные годами поставщики и партнёры. Как на свежие станки так и на станки преклонного возраста.

Контакты

Россия,Москва

117041, ул. Бартеневская. 61

Токарные станки после ремонта: капитальный ремонт токарных станков

В ходе капитального ремонта токарного станка производится восстановление точности направляющих станины. При выборе способа восстановления руководствуются степенью их износа.

Когда погрешность не превышает 0,15 мм на отрезке длины в 1000 мм, то их восстанавливают шабрением. При большем износе прибегают к их механической обработке: шлифовке или строганию.

Когда направляющие закаленные основным методом ремонта является шлифовка.

Что такое токарная обработка?

Технологический процесс токарной обработки заключается в уменьшении диаметра обрабатываемого предмета при помощи резца, который оснащен специальной режущей кромкой.

Благодаря вращению обрабатываемого предмета происходит процесс резки, подача и поперечное перемещение осуществляется резцом.

Благодаря этим трем составляющим: вращению, подаче, перемещению, можно воздействовать на величину съема материала, также от этого зависит качество обрабатываемой поверхности, форма стружки и пр.

Основные элементы токарного станка:

Станина с направляющими для задней бабки и суппорта;

Спереди станины находится передняя бабка, а также шпиндель и патрон;

К фронтальной части станины крепится коробка передач;

Суппорт с салазками для поперечной резки;

На поперечных салазках располагается держатель резца.

Данные элементы являются основными, в зависимости от модификаций можно получить центровой, токарно-револьверный, многорезцовый и другие станки, которые должны проходить обязательное техническое обслуживание.

Возможные неисправности

При длительной эксплуатации токарного оборудования детали его механизмов теряют свои первоначальные качества, что приводит к изменению их формы, увеличению зазоров в местах сопряжений и ухудшению состояния поверхностей трения. Одна из главных причин возникновения таких неисправностей — это износ поверхностей трения отдельных деталей, который происходит в результате:

- воздействия силы трения;

- пластической деформации (смятия металла);

- усталости поверхностного слоя;

- химической коррозии.

Возможные неисправности основных элементов токарного станка:

- Корпусные детали. Трещины, сколы, износы отверстий, повреждение резьб, отклонение от прямолинейности плоскостей.

- Валы. Износ шеек, шпоночных пазов, центровых отверстий.

- Фланцы. Трещины и сколы в крепежных отверстиях. Износ поверхностей сопряжения.

- Шестерни и валы-шестерни. Износ зуба и радиальное биение зубчатого венца.

- Шпиндель. Износ шеек, переднего внутреннего конуса и шлицевого соединения.

- Ходовой винт. Износ резьбы и шеек.

- Валик ходовой. Износ шпоночного паза и шеек.

Устройство станка 16К20

На основании осмотра и контрольных замеров этих компонентов 16К20 определяется необходимость ремонта и проводится подготовка к ремонтно-восстановительным работам.

Осмотр станка на предмет ремонта начинается со шкива, который на токарном станке 16К20 передает движение от главного двигателя к шпинделю.

Перечень основных проблем, возникающих вследствие нарушений правил эксплуатации оборудования, приводится в разделе 16 «Руководства по эксплуатации. Здесь же указаны возможные причины и методы их устранения.

Подготовка к ремонту

Самыми распространенными проблемами можно считать износ подшипников, направляющих, вилок включения шестерен и пр.

Капитальный ремонт можно делать только после подготовки оборудования.

Перед тем как остановить станок, необходимо проверить, как он работает вхолостую, чтобы определить повышенный уровень вибраций, шумов.

Чтобы определить состояние качения опор шпинделя, нужно обработать образец. Осевое и радиальное биение шпинделя также подвергается проверке.

Эти действия позволят правильно выявить возникшие проблемы, поскольку они не всегда очевидны.

Вообще на предприятии должно осуществляться обслуживание станков согласно календарному графику.Таким образом, можно своевременно устранить поломки и недочеты, чтобы избежать капитального ремонта.

ВАЖНО ЗНАТЬ: Применение мини фрезерных станков по металлу

Если отправлять станок на капитальный ремонт, то его предварительно нужно помыть от грязи и пыли.

Также требуется слить масла и эмульсии, проверить, чтобы все детали были на месте.

Чистка и смазка направляющих см. на видео.

:

Ежедневный уход

Самый надёжный уход за токарным станком – это не допустить его повреждения. Подготовка к следующей рабочей смене должна производиться сразу после окончания работы и отключения станка от электропитания. На этом этапе технического обслуживания производятся следующие операции:

- С поверхности сметаются стружки и прочий технический сор.

- Керосином необходимо растворить масло и грязь, вытереть насухо ветошью.

- Во избежание появления коррозии, все детали, не имеющие красочного покрытия, смазываются маслом.

- Маслёнки заполняются консистентной смазкой.

Перед началом смены необходимо проверить наличие смазки, осмотреть оборудование на предмет повреждения или ослабления деталей. В процессе работы необходимо соблюдать технику безопасности при работе с токарными механизмами – это до минимума сведёт травматизм на рабочем месте и уменьшит риск поломки оборудования. Во время работы необходимо:

- Использование защитных экранов, что позволит избежать засорения токарного станка металлической стружкой и мелкими абразивными частичками, возникающими при обработке детали.

- Своевременная замена сверлящих и режущих деталей.

- Контроль над надёжностью креплений резцов и свёрл.

- Не допускать во время работы образования длинной стружки, которая наматываясь на вращающиеся части, может вывести механизм из строя.

- Включать станок можно лишь после того, как на болванку, в определённом чертежом месте, опущен резец.

, в котором рассказываются основные принципы технического обслуживания.

Ремонт направляющих

Капитальный ремонт направляющих станины можно выполнить несколькими способами: шабрением, шлифовкой, строганием.

Чтобы определить величину износа направляющих своими руками необходимо зачистить поверхность, удалить забоины.

После этого измеряется зазор между направляющими с помощью линейки по всей длине станка. Замеры делаются с шагом в 30-50 см.

Прямолинейность направляющих можно проверить, используя очень тонкую бумагу (не более 0,02 мм), для таких целей подойдет папиросная.

Листки необходимо разложить на направляющих и придавить не тяжелым предметом.

При нормальной прямолинейности вытащить листочки целыми из-под предмета не получится, только обрывками.

Шабрение осуществляется после установки оборудования на покрытие, отличающееся своей жесткостью (специальный стенд).

Далее необходимо проверить направляющие (продольные и поперечные) по описанному выше методу.

Также можно определить отклонения по уровню, который перемещается по направляющим или по мостику задней бабки.Для ориентира в качестве базовой поверхности обычно выбирают направляющие, расположенные снизу задней бабки, поскольку они подвергаются меньшему износу.

:

Далее выполняется шабрение с постоянной проверкой на параллельность деталей.

Перед шлифовкой необходимо зачистить поверхности, чтобы убрать все забоины.

Для выполнения этих работ необходимо использовать стол продольно-строгального станка, на который будет установлена станина.

https://www.youtube.com/watch?v=4Xf_MbzI0_c

После этого ее необходимо проверить на параллельность.

Далее проверяется извернутость направляющих специальным прибором или уровнем, который устанавливается на мостике задней бабки.

Станина должна быть надежно закреплена на столе, от этого будет зависеть конечный результат. Извернутость направляющих измеряется еще раз (показатели до и после установки не должны различаться) и приступают к шлифовке.

ВАЖНО ЗНАТЬ: Виды строгальных станков по металлу

Ремонт направляющих строганием начинается с зачистки поверхности, установки на столе продольно-строгального станка, после этого проверяется на параллельность и фиксируется.

Обработка поверхности резцом для наилучшего результата проводится 3-4 раза.

После выполнения работ необходимо проверить прямолинейность, параллельность и извернутость направляющих и открепить оборудование.

Шлифовка станин

Смотреть цены на шлифовку станин >>

ООО “ФЕНИКС” осуществляет шлифовку направляющих станин на станке «Waldrich Coburg»

Мы осуществляем шлифовку станин различных типов станков. Например:

- направляющие станин токарных станков с РМЦ до 6 метров (1М63, 1М65, 16К20, 16М30, 1А983 и т. д.);

- направляющие станин фрезерных станков (6Т13, 6К81, 6Т83 и т. д.);

- направляющие станин шлифовальных станков (3Л722, 3Б724 и т. д.);

- кареточные группы, консоли, стойки, столы.

Средний срок изготовления 1 комплекта – 5 рабочих дней.

Узнайте стоимость шлифовки (шлифовка цена)

Просто познакомьтесь с нашим прайс-листом на шлифовку. Цены на шлифовку у нас приятно удивят Вас! Цены на шлифовку станин, кареточных групп, стоек и т.д.

Максимальные параметры обрабатываемых изделий:

| Наибольшая длинна шлифования, мм | 8590 |

| Ширина стола, мм | 1800 |

| Проход между стойками, мм | 2020 |

| Высота шлифования, мм | 1580 |

| Наибольший вес обрабатываемого изделия, кг | 12500 |

Информацию о ценах и сроках исполнения заказов по шлифовке направляющих можно узнать по тел.:

Контроль качества при шлифовке станин

Мы тщательно следим за качеством всех услуг, которые оказываем. Не стала исключением и шлифовка станин.