Резцы токарные по металлу классификация ГОСТ

Классификация и виды токарных резцов

instrument.guru > Оснастка > Классификация и виды токарных резцов

Многие люди, которые редко или, вообще, не сталкиваются с практикой использования токарных резцов, ничего не знают о том, каких видом бывают данные изделия. Но на современном рынке инструментов существует огромное разнообразие видов резцов. Об этом и пойдет речь в данной статье.

- Токарный резец для станка: основная конструкция

- Классификация резцов для токарного станка по металлу

- Подробный разбор типов резцов по конструкции

- Прямые проходные резцы

- Проходные отогнутые резцы

- Проходные упорные отогнутые резцы

- Подрезные отогнутые резцы

- Отрезные изделия

- Послесловие

Токарный резец для станка: основная конструкция

Вне зависимости от вида инструмента, конструкция состоит из двух элементов:

- Державка, благодаря которой появляется возможность зафиксировать на станке.

- Рабочая головка для, собственно, работы на станке.

Рабочая головка, как правило, формируется из нескольких слоев. Также в нее входят режущие кромки со своим углом заточки, зависящим от типа обработки, а также характеристик материала.

Касаемо державки, она может быть изготовлена в виде квадрата и прямоугольника.

Конструкция токарных резцов поддается следующей классификации:

- Прямые. В такой конструкции рабочая часть и державка находятся на одной носи. Есть случаи, когда они располагаются на двух параллельных осях.

- Изогнутые. От первого варианта такой вид отличается тем, что, при просмотре в профиль, видна изогнутость державки.

- Отогнутые. Здесь происходит отгиб рабочей головки от общей с державкой оси. Это становится заметным, если посмотреть на конструкцию сверху.

- Оттянутые. Как и в случае с прямыми резцами, рабочая головка и державка располагаются на одной или смещенных осях. Однако, ширина головки и державки несколько отличаются в пользу второй.

Классификация резцов для токарного станка по металлу

Данная классификация инструментов полностью регламентируется требованиями ГОСТ. Данный документ подразумевает следующие типы токарных резцов:

- Цельный инструмент, изготовка которого полностью выполнена из легированной стали. Здесь также допускаются и изделия из инструментальной стали, однако, такой материал непрактичен, следовательно и используется крайне редко.

- Изделия, рабочая область которых подвергается напаиванию специальной пластины из твердого сплава. Инструменты такого вида используются наиболее часто относительно других.

- В данную классификацию входят токарные резцы, имеющие съемную твердосплавную пластину. Она крепится к рабочей головке благодаря специальным прижимам и, в некоторых случаях, винтам. Данный тип изделий является самым редким в использовании, а потому и не требует должного внимания.

Также токарные резцы можно классифицировать и по их направлению подающего движения. Здесь существует два типа:

- Резцы левого типа — в процессе работ подающее движение происходит слева направо. Если сверху такого изделия расположить левую руку, то со стороны отогнутого большого пальца и будет располагаться режущая кромка.

- Инструменты правого типа — наиболее частый тип режущего направление. Как можно было догадаться, подача происходит справа налево, а если сверху положить правую руку, то, соответственно, режущая кромка расположится со стороны отогнутого большого пальца.

Ну и, конечно, токарные резцы для станка можно разделить по виду работ, выполняемых с их помощью:

- работы по металлу;

- черновые работы, также называющиеся обдирочными;

- получистовые работы;

- тонкие технологические операции.

Подробный разбор типов резцов по конструкции

Теперь можно подробно поговорить о классификации токарных изделий относительно их конструкций.

Изначально необходимо сказать, что, к какому бы типу резцы ни относились, для их сплавов используются следующие маркировки: ВК8, Т15К6, Т5К10, очень редко Т30К4 и еще реже другие вариации.

Прямые проходные резцы

Такой тип проходного изделия, как и инструмент отогнутого типа, используется для обработки внешних поверхностей цилиндрических заготовок. Однако, для снятия фасок такое изделие не подходит.

Должного распространения такой тип токарного резца по металлу не получил. У него существует два подвида, разделяемого по размеру:

- прямоугольная форма размером 25 на 16 мм;

- квадратная форма размером 25 на 25 мм, необходима для выполнения специфичных работ, невозможных при использовании первой формы.

Проходные отогнутые резцы

С помощью таких проходных изделий для станка производится обработка торцевой части заготовки. Отогнута рабочая часть таких инструментов может быть как в левую, так и в правую сторону. В отличие от первой классификации, такой инструмент способен снимать фаски.

Классификация державок такого типа по размеру (в миллиметрах) :

- 16 x 10, используется для учебных станков;

- 20 x 12, нестандартный и менее используемый размер;

- 25 x 16, является наиболее распространенным;

- 32 x 20;

- 40 x 25, в свободной продаже такие резцы найти невозможно, в большинстве случаев они изготавливаются и поставляются под заказ.

Данный тип изделий регламентируется документом ГОСТ 18877-73.

Проходные упорные отогнутые резцы

Данные проходные инструменты могут быть изготовлены либо с прямой рабочей частью, либо, соответственно, с отогнутой. С помощью таких изделий происходит обработка поверхности цилиндрических заготовок из металла.

Подобная конструкция токарного резца является наиболее востребованной на всем рынке.

Классификация по размеру (в миллиметрах):

- 16 x 10;

- 20 x 12;

- 25 x 16;

- 32 x 20;

- 40 x 25.

Существуют исключения, когда такой инструмент выполняется с правым или левым отгибом рабочей области.

Подрезные отогнутые резцы

Своим внешним видом такая подрезная конструкция напоминает проходную, однако, здесь совершенно другая форма режущей пластины. А именно: треугольная.

С помощью такого подрезного изделия можно обрабатывать заготовку по перпендикулярному оси вращения направлению. Кроме отогнутых, есть также и упорные виды подрезных резцов, но они абсолютно не имеют популярности на рынке.

Классификация подрезной конструкции по размерам (в миллиметрах):

- 16 x 10;

- 25 x 16;

- 32 x 20;

Отрезные изделия

Такой вид резцов, как можно понять из названия, используется для отрезки заготовок под прямым углом. Также можно использовать для прорезки канавки разных глубин на поверхности металлической детали.

Данное изделие пользуется наибольшей популярностью и распространением на всем рынке токарных инструментов.

Размеры (в миллиметрах):

- 16 x 10 (для учебных станков);

- 20 x 12;

- 20 x 16 (самый распространенный размер);

- 40 x 25 (почти всегда под заказ, найти в свободной продаже практически невозможно).

Послесловие

Как видите, человеку, далекому от практики использования токарных станков и работы с ними, очень сложно разбираться в огромном разнообразии токарных изделий. Однако, с помощью данной статьи можно с легкостью ориентироваться в изделиях, а также понять, какое необходимо именно вам.

Резец токарный

Резец токарный – это основной рабочий элемент оснастки токарных дерево- и металлообрабатывающих станков применяемый для придания заготовке необходимой формы и размеров. От выбора типа токарного резца, его заточки и состояния во многом зависит возможность тех или иных операций, изготовления деталей требуемой конфигурации.

Конструкция токарного резца

Конструктивные элементы токарного резца – режущая часть или головка и державка, с помощью которой оснастка фиксируется в резцедержателе станка. Резец и державка могут иметь квадратную или прямоугольную форму. Размер резца должен соответствовать стандартному ряду в пределах от 160х100 до 630х500 мм для прямоугольной конфигурации и от 40х40 до 400х400 мм для квадратной.

Главной рабочей частью резца является головка, режущие свойства которой определяют углы кромок. Именно углы токарного резца определяют характер съёма металла с заготовки. Основные углы:

- Главный задний — находится между плоскостями резания и задней поверхностью резца. От него зависит параметр силы трения, качество обработки и скорость изнашивания инструмента. Подбирается в соответствии с плотностью обрабатываемого материала.

- Главный передний – определяет уровень деформации материала при срезе, усилие реза и эффективность отвода тепла. Должен быть обратно пропорционален твердости обрабатываемого материала — чем она выше, тем меньше угол.

- Резания. Расположен между передней и задней поверхностями головки.

- Заострения. Расположен между передней и задней поверхностями. От него зависит прочность и острота оснастки.

- Основной в плане. От него зависит количество снимаемого материала.

- Вторичный в плане. От него зависит шероховатость. Чем он ниже, тем выше качество поверхности.

- Вершина между задней вспомогательной поверхностью и кромкой реза. Имеет прямое соотношение с показателем прочности.

- Наклона режущей кромки – определяет геометрию пятна контакта резца и поверхности детали.

- Задний вспомогательный – определяет трение между задней плоскостью и заготовкой.

Все элементы конструкции токарного резца выполняются из одной марки стали. Рекомендуются металлокерамические твердые сплавы Т5К10 или сходные с ним.

Классификация резцов

Существует несколько характеристик для классификации резцов. В первую очередь это конструктивные особенности:

- Монолитное исполнение – единая головка и державка.

- Сборная конструкция – головка с напайкой из твердой марки стали.

- Сборная с механическим креплением. Данные типы токарных резцов оснащены пластинами из металлокерамики, которые крепятся болтовым соединением.

- Регулируемые резцы.

В зависимости от назначения резцов они подразделяются на черновые и чистовые, соответственно, для снятия большей или меньшей толщины металла при увеличенных или уменьшенных оборотах. Также инструмент подразделяется и по направлению подачи на правый и левый.

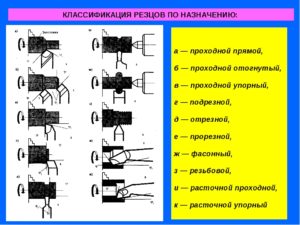

В основном виды резцов для токарного станка определяются по их функциональному назначению и подразделяются на:

- отрезные;

- проходные;

- канавочные;

- расточные;

- фасонные и резьбовые.

В зависимости от расположения режущей кромки относительно державки инструмент подразделяется на прямой, отогнутый и оттянутый. В прямых форма режущей кромки прямая, в отогнутых имеет изогнутую форму и в оттянутых её ширина меньше чем у стержня.

Рекомендации по подбору резца

При выборе инструмента необходимо руководствоваться функциональным назначением резцов. Что же касается материала, углов заточки и прочих параметров необходимо учесть твердость материала обрабатываемой заготовки. Также необходимо определиться с тем, что является наиболее приоритетным фактором при проведении работ – качество, производительность, стойкость инструмента.

Рекомендуемый минимальный набор резцов состоит из:

- Проходного необходимого для торцевой обработки;

- Наружного нейтрального;

- Расточного.

Данный базовый комплект достаточен для выполнения большей части типовых операций, но конечно для более сложных работ понадобится расширенный набор инструмента, в том числе фасонные и резьбовые резцы.

Для профессиональных работ в большом объёме разумным вариантом будет приобретение набора резцов со сменными пластинами.

Это позволит впоследствии тратить меньше средств на приобретение расходных материалов, по мере износа производя только замену пластин, а не резцов целиком.

Действующие стандарты

Производство токарных резцов регулируется различными действующими стандартами. Так, технические условия отрезных резцов определяет ГОСТ 18874-73, проходных – ГОСТ 18871-73. На расточные резцы действует ГОСТ 18872-73, на фасонные – ГОСТ 18875-73 и на резьбовые – ГОСТ 18885-73.

Резец подрезной токарный

Для создания деталей исходные заготовки обрабатывают на токарных станках, удаляя определенное количество материала. Для данной цели применяют специализированный токарный инструмент – резец подрезной. Он рассчитан на точение, торцевание, нанесение фасок и т. д. и обычно применяется при черновой обработке.

- Геометрия

- Классификация

- Принципы выбора

- Рабочие режимы

Геометрия

Все подрезные резцы характеризуются одинаковой геометрией:

- Стержень применяется для фиксации в станке.

- Опорная поверхность имеет аналогичное назначение.

- Передняя поверхность откатывает стружку.

- Режущая кромка выполняет разрезание предметов.

- Вспомогательная кромка, пересекаясь с режущей, формирует вершину резца.

- Вершина лезвия представлена точкой взаимодействия инструмента и предмета.

- Задняя поверхность обеспечивает поддержания пластины.

- Вспомогательная задняя поверхность обеспечивает свободное перемещение резца по рабочей поверхности.

Следует отметить, что названные элементы подрезных резцов объединяют в два основных конструктивных узла. Так, стержень и опорная поверхность формируют державку, служащую для фиксации на станке.

Она может быть выполнена в прямоугольном либо квадратном сечении. Переднюю и обе задние поверхности объединяют в рабочую поверхность, называемую головкой. На ней установлены режущие кромки.

Таким образом, головка сформирована несколькими плоскостями и режущими кромками.

Угол заточки последних определяется материалами пластин и целевых заготовок, а также способом обработки.

Классификация

По конструкции и принципу функционирования данный инструмент дифференцируют на следующие варианты:

- Прямые модели с параллельными оси державки режущими кромками характеризуются отсутствием изгибов. Они рассчитаны на грубую обработку, предполагающую снятие значительного количества материала, нередко за несколько проходов, при обточке лишних фрагментов деталей.

- Отогнутые подрезные резцы имеют аналогичное назначение, но рассчитаны на обработку предметов более сложных форм: изгиб позволяет обтачивать труднодоступные места и т. д. Режущие кромки таких моделей наклонены от оси державки. Метод работ определяется особенностями инструмента и типом и толщиной материала.

- Токарные упорные варианты рассчитаны на точение предметов малой жесткости. Они применяются для подрезки бортиков и обточки ступенчатых поверхностей. Это наиболее распространенный тип рассматриваемых инструментов. Их режущие кромки параллельны оси державки, однако, в сравнении с прямыми подрезными резцами, имеют меньший угол.

По направлению подачи данные инструменты классифицируют на левые и правые.

Наконец, подрезные резцы дифференцируют по технологии производства.

- Цельные варианты включают головку и державку из одного материала.

- Составные модели имеют элементы различного состава.

Параметры рассматриваемых инструментов регламентированы ГОСТами.

Так, отогнутые подрезные резцы с твердосплавными режущими пластинами описаны ГОСТ 18880-73. Для токарных проходных резцов, оснащенных сверх твердосплавными пластинами, и аналогичных подрезных моделей характеристики определены в ГОСТ 28990-91.

ГОСТ 18871-73 определяет особенности торцовых вариантов с пластинами из быстрорежущей стали. ГОСТ 29132-91 определяет параметры моделей с многогранными сменными пластинами проходного токарного, копировального и подрезного типов.

В ГОСТах приведены чертежи подрезных резцов, типы и размеры данных инструментов.

Скачать ГОСТ 18871-73

Скачать ГОСТ 18880-73

Скачать ГОСТ 29132-91

Принципы выбора

Существует несколько факторов, определяющих выбор подрезного резца.

- Во-первых, необходимо учитывать материалы целевых деталей. В данном случае используют принцип меньшей их жесткости относительно инструмента. Сопоставление по данному параметру осуществляют на основе марок стали.

- Во-вторых, следует определиться с требуемым соотношением точности геометрических размеров и качеством обработки поверхности.

- В-третьих, учитывают износостойкость инструмента, определяемую жесткостью исходного материала.

Следует отметить, что основные конструктивные элементы создают из различных материалов. Это обусловлено различным их назначением, обуславливающим требования к свойствам. Так, державка служит для фиксации в резцедержателе, следовательно, основными требованиями к ней являются твердость, ударо-, термо- и износостойкость.

Для создания режущих пластин применяют два типа материалов.

- Детали из быстрорежущей стали подходят для компактных заготовок. Удаление большого слоя материала следует осуществлять в несколько проходов. Не рекомендуется применять такие модели для обработки прочных материалов вроде бронзы, каленой стали и т. д. Это обусловлено относительно небольшой прочностью быстрорежущей стали, вследствие чего она быстро затупляется при обработке таких предметов.

- Твердосплавные режущие элементы с добавлением кобальта универсальны благодаря износо- и термостойкости. Ввиду этого они более дорогие. Для изготовления таких инструментов применяют комбинированный материал, включающий обычно быстрорежущую сталь и два сорта твердосплавной.

Для отражения параметров подрезных резцов используют маркировки, обычно обозначающие марку стали режущего элемента. К примеру, для модели Т15К6 титановольфрамовой группы цифры маркировки обозначают процентное содержание, буквы – карбид титана (Т) и кобальт (К).

Рабочие режимы

Работы с подрезными резцами осуществляются в различных режимах в зависимости от типа обработки поверхности. Далее рассмотрены особенности применения данных инструментов на примере модели ВК8. Для предметов цилиндрической конфигурации и подрезания торцов и уступов применяют как поперечную, так и продольную передачи.

Черновую обработку осуществляют на глубину 2-5 мм с применением поперечной подачи на 0,3-0,7 мм за оборот. Названные характеристики для чистовых работ равны 1 мм и 0,1-0,3 соответственно.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Классификация токарных резцов по металлу

Люди, осуществляющие обрабатывание металлических деталей с помощью резцов для токарного станка по металлу, продавцы инструментов отлично знают, на какие виды они делятся.

Те же, кто изредка применяет токарные резцы по металлу, часто испытывают сложности в выборе подходящего варианта.

Изучив представленную ниже информацию, вы сможете без особого труда выбрать подходящее для ваших нужд металлорежущее приспособление.

Конструктивные особенности

Каждый токарный резец по металлу состоит из следующих основных частей:

- державка. Предназначается для фиксирования на токарном устройстве;

- рабочая головка. Применяется для обрабатывания детали.

Рабочая головка металлорежущего приспособления заключает в себе различные плоскости, кромки. Их угол затачивания зависим от показателей стали, из которой изготовлена деталь, типа обрабатывания. Державка резца для токарного станка по металлу обычно располагает квадратным либо прямоугольным сечением.

Конструктивно возможно выделить следующие типы резцов:

- Прямые. Державка и головка находятся либо на одной оси, либо на двух осях, которые лежат параллельно.

- Изогнутые. Державка обладает изогнутой формой.

- Отогнутые. Если взглянуть на верхнюю часть подобного инструмента, можно заметить, что его головка отогнута.

- Оттянутые. Головка имеет ширину поменьше, чем державка. Оси либо совпадают, или сдвинуты относительно друг друга.

Разновидности

Классификация токарных резцов регламентирована правилами определенного стандарта. Соответственно с его требованиями, данные приспособления делятся на такие группы:

- Цельные. Сделаны целиком из легированной стали. Бывают приспособления, которые делаются из инструментальной стали, однако они нечасто применяются.

- Приспособления, на рабочий элемент которых напаяны твердосплавные пластины для токарных резцов. Наиболее распространены в настоящее время.

- Токарные резцы со сменными пластинами из твердых сплавов. Пластинки крепятся на головке особыми винтами, прижимными приспособлениями. Применяются они не так часто, как модели иных видов.

Кроме того, приспособления отличаются по направлению подачи. Они могут быть:

- Левыми. Подача идет вправо. Если положить наверх инструмента левую руку, режущая кромка окажется около большого пальца, который отогнут.

- Правыми. Применяются чаще всего, подача идет влево.

Виды и назначение токарных резцов образуют следующую классификацию:

- проведение чистового обрабатывания изделия;

- черновая обработка (обдирка);

- получистовая обработка;

- исполнение операций, которые требуют высокой точности.

Из какой бы категории ни был металлорежущий инструмент, его пластины делаются из твердосплавных материалов: ВК8, Т5К10, Т15К6. Изредка используется Т30К4. Сейчас существует множество видов токарных резцов.

Прямые проходные

Резцы токарные проходные обладают тем же назначением, что и у отогнутого варианта, но срезать фаски лучше иным приспособлением. Обычно ими осуществляют обрабатывание наружных поверхностей деталей из стали.

Размеры, точнее, их державки, могут быть такими:

- 25×16 мм – прямоугольник;

- 25×25 – квадрат (данные модели применяются для проведения особых операций).

Отогнутые проходные

Эти виды токарных резцов, рабочая головка которых может являться отогнутой влево/вправо, применяют для обрабатывания торцов деталей. Кроме того, посредством их возможно срезать фаски.

Державки обладают типоразмерами:

- 16×10 – учебные устройства;

- 20×12 – нестандартный типоразмер;

- 25×16 – самый часто используемый размер;

- 32×20;

- 40×25 – с державкой этого типоразмера производятся обыкновенно под заказ, их почти нереально купить в магазине.

Все требования к токарным механическим резцам прописаны в государственном стандарте 18877-73.

Упорные проходные

Данные типы токарных резцов могут располагать прямой либо отогнутой головкой, однако эта особенность конструкции не учитывается в маркировке. Их называют просто упорными проходными.

Это приспособление, с помощью которого на станке проводится обрабатывание поверхности цилиндрических металлических деталей, является самым популярным видом режущего оснащения. Конструкция дает возможность за 1 проход убирать с заготовки большое количество металлических излишков. Обрабатывание осуществляется вдоль оси вращения детали.

Державки упорных токарных проходных резцов располагают типоразмерами:

- 16×10;

- 20×12;

- 25×16;

- 32×20;

- 40×25

Отогнутые подрезные

По виду похож на проходной, однако имеет иную форму режущей пластинки (треугольник). Посредством подобных инструментов выполняют обработку деталей по направлению, которое является перпендикулярным оси вращения. Кроме отогнутых, существуют упорные подрезные приспособления, но они применяются редко.

Типоразмеры державок таковы:

Отрезные

Резец токарный отрезной весьма распространен в настоящее время. Соответственно с собственным наименованием, он применяется для того, чтобы отрезать детали под углом в 90 градусов. Также посредством его делают канавки разной глубины. Понять, что перед вами отрезной инструмент, довольно легко. Он имеет тонкую ножку с напаянной на нее твердосплавной пластинкой.

В зависимости от конструкции, выделяют лево- и правосторонние отрезные приспособления. Различать их несложно. Нужно перевернуть инструмент режущей пластинкой вниз и взглянуть, с какой стороны находится ножка.

Типоразмеры державки следующие:

- 16×10 – учебное оборудование;

- 20×12;

- 20×16 – наиболее распространен;

- 40×25

Резьбонарезные для внешней резьбы

Предназначение этих приспособлений – нарезать резьбу на внешней стороне детали. Обычно делают метрическую резьбу, однако если поменять заточку, возможно создать резьбу иного типа.

Режущая пластинка, которая устанавливается на данном инструменте, обладает формой копья. Материалы токарных резцов – твердые сплавы.

Резьбонарезные для внутренней резьбы

Данным инструментом возможно сделать резьбу лишь в крупном отверстии. Связано это с особенностями конструкции. По виду он похож на расточное приспособление для обрабатывания глухих отверстий. Однако путать эти инструменты нельзя. Они значительно различаются.

Размеры державки:

- 16x16x150;

- 20x20x200;

- 25x25x300

Державка обладает сечением в форме квадрата. Типоразмеры возможно установить по первым двум числам в маркировке. 3 число – величина державки. От нее зависима глубина, на которую возможно выполнить нарезку резьбы во внутреннем отверстии.

Эти инструменты возможно применять лишь на устройствах, оборудованных гитарой (специальное приспособление).

Расточные для глухих отверстий

Пластинка обладает формой треугольника. Предназначение – обрабатывание глухих отверстий. Рабочая головка отогнута.

Типоразмеры:

- 16x16x170;

- 20x20x200;

- 25x25x300

Наибольший радиус отверстия, которое возможно обработать посредством расточного резца, зависим от величины державки.

Расточные для сквозных отверстий

Инструменты предназначаются для обрабатывания сквозных отверстий, которые созданы при просверливании. Глубина отверстия, которое возможно создать на устройстве, зависит от величины державки. Слой материала, снимаемый во время проведения операции, примерно равняется отгибу головки.

Сегодня в магазинах есть расточные инструменты таких размеров:

- 16x16x170;

- 20x20x200;

- 25x25x300

Сборные

Когда речь идет об основных видах токарных инструментов, нужно обязательно упомянуть о сборных. Они считаются универсальными, потому как могут быть оборудованы режущими пластинками разного предназначения. К примеру, фиксируя на одной державке режущие пластинки разного вида, возможно получить инструменты для обрабатывания на устройстве металлических деталей под разнообразными углами.

Обычно сборные резцы используются на устройствах с числовым программным управлением либо на особом оборудовании. Они предназначаются для точения контуров, растачивания глухих и сквозных отверстий, иных токарных работ.

Выбирая инструмент, с помощью которого будет осуществляться обработка металлических деталей на специальном устройстве, нужно особое внимание обращать на элементы токарного резца. Державка и рабочая головка – важнейшие части режущего приспособления.

От них зависит, насколько качественно будет выполнено обрабатывание стальной заготовки, отверстия какого размера получится сделать. Если неправильно выбрать рабочий инструмент, можно столкнуться с различными сложностями при обработке металлической детали. Рекомендуется изучить классификацию, понять, для чего предназначается то или иное изделие.На основе полученных знаний вы сможете сделать правильный выбор металлорежущего приспособления.

Скачать ГОСТ

Скачать ГОСТ 18879-73 “Резцы токарные проходные упорные”

Скачать ГОСТ 18877-73 “Резцы токарные проходные отогнутые с пластинами из твердого сплава. Конструкция и размеры”

Скачать ГОСТ 18878-73 “Резцы токарные проходные прямые с пластинами из твердого сплава. Конструкция и размеры”

Скачать ГОСТ 18882-73 “Резцы токарные расточные с пластинами из твердого сплава для обработки сквозных отверстий. Конструкция и размеры”

Скачать ГОСТ 18883-73 “Резцы токарные расточные с пластинами из твердого сплава для обработки глухих отверстий. Конструкция и размеры”

Скачать ГОСТ 18884-73 “Резцы токарные отрезные с пластинами из твердого сплава. Конструкция и размеры”

Скачать ГОСТ 18885-73 “Резцы токарные резьбовые с пластинами из твердого сплава. Конструкция и размеры”

Рекомендуем также прочитать:

Что такое станки ЧПУ? Особенности и их работа

Виды токарных резцов по металлу: конструктивные параметры, выбор и классификация резцов

В традиционном представлении процедура обработки металлов с помощью резки представляет собой техническую операцию, главной задачей которой является получение нужной формы детали необходимого качества с помощью снятия с заготовки части металла. Для чего наиболее широко применяются резцы, установленные на долбежных, строгальных, токарных и других станках, на которых производится обработка внутренних полостей и внешних поверхностей деталей, а также нарезание пазов, резьбы и так далее.

Среди существующего разнообразия этого вида металлорежущего инструмента в наибольшем количестве представлены токарные резцы по металлу.

Особенности конструкции резцов

Резец по конструкции выполнен из двух элементов: головки и стержня (который также называется державка). Стержень предназначен для крепления в резцедержателе токарного металлообрабатывающего станка. Профиль державки имеет форму прямоугольника либо квадрата.

Для унификации использования установлен такой ряд размеров сечений токарной державки, мм:

- для прямоугольных сечений – 16 х 10; 20 х 12; 20 х 16; 25 х 16; 25 х 20; 32 х 20; 20 х 25; 40 х 25; 40 х 32; 50 х 32; 50 х 40; 63 х 50;

- для квадратных сечений – 4, 6, 8, 10, 12, 16, 20, 25, 32, 40.

Головка резца это его рабочая часть и имеет ряд плоскостей и кромок, которые заточены под определенными углами для разных вариантов обработки металла.

Углы заточки:

- α — основной задний угол;

- β — угол заточки;

- δ — угол резки;

- γ — передний угол;

- φ — основной угол в плане;

- φ1 — дополнительный угол в плане;

- α1 — дополнительный задний угол;

- λ — угол уклона режущего края;

- ε — угол около вершины резца.

Основной задний угол. Угол, выполненный между плоскостью резания и основной задней поверхностью резца. Снижает силу трения, которая появляется между заготовкой и задней поверхностью. Отвечает за качество обработки металла и на его износоустойчивость. Заданный угол обратно пропорционален плотности обрабатываемого материала.

Угол заточки. Угол, который находится между основной задней и передней плоскостью резца. Отвечает за остроту и прочность.

Передний угол. Угол, который находится между передней плоскостью и нормалью к поверхности резке в месте контакта передней плоскости с металлом. Снижает деформацию срезаемой заготовки, уменьшает усилие резки, облегчает вывод стружки, повышает теплоотвод. Заточка угла обратно пропорциональна твердости металлической заготовки.

Угол резки. Угол, который находится между передней плоскостью резца и поверхности резки.

Основной угол в плане. Угол, который находится между основной режущей кромкой и поверхностью металла. Отвечает за качество обрабатываемой плоскости заготовки, сохраняя скорость подачи и глубину реза. Качество угла обратно пропорционально, а устойчивость к поломке и появлению вибраций прямо пропорциональны размеру угла.

Дополнительный угол в плане. Угол, который находится между дополнительной задней плоскостью резца и поверхности металла. Отвечает за качество обработки плоскости металла (со снижением угла уменьшается шероховатость, повышается чистота).

Угол около вершины. Угол, который находится между основной режущей кромкой и дополнительной задней плоскостью. Качество прямо пропорционально размеру угла.Дополнительный задний угол. Угол, который находится между дополнительной задней плоскостью и поверхностью, перпендикулярной поверхности резца и проходящей сквозь дополнительную режущую кромку. Снижает силу трения, которая появляется между дополнительной задней плоскостью и металлом.

Угол наклона режущего края. Отвечает за направление вывода стружки и задает геометрию контакта режущей кромки с металлом. Наклон угла определяет предназначение резца: отрицательный наклон – для чистовой резки, 10-12 градусов – для черновой резки, 20-30 градусов – для резки закаленного металла. Универсальные резцы имеют наклон режущего края равный нолю.

Виды и классификация токарных резцов

В соответствии с ГОСТ токарные резцы делятся на три главные группы:

- с механическим крепежом пластин из твердого сплава, сверхтвердых металлов и керамики;

- твердосплавные напайные строгальные и токарные;

- строгальные и токарные с режущей кромкой из быстрорежущего материала.

Применяемые в машиностроении изделия разделяются по таким главным признакам на следующие группы.

По типу оборудования, где используются:

- строгальные;

- токарные;

- долбежные;

- специальные;

- револьверно-автоматные.

По виду сечения державки:

- круглые;

- квадратные;

- прямоугольные.

По конструктивным показателям

Цельные. Головка сделана как одно целое со стержнем. Чаще всего эти резцы делаются из быстрорежущих металлов (для мелких резцов) или из инструментального углеродистого металла и используют редко.

С припаянными или приварными пластинами. Головка имеет припаянную или приварную пластину из твердого сплава или из быстрорежущего металла. Невыполнение технических условий при спайке пластин иногда может сопровождаться появлением трещин и дальнейшим разрушением. Имеют огромную сферу использования.

С механическим крепежом пластин. Пластина крепится механически в головке. Данный вариант очень полезен для пластин из металла, где в основе находится минералокерамика:

- Державочные.

- Регулируемые.

- Сборные.

По виду обработки

Чистовые и получистовые. Используются для чистовой обработки готовых изделий при небольшой скорости подачи и небольшой толщине снимаемого с болванки металла. Чаще всего этим инструментом является проходной резец.

Черновые. Используются для чернового резанья при высокой скорости порезке и большей толщине убираемой стружки. Характеризуется возможностью сохранять твердость во время нагрева и прочностью, а также повышенным теплопоглощением.

По виду установки касательно обрабатываемой плоскости

Тангенциальные. Во время обработки резец ставится под углом, различным от прямого, к оси обрабатываемой поверхности. Имеет сложную схему крепежа и применяется на станках, которые дают возможность создавать хорошую чистоту обрабатываемой поверхности (токарных автоматах и полуавтоматах).

Радиальные. Во время обработки резец ставится под прямым углом относительно оси обрабатываемой поверхности. Часто используется в промышленности, имеет упрощенную схему крепежа в станках, а также более удобную установку геометрических показателей режущей кромки.

По виду подачи

Левые. Основная режущая часть, повернутая к поверхности обрабатываемого металла, расположена с правой стороны.

Правые. Основная режущая часть, повернутая к поверхности обрабатываемого металла, расположена с левой стороны.

По креплению основной режущей части касательно стержня

Отогнутые. Ось проекции части в верхнем положении имеет выгнутую линию, а в боковой проекции – прямую.

Прямые. Ось проекции части в верхнем положении и боковой проекции имеет ровную линию.

Оттянутые. Размер головки меньше размера стержня. Головка находится на оси резца или смещена параллельно относительно ее в какую-либо сторону.

Выгнутые. Ось проекции части в верхнем положении имеет ровную линию, а в боковой проекции – выгнутую.

По способу обработки

Подрезные. Используются для обработки плоскости металла на станках с поперечной подачей (обточка ступенчатых частей, обработка краев поверхностей). Характеристики подрезных моделей указаны ГОСТом 18871 73.

Проходные. Используются для обработки плоскости металла на станках с поперечной и продольной подачей (подрезка и обточка конических и цилиндрических заготовок, подрезка торцов). Точность соблюдения размеров и качество поверхности не считаются приоритетными. Характеристики проходных моделей указаны ГОСТом 18869 73, 18868 73, 18870 73.

Расточные. Используются для расточки и обработки углублений и выемок, глухих и сквозных отверстий. Номенклатура и характеристики отрезных моделей указаны ГОСТом 18872 73, 18873 73.

Отрезные. Используются для обработки плоскости металла на станках с поперечной подачей (проточка кольцевых канавок, отрезание заготовок). Номенклатура и характеристики отрезных моделей указаны ГОСТом 18874 73, 18884 73.Резьбовые. Используются для нарезки внутренней и внешней резьбы квадратного, прямоугольного, округлого и трапецеидального сечения. По виду могут быть круглые, ровные и выгнутые.

Фасонные. Используются для обработки фасонных поверхностей сложной формы, снятия внутренних и внешних фасок заготовки.

По материалу изготовления рабочей части

Из твердых металлов:

- ТТ 7 К 12, ТТ 8 К 6, ТТ 20 К 9 – тантало-вольфрамо-титанновые (применяются для обработки ковочных, жаропрочных и других труднообрабатываемых металлов);

- Т 30 К 4, Т 15 К 6, Т 14 К 8, Т 5 К 10, Т 5 К 12 В – титановольфрамовые (применяются для обработки любых видов металлов);

- ВК 2, ВК 3, ВК 3 М, ВК 4, ВК 6, ВК 6 М, ВК 8, ВК 8 В – вольфрамовые (используются для обработки цветных металлов и сплавов, заготовок из чугуна, а также неметаллических изделий).

Из быстрорежущего материала:

- Р 18 Ф 2, Р 14 Ф 4, Р 9 Ф 5, Р 9 К 5, Р 18 К 5 Ф 2, Р 10 К 5 Ф 5, Р 6 М З – повышенной эффективности;

- Р 18, Р 12 и Р 9 – нормальной эффективности.

Из углеродистого материала:

- У 10 А и У 12 А – высококачественный углеродистый металл.

Как выбрать токарный резец

Выбирая модель, нужно руководствоваться такими основными правилами:

- Узнать, с каким материалом будет работать резец, каким нагрузкам он будет подвержен, и какие операции по обработке вы станете производить;

- Нужно определиться, что будет приоритетным показателем – качество обработки поверхности материала или точность выполнения геометрических размеров готовой детали. С учетом этого выбирается тип по геометрическим показателям и классифицирующим признакам.

- Определить, как важно выполнение условия износоустойчивости резца и на протяжении какого времени она обязана сохраняться.

Ну, и в конце, как правильно заточить резец

Заточка делается как во время их изготовления, так и после долгого износа. Робота по заточке происходит на точильно-шлифовальных машинах с постоянным охлаждением. Сначала затачивается основная поверхность, после — задняя и дополнительная. Затем затачивают переднюю часть до образования ровного режущего края.

На любом станке для заточки токарных резцов находится два шлифовальных круга: из зеленого карбида кремния и из электрокорунда. Последний используется для обработки изделий из быстрорежущего материала, первый применяется для точки твердосплавных изделий. Для проверки заточки кромки есть специальные шаблоны.

- Николай Иванович Матвеев

- Распечатать