Сращивание древесины по длине своими руками

Сращивание бруса по длине своими руками: решения для разных типов нагрузки

Все фото из статьи

Эта статья — о том, как срастить брус по длине. Понятно, что для изделий, эксплуатируемых без нагрузки, с нагрузкой на растяжение, изгиб и сжатие применяются разные способы сращивания. Мы постараемся познакомиться с ними и сформулировать правила, которые позволят сделать соединение не только прочным, но и красивым.

Клеевое соединение бруса.

Без нагрузки

Самый простой сценарий — сращивание детали, не испытывающей эксплуатационных нагрузок. Наиболее характерный пример — венец стены из бруса.

Единственное требование к соединению — оно не должно продуваться.

Уточним: точки сращивания должны обязательно смещаться от венца к венцу. В противном случае механическая прочность стены все-таки может пострадать.

- Простейшее решение — соединение в полдерева. Каждая из деталей вырезается на половину толщины; длина сращивания не должна быть меньше поперечного размера бруса. Уплотнение соединения обеспечивается прокладкой утеплителя (как правило, джутовой ленты). Нередко соединение делается вертикальным; тем самым вероятность продувания сводится к нулю;

Венцы на фото соединены в полдерева.

- Соединение с коренным шипом ненамного сложнее. На одной из соединяемых деталей вырезается шип размером в 1/3 — 1/4 толщины бруса, на второй — соответствующий паз;

Коренной шип.

- Еще один вариант сращивания венца — соединение шпонкой. Пазы выбираются на обоих брусьях; в них после укладки венца вбивается деревянная шпонка.

Рекомендованные размеры соединения на шпонках.

Нагрузка на сжатие

Этот тип нагрузки характерен для разнообразных стоек и колон.

Здесь перед строителем стоит две задачи:

- Избежать увеличения сечения детали;

- Исключить малейшую вероятность взаимного смещения элементов конструкции.

Для достижения этих целей на торцах бруса формируется замок.

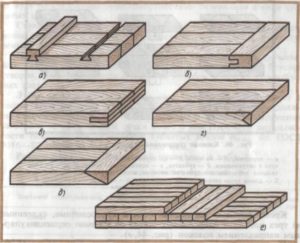

Варианты исполнения замка для колонн.

Первый вариант замка (слева) сильно напоминает соединение в полдерева; однако скосы на торцах заметно меняют его свойства. Благодаря им увеличенная нагрузка на сжатие лишь усиливает конструкцию.

Второе решение — косой натяжной замок, интересен тем, что исключает рассоединение деталей при растягивающей нагрузке. Это полезно, к примеру, для опоры навеса с большой парусностью.

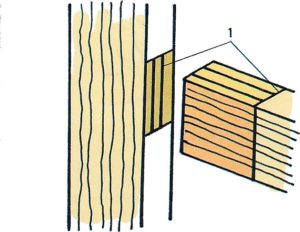

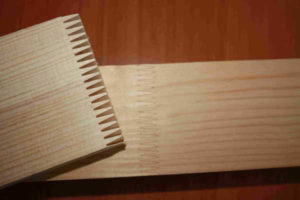

Кроме того, элементы, образующие колонну, могут сращиваться шипованным соединением. В этом случае наращивание бруса по длине начинается с нарезки на нем косых шипов; затем детали садятся на клей.Прочность склеивания обеспечивается большой площадью поверхности шипов и прессованием соединения (рекомендованные значения — 80 кгс/см2 для мягких пород древесины и 100 кгс/см2 для твердых).

Нагрузка на растяжение и изгиб

Нагрузки на растяжение в чистом виде для деревянных конструкций являются скорее исключением, чем правилом. А вот изгибающие нагрузки они испытывают часто. Специфика условий эксплуатации заставляет разделить способы сращивания бруса по длине в зависимости от того, что за элемент изготавливается.

Открытые балки

Они довольно типичны для деревянного строительства. Специфика здесь та же, что и в случае колонн: соединение не должно увеличивать сечение балки.

Прямой и косой накладные замки.

Прямой накладной замок исключает рассоединение брусьев при нагрузке на растяжение, косой же перекладывает эту функцию на дополнительные крепежные элементы — шпильки и болты. Они стягивают половины замка как минимум в одной точке, посередине. Для дополнительной фиксации используется клей.

Косой замок стянут болтом с широкими шайбами.

Стропила, прогоны

Здесь картина в корне иная: при эксплуатации стропильная система полностью скрыта от глаз обитателей дома.

Поэтому допустимы способы сращивания, увеличивающие сечение бруса.

- Простое соединение внахлест подразумевает, что сращиваемый брус имеет незначительную толщину (что вполне типично для стропил). Длина нахлеста должна быть как минимум втрое больше ширины бруса или доски. Для фиксации используются болты или шпильки;

Доска стропил соединяется внахлест.

- Сращивание встык тоже практикуется, но с обязательным усилением соединения боковыми накладками. Они могут быть выполнены из доски или толстой фанеры; могут использоваться и перфорированные пластины из оцинкованной стали.

Элементы стропил соединяются накладками из доски.

Мебель, перила

Инструкция по сращиванию брусков при самостоятельном изготовлении мебели или ограждений внутри дома заметно отличается от рекомендаций, актуальных для стропил или балок. В этом случае на первое место выходит эстетика.

Как своими руками выполнить соединение, которое будет не только прочным, но и красивым?Сама методика нами уже изучена: на торцах деталей фрезерованием формируются шипы, после чего они склеиваются встык.

Напомним: прессование обязательно и должно занимать не менее 5-6 секунд. Затем деталь фиксируется в неподвижном положении на время просушки клея.

Фреза для выборки шипов. Цена изделия — от 200 до 800 рублей в зависимости от размера.

Однако результат сильно зависит от ряда тонкостей.

- Брусок подбирается по цвету и текстуре;

- Порода древесины должна быть одинаковой. Влажность может различаться в пределах трех процентов;

- Дефекты на сращиваемых элементах должны размещаться с одной стороны — тыльной;

- Между нарезкой шипов и склеиванием должно пройти не более суток. В противном случае неравномерная сушка древесины скажется на точности подгонки шипов и на качестве клеевого шва;

- Выдавившиеся при прессовании излишки клея удаляются немедленно. После его высыхания очистить деталь будет намного труднее.

Заключение

Надеемся, что наши несложные рекомендации окажутся полезными читателю в строительстве или отделке дома. Дополнительную информацию, как всегда, можно изучить, просмотрев видео в этой статье. Успехов!

Технологические особенности процесса склеивания и гнутья древесины

Древесина признана одним из самых безопасных для здоровья человека материалов, используемых в строительстве и при изготовлении различной мебели.

Ее экологичность можно оценить на пять баллов, что значительно расширяет сферу использования деревянных изделий. Из древесины можно получить самые разнообразные по форме и размерам заготовки. В этом помогают особые технологии работы с деревом.

К этим технологиям относят и широко применяемые в современном производственном цикле гнутье и склеивание древесины.

Весь процесс деревообработки занимает значительный промежуток времени. Сначала дерево просушивают, распиливают, обрабатывают специальными составами – все это происходит на предприятиях, занятых деревообработкой. В дальнейшем из дерева заготавливают доски и иные материалы.

Эти заготовки поступают на заводы, где уже из них изготавливают специально строительные материалы или различную мебель. В процессе производства могут потребоваться разные по форме и размерам деревянные заготовки и потому широко применяются такие техники работы с деревом как гнутье и склеивание.

Склеивание применяют для изготовления деталей нужного размера и формы. Сращивание древесины можно проводить по ширине, длине или толщине. Заранее подготовленные торцы заготовок могут иметь специальные пазы или шипы, что повышает прочность соединяемых деталей. В процессе склеивания используются разные виды столярного клея.

Гнутье древесины необходимо для производства криволинейных деталей. Гнуть древесину можно вручную при соблюдении некоторых особенностей этой работы или на специальных станках.

Прочность и практичность деревянных изделий, для изготовления которых используются специальные станки для склеивания или гнутья можно оценить на пять баллов. На деревообрабатывающих производствах всегда стараются соблюсти всю технологию работы с древесиной, и потому производимый товар отличается высоким качеством.

Фото описанных выше способов обработки древесины

СращиваниеСклеивание Гнутье

Основные этапы технологии склеивания

Склеивание это основной процесс работы с древесиной на любом мебельном производстве. Для того чтобы получить прочную и качественную заготовку необходимо строго соблюдать всю технологию процесса соединения отдельных деталей. Точность всех работ необходима и для предотвращения возможной последующей деформации.

Процесс соединения древесины и изделий из нее состоит из нескольких этапов:

- Подготовка самих заготовок.

- Выбор и нанесение клеевого состава.

- Собственно само склеивание.

Предварительная подготовка деревянных брусков и иных заготовок заключается в создании в них специальных шипов или пазов, что можно сделать при помощи специального инструмента – фрезы.

Использование фрезы для сращивания древесины

Фрезерование достаточно старая отрасль обработки древесины. Первые фрезеровальные станки появились больше трех веков назад. На сегодня фрезерование незаменимый и универсальный способ обработки древесины.

К этому деревообрабатывающему станку можно подобрать различные по форме фрезы – острозаточенные элементы с различными видами лезвий. При помощи этих фрез изготавливаются разные детали.

В процессе склеивания фрезеровальные станки необходимы для:

- Нарезки шипов разной формы, при помощи которых в дальнейшем будут склеиваться отдельные заготовки.

- Создания отверстий в материале.Устройства фальцев и пазов, которые также необходимы в процессе изготовления деталей разных форм.

Фрезеровальные станки используются повсеместно, они могут быть как ручными, так и электрическими. Простоту изготовления деревянных заготовок для склеивания при помощи станка можно оценить на четыре балла. Для того чтобы получить точную заготовку вначале необходимо приобрести некоторый опыт.

В данном этом видео предоставлен обзор фрез для сращивания древесины и выполнения технологических соединений. Показаны фрезы для прямого и углового сращивания, а также фреза микрошип, зигзаг и волна:

Сращивание пиломатериалов на любом производстве позволяет создать высокопрочные материалы с новыми, востребованными качествами и также позволяет рационально распорядиться отходами производства.

В автоматические линии для сращивания входят несколько последовательно работающих станков, которые позволяют получить в итоге нужный по длине и ширине материал из коротких заготовок. При помощи линии для сращивания получают популярный на сегодня клееный брус.Весь технологический процесс при использовании на производстве линии для сращивания деревянных заготовок состоит из нескольких этапов, которые обеспечивает комплекс входящих в установку станков:

- Отрезной пресс-станок обеспечивает нужные размеры материала.

- Фрезеровальный станок подготавливает шипы и пазы в деревянных заготовках.

- Клеенаносящая установка распределяет клей в соответствии с выставленными параметрами.

- Торцовочный станок завершает процесс склеивания.

Использование линии для сращивания на мебельных фабриках обеспечивает высокую производительность, снижает количество рабочих мест. Внешний вид изделий, полученных при помощи автоматических станков, можно оценить на пять баллов, так как весь процесс строго контролируется.

Так работает автоматическая линия сращивания по длине:

Правильный подбор вида клея предопределяет все качество соединения деревянных заготовок. Выбор клея также зависит от вида склеиваемой древесины и от формы заготовок. Чаще всего используются водостойкие составы клея.

В мебельной промышленности используется несколько видов синтетических клеящих составов:

- Термореактивные клеи применяются для проклеивания шиповых деталей без нагревания. Основой этих видов клея являются жидкие смолы.

- Фенолформальдегидные клеи применяются для проклеивания древесных плит, деревянных заготовок и фанеры.

- Эпоксидные клеи в основном используются для соединения дерева с иными материалами – металлом, пластмассой.

- На предприятиях, занимающихся деревообработкой, чаще всего применяют клей на основе карбамидных смол. Также часто используются клеевые составы в виде порошка, которые требуют предварительной подготовки.

Склеивание деталей осуществляется холодным способом и при помощи их нагревания. Для склеивания заготовок по ребрам часто применяют клеящую пленку, она представляет собой листы различного размера.

Перед склеиванием детали нужно предварительно подготовить, то есть обезжирить, удалить грязь и различные виды пятен. После нанесения клея по всей поверхности и соединения нужных заготовок детали зажимают при помощи специальных устройств, которые убирают только полной просушки.

Станки

Для сращивания склеиваемой древесины могут применяться специальные станки в виде прессов. В них происходит зажим деталей на необходимое время. Это обеспечивает прочное соединение между собой клеевых поверхностей и исключает смещение деталей. Пресс можно выбрать по длине бруса, мощности, наличию дополнительных функций.

Склеивание древесины в домашних условиях

Склеивание древесины иногда может потребоваться и дома. Часто это происходит при расклеивании деревянных комплектов мебели или при различных поломках. Перед склеиванием поверхности деревянных изделий необходимо правильно подготовить.

Для этого их поры зачищают от старого клея, слоя краски, обезжиривают растворителем, просушивают. После нанесения клея на обе детали их аккуратно соединяют и зажимают в струбцине не менее чем на 30 минут.

К часто используемым клеям относят:

- Клей казеиновый.

- Водостойкие швы дает синтетический столярный клей.

- Прочное склеивание получается при использовании клея «Дубок», «Аго», «Мекол», «Марс».

Для того чтобы достичь высокой прочности склеиваемых деталей необходимо строго следовать инструкции, прилагаемой к каждому виду клея.

Наглядно посмотреть как осуществляется склеивание древесины можно на видео:

Гнутье древесины можно определить как процесс изгибания слоистых или цельных заготовок из древесины для придания им необходимой криволинейной формы.

Технология гнутья основана на пластических качествах разных видов древесины.

Криволинейные деревянные детали можно получить и путем обработки на специальных станках, но этот метод используется редко, так как наделен рядом негативных последствий.

Описание процесса

Большей пластичностью обладает древесина твердых пород, таких как дуб, бук, ясень. Поэтому и для изготовления криволинейных деталей используют преимущественно породы этих деревьев. Различают холодное и горячее гнутье древесины.

Горячее гнутье основано на резком увеличении пластичности деревянных заготовок при их нагревании от 80 и до 120 градусов. Достигается такой режим нагревания проваркой в воде или пропариванием.

Пластифицированные таким образом деревянные заготовки изгибают по подготовленному шаблону и закрепляют при помощи зажимов, после чего охлаждают и просушивают. При гнутье выпуклая сторона растягивается до необходимого уровня, а вогнутая сжимается. Толстые заготовки гнут при помощи специальных станков.

Холодное гнутье используют для получения многослойных криволинейных гнутых деталей. Для получения детали нужной формы нужно несколько смазанных клеем заготовок уложить друг на друга, придать им необходимую форму и при помощи пресс станка выдержать необходимое время. Форма заготовок, полученных методом холодного гнутья, сохраняется дольше.

Как делают изогнутую древесину, расскажет видео:

Гнутье древесины в домашних условиях начинается с выбора материала. Приготовленные детали должны быть прямослойными, предварительно их нужно просушить в естественных условиях. Также нужно замачивать детали, если они изготовлены из ясеня, дуба, бука. Перед гнутьем заготовки нужно пропарить.

Для этого можно использовать подготовленную самостоятельно паровую камеру. Для изготовления такого устройства подойдет труба и кипящий чайник, от которого пар будет непрерывно поступать в эту камеру по шлангам.

Время выдержки заготовок можно определить только опытным путем, но считается, что для достижения нужной пластичности необходимо, чтобы один сантиметр древесины по толщине подвергался пропариванию на протяжении от 30 до 40 минут. Передерживать изделие также не стоит.Перед началом гнутья нужно подготовить форму и зажимы. После прогрева древесины она хорошо подвергается гнутью только 5-10 минут, поэтому нужно все делать предельно быстро. Выдерживают изделия в форме до полного их просыхания, обычно это занимает не менее одной недели. Затем можно обработать готовую деталь антисептиками или провести ее браширование.

Используют такой процесс обработки древесины для изготовления своими руками разных видов мебели. При этом цена изделий значительно снижается и это можно оценить на пять баллов. Но трудоемкость всего процесса отнимает много времени и потому заняться гнутьем деревянных заготовок и их последующим использованием могут только по настоящему увлеченные люди.

Примеры элементов интерьера, выполненных из гнутой древесины

Сращивание бруса: способы и рекомендации

Древесина является природным материалом, содержащим множество дефектов. Чтобы получить материал, обладающий определенными характеристиками,сегодня производят сращенный брус. Дефекты древесины не только портят вид деревянного изделия, но и влияют на его долговечность.

Таким способом получают два вида строительных материалов: клееный конструкционный брус и профилированный. Без современной технологии сложно получить материал длиной более 6 м для возведения стен домов. Соединения хорошо выдерживают все нагрузки на конструкцию. Потому что дефекты древесины вырезают, и собирают отдельные элементы в цельную конструкцию.

Для обустройства стропильных систем, перекрытия, пола нужен гладкий и прочный брус строганный.

Как сращивать брус по длине основные моменты

Строганный брус из лиственницыотличаетсялегкостью сборки. Существуют следующие видыэтого материала:

- обычный;

- профилированный, у которого выполнены специальные пазы и гребни;

- клееный, при производстве склеиваются отдельные ламели в цельное изделие.

Для изготовления профилированногоматериалаиспользуетсяхвойная древесина. Его высушивают до 20%, поэтому он отличается равномерной влажностью, стойкостью к гниению, растрескиванию, нот требует до года на усадку. Клееный брус стоит дороже профилированного. Он практически не требует наружной отделки.

При строительстве часто строганный сухой брус 100х150 стыкуется по длине. Этот процесс называется сращиванием. Способ стыкования выбирается по месту, где будет использоваться материал.Если в процессе эксплуатации предполагаются серьезные нагрузки, то выполняется сращивание на шип.

Наращивание может потребоваться и на несущих стенах, и на разделительных перегородках. Стыкование также дает возможность экономно использовать материал. При возведении стен венцы надо собирать с учетом перевязки (стыки в соседних рядах должны располагаться на противоположных сторонах стены, по аналогии с кладкой кирпича).

Схема перевязки бруса при укладке стен

Если материал будет испытывать только сжатие, то достаточно соединить элементы внакладку (косыми либо прямыми срезами). Для повышения стойкости против боковых нагрузок для стыкования материала применяется вариант замка.Наращивание позволяет рационально использовать строительный материал.

Особенности стыковки профилированного бруса

Для строительства деревянного дома не обязательно использовать дорогостоящий брус клееный. Можно выбрать более дешевый вариант профилированная древесина. Он строгается и не нуждается в обязательной отделке.

Профилированный брус характеризуется уникальной формой, благодаря которой каждый ряд постройки плотно стыкуется между собой. Сегодня применяются несколько видов профиля.

К наиболее популярным относится вариант «под утеплитель», где предусмотрено место для утепляющего материала.

При строительстве материал соединяется разными способами:

- по длине;

- в углах;

- с другими материалами.

При наращивании профилированного пиломатериала надо предусмотреть фаски, по которым будет отходить вода.Больше внимания надо уделять местам, где стык создается с другим материалом(необходимо знать технические характеристики). Древесина при различных условиях окружающей среды способна расширяться либо сужаться.

Брус сухой строганный должен стыковаться правильно. Тип сращивания выбирается исходя из архитектурных особенностей постройки.Стыкование по углам и длине производится несколькими различным способами. Разница каждого из соединений заключается в форме шипа либо паза.

В углах деревянный брус стыкуется:

- с остатком (торец выступает);

- без остатка.

При Т-образном стыковании и наращивании в длину применяются следующие виды стыкования:

Бессучковый клееный брус также стыкуется одним из перечисленных способов.

Как правильно выбрать соединение

Сращивание выполняется при возведении несущих стен, сооружении межкомнатных перегородок, обустройстве стропильной системы, пола. Разновидность используемого стыкования следует выбирать в зависимости от типа нагрузки:

- сжатие, важно выполнить так,чтобы торцы соприкасаются по возможности большими участками;

- растяжение, обязательно должно выполняться соединение в замок;

- изгиб, стык выполняется под углом.

При разных типах торцы деталей вырезаются определенным образом. При стыковании в замок укладывается утеплитель джут. Для наращивания в длину применяются различные разновидности соединения.

При стыковании древесины методом шип на шпонках позволяет создавать прочную конструкцию, обладающую требуемой жесткостью. Необходимо выполнить высококачественные шпонки. Замковые соединения используются для сращивания пиломатериала,из которого будут возводиться несущие стены.

Сращивание пол дерева

Является самым элементарным решением. Торцы стыкуемых элементов вырезается под прямым углом половина толщины деревянной детали. Детали соединяются путем складывания одного торца с другим. Плотность стыка обеспечивается утеплителем (укладывается джутовая лента). В строительстве прочность соединению придается установкой деревянных нагелей.Дополнительно можно закрепить узел шурупами.

Соединение в коренной шип

Схема соединения бруса в коренной шип

Этот вариант соединения выполнить несколько сложнее. С торца одной из деталей вырезается шип (размером в 1/3 сечения), и на второй делается соответствующий паз (напоминает трапецию). Это трудоемкое соединение требует особой точности выполнения (соблюдается угол в 45°).Подобным образом стыкуются углы сруба.

Дополнительно соединение укрепляется нагелями. Если элементы стыкуются таким образом, то брусы не смещаются горизонтально.

Соединение в косой замок

Сращивания бруса в косой замок

Является наиболее подходящим,если узел будет испытывать нагрузку на изгиб.Это достаточно сложный тип стыкования,но по прочности такой стык превышает многие. На торцах по соответствующим размерам выпиливаются косые шип с пазом(с изгибами). Складываемые две детали образуют замок. Стык закрепляется двумя нагелями.

Сращивание путем прикладывания

Сращивание бруса в накладной замок

Является достаточно сложным типом стыкования. Выпиливается замок в двух частях древесины. Так соединяются два звена сруба между собой. Брус складывается торцами и сращивается строительной скобой. Нагели установлены в нижний ряд.

Соединение бруса на шпонках

Соединение бруса по длине на шпонках

Также является эффективным способом сращивания венца. Создаются пазы на двух торцах, а после укладки забивается деревянная шпонка.Само стыкование можно выполнять в полдерева (предварительно следует изготовить шпонки, просверлить отверстия диаметром поменьше). Глубину врезки надо брать в 2 см.

Если таким образом выполняется сращивание, то это очень прочный метод соединения в возведении построек. В двух деталях выпиливаются пазы. Торцы складываются, в паз устанавливается шпонка (деревянная вставка, клин, например из осины, может выполняться из металла). Ее форма может различаться (призматическая, прямоугольная). Она плотно скрепляет две детали.

Все способы сращивания и самые простые, и более сложные требуют выполнения довольно точных запилов брусе обеспечивая тем самым прочное соединение.

Сращивание древесины по длине своими руками — Справочник металлиста

Постройка коттеджа из бруса всенепременно вызывает вопрос по сращиванию частей древесины. Это наиболее стандартная проблема, с которой встречается каждый, кто собирается использовать брус или бревно.

Чтобы рассчитать необходимое количество бруса, воспользуйтесь калькулятором:

Сечение бруса

150х150 мм. 180х180 мм. 200х200 мм.

Длина бруса

5 м. 6 м. 7 м. 8 м. 9 м. 10 м. 11 м. 12 м.

Фото простого соединения не профилированного бруска

Как произвести состыковку бруса

В принципе, ничего сложного в соединении по длине нет, но ознакомиться с основами работы необходимо перед ее началом. В любом случае эти знания потребуются на всем протяжении строительства и никому не помешают.

Ведь разговор идет не только о несущих стенах полностью деревянного дома из профилированного или простого бруса, это еще и межкомнатные перегородки.

Так что работа с брусом будет идти на протяжении всех этапов строительства дома.

К тому же, сращивание позволит рационально использовать материал, а цена всей сметы не будет запредельно высокой.

Что такое брус в доме

Перед тем, как начинать соединять древесину между собой, необходимо определить, о каком именно материале пойдет речь.

Дело в том, что деревянный дом может быть возведен из нескольких типов материала, а именно: бревно оцилиндрованное, клееный брус, профилированный брус, каркас.

И сращивание бруса может потребоваться в любом из вышеперечисленных типов материала.

Здесь надо сразу сказать, что габариты у большинства изделий из древесины не могут быть подведены под определенный стандарт. Есть минимум три-четыре величины по ширине и высоте бруса, кроме того, есть масса разновидностей, где сечение не предполагает работу с несущими стенами.

К примеру, сращенный брусок 50х50 мм. В большинстве своем он используется для создания обрешетки, и для стропильной системы кровли облегченного варианта. Конечно, можно производить соединение и просто методом нахлеста по ребру, по боковой части, но иногда это не представляется возможным.

Один из удобных вариантов для сращивания бруска небольшого сечения

Например, если речь идет о заранее подготовленных местах крепления в сайдинге, то придется продолжать вертикальную установку обрешётки в одной направляющей.

Итак, при отсутствии стандартных размеров по ширине и толщине есть все же размер длины, который составляет 3, а чаще всего, 6 метров. Это и самый востребованный и наиболее удобный в работе размер.Именно, исходя из длины не только изделия 50х50 мм, можно говорить, что если размер дома больше чем, условно, 6х6, то придется заняться сращиванием древесины.

Как «состыковаться»

Ничего сверхсложного в сращивании древесины нет, причем можно это достаточно просто делать и своими руками. Как уже говорилось, есть несколько основных причин производить стыковку, и везде можно применить один из нижеописанных способов.

Пример состыковки в простом варианте

Важно! Сразу необходимо отметить, что брусья в строительстве стены необходимо стыковать, учитывая момент перевязки. То есть стыкуются брусья с одной стороны с перевязкой, а вот следующий ряд уже с другой стороны.

Такой порядок исключит момент стыковки «один под один». Можно еще вспомнить, как кладется кирпич, не попадая стык в стык, чтобы постоянно соблюдать кладку и перевязку.

Здесь, в работе с древесиной, используется точно такой же принцип.

Перед тем, как приступать к работе по сращиванию, нужно обратиться к ГОСТу 30974-2002. Именно в этом документе технически точно описаны все нюансы, связанные со стыковкой. Причем речь идет о работе как раз с малоэтажным строительством брусовых и бревенчатых домов.

Стандарт, который описан в предложенном ГОСТе распространяется на:

- Т-образные соединения.

- Угловые соединения малоэтажных зданий.

В принципе, при самостоятельной работе по возведению дома, к примеру, не обязательно соблюдать со всей строгостью рекомендации ГОСТа, однако при сертификации профилированного бруса, к примеру, все требования строго соблюдаются.

Что касается видов состыковки, то они зависят не только от технической оснащённости рабочего, но в первую очередь от нагрузок, которые могут оказываться на место соединения.

Нагрузки приято рассматривать следующих типов:

- На сжатие древесины. При этом важно чтобы древесина в «торец» соприкасалась как можно большим участком.

- На растяжение материала. Здесь обязательно сращенный брус должен оснащаться соединением по принципу «замка»

- На изгиб. В этом случае стык будет выполняться под углом.

Типы нагрузок

Способы

Практически любую состыковку по длине можно выполнить собственными силами. Их существует несколько типов, это:

- Соединение в полдерева. Срезается у обеих частей бруса половина толщины под прямым углом. Дополнительно можно укреплять соединение шурупами.

- Соединение со шпонкой. Само соединение можно делать в полдерева, но предварительно изготавливаются шпонки, и просверливаются отверстия чуть меньшего диаметра. Глубину врезки шпонок в брусья следует принимать не менее 2 см и не более 1/5 высоты.

- Соединение с коренным шипом. Достаточно трудоёмкое соединение, которое требует большой точности и серьезных навыков в столярном деле.

Схематическое изображение коренного шипа

- Соединение на косой замок. Наиболее подходящее соединение, когда речь идет о нагрузке по типу изгиба. При этом такое соединение достаточно просто изготовить.

Соединение в косой замок: два варианта

- Соединение на накладной замок. Довольно сложное по исполнению соединение, которое требует перепада в плоскости соединения, чтобы получился замок. При этом выполняется выпиливание замка в обеих частях древесины.

Инструкция по работе у каждого соединения своя, и требует определённого инструмента:

- Рулетка, уголок.

- Фрезерный станок ручной, для некоторых типов соединения.

- Электролобзик и ножовка.

- Долото, молоток, топорик.

Можно еще сказать о хорошем глазомере, но в данном случае, работа по сращиванию потребует именно точности. Для того чтобы добиться идеального соединения необходимо сделать шаблоны, и перенести их на две боковые стороны бруса, а затем уже выпиливать и зачищать получение пазы и плоскости.

Вывод

Начиная от самого простого, в полдерева сращивания, и заканчивая сложными замками, все требует идеальной точности при работе. Поэтому здесь всегда работает простой принцип — «семь раз отмер и один раз отрежь». Для более наглядного восприятия вышенаписанного посмотрите видео в этой статье.

Добавить в избранное Версия для печати

Строим из бруса: подробности технологии

Когда мы строим дом из бруса, то обязательно стараемся тщательно уложить каждый венец и надежно закрепить все детали. И все же, в некоторых случаях результат нас разочаровывает. Причина этому достаточно проста: технология сборки брусовых домов имеет …

Крепеж для бруса: разновидности и области применения

В работе с древесиной, брусом, бревном, балками, всегда есть необходимость в дополнительных средствах крепления. Это может быть крепеж для бруса 100х100, или другого сечения, но главное, что соединение сегодня представлено обширной линейкой, в …

Page 3

| Виды | Выбор | Баня |

| Беседка | Дача | Дом |

| Монтаж | Отделка | Утепление |

Page 5

Адрес: Московская область, г.Балашиха, ул.Советская д.35, Офис №202

Телефон: (495) 971-57-20, (495) 778-01-07, (905) 752-77-20, (964) 713-76-11, (903) 778-01-07, (901) 543-57-20.

Page 8

Конвертеры мер

Конвертер мер длины

Конвертер мер объёма

Конвертер мер площади

Конвертер мер объёма жидкости

Конвертер мер объёма сухих смесей

Конвертер мер массы

Лестницы

Расчет основных размеров прямой лестницы из дерева

Расчет основных размеров винтовой лестницы

Расчет основных размеров лестницы с поворотом 90 гр.

Расчет основных размеров лестницы с поворотными ступенями 90 гр.

Расчет основных размеров лестницы с поворотом 180 гр.

Материалы

Калькулятор объемов пиломатериалов

Калькулятор краски для стен

Калькулятор краски для потолка

Расчет количества материалов дома из оцилиндрованного бревна

Прочие калькуляторы

Калькулятор теплопотерь и теплопроизводительности

Технология склеивания древесины: как сращивать по длине

Доброго времени суток уважаемые читатели и подписчики Блога Андрея Ноака. Сегодня постараемся продолжить тему переработки древесины и поговорим с вами о такой теме как технология склеивания древесины.

Сырье для получения клееной древесины

Посмотрев на работу многих предприятий, я видел что не все производства клееной древесины работают так как должны работать и начинают производство своей продукции только после попадания к ним сухого пиломатериала.

На самом деле технология склеивания древесины, получения сращенной древесины начинается даже не с сушки древесины, а с заготовки этой самой древесины в лесу.

Производство клееной древесины достаточно зависимо от качества сырья и поэтому для получения более низкой себестоимости, необходимо выполнять ряд мер:

- Относиться очень ответственно к выбору сырья, в кратце я писал о этом здесь.

- В качестве сырья используют древесину первого и второго реза, там наименьшее количество сучков которые мы будем затем вырезать.

- Чем больше средняя длина ламелей, тем выше качество древесины. Также стоит понимать, что чем меньше длина ламелей, тем больше у нас будет расходоваться клея для сращивания древесины, большее количество чистой хорошей древесины будет уходить в опилки от нарезания шипов.

- Пиломатериал в переработку отправлять только с необходимым припуском и ничего больше, чтобы исключить возможность образования в процессе производства каких то дополнительных отходов.

Технология сращивания древесины, качество всех ее цепочки (грамотность работы технолога) можно определить по оптимальной расстановке продукции, сырья и полуфабрикатов в цеху, а также по количеству и качеству получаемых отходов.

Технологический процесс сращивания древесины

Высушенный пиломатериал до влажности 8-16% поступает в переработку для получения сращенной древесины.

Пиломатериал может поступать как в пакетах с прокладками, так и без прокладок — это логистика производства, над которой должен трудиться отдел главного технолога.

Виды сращивания древесины, технологический процесс и оборудование

Сращивание древесины по длине все чаще применяют для изготовления крупных деталей из дерева. Это позволяет значительно экономить сырьё.

Помимо экономии материалов, такой способ позволяет также улучшить потребительские качества древесины – она меньше подвержена деформациям.

Использование высококачественного клея дает возможность склеивания кусочков дерева без видимых швов, что создает иллюзию цельного бруса или доски.

Технологические особенности сращивания

Соединение деталей по длине называют сращиванием. Выбирают способ сращивания доски в зависимости от того, где будут применяться изготовленные из нее детали.

Например, при изготовлении плинтуса, который не несет на себе никакой нагрузки, доску сращивают на ус: торцы соединяемых досок обрезаются под углом 45 градусов и соединяются внахлест с помощью клея.

Существует несколько способов сращивания:

а — ступенчатое; б — на ус с затуплением; в — ступенчатое с выступом; г — ступенчатое на ус с затуплением; д — ступенчатое с выступом и клиньями; е — ступенчатое на ус с затуплением и клиньями; ж — впритык.

Для изделий, которые будут испытывать серьезные нагрузки при эксплуатации, применяют сращивание на шип (клиновидный или зубчатый). При этом за счет увеличения площади склеиваемых деталей соединение получает повышенную прочность, экономично используется дерево.

Все дефекты на коротких обрезках сращиваемых досок удаляются – так получают черновые заготовки для сращивания. Далее их соединяют в ламели нужной длины, используя соединение на микро-шип. Нарезка микро-шипов производится с помощью специальных фрез на шипорезных агрегатах.

В результате получают соединение, обладающее способность к самозаклиниванию под действием пресса с сохранением полученного эффекта. Процесс подвергается контролю по ГОСТ 6449, 1 – 82 «Изделия из древесины и древесных материалов. Поля допусков для линейных размеров и посадки».

Автоматическая линия сращивания OptiCut 200

С помощью технологии продольного сращивания из второсортного сырья получают заготовки нужной длины и высокого качества. Для продольного сращивания применяют автоматические или полуавтоматические линии, самые известные из них следующие: Dimter, Paul, Irion, Reinhardt, Grecon, Ledinek. При этом необходимо соблюдать следующие требования:- Материал, предназначенный для сращивания на микро-шип, должен быть тщательно отсортирован по качеству и породам деревьев, цвету древесины, размерам заготовок, текстуре материалов.

- Требования к заготовкам, сращиваем в одно изделие:

- Допускается применение только одной породы дерева.

- Только равноценные по сортам заготовки сращивают в одном изделии.

- Необходимо правильно соединять заготовки. Так, чтобы все дефекты заготовок оказались с одной стороны изделия, а бездефектные участки — с другой.

- Заготовки с обзолом должны быть скомпонованы таким образом, чтобы только одно ребро сращенного изделия включало в себя такие участки.

- Обязательно при сращивании следить за текстурой заготовок (только те, что распилены одинаковым способом, могут быть сращены в одну ламель).

- Только заготовки одинаковой толщины и ширины пригодны для сращивания в одном изделии. При этом перепад высоты заготовок не должен превышать 1 мм.

- Если сращиваются породы с твердой древесиной, необходимо особенно тщательно подбирать их по цвету.

Сращивание заготовок радиального распила

Сращивание заготовок радиального и тангетального распила

- При сращивании заготовок нельзя допускать, чтобы интервал между нарезкой шипов и собственно процессом сращивания, превышал одни сутки.

- Готовая сращенная с помощью микрошипов ламель не должна иметь зазоров и щелей. Такие дефекты, как заметные изъяны на строганной стороне в виде различных отверстий и зазоров, указывают на наличие брака в работе.

- Помещение, предназначенное для проведения работ по сращиванию должно обеспечивать наличие положительной температуры воздуха, не меньше чем 16 градусов.

- Влажность склеиваемых заготовок может отличаться не больше чем на 3%.

- Влажность готовой ламели зависит от того, какие требования предъявляются потребителем, но должна укладываться в параметры 6-14 %.

- По ГОСТ 10414-90 «Древесина клееная массивная. Общие требования к зубчатым клеевым соединениям» торцевое давление при сращивании хвойных и мягких лиственных пород – 8.0 МПа, твердых пород дерева – 10 МПа.

- Клей наносится специальным устройством, и толщина слоя не должна превышать 0.1 мм. В соединении клеевое покрытие должно занимать больше, чем 0.8 от глубины шипа.

- Допустимо использования клея, соответствующего международным стандартам DIN EN204 «Клеи неконструкционные термопластичные для дерева».

- Изделие должно быть подвергнуто прессованию не позже чем через 2 минуты после нанесения клея.

- Для прочного соединения прессование должно длиться не меньше 5-6 секунд.

- Согласно ГОСТ 24700-99 №Конструкция зданий и сооружений. Блоки оконные деревянные со стеклопакетами. Технические условия» прочность соединения должна быть от 26 МПС и выше.

- Необходимо очистить изделие от излишков клея.

- Перед последующей стадией обработки, изделие необходимо выдержать не менее суток (лучше двое суток) в помещении с температурой 15 градусов. Это позволит клею полимеризоваться, а влага в древесине за это время сможет равномерно распределиться.

Основные виды дефектов

Качественное соединение обеспечивает сращенной ламели прочность исходного дерева и не должно быть сильно заметным. При нарушении технологии или невнимательности оператора, в готовой продукции, полученной с линии сращивания, могут присутствовать следующие дефекты:

| Между шипами остается пустое пространство | Недостаточное прессование, либо неравномерное нанесение клеевого состава |

| Полученное изделие не обладает необходимой прочностью | На шипы поступило меньше необходимого количества смолы (клея) |

| Ступенчатость — ступенчатая поверхность готовой детали | На сращивание подаются некалиброванные заготовки (разной толщины). Полученное изделие отбраковывается и используется в дальнейшей переработке |

| Винтоватость – ламели имеют плоскости с уклоном — конечный продукт может иметь форму пропеллера. | Некачественная заготовка получается от использования деталей с конусными плоскостями или при неправильной начальной настройке станка, когда не выдержан прямой угол между плоскостью режущего инструмента и кромкой заготовок. Допустимые отклонения на один метр заготовки по длине составляет 3 мм, по ширине – 2 мм. Такие изделия также подвергаются вторичной переработке |

| У готовых деталей могут появиться участки с вырванными волокнами древесины в шиповых соединениях. | Образуются при работе тупыми инструментами или нарушении технологий. Изделия с вырванными волокнами также отбраковываются. Бракованные изделия сращивают повторно, добиваясь получения качественного изделия. |

Все сращенные заготовки должны вылежаться в течение двух-трех дней, чтобы используемый клей успел полимеризоваться и приобрести рабочие качества. После выдержки заготовки подвергают чистовой обработке и получают из него полностью готовую для применения продукцию. Ассортимент готовой продукции может включать в себя окрашенные половые рейки, наличники, плинтуса, клееный брус или клеёные щиты.

Использование автоматических и полуавтоматических линий сращивания позволяет найти применение несортовой или неразмерной древесине и значительно расширить ассортимент выпускаемой продукции.

Выбор схемы сращивания в зависимости от нагрузки на готовое изделие

Если изделие будет подвергаться только сжиманию, то достаточно применить самый простой вид сращивания, соединяя детали внакладку (косыми или прямыми срезами). Чтобы повысить стойкость изделия при боковых нагрузках, применяется соединение типа накладного замка. При этом делается накладка с применением скошенных торцов или с торцевым шипом.

Для изделий, рассчитанных на растягивающие нагрузки, применяют соединения накладной замок (зубчатый или простой). Для его выполнения на соединяемых заготовках вырезают углубления и выступы. Схема зубчатого накладного замка позволяет достичь высокой прочности соединения, которая выдерживает сжимающие, растягивающие и боковые нагрузки.

Соединение «двойной сковородень» — прямая накладка с шипом, называемым ласточкин хвост. Показывает высокую прочность при разных нагрузках – боковых смещениях, растяжении и сжатии.

Схема соединения «сдвижной замок» в виде накладки со скошенным упором способна придать прочность изделию, подвергающемуся растяжению и поперечным нагрузкам.

Существует схема, при которой добиваются повышенной жесткости конструкции накладных замков, вбивая дополнительные клинья между выступами. Называют такие замки натяжными. Делают их либо разъемными, либо склеивают. Разъемные натяжные замки следует проолифить или покрасить, что поможет защитить замок от влаги.

Выбор сырья для получения клееных пиломатериалов

Качество конечной продукции напрямую связано с качеством сырья.

Несмотря на то, что клееная древесина подразумевает использование несортовых отходов, для большего выхода качественной продукции все-таки существуют критерии отбора к сырью.

Склеить можно и опилки, но тогда это будет совсем другая продукция. Поскольку нашей задачей является получение качественных пиломатериалов, то с целью снижения себестоимости при выборе сырья надо придерживаться определенных норм:

- Древесина, в которой слишком много сучков, потребует слишком больших трудозатрат по ее подготовке, и большая ее часть уйдет в отходы. Поэтому берем только древесину первого и второго резов.

- Подбираем заготовки такой длины, которая даст возможность получить приемлемое качество изделия. Слишком короткие обрезки увеличат расход клея и понизят качество. Плюс к этому значительная часть такого сырья в процессе изготовления превратится в опилки.

- В переработку принимать древесину с припуском, размер которого исключает образование дополнительных отходов производства.

Правильная технология сращивания включает в себя весь цикл производства. Имеет значение все, начиная от правильно отведенных мест под сырье и полуфабрикатов до количества и качества изготовленной продукции и процента отходов.

Технологические циклы процессов сращивания древесины

Весь цикл включает в себя следующие этапы:

- Подбор и сортировка исходного сырья;

- Сушка пиломатериала, отобранного для сращивания;

- Черновая обработка по выравниванию сырья;

- Удаление дефектов сырья;

- Торцовка и изготовление шипов для соединений;

- Сортировка полученных ламелей;

- Сам процесс сращивания – укладка, проклейка, прессование;

- Выдержка сращенных изделий до полной полимеризации клея;

- Чистовая обработка сращенной древесины.

Пиломатериал после сортировки и сушки до влажности 8-16% поступает в цех для производства сращенной древесины. Существует поставка в пакетах древесины с прокладками и без таковых. При поставке пакетов с прокладками, возникает необходимость введения дополнительной операции – снятие древесины с прокладок. В конкретном случае все зависит от выбранной технологии.

Следующий этап – черновая обработка. Необходима для выравнивания поверхностей со всех сторон. Основная задача – убрать неровности, возникшие в процессе сушки пиломатериала от коробления.

После проведения черновой обработки допускаются мелкие дефекты в виде недостаточно качественной простружки. Далее убираем те дефекты, которые повлияют на качество конечного изделия.

Получаем новую, готовую к дальнейшей обработке ламель.

В зависимости от того, какой вид продукции предполагается получить на выходе, технолог дает указание на характер дефектов, которые должны быть вырезаны из заготовок, либо отсортированы на получение более дешевых материалов. Так, клееная древесина под покраску может содержать большее количество дефектов, чем высококачественный клееный брус или щит:

Допустимые дефекты древесины для производства клееного бруса под покраску

- синеву;

- сучки;

- смолистость;

- наличие обзолов;

- другие виды повреждений.

Торцовка ламелей происходит в автоматическом или полуавтоматическом режиме. Автоматический режим предполагает раскрой деталей по заданной программе. При работе в полуавтоматическом режиме, задача оператора станка распределить в какой карман направить ту или иную ламель для торцевания.

Для того чтобы использовать древесину по максимуму, ламели с дефектами склеивают по технологии – одна сторона готовой продукции (лицевая) не должна содержать дефектов, а все дефекты должны оказаться на изнаночной стороне изделия. Для этого важно не ошибиться при компоновке сращиваемого материала. Также поступают при наличии обзола. Укладывают ламели так, чтобы все детали с обзолом оказались на одном из торцов готового изделия.

В цеху для каждого сорта ламелей должно быть специально отведенное место складирования.

Все полученные ламели складываются по сортам на поддоны и подписываются. Такой подход позволяет четко отслеживать процесс производства. Сращивание ламелей производится только после накопления объемов, достаточных для работы смены. В иных случаях это нерационально, так как требует много лишних операций по перестановке оборудования и сырья.

В производстве клееного бруса неизбежно возникают потери при нарезке шипов для соединения и при обрезке сращенных ламелей в готовый размер. Гораздо выгоднее изготавливать продукцию большей длины, поскольку при этом значительно сокращается количество отходов.Свойства и строение Породы и сорта Сушка и заготовка Обработка Инструменты

Посетители, просмотревшие эту статью, также заинтересовались следующими: