Сталь хвг характеристики применение

Сталь ХВГ: состав, применение и характеристики

Изучая металлургию и все ее тонкости, невольно начинаешь испытывать непреодолимое желание получить как можно больше полезной информации и потратить на это как можно меньше времени и сил. На такой случай и существует эта статья.

В ней собрана вся наиболее важная информация, касающаяся стали ХВГ: расшифровка маркировки, изучение состава, применение этого сплава, а также краткий экскурс по сталям-заменителям и заграничным аналогам.

Все самое важное в одном месте ради всеобщего удобства.

Расшифровка стали ХВГ

Рокла с весами: описание и достоинства

Значение номенклатуры в случае с металлургией крайне трудно переоценить, ведь за маркировкой стали скрывается не только ее отличительное обозначение, но также, если уметь ее правильно трактовать, марка стали может рассказать немало и о свойствах материала. На примере стали ХВГ это будет более чем наглядно:

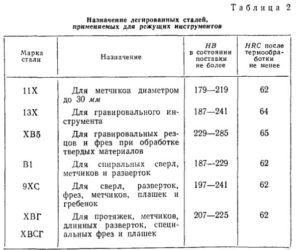

Помимо марок стали, сплавы дополнительно подразделяются на классы, которые разделяют их по сферам применения. Сталь ХВГ относится к классу инструментальных сталей, а если точнее, то инструментально-легированных. Это значит, что этот сплав обладает достаточными характеристиками для изготовления из него инструментария различного назначения.

Применение

Инструменты из стали ХВГ довольно редко маркируются, однако доподлинно известно, что из этого сплава особенно часто изготавливаются инструменты, назначение которых — резать металл: метчики для внутренних резьб, развертки и даже сверла. Помимо этого, ХВГ применяется для изготовления штампов, матриц, пуансонов и прочих инструментов для обработки металлов посредством высокого давления.

Состав стали

Если сталь применяется для изготовления настолько прочных инструментов, то, следовательно, она сама обладает если не выдающимися, то весьма показательными характеристиками.

Стали ХВГ подобные свойства достались благодаря насыщенному составу, в котором каждый отдельный элемент придает сплаву определенные свойства.

Вот полный список этих самых легирующих элементов и их процентное отношение:

Стали-заменители

Настолько развитая и всеобъемлющая отрасль промышленности, как металлургия, просто не может себе позволить выпускать один конкретный сорт стали как универсальный, поэтому с течением времени появлялось все больше и больше сплавов, отличия между которыми были не столь значительны. В быту подобные стали смело называются заменителями. И для стали ХВГ на отечественных просторах существуют такие марки-заменители:

В этом списке представлены сплавы, которые в своей основе очень схожи, однако имеют отличия либо в процентном соотношении примесей, либо в самом их наборе, что в целом незначительно различает стали между собой.

Зарубежные аналоги

Металлургические заводы выплавляют сталь не только в странах СНГ, но и далеко за границей, и так уж случается, что одна и та же сталь, или ее близкие по составу “родственники” то и дело встречаются в какой-нибудь из далеких стран.

Подобное уже не редкость и, к примеру, те, кто вынужден работать с некоторыми зарубежными поставщиками, вынуждены знать, с каким материалом они имеют дело в действительности.

Ну а для людей менее обремененных можно пользоваться следующим списком зарубежных аналогов стали ХВГ:

- США — 01 или Т31507;

- Европа — 107WCr5;

- Китай — CrWMn;

- Япония — SKS2 или SKS3.

Имея этот небольшой список под рукой, любой сможет определить, из какой стали изготовлен тот или иной инструмент, произведенный за границей.

Источник

Сталь хвг: расшифровка, характеристики, применение, термообработка — Токарь

18.12.2019

Технические характеристики стали ХВГ позволяют использовать ее для производства режущих изделий и специальных инструментов высокой точности. Сплав отличается значительной прочностью, что в сочетании с умеренной стоимостью обеспечивает ей широкое применение в металлургической промышленности.

Состав сплава

Характеристики стали ХВГ и химический состав позволяют отнести ее к категории инструментальных легированных сплавов перлитного класса. Основными легирующими компонентами являются:

- углерод, повышающий твердость сплава, с содержанием в пределах 0,9-1,05%;

- хром, повышает стойкость к коррозии и прокаливаемость – 0,9-1,2%;

- вольфрам увеличивает износостойкость металла – 1,2-1,6%;

- кремний улучшает сопротивляемость отпускной хрупкости – 0,1-0,4%;

- марганец повышает вязкость и пластичность – 0,8-1,1%.

Среди второстепенных добавок:

- никель – не более 0,35%;

- медь и молибден – по 0,3%.

Количество вредных примесей – серы и фосфора, удерживается на минимальном уровне и не превышает 0,03%.

Расшифровка марки стали ХВГ указывает на главные добавки, определяющие основные свойства материала. Каждый из символов свидетельствует о присутствии одного из следующих элементов:

- «Х» — хрома;

- «В» — ванадия;

- «Г» — марганца.

Для улучшения механических свойств в начальный состав могут дополнительно добавить:

- от 1 до 2% марганца;

- 1-1,5% кремния;

- 1-5% вольфрама.

Часто производители уменьшают содержание углерода, чтобы добиться большей пластичности. Например, расшифровка марки стали 9ХВГ указывает на более низкую концентрацию основных легирующих элементов:

- углерода – 0,85-0,95%;

- хрома – 0,5-0,8%;

- вольфрама – 0,5-0,8%;

- кремния – до 0,35%.

Аналоги и сортамент

Инструментальная сталь ХВГ выступает в качестве базовой в группе аналогов. Заменителями ее могут быть сплавы:

Ближайшими зарубежными аналогами являются:

- в Германии – 1.2419, 105WCr6;

- Франции – 105WC13, 105WCr5, 90MCW5;

- Италии – 107WCr5KU;

- Евросоюзе – 107WCR5;

- Швеции — 2140;

- Соединенных Штатах – T31507;

- Японии – SKS2, SKS3, SKSA;

- Южной Корее – STS2, STS31;

- Венгрии – W9;

- Болгарии — ChWG;

- Китае – CrWMn.

Технические характеристики легированной стали 20Х13

Материал выпускается в виде:

- фасонного и сортового проката в соответствии с ГОСТами 5950-2000, 2590-2006;

- калиброванного прутка – с применением ГОСТов 8560-78 или 8559-75;

- поковок и кованых заготовок – 7831-78;

- полос – 4405-75;

- шлифованных прутков и серебрянки, согласно ГОСТу – 14955-77.

Основные свойства

Механические свойства стали ХВГ определяются несколькими составляющими:

- соотношением компонентов сплава;

- особенностями их химического взаимодействия;

- технологическими режимами термообработки.

Основные физические характеристики:

- плотность изменяется в интервале температур 20-600 градусов — от 7850 до 7660 кг/м3;

- удельное электросопротивление – 380 Ом*м;

- коэффициент линейного расширения а106 в температурном диапазоне 100-200 градусов составляет – 11-12 1/К;

- твердость НВ – 255 МПа;

- температурный интервал ковки – 1070-860 градусов.

Из технологических свойств следует отметить, что:

- сплав непригоден для создания сварных конструкций;

- обладает небольшой склонностью к отпускной хрупкости;

- проявляет чувствительность к образованию флокенов;

- характеризуется низкой устойчивостью к действию силовых и термических нагрузок.

Низкая теплостойкость не позволяет производить из стали изделия, работающие в условиях температур выше 200 градусов. Одной из важнейших характеристик металла является повышенная стойкость к коррозии, благодаря которой ее используют для создания сложных измерительных приборов особой точности.

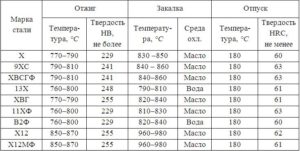

Режимы термообработки

Характеристики и применение стали ХВГ в значительной степени зависят от выбранного режима термообработки. Существуют разные технологии теплового воздействия на металл.

Отжиг используется перед последующей механической обработкой изделия. Металл нагревают до 800 градусов. Затем происходит медленное снижение температуры со скоростью 50 град/ч до 5000С. Последующее охлаждение производится на воздухе.

Закалка увеличивает твердость металла одновременно со снижением его пластичности. Технология заключается в нагреве детали до высокой температуры и резком охлаждении. Для стали ХВГ процесс закалки включает:

- нагрев до 850 градусов;

- погружение в масло, где металл остывает до 200 градусов;

- дальнейшее охлаждение на воздухе.

Технические характеристики рессорно пружинной стали 65Г

Отпуск предназначен для снятия внутренних напряжений и образования более пластичной и прочной структуры в сплаве. После отпуска происходит частичное снижение твердости и прочности. Металл нагревается до 180-200 градусов и выдерживается в этом режиме до 2 часов. Затем охлаждается на воздухе.

При изготовлении режущих изделий режимы закалки разрабатываются индивидуально для каждого производителя. Чтобы добиться нужных характеристик для ножей из стали ХВГ, закалку проводят при 820 градусах, с погружением в масло и двухчасовым отпуском.

Ковка применяется для придания заготовкам необходимой формы. Чтобы избежать нарушения внутренней структуры или образования внешних дефектов, процесс следует проводить в заданном режиме, то есть в интервале от 1070 до 860 градусов.

Преимущества и недостатки

Основные достоинства стали состоят:

- в ее устойчивости к деформации;

- антикоррозийной стойкости, которую обеспечивает содержание хрома;

- износоустойчивости при воздействии динамических нагрузок;

- высокой прочности, позволяющей использовать ее для обработки других металлов;

- малой склонности к отпускной хрупкости;

- возможности разных видов обработки;

- умеренной стоимости.

В то же время, сталь марки ХВГ не обладает достаточной теплостойкостью. При повышении температуры более 200 градусов снижаются показатели твердости и прочности металла. Это обстоятельство ограничивает сферу применения сплава, так как при работе инструмента температуры режущей кромки могут достигать 600 и более градусов.

Недостатком стали считают и слишком маленький диапазон температур, необходимый для закалки. Его несоблюдение может привести к нарушению технологического процесса.

Область применения

Плюсы и минусы материала определяют и особенности его применения. Одной из основных сфер его использования является производство ответственных деталей:

- измерительных инструментов высокой точности любых размеров;

- механизмов, подверженных значительным динамическим нагрузкам, например, колец пружинных амортизаторов;

- элементов прокатных станов;

- быстрорежущего инструмента, в частности, цилиндрических либо дисковых фрез;

- запасных деталей к сложным механизмам.

Оптимальное сочетание прочностных характеристик и коррозионной стойкости делают сталь ХВГ востребованной в промышленном производстве при условии строгого выполнения всех особенностей технологического процесса.

Игорь

Дата: 05.11.2019

статьи:

Легированная сталь ХВГ

В металлургической промышленности сталь ХВГ является незаменимым материалом. Высокий спрос на сталь появился благодаря хорошей прочности и невысокой стоимости, а из самого сплава делают детали для строительства зданий, инструменты, запасные звенья к приборам и механизмам.

Топор из стали ХВГ

Однако его свойства имеют некоторые особенности:

- нельзя использовать для сварных конструкций;

- имеется чувствительность к внутренним повреждениям (флокенам);

- низкая склонность к хрупкости после отпуска;

- твёрдость предмета составляет HB10-1=255 MPa.

Из отливных частей допускается производство режущих составляющих, но их поверхность быстро изнашивается, а сам элемент обладает слабой устойчивостью к тепловым и силовым нагрузкам. Поэтому на изделия такого типа распространяются особые требования.

Физические и механические свойства

В химический состав металла входит 1-1,6% вольфрама, который придаёт элементу дополнительную сопротивляемость к износу. Чтобы добиться необходимой твёрдости, в состав добавляют хром и углерод в соотношении 1%. Наличие кремния (0,4%) повышает сопротивляемость отпуску, а марганец (1-2%) обеспечивает целостность структуры.

Легированная сталь ХВГ

Сам ХВГ имеет следующие характеристики:

- при Т=20 °C плотность изделия будет 7850 кг/м3;

- с температурой в 100 °C коэффициент линейного расширения (a106) составит 11 ГРАД, а плотность снизится на 20 единиц;

- при Т=200 °C a106 будет 12;

- при нагреве до 600°C расширение достигнет 14,5 град, а «p» уменьшиться до 7660.

Важно отметить, что углерод – главный компонент ХВГ, которого должно быть не менее 1%. Данное значение получается завышенным, что и отличает эту марку от остальных.

Немаловажный показатель – стойкость к коррозии, что даёт возможность применять металлопрокат для создания сложных агрегатов. Общая химическая структура выглядит следующим образом:

- Fe – 94%;

- C – 1-1,5%;

- Mn – 08-11%;

- Ni – 0,35%;

- S, P – не более 0,03%;

- Mo, Cu – до 0,3%;

- W – 1,2-1,6%.

Все соединения добавляют в такой пропорции, чтобы обеспечить слиткам лучшую закаливаемость, снизить деформацию и убрать вероятность появления трещин. В итоге получается углеродистая сталь высшего сорта.

Расшифровка аббревиатуры

Из названия можно определить главные компоненты, которые наделяют железо особыми свойствами. В этом случае по символам ХВГ делается следующая расшифровка: Знак «Х» означает присутствие хрома (Cr), «В – ванадий (V), «Г» – марганец (Mn).

Из слитков можно изготовить множество строительных приборов, но они обязаны строго соответствовать всем государственным стандартам. Например, калиброванные прутья разрешено выпускать только по ГОСТ 8560-78, 8559-75, 7417-75, 5950-2000.

Для черновых или промежуточных деталей применяются 1133-71, 7831-78, 5950-2000 стандарты.

Скачать ГОСТ 8560-78

Скачать ГОСТ 1133-71

Полосная сталь ХВГ обязана придерживаться ГОСТ 4405-75. К серебрянке и шлифованным прутьям относятся правила 14955-77 и 5950-2000.Изделия из стали ХВГ

Государственным требованиям должны соответствовать и другие разновидности, но только наличие данной маркировки может дать гарантию на высокое качество заготовки.

Подобный регламент создан для регулирования технических предприятий, для защиты жизни и здоровья потребителей, с целью предупреждения обмана во время реализации товара.

Поэтому наличие на ХВГ ГОСТ знака – обязательное условие продажи.

Скачать ГОСТ 4405-75

Варианты применения

Практически любые строительные работы проводятся с помощью измерительных и режущих приспособлений, и по разной технологии:

- Для проделывания отверстий в различных поверхностях используют свёрла, которые могут быть как стандартного винтового, так и плоского образца.

- Эксплуатация резьбовых калибров позволяет узнать реальные геометрические параметры заготовок.

- Метчиками можно нанести резьбу в разъёмах.

- Протяжками можно обработать фасонные плоскости.

Плашки сталиДетали из стали 65х13

Есть ещё множество инструментов, для выпуска которых характерно применение углеродной стали ХВГ. Но для таких объектов недопустимо повышенное коробление при закалке.

Также из металлопроката принято делать принадлежности для точного определения геометрических размеров, к которым относятся микрометр, штангенциркуль, глубиномер и другие.

В процессе строительных работ они будут подвергаться сильному механическому воздействию, что может нарушить их изначальную форму и сделает невозможным дальнейшее использование.

Такие приспособления обязаны быть очень прочными, поэтому их изготавливают из этого металла или других аналогов.

Под этим термином понимается процесс температурного воздействия, который позволяет улучшить атрибуты твёрдых сплавов. Термообработку могут проходить металлы различной категории, но для каждого вида требуется определённый подход. Всего существует несколько разновидностей данных манипуляций:

- Закаливание. Особенность этой процедуры заключается в разогреве до критических градусов с быстрым охлаждением детали. Подобные экстремальные перепады наделяют поверхность предмета повышенной прочностью. При закалке ХВГ печь разогревают до 830 °C, а после нагрева следует остывание в масле.

- Отжиг. Этот класс похож на предыдущий, только охлаждение должно быть постепенным, желательно на открытом воздухе. Основная задача метода – уменьшение плотности для простоты дальнейшей механической обработки.

- Криогенная. Тут воздействуют на объект низкими температурами, которые могут быть ниже -150 °C. Благодаря такому подходу можно добиться повышения износостойкости элементов.

Последний способ применим для производства тормозных дисков, лезвий, дисков сцепления и прочих запчастей. Отсюда можно сделать вывод, что данный материал не замораживают. А термообработка стали ХВГ в стандартной печи представляется более популярным вариантом.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Марочник сталей характеристики, свойства сталей и сплавов

Инструментальная легированная сталь ХВГ используется для изготовления режущего/ измерительного инструмента, для которого при закалке недопустимо повышенное коробление – длинные развертки/ метчики, протяжки, резьбовые калибры, холодновысадочные пуансоны/ матрицы, технологическая оснастка, другой специальный инструмент.

Сталь ХВГ – отечественные аналоги

| Марка металлопроката | Заменитель |

| ХВГ | ХГ |

| ХВСГ | |

| 9ХВГ | |

| 9ХС | |

| ШХ15СГ |

| Марка | Классификация | Зарубежные аналоги |

| ХВГ | Сталь инструментальная легированная | есть |

| Вид полуфабриката | t, 0С | Размер, мм | Условия охлаждения |

| Слиток | 1150–800 | до 400 | Низкотемпературный отжиг |

| Переохлаждение | |||

| Заготовка | 1180–800 | до 300 | В яме |

| Свариваемость |

| для сварных конструкций не применяется |

Чувствительна.

Резка

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| горячекатаное | 235 | 780 | 0,75 | 0,35 |

Сталь ХВГ – химический состав

Массовая доля элементов не более, %:

| Вольфрам | Кремний | Марганец | Медь | Никель | Сера | Углерод | Фосфор | Хром |

| 1,2–1,6 | 0,1–0,4 | 0,8–1,1 | 0,3 | 0,4 | 0,03 | 0,9–1,05 | 0,03 | 0,9–1,2 |

Материал ХВГ – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | y | d5 | sт | sв |

| мм | 0С | кДж/м2 | % | % | МПа | МПа | |||

| Лента отожжен. | 2283–79 | 0,1–4 | 880 |

| Сортамент | ГОСТ | HB 10-1 |

| Прокат после отжига | 5950–2000 | 241 |

| Критические точки | Ac1 | Ac3 | Ar1 | Ar3 | Mn |

| Температура | 815 | 845 | 625 | 775 | 150 |

| HRC | Шлифуемость |

| 54–56 | удовлетворительная |

| 58–60 | пониженная |

| t | HRCэ | Время |

| 0С | ч | |

| 150–160 | 62 | 1 |

| 200–220 | 58 | 1 |

| HRC | На воздухе | В воде | В селитре | В масле |

| 60 | – | – | 15–40 | 15–70 |

| t | r | R 109 | E 10-5 | l | a 106 | C |

| 0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

| 20 | 7850 | 380 | ||||

| 100 | 7830 | 11 | ||||

| 200 | 12 | |||||

| 300 | 7760 | 13 | ||||

| 400 | 13,5 | |||||

| 500 | 14 | |||||

| 600 | 7660 | 14,5 |

| Болгария | Венгрия | Германия | Евросоюз | Испания | Италия | Китай |

| BDS | MSZ | DIN, WNr | EN | UNE | UNI | GB |

| Польша | Румыния | США | Франция | Швеция | Юж.Корея | Япония | ||||

| PN | STAS | — | AFNOR | SS | KS | JIS | ||||

|

Материал ХВГ – область применения

Сталь марки ХВГ используют для изготовления режущего/ измерительного инструмента, для которого при закалке недопустимо повышенное коробление.

Условные обозначения

| HRCэ | HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

| Без ограничений | Ограниченная | Трудно свариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

Физические свойства

| R | Ом·м | Удельное сопротивление |

| r | кг/м3 | Плотность |

| C | Дж/(кг·град) | Удельная теплоемкость |

| l | Вт/(м·град) | Коэффициент теплопроводности |

| a | 1/Град | Коэффициент линейного расширения |

| E | МПа | Модуль упругости |

| t | 0С | Температура |

Купить инструментальную легированную сталь ХВГ в Санкт-Петербурге Вы можете по телефону + 7 (812) 703-43-43. Специалисты компании «ЛенСпецСталь» оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

ПродукцияДоставкаКонтакты

Сталь ХВГ характеристики и применение

Распространенная благодаря характеристикам и хорошей обрабатываемости ковкой и резанием (после отжига), невысокой стоимости, сталь ХВГ применяется во многих агрегатах, конструкциях и промышленности. По структуре относиться она к заэвтектоидным сталям перлитного класса, по назначению к инструментальным легированным.

Применение ХВГ

Само название «инструментальная» определяет использование этой марки. Но какие свойства обеспечивают ей такое назначение? В первую очередь ее стойкость к короблению при закалке, которой она обязательно подвергается, и коррозионная стойкость.

- Так как сталь ХВГ не деформируется, из нее изготавливают мерительный инструмент высокой точности и любой длины.

- Устойчивость к образованию окалины позволяет подвергать изделия из этой стали термическим операциям в уже шлифованном виде, что также позволяет изготовить инструмент без припусков на окончательную механическую обработку (т. е. шлифование).

- Износостойкость поверхности и вязкая середина определяют, как сталь для изготовления деталей, подвергающихся динамическим нагрузкам, например, кольцам пружинных амортизаторов.

- Коррозионная стойкость ХВГ обеспечена содержанием хрома, актуальна при изготовлении практически любого инструмента и запчасти.

- Высокая прочность используется для изготовления деталей для прокатных станов, холодного волочения. Это пуансоны, валки, резьбовых калибров и т. д.

- Износостойкость и прочность — основные используемые характеристики для всех деталей, в том числе и замочных шайб.

Чем не обладает марка стали ХВГ, так это теплостойкостью, способностью сохранять свои свойства, в частности твердость, при высоких температурах.

Это условие необходимо для режущего и быстрорежущего инструмента, где температура кромок может достигать 650 ºC.

Разупрочнение ХВГ происходит при температуре 200 ºC, поэтому ее используют только для деталей, работающих в диапазоне низких температур.

Поставляется сталь ХВГ в:

- прутках калиброванных и шлифованных;

- серебрянке;

- листах толстых;

- полосах;

- поковках;

- болванках;

- слябах.

Влияние элементов на свойства

На свойства стали влияет две составляющие:

- концентрация химических элементов, т. е. химический состав стали;

- их взаимодействие друг с другом, а также по отношению основного элемента (в данном случае Fe), что определяется термической обработкой.

Вводятся модифицирующие материалы в расплав, чтобы определенным образом заполнить кристаллическую решетку и тем самым определить ее свойства. К таким понятиям относятся:

- Прочность — любое искажение кристаллической решетки повышает эту характеристику;

- Увеличение слоя закалки — равномерное распределение температуры;

- Уменьшение деформаций — укомплектованная кристаллическая решетка;

- Склонность к трещинообразованию — здесь имеется в виду прочные межкристаллические связи т. е. образование карбидов по границам зерен, также это может быть образование сегрегаций.

Основной элемент повышающий прочность и определяющий сплав как сталь — углерод. Являясь ненамного меньшим, чем молекула Fe по размеру, он размещается в металлической решетке, образуя карбиды. Их форма, расположение и размеры имеют основное значение для характеристик металла при последующей отработке.

Главный легирующий элемент ХВГ — хром. Его атомы небольшие по размеру, уплотняют собой решетку, придавая ей еще большую плотность и стабильность.

Особенность атомов хрома образовывать оксиды практически такого же размера, как и сам атом, используются при выплавке сплава со свойствами нержавейки, но это при его содержании выше 10,5 %, а до этого предела он хорошо повышает прокаливаемость.

Для увеличения слоя закалки и уменьшения зерна ХВГ (что увеличивает качество стали) используются и следующие два элемента: молибден и вольфрам.

Помимо того, что они образуют еще более прочные карбиды, чем углерод, эти металлы очень тугоплавки и являются центрами кристаллизации, измельчая зерна, что повышает пластичность металла, не меняя его твердости, а также увеличивает прокаливаемый слой.Легирование кремнием и марганцем (этот элемент не указывается в маркировке ввиду его второстепенного влияния по значимости).

Кремний не карбидообразующий элемент, он выталкивает карбиды к границам зерен, таким образом, упрочняя металл. Марганец в данном случае используют для баланса, т. к.

он в этой концентрации увеличивает вязкость и пластичность, снижает нежелательные последствия такого повышения прочности.

ГОСТ

ХВГ выпускается:

- ГОСТы 5950-2000, 2591-2006, 2590-2006 – общие стандарты фасонного проката

- ГОСТы 8560-78, 8559-75, 7417-75, 5950-2000 – калиброванный пруток

- ГОСТы 1133-71, 7831-78, 5950-2000 – поковки

- ГОСТ 4405-75 – полосы

- ГОСТы 14955-77, 5950-2000 – серебрянка и шлифованные прутки

Термическая обработка марки ХВГ

Сталь ХВГ подвергается следующим видам термической обработки:

- Отжиг — применяется для смягчения стали перед механической обработкой. Применяется эта процедура при необходимости, а именно, если заготовки подвергались холодной деформации.

- Закалка — проводиться после окончательной механической обработки, т. е. после изготовления детали (инструмента и т. д.), придания ему окончательных форм, без учета на шлифовку. Заготовку нагревают до температур 830 ºC и охлаждают, погружением в масло. После этого кристаллические связи меняются и преобладает мартенситная структура, очень прочная и хрупкая. Чтобы разбить такую деталь достаточно приложить мускульную силу.

- Снимают внутренние напряжение и устраняют нежелательные последствия с помощью отпуска. Это нагрев и выдержка металла при температуре ниже … превращений, конкретно для этой стали составляет 180 C с охлаждением на воздухе. Происходит коагуляция мартенситных иголок и получение структуры сорбита или троостита, наиболее прочной и пластичной.

Сталь ХВГ обладает удачным сочетанием прочности и коррозионной стойкости. Относительно невысокая стоимость и хорошая обрабатываемость позволяет широко применять ее в производстве. К недостаткам можно отнести узкий диапазон температур закалки и отжига (сталь легко пережечь) и разупрочнение при температуре выше 200 ºC.

Сталь ХВГ — характеристика, химический состав, свойства, твердость

Заменитель |

| стали: 9ХС, ХГ, 9ХВГ, ХВСГ, ШХ15СГ. |

Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 5950-73, ГОСТ 2590-71, ГОСТ 2591-71. Калиброванный пруток ГОСТ 5950-73, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 5950-73, ГОСТ 14955-77. Полоса ГОСТ 4405-75. Поковки и кованые заготовки ГОСТ 5950-74, ГОСТ 1133-71, ГОСТ 7831-78. |

Назначение |

| измерительный и режущий инструмент, для которого повышенное коробление при закалке недопустимо, резьбовые калибры, протяжки, длинные метчики, длинные развертки и другой вид специального инструмента, холодновысадочные матрицы и пуансоны, технологическая оснастка. |

Химический состав

| Химический элемент | % |

| Вольфрам (W) | 1.20-1.60 |

| Кремний (Si) | 0.10-0.40 |

| Медь (Cu), не более | 0.30 |

| Молибден (Mo), не более | 0.30 |

| Марганец (Mn) | 0.80-1.10 |

| Никель (Ni), не более | 0.35 |

| Фосфор (P), не более | 0.030 |

| Хром (Cr) | 0.90-1.20 |

| Сера (S), не более | 0.030 |

Технологические свойства

| Температура ковки |

| Начала 1070, конца 860. Охлаждение замедленное. |

| Свариваемость |

| не применяется для сварных конструкций. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 235 и sB = 760 МПа Ku тв.спл. = 0,75, Ku б.ст. = 0.35. |

| Склонность к отпускной способности |

| малосклонна |

| Флокеночувствительность |

| чувствительна [83] |

| Шлифуемость |

| при твердости HRCэ 59-61 пониженная; при HRCэ 55-57 — удовлетворительная [81] |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 750 |

| Ac3 | 940 |

| Ar1 | 710 |

| Mn | 210 |

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | KCU | HRCэ |

| Сечение 15 мм, место вырезки образца 1/2R. Закалка на мелкое зерно. Отпуск 150-160 С. | 40 | 64 |

| Сечение 25 мм, место вырезки образца 1/2R. Закалка на мелкое зерно. Отпуск 150-160 С. | 30 | 64 |

| Сечение 50 мм, место вырезки образца 1/2R. Закалка на мелкое зерно. Отпуск 150-160 С. | 20 | 63 |

| Сечение 100 мм, место вырезки образца 1/2R. Закалка на мелкое зерно. Отпуск 150-160 С. | 15 | 61 |

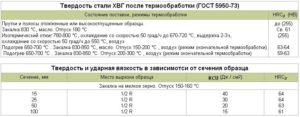

Твердость

| Состояние поставки, режим термообработки | HRCэ поверхности | НВ |

| Прутки и полосы отожженные или высокоотпущенные | 255 | |

| Образцы. Закалка 830 С, масло. Отпуск 180 С | 61 | |

| Изотермический отжиг 780-800 С, охлаждение со скоростью 50 град/ч до 670-720 С, выдержка 2-3 ч, охлаждение со скоростью 50 град/ч до 550 С, воздух. | 255 | |

| Подогрев 650-700 С. Закалка 830-850 С, масло. Отпуск 150-200 С, воздух (режим окончательной термобработки) | 63-64 | |

| Подогрев 650-700 С. Закалка 830-850 С. Отпуск 200-300 С, воздух (режим окончательной термообработки) | 59-63 | |

| Заготовки сечением до 50-60 мм. (Заготовки сечением до 50 мм закаливаются с охлаждением в масле, св. 50 мм — в расплаве солей с водой). Закалка 840 С, масло или расплав солей с водой при 200 С. Отпуск 180-220 С. | 59-63 | |

| Заготовки сечением до 50-60 мм. (Заготовки сечением до 50 мм закаливаются с охлаждением в масле, св. 50 мм — в расплаве солей с водой). Закалка 840 С, масло или расплав солей с водой при 200 С. Отпуск 230-280 С. | 57-61 | |

| Заготовки сечением до 50-60 мм. (Заготовки сечением до 50 мм закаливаются с охлаждением в масле, св. 50 мм — в расплаве солей с водой). Закалка 840 С, масло или расплав солей с водой при 200 С. Отпуск 280-340 С. | 55-57 | |

| Закалка 820 С, масло. Отпуск 100 С. | 66 | |

| Закалка 820 С, масло. Отпуск 200 С. | 64 | |

| Закалка 820 С, масло. Отпуск 300 С. | 61 | |

| Закалка 820 С, масло. Отпуск 400 С. | 57 | |

| Закалка 830-850 С, масло [81]. Отпуск 170-200 С. | 63-64 | |

| Закалка 830-850 С, масло [81]. Отпуск 200-300 С. | 59-63 | |

| Закалка 830-850 С, масло [81]. Отпуск 300-400 С. | 53-59 | |

| Закалка 830-850 С, масло [81]. Отпуск 400-500 С. | 48-53 | |

| Закалка 830-850 С, масло [81]. Отпуск 500-600 С. | 39-48 |

Прокаливаемость

Расстояние от торца, мм / HRC э | |||||||||

2.5 | 5 | 7.5 | 10 | 15 | 20 | 25 | 30 | 35 | 45 |

65-67 | 62,5-66,5 | 57-66 | 49,5-65,5 | 41,5-63 | 38,5-60 | 37,5-55,5 | 38-51,5 | 36-47,5 | 35-43,5 |

Термообработка | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

Закалка | 15-70 | 61 |

Теплостойкость, красностойкость

Теплостойкость

Температура, °С | Время, ч | Твердость, HRCэ |

150-170 | 1 | 63 |

200-220 | 1 | 59 |