Свойства стали 65г

Сталь марки 65г: характеристики и применение — Токарь Мастер

Под маркой 65Г подразумевается многокомпонентная сталь, используемая в качестве конструкционного материала. Она применяется для литья и деформации спиральных пружин, рессор, тормозных лент, фланцев, а также пружинных, листовых шайб и прочих деталей.

В случае крайней необходимости данный металл можно заменить похожими марками 70, 70Г, У8А, 9ХС, 60С2, 60С2А и другими. Кроме того, имеет сталь 65Г аналоги зарубежные, такие как 65Mn (Китай), 65G (Болгария, Польша), 1066, 1566, G15660 (США), 080A67 (Великобритания) и прочие.

Рессорно-пружинная сталь производится в соответствии с ГОСТом 14959-79. В химический состав металла входит:

- до 0,7% углерода (С);

- до 1,2% марганца (Мn);

- до 0,4% кремния (Si);

- до 0,2% меди (Си);

- до 0,25% хрома (Сг);

- до 0,035% фосфора (Р);

- до 0,035% серы (S);

- до 0,25% никеля (Ni).

Что касается технологических характеристик, то имеет сталь 65г свариваемость достаточно низкую, поэтому не применяется в качестве элемента для подобных свариваемых конструкций.

Сталь 65г применение и особенности обработки

Большой популярностью пружинная сталь 65Г пользуется при производстве всевозможных пружин. Для этого металл может поступать в виде прутьев, проволоки, листов и кованых заготовок. Кроме того, на способ производства и характеристики готовых деталей влияет термообработка.

При производстве пружин из сверхпрочной патентированной проволоки элементы необходимо подвергнуть отпуску при температурном режиме от 250 до 350°С. Это нужно для того, чтобы снять созданное при производстве внутреннее напряжение и повысить упругость витков изделия.

Процедура отпуска может осуществляться как в селитровых ваннах, так и электрических или нефтяных печах. В первом случае время удерживания пружины составляет около 10 минут, а во втором, обработка стали 65Г проводится на протяжении 40 минут.

При изготовлении пружин из отожженного металла, возможно, понадобиться не только закалка стали 65Г, твердость ее здесь будет играть самую важную роль.К примеру, при использовании проволоки (более 6 мм), чтобы придать изделию прочности необходимо произвести отпуск при высокой температуре (около 720 °С), а потом закалку.

Что касается деталей, которые навиваются в разогретом виде, то здесь обязательно понадобится нормализация, выполняемая перед всеми остальными процессами.

Сталь 65г для ножей: плюсы, минусы и особенности

Сталь для ножей представляет собой сочетание углерода и железа. В зависимости от предназначения и требуемых качеств, пропорции могут значительно отличаться. Кроме этого, для достижения высоких показателей прочности, долговечности и твердости, могут применяться различные добавки и компоненты, улучшающие свойства исходного материала.

задача большинства оружейников – разработать или воспроизвести такую сталь для ножа, которая будет иметь высокую прочность и при этом не менее высокую твердость.

На сегодняшний день, одной из самых популярных сталей для ножей принято считать сплав 65г. Именно о ней и пойдет речь далее.

Общие сведения о стали 65г

Такая сталь пользуется огромной популярностью из-за своей относительно низкой стоимости. Относится к пружинно-рессорному виду и отлично проходит процедуры воронения и чернения.

Из-за своих особенностей применяется для изготовления метательных ножей, крайне редко используется для создания разделочных ножей.

Связано это с тем, что такая сталь крайне быстро окисляется и покрывается ржавчиной.

Если говорить о закалке, то этот материал не боится перегрева. Однако, если температуры достаточно высокие, то ударная вязкость довольно быстро снижается, что в свою очередь неизбежно приводит к большому росту зерен в мелкой текстуре волокон.

За счет добавления Марганца, такой сплав еще называют раскисленной сталью, это касается абсолютно всех материалов, содержащих такой компонент. Свои свойства ножи приобретают в тех случаях, когда в процессе закаливания было достигнуто перлитное превращение.

Плюсы стали 65г

Несомненно, большой популярностью эта сталь пользуется не только благодаря низкой стоимости производства, но и по другим, немаловажным пунктам:

- Очень высокая твердость. Это означает, что при существенных нагрузках материал не будет деформироваться, ломаться или разрушаться.

- Большая устойчивость к ударам, деформациям. Именно за это качество, такую сталь принято использовать для метательных ножей, клинков, реже – для медицинских инструментов.

- Простота в заточке.

- Высокая сопротивляемость разрыву.

Стоит отметить, что цифра «65» в названии означает процентное содержание углерода в составе сплава в сотых долях. Буква «Г» говорит о том, что основной легирующий элемент это Марганец. Именно благодаря ему, сплав приобретает большинство вышеописанных свойств.

Минусы стали 65г

Как и у любого сплава, у этой есть ряд минусов, которые не дают использовать этот материал в определенных целях:

- Из-за того, что данный материал относится к группе углеродсодержащих соединений, он крайне сильно подвержен коррозии.

- Хоть данная сталь и легко затачивается, она достаточно быстро теряет заточку. Именно поэтому нужно постоять следить за режущей кромкой и за ее сведением, постоянно подтачивать нож.

- Довольно весомые ограничения по применению.

Преимущества и недостатки являются больше относительными, их не всегда можно применить ко всем ножам, сделанным из данного сплава. Это обусловлено тем, что у каждого производителя технология производства либо немного, либо серьезно отличаются друг от друга.

Особенности

Из-за своих свойств, сталь 65г не подходит для сварки. Но стоит отметить, что спектр использования довольно широк, даже если не брать во внимание холодное оружие. Из нее делают различные пружины, рессоры, корпуса подшипников, узлы и металлоконструкции. Она нашла применение даже в грузовых машинах – при создании рессоры заднего моста применяют именно этот материал.

Чтобы материал сохранял свои свойства и не покрывался ржавчиной его необходимо держать в сухом помещении, а изделия периодически покрывать маслом.

Благодаря своей дешевизне и довольно приличным свойствам, сталь 65г используют в качестве аналогов таких материалов, как: 55С2, 60С2, 70, 70Г, У8А, 9Хс.

Итоги

Подводя итоги, стоит отметить, что такая сталь часто используется для спортивного вида холодного оружия, а также орудий для турниров. Ведь именно при таком сценарии использования необходима стойкость к ударам и низкая стоимость изделия.

Делать ножи из этой стали будут еще долгое время, но все же в более специализированных отраслях. Хоть и ножи из такой стали почти не используют на кухне, особенно в последнее время, любителей мастерить клинки из остатков такого сплава предостаточно.

Сталь 65Г характеристика, применение

Сталь 65Г принадлежит к особой группе пружинно-рессорных легированных сталей.

Это довольно популярный материал, получивший достаточно широкое применение в промышленности и народном хозяйстве, благодаря своим высоким механическим и прочностным характеристикам.

Поставки материала осуществляются в виде сортового и фасонного проката. В том числе металлургическими предприятиями отгружаются круг 65Г, полоса 65Г, лист 65Г, квадрат 65Г.

Сталь 65г – характеристики, состав, свойства

Основным легирующим элементом в данном сплаве выступает марганец, которого в составе стали содержится порядка 0,9-1,2 %. Кроме этого, сталь 65Г содержит в довольно значительных долях кремний (до 0,37 %) и хром (до 0,25 %). Благодаря такому содержанию и обеспечиваются основные эксплуатационные характеристики сплава.

Купить сталь 65Г в Санкт-Петербурге — «СпецСталь»

В компании ТД «СпецСталь» вы можете приобрести сталь марки 65Г по доступной цене. Для уточнения заказа позвоните по телефону +7(812) 336-55-75.

Наши цены

| Круг кован. | 65Г | Ø 1000 | ×0,47 +отрезаем | 2,810 | 84 руб. |

| Лист | ст.65Г | 60 | ×1800×5400 + отрезаем | 4,890 | 63,25 руб. |

| Поковка кольцевая | ст.65Г | Ø 890 | ×Ø200×380 + отрезаем | 2,010 | 74,75 руб. |

| Поковка кольцевая | ст.65Г | Ø 1000 | ×Ø150×310 + отрезаем | 1,870 | 74,75 руб. |

Скачать весь прайс-лист 2019 г.

: КРУГИ, ПОКОВКИ, ТРУБЫ, Полоса инструментальная

Информация о 65Г:

Марка: 65Г

Класс: Сталь конструкционная рессорно-пружинная

Вид поставки: сортовой прокат: ГОСТ 7419.0-78, ГОСТ 7419.8-78, ГОСТ 14959-79, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006. Шлифованный пруток и серебрянка: ГОСТ 14955-77, ГОСТ 7419.0-78, ГОСТ 7419.8-78.

Калиброванный пруток: ГОСТ 1051-73, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14959-79. Лист толстый: ГОСТ 1577-93. Лента: ГОСТ 19039-73, ГОСТ 21996-76, ГОСТ 21997-76, ГОСТ 10234-77, ГОСТ 1530-78, ГОСТ 2283-79. Полоса: ГОСТ 103-2006, ГОСТ 4405-75.

Проволока: ГОСТ 11850-72. Поковки и кованые заготовки: ГОСТ 1133-71.

Использование в промышленности: рессоры, пружины, шайбы, фрикционные диски, шестерни, корпусы подшипников, цанги и др.

Удельный вес: 7850 кг/м3

Термообработка: Состояние поставки

Температура ковки, °С: начала 1150oC, конца 800 °С. Сечения до 250 мм охлаждаюся на воздухе, от 251 до 350 мм в яме.

Температура критических точек: Ac1 = 721, Ac3(Acm) = 745, Ar1 = 670, Ar3(Arcm) = 720, Mn = 270

Твердость материала: HB 10 -1= 241 МПа

Обрабатываемость резанием: в закаленном и отпущенном состоянии при HB 240 и σв= 820 МПа, К υ тв. спл=0,85, Кυ б.ст=0,80.

Свариваемость материала: не применяется для сварных конструкций. КТС — без ограничений.

Склонность к отпускной хрупкости: склонна при содержании Mn≥1%.

Флокеночувствительность: малочувствительна.

Химический состав в %

Углерод (C): 0,62 — 0,7

Кремний (Si): 0,17 — 0,37

Марганец (Mn): 0,9 — 1,2

Никель (Ni): до 0,25

Сера (S): до 0,035

Фосфор (P): до 0,035

Хром (Cr): до 0,25

Медь (Cu): до 0,2

Железо (Fe): ~97

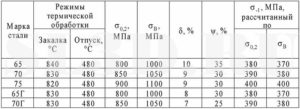

Механические свойства марки 65Г

| ГОСТ 14959-79 | Сталь категорий: 3, 3А, 3Б, 3В, 3Г, 4, 4А, 4Б. Закалка 830 °С, масло. Отпуск 470 °С | Образцы | 785 | 980 | 8 | 30 | — |

| ГОСТ 1577-93 | Листы нормализованные и горячекатаныеЗакалка 800-820 °С, масло. Отпуск 340-380 °С, воздухЗакалка 790-820 °С, масло. Отпуск 550-580 °С, воздух | 802060 | -1220690 | 7301470880 | 1258 | -1030 | -44-4930-35 |

Физические свойства стали 65Г

| 20 | 2.15 | 37 | 7850 | ||

| 100 | 2.13 | 11.8 | 36 | 7830 | 490 |

| 200 | 2.07 | 12.6 | 35 | 7800 | 510 |

| 300 | 2 | 13.2 | 34 | 525 | |

| 400 | 1.8 | 13.6 | 32 | 7730 | 560 |

| 500 | 1.7 | 14.1 | 31 | 575 | |

| 600 | 1.54 | 14.6 | 30 | 590 | |

| 700 | 1.36 | 14.5 | 29 | 625 | |

| 800 | 1.28 | 11.8 | 28 | 705 |

с друзьями:

Сталь 65Г рессорная

![]()

Переработка железной руды – ключевая отрасль в мире. Из получившегося материала делают массу вещей, которые часто встречаются в повседневной жизни.

Например, сталь 65Г используют для изготовления холодного оружия, пружин, подшипников, рессор и других деталей. Готовые части отличаются повышенной износостойкостью, однако, плохо переносят ударные нагрузки.

Поэтому для выпуска двигателей такое вещество не годится.

Сталь 65Г

Отличительные особенности данной субстанции заключаются в отменных режущих показателях: возможность оксидирования, чернения и синения. После процедуры воронения на поверхности элемента образуется защищающая от коррозии плёнка, а сама плоскость приобретает чёрный или синий оттенок. Следует отметить, что такое сырьё не применяется для сварных конструкций.

Химический состав

Марка рессорно-пружинной стали 65Г представляет совокупность из перечисленных ингредиентов:

- углерод (C) – 0,65-0,7%;

- кремний (Si) – 0,17-0,37%;

- марганец (Mn) – 0,9-1,2%;

- никель (Ni) и хром (Cr) – с лимитом в 0,25%;

- сера (S) и фосфор (P) – не более 0,035%;

- медь (Cu) – до 0,2%;

- железо (Fe) – 97%.

Химический состав марки 65Г

Главной задачей сделанной продукции является сохранение максимальной стойкости и упругости. Добиться такого эффекта можно при присоединении 1% марганца. Оставшиеся составляющие относятся к категории примесей, и добавляются в соответствии с государственными стандартами.

Механические качества

Пружинная, высокоуглеродистая сталь 65Г обязана соответствовать ГОСТу 14959-79, который подразделяется на кованый, горячекатаный и калиброванный способ модификации структуры, с толщиной заготовки в диапазоне 250 мм.

Скачать ГОСТ 14959-79

Вещество, при Т=20 °С, должно иметь нижеупомянутые свойства:

- предел прочности при растяжении листа – 980МПа (отожжённый, с размером до 1,5мм – 650 МПа);

- текучесть для остаточной деформации – 785МПа;

- примерное удлинение при отрыве – 8% (отожжённый – 15%);

- относительное сужение – 30%.

При этом её плотность обязана составлять 241 МПа после отжига, и 275 МПа без термообработки.

Механические свойства стали 65Г

Распознать все показатели можно путём испытаний:

- При контроле на растяжение. Здесь пускают в ход разрывные машины. Такие тесты позволяют выявить максимальную нагрузку, которую сплав способен выдержать без нарушения целостности.

- Диагностика надёжности. Тут проверяют элемент на сопротивление повреждениям от другого, более плотного тела. Определение качеств также проводиться на специальных аппаратах.

- На ударную вязкость. После опытов можно выявить, как металл реагирует на динамические повреждения, и есть ли у него склонности к хрупкому разрушению. Для этих проектов эксплуатируют специальный маятник.

Все аналоги тоже проходят идентичные процедуры. Например, тип 70, китайского происхождения, наделён схожими образующими. Однако итоги исследований немного различаются, и его допустимая крепость достигает 1030 МПа. Для иного анализа некоторые модели испытывают в различных температурных условиях.

При нагреве образца ниже критического уровня с последующим остыванием можно увидеть такие результаты: Отпуск с температурой в 200 °C поднимает рамки прочности до 2200 МПа, а ударная твёрдость (KUF) образует всего 5 Дж. Поднятие температуры до 600 °C ведёт к росту KUF до 76 Дж, с уменьшением предела крепости до 880 МПа.

Физические признаки

- Большинство сплавов располагают указанными чертами: блеск,

- пластичность,

- твёрдость изделия,

- большой пропуск тепловой и электрической энергии.

И на эти признаки повлияют различные варианты производства, в частности воздействие жаром: при Т=100 °С, модуль упругости (Е×10-5) составляет 2,13 МПа, коэффициент линейного увеличения (а 106) – 11,8, теплопроводность – 36 Вт/(м.

град), плотность материала (p) – 7.830 кг/м3, теплоёмкость (С) – 490 Дж.

Физические свойства стали 65Г

Если же сталь марки 65Г будет подвержена более высокой термическом обработке, например, Т=700 °С, то следствия будут следующие: Е×10-5 – 1.36 МПа, а 106 – 14,5, пропуск тепла – 29 ВТ, C=625 ДЖ. По этим сведениям не трудно определить, что нагрев конструкции даёт прирост термической ёмкости и повышает множитель расширения. Другие же индексы незначительно снижаются.

Некоторые выделки обрабатывают в селитровых ваннах, на протяжении 5-10 мин. В других случаях применяют нефтяные или электропечи, и делают отпуск на 20-40 минут. Данное действие снимает внутреннее напряжение, возникшее во время процедуры. Также дополнительная обработка нужна, чтобы заготовка могла возвращаться в первоначальную форму после деформации (актуально для пружин и сетки).

Зависимость цвета проката от температуры в процессе обработкиГотовое изделие будет иметь низкую подверженность к поражению флокенов. Другими словами, на объекте не будут появляться серебристые пятна, которые указывают на пониженную пластичность и вязкость. Эксплуатация элементов с такими показателями запрещается, поскольку они могут стать причиной серьёзной аварии. причина образования флокенов – переизбыток углерода.

Термообработка

Этот этап работы нужен для правки строения материала. Режимы термообработки состоят из нагревания и последующего охлаждения. И тут необходимо следить за скоростью этого процесса. Эта деятельность существенно изменяет атрибуты предмета, однако, химический состав остаётся без изменений.

Термообработка стали 65Г

Всего есть три метода изменения атрибутов:

- закалка 65Г стали. Она основывается на перекристаллизации, и складывается из ужесточённого нагрева с дальнейшим охлаждением в воде или масле. Все манипуляции рекомендуется проводить аккуратно, иначе появятся дефекты в виде трещин или искажения;

- отпуск. Его проводят после закалки или для подъёма твёрдости. Закалённый металл обладает завышенной жесткостью и хрупкостью. Чтобы снизить сей параметр, вещество нагревают до указанной температуры, а затем медленно остужают на открытом воздухе;

- отжиг. К этому методу прибегают тогда, когда объект требуется изогнуть или обработать устройством для резки. Для этого изделие кладут в печь, которая прогрета на 800-900 °С, а затем её постепенно охлаждают.

Это технологическое мероприятие является незаменимым, и его часто используют в изготовлении макетов из цветных металлов.

Более подробно о процессе термообработке читайте статью «Термообработка стали 65Г».

Технические характеристики и создание деталей

Любой компонент, в смесь которого входит железо, должен соответствовать всем межгосударственным требованиям. Что касается типа 65Г, то его характеристики и пробы также должны строго отвечать всем нормам.

Определить их можно по аббревиатуре.

Расшифровка данного сплава говорит следующее: первые цифры указывают на среднее процентное соотношение углерода в сотых долях (0,65), а символ за ним «Г» – наличие легирующего элемента марганца (повышено его содержание).

Пружинная проволокаМетательный ножЛента «Зубр» для цепной пилы из стали 65Г

Сталь 65Г может относиться к ГОСТ 14959-79, 10543-98, 2591-2006, 9234-74, 82-70, 103-2006, 10234-77, 1577-93 и другим.

Тут всё зависит от порядка переработки, наличия химических компонентов, внешних параметров и будущего назначения.

Из этого получается, что одна разновидность сплава может принадлежать к различным государственным стандартам, и служить для разных целей.

Сталь 65Г имеет широкое применение в современном промышленном производстве.

Из неё выпускают упорные шайбы, целью которых является обеспечение надёжной опоры для валов автомобилей и других механических агрегатов. Также из подобного компонента создаются тормозные ленты, служащие для кратковременной блокировки узлов АКПП. По этой причине сталь обязана быть очень устойчивой к внешним негативным воздействиям.

Вышеперечисленные черты актуальны и для производства исторического оружия: мечи, сабли, шашки и прочее. Однако любителям истории важно понимать, что у подобных изделий имеется одна негативная сторона: подверженность коррозии. Поэтому все лезвия рекомендуется хранить в дали от сырости. Помимо прочего, сталь 65Г отлично подойдёт гостдля ножа метательного разряда, инструментов и шестерней.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Сталь 65Г — характеристика, химический состав, свойства, твердость

| Заменитель |

| стали: 70, У8А, 70Г, 60С2А, 9Хс, 50ХФА, 60С2, 55С2. |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 14959-79, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 7419.0-78 — ГОСТ 7419.8-78. Калиброванный пруток ГОСТ 14959-79, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 7419.0-78 — ГОСТ 7419.8-78. Лист толстый ГОСТ 1577-81. Лента ГОСТ 1530-78, ГОСТ 2283-79, ГОСТ 21996-76, ГОСТ 21997-76, ГОСТ 10234-77, ГОСТ 19039-73. Полоса ГОСТ 103-76, ГОСТ 4405-75. Проволока ГОСТ 11850-72. Поковки и кованые заготовки ГОСТ 1133-71. |

| Назначение |

| пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

Механические свойства

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | HRCэ |

| Сталь категорий: 3,3А,3Б,3В,3Г,4,4А,4Б. Закалка 830 °С, масло, отпуск 470 °С. | Образцы | 785 | 980 | 8 | 30 | |

| Листы нормализованные и горячекатаные | 80 | 730 | 12 | |||

| Закалка 800-820 °С, масло. Отпуск 340-380 °С, воздух. | 20 | 1220 | 1470 | 5 | 10 | 44-49 |

| Закалка 790-820 °С, масло. Отпуск 550-580 °С, воздух. | 60 | 690 | 880 | 8 | 30 | 30-35 |

Механические свойства при повышенных температурах

| t испытания, °C | s0,2, МПа | sB, МПа | d5, % | y, % |

| Закалка 830 °С, масло. Отпуск 350 °С. | ||||

| 200 | 1370 | 1670 | 15 | 44 |

| 300 | 1220 | 1370 | 19 | 52 |

| 400 | 980 | 1000 | 20 | 70 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HRCэ |

| Закалка 830 °С, масло. | ||||||

| 200 | 1790 | 2200 | 4 | 30 | 5 | 61 |

| 400 | 1450 | 1670 | 8 | 48 | 29 | 46 |

| 600 | 850 | 880 | 15 | 51 | 76 | 30 |

Технологические свойства

| Температура ковки |

| Начала 1250, конца 780-760. Охлаждение заготовок сечением до 100 мм производится на воздухе, сечения 101-300 мм — в мульде. |

| Свариваемость |

| не применяется для сварных конструкций. КТС — без ограничений. |

| Обрабатываемость резанием |

| В закаленном и отпущенном состоянии при НВ 240 и sB = 820 МПа Ku тв.спл. = 0,85, Ku б.ст. = 0,80. |

| Склонность к отпускной способности |

| склонна при содержании Mn>=1\% |

| Флокеночувствительность |

| малочувствительна |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 721 |

| Ac3 | 745 |

| Ar3 | 720 |

| Ar1 | 670 |

| Mn | 270 |

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | 0 | -20 | -30 | -70 |

| Закалка 830 С. Отпуск 480 С. | 110 | 69 | 27 | 23 | 12 |

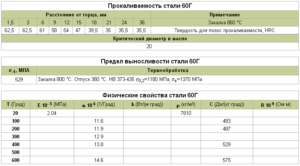

Предел выносливости

| s-1, МПа | t-1, МПа | sB, МПа | s0,2, МПа | Термообработка, состояние стали |

| 725 | 431 | Закалка 810 С, масло. Отпуск 400 С. | ||

| 480 | 284 | Закалка 810 С, масло. Отпуск 500 С. | ||

| 578 | 1470 | 1220 | НВ 393-454 [84] | |

| 647 | 1420 | 1280 | НВ 420 | |

| 725 | 1690 | 1440 | НВ 450 |

Прокаливаемость

Закалка 800 °С.

| Расстояние от торца, мм / HRC э | |||||||||

| 1.5 | 3 | 4.5 | 6 | 9 | 12 | 15 | 18 | 27 | 39 |

| 58,5-66 | 56,5-65 | 53-64 | 49,5-62,5 | 41,5-56 | 38,5-51,5 | 35,5-50,5 | 34,5-49,5 | 35-47,5 | 31-45 |

| Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| 50 | 30-57 | 10-31 | 52-54 |

| 90 | До 38 | До 16 | 59-61 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 215 | 213 | 207 | 200 | 180 | 170 | 154 | 136 | 128 | |

| Модуль упругости при сдвиге кручением G, ГПа | 84 | 83 | 80 | 77 | 70 | 65 | 58 | 51 | 48 | |

| Плотность, pn, кг/см3 | 7850 | 7830 | 7800 | 7730 | ||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 37 | 36 | 35 | 34 | 32 | 31 | 30 | 29 | 28 | |

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.8 | 12.6 | 13.2 | 13.6 | 14.1 | 14.6 | 14.5 | 11.8 | ||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 490 | 510 | 525 | 560 | 575 | 590 | 625 | 705 |

Сталь 65г для ножей: плюсы, минусы и особенности

Сталь для ножей представляет собой сочетание углерода и железа. В зависимости от предназначения и требуемых качеств, пропорции могут значительно отличаться. Кроме этого, для достижения высоких показателей прочности, долговечности и твердости, могут применяться различные добавки и компоненты, улучшающие свойства исходного материала.

задача большинства оружейников – разработать или воспроизвести такую сталь для ножа, которая будет иметь высокую прочность и при этом не менее высокую твердость.

На сегодняшний день, одной из самых популярных сталей для ножей принято считать сплав 65г. Именно о ней и пойдет речь далее.

Сталь марки 65г, её характеристики, ГОСТ и основные сферы применения

Что из себя представляет сталь марки 65 г? Она является многокомпонентной сталью, которую обычно используют как хороший конструкционный материал.

Как правило, пускается в ход в промышленности: в производство пружин рессоров, а также некоторых других изделий. Если же уходить от темы промышленного производства, то можно отметить изготовление спортивных метательных ножей и клинков для мечей.

65 — содержание углерода в сплавах в сотых, а «г» — марганец (легирующий элемент).

Температура ковки стали: начала — 1250 °C, конца — 760−780°C.

65 г представляет собой износостойкий, вязкий, прочный, упругий материал, с хорошим сопротивлением разрыву и стойкостью к ударным нагрузкам.

Механические свойства стали — следующих категорий:

- 3;

- 3а;

- 3б;

- 3в;

- 3 г;

- 4;

- 4а;

- 4б.

Температура закалки — 830 °C, масляная. Температура отпуска — 470 °C.

Существует несколько видов поставки стали 65 г, одним из них является следующий:

ГОСТ 14959–79 — фасонный и сортовой прокат.

Технические характеристики и ГОСТ

Если это крайне необходимо, допускается замена стали 65 г, характеристики следующих марок достаточно похожи: 70, 70 г и некоторых других. А также материал имеет зарубежные аналоги, например: китайский аналог 65Mn, болгарский 65G, американские 1066, 1566, G15660 и некоторые другие.

Согласно ГОСТу 14959−79, в химическом составе этого металла содержатся следующие вхождения:

- углерод (C) — до 0,7% ;

- марганец (Mn) — до 1,2%;

- кремний (Si) — до 0,4%;

- и другие элементы, процентные доли которых составляют менее 0,035%.

В основу легировки данного вида стали ложится такой элемент, как марганец. Его доля в стали 65 г составляет от 0,9 процента до 1,2 процента.

Марганец необходим для того, чтобы: во-первых, устранять окислы железа, образующиеся при производстве литой стали, а во-вторых, — для увеличения твёрдости, повышения предела упругости и сопротивления разрыву. Также его наличие увеличивает плотность, что достаточно важно для пружинно-рессорной стали.

Также в составе стали 65 г есть кремний (от семнадцати сотых до четырёх десятых процента), который отвечает за повышение упругих свойств стали, и хром (до двадцати пяти десятых процента), в свою очередь, затрудняющий рост зерна при нагреве и повышающий механические свойства стали при таких нагрузках, как статические и ударные.

Из технологических характеристик стали можно отметить то, что она имеет низкую свариваемость, в связи с чем она не используется как элемент для свариваемых конструкций. КТС (контактно-точечная сварка) — без ограничений.Способы применения стали:

Спиральные пружины, листовые и пружинные шайбы. Их твёрдость — Rc = 40−50. При приёме пружин обычно производится проверка их основных показателей — твёрдости и упругости. Проверка должна происходить максимально приближенной к обычным условиям работы пружин (растяжению, сжатию и изгибу).

Основная сфера применения стали — использование при производстве пружинных изделий. Поступление металла производится обычно в виде прутьев, но возможны и другие варианты, такие, как листы и проволока, а также кованые заготовки.

На характеристики и качество готового продукта достаточно сильно влияет её термообработка.

При производстве изделий из сверхпрочной проволоки имеется необходимость подвергнуть элементы отпуску при температуре от 250 °C до 350 °C, эта процедура выполняется для снятия созданного при производстве внутреннего напряжения и, конечно, для повышения упругости витков изделия.

Вышеописанная процедура, как правило, осуществляется в селитровых ваннах, но может производится и в камерных электрических или нефтяных печах. В случае с электрическими печами время удержания составляет 10 минут, а в нефтяных — 40 минут.

Чтобы нагреть пружины для закалки, их помещают в заранее нагретые до определённой температуры соляные ванны или камерные печи. Во избежание деформации крупноразмерных изделий они подвергаются нагреву в приспособлении, специально для этого предназначенном.

Малоразмерные пружины

Малоразмерные пружины для закалки в печи помещают на специальном противне. Необходимо сократить время выдержки в печи до минимума для того, чтобы предотвратить окисление и обезуглероживание. Чтобы уменьшить время пребывания мелких пружин в печи, их кладут на заранее разогретый до определённой температуры противень.

Если в печи отсутствует защитная атмосфера, пружины подлежат упаковке в изолирующей среде, а также выполняется заброс небольшим количеством древесного угля.

Охлаждение пружин производится в масле. В воде охлаждать крайне не рекомендуется, так как могут возникнуть трещины на поверхности. Если охлаждение в воде необходимо, то время выдержки должно составлять 2−3 секунды, после чего нужно поместить готовый продукт в масло.

Отпуск малоразмерных пружин

Перед тем как отпустить пружины, их необходимо очистить от масла методом промывки содовым раствором или методом протирки в опилках.

Если после очистки на поверхности пружин останется неудаленное масло, то при отпуске оно может вспыхнуть и изменять условия процедуры отпуска.

Рекомендуемая температура отпуска — от 300 до 420 градусов по Цельсию. Крайние витки необходимо отжигать в свинцовой ванне.

Перед отпуском крупные пружины необходимо надеть на толстые трубы во избежание коррозии при нагреве.Необходимо обращать внимание на поверхность материала, предназначенного для изготовления пружин. Всевозможные дефекты могут привести к трещинам, а обезуглероживание верхнего слоя приводит к снижению упругости изделия.

Зачастую при использовании антикоррозийных покрытий, иногда используемых для нанесения, пружины становятся хрупкими из-за перенасыщения стали водородом.

Очень сильно это замечается на пружине из проволоки или из лент малых сечений.

Такая хрупкость называется травильной и исправляется путём нагрева готового продукта в сушильном шкафу при температуре 150−180 градусов по Цельсию в течение 1,5−2 часов.

При большом времени травления происходит настолько сильное насыщение металла водородом, что температурная обработка не помогает устранить хрупкость и возникает необходимость отжига пружин.

Чтобы избежать перенасыщения стали водородом, следует отказаться от травления перед процессом покрытия, а необходимо подвергнуть их очистке струёй песка и нагревать только после покрытия методом, описанным выше.

Пружины из отожжённого металла

Если пружины будут изготавливаться из отожжённого металла, то тогда, скорее всего, может быть необходимо не только закалить металл, так как основную роль будет играть его твёрдость.

Например, при использовании в производстве толстой (более 6 мм) проволоки есть необходимость производить отпуск при температуре около 720 градусов по Цельсию. Делается это для того, чтобы придать готовому изделию прочности и только затем произвести закалку.

Касаемо тех деталей, что навиваются в разогретом виде: в любом случае, здесь необходима нормализация, которая выполняется в самом начале обработки металла, перед остальными процессами.