Вальцовка конуса из листового металла

Вальцевание усеченного конуса из листового металла

07 Дек 2013

Рубрика: Механика | 75 комментариев

За последнее время ко мне было несколько обращений от читателей блога за помощью в решении одной и той же задачи: как при работе на трехвалковых листогибочных вальцах и профилегибах определить окончательное местоположение среднего ролика (валка)…

…относительно положения крайних роликов (валков), которое обеспечит гибку (вальцовку) заготовки с определенным заданным необходимым радиусом? Ответ на этот вопрос позволит повысить производительность труда при гибке металла за счет уменьшения количества прогонов заготовки до момента получения годной детали.

В этой статье вы найдете теоретическое решение поставленной задачи. Сразу оговорюсь – на практике я этот расчет не применял и, соответственно, не проверял результативность предлагаемого метода. Однако я уверен, что в определенных случаях гибка металла может быть выполнена гораздо быстрее при использовании этой методики, чем обычно.

Чаще всего в обычной практике окончательное местоположение подвижного центрального ролика (валка) и количество проходов до получения годной детали определяется «методом тыка».

После длительной (или не очень) отработки технологического процесса на пробной детали определяют координату положения центрального ролика (валка), которую и используют при дальнейших перенастройках вальцев, изготавливая партию этих деталей.

Метод удобен, прост и хорош при значительном количестве одинаковых деталей – то есть при серийном производстве.

При единичном или «очень мелкосерийном» производстве, когда необходимо гнуть разные профили или листы разной толщины разными радиусами, потери времени на настройку «методом тыка» становятся катастрофически огромными.Особенно эти потери заметны при гибке длинных (8…11м) заготовок! Пока сделаешь проход…, пока проведешь замеры…, пока перестроишь положение ролика (валка)… — и все сначала! И так десяток раз.

Расчет в Excel местоположения подвижного среднего ролика

Запускаем программу MS Excel или программу OOo Calc, и начинаем работу!

С общими правилами форматирования электронных таблиц, которые применяются в статьях блога, можно ознакомитьсяздесь.

Прежде всего, хочу заметить, что листогибочные вальцы и профилегибы разных моделей могут иметь подвижные крайние ролики (валки), а могут — подвижный средний ролик (валок). Однако для нашей задачи это не имеет принципиального значения.

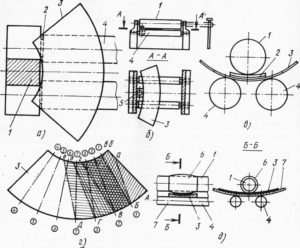

На рисунке, расположенном ниже изображена расчетная схема к задаче.

Вальцуемая деталь в начале процесса лежит на двух крайних роликах (валках), имеющих диаметр D. Средний ролик (валок) диаметром d подводится до касания с верхом заготовки.

Далее средний ролик (валок) опускается вниз на расстояние равное расчетному размеру H, включается привод вращения роликов, заготовка прокатывается, производится гибка металла, и на выходе получается деталь с заданным радиусом изгиба R! Осталось дело за малым – правильно, быстро и точно научиться рассчитывать размерH. Этим и займемся.

Исходные данные:

1. Диаметр подвижного верхнего ролика (валка) /справочно/ d в мм записываем

в ячейку D3: 120

2. Диаметр опорных с приводом вращения крайних роликов (валков) D в мм пишем

в ячейку D4: 150

3. Расстояние между осями опорных крайних роликов (валков) A в мм вводим

в ячейку D5: 500

4. Высоту сечения детали h в мм заносим

в ячейку D6: 36

5. Внутренний радиус изгиба детали по чертежу R в мм заносим

в ячейку D7: 600

Расчеты и действия:

6. Вычисляем расчетную вертикальную подачу верхнего ролика (валка)Hрасч в мм без учета пружинения

в ячейке D9: =D4/2+D6+D7- ((D4/2+D6+D7)2- (D5/2)2)(½)=45,4

Hрасч=D/2+h+R— ((D/2+h+R)2- (A/2)2)(½)

7. Настраиваем вальцы на этот размер Hрасч и делаем первый прогон заготовки. Измеряем или высчитываем по хорде и высоте сегмента получившийся в результате внутренний радиус, который обозначим Rи записываем полученное значение в мм

в ячейку D10: 655

8. Вычисляем какой должна была бы быть расчетная теоретическая вертикальная подача верхнего ролика (валка)H0расч в мм для изготовления детали с радиусом R без учета пружинения

в ячейке D11: =D4/2+D6+D10- ((D4/2+D6+D10)2- (D5/2)2)(½)=41,9

H0расч=D/2+h+ R0— ((D/2+h+ R0)2- (A/2)2)(½)

9. Но деталь с внутренним радиусом изгиба R получилась при опущенном верхнем валке на размер Hрасч, а не H0расч!!! Считаем поправку на обратное пружинение xв мм

в ячейке D12: =D9-D11=3,5

x=Hрасч — H0расч

10. Так как радиусы R и R имеют близкие размеры, то можно с достаточной степенью точности принять эту же величину поправки x для определения окончательного фактического расстояния H, на которое необходимо подать вниз верхний ролик (валок) для получения на вальцованной детали внутреннего радиуса R.

Вальцовка листового металла: описание процесса и необходимое оборудование

Вальцовка — процесс гибки металла под давлением, в результате которого изделие приобретает цилиндрическую форму. Эту технологию используют на протяжении многих столетий, и за время своего существования она значительно усовершенствовалась. Появились новые инструменты, облегчающие процесс деформации твёрдых материалов.

Процесс вальцевания листового металла представляет собой способ деформации, который производят непрофилированным вращающимся инструментом. Это операция холодной штамповки, при которой металл обретает форму конуса. После обработки таким способом структура заготовки становится плотнее, улучшаются ее основные свойства.

Деформацию металла применяют во многих случаях и для разных материалов. Например, вальцевание является подготовительным этапом для штамповки готового изделия. Эта же технология используется для первичной переработки заготовок.

Такой процедуре может подвергаться не только листовой металл, но и трубы, прутки и другие профили, изделия из резиновых смесей и пластмасс. Важно, чтобы материал был в необходимой мере пластичным.

Вальцовку металла часто применяют для уплотнения, сдавливания и плющения заготовок, для придания им равномерного лоска и толщины. Процесс может протекать и в холодном состоянии, и в нагретом. Возможно нагревание валков и изменение скорости прохождения заготовки.

Сегодня вальцовкой металла занимаются не только на производстве, но и в домашних условиях, для чего используют специальный одноименный инструмент. На предприятиях это большие станки с электро- и гидроприводами. Для ремонтных мастерских более подходят простые конструкции, часто изготовленные своими руками.

Технологический процесс деформации металла данным способом состоит из нескольких этапов:

- Подготовка оборудования — вальцов.

- Прокатка бруска или листа.

- Промежуточный отжиг.

- Обработка заусениц и трещин.

- Завершающий отжиг и прокатка.

Отсутствие заусениц и трещин — одно из главных условий качественного вальцевания. Такие дефекты могут появиться в случае чрезмерно сильного обжима валками бруска либо от неравномерного напряжения и отжига. Выявляют дефекты и устраняют их на четвертом этапе работы после промежуточного отжига. Если этого не сделать и продолжить прокатку, то трещины будут увеличиваться.

Устраняют брак затиранием трещин надфилем и отпиливанием, откусыванием заусениц. Затем, чтобы снять с металла напряжение, заготовку отжигают и продолжают прокатку металла. Образовавшиеся углубления выравниваются.

Характеристика процесса вальцевания

Принципиальная особенность вальцовки листового металла состоит в том, что процесс деформирования происходит по всей контактной поверхности. Это немного снижает производительность, но повышает стойкость прокатных рабочих валиков. К преимуществам вальцовки металла можно отнести:

- Снижение эксплуатационных расходов на оснастку и оборудование.

- Увеличение эксплуатационного срока инструментов и станков.

- Эффективное использование в условиях единичного и мелкосерийного производства.

- Снижение потерь от брака.

- Низкую стоимость вальцовочной машины в сравнении с гидравлическим или механическим прессом. Затраты на ее приобретение окупаются в течение полугода активного использования.

В процессе выполнения вальцовки оператор может изменять скорость деформирования металла. При других формовочных операциях штамповки это не всегда возможно.

Вальцовку листа металла можно выполнять в нескольких вариантах:

- в поперечном направлении подачи заготовки;

- в продольном направлении;

- при винтовой подаче.

Первый вариант используется для получения коротких труб, второй — длинных.

Процесс листовой вальцовки характеризуется следующими особенностями:

- Деформирование производится крутящим моментом, а не усилием. Значение крутящего момента зависит от условий контактного трения, диаметра рабочих валиков и физико-математических характеристик материала.

- При выполнении операции скорость вальцовки не влияет на энергетические затраты, напротив, при увеличении показателя рабочее усилие процесса снижается.

- Трение между валками напрямую зависит от поверхности. Снижение шероховатости приводит к снижению трения. Поэтому при постоянной эксплуатации вальцовочных машин необходимо периодически шлифовать поверхность оснастки.

При вальцовке стального изделия до 6 мм толщиной исходный металл обрабатывается в холодном состоянии. Если работают с деталями из толстолистового материала, применяют предварительный подогрев. Вальцовочную машину в таких случаях устанавливают возле печей с безокислительной нагревательной системой. Благодаря этому процесс образования поверхностной окалины снижается.

Если производят деформацию горячекатаного листового проката, перед вальцеванием правят лист. Это оговаривается техническими требованиями ГОСТа.

Используемое при вальцевании оборудование отличается простотой и универсальностью, поэтому для домашнего использования его можно изготовить собственноручно. Производственные цеха оснащают серийными моделями вальцов, которые сегодня на рынке представлены в большом ассортименте.

Все станки в зависимости от количества валков делят на четырех-, трех- и двухвалковые. Трехвалковые бывают симметричными и асимметричными. У четырехвалковых станков имеется дополнительный вал, что упрощает процесс вальцевания. Все элементы надежно сцеплены между собой, что сводит к минимуму вероятность выскальзывания листового материала и увеличивает скорость обработки.

По типу используемого привода вальцы бывают:

- гидравлические;

- ручные;

- электрические.

Вальцы с ручным приводом очень простые по конструкции. Такое устройство не требует дополнительного питания для работы и имеет такие преимущества:

- надежность;

- компактность и мобильность;

- невысокая стоимость;

- простота обслуживания и эксплуатации.

К минусам оборудования этого типа можно отнести:

- невозможность использования при вальцевании изделия из металла более 2 мм толщиной;

- невысокая производительность;

- для гибки листовой заготовки понадобится приложить значительные физические усилия.

Станки, оснащенные электрическим приводом, более эффективны. На них можно обрабатывать листовые металлические изделия значительной толщины.

Вальцы, работающие от гидравлического привода, самые мощные. Устройство такого типа отличается большими габаритами. Как правило, такое оборудование устанавливают на промышленных предприятиях.

Составные части вальцов

Вальцовочное оборудование бывает двух типов:

- станки с нажимным валиком, чаще всего расположенным посередине;

- установки с инструментом, размещенным эксцентрично.

Первый тип применяют для вальцовки толстого металла. Второй вариант используется при деформировании заготовок не более 2,5 мм.

В рассматриваемом оборудовании существенным различием является взаимное расположение валков: симметричное либо асимметричное. Более универсальными являются асимметричные машины. Они используются не только для свертки цилиндров, но и для разнообразного оформления кромки.

На практике чаще применяется схема с тремя симметрично расположенными валками, так как при обслуживании она более технологична. Такого типа вальцовочный станок с внешним приводом имеет следующие узлы:

- электродвигатель;

- клиномерную передачу или редуктор;

- вал с размещенным на нем основным валком;

- боковые стойки с узлами из подшипников: в быстроходных вальцах используют подшипники качения, а для мощности оборудования — скольжения;

- два приводных нижних валка;

- станина с двумя опорными стойками;

- защитный кожух для приемки полуфабриката при работе станка;

- система управления вальцами.

Регулируются технологические параметры оборудования изменением величины зазора между валками. В ручных моделях это выполняется с помощью винтового или храпового механизма, в автоматических станках — программно.

Чтобы собрать станок для обработки листового металла, необходимо наличие определенных навыков, расходный материал и инструменты.

Первое, что понадобится — составить самостоятельно или найти в интернете чертеж. Далее можно приступить к подготовке материалов и к сборке конструктивных узлов, к которым относятся:

- рама вальцов;

- боковые стойки;

- стальные валки (их диаметр и количество зависит от того, какой мощности будет устройство);

- рукоятка, приводящая нижние валки в движение;

- приводной узел (зубчатый или цепной), который обеспечивает синхронное вращение нижних валков;

- нажимной узел пружинного типа.

Начинают сборку вальцов с изготовления рамы. Ее можно сварить из толстых стальных заготовок согласно размерам, указанным в чертежах. Для боковых стоек подойдут мощные швеллеры из низкоуглеродистой стали, которые крепятся к раме при помощи сварки.

На одной из стоек фиксируются элементы приводного узла, для чего предусмотрены специальные отверстия. После монтирования боковых стоек в подшипниковые узлы устанавливаются валки. Их необходимо параллельно выставить и окончательно зафиксировать остальные узлы.

Вальцевание широко востребовано благодаря своим неоспоримым преимуществам. Так как это метод холодной деформации, в процессе обработки материал не подвержен действию высокой температуры. Такая особенность оставляет без изменений свойства материалов. Операция вальцевания дает возможность получить точную заготовку, полноценную деталь или декоративный элемент.

Гибка металла на вальцах

07 Дек 2013

Рубрика: Механика | 97 комментариев

За последнее время ко мне было несколько обращений от читателей блога за помощью в решении одной и той же задачи: как при работе на трехвалковых листогибочных вальцах и профилегибах определить окончательное местоположение среднего ролика (валка)…

…относительно положения крайних роликов (валков), которое обеспечит гибку (вальцовку) заготовки с определенным заданным необходимым радиусом? Ответ на этот вопрос позволит повысить производительность труда при гибке металла за счет уменьшения количества прогонов заготовки до момента получения годной детали.

В этой статье вы найдете теоретическое решение поставленной задачи. Сразу оговорюсь – на практике я этот расчет не применял и, соответственно, не проверял результативность предлагаемого метода. Однако я уверен, что в определенных случаях гибка металла может быть выполнена гораздо быстрее при использовании этой методики, чем обычно.

Чаще всего в обычной практике окончательное местоположение подвижного центрального ролика (валка) и количество проходов до получения годной детали определяется «методом тыка».

После длительной (или не очень) отработки технологического процесса на пробной детали определяют координату положения центрального ролика (валка), которую и используют при дальнейших перенастройках вальцев, изготавливая партию этих деталей.

Метод удобен, прост и хорош при значительном количестве одинаковых деталей – то есть при серийном производстве.

При единичном или «очень мелкосерийном» производстве, когда необходимо гнуть разные профили или листы разной толщины разными радиусами, потери времени на настройку «методом тыка» становятся катастрофически огромными.

Особенно эти потери заметны при гибке длинных (8…11м) заготовок! Пока сделаешь проход…, пока проведешь замеры…, пока перестроишь положение ролика (валка)… — и все сначала! И так десяток раз.

Особенности и проблемы гибки металла на вальцах

Да, как было бы всё красиво и просто – надавил, прогнал – деталь готова, но есть несколько «но»…

1.

При вальцовке деталей с малыми радиусами в целом ряде случаев нельзя получить необходимый радиус R за один проход по причине возможности возникновения деформаций, гофр и надрывов в верхних (сжимаемых) и нижних (растягиваемых) слоях сечения заготовки. В таких случаях назначение технологом нескольких проходов обусловлено технологической особенностью конкретной детали. И это не исключительные случаи, а весьма распространенные!

2. Одномоментная без прокаток подача среднего ролика (валка) на большое расстояние H может быть недопустимой из-за возникновения значительных усилий, перегружающих сверх допустимой нормы механизм вертикального перемещения вальцев. Это может вызвать поломку станка. В аналогичной ситуации перегрузки при этом оказаться может и привод вращения роликов (валков)!

3. Концы заготовки, если их предварительно не подогнуть, например, на прессе, останутся прямолинейными участками при гибке на трехвалковых вальцах! Длина прямолинейных участков L чуть больше половины расстояния между нижними роликами А/2.

4. При движении среднего ролика (валка) вниз в сечении заготовки, подверженном изгибу, постепенно нарастают нормальные напряжения, которые вызывают вначале пружинную деформацию.

Как только напряжения в крайних верхних и нижних волокнах сечения достигнут предела текучести материала детали σт, начнется пластическая деформация – то есть начнется процесс гибки.

Если средний ролик (валок) отвести обратно вверх до начала возникновения пластической деформации, то заготовка отпружинит следом и сохранит свое первоначальное прямолинейное состояние! Именно эффект обратного пружинения вынуждает увеличить размер вертикальной подачи Hрасч на величину x, так как участки заготовки отпружинивают и частично распрямляются, выходя из зоны гибки, расположенной между роликами (валками).

Мы нашли эту поправку x опытным путем. Обратное пружинение или остаточную кривизну детали можно рассчитать, но это непростая задача. Кроме величины предела текучести материала σт значимую роль при решении этого вопроса играет момент сопротивления изгибу поперечного сечения вальцуемого элемента Wx.А так как часто профили особенно из алюминиевых сплавов имеют весьма замысловатое поперечное сечение, то расчет момента сопротивления Wx выливается в отдельную непростую задачу.

К тому же и фактическое значение предела текучести σт часто значительно колеблется даже у образцов, вырезанных для испытаний из одного и того же листа или одного и того же куска профиля.

В предложенной методике сделана попытка уйти от определения обратного пружинения «методом научного тыка». Для пластичных материалов, например алюминиевых сплавов, значение x будет очень небольшим. Для сталей – в зависимости от марки, конечно, немного больше.

Вопросы, касающиеся гибки металла, рассматриваются так же в целом ряде весьма популярных у читателей этого блога статей: «Расчет усилия листогиба», «Расчет длины развертки», «Изготовление гнутого швеллера», «Всё о гнутом швеллере», «Всё о гнутом уголке».

Для получения информации о новых статьях и для скачивания рабочих файлов программ прошу Вас подписатьсяна анонсы в окне, расположенном в конце каждой статьи или в окне вверху страницы.

Не забывайтеподтвердитьподпискукликом по ссылке в письме, которое тут же придет к вам на указанную почту (может прийти в папку «Спам»)!!!

Развальцовка медных трубок в домашних условиях: инструменты и технология выполнения

Вальцовка, или вальцевание, как еще называют эту технологическую операцию, подразумевает пластическую деформацию металлических заготовок для формирования из них изделий требуемой конфигурации.

При этом может выполняться как вальцовка труб (для изменения формы их поперечного сечения), так и обработка листового металла, в процессе которой создаются изделия цилиндрической, конической и овальной конфигурации.

Формовка профиля на трехвалковом станке

Вальцовка выполняется на специальном оборудовании, оснащенном валками, которые и отвечают за пластическую деформацию заготовок из металла в нужном направлении, поэтому данная технологическая операция и получила такое название.

Проходя прокатку между вальцами, размеры и расстояние между которыми подбираются в зависимости от геометрических параметров заготовки и готового изделия, обрабатываемая деталь приобретает требуемые размеры и форму. В отдельных случаях вальцевание металла может предполагать не только прокатку заготовок из него, но и их ковку.

Вальцевать можно не только заготовки, изготовленные из металла, но и изделия из полимерных материалов и резиновых смесей, которые также отличаются высокой пластичностью. Если говорить о металле, то вальцовке можно подвергать заготовки, изготовленные из:

- отдельных марок нержавеющей стали;

- меди, алюминия и сплавов данных металлов;

- углеродистых стальных сплавов;

- оцинкованной стали.

Кроме вальцовки, различают такие технологические операции, как развальцовка и завальцовка кромок, в результате которых пластической деформации (и, соответственно, изменению геометрической формы) подвергаются концы трубок, изготовленных из различных металлов.

Для этого используется инструмент, в конструкции которого вальцы могут отсутствовать. С помощью развальцовки и завальцовки выполняется подготовка концов трубок для их дальнейшего соединения.

Рабочие вальцы миниатюрного размера можно увидеть в инструменте, который используется для завальцовки трубы, то есть уменьшения ее изначального диаметра.

Завальцевать трубу можно и с помощью токарного станка. с примером выполнения такой операции можно посмотреть ниже.

Суть процесса

Развальцовка медных трубок – процесс деформации изделий различного типа, которые могут применяться при создании различных механизмов. Подобная технология применяется при закреплении деталей в котлах, конденсаторах или других теплообменниках. Среди особенностей проводимой работы отметим следующие моменты:

- Толщина стенок может быть самой различной. За счет этого и изменяется наружный или внутренний диаметр.

- Развальцовке подвергаются медные трубки, которые изготавливают из металла с различной степенью обработки.

Виды развальцовки

Как правило, диаметр изменяется за счет растяжения изделия. При применении современного оборудования можно получить качественную поверхность, которая идеально подойдет для создания герметичных соединений.

Область применения листовой вальцовки

Вальцовка листовой стали — удобный и малоэнергоемкий способ получения пространственных изделий типа конусов или незамкнутых цилиндров из плоских исходных заготовок. По сравнению с иными технологиями производства изделий типа тел вращения (в частности, прессованием или вытяжкой) процессы вальцовки листового металла обеспечивают:

- Снижение эксплуатационных расходов на оборудование и оснастку.

- Повышение долговечности инструмента и станков.

- Сокращение времени на переналадку.

- Возможность эффективного использования в условиях мелкосерийного и единичного производства.

- Упрощение регламентных и ремонтных работ.

- Управление производительностью оборудования.

- Резкое снижение потерь от брака.

Внедрение процессов вальцовки металла с использованием в качестве исходных заготовок листа или полосы доступно не только небольшим производствам, но даже ремонтным мастерским, а также домашним мастерам.

Как будет показано далее, кинематические схемы и конструкция вальцовочных станков для обработки листового материала весьма просты, а для их привода в некоторых случаях не требуется наличие внешних источников энергии.

Принципиальной особенностью вальцовки листового металла является то, что деформирование происходит не одновременно по всей контактной поверхности инструмента. Это хоть и вызывает некоторое снижение производительности оборудования, на самом деле способствует повышению стойкости рабочих прокатных валков.

Дело в том, что во время вальцовки деформирующее усилие концентрируется не в точке или прямой (как, например, при вытяжке), а равномерно распространяется по всей поверхности соприкосновения валков с металлом.

Поэтому удельные усилия процесса весьма невелики, а для изготовления инструмента не требуется применения дорогих инструментальных сталей.Любая вальцовочная машина по стоимости существенно меньше гидравлического или механического пресса, а потому окупается уже в течение полугода своего активного использования.

Одновременно увеличивается и долговечность: усилие вальцовки нарастает плавно и постепенно, по мере вхождения в зону деформации все новых и новых участков заготовки.

Поэтому ударного характера возникновения рабочих нагрузок при вальцовке (даже в холодном состоянии) не наблюдается.

В практике эксплуатации вальцовочных станков никогда не возникает проблем с износом инструмента, поскольку поверхность валков имеет гладкий характер. Соответственно переналадка может сводиться лишь к замене валков на оснастку с иным значением диаметра.

Важно, что в процессе выполнения вальцовки оператор может изменять скорость деформирования металла, что не всегда возможно при других формовочных операциях листовой штамповки. Такое изменение снижает потери от брака.

Таким образом, вальцовка — это экономически выгодная технология обработки давлением листовых заготовок из высокопластичных металлов и сплавов.

Когда может понадобиться развальцовка?

Сегодня вальцовка медных трубок проводится крайне часто. Подобная технология применяется в нижеприведенных случаях:

- Нужно изменить форму трубы. Примером можно назвать получение овальной формы поперечного сечения.

- Чаше всего развальцовка проводится для изменения наружного и внутреннего диаметра. При соединении медных труб нужно обеспечить идеальную герметичность, которая достигается путем подгонки поверхностей друг к другу.

- В продаже не встречаются медные трубки нужной формы.

- Нужно изменить размер и форму трубок под конкретные условия.

Вальцовка конуса из листового металла

07 Дек 2013

Рубрика: Механика | 75 комментариев

За последнее время ко мне было несколько обращений от читателей блога за помощью в решении одной и той же задачи: как при работе на трехвалковых листогибочных вальцах и профилегибах определить окончательное местоположение среднего ролика (валка)…

…относительно положения крайних роликов (валков), которое обеспечит гибку (вальцовку) заготовки с определенным заданным необходимым радиусом? Ответ на этот вопрос позволит повысить производительность труда при гибке металла за счет уменьшения количества прогонов заготовки до момента получения годной детали.

В этой статье вы найдете теоретическое решение поставленной задачи. Сразу оговорюсь – на практике я этот расчет не применял и, соответственно, не проверял результативность предлагаемого метода. Однако я уверен, что в определенных случаях гибка металла может быть выполнена гораздо быстрее при использовании этой методики, чем обычно.

Чаще всего в обычной практике окончательное местоположение подвижного центрального ролика (валка) и количество проходов до получения годной детали определяется «методом тыка».

После длительной (или не очень) отработки технологического процесса на пробной детали определяют координату положения центрального ролика (валка), которую и используют при дальнейших перенастройках вальцев, изготавливая партию этих деталей.

Метод удобен, прост и хорош при значительном количестве одинаковых деталей – то есть при серийном производстве.

При единичном или «очень мелкосерийном» производстве, когда необходимо гнуть разные профили или листы разной толщины разными радиусами, потери времени на настройку «методом тыка» становятся катастрофически огромными.

Особенно эти потери заметны при гибке длинных (8…11м) заготовок! Пока сделаешь проход…, пока проведешь замеры…, пока перестроишь положение ролика (валка)… — и все сначала! И так десяток раз.

Вальцовка (вальцевание) труб и металла: особенности технологии

Вальцовка, или вальцевание, как еще называют эту технологическую операцию, подразумевает пластическую деформацию металлических заготовок для формирования из них изделий требуемой конфигурации.

При этом может выполняться как вальцовка труб (для изменения формы их поперечного сечения), так и обработка листового металла, в процессе которой создаются изделия цилиндрической, конической и овальной конфигурации.

Формовка профиля на трехвалковом станке

Вальцовка выполняется на специальном оборудовании, оснащенном валками, которые и отвечают за пластическую деформацию заготовок из металла в нужном направлении, поэтому данная технологическая операция и получила такое название.

Проходя прокатку между вальцами, размеры и расстояние между которыми подбираются в зависимости от геометрических параметров заготовки и готового изделия, обрабатываемая деталь приобретает требуемые размеры и форму. В отдельных случаях вальцевание металла может предполагать не только прокатку заготовок из него, но и их ковку.