Влияние ванадия на свойства стали

Материаловедение

Углеродистые стали являются основными. Их свойства определяются количеством углерода и содержанием примесей, которые взаимодействуют с железом и углеродом.

Влияние углерода

Влияние углерода на свойства сталей показано на рис. 10.1

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного.

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость.

Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

Влияние примесей

В сталях всегда присутствуют примеси, которые делятся на четыре группы.

1.Постоянные примеси: кремний, марганец, сера, фосфор.

Марганец и кремний вводятся в процессе выплавки стали для раскисления, они являются технологическими примесями.

марганца не превышает 0,5…0,8 %. Марганец повышает прочность, не снижая пластичности, и резко снижает красноломкость стали, вызванную влиянием серы.

Он способствует уменьшению содержания сульфида железа FeS, так как образует с серой соединение сульфид марганца MnS.

Частицы сульфида марганца располагаются в виде отдельных включений, которые деформируются и оказываются вытянутыми вдоль направленияпрокатки.

кремния не превышает 0,35…0,4 %.Кремний, дегазируя металл, повышает плотность слитка. Кремний растворяется в феррите и повышает прочность стали, особенно повышается предел текучести, . Но наблюдается некоторое снижение пластичности, что снижает способность стали квытяжке

фосфора в стали 0,025…0,045 %. Фосфор, растворяясь в феррите, искажает кристаллическую решетку и увеличивает предел прочности и предел текучести , но снижает пластичность и вязкость.

Располагаясь вблизи зерен, увеличивает температуру перехода в хрупкое состояние, вызывает хладоломкость, уменьшает работу распространения трещин, Повышение содержания фосфора на каждую 0,01 % повышает порог хладоломкости на 20…25oС.

Фосфор обладает склонностью к ликвации, поэтому в центре слитка отдельные участки имеют резко пониженную вязкость.Для некоторых сталей возможно увеличение содержания фосфора до 0,10…0,15 %, для улучшения обрабатываемости резанием.

S– уменьшается пластичность, свариваемость и коррозионная стойкость. Р– искажает кристаллическую решетку.

серы в сталях составляет 0,025…0,06 %. Сера – вредная примесь, попадает в сталь из чугуна.

При взаимодействии с железом образует химическое соединение – сульфид серы FeS, которое, в свою очередь, образует с железом легкоплавкую эвтектику с температурой плавления 988oС.

При нагреве под прокатку или ковку эвтектика плавится, нарушаются связи между зернами. При деформации в местах расположения эвтектики возникают надрывы и трещины, заготовка разрушается – явление красноломкости.

Красноломкость – повышение хрупкости при высоких температурах

3. Специальные примеси – специально вводятся в сталь для получения заданных свойств. Примеси называются легирующими элементами, а стали – легированные сталями.

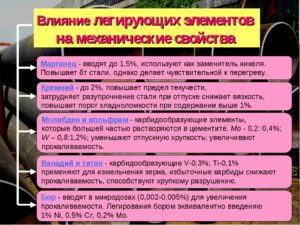

Назначение легирующих элементов

Основным легирующим элементом является хром (0,8…1,2)%. Он повышает прокаливаемость, способствует получению высокой и равномерной твердости стали. Порог хладоломкости хромистых сталей — (0…-100)oС.

Дополнительные легирующие элементы.

Бор — 0.003%. Увеличивает прокаливаемость, а также повышает порог хладоломкости (+20…-60 oС.)

Марганец – увеличивает прокаливаемость, однако содействует росту зерна, и повышает порог хладоломкости до (+40…-60)oС.

Титан (~0,1%) вводят для измельчения зерна в хромомарганцевой стали.

Введение молибдена (0,15…0,46%) в хромистые стали увеличивает прокаливаемость, снихает порог хладоломкости до –20…-120oС. Молибден увеличивает статическую, динамическую и усталостную прочность стали, устраняет склонность к внутреннему окислению. Кроме того, молибден снижает склонность к отпускной хрупкости сталей, содержащих никель.

Ванадий в количестве (0.1…0.3)% в хромистых сталях измельчает зерно и повышает прочность и вязкость.

Введение в хромистые стали никеля, значительно повышает прочность и прокаливаемость, понижает порог хладоломкости, но при этом повышает склонность к отпускной хрупкости (этот недостаток компенсируется введением в сталь молибдена). Хромоникелевые стали, обладают наилучшим комплексом свойств. Однако никель является дефицитным, и применение таких сталей ограничено.

Значительное количество никеля можно заменить медью, это не приводит к снижению вязкости.

При легировании хромомарганцевых сталей кремнием получают, стали – хромансиль(20ХГС, 30ХГСА). Стали обладают хорошим сочетанием прочности и вязкости, хорошо свариваются, штампуются и обрабатываются резанием. Кремний повышает ударную вязкость и температурный запас вязкости.

Добавка свинца, кальция – улучшает обрабатываемость резанием. Применение упрочнения термической обработки улучшает комплекс механических свойств.Легирующие элементы растворяются в основных фазах железоуглеродистых сплавов ( феррит, аустенит, цементит), или образуют специальные карбиды.

Растворение легирующих элементов в происходит в результате замещения атомов железа атомами этих элементов. Эти атомы создают в решетке напряжения, которые вызывают изменение ее периода.

Изменение размеров решетки вызывает изменение свойств феррита – прочность повышается, пластичность уменьшается. Хром, молибден и вольфрам упрочняют меньше, чем никель, кремний и марганец. Молибден и вольфрам, а также кремний и марганец в определенных количествах, снижают вязкость.

В сталях карбиды образуются металлами, расположенными в таблице Менделеева левее железа (хром, ванадий, титан), которые имеют менее достроенную d– электронную полосу.

В процессе карбидообразования углерод отдает свои валентные электроны на заполнение d– электронной полосы атома металла, тогда как у металла валентные электроны образуют металлическую связь, обуславливающую металлические свойства карбидов.

При соотношении атомных радиусов углерода и металла более 0,59 образуются типичные химические соединения: Fe3C, Mn3C, Cr23C6, Cr7C3, Fe3W3C– которые имеют сложную кристаллическую решетку и при нагреве растворяются в аустените.

При соотношении атомных радиусов углерода и металла менее 0,59 образуются фазы внедрения: Mo2C, WC, VC, TiC, TaC, W2C– которые имеют простую кристаллическую решетку и трудно растворяются в аустените.

Все карбиды обладают высокой твердостью и температурой плавления.

4. Случайные примеси.

Влияние ванадия на свойства стали

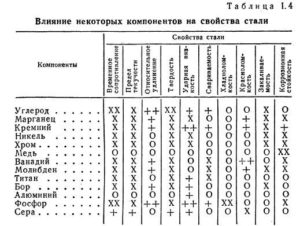

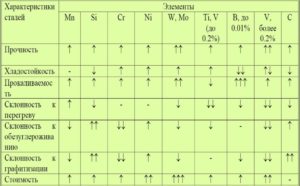

Влияние легирующих элементов.Присутствие в стали легирующих элементов улучшает ее свойства.

Легированная сталь имеет высокую прочность и вязкость

Некоторые легирующие элементы, например никель, кремний, кобальт, медь, не образуют с углеродом химических соединений — карбидов — и в основном распределяются в феррите.

Другие же элементы — вольфрам, хром, ванадий, марганец, молибден, титан и др. — образуют с углеродом карбиды.

Наличие карбидов в легированной стали способствует повышению ее твердости и прочности, а в инструментальной стали — и режущих свойств.Легирующие элементы не только улучшают механические свойства стали (главным образом в термически обработанном состоянии), но в значительной степени изменяют ее физические и химические свойства. Влияние отдельных легирующих элементов на свойства стали сводится в основном к следующему:

- Марганец повышает прочность и твердость стали, увеличивает прокаливаемость, уменьшает коробление при закалке, повышает режущие свойства стали, но вместе, с тем способствует росту зерна при нагреве, чем снижает стойкость стали к ударным нагрузкам.

- Хром затрудняет рост зерна при нагреве, повышает механические свойства стали при статической и ударной нагрузке, повышает прокаливаемость и жаростойкость, режущие свойства и стойкость на истирание. При значительных количествах хрома сталь становится нержавеющей и жаростойкой.

- Кремний значительно повышает упругие свойства стали, но несколько снижает ударную вязкость.

- Никель повышает упругие свойства стали, не снижая вязкости, противодействует росту зерна, улучшает прокаливаемость и механические свойства стали. При значительных количествах никеля сталь становится немагнитной, коррозионностойкой и жаропрочной.

- Молибден противодействует росту зерна, повышает твердость и режущие свойства стали вследствие образования карбидов, уменьшает склонность стали к хрупкости при отпуске, повышает жаростойкость стали.

- Кобальт повышает прочность стали при ударных нагрузках, улучшает жаропрочность и магнитные свойства стали.

- Вольфрам, так же как и молибден, повышает твердость и режущие свойства стали, уменьшает рост зерен при нагреве, повышает жаростойкость.

- Ванадий способствует раскислению стали, противодействует росту зерна, повышает твердость и режущие свойства стали.

- Титан является раскислителем стали, способствуя также удалению из нее азота, благодаря чему сталь получается более плотной, однородной и жаропрочной.

Наиболее эффективно повышение свойств стали под влиянием легирующих элементов наблюдается в термически обработанном состоянии. Поэтому в огромном большинстве случаев детали из легированных сталей применяют после закалки и отпуска.

Максимальное значение механических свойств достигается одновременным присутствием в стали двух или более легирующих элементов.

Таким образом, в машиностроении наряду с хромистыми, марганцовистыми, кремнистыми и другими сталями широко применяются и более сложные — хромоникелевые, хромокремнемарганцовистые, хромовольфрамовые и другие стали.

Почти все легирующие элементы понижают значение критических точек при охлаждении и уменьшают критическую скорость закалки стали.

Практически это значит, что легированные стали, содержащие эти элементы, следует охлаждать при закалке не в воде, как это необходимо для углеродистых сталей, а в масле.

Таким образом, легированная сталь удовлетворяет самым разнообразным требованиям машиностроительной промышленности и во многих случаях заменяет более дорогие цветные металлы и сплавы.

Применение легированной стали непрерывно расширяется в связи с усовершенствованием конструкций машин и приборов.

Влияние легирующих элементов на жаропрочность аустенитных сталей

В этой статье мы поговорим о влиянии некоторых легирующих элементов на жаропрочность сталей. На складе компании ООО «Новьсталь» к таким сталям относится прокат марки 20х23н18

Влияние титана

В жаропрочных сталях и сплавах с карбидным упрочнением титан, вводимый в небольших количествах (0,1—0,3%), улучшает их длительную прочность . При введении в больших количествах в сложнолегированные жаропрочные стали с углеродом титан понижает твердость и прочностные характеристики и повышает пластические свойства при комнатной и высоких температурах.

Изменения механических свойств обусловлены тем, что титан связывает углерод в стойкие карбиды, которые в процессах дисперсионного упрочнения участия не принимают. Поэтому процесс образования карбидов хрома и ванадия в присутствии титана при отношении Ti : С > 5 сильно ослабляется и сталь становится мало склонной к упрочнению за счет дисперсионного твердения .

В жаропрочных сплавах с интерметаллидным упрочнением на базе у-твердого раствора титан является легирующим элементом, который сильно повышает жаропрочные свойства за счет процессов дисперсионного твердения, связанных с образованием у'-фазы типа Ni3 (TiAl).

Переменная по температуре растворимость титана в у-твердых растворах зависит от содержания хрома и других легирующих элементов и определяет кинетику образования у'-фазы при старении предварительно закаленного на твердый раствор сплава.

Влияние хрома

Введение хрома в жаропрочные стали и сплавы повышает их сопротивление окислению при высоких температурах, причем тем больше, чем выше его содержание в сплавах. В отношении повышения жаропрочных свойств хром также оказывает положительное влияние, но он менее эффективен, чем молибден и ванадий.

Введение хрома в ферритные стали повышает энергию активации самодиффузии железа и увеличивает температуру рекристаллизации, сопротивление ползучести и длительную прочность. Он также способствует сохранению искажений решетки деформированного аустенита при отпуске.

Однако влияние хрома на повышение жаропрочных свойств ферритных сталей зависит от его содержания и легирования другими элементами и не обязательно пропорционально его количеству.

У аустенитных сталей хром увеличивает энергию связи атомов кристаллической решетки у-твердого раствора , несколько повышает жаропрочные характеристики и температуру рекристаллизации легированного аустенита. На рис. 1 показано влияние хрома на изменение механических свойств и длительную прочность сложнолегированной стали с карбидным упрочнением.Максимум жаропрочности в данной системе относится к 9—15% Сг. Хром образует с углеродом ряд карбидов, которые в результате закалки и старения, выделяясь в у-твердом растворе в высокодисперсном состоянии, упрочняют аустенитные стали. Однако вследствие большой склонности карбидов хрома к коагуляции это упрочнение легко снимается с повышением температуры испытания.

Карбиды хрома обладают сравнительно невысокой термической стойкостью, а поэтому повышение жаропрочности аустенитных сталей за счет образования только таких карбидов не столь эффективно.

В сложнолегированных сплавах на никелевой основе с титаном или алюминием присадка хрома изменяет растворимость 'у- фазы в твердом растворе и этим сообщает сплавам способность к дисперсионному твердению при более низком содержании титана.

Учимся расшифровывать ножевые стали

История производство ножевой стали исчисляется веками, так как хороший клинок во все времена служил не только для охоты или обороны, но был и своеобразным вложением капитала, стоимость которого росла год от года. Широко востребованная современная ножевая сталь для успешного производства требует серьёзных знаний характеристик металлических сплавов и целого ряда передовых технологий.

Cталь — это в первую очередь сплав железа с углеродом. Если последнего вещества слишком много, то образуется чугун. Если наоборот мало, то получается жесть.

А сталью называется сплав с одинаковым количеством обеих компонентов.

Различные типы стали определяются в первую очередь не пропорциям углерода и железа, а легированием добавками и примесями, которые наделяют заготовку различными свойствами. Вот про эти добавки и примеси пойдёт речь.

Основные элементы

Среди наиболее часто используемых химических элементов, которые встречаются в стальных сплавах, стоит отметить следующие:

- Углерод (С) — У

- Хром (Cr) — Х

- Никель (Ni) — Н

- Ванадий (V) — Ф

- Молибден (Mo) — М

Эти символы можно встретить в большинстве маркировок сталей, которые встречаются на современном ножевом рынке. Особенно это касается сталей российского или китайского производства, например: Х12МФ, 8Cr13MoV, У8, 65Х13 и т.д. Давайте разберем подробнее влияние тех или иных элементов на сталь.

Углерод — главный элемент, определяющий свойства стали. Именно благодаря углероду сталь способна принимать закалку. От количества углерода зависит твёрдость и прочность стали для ножей, хотя он же повышает склонность стали к коррозии.

Относительно стали для ножей, нас интересуют стали с количеством углерода не меньше 0.6%. Именно с этой отметки сталь может принимать закалку на нормальную твёрдость. Правда производители часто используют стали и с количеством углерода 0.4%-0.

6%, как правило, на кухонных и просто недорогих ножах.

Хром — следующий по распространённости в сталях элемент. Хром помогает сплаву сопротивляться коррозии и делает её нержавеющей. Официально сталь считается «нержавеющей» если хрома в ней не меньше 14%. Но помимо своего главного свойства Хром имеет негативное влияние на прочность стали.

Никель — так же повышает коррозионную стойкость стали и способен несколько повысить прочность. В комбинации с хромом и молибденом никель еще больше повышает способность сталей к термическому упрочнению, способствует повышению вязкости и усталостной прочности сталей. Много никеля присутствует, например, в стали Н1.

Ванадий — замечательный элемент, способный улучшать свойства многих сплавов. Улучшает прочность и значительно повышает износостойкость стали. Его добавляют в быстрорежущие и инструментальные стали.

Для нас это означает, что сталь для ножа будет дольше держать заточку при резе картона, войлока, канатов и других подобных материалов. Но нож будет тяжелее точиться.

Самые известные стали обогащенные ванадием — это порошковые сплавы марки Crucible американского производства, такие как: CPM S30V, CPM S90V и подобные им.

Молибден — используется как легирующая добавка, повышающая жаропрочность и коррозионную стойкость стали. Молибден усиливает действие хрома в сплаве, улучшает прокаливаемость, делает состав более равномерным. По сути, улучшает почти все свойства сплава.

Молибден обязательный элемент в быстрорежущих сталях. Стали с добавкой молибдена используются для изготовления деталей работающих в агрессивных средах и при высокой температуре. То есть в химической промышленности, в деталях реактивных двигателей.

Нож из самолётной турбины уже стал своеобразной притчей. Те стали, из применяемых в производстве ножей, в составе которых имеется этот элемент, зарекомендовали себя с наилучшей стороны.

Стоит отметить такие стали, как американскую CPM 154CM и японскую ATS-34, в которых содержание молибдена не меньше 4%. По задумке, 154CM изначально и предназначалась для тех самых турбин.

Дополнительные примеси

Следующие элементы тоже зачастую используются во многих современных сплавах, но обычно в куда меньших количествах. Тем не менее они способны оказывать непосредственное влияние на характеристики сплава:

- Вольфрам (W) — В

- Кобальт (Co) — К

- Азот (N) — А

- Марганец (Mn) — Г

- Кремний (Si) — C

Вольфрам — металл с самой высокой температурой плавления из всех металлов. Используется во множестве всевозможных приборов и отраслей, от лампочек до ядерных реакторов. Вольфрам, неотъемлемый элемент в составе быстрорежущих сталей. Помимо устойчивости к температурам, сталь для ножа получает свойства, положительно влияющие на твёрдость и износостойкость.

Кобальт — ещё один металл с множеством применений, от корма для коров до космических кораблей. В некоторых количествах кобальт добавляется в быстрорежущие стали и твёрдые сплавы. Кобальт можно встретить в таких популярных ножевых сталях, как N690 (и других сплавах концерна Böhler-Uddeholm) а также японской стали VG-10 в количестве около 1.5%.

Азот — применяют в сталях как заменитель углерода и никеля. Азот повышает стойкость к коррозии и износостойкость стали для ножа. И позволяет стали с очень низким содержанием углерода принимать закалку. Например японская сталь Н1, в которой всего лишь 0.15% углерода, но 0.1% Азота позволяют закалять её на 58HRC и делают её практически абсолютно нержавеющей.

Марганец — как полезный и нужный элемент применяется на стадии выплавки стали, способен повышать твёрдость стали. Обычно этот элемент можно встретить в сплавах, из которых изготавливают наиболее прочные вещи — рельсы, танки, сейфы и т.д.

Кремний — ещё один необходимый в производстве сталей элемент. Он удаляет из металла кислород. Ну и заодно несколько повышает прочность и коррозионную стойкость.

Прочие элементы

Дополнительные примеси, которые изредка можно встретить в ножевых сталях, но которые тоже стоит упомянуть:

- Сера (S)

- Фосфор (P) — П

- Ниобий (Nb) — Б

- Цирконий (Zr) — Ц

- Лантан (La)

- Цезий — (Cs)

- Неодим (Nd)

- Медь (Cu) — Д

- Титан (Ti) — Т

- Алюминий (Аl) — Ю

Сера — это совсем не полезный элемент, она снижает механические свойства стали и уменьшает стойкость стали к коррозии. Поэтому серы в сталях обычно очень мало (не превышает 0,02-0,03%), лишь то, что не удалось удалить из стали в процессе её производства. Однако сера может быть добавлена, чтобы повысить обрабатываемость каких-нибудь жутко износостойких сталей.

Фосфор — вредная примесь, в стали ему не место, а особенно в стали для ножа, ибо он повышает хрупкость и снижает механические свойства стали. Фосфор стараются удалить из стали.

Ниобий — повышает коррозионную стойкость и износостойкость стали. Ниобий в сталях (или стали с ниобием) жуткая экзотика, но его можно найти, например, в сплаве CPM S110V.

Цирконий — оказывает особое влияние на величину и рост зерна в стали , измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

Цезий — способствуют уменьшению содержания серы в стали , улучшают качество поверхности, измельчают зерно.

Неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали.

Медь — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Титан — может добавляться в сплавы для повышения прочности, стойкости к коррозии и температурам. В ножевых сталях титан, как добавка в принципе не актуален, так как количества его там ничтожные.

Алюминий — повышает жаростойкость и стойкость к окалине.

Далеко не у каждой современной стали в названии имеются обозначения, указывающие на её состав, поэтому внимательно ознакомьтесь с их описанием или хотя бы с аналогами.

Попробуйте наши предложения:

Высокованадиевые стали

sarmikСейчас именно эти стали (в основном, порошкового передела) привлекают наибольшее внимание как материалы для ножей среднего и высокого классов. Более того, почти все чемпионы по удержанию РК – именно из этого семейства. Поэтому, думаю, пришло время разобраться в структуре и свойствах этих сталей.

Уже из названия ясно, что эти стали содержат заметное количество ванадия, но для структуры стали важен не сам ванадий, а его карбид VC. Хотя, это будет упрощением, обычно карбид имеет недостаток по углероду и может быть описан формулой VC (0,5-1,0). Обычно содержание углерода варьирует в пределах 0.75-0,82. И это еще не все.

В сталях, помимо ванадия, присутствуют и другие элементы, и почти все они могут входить в состав карбида VC, изменяя его структуру и свойства. Обычно металлурги говорят о карбиде типа MC на базе карбида ванадия.Так чем же так замечателен ванадий и его карбид? Тут, думаю, надо проследить эволюцию развития инструментальных сталей.

А развитие этих материалов шло, от углеродистых и низколегированных сталей, с относительно мягкими карбидами цементитного типа (Fe3C, твердость 900-1150HV) к сталям с карбидами хрома и вольфрама/молибдена (Cr7C3, Cr23C6, (W,Mo)6C) твердостью 1200-1600 HV.

Стали с заметным содержанием карбида МС являются логическим продолжением этого ряда, поскольку твердость карбида МС в сталях составляет 2000-2400 HV, что сильно увеличивает износостойкость сталей.

Кроме того, карбиды ванадия (при разумном их содержании) мельче и распределены более равномерно, чем карбиды других элементов, что в меньшей степени ухудшает механические свойства сталей.

Итак, три основные причины, почему ванадий стал так популярен как легирующий элемент.

Образует твердый карбид МС. Кроме того, ванадий, входя в состав карбидов хрома и вольфрама/молибдена повышает их твердость, увеличивает температуры растворения в аустените и снижает склонность к коагуляции.

Специфика ванадия состоит в том, что в отличие от, например, титана (образующего еще более твердый карбид TiC) его можно ввести в сталь в достаточном количестве без заметного ухудшения распределения карбидов и увеличения их размера. Это позволяет создавать стали с большой объемной долей твердых карбидов.Ванадий (в отличие от того же самого титана) входит в заметных количествах в состав других карбидов, модифицируя их свойства, что изменяет поведение стали при ТО.Куда не глянь, везде сплошные плюсы… А вот это не совсем так. Недостатки часто являются обратной стороной достоинств.

Карбид ванадия не только улучшает износостойкость стали, но и сильно ухудшает ее шлифуемость (особенно на отделочных операциях). Кроме того, высокое содержание ванадия резко увеличивает окалинообразование (ванадий образует рыхлый оксид V2O5, который резко снижает защитные свойства оксидной пленки).

В результате, высокованадиевые стали часто имеют большой угар (зависит от состава) и требует особых мер защиты при горячей деформации и ТО.

Несмотря на то, что как правило, выделения карбида МС распределены достаточно равномерно, при превышении некоторого содержания ванадия (порядка 5% в низколегированных и 6-7% в высоколегированных сталях) образуются достаточно грубые (порядка 10-12 мкм) выделения первичных (кристаллизующихся из жидкости) карбидов ванадия, что заметно снижает механические свойства сталей.Так сколько же ванадия можно “впихнуть” в сталь? Для сталей обычного передела степень снижения мех. и технологических свойств остается приемлемой примерно до содержания ванадия 12% (типа 320Х3Ф12М), для сталей порошкового передела – до 15% (CPM 15V). При таком содержании ванадия стали еще обладают некоторой технологичностью (хотя тонкая шлифовка возможна только сверхтвердыми абразивами) и необходимым минимумом мех. свойств.С целью дальнейшего улучшения свойств высокованадиевых сталей в последние годы стало активно применятся легирование сильными карбидообразователями (Nb, Ti) что улучшает морфологию и распределения карбида МС и снижает его склонность к коагуляции при высоких Т° (это важно, например, для быстрорежущих сталей). Совсем недавно появились высокованадиевые стали с высоким содержанием азота (Vancron/Vanax), имеющие очень хорошие виды на роль лидеров по износостойкости.

Теперь рассмотрим основные типы высокованадиевых сталей и их свойства.

Низколегированные. Обычно в качестве основы для таких сталей берут сталь типа Х3МФ (1%C, 3%Cr, 0,5%Mo и 0,5%V), обладающую высокими мех. свойствами. В сталях данного типа присутствуют карбиды цементитного типа и карбид ванадия.

Так как ванадий практически не входит в состав цементита, а карбид ванадия практически не растворяется при достаточно низких закалочных температурах (930С), то ванадий практически не влияет на превращения при ТО.Механические свойства таких сталей остаются весьма высокими до содержания ванадия примерно 4-5%, а при содержании выше 8% начитают резко падать.

Максимальное содержание ванадия – порядка 12% при 3,2% C. Стали имеют высокую твердость (до 68-70HRc) и очень плохую шлифуемость. Так как ванадий этих сталей практически не переходит в твердый раствор, угар этих сталей лишь незначительно больше чем обычных.Хромистые инструментальные стали.

Высокованадиевые версии присутствуют во всех группах этих сталей (6%Cr, 12%Cr, а за рубежом и 8%Cr). В этих сталях карбид ванадия присутствует вместе с карбидом М7С3 (на базе карбида хрома). Ванадий в заметной степени входит в его состав, повышая твердость (до 2000HV) и температуры растворения (на 40-70С). В свою очередь, хром несколько снижает твердость карбида ванадия.Наиболее типичными представителями являются Х6Ф4М и Х12Ф4М, за рубежом сталь типа Х5Ф5М (A7). Как видим, наиболее распространены стали с 4-5%, при этом стали в малых сечениях имеют мех. характеристики не ниже (12% Cr) или даже несколько выше (5-6% Cr) чем их аналоги.

Так как ванадий уменьшает склонность карбида хрома к коагуляции, то для этих сталей возможна обработка на вторичную твердость. При этом они сохраняют теплостойкость до примерно 550С. При таком содержании ванадия стали еще относительно нормально шлифуются обычными абразивами (особенно 12%Cr).

Из за того, что при нагреве заметная часть ванадия попадает в твердый раствор (при растворении карбидов хрома), то угар этих сталей значителен и требует особых мер по его предупреждению. Эти стали могут производится как по обычной, так и по порошковой технологии (например Bohler K190, CV134).

Вторично-твердеющие инструментальные стали (в том числе порошковые).

Из за меньшего содержания углерода и большего вольфрама и молибдена в этих сталях меняется тип карбидной фазы. Наряду с карбидом МC на смену карбиду М7С3 приходит карбид М23С6. Ванадий входит в состав последнего в больших количествах и переходит в твердый раствор при их растворении, влияя на процессы при ТО и угар.

Так как часть ванадия входит в состав других карбидов, первичные карбиды появляются при содержании ванадия выше 6%. В этих сталях, как правило порошкового передела, максимальное содержание ванадия ограничивают 10% (CPM 10V, A11, Bohler K390, Vanadis 10) но может доходить и до 15% (CPM 15V). Стали порошкового передела с 10% V сохраняют механические свойства не хуже Х12МФ, при 15 процентах прочность падает примерно на 30-40% а ударная вязкость – в 2,5 раза. Кроме этих “монстров” достаточно популярны стали с 3-4% V и, реже (Ди-90, Vanadis 6) – с 5-6%. Именно стали с 10% V являются сейчас лидерами по стойкости РК.

Коррозионно-стойкие (нержавеющие) стали. Как и в предыдущем случае, карбиды представлены комбинацией М23С6 и МС. Но, из за большего содержания хрома заметная часть ванадия (до 2% в сталях с 20% Cr, например Duratech 20CV, M390) входит в состав карбидов хрома и растворяясь вместе с ними, переходит в твердый раствор при горячей деформации и ТО.

Это вызывает те же явления, что и для сталей предыдущей группы, но в еще больших масштабах. Стали этого типа очень сильно обгорают, что требует принятия специальных мер. Большинство этих сталей получают порошковым переделом. Наиболее популярны стали с 4% V и 13-20% Cr (CPM S30V-S35V, M390), обладающие хорошей стойкостью при хороших мех.

свойствах и удовлетворительной шлифуемости. Несколько реже используются стали с 6%V и 18% Cr (CPM S60V) и 9-10% V при 13-15 % Cr (CPM S90М, CPM S110V). Нетрудно заметить, что здесь, как и в случае инструментальных сталей, за основу бралась “обычная” нержавейка и путем добавления ванадия и углерода из нее получали “ванадиевого монстра”.

Это например, можно проследить по старым названиям сталей от Крусибла: S60V ранее называлась 440V (основа – 440С), а S90V – 420V (основа — 420).Быстрорежущие стали. Это высоколегированные стали, что предопределяет сложность состава. Обычно карбидная фаза этих сталей представлена карбидами М23С6, М6С (вольфрама/молибдена) и МС.

Ванадий активно растворяется в двух первых карбидах и при содержании до 1,5-2% практически не образует выделений МС. Так как при нагреве под закалку практически весь М23С6 и заметная часть М6С растворяются, то в твердый раствор при этом переходит заметное количество ванадия, со всеми сопутствующими этому эффектами.

Наиболее популярны стали с 2-3%V (их не стоит относить к высокованадиевым по вышеизложенным причинам), и 4-5%V (например, M4, HAP72, S390 и т.д.). Две последние стали могут приобретать очень высокую твердость (HRc 70+) что в сочетании в высоки содержанием карбидов должно обеспечить высокую стойкость РК. Но видимо, относительно невысокие мех.

свойства не дают реализоваться высокой износостойкости. Существуют стали с 6-8%V (например ASP2053).

О сталях Vancron/Vanax мы говорили ранее.

Будут вопросы – задавайте.

sarmik

Сегодня привычные виды платежей — это безналичный расчет и оплата картами.

Уважаемые покупатели!

Теперь, при совершении покупок в нашем офисе или при курьерской доставке, вы сможете расплачиваться банковской картой!Оплата производится с помощью карт-ридера “2can”.

Это электронное устройство считывает реквизиты с вашей карты при оплате товаров. Карт-ридер подключается к смартфону с системой Андроид или IOS, который превращает его в мобильный терминал оплаты.

Такая система позволит вам быстро и удобно оплатить свою покупку в нашем магазине.

Page 3

Влияние легирующих элементов на свойства стали. Виды, марки и назначение сталей

Сталь – один из самых востребованных материалов в мире сегодня.

Без нее сложно представить любую существующую строительную площадку, машиностроительные предприятия, да и много других мест и вещей, которые нас окружают в повседневной жизни.

Вместе с тем, этот сплав железа с углеродом бывает достаточно различным, потому в данной статье будет рассмотрено влияние легирующих элементов на свойства стали, а также ее виды, марки и предназначение.

Общая информация

Сегодня многие марки стали широко применяются практически в любой сфере жизнедеятельности человека.

Это во многом объясняется тем, что в этом сплаве оптимально сочетается целый комплекс механических, физико-химических и технологических свойств, которые не имеют какие-либо другие материалы.

Процесс выплавки стали непрерывно совершенствуется и потому ее свойства и качество позволяют получить требуемые показатели работы получаемых в итоге механизмов, деталей и машин.

Классификация по назначению

Каждая сталь в зависимости от того, для чего она создана, в обязательном порядке может быть причислена в одну из следующих категорий:

- Конструкционная.

- Инструментальная.

- Специального назначения с особыми свойствами.

Самый многочисленный класс – это конструкционные стали, разработанные для создания разнообразных строительных конструкций, приборов, машин. Конструкционные марки разделяются на улучшаемые, цементуемые, пружинно-рессорные, высокопрочные.

Инструментальные стали дифференцируют в зависимости от того, для какого инструмента они производятся: режущего, измерительного и т. д. Само собой, что влияние легирующих элементов на свойства стали этой группы также велико.

Специальные стали имеют свое разделение, которое предусматривает следующие группы:

- Нержавеющие (они же коррозионностойкие).

- Жаропрочные.

- Жаростойкие.

- Электротехнические.

Группы сталей по химическому составу

Классификацией озвучиваются стали в зависимости от образующих их химических элементов:

- Углеродистые марки стали.

- Легированные.

При этом обе эти группы дополнительно разделяются еще и по количеству содержащегося в них углерода на:

- Низкоуглеродистые (карбона менее 0,3%).

- Среднеуглеродистые (концентрация карбона равно 0,3 – 0,7 %).

- Высокоуглеродистые (карбона более 0,7%).

Что такое легированная сталь?

Под этим определением следует понимать стали, в которых содержатся, параллельно с постоянными примесями, еще и добавки, внедряемые в структуру сплава, с целью увеличения механических свойств полученного в конечном счете материла.

Несколько слов о качестве стали

Этот параметр данного сплава подразумевает под собой совокупность свойств, которые, в свою очередь, обуславливаются непосредственно процессом его производства. К подобным характеристикам, которым подчиняются и легированные инструментальные стали, относятся:

- Химический состав.

- Однородность структуры.

- Технологичность.

- Механические свойства.

Качество любой стали напрямую зависит от того, сколько содержится в ней кислорода, водорода, азота, серы и фосфора. Также не последнюю роль играет и метод получения стали. Самым точным с точки зрения попадния в требуемый диапазон примесей является сопособ выплавки стали в электропечах.

Легированная сталь и изменение ее свойств

Легированная сталь, марки которой содержат в своей маркировке буквенные обозначения вводимых принудительно элементов, меняет свои свойства не только от этих сторонних веществ, но и также от их взаимного действия между собой.

Если рассматривать конкретно углерод, то по взаимодействию с ним легирующие элементы можно условно разделить на две большие группы:

- Элементы, которые формируют с углеродом химическое соединение (карбид) – молибден, хром, ванадий, вольфрам, марганец.

- Элементы, не создающие карбидов – кремний, алюминий, никель.

Стоит заметить, что стали, которые легируются карбидобразующими веществами, имеют очень высокую твёрдость и повышенное сопротивление износу.

Низколегированная сталь (марки: 20ХГС2, 09Г2, 12Г2СМФ, 12ХГН2МФБАЮ и другие). Особое место занимает сплав 13Х, который достаточно тверд для изготовления из него хирургического, гравировального, ювелирного оборудования, бритв.

Расшифровка

легирующих элементов в стали можно определить по ее маркировке. Каждая из таких вводимых в сплав составляющих имеет своё буквенное обозначение. Например:

- Хром – Cr.

- Ванадий –V.

- Марганец –Mn.

- Ниобий – Nb.

- Вольфрам –W.

- Титан – Ti.

Иногда в начале индекса марки стали стоят буквы. Каждая из них несет особый смысл.

В частности, буква «Р» означает, что сталь является быстрорежущей, «Ш» сигнализирует, что сталь шарикоподшипниковая, «А» – автоматная, «Э» – электротехническая и т. д.

Высококачественные стали имеют в своем цифро-буквенном обозначении в конце литеру «А», а особо качественные содержат в самом конце маркировки букву «Ш».

Воздействие легирующих элементов

В первую очередь следует сказать, что основополагающее влияние на свойства стали оказывает углерод. Именно этот элемент обеспечивает с повышением своей концентрации увеличение прочности и твердости при снижении вязкости и пластичности. Кроме того, повышенная концентрация углерода гарантирует ухудшение обрабатываемости резанием.

хрома в стали напрямую влияет на ее коррозионную стойкость. Этот химический элемент формирует на поверхности сплава в агрессивной окислительной среде тонкую защитную оксидную пленку. Однако для достижения такого эффекта в стали хрома должно быть не менее 11,7%.

Особого внимания заслуживает алюминий. Его применяют в процессе легирования стали для удаления кислорода и азота после ее продувки, дабы поспособствовать уменьшению старения сплава. Кроме того, алюминий значительно повышает ударную вязкость и текучесть, нейтрализует крайне вредное влияние фосфора.

Ванадий – это особый легирующий элемент, благодаря которому легированные инструментальные стали получают высокую твёрдость и прочность. При этом в сплаве уменьшается зерно и повышается плотность.

Легированная сталь, марки которой содержат вольфрам, наделена высокой твёрдостью и красностойкостью. Вольфрам хорош также и тем, что он полностью устраняет хрупкость во время запланированного отпуска сплава.

Для увеличения жаропрочности, магнитных свойств и сопротивления значительным ударным нагрузкам сталь легируют кобальтом. А вот одним из тех элементов, который не оказывает какого-либо существенного влияния на сталь, является кремний. Однако в тех марках стали, которые предназначены для сварных металлоконструкций, концентрация кремния должна быть обязательно в пределах 0,12-0,25 %.

Значительно повышает механические свойства стали магний. Его также используют в качестве десульфуратора в случае использования внедоменной десульфурации чугуна.

Низколегированная сталь (марки ее содержат легирующих элементов менее 2,5%) очень часто содержит марганец, что обеспечивает ей непременное увеличение твердости, износоустойчивости при сохранении оптимальной пластичности. Но при этом концентрация этого элемента должна быть более 1%, иначе не получится достигнуть указанных свойств.Углеродистые марки стали, выплавляемые для различных масштабных строительных конструкций, содержат в себе медь, которая обеспечивает максимальные антикоррозионные свойства.

Для увеличения красностойкости, упругости, предела прочности при растяжении и стойкости к коррозии в сталь обязательно вводят молибден, который также еще и повышает сопротивление окислению металла при нагреве до высоких температурных показателей. В свою очередь церий и неодим применяются для снижения пористости сплава.

Рассматривая влияние легирующих элементов на свойства стали, нельзя обойти вниманием и никель. Данный металл позволяет стали получить превосходную прокаливаемость и прочность, повысить пластичность и ударопрочность и понизить предел хладноломкости.

Очень широко используется в качестве легирующей добавки и ниобий. Его концентрация, в 6-10 раз превышающая количество обязательно присутсвтующего углерода в сплаве, позволяет устранить межкристаллитную коррозию нержавеющей марки стали и предохраняет сварные швы от крайне нежелательного разрушения.

Титан позволяет получить самые оптимальные показатели прочности и пластичности, а также улучшить коррозионную стойкость. Те стали, которые содержит эту добавку, очень хорошо подвергаются обработке различным инструментом специального назначения на современных металлорежущих станках.

Введение в стальной сплав циркония дает возможность получить требуемую зернистость и при необходимости оказывать влияние именно на рост зерна.

Случайные примеси

Крайне нежелательными элементами, которые очень негативно сказываются на качестве стали, являются мышьяк, олово, сурьма. Их появление в сплаве всегда приводит к тому, сталь становится очень хрупкой по границам своих зерен, что особенно заметно при смотке стальных лент и в процессе отжига низкоуглеродистых марок сталей.

Заключение

В наше время влияние легирующих элементов на свойства стали довольно хорошо изучено. Специалисты тщательно провели анализ воздействия каждой добавки в сплаве.

Полученные теоретические знания позволяют металлургам уже на этапе оформления заказа сформировать принципиальную схему выплавки стали, определиться с технологией и количеством требуемых расходных материалов (руды, концентрата, окатышей, присадок и прочего).

Наиболее часто сталеплавильщики использую хром, ванадий, кобальт и другие легирующие элементы, которые являются достаточно дорогостоящими.