Электрохимическая коррозия нержавеющей стали

Коррозия нержавеющей стали

Говоря о коррозии, можно обозначить данный процесс как нарушение структуры материала под воздействием физико-химических проявлений окружающей среды или химически агрессивных сред, с которыми любой конструкционный материал контактирует в процессе эксплуатации.

Наиболее распространенной разновидностью коррозии является коррозия металлов, среди которых особо подвержено данному разрушающему процессу железо — базовый химический элемент в составе стали.

Для улучшения конструкционной прочности, физических и химических характеристик, сопротивляемости коррозии, сталь подвергают легированию, что подразумевает введение в состав ферритового сплава дополнительных химических элементов, таких как хром, никель, вольфрам, марганец, молибден, титан и прочих.

Краткая характеристика нержавеющей стали

Сталь, легированная хромом, называется нержавеющей сталью и характеризуется наличием оксидной пленки хрома, способной противостоять различным воздействиям и самостоятельно восстанавливаться под воздействием кислорода.

Нержавеющая сталь производится двух типов: 304 тип содержит 18% хрома и 10% никеля; 316 тип содержит 17% хрома, 11% никеля и 2% молибдена. Включение никеля в состав нержавеющей стали, придает ей дополнительные прочностные свойства, а молибден улучшает стойкость стали под влиянием агрессивных жидкостей.

Коррозия нержавеющей стали происходит вследствие нарушения слоя оксида хрома, что вызывает окисление незащищенной ферритовой составляющей с образованием оксида железа бурого цвета.

Классификация видов коррозии нержавеющей стали

В зависимости от процессов, приводящих к разрушению нержавеющей стали, и условий их протекания, коррозия бывает следующих видов:

щелевая;контактная;под напряжением;при трении;при погружении — полном, неполном, переменном;

прочие.

Виды коррозии по типу сред, воздействующих на поверхность нержавеющей стали:

коррозия в электролитах;коррозия в не электролитах;коррозия в атмосфере;коррозия в газовой среде;

прочие.

Исходя из объема и локализации разрушения нержавеющей стали, коррозия подразделяется на:

сплошную — равномерную и неравномерную;

местную — точечную, сквозную, структурную, расслаивающуюся, ножевую и другие.

Наиболее часто применяется классификация коррозии нержавеющей стали на химическую и электрохимическую, в зависимости от механизма протекания процесса разрушения.

Конструктивный метод

Действенным методом борьбы с коррозией нержавеющей стали выступает, так называемый, конструктивный метод, заключающийся в проектировании такой конструкции из нержавеющей стали, чтобы узлы сочленения деталей были максимально защищены от попадания активных сред на поверхность стали с нарушенным слоем из оксида хрома. Для защиты мест соприкосновения конструктивных узлов от ржавления, применяются уплотняющие элементы и герметики.

При креплении деталей из нержавеющей стали методом сварки с последующей зачисткой швов, происходит истирание слоя оксида хрома, что приводит к появлению ржавчины в ходе эксплуатации изделия, поэтому сварные швы требуют обработки специальными грунтовками.

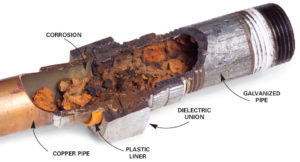

Контакт углеродистой стали с поверхностью нержавеющей также может повлечь образование ржавчины. Из углеродистой стали изготавливают различные крепежные элементы — болты, гайки. шпильки, которые необходимо изолировать от поверхности нержавеющей стали уплотнительными деталями.

Возникновение и быстрый прогресс процесса ржавления наблюдается при повышенных температурах и воздействии горячего пара на изделие из нержавеющей стали. Большому риску образования ржавчины также подвержены вращающиеся в водной среде детали механизмов, изготовленные из нержавеющей стали.Ударная волна, возникающая при работе, например, лопастей электро-насоса, выбивает микрочастицы оксида хрома с поверхности нержавеющей стали, что способствует выпаданию ржавчины на поверхности нержавеющей стали.

Правильный подбор мощности оборудования, работающего в пределах критичных скоростей вращения, обезопасит детали из нержавеющей стали от возникновения ржавчины.

Выбор правильного метода обработки

Дополнительным методом в комплексе мер по предупреждению ржавления изделий из нержавеющей стали является правильный подбор метода ее обработки.

Поверхность нержавеющей стали, обработанная электрическими методами полировки, более устойчива к ржавлению, чем в тех случаях, когда применяется механическая полировка.

В результате полировки с применением механических средств, поверхность нержавеющей стали под слоем оксида хрома более шероховата, что приводит к образованию ржавчины при малейшем повреждении защитной пленки.

Самым разрушающим воздействием на нержавеющую сталь, как и на любой другой материал, обладает водная среда в виде влаги, осадков, конденсата. Особенно разрушительным для нержавеющей стали является содержание производных хлора в воде. Очистка, фильтрация и умягчение воды снижает риск ржавления нержавеющей стали, соприкасающейся с данной средой.

Первичная ржавчина, образовавшаяся на нержавеющей стали может быть удалена промыванием чистой водой. Удаление более выраженной ржавчины с поверхности нержавеющей стали можно выполнять методом шлифовки и полировки, а при еще более глубоком поражении поверхности нержавеющей стали ржавчиной, применяется вытравливание кислотами — лимонной либо щавелевой.

Почему ржавеет нержавейка – причины, виды коррозии

Нержавеющая сталь – высококачественный металл, прошедший легирование с добавлением ряда химических веществ, придающих антикоррозионные свойства.

За счет легирования сталь становится невосприимчивой к действию влаги, воздуха, многих агрессивных сред. Но порой даже этот материал начинает портиться, на нем появляются некрасивые пятна ржавчины.

Почему ржавеет нержавейка? Причин может быть несколько, и основная из них – неправильная эксплуатация.

Может ли нержавейка ржаветь?

Существует три группы нержавеющих сталей, каждая из которых имеет свои особенности и специфику применения:

- Коррозионностойкая сталь. Имеет высокую стойкость к коррозии в неосложненных условиях – в быту, на производстве.

- Жаростойкая сталь. Обладает термостойкостью, не ржавеет при повышенных температурах, может применяться на химических заводах.

- Жаропрочная сталь. Остается механически прочной при высоких температурах.

Таким образом, не все виды нержавейки предназначены для эксплуатации в той или иной агрессивной среде. К примеру, использование обычной нержавеющей стали на пищевом производстве, частое мытье с хлорсодержащими средствами вызовет быструю порчу материала. Аналогично применение металла в морской воде приведет к повышению скорости коррозии в разы.

Также ржавчина часто появляется на нержавейке после сварки (термической обработки), которая была произведена без соблюдения определенных правил.

После механического повреждения металла последствия будут аналогичными: в месте дефекта возникнет точечная коррозия.

Гладкий, полированный материал обычно ржавеет менее интенсивно, чем шероховатый: на последнем элементы коррозии могут появиться гораздо быстрее.

Защита от ржавчины нарушается там, куда попала раскаленная окалина, поскольку от сильного повышения температуры в нежаростойкой стали происходит выгорание легирующих веществ (в основном хрома).

После прогорания дыр их края и прилегающие зоны становятся подверженными коррозии, хотя более глубокие слои металла чаще всего остаются неповрежденными.

Спасти нержавейку поможет обработка травильными пастами, специальными эмульсиями.

Прочие причины коррозии нержавеющей стали:

- контакт материала с обычной углеродистой сталью (в том числе посредством инструментов, которыми раньше резали простую сталь);

- регулярная чистка металлическими щетками;

- игнорирование механической или химической обработки сварного шва.

Причиной коррозии металла может стать и его изначально низкое качество. Стойкость стали к ржавлению обусловлена присутствием хрома в достаточном количестве.

Этот элемент после воздействия воды, воздуха, кислот и щелочей формирует тончайший непроницаемый слой, который не дает материалу ржаветь.

Если хрома в составе мало либо он распределен неравномерно, создание и поддержание оксидного слоя становится невозможным.

Чтобы металл не был подвержен коррозии, он должен пройти пассивацию – переход поверхности в неактивное (пассивное) состояние, при котором на ней формируется тонкий защитный слой.

Хорошая нержавейка быстро и легко пассивируется при обычных атмосферных условиях – контакте с кислородом из воздуха.Чем больше хрома в составе стали, тем выше ее пассивационная способность и антикоррозионные свойства.

Кроме хрома, легирование стали производят с помощью никеля. Он тоже способствует пассивации, но в чуть меньшей степени. Оба металла придают наивысшую антикоррозионную стойкость, хотя в состав стали могут вводиться и иные элементы: медь, ниобий, молибден.

Для усиления защитных свойств любые добавки должны находиться в стандартном состоянии, а при изменении их структуры стойкость к коррозии падает (например, при переходе хрома в форму нитрида, карбида).

Это может произойти во время контакта с сильными кислотами: серной, соляной, плавиковой.

Пассивный слой

Под пассивным слоем понимают тонкую оксидную пленку, которая формируется на стали после реакции хрома с кислородом.

Она благоприятно воздействует лишь на свойства нержавейки: на обычной стали кислород при взаимодействии с атомами железа провоцирует формирование мелких пор и появление ржавчины.

Слой коррозии тоже будет называться пассивным, ведь он реакционно инертен по отношению к окружающей среде.

Виды коррозии нержавеющей стали

По типу развития, причине появления и признакам выделяют несколько видов коррозии нержавейки.

Щелевая коррозия нержавеющих сталей

Щелевая коррозия – широко распространенный вид ржавления нержавейки. Она развивается там, где есть небольшой зазор в конструкции, например, когда вода проникает под крепежные элементы внутрь изделия. Второй поверхностью при этом обычно выступает резиновый уплотнитель, прокладка, а порой и металлический элемент.

Механизм формирования щелевой коррозии таков:

- Скопление агрессивных ионов в зазоре, вытеснение кислорода.

- Появление анода в зазоре (материал вне зазора при этом играет роль катода).

- Образование коррозии из-за изменения кислотности среды и электрохимических реакций.

Чтобы предотвратить щелевую коррозию, нужно правильно проектировать конструкции. Важно обеспечивать катодную защиту, которая снизит кислотность, а также улучшать текучесть среды.

Общая поверхностная коррозия

Общей коррозией называют равномерное нарушение структуры металла в части поверхностного слоя. Она вызывает разрушение оксидной пленки на большей части изделия или по всей его площади.

Обычно причиной является контакт с сильными щелочами, кислотами, соединениями йода, фтора, брома.

Главным же «врагом» нержавейки считается хлор – именно поэтому для ее чистки нельзя применять хлорсодержащие моющие средства.

Точечная коррозия (питтинг)

Больше всего питтинговой коррозии подвержены именно нержавеющие стали, а также сплавы на основе алюминия, никеля. В отличие от обычной стали, которая чаще страдает от общей поверхностной коррозии, такие материалы в большинстве случаев покрываются именно питтингами – мелкими дефектами. Локальное разрушение пассивного слоя происходит в таких ситуациях:

- царапание, механическое повреждение;

- местное изменение состава стали;

- точечное воздействие ионов хлора, серы, галогенидов;

- повышение температуры.

Точечное ржавление считается самым распространенным среди разных видов нержавейки. Из-за него в баках появляются дырки, в трубах, резервуарах – мелкие трещинки.

Обычно их диаметр составляет не более 1 мм, при этом глубина может быть значительной – в этом состоит коварство данного явления. Как и в случае со щелевой коррозией, в роли анода будет выступать конкретный питтинг, а катодом станет остальная (неповрежденная) поверхность.

Добавление молибдена к нержавеющей стали при ее производстве увеличивает стойкость изделий к точечной коррозии.

Интеркристаллическая коррозия

У такого процесса есть еще одно название – межкристаллитная коррозия нержавеющих сталей (МКК). Она возникает при резком повышении температуры, что случается, например, при сварке.

Ржавление начинается, если при участии нагрева вдоль границ зерен проступает карбамид хрома, то есть структура этой легирующей добавки кардинально меняется.

Для ферритной стали достаточная температура для формирования очагов коррозии равна +900 градусам, для аустенитной стали – +450 градусам.

Контактная коррозия

Данный вид коррозии развивается при прямом контакте разнородных металлов друг с другом под действием электролитов. К примеру, такое случается при состыковании разных металлических изделий в агрессивной токопроводящей среде – морской воде. В результате сталь локально портится, а менее благородные металлы могут и вовсе раствориться.

Числовой эквивалент стойкости к точечной коррозии (PREN)

Показатель RREN относится к справочным, он показывает склонность разных видов и марок нержавейки к появлению питтингов. Числовой эквивалент стойкости к точечной коррозии применяют как ориентир, но не как абсолютное руководство для предопределения коррозионной стойкости.

Обычно наиболее устойчивыми к точечному ржавлению оказываются молибден, хром и азот в качестве добавок при легировании. Чем выше цифра RREN, тем более стойкой будет сталь к появлению питтингов. Вот справочная информация по RREN:

| 444 | 25 |

| 430 | 16 |

| 304 | 19 |

| 316 | 26 |

| 304LN | 21 |

| 904L | 36 |

| 316LN | 27,5 |

| SAF 2507 | 42 |

| Zeron 100 | 41 |

Способы предохранения нержавейки от МКК

Очистить от ржавчины поверхность порой бывает сложно, особенно при глубоком проникновении дефекта. Разработан ряд методов против межкристаллитной коррозии, вот основные из них:

- Отжиг (стабилизирование). Ферритные стали обрабатывают высокими температурами (+750…+900 градусов), за счет чего концентрация хрома на поверхности повышается, при этом распределение элемента становится более равномерным.

- Уменьшение содержания углерода. Если концентрация вещества будет менее 0,03%, то металл станет практически не подверженным межкристаллитной коррозии.

- Закалка в воде. Этот метод применим для аустенитной стали, он помогает карбидам хрома перейти в более подходящую форму и сконцентрироваться на границах зерен металла.

Чтобы убрать у нержавейки склонность к МКК, в нее вводят и новые добавки: титан, тантал, ниобий, но это приводит к серьезному удорожанию материала. Их количество должно быть в 5-10 раз больше, чем норма углерода, и тогда металл будет не подверженным ржавлению.

Коррозия и поверхностная обработка нержавеющей стали

Удаление коррозии можно произвести химическим способом – использовать специальные преобразователи ржавчины. Также поверхность изделий из нержавейки разрешается обрабатывать путем фрезерования, зачистки, шлифовки, полировки. Выбор конкретной методики зависит от предпочтений специалиста и ряда иных условий.

Подбор способа профилактической обработки металла будет обусловлен начальной коррозионной стойкостью конкретной марки стали. На шероховатых поверхностях чаще формируются элементы точечной коррозии, а на гладких пятна ржавчины появляются редко. Марки 304, 316 при использовании в условиях морской воды быстро ржавеют, их нужно защищать более тщательно.

Уход за нержавеющей сталью

Чтобы предметы из нержавейки длительно сохраняли привлекательность и функциональность, за ними нужно хорошо ухаживать. В обычных условиях изделия регулярно, не реже раза в 6 месяцев, моют с мягкими ПАВ без хлора и аммиака.

В суровом климате мытье должно быть более частым. При выявлении пятен их сразу тщательно оттирают, ямки заделывают специальными средствами.

Уход поможет продлить срок эксплуатации изделий из нержавейки и снизить риск появления коррозии.

Электрохимическая коррозия нержавейки

Процесс коррозии алюминия и алюминиевых сплавов зависит от многих факторов: условий окружающей среды, а также электрохимических и металлургических свойств компонентов сплава.

Коррозия алюминия

Для коррозии алюминия характерны следующие основные типы:

- непосредственное химическое воздействие (общая коррозия);

- электрохимическая (гальваническая) коррозия;

- точечная (питтинговая) коррозия;

- щелевая коррозия и коррозия под напряжением.

В зависимости от условий окружающей среды, нагружения и функционального назначения детали любой из видов коррозии может явиться причиной преждевременного разрушения. Кроме того, неправильное применение алюминиевых деталей и изделий может усугублять коррозионные процессы.

Электрохимическая коррозия алюминия

Наиболее частые ошибки проектирования алюминиевых конструкций связаны с гальванической коррозией.

Гальваническая или электрохимическая коррозия происходит, когда два разнородных металла образуют электрическую цепь, замыкаемую жидким или пленочным электролитом или коррозионной средой.

В этих условиях разность потенциалов между разнородными металлами создает электрический ток, проходящий через электролит, который (ток) и приводит к коррозии в первую очередь анода или менее благородного металла из этой пары.

Сущность гальванической коррозии

Когда два различных металла находятся в прямом контакте с электропроводящей жидкостью, то опыт показывает, что один из них может корродировать, то есть подвергаться коррозии. Это называют гальванической коррозией.

Другой металл не будет корродировать, наоборот, он будет защищен от этого вида коррозии.

Этот вид коррозии отличается от тех видов коррозии, которые могли бы возникнуть, если бы оба эти металлы были помещены раздельно в ту же самую жидкость. Гальваническая коррозия может случиться с любым металлом, как только два различных металла будут находиться в контакте в электропроводящей жидкости.

Внешний вид гальванической коррозии

Внешний вид гальванической коррозии является очень характерным. Эта коррозия не раскидывается по всей поверхности изделия, как это бывает с точечной – питтинговой – коррозий.

Гальваническая коррозия плотно локализована в зоне контакта алюминия с другим металлом.

Коррозионное воздействие на алюминий имеет равномерный характер, он развивается в глубь в виде кратеров, которые имеют более или менее округлую форму [3[.

Все алюминиевые сплавы подвергаются идентичной гальванической коррозии [3].

Принцип батареи

Гальваническая коррозия работает как батарея, которая состоит из двух электродов:

- катода, где происходит реакция восстановления

- анода, где происходит реакция окисления.

Эти два электрода погружены в проводящую жидкость, которая называется электролитом. Электролит – это обычно разбавленный кислотный раствор, например, серной кислоты, или соляной раствор, например, сульфат меди.

Эти два электрода соединены снаружи электрической цепью, которая обеспечивает циркуляцию электронов. Внутри жидкости передача электрического тока происходит путем перемещения ионов.

Жидкость, таким образом, обеспечивает ионное электрическое соединение (рисунок х).

Рисунок 1 – Принцип гальванической ячейки [3]

Рисунок 1 показывает ячейку, в которой электролитом является раствор серной кислоты. Серная кислота полностью диссоциирована в воде (поскольку является сильной кислотой) путем образования ионов Н+, которые определяют кислотность среды. Происходит следующая электрохимическая реакция [3]:

- цинковый анод окисляется:

Zn → Zn2+ + 2e−

на медном катоде восстанавливаются протоны Н+:

2Н+ + 2e− → Н2

Полная реакция имеет вид:

Zn + H2O → Zn(OH)2 + H2

Эта ячейка производит электричество за счет потребления цинка, который выделяется в виде гидроксида цинка Zn(OH)2.

Для работы ячейки необходимо одновременное выполнение трех условий:

- два различных металла, которые образуют два электрода;

- присутствие электролита;

- непрерывность всей электрической цепочки.

Если хотя бы одно из этих условий не выполняется, например, если нарушается электрический контакт, то ячейка не будет производить электричество, и окисления на аноде не будет происходить (также как и восстановления на катоде).

Условия для гальванической коррозии

Гальваническая коррозия основана на том же самом принципе и для того, чтобы она происходила необходимо одновременное выполнение следующих трех условий [3]:

- различные типы металлов;

- присутствие электролита;

- электрический контакт между двумя металлами.

Различные типы металлов

Для любых металлов, которые относятся к различным их типам, гальваническая коррозия является возможной. Металл с электроотрицательным потенциалом (или более электроотрицательный металл, если они оба электроотрицательные) действует как анод.

Тенденцию различных металлов образовывать гальванические пары и направленность электрохимического действия в различных коррозионных средах (морской воде, тропическом климате, промышленной атмосфере и т.д.

) показывают в так называемых гальванических рядах. Чем далее удалены друг от друга металлы в этих рядах, тем более серьезной может быть электрохимическая коррозия.

В разных коррозионных средах эти последовательности металлов могут быть разными (рисунок 2).

Присутствие электролита

Область контакта должна быть смочена водным раствором, чтобы обеспечивать ионную электропроводимость. В противном случае отсутствует возможность для гальванической коррозии.

Электрический контакт между металлами

Электрический контакт между металлами может происходить или путем прямого контакта между двумя металлами, или через крепежное соединение, например, болт.

Рисунок 2 [1]

Как видно из графиков рисунка 2 алюминий и его сплавы становятся анодами в гальванических ячейках с большинством металлов, и алюминий корродирует, как говорят, жертвенно и защищает от коррозии другой металл гальванической пары.

Только магний и цинк, включая и оцинкованную сталь, являются более анодными и поэтому, сами подвергаясь коррозии, защищают от нее алюминий.

Алюминий и кадмий вообще имеют почти одинаковые электродные потенциалы и поэтому ни алюминий, ни кадмий не подвергаются гальванической коррозии. К сожалению, кадмий признан весьма токсичным и все реже применяется, а во многих странах просто запрещен, как антикоррозионная защита.

Гальванические пары

Относительное расположение двух металлов или сплавов в гальваническом ряду указывает только возможность гальванической коррозии, если различие их гальванических потенциалов является достаточно большим.

Больше этот ряд ничего не говорит, и особенно ничего – о скорости или интенсивности гальванической коррозии. Она может быть нулевой или несущественной или даже незаметной.

Ее интенсивность зависит от типов металлов, которые входят в контакт – гальванической пары.

Пара: алюминий — нелегированная сталь

В строительных конструкциях алюминиевые детали, которые открыты для воздействия климатических и погодных воздействий, могут соединяться винтами из обычной стали. Опыт показывает, что алюминий в контакте со стальными винтами подвергается только очень поверхностной коррозии.

Возникающая ржавчина, которая не оказывает никакого влияния на алюминий, полностью пропитывает слой оксида алюминия и образует на поверхности пятна.

Фактически, для алюминиевой конструкции в контакте с незащищенной сталью важнее будет ее влияние на внешний вид и декоративные качества, а не способность сопротивляться коррозии.

Это явление имеет следующее объяснение:

- на поверхностях контакта образуются пленки с продуктами коррозии – ржавчины на стали и оксида алюминия на алюминии, которые и замедляют электрохимические реакции.

Пара: алюминий — оцинкованная сталь

Судя по гальваническому ряду, цинк является более электроотрицательным, чем алюминий. Крепеж из оцинкованной стали может, поэтому, применяться для соединения и сборки конструкций из алюминиевых сплавов. Надо помнить, что когда цинковое покрытие станет слишком изношенным, чтобы защищать сталь и алюминий, наступает предыдущий сценарий контакта между алюминием и голой сталью [3] .

Пара: алюминий — нержавеющая сталь

Хотя и существует большая разность потенциалов между нержавеющей сталью и алюминиевыми сплавами – около 650 мВ, очень редко можно увидеть гальваническую коррозию на алюминии в контакте с нержавеющей сталью. Поэтому алюминиевые конструкции очень часто собираются с применением болтов и винтов из нержавеющей стали [3].

Пара: алюминий — медь

Контакт между алюминиевыми сплавами и медью, а также медными сплавами (бронза, латунь) приводит к совершенно незначительной гальванической коррозии алюминия под воздействием атмосферных условий. Тем не менее, рекомендуется обеспечивать электрическую изоляцию между этими двумя металлами, чтобы локализовать коррозию алюминия.

Необходимо отметить, что продуктом коррозии меди является, так называемая, патина. Эта патина – голубовато-зеленый налет на меди, который состоит в основном из карбоната меди. Эта патина химически воздействует на алюминий и может восстанавливаться с образованием малых частиц меди. Эти медные частицы, в свою очередь, могут вызывать локальную питтинговую коррозию алюминия [3].

Межкристаллитная коррозия — это? Процессы коррозии аустенитных нержавеющих сталей

Сегодня известно, что коррозия может образовываться на любом изделии из металла. Некоторые из них могут сопротивляться губительному воздействию коррозии более длительный срок, чем другие.

Существуют различные виды коррозийных процессов. Одним из них является межкристаллическая коррозия — это электрохимический процесс разрушения металла по границе кристаллических зерен под воздействием окружающей среды.

Разрушение металла под воздействием межкристаллической коррозии признано одним из самых опасных, так как процессы разрушения начинаются внутри материала, где они не видны человеческому глазу.

Пока такое разрушение проявится на внешней поверхности, вся внутренняя часть может потерять свои эксплуатационные характеристики (прочность, устойчивость, деформативность) и привести к преждевременному, а главное, неожиданному разрушению всей конструкции целиком, что повлечет за собой аварийно-опасную ситуацию, способную причинить вред работающим вблизи людям.

Межкристаллическая решетка зачастую повреждает различные алюминиевые сплавы; стали содержащие больше 13% хрома; меди, никеля, легированные молибденом; аустенитные и нержавеющие стали и т.д.

Охрупчивание и межкристаллитная коррозия (МКК)

Межкристаллическая коррозия является электрохимической реакцией, которая протекает в среде с высоким окислительным показателем. По границе зерен образуется анод и катод, анод активно растворяется, что приводит к появлению неоднородных зон между зернами, их связь нарушается и материал утрачивает свои изначальные свойства.

Основные причины межкристаллитной коррозии:

- Высокая внешняя температура.

- Постоянно действующие на материал агрессивные среды, вызывающие межкристаллитную коррозию.

- Состав сплава. При большом количестве легирующих добавок в составе сплава, некоторые его части могут переходить из пассивного состояния в активное и под действием внутренних процессов, ускоряется образование коррозии.

Потенциал металла определяет скорость протекания разрушения, вследствие коррозийных процессов. Важно понимать, что такое разрушение может протекать в различных местах одного и того же материала с разной скоростью. Самое быстрое развитие происходит при потенциале в 1.15-1.25В при входе в транс пассивную зону или при потенциале активно-пассивного перехода 0,35В.

Процесс охрупчивания (уменьшения зоны влияния) происходит в аустенитных материалах. Это явление — дефект, который может возникнуть при сварке элементов из этих материалов.

Появляется он в силу перегрева места сварки и способствует росту зерен в материале, которые расположены рядом с зоной сплавления.

Также процесс усугубляется тем, что в сварных соединениях аустенитных и ферритных металлов происходит выделение водорода возле границ зерен внутренней структуры.Результат межкристаллитной коррозии

Сегодня используются некоторые способы, которые предупреждают процессы, описанные выше. Например, сплав перед сваркой, подвергается отпуску в течение 60-120 минут при температуре 150 градусов.

Также необходимо обезопасить поверхность изделия от попадания на нее брызг металла и шлака при сплавлении.

Они могут стать причиной повышенной концентрации давлений в месте, куда упали, что приводит к уменьшению несущей способности конструкции, или в местах, где остался металл, может образоваться ржавчина.

Для того, чтобы предупредить данные процессы, перед сваркой поверхность элемента обрабатывается кремнийорганическим лаком или грунтовкой.

Межкристаллитная коррозия аустенитных нержавеющих сталей

В первую очередь, стоит разобраться, что такое аустенитные стали. Аустенит – это раствор, в котором содержится до 2% углерода. К аустенитным относятся сплавы, в которых хром и никель содержаться в величинах 15% и 7%, а общее число легирующих компонентов не более 55% или сплав, в котором не менее 55% никеля.

Главной особенностью аустенитных металлов является их структурный рисунок, благодаря которому, они более устойчивы к воздействию коррозийных процессов в агрессивных средах. Поэтому такие сплавы нашли свое широкое применение в промышленном машиностроении, на нефтяных и химических производствах.

Нержавеющие стали достаточно чувствительны к увеличению содержания в сплаве серы и углерода и других соединений, которые являются легкоплавкими.

Какие факторы определяют высокую стойкость «нержавейки» против коррозии?

Нержавеющие стали показывают значительную антикоррозийную стойкость в связи со своими свойствами пассивации.

Свойство металла становится пассивным, зависит от содержания хрома в сплаве. Чем выше содержание хрома в сплаве, тем выше его антикоррозийная стойкость.

Еще одним важным элементом, который влияет на сопротивляемость коррозийным процессам, является углерод. Здесь ситуация обратно пропорциональна — чем больше углерода, тем меньше антикоррозийные свойства.

Главное, от чего зависит коррозионная стойкость нержавеющей стали – это структурный состав сплава. Чем более неоднородная структура материала, чем меньше содержание хрома, тем меньше сопротивляемость ржавлению.На данный момент, доказано, что нержавейки стойки к образованию ржавчины в окислительных средах. В неокислительных водных средах, хром является неустойчивым и это приводит к его разрушению и значит к разрушению всего материала под действием межкристаллической коррозии металла.

Коррозия нержавеющей стали – как защититься от нее?

- Снижение концентрации углерода в сплавах, так как углерод является элементом, способствующим развитию интеркристаллитной коррозии. К такому методу защиты прибегают крайне редко, так как стали сами по себе дорогостоящие, а углерод помогает снизить эту цену без потери эксплуатационных характеристик.

- Для сталей, которые будут работать в обычных условиях и не будут подвержены высоким температурам, целесообразно использовать закалку.

- Введение специальных добавок, таких как титан и тантал. Такие вещества стабилизируют количество углерода, не дают ему вступать в реакции, тем самым защищая от образования ржавчины.

Внимание! Наша компания производит антикоррозийную защиту металлоконструкций любой сложности: трубопроводы, резервуары, силосы.

Способ оценки стойкости против межкристаллитной коррозии сталей и сплавов. Испытания на межкристаллитную коррозию

Так как межкристаллитное разрушение признано наиболее опасным, то нержавеющие стали подвергаются обязательным испытаниям на способность сопротивляться коррозии. ГОСТ 603289 определяет нормы проведения данного исследования.

Данный стандарт распространяется на любые классы сталей: аустенитные, ферритные, аустенитно-ферритные и на железоникелевые сплавы.

Существует несколько методов испытаний на стойкость к межкристаллитной коррозии: ускоренные испытания, с использованием меди в растворе или с фтором в растворе.

Для каждого метода созданы свои образцы и конкретные данные для испытания. Самым распространенным является метод, при котором из листа металла вырезают образец, его подвергают механической обработке.

При этом с одной из поверхностей удаляется верхний слой металла, участок обезжиривается и помещается в сернистый раствор меди и воды. Далее производится кипячение 1-2 суток.

Время кипячения определяется исходя из вида и марки стали.

После этого металлический образец промывается водой и высушивается. Для испытания на стойкость к межкристаллитной коррозии на листе делается загиб на 90 градусов, на изделии появляются трещины. По этим трещинам и определяется наличие межкристаллитного разрушения.

Методы определения МКК определяются исходя из вида металла. Бывают такие методы:

АМУ – ускоренное испытание в растворе сернистой меди;

ВУ – исследование в растворе серной кислоты и сернокислого железа;

Б – проведение анодного травления в растворе серной кислоты и др.

Заключение

Как было отмечено даже «нержавеющие стали» подвержены образованию ржавчины в большей или меньшей степени.

При изготовлении изделия, конструкции или отдельных элементов, необходимо учитывать в каких условиях он будет работать, требуемый срок эксплуатации и его свойства, чтобы на этапе изготовления, правильно подобрать сплав, который сможет эксплуатироваться долго и без ранних проявлений межкристаллической коррозии.

Электрохимическая коррозия нержавеющей стали — Справочник металлиста

Говоря о коррозии, можно обозначить данный процесс как нарушение структуры материала под воздействием физико-химических проявлений окружающей среды или химически агрессивных сред, с которыми любой конструкционный материал контактирует в процессе эксплуатации.

Наиболее распространенной разновидностью коррозии является коррозия металлов, среди которых особо подвержено данному разрушающему процессу железо — базовый химический элемент в составе стали.

Для улучшения конструкционной прочности, физических и химических характеристик, сопротивляемости коррозии, сталь подвергают легированию, что подразумевает введение в состав ферритового сплава дополнительных химических элементов, таких как хром, никель, вольфрам, марганец, молибден, титан и прочих.

Межкристаллитная коррозия

Межкристаллитная коррозия нержавеющей стали происходит в основном возле сварных швов. Она может возникнуть также в результате горячей штамповки или термической обработки металла.

Это явление обусловлено локальным снижением содержания хрома при анодном растворении карбида хрома, который выделяется по границам зерен возле сварных швов при температурах 400—800 °С.

В кислой среде сцепление зерен при этом нарушается и металл становится хрупким.

Развитие межкристаллитной коррозии, которая характерна для аустенитных сталей, можно предотвратить двумя способами: снижением содержания углерода в стали до 0,03% (чтобы ограничить образование карбида хрома) и применением стали, стабилизированной ниобием или титаном, которые с углеродом образуют устойчивые карбиды.

Питтинг

Растворенный кислород обычно способствует пассивации нержавеющей стали за исключением случаев, когда происходит питтинговая коррозия (при наличии в среде хлоридов и бромидов.

Этот очень распространенный и очень опасный вид коррозии приводит к образованию сквозных изъязвлений, которые могут быть почти невидимы на поверхности. Вероятность питтинговой коррозии нержавеющей стали под действием растворов, содержащих хлориды, возрастает с увеличением количества воздуха в растворе.

Молибденсодержащие нержавеющие стали с высоким содержанием хрома и низким содержанием углерода (например, Z2CND13) относительно стойки к этому виду коррозии.Общие закономерности возникновения питтинговой коррозии трудно установить, так как они зависят от многих факторов: pH среды, концентрации кислорода, температуры, солесодержа-ния, количества взвешенных веществ и т. д. В некоторых случаях для предотвращения питтинговой коррозии могут быть применены высокосортные сплавы, такие как уранус (Uranus).

Язвенная коррозия

Существует очень мало металлов, не подвергающихся этой разновидности коррозии. Она развивается в застойных зонах, где затруднена или полностью отсутствует диффузия кислорода. Особенно часто язвенная коррозия обнаруживается под слоем отложений, оксидов, биологических обрастаний, под неметаллическими, негерметичными соединениями и т. д.

Язвенная коррозия нержавеющих сталей представляет собой сложный процесс. Он инициируется дифференциальной аэрацией, ведущей к образованию маленьких ячеек, в которых удерживаются продукты коррозии.

Если коррозионной средой является, например, вода, содержащая кислород, которая практически нейтральна, но содержит хлориды, гидролиз первичных продуктов коррозии в ячейках приведет к образованию соляной кислоты, которая, достигнув некоторой критической концентрации, вызовет развитие язвенной коррозии. Поэтому язвенная коррозия характеризуется инкубационным периодом, который может продолжаться несколько месяцев.

Но если процесс коррозии начался, он развивается очень быстро. В таких случаях коррозия усиливается образованием локальных электрохимических элементов между пассивным и активным металлом, которые быстро разрушают пассивирующую пленку.

Если продукты коррозии смываются водой во время инкубационного периода, процесс язвенной коррозии прекращается полностью.

Наличие никеля и молибдена в стали увеличивает продолжительность инкубационного периода и, таким образом, повышается бероятность того, что процесс будет приостановлен на этот период.

Однако, если инкубационный период закончился и начался процесс язвенной коррозии, его скорость для стали с высоким содержанием никеля и молибдена будет столь же велика, как и для стали с меньшим содержанием этих компонентов.

Чтобы предотвратить возникновение язвенной коррозии, необходимо исключить условия, которые способствуют развитию дифференциальной аэрации. Для этой цели должны быть исключены все изменения концентрации кислорода в среде. Однако было бы неправильно предполагать, что путем насыщения среды кислородом и перемешиванием можно добиться состояния насыщения кислородом в трудно доступных зонах.