Изготовление отливок по выплавляемым моделям

Литье по выплавляемым моделям

Применяется для стального литья, а также для получения отливок из цветных металлов и их сплавов при небольших размерах деталей (например, детали швейных машин, режущий инструмент сложной формы из очень твердых материалов, детали ружей, мелкие детали счетных машин). Этот метод обеспечивает очень высокую степень точности до ±0,005 мм на 25 мм длины отливки, после которого почти не требуется механической дообработки.

Сущность метода состоит в том, что модель изготавливается из легко–плавких материалов: стеарина, парафина, воска, канифоли или чаще из смеси этих материалов.

После получения формы при просушке и прокалке этих форм, модель в форме расплавляется и состав ее выливается из формы, таким образом форма получается неразъемная, цельная, что и обеспечивает высокую точность отливок.

Формовочная смесь состоит из мелкого пылевидного песка, небольшого количества каолина и водного раствора жидкого стекла (Na2O·SiO2), т.е. представляет сметанообразную массу. Парафино-стеариновая модель, изготовленная в специальных прессформах для получения формы, погружается в эту смесь.

В результате на поверхности модели образуется тонкая корка формы (толщиной 0,5÷2 мм), которая присыпается мелким песком.

Такая готовая форма с моделью внутри в течение 5–6 часов сушится на воздухе, а затем помещается в специальный сушильный шкаф литниковой системой вниз, где при t до 200°С модель расплавляется и вытекает из формы. Для упрочнения формы, она затем помещается в печь, где прокаливается при t3800–900°C. При этом остатки состава модели выгорают.

Чтобы форма не разрушалась во время заливки металла ее ставят в специальные ящики из листвой стали и засыпают песком. Литниковая система обычно делается после получения самой формы. Причем в силу малых размеров деталей несколько форм блокируют и соединяют в общую литниковую систему.После заливки жидкого металла в такую форму и затвердения его, форма разрушается.

Для лучшего отделения формовочной смеси от отливки, отливку погружают в щелочные растворы, где формовочная смесь растворяется и окончательно отделяется от отливки.

Пресс формы изготавливают из пластичных сплавов, цветных металлов, обжимая и спрессовывая их на специальную модель из стали, называемой эталоном при Р = 1,5÷2 атм (0,15…0,2 МПа).

Технологический процесс изготовления отливок литьем по выплавляемым моделям состоит из следующих основных операций.

Изготовление моделей

Модельный состав, состоящий из двух или более легкоплавких компонентов: парафина, стеарина, жирных кислот, церезина и др., в пастообразном состоянии запрессовывают в прессформы (рисунок 2.5, а).

В качестве материала прессформ в зависимости от вида производства используют гипс, пластмассы, легкоплавкие металлы, сплавы, сталь или чугун. После затвердевания модельного состава прессформа раскрывается и модель (рисунок 2.

5, б) выталкивается в ванну с холодной водой.

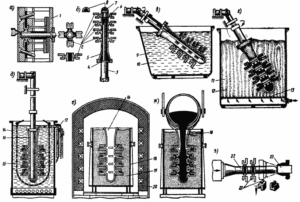

Рисунок 2.5 – Последовательность операций процесса литья по выплавляемым моделям:

1 – прессформа; 2 – модельный состав; 3 – модель; 4 – модельный блок;

5 – емкость с керамической суспензией; 6 – специальная установка для обсыпки; 7 – кварцевый песок; 8 – бак с водой; 9 – устройство для нагрева воды; 10 – электрическая печь; 11 – оболочки; 12 – жаростойкая опока;

13 – ковш с расплавленным металлом

Сборка модельных блоков

Для этого модели собирают в модельные блоки (рисунок 2.5, в) с общей литниковой системой. В один блок объединяют от 2 до 100 моделей. Соединяют модели в кондукторе, механически скрепляя или склеивая их. Одновременно ведется отливка литниковой системы.

Для сборки моделей в блоки в кондукторе выставляют металлические стояки из алюминия, наращивают на них слой модельного состава толщиной 25 мм и крепят к нему модели. Этот прием ведет к повышению прочности блока, сокращению расхода состава, обеспечению удобства транспортирования, хранения и просушивания блоков при нанесении обмазки.

Покрытие моделей огнеупорной оболочкой

Модельный блок погружают в керамическую суспензию, налитую в емкость (рисунок 2.5, г), с последующей обсыпкой кварцевым песком в специальной установке (рисунок 2.5, д). Используемая керамическая суспензия состоит из огнеупорных материалов (пылевидный кварц, тонкоизмельченный шамот, электрокорунд и другие материалы) и связующего (гидролизованный раствор этилсиликата).

Затем модельные блоки сушат 22,5 ч на воздухе или 20 – 40 мин в среде аммиака. На модельный блок наносят 46 слоев огнеупорного покрытия с последующей сушкой каждого слоя.

Выплавление модельного состава из форм производят в горячей воде (80 – 90°С) (рисунок 2.5, е). При выдержке в горячей воде в течение нескольких минут модельный состав расплавляется, всплывает на поверхность ванны, откуда периодически удаляется для нового использования.

Подготовка литейных форм к заливке

После извлечения из ванны оболочки промывают водой и сушат в шкафах (1,52 ч при 200°С). Затем оболочки ставят вертикально в жаростойкой опоке, вокруг засыпают сухой кварцевый песок и уплотняют его, после чего форму направляют в электрическую печь (рисунок 2.5, ж), в которой ее прокаливают (не менее 2 ч при 900 – 950°С).

В печи частички связующего спекаются с частичками огнеупорного материала, влага испаряется и остатки модельного состава выгорают.

Заливка расплавленного металла из ковша производится сразу же после прокалки в горячую литейную форму (рисунок 2.5, з).

Охлаждение отливок

После охлаждения отливки форму разрушают. Отливки отделяют от литников и для окончательной очистки направляют на химическую очистку, затем промывают проточной водой, сушат, подвергают термической обработке и контролю.

Участки литья по выплавляемым моделям имеются на многих судостроительных и машиностроительных заводах.

На них изготовляют сложные по конфигурации стальные отливки, получение которых другими способами или с применением механической обработки невозможно или привело бы к значительному усложнению технологического процесса и удорожанию продукции.

К таким отливкам относятся в основном различные мелкие детали: турбинные лопатки, крыльчатки, решетки, распылители, угольники, кронштейны, рукоятки, ключи и другие детали высокой точности.

Электрошлаковое литье (ЭШЛ) – это способ получения фасонных отливок в водоохлаждаемой металлической литейной форме – кристаллизаторе, основанной на применении ЭШЛ расходуемого электрода. Применяется для получения точных крупных стальных (спец. сплавов) отливок ответственного назначения (фасонные элементы аппаратуры, работающие под давлением).

Сущность заключается в том, что приготовление расплава (плавка) совмещено по месту и времени с заполнением литейной формы Vраспл. = Vкристал.

Обработка материалов давлением >

Теория по ТКМ >

Оборудование для литья по выплавляемым моделям

Литье по выплавляемым моделям — это способ получения фасонных отливок из металлических сплавов в неразъемной, горячей и негазотворной оболочковой форме, рабочая полость которой образована удалением литейной модели выжиганием, выплавлением или растворением При этом способе литья в пресс-формы (обычно металлические) запрессовывают легкоплавкий модельный состав (парафин, стеарин, церезин, буроугольный воск, торфяной битум, канифоль, полистирол, полиэтилен, этил-целлюлозу, жирные кислоты, озокерит и др.), который после затвердевания образует модели деталей и литниковой системы.

На рис. 1 приведен один из типовых процессов изготовления отливок (рис. 1, а) . Пресс-форму изготовляют металлической или пластмассовой, разъемной, состоящей из двух частей (рис. 1, б) . В пресс-форме выполняют каналы для литниковой системы.

Расплавленный легкоплавкий сплав заливают под небольшим давлением в пресс-форму (рис. 1, в). При этом получают легкоплавкую модель точных размеров. После затвердевания модель (рис. 1, г) вынимают из пресс-формы, собирают в блоки с общей литниковой системой (рис.

1, д) и погружают в огнеупорную суспензию, состоящую из пылевидного кварца, циркона, корунда (70 %) и связующего (обладает большой клейкостью) — коллоидного раствора диоксида кремния (30 %).

Затем блок моделей посыпают сухим песком и сушат на воздухе Повторяя эти операции несколько раз, получают форму толщиной 5 . . . 8 мм (рис. 1, е) .

Модели выплавляются из формы с помощью горячего воздуха (120. . .150 °С), пара или горячей воды. Для крупных отливок облицованную и просушенную форму с литниковой системой помещают в металлический жакет и засыпают песком или металлической дробью (рис. 1, ж), хотя можно заливать металл в формы и без опорного наполнителя.

Рис. 1. Последовательность изготовления отливок литьем по выплавляемым моделям: а — будущая отливка; б — пресс-форма; в — пресс-форма, заполненная легкоплавким сплавом; г — легкоплавкая модель; д — легкоплавкие модели с литниковой системой; е — легкоплавкие модели, покрытые слоем огнеупорного материала; ж — заформованные модели; з — модели, залитые металлом

Готовую форму прокаливают до температуры 850. . .900 °С, при этом остатки легкоплавкого состава выгорают. Форма превращается в прочную керамическую оболочку. Форму заливают расплавленным сплавом (рис. 1, з) . При необходимости сплав подают в форму под действием центробежных сил.

После затвердевания металла блоки отливок выбивают из опок, отбивают керамическую корку, а из отверстий и внутренних каналов корку выщелачивают при температуре 120. . .140 °С в растворе едкого калия. Потом отливки промывают в горячей воде и после контроля отрезают литники и зачищают их остатки.Рис. 2. Образцы сложных деталей, полученных литьем по выплавляемым моделям

Способ обеспечивает получение сложных по форме отливок массой от 2 г до 300 кг (рис.

2) со стенками толщиной от 0,3 мм из стали и жаропрочных сплавов, которые трудно обрабатывать механическим способом, с шероховатостью поверхности Ra = 6,3 . . .1,6 мкм и точностью размеров до 11-го квалитета.

Размеры отливок максимально приближены к размерам готовой детали, вследствие чего за счет сокращения механической обработки снижается стоимость готового изделия.

Методом литья по выплавляемым моделям изготавливают, наряду с заготовками и деталями машиностроения, также художественные отливки, ювелирные изделия, зубные протезы и другие изделия.

Этот метод можно использовать в условиях единичного (рис. 3), серийного и массового производства.

Литье по выплавляемым моделям является усовершенствованным способом, применявшимся в древние времена для литья художественных и ювелирных изделий по восковым моделям.

Виды оборудования для литья по выплавляемым моделям. Оборудование выбирается в зависимости от типа производства. Последовательное выполнение работ по автоматизации операций позволило создать комплекс машин для приготовления модельной пасты и изготовления моделей без применения ручного труда.Рис. 3. Схема изготовления моделей с помощью ручного шприца в единичном производстве: а — заполнение шприца всасыванием модельного состава; б — заполнение шприца накладыванием модельного состава; в — запрессовка модельного состава в пресс-форму.

В этом комплексе автоматизированы операции расплавления, фильтрации и отстоя жидкого модельного состава; выравнивания температуры и подачи состава к мазеприготовительному агрегату; охлаждения модельного состава, насыщения его воздухом и превращения в пасту; подачи модельной пасты под давлением к шприцу автомата для изготовления моделей; поддержания постоянной температуры модельной пасты, подаваемой к шприцу; запрессовки модельного состава в пресс-форму; охлаждения моделей в пресс- форме; очистки и смазывания пресс-форм; удаления питателя; транспортирования пресс-форм и удаления моделей; поддержания постоянной температуры модельного состава во всех емкостях, трубопроводах и механизмах; контроля расхода охлаждающей мешалку воды, давления пара и сжатого воздуха.

Рассмотрим некоторое оборудование по этапам технологического процесса.

1. Машины для приготовления модельного состава

В начале технологической цепочки приготавливается модельный состав Для этого применяется автомат 61701, состоящий из устройств подачи твердых и жидких компонентов смеси, дозаторов, емкостей и смесителей. Легкоплавкие модельные составы приготовляют расплавлением составляющих на водяных или масляных банях с электрическим обогревом.

В модельный состав замешивается воздух в количестве 8 . . .12 % от объема Для этого используют шестеренные, поршневые и лопастные смесители.

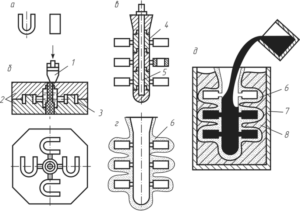

Рис. 4. Схема шестеренного смесителя для приготовления пастообразного модельного состава с воздухом: 1 — валы; 2 — колеса; 3 — перегородки; 4 — выпускное отверстие; 5 — привод смесителя

Шестеренные смесители непрерывного действия (рис. 4) имеют два вала 1, на которых смонтированы зубчатые колеса 2 . Каждая пара колес отделена от соседней перегородкой 3 . В каждой паре одно из колес свободно насажено на вал, а второе закреплено на валу на шпонке, в соседней паре — наоборот.

Валы вращаются от общего привода 5 в одном направлении. Поэтому на одном валу четные, а на другом нечетные зубчатые колеса вращаются вместе с валом, приводя свободно насаженные парные колеса в движение. Смежные пары колес вращаются в разные стороны.

Ширина каждой пары уменьшается в направлении движения модельного состава для создания напора и перемещения пасты.

Жидкий модельный состав подается в горловину смесителя вместе с воздухом и после перемешивания первой парой колес выдавливается через отверстие 4 в перегородке 3 в соседнюю секцию, где перемешивается в обратном направлении и перемещается вверх, к отверстию 4 в следующей перегородке. В процессе перемешивания модельный состав интенсивно охлаждается, переходя в пастообразное состояние

2. Машины для заполнения пресс-форм модельным составом

На следующем этапе основным оборудованием являются машины для заполнения пресс-форм модельным составом. Основным способом является запрессовка пасты в рабочую полость пресс-форм, что обеспечивает точность модели и низкую шероховатость ее поверхностей.

Пасту готовят на установках, аналогичных показанной на рис. 4 . При большой серийности модели с питателями для отливок изготавливаются на десятипозиционном карусельном автомате 61201 (рис.

5) с производительностью 400 запрессовок в час или на однопозиционном автомате 61101 производительностью 63 запрессовки в час.

Рис. 5. Карусельный десятипозиционный автомат модели 61201А для изготовления модельных звеньев в механизированных пресс-формахПосле затвердевания модельного состава пресс-форма автоматически раскрывается, модель выталкивается в ванну с холодной водой, откуда по водяному конвейеру направляется на участок сборки моделей. Модели хранят либо в холодной проточной воде, либо в термостатах Одновременно с изготовлением модели отливки изготавливают модели элементов литниковой системы: стояка и воронки.

В единичном, мелкосерийном и серийном производстве модели изготовляют в неавтоматизированных пресс-формах на установке 6А54 — пресс-формы заполняются шприц-машиной (рис. 6) или ручным шприцем, после чего ставятся на десятипозиционный карусельный стол.

Шприц-машины для изготовления восковых моделей бывают С-образной конструкции и с четырьмя направляющими.

Рис. 6. Шприц-машина с четырьмя направляющими

Они производятся с усилиями смыкания пресса от 150 до 1000 кН с рабочим пространством под пресс-форму стороной от 360 до 1020 мм.

Управление процессом запрессовки модельной массы осуществляется системой управления на базе программируемого логического контроллера (ПЛК) и может быть выполнено в трех вариантах в зависимости от степени сложности системы управления и особенностей производства и поставленных задач:

- Стандартная система управления, где ПЛК управляет только режимом впрыска модельной массы и ее температурой посредством последовательного срабатывания различных систем шприц- машины. С этой системой управления впрыск модельной массы происходит только с одной скоростью Переналадка на каждую новую пресс-форму выполняется вручную.

- Упрощенная электронная система управления. В этом варианте система управления оснащается черно-белым сенсорным экраном интерфейса оператора для управления машиной и обеспечивает одноступенчатое управление давлением, скоростью и ускорением потока при запрессовке Переналадка при смене детали происходит автоматически вызовом соответствующей программы.

- Полностью электронная система управления. Наиболее полная версия системы управления шприц-машиной предназначена для изготовления сложных моделей с разной толщиной сечений и/или керамическими стержнями (например, моделей турбинных лопаток). В этом варианте система управления комплектуется цветным сенсорным экраном интерфейса оператора и обеспечивает многоступенчатое управление давлением, скоростью и ускорением потока массы для предотвращения поломки хрупких керамических стержней во время запрессовки массы. Система обеспечивает графическое отображение на экране давления и скорости потока модельной массы, хранение до 4000 программ, выполнение самодиагностики системы и вывод сообщений о неисправностях для облегчения обслуживания.

3. Оборудование для подготовки оболочек и осуществления литья

Следующий этап технологического процесса реализуется с помощью оборудования для сборки моделей в гирлянды. Скрепление может выполняться в кондукторе, механическим способом, спаиванием. Во многих случаях сборка выполняется вручную.

Для приготовления огнеупорного покрытия литейной формы применяют установку 63431 или агрегат 662А, который непрерывно готовит суспензию из пылевидного кварца, этилсиликата, воды и ацетона. Выпускается также агрегат 63501 для хранения и транспортировки огнеупорного покрытия.

Нанесение огнеупорного покрытия (рис.

7) на модельные блоки осуществляется в автоматах 64105 и 64106 погружением блоков в емкость с клейким составом, а затем — в псевдокипящий слой песка (через слой песка снизу пропускается сжатый воздух; песчинки разделены воздухом, и блоки погружаются в песок без значительного сопротивления; размер зерен 0,25 мм, а для первого слоя — до 0,16 мм) или в автоматах 64104 и 64107 — пескосыпами.

Рис. 7. Модельные блоки с нанесенным на них огнеупорным покрытием

Сушка слоев (их бывает от 2 до 7; создают стенку толщиной более чем 8 мм) огнеупорного покрытия производится в установке непрерывного действия 6А84 на подвесном конвейере или в установке периодического действия 683 воздействием теплого воздуха, потом в среде, насыщенной аммиаком. На третьей стадии выветривается форма. Затем надо удалить модель из оболочки.

Выплавление модельного состава произвотся горячей водой в ванне, а в крупносейном и массовом производстве — на установке 64511 или паром в бойлерклаве модели 64501 или аналогичном (рис. 8). Применение бойлерклава требует выполнения ручных операций.Поэтому его следует использовать лишь там, где из-за больших потерь форм или модельного состава другие способы неприемлемы.

Рис. 8. Бойлерклав для выплавления модельного состава

В бойлерклаве за счет быстрого набора (в течение 3 . . . 4 с) в рабочей камере температуры и давления пара до 0,6 МПа расплавление воска в первую очередь происходит по границе раздела «воск — керамика», прежде чем начнется объемное расширение модельной массы в форме.

Благодаря этому сводится к минимуму растрескивание керамических форм.

Вторым фактором, снижающим вероятность растрескивания керамических оболочковых форм в результате объемного расширения модельной массы, является то, что высокое рабочее давление пара в камере сжимает керамическую форму снаружи, противодействуя ее растяжению из-за объемного расширения модельной массы.

Керамические формы прокаливают для удаления из них влаги и остатков модельного состава, наличие которых привело бы к браку Для этой цели применяются печи: электрическая 66103 или газовая 66102.

Заформовка керамических форм в ящики с дробью или песком производится на формовочном столе 66231. В крупносерийном и массовом производстве для формовки, прокаливания, заливки блоков и охлаждения отливок применяются линии 66001 и 66002 (рис. 9).

Рис. 9. Агрегат для прокаливания, формовки, заливки металлом, выбивки и охлаждения отливок: 1 — печь с газовым подогревом; 2 — форсунки для подачи сжатого воздуха в «кипящий» слой песка; 3 — заливочная карусель; 4, 5 — вытяжная вентиляция; 6 — ограждение; 7 — подвесной конвейер.

Заливка форм расплавленным металлом выполняется как обычно. Выбивка отливок из ящиков с дробью производится на установке 66232 или подобной. Отделение керамики от отливок производится пневматическим вибратором на установке 67101 или др. Применяется также дробометная очистка.

Рис. 10. Автоклав производства компании LBBC Technologies (Великобритания) для удаления керамических стержнейОстатки керамического покрытия из труднодоступных мест отливки удаляют выщелачиванием (промыванием отливок в теплом растворе щелочи) в установках 6Б95 и 67 501. Для этого применяются и автоклавы, аналогичные показанному на рис. 10. Обрубка, очистка, контроль и исправление дефектов производятся обычными методами

Литье по выплавляемым моделям: взгляд изнутри

Юрий Савельев, Владислав Турищев

Введение

Постановка задачи

Компьютерное моделирование в САМ ЛП LVMFlow

Выводы

Ассортимент продукции, выпускаемой Воронежским механическим заводом, чрезвычайно широк: ракетная техника, жидкостные ракетные двигатели, поршневые двигатели для авиации, нефтегазовое оборудование, автозаправочные станции, оборудование для переработки сельскохозяйственной продукции, сложная медицинская техника, узлы и блоки для автомобильной и тракторной промышленности, бытовые электрические и газовые плиты… Этот список можно продолжать и продолжать.

Работу предприятия характеризуют «космические» требования, предъявляемые к производимой продукции, сложность и разнообразие используемого оборудования, наличие высококвалифицированного персонала. Однако для выпуска изделий высочайшего качества одних этих факторов было бы недостаточно. Современное производство мертво без передовых технологий.

И здесь наш завод не отстает от требований времени. Наряду с традиционными, на предприятии успешно внедряются новые уникальные технологии, являющиеся ноу-хау в металлургии.

Используя метод вакуумного литья на основе нержавеющих особо прочных сталей, наши специалисты создали серию новых высокопрочных материалов, которые могут применяться в сероводородной среде при температуре от –253 до + 800 °C .

Литье в оболочковые керамические формы позволяет получить высокоточные литые детали сложного профиля, практически исключающие необходимость дополнительной обработки (чистота поверхности составляет 20-40 мкм), сократить металлоемкость изделий, не снижая при этом надежности.

Введение

В мировой практике для изготовления корпусов задвижек и угловых штуцеров высокого давления, применяемых в фонтанной арматуре нефтегазового оборудования, используют заготовки, полученные из стальных поковок и штамповок, или литые заготовки, выполненные обычным способом литья, так называемым литьем «в землю». Разработчики и изготовители корпусных заготовок традиционно отдают предпочтение кованым заготовкам. Литые заготовки используются реже, поскольку литые материалы обладают более низким комплексом механических характеристик и имеют значительно больше дефектов в виде различных примесей и включений. По плотности структуры литье также уступает кованому материалу, что особенно характерно для изделий с массивными стенками. Поэтому использование литых корпусных деталей в запорно-регулирующих устройствах (ЗРУ), как правило, ограничено невысокими давлениями (до 21 МПа).

На Воронежском механическом заводе (ВМЗ) решили изменить такое положение дел.

Чтобы получить литые крупногабаритные заготовки для запорно-регулирующих устройств высокого давления, на ВМЗ впервые в мировой практике применили метод литья по выплавляемым моделям (ЛВМ).

Последовательное и направленное затвердевание отливок в нагретой оболочковой форме ЛВМ создает условия, благоприятные для фильтрации жидкого расплава из прибыли в двухфазную область отливки и получения плотного металла.

Обычно методом ЛВМ изготавливают тонкостенные отливки сложной конфигурации повышенной плотности, масса которых не превышает нескольких килограммов, а толщина стенок составляет от 5 до 10 мм . Освоение производства массивных отливок ЗРУ потребовало новых технологических решений, позволяющих расширить возможности традиционного процесса ЛВМ.При заливке оболочковых форм, заформованных в опорный наполнитель и нагретых до высокой температуры, резко замедляется отвод тепла от затвердевающих стальных отливок. Возрастание толщины и массы отливок при изготовлении литых корпусов ведет к увеличению продолжительности затвердевания отливки и, как следствие, к появлению дефектов усадочного характера.

Для изготовления ЗРУ высокого давления (до 105 МПа) требовались высококачественные корпусные заготовки размером до 700 мм и более, массой до 500 кг и с толщиной стенок и фланцев до 60 и 110 мм соответственно.

Постановка задачи

Одной из основных проблем, с которыми столкнулись специалисты Воронежского механического завода, было обеспечение питания отливки металлом, поскольку сложность изготовления керамической оболочки и длительность технологического процесса затрудняли поиск оптимальных условий кристаллизации.

Чтобы решить эту проблему, для анализа процессов кристаллизации отливки типа «Корпус» была использована система автоматизированного моделирования литейных процессов LVMFlow, имеющая ряд преимуществ по сравнению с аналогичными системами, представленными на мировом рынке.

Работа LVMFlow основана на методе конечных разностей (МКР), позволяющем анализировать заполнение формы расплавом с учетом предварительного прогрева формы.

При этом необходимость прорисовки керамической оболочки во внешней конструкторской программе отпадает, поскольку система позволяет создать оболочковую форму в течение нескольких секунд.

Конструкция детали может быть представлена в виде двух взаимопроникающих под углом 90° цилиндрических тел с протяженными тонкими стенками и массивными фланцами. Ее особенностью является выраженная разнотолщинность (соотношение толщин стенок и фланцев составляет 30:100 мм), а также наличие термических центров в местах переходов от тонких элементов к толстым.

Исходя из известных закономерностей формирования отливок, можно утверждать, что литье такой конструкции приведет к появлению дефектов усадочной природы.

Чтобы избежать этого и обеспечить герметичность, необходимо добиться последовательного развития кристаллизации отливки с соблюдением принципа направленного затвердевания.

Безусловно, достижение искомого результата во многом зависит от расположения отливки при заливке, поэтому были рассмотрены два основных варианта такого расположения: вертикальное (рис. 1 а) и горизонтальное (рис. 1 б).В первом случае керамическую оболочку размещали таким образом, чтобы проходной канал отливки формировался в горизонтальном положении, а корпус шиберного канала — в вертикальном.

На каждый массивный элемент в отливке (три фланца) устанавливали индивидуальные прибыли. Наиболее протяженные стенки во время заливки ориентировали в керамической оболочке вертикально.

При таком расположении питание стенок в процессе затвердевания происходит последовательно через массивные фланцы по направлению к прибылям.

На центральном и двух боковых фланцах устанавливали местные прибыли (одну кольцевую и две прямоугольные), сообщающиеся между собой через литниковые ходы, что позволяло на завершающем этапе заливки подводить горячий металл в боковые прибыли. Расплав поступал в полость оболочки через металлоприемник и четыре распределительных канала.

Конструкция ЛПС приведена на рис. 2.

В зоне массивного «глухого кармана», расположенного в нижней части отливки, для усиления направленности затвердевания металла был применен холодильник. Керамическую оболочку формовали в опоку шамотным наполнителем, а заливку расплава осуществляли в нагретые до 750 °С формы. Температура расплава составляла порядка 1590 °С.

Качество полученных отливок контролировалось с помощью рентгенографического просвечивания, а герметичность корпусов — посредством гидростатических испытаний.

Анализ полученных данных показал, что характерный дефект корпусных отливок при таких условиях формирования отливки — рыхлота и пористость. В наибольшей степени это проявляется в стенках горизонтально расположенного проходного канала.

При этом наиболее сильно пораженными оказались места переходов от тонкостенных элементов канала к фланцам и массивная часть глухого канала.Несколько менее рыхлота присуща вертикально расположенным стенкам нижнего яруса корпуса и вертикально ориентированным боковым фланцам.

Поскольку полученное распределение дефектов не отвечало требованиям герметичности отливок, был применен второй способ — горизонтальное расположение.

Формирование отливки в керамической оболочке является очень сложным процессом, поэтому учесть все факторы, влияющие на процесс кристаллизации, практически невозможно.

Экспериментально отрабатывать все варианты ЛПС не представляется возможным из-за сложности и длительности процесса получения отливки.

Разработка варианта литниково-питающей системы до получения опытной отливки занимает несколько недель, поэтому для анализа процесса затвердевания отливки «Корпус» была использована система автоматизированного моделирования литейных процессов LVMFlow.

Горизонтальное расположение отливки предусматривало наличие пяти прибылей, одна из которых была установлена в центре отливки, три — на фланцах и еще одна — на конусной части отливки (в районе седловины). Как и при вертикальном расположении отливки, все прибыли были соединены между собой в единое целое, что на завершающем этапе заливки позволяло обеспечить подвод горячего металла в прибыли.

По исходным чертежам отливки специалисты «Consistent Software Воронеж» совместно с сотрудниками отдела главного металлурга Воронежского механического завода построили трехмерную модель отливки «Корпус» с ЛПС (рис. 3).При построении исходной геометрической модели отливки (ГМ) были использованы внешние конструкторские программы Autodesk Inventor Series и Unigraphics.

Компьютерное моделирование в САМ ЛП LVMFlow

Для моделирования была использована отливка корпуса задвижки с диаметром проходного горизонтального канала 3 1/16 дюйма, изготовленная из низколегированной стали 35ХМЛ, применяемой на ВМЗ для производства запорной арматуры. Температура заливки составляла 1590±10 °С, температура заформованной керамической оболочки перед заливкой изменялась в пределах 500-850 °С. Масса залитого блока составляла порядка 520 кг, время заливки — от 60 до 120 с.

Процесс создания керамической оболочки в программе LVMFlow упрощен до минимума: технологу требуется лишь указать (с учетом количества слоев) толщину будущей керамической оболочки (рис. 4).

Процесс заполнения формы расплавом и последующая кристаллизация отливки «Корпус» рассчитывались в течение 53 ч (процессор Pentium 4 2,8 ГГц, оперативная память — 1 Гбайт).

Процесс компьютерного моделирования (без учета времени на предварительный прогрев формы), в зависимости от требуемой точности результатов, занимает от 30 до 60 мин.

В итоге было рассчитано распределение температурно-фазовых полей процесса заполнения формы расплавом, а также полей скоростей, давления; выявлено расположение дефектов усадочной природы (усадочная пористость, микропористость).

Процесс заполнения формы расплавом представлен на рис. 5. В зависимости от начальной температуры формы, при заливке происходит резкое падение температуры расплава. Большая высота формы и особенности литья по выплавляемым моделям налагают ограничения на конфигурацию ЛПС.

Распределение температуры в отливке и форме для некоторых этапов, начиная с момента начала заливки, приведено на рис. 6.

Итоговое распределение дефектов представлено на рис. 7. Массивные прибыли позволили почти полностью удалить из тела отливки дефекты усадочного характера. Однако анализ полученных данных показал наличие дефектов типа «усадочная пористость» в зоне «глухого кармана» и нижней части центрального фланца, что свидетельствует о недостаточности питания этих тепловых узлов жидким металлом.Прогноз микропористости (рис. 8) показал наличие «опасных» участков в горизонтально расположенных стенках отливки. Расчет микропористости ведется на основе критерия Нийяма и требует адаптации результатов в соответствии с особенностями технологии производства. В целом картина распределения мест пониженной плотности металла соответствовала натурным испытаниям.

Выводы

Компьютерное моделирование процесса кристаллизации отливки «Корпус» с применением САМ ЛП позволило:

• выявить места появления и процесс формирования дефектов;

• отследить в реальном времени изменение температурно-фазовых полей процесса кристаллизации;

• получить распределение векторов скоростей, давлений;

• сформировать рекомендации по оптимизации ЛПС;

• получить данные по распределению потока жидкого металла и движению шлаковых частиц в отливке.

Таким образом, была обеспечена возможность в кратчайшие сроки провести оптимизацию литниково-питающей системы без доработки модельной оснастки, создания керамической оболочки, заливки и механической обработки детали, а продолжительность процесса отработки технологии получения годных отливок была сокращена с 30 до 3-5 дней, то есть в 6-10 раз.

Использование программы LVMFlow позволяет технологу-литейщику визуализировать процессы, происходящие при формировании отливки, оперативно внести изменения в технологию, оптимизировать литниково-питающую систему и обеспечить получение отливки с требуемой плотностью металла, работающей в условиях агрессивных сред и высоких давлений.

| Юрий СавельевЗаместитель главного металлурга ФГУП «Воронежский механический завод».Владислав Турищев«Consistent Software Воронеж». |

«САПР и графика» 11'2004

Литье по выплавляемым моделям: технология, производственный процесс достоинства и недостатки

Технология литья по выплавляемой модели разработана с целью отливки целой массой крупных и мелких деталей, арматуры, режущего или хирургического инструмента, элементов электронных и оптических приборов.

Метод часто применяется при изготовлении комплектующих элементов для промышленного и производственного оборудования, в художественном литье, в авиации, тяжелом машиностроении, космонавтике, нефтяной и газовой промышленности.

К положительным качествам технологического процесса относится высокая точность отлива детали до 4 класса точности с чистой поверхностью, не требующей дополнительной обработки.

Важной особенностью метода также является возможность получить изделие сложной конфигурации, при обычном способе изготовления которого потребуется сборка из отдельных элементов.

Изготовление отливки из твердых сплавов металла позволяет получить продукцию с шероховатостью поверхности до 6 класса от Rz=20 мкм до Ra=1,25 мкм в соответствии с требованиями ГОСТ 2789–59 .

Как осуществляется процесс

При серийном производстве мелких или крупных деталей разрабатывается эскиз и чертеж изделия, выполняется макет и пресс-форма, подбирается материал из металла, гипса, огнеупорной глины. Производственный процесс выполняется в следующей последовательности:

- сборка разъемной литейной формы;

- разогретая воскообразная масса легкоплавкого вещества (парафин, стеарин, воск) заливается в отверстие формы под давлением 2,5−3 атм;

- после охлаждения заготовки соединяются в блоки методом пайки с литниковой системой.

Принцип литья по выплавляемым моделям заключается в изготовлении материала на основе неразъемной формы, обеспечивающей высокую точность готового продукта. Выбранный способ литья помогает получить детали с толщиной стенок 0,5 мм из стали тугоплавкого сплава, не поддающегося механической обработке.

Готовый продукт подвергается облицовке суспензией, в состав которой входит кварц пылевой фракции и жидкое стекло или этилсиликат.

Облицовочная жидкость, для приготовления которой используется этилсиликат [Si (OC 2 H 5) 4], содержащий в составе 32 или 40% SiO 2, наносится в несколько слоев. В процессе гидролиза суспензии принимает участие этиловый спирт.

Каждый последующий слой облицовки обсыпается мелким промытым песком из кварца или порошком измельченного маршалита, высушивается, после чего цикл повторяется от 5 до 11 раз. Модельный состав вытапливается паром, горячей водой или прогревом.

Формирование формы занимает от 2 часов до 2 суток, в конечном результате получается твердая оболочка толщиной до 3 мм, после чего пресс-форма переходит на участок выплавки модели из формы методом разогревания в термическом шкафу при температуре +1200 С…+1500 С или в горячей воде 900 С. После удаления наполнителя форма помещается в опоку и засыпается сухим порошком из кварца, циркона, электрокорунда или магнезита.

На следующем производственном этапе подготовленная форма переносится в термическую печь для выжига остатков легкоплавкой массы и последующей закалки при температуре ~ 9000 С в течение 4 часов.

После завершения прогрева форма заполняется расплавленным металлом, оставляется до охлаждения, отливок удаляется из литниковой системы, подвергается термической обработке и финишной очистке.

Хранят модели в термостате или в холодной проточной воде.

Особенностью огнеупорной суспензии является изменение физического состояния облицовочного раствора при изменении рецептуры. Если в подготовленную чистую суспензию ввести водный раствор щелочи, то запускается процесс затвердения, благодаря которому появляется возможность получения основы для изготовления разъемной керамической формы.

Достоинством метода производства изделий по моделям является возможность использовать экономически выгодную неразрушающую технологию для изготовления номенклатуры единичной, серийной или массовой продукции с высокими требованиями по точности размеров и чистоте отделки. Выплавляемые легкоплавкие модели для деталей мелкой формы, сложной конфигурации и крупных изделий изготавливаются из органических материалов:

- парафина;

- церезина;

- стеарина;

- торфяного битума;

- полистирола;

- канифоли;

- буроугольного воска;

- полиэтилена;

- озокерита и пр.

При выборе модельного состава учитывается комплекс физических свойств материала. Выплавляемые модели должны соответствовать следующим требованиям:

- плавкостью при температуре от 600 С до 1000 С;

- минимальной усадкой и расширением;

- хорошей текучестью;

- механической прочностью;

- минимальным показателем зольности и прилипания к предметам и рукам;

- химической инертностью;

- экологической безопасностью;

- возможностью повторного использования;

- хорошей адгезией с облицовочной жидкостью;

- возможностью механизации и автоматизации процесса;

- экономным расходом металла.

Технологический процесс по выплавляемым моделям позволяет изготавливать детали из легированной и углеродистой стали, цветного сплава или чугуна.

Способом литья металла в оснастку изготавливается кокиль, штамп, пресс-форма, стержневая или формовочная оснастка, детали автомобилей и стрелкового оружия.

Получение отливок в разъемной керамической форме (шликере) производится в несколько этапов:

- заливка в опоку суспензии;

- отвердение формы;

- извлечение полученной модели из полусферы;

- термическое прокаливание полуформы;

- сборка и заливка полуформ расплавленным металлом.

Автоматизированное производство

Процесс литья по выплавляемым формам, технология которого адаптирована под автоматическую установку, одновременно позволяет изготавливать стояк и воронку для литниковой системы.

К отливкам из металла государственным стандартом предъявляются такие же требования, как и к продукции, полученной другим способом. Плавка рабочего материала осуществляется по заводской технологии.

Выбивка отливки производится после охлаждения пресс-формы на пневматической установке с поворотом опоки на 180 С для удаления сыпучего наполнителя. Отделение заготовки производится несколькими способами:

- вибрацией на специальной платформе;

- продавливанием через обрезную форму штампа;

- отрезкой электроинструментами;

- анодной и механической резкой.

Очистка заготовок от оболочки из шликера производится методом выщелачивания горячим раствором КОН. Остаточные фрагменты зачищаются инструментами со щеточной или наждачной насадкой.

Степень чистоты поверхности отливки зависит от состояния и конструкции пресс-формы, вида модельного состава, фракции кварцевого песка, способа выплавления состава и режима прокалки оболочек, химического состава отливки.

Плотность материала отливки формируется положением формы на рабочей платформе. Компенсацию усадки стали в процессе затвердения обеспечивает конструкция питающей системы. Точность исполнения металлической отливки проверяется оптическим компоратором. К недостаткам литья по модели относится сложность и длительность технологического процесса, высокая стоимость оснастки.