Кристаллизация металла шва

Перевод кристаллизация+металла+сварного+шва с английского на русский

- 681 imperfection дефект Невыполнение требования, связанного с предполагаемым или установленным использованием. Примечания 1. Различие между понятиями дефект и несоответствие является важным, так как имеет подтекст юридического характера, особенно связанный с вопросами ответственности за качество продукции. Следовательно, термин «дефект» следует использовать чрезвычайно осторожно. 2. Использование, предполагаемое потребителем, может зависеть от характера информации, такой как инструкции по использованию и техническому обслуживанию, предоставляемые поставщиком.[ ГОСТ Р ИСО 9000-2008] дефект Невыполнение заданного или ожидаемого требования, касающегося объекта, а также требования, относящегося к безопасности. Примечание Ожидаемое требование должно быть целесообразным с точки зрения существующих условий.[ИСО 8402-94] дефект Каждое отдельное несоответствие продукции установленным требованиям. Пояснения Если рассматриваемая единица продукции имеет дефект, то это означает, что по меньшей мере один из показателей ее качества или параметров вышел за предельное значение или не выполняется (не удовлетворяется) одно из требований нормативной документации к признакам продукции. Несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции относится к конструктивным дефектам. Несоответствие требованиям нормативной документации на изготовление или поставку продукции относится к производственным дефектам. Примерами дефектов могут быть: выход размера детали за пределы допуска, неправильная сборка или регулировка (настройка) аппарата (прибора), царапина на защитном покрытии изделия, недопустимо высокое содержание вредных примесей в продукте, наличие заусенцев на резьбе и т.д. Термин «дефект» связан с термином «неисправность», но не является его синонимом. Неисправность представляет собой определенное состояние изделия. Находясь в неисправном состоянии, изделие имеет один или несколько дефектов. Термин «дефект» применяют при контроле качества продукции на стадии ее изготовления, а также при ее ремонте, например при дефектации, составлении ведомостей дефектов и контроле качества отремонтированной продукции. Термин «неисправность» применяют при использовании, хранении и транспортировании определенных изделий. Так, например, словосочетание «характер неисправности» означает конкретное недопустимое изменение в изделии, которое до его повреждения было исправным (находилось в исправном состоянии). В отличие от термина «дефект» термин «неисправность» распространяется не на всякую продукцию, в том числе не на всякие изделия, например не называют неисправностями недопустимые отклонения показателей качества материалов, топлива, химических продуктов, изделий пищевой промышленности и т.п. Термин «дефект» следует отличать также от термина «отказ». Отказом называется событие, заключающееся в нарушении работоспособности изделия, которое до возникновения отказа было работоспособным. Отказ может возникнуть в результате наличия в изделии одного или нескольких дефектов, но появление дефектов не всегда означает, что возник отказ, т.е. изделие стало неработоспособным.[ ГОСТ 15467-79] [ ГОСТ 19088-89] [ ГОСТ 24166-80] [СТО Газпром РД 2.5-141-2005] дефект Каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией[Неразрушающий контроль. Россия, 1900-2000 гг.: Справочник / В.В. Клюев, Ф.Р. Соснин, С.В. Румянцев и др.; Под ред. В.В. Клюева] [Система неразрушающего контроля. Виды (методы) и технология неразрушающего контроля. Термины и определения (справочное пособие). Москва 2003 г.]

FR

дефект В широком смысле: Любое отклонение изделия от установленных технических требований В узком смысле: Несплошность

[Система неразрушающего контроля. Виды (методы) и технология неразрушающего контроля. Термины и определения (справочное пособие). Москва 2003 г.]Синонимы

- несовершенство

- недостаток

- дефект

- изъян

Кристаллизация сварных швов и сплавов

Закономерности кристаллизации сплавов в основном определяются концентрационным переохлаждением. Его образование обусловлено диффузионным перераспределением примесей у ФК и скоплением их со стороны жидкой фазы вследствие большей их растворимости в жидкой фазе, чем в твердой. В результате в зоне концентрационного уплотнения (δx) имеет место понижение температуры ликвидуса (Tл).

Протяженность δx зависит от интенсивности диффузионного отвода примеси от ФК в жидкость (Dж) и скорости кристаллизации (vкр): δx = Dж / vкр. Величина зоны концентрационного переохлаждения (xк) определяется соотношением в распределении Tд (абсолютным значением градиента GL в жидкости у ФК) и Tл.

В конечном итоге величину хк характеризует критерий концентрационного переохлаждения Ф = GL / √vкр.

Тип образующейся при кристаллизации бинарных сплавов первичной микроструктуры, как и в случае кристаллизации чистых металлов, зависит от величины хк и определяется соотношением Ф и Aco / k, где со — концентрация примеси; k — коэффициент распределения примеси в жидкой и твердой фазах, А — экспериментальный коэффициент. В многокомпонентных сплавах ориентировочно указанное соотношение может быть использовано применительно к наиболее сильно ликвирующему элементу, т. е. имеющего наименьшее значение k.

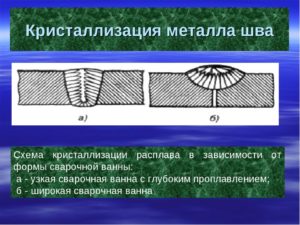

Схема кристаллизации сварных швов

Рост кристаллитов в сварном шве происходит нормально к фронту кристаллизации, т. е. к изотермической поверхности кристаллизации (ИПК)соответствующей Тплsub.. Поскольку при сварке сварочная ванна перемещается, то ось растущего кристаллита является ортогональной траекторией к семейству ИПК, смещенных по оси шва.

Определенные трудности заключаются в математическом описании ИПК методами теории тепловых процессов при сварке. Для инженерных решений ИПК аппроксимируют уравнением эллипсоида с полуосями L, Р, Н, которые соответствуют длине затвердевающей задней части сварочной ванны, половине ее ширины и глубине проплавления.

В зависимости от схемы нагреваемого тела и типа источника теплоты ИПК может быть эллипсоидом с двумя равными полуосями (точечный источник на поверхности полубесконечноготела, Р = Н), эллиптической цилиндрической поверхностью (линейный источник по толщине листа, Н = δ) или частью «фиктивного» эллипсоида (точечный источник на поверхности плоского слоя, ρ < Р и h < H (рис. 1).

В первом случае имеет место объемный процесс кристаллизации и оси кристаллитов являются Пространственными кривыми. При этом поскольку поперечное сечение сварочной ванны является кругом (P = H = L), то форма осей всех кристаллитов аналогична форме кристаллитов на ее поверхности. Вершины всех кристаллитов выходят на продольную ось шва на его поверхности (линию «центров»).

Во втором случае имеет место плоский процесс кристаллизации, криволинейные оси кристаллитов располагаются в одной плоскости. Линия центров осей кристаллитов совпадает с осью 0Z. ФормаРис. 1. Форма осей кристаллитов при различном очертании сварочной ванны эллипсоидного типа:

а — объемный процесс кристаллизации, соответствующий точечному источнику теплоты на поверхности массивного тела; б — плоский процесс кристаллизации, соответствующий линейному источнику по толщине листа; в — объемный процесс кристаллизации, соответствующий точечному источнику на поверхности листа. H, L, Р — полуоси эллипсоида; h, l, р — полуоси части фиктивного эллипсоида,; хи — изотерма кристаллизации; хo — ось кристаллита

кристаллитов идентична во всех сечениях по толщине листа. Последнее обстоятельство в обоих случаях позволяет вести экспериментальные и расчетные исследования процесса кристаллизации на поверхности сварочной ванны. В третьем промежуточном случае характер процесса кристаллизации, форма и длина кристаллитов изменяются по глубине сварочной ванны.

Основные соотношения, характеризующие процесс кристаллизации шва, получены путем решения дифференциального уравнения ортогональной траектории к семейству изотерм кристаллизации эллиптического типа и использования выражений

| Точечный на поверхности полубесконечного тела | Линейный по толщине листа | |

| Длина кристаллизующейся части сварочной ванны | ||

| Половина ширины сварочной ванны | ||

| Уравнение изотермы кристаллизации | ||

| Уравнение оси кристаллита | ||

| Скорость кристаллизации | ||

| Угол наклона оси кристаллита к оси шва | ||

| Интегральный критерий схемы кристаллизации | ||

| Градиент температуры в точке пересечения оси кристаллита с изотермой кристаллизации |

Примечание: a = λ / cρ — коэффициент температуропроводности см2 / с; ψ — функция безразмерной координаты ky = yo / ON

| 0,00 | 0,02 | 0,04 | 0,2 | 0,4 | 0,6 | 0,8 | 1,0 |

| -∞ | -3,605 | -2,911 | -1,313 | -1,650 | -0,299 | -0,093 | -0,000 |

| a и Ka в радианах. |

для длины и ширины сварочной ванны. Последние выведены на основе тепловой теории при сварке для быстродвижущихся источников теплоты (табл. 1). С помощью этих соотношений можно рассчитать критерий концентрационного переохлаждения Ф. и ориентировочно оценить тип первичной структуры и схему кристаллизации Ka или а для заданной точки на оси кристаллита xо.

Эллиптическая форма сварочной ванны соответствует сварке с небольшими скоростями (приблизительно до 20—25 м/ч), при увеличении скорости ванна приобретает параболическую, а затем коническую формы.

При этом методика получения основных соотношений остается прежней, а вид соотношений изменяется.

Следует отметить, что возможны отклонения направления осей кристаллитов от ортогональности к ФК, которые в отдельных зонах могут достигать 30—40° в зависимости от природы и состава сплава и режима сварки.

Рис. 2. Распределение примеси по оси кристаллита (a), регулярная (б) и нерегулярная (в) «слоистость» шва ОХ — ось кристаллита от линии сплавления к центру шва; cж и cтв — содержание примеси в жидкой и твердой фазах около фронта кристаллизации; vкр — скорость кристаллизации

Металлургические процессы при газовой сварке, кристаллизация металла шва

В процессе газовой сварки расплавленный металл сварочной ванны взаимодействует со сварочным пламенем. Это взаимодействие определяется свойствами свариваемого металла и составом сварочного пламени.

Сваривают восстановительной зоной пламени, состоящей в основном из оксида углерода и водорода.

Сварочная ванна характеризуется малым объемом расплавленного металла, высокой температурой в месте сварки и большой скоростью расплавления и кристаллизации металла.

Расплавленный металл ванны вступает во взаимодействие с газами сварочного пламени, в результате чего происходят реакции окисления и восстановления. Взаимодействие газов с различными металлами различно. Наиболее легко окисляются металлы, обладающие большим сродством к кислороду.

Окисление расплавленного металла происходит как за счет оксидов, находящихся на поверхности свариваемого металла и присадочной проволоки, так и за счет кислорода окружающего воздуха. С увеличением содержания кислорода в свариваемом металле ухудшаются механические свойства сварного соединения.

Поэтому при газовой сварке для большинства металлов и сплавов для устранения окислительных процессов в присадочные материалы и флюсы вводят специальные раскислители.

Раскислители вещества, которые имеют большее сродство к кислороду, чем металл шва.

При газовой сварке стали раскисляющее действие оказывают углерод, оксид углерода и водорода, образующиеся при горении газовой смеси, подаваемой в сварочную горелку. Поэтому углеродистые стали можно сваривать без флюсов.

Таким образом углерод (С), кремний (Si) и марганец (Мn) выполняют функции раскислители. Образующийся в процессе реакции оксид углерода вызывает кипение и разбрызгивание металла. Кипение сварочной ванны до начала кристаллизации способствует удалению посторонних металлических включений.

Если металл кипит во время кристаллизации шва, то образующиеся пузыри оксида углерода не успевают выделяться и остаются в шве в виде газовых пор. Для уменьшения образования оксида углерода в сварочную ванну вводят раскислители (Мn и Si). На процесс окисления при сварке металлов большое влияние оказывает состав сварочного пламени.

Образующиеся в процессе реакций оксиды кремния и марганца не растворяются в металле, всплывают на поверхность жидкого металла и переходят в шлаки. В жидком металле шва находится много разнородных оксидов, между которыми происходят химические реакции.

В результате этих реакций образуются соединения с более низкой температурой плавления, чем сами оксиды, что облегчает удаление оксидов из расплавленного металла в виде шлака.

При газовой сварке алюминия, латуни и других металлов вводят флюсы, в состав которых входят компоненты, способствующие образованию легкоплавких соединений. Раскисление сварочной ванны частично осуществляется углеродом, оксидом углерода и водородом, имеющимися в сварочном пламени.

При этом сварочное пламя не только восстанавливает оксиды но и защищает расплавленный металл от кислорода и азота воздуха. Нормальное ацетиленокислородное пламя в средней (восстановительной) зоне содержит 60% оксида углерода, 20% молекулярного и 20% атомарного водорода. Восстановителем железа из закиси железа в основном является атомарный водород.

Он растворяется в расплавленном металле, а с понижением температуры стремится выделиться из сварочной ванны. Если затвердевание происходит достаточно быстро, то водород в виде газовых пузырей может остаться в сварном шве.

Следовательно, водород, с одной стороны, защищает расплавленный металл от окисления, а также восстанавливает его из оксидов, а с другой стороны, может явиться причиной образования пористости и трещин.

Рисунок 1 — Схема химической неоднородности по слоям кристаллизации в сварных швах

Процесс газовой сварки характеризуется относительно медленным охлаждением металла, поэтому водород и другие газы успевают выделиться из сварочной ванны и металл шва получается без пор. Поступающий в сварочную ванну азот воздуха снижает пластические свойства свариваемого металла, а также вызывает пористость в металле шва.

Кристаллизация металла шва

Процесс образования сварного соединения начинается с нагрева и расплавления основного и присадочного металлов.

Кристаллизация процесс образования зерен из расплавленного металла при переходе его из жидкого состояния в твердое

Процесс кристаллизации сварных швов отличается от кристаллизации слитков высокими скоростями. Различают первичную и вторичную кристаллизации. Первичная кристаллизация осуществляется при высоких скоростях охлаждения, вторичная начинается с распада первичной в результате структурных превращений и заканчивается при низких температурах.

Как и во всех случаях сварки плавлением кристаллизация металла шва осуществляется на зернах основного металла. Более медленный прогрев при газовой сварке основного металла приводит к большему росту зерен нерасплавленных кромок металла, а следовательно, и уменьшению количества центров кристаллизации формирующегося шва.

Процесс кристаллизации сварных швов осуществляется прерывисто, этим и объясняется появление кристаллизационных слоев. Чем сильнее тепло-отвод и меньше объем жидкого металла, тем тоньше кристаллизационный слой. Кристаллизационные слои можно рассмотреть на специально изготовленных макрошлифах в любом сечении шва.Первый участок возникает в результате кристаллизации тонкой прослойки жидкого металла, примыкающей к оплавленной поверхности. Второй участок кристаллизуется из жидкого металла исходного материала.