Нагартованный металл это

Наклеп и нагартовка: особенности и отличия видов упрочнения металла

Задача упрочнения поверхностного слоя металлического изделия является достаточно актуальной во многих случаях, ведь большая часть деталей машин и различных механизмов работает под воздействием значительных механических нагрузок. Решить такую задачу позволяет как наклеп, так и нагартовка, которые, несмотря на свою схожесть, все же имеют определенные различия.

На производстве проблема упрочнения металлических поверхностей решается с помощью специального оборудования

Сущность наклепа и нагартовки

Наклеп металла является одним из способов упрочнения металлического изделия. Происходит это благодаря пластической деформации, которой такое изделие подвергают при температуре, находящейся ниже температуры рекристаллизации.

Деформирование в процессе наклепа приводит к изменению как внутренней структуры, так и фазового состава металла. В результате таких изменений в кристаллической решетке возникают дефекты, которые выходят на поверхность деформируемого изделия.

Естественно, эти процессы приводят и к изменениям механических характеристик металла. В частности, с ним происходит следующее:

- повышается твердость и прочность;

- снижаются пластичность и ударная вязкость, а также сопротивляемость к деформациям, имеющим противоположный знак;

- ухудшается устойчивость к коррозии.

Упрочнение поверхности металла можно оценить по изменению микротвердости, уменьшающейся про мере удаления от поверхности

Явление наклепа, если оно относится к ферромагнитным материалам (например, к железу), приводит к тому, что у металла увеличивается значение такого параметра, как коэрцитивная сила, а его магнитная проницаемость снижается.

Если наклепанная область была сформирована в результате незначительной деформации, то остаточная индукция, которой характеризуется материал, снижается, а если степень деформации увеличить, то значение такого параметра резко возрастает.

Из положительных последствий наклепа следует отметить и то, что с его помощью можно значительно улучшить эксплуатационные характеристики более пластичных металлов, создающих значительное трение в процессе использования.Наклепанный слой на поверхности металлического изделия может быть сформирован как специально, тогда такой процесс является полезным, так и неумышленно, в таком случае его считают вредным.

Чаще всего неумышленное поверхностное упрочнение металлического изделия происходит в процессе обработки резанием, когда на обрабатываемый металл оказывается значительное давление со стороны режущего инструмента.

Упрочнение (наклеп) при обработке резанием

Увеличение прочности приводит к тому, что поверхность металла становится и более хрупкой, что является очень нежелательным последствием обработки.

Если формирование наклепа может произойти в результате как осознанных, так и неосознанных действий, то нагартовка всегда выполняется специально и является, по сути, полноценной технологической операцией, цель которой состоит в поверхностном упрочнении металла.

Деформационное уплотнение кромки этого затвора произошло в результате эксплуатации, значит ˜– это наклеп

Типы наклепа

Различают два основных типа наклепа, которые отличаются процессами, протекающими при его формировании в материале.

Если новые фазы в металле, характеризующиеся иным удельным объемом, сформировались в результате протекания фазовых изменений, то такое явление носит название фазового наклепа.

Если же изменения, произошедшие в кристаллической решетке металла, произошли из-за воздействия внешних сил, они называются деформационным наклепом.

Деформационный наклеп, в свою очередь, может быть центробежно-шариковым или дробеметным. Для выполнения наклепа первого типа на обрабатываемую поверхность воздействуют шариками, изначально располагающимися во внутренних гнездах специального обода.При вращении обода (что выполняется на максимальном приближении к обрабатываемой поверхности) шарики под воздействием центробежной силы отбрасываются к его периферии и оказывают ударное воздействие на деталь.

Формирование наклепа в дробеструйных установках происходит за счет воздействия на обрабатываемую поверхность потока дробинок, перемещающихся по внутренней камере такого оборудования со скоростью до 70 м/с.

В качестве таких дробинок, диаметр которых может составлять 0,4–2 мм, для наклепа могут быть использованы чугунные, стальные или керамические шарики.

Схема традиционного деформационного наклепа и график повышения твердости материала

Для того чтобы понимать, почему нагартовка или формирование наклепа приводят к упрочнению металла, следует разобраться в процессах, которые протекают в материале при выполнении таких процедур. При холодной пластической деформации, происходящей под воздействием нагрузки, величина которой превышает предел текучести металла, в его внутренней структуре возникают напряжения.

В результате металл будет деформирован и останется в таком состоянии даже после снятия нагрузки. Предел текучести станет выше, и его значение будет соответствовать величине сформировавшихся в материале напряжений. Чтобы деформировать такой металл повторно, необходимо будет приложить уже значительно большее усилие.

Таким образом, металл станет прочнее или, как говорят специалисты, перейдет в нагартованное состояние.

При холодной деформации металла, протекающей в результате воздействия соответствующего давления (в процессе, например, наклепа), дислокации, составляющие внутреннюю структуру материала, начинают перемещаться.

Даже одна пара движущихся дефектных линий, сформировавшихся в кристаллической решетке, способна привести к образованию все новых и новых подобных локаций, что в итоге и повышает предел текучести материала.

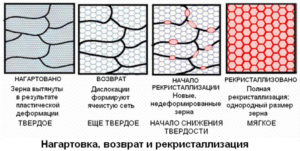

Изменение структуры поверхностного слоя в результате холодной деформации

Внутренняя структура металла при его деформировании в процессе выполнения наклепа или нагартовки претерпевает серьезные изменения. В частности, искажается конфигурация кристаллической решетки, а пространственное положение кристаллов, которые ориентированы беспорядочно, упорядочивается.

Такое упорядочивание приводит к тому, что оси кристаллов, в которых они обладают максимальной прочностью, располагаются вдоль направления деформирования. Чем активнее будет выполняться деформирование, тем большее количество кристаллов примут подобное пространственное положение.Существует ошибочное мнение, что зерна, составляющие внутреннюю структуру металла, при его деформации измельчаются. На самом деле они только деформируются, а площадь их поверхности остается неименной.

Из всего вышесказанного можно сделать вывод о том, что в процессе выполнения нагартовки или наклепа изменяется кристаллическая структура стали или другого металла, в результате материал становится более твердым и прочным, но одновременно и более хрупким. Нагартованная сталь, таким образом, представляет собой материал, который специально был подвергнут пластической деформации для улучшения прочностных характеристик.

Нагартовка и оборудование для нее

Выполнение нагартовки изделий из стали особенно актуально в тех случаях, когда имеется необходимость повысить их устойчивость к поверхностному растрескиванию, а также предотвратить протекание в нем усталостных процессов. Отраслями промышленности, в которых нагартованные изделия зарекомендовали себя особенно хорошо, являются авиа- и автомобилестроение, нефтедобыча, нефтепереработка и строительство.

Устройство промышленной дробомётной установки для обработки труб

Такие методы упрочнения металлов, как контролируемый наклеп или нагартовка, могут быть реализованы при помощи различного оборудования, от качества и функциональности которого зависит результат выполняемых операций.

Оборудование для нагартовки изделий из стали или других сплавов, которое сегодня представлено большим разнообразием моделей, может быть общего назначения или специального – для того, чтобы выполнять обработку деталей определенного типа (болтов, пружин и др.).

В промышленных масштабах нагартовка выполняется на автоматизированных устройствах, все режимы работы которых устанавливаются и контролируются за счет использования электронных систем. В частности, на таких станках автоматически регулируется как количество, так и скорость подачи дроби, используемой для выполнения обработки.

Дробометная установка для обработки листового и профильного металлопроката

Выполнение наклепа, при котором процесс его формирования контролируется, используется в тех случаях, когда изделие из стали нет возможности упрочнить при помощи термической обработки.

Помимо нагартовки и наклепа повысить прочность поверхностного слоя металлического изделия могут и другие методы холодной пластической деформации.

Сюда, в частности, относятся волочение, накатка, холодная прокатка, дробеструйная обработка и др.

Кроме стали, содержание углерода в которой не должно превышать 0,25%, такой способ упрочнения необходим изделиям из меди, а также некоторым алюминиевым сплавам. Нагартовке также часто подвергается лента нержавеющая. Ленту нагартованную применяют в тех случаях, когда обычная лента нержавеющая не способна справляться с воспринимаемыми нагрузками.Нагартованная нержавеющая лента обладает более высокой прочностью с определенной потерей вязкости и пластичности

Наклеп, который сформировался на поверхности металлического изделия в процессе выполнения его обработки различными методами, можно снять, для чего используется специальная термическая обработка.

При выполнении такой процедуры металлическое изделие нагревают, что приводит к тому, что атомы его внутренней структуры начинают двигаться активнее.

В результате она переходит в более устойчивое состояние.

Выполняя такой процесс, как рекристаллизационный отжиг, следует учитывать степень нагрева металлической детали. Если степень нагрева незначительна, то в структуре металла снимаются микронапряжения второго рода, а его кристаллическая решетка частично искажается.

Если интенсивность нагрева увеличить, то начнут формироваться новые зерна, оси которых сориентированы в одном пространственном положении.

В результате интенсивного нагрева полностью исчезают деформированные зерна и формируются те, оси которых ориентированы в одном направлении.

Ручная правка наклепом изогнутого вала

Существует также такая технологическая операция, как правка наклепом, при помощи которой металлический вал или лист приводятся в исходное состояние.

Чтобы выполнить такую операцию, нацеленную на устранение несоответствий геометрических параметров их требуемым значениям, нет необходимости использовать специальный станок – ее выполняют при помощи обычного молотка и ровной плиты, на которую укладывается обрабатываемое изделие.Нанося таким молотком удары по изделию, форму которого требуется исправить, добиваются формирования на его поверхности наклепанного слоя, что в итоге приведет к достижению требуемого результата.

На видео ниже показан процесс упрочнения методом наклепа колес для железнодорожной техники в дробеметной установке.

Наклеп и нагартовка металлов

Нагартовка или деформационное упрочнение – это важный технологический процесс, которые применяют для увеличения прочности и/или твердости металлов и сплавов, которые не могут быть упрочнены термической обработкой.

Эта технологическая обработка включает изменение формы изделия методами холодной пластической деформации, то есть ввода в металл механической энергии [1].

В результате этой обработки металл становится прочнее тверже, но теряет пластичность, как показано на рисунке 1.

Рисунок 1 – Влияние степени нагартовки на прочность, твердость и пластичность металлов [1]

Наклеп и нагартовка

В русскоязычной технической литературе наблюдается определенная путаница в определении и применении терминов «наклеп» и «нагартовка».

Чаще всего эти термины отождествляются, применяются один вместо другого или оба сразу.

Обычно наклепом (нагартовкой) называют как сам физический процесс изменения кристаллической структуры металла при его пластическом деформировании, так и результат этого процесса, то есть повышение прочности и твердости металла.

Предел текучести и наклеп

Одной из характеристик любого металла, в том числе, алюминия, является его предел текучести. Предел текучести металла – это напряжение, при котором этот металл начинает деформироваться пластически.

При напряжениях ниже этого предела текучести материал деформируется упруго. Если напряжения снимаются, то металл возвращается к своему первоначальному состоянию до приложения этих напряжений.

Обычно нагружение металла выше предела текучести является для него вредным. Недопущение напряжений выше предела текучести является главным требованием при проектировании деталей, изделий и сооружений.

Однако изучение изменения микроструктуры металла после деформации показывают, что механические свойства этого металла также изменяются. В частности, испытание на растяжение показывает, что металлический образец, который нагружался выше предела текучести обычно получает деформационное упрочнение или наклеп (рисунок 2).

Рисунок 2 – Увеличение предела текучести металла после его нагружения выше предела текучести

Атомы, решетка, дислокации

Металлы и их сплавы, в том числе, алюминий и его сплавы, имеют кристаллическую структуру и состоят из большого количества зерен. Эти зерна имеют неправильную форму и различные размеры.

В каждом зерне атомы упорядочены, но смежные зерна по-разному ориентированы относительно друг друга.

В процессе холодной деформации структура зерен меняется за счет их фрагментации зерен, движения атомов и искажения атомной решетки.Когда материал подвергается механическому нагружению, в его кристаллической структуре образуются микроскопические дефекты, которые известны как дислокации. Если нагрузки продолжают увеличиваться, эти дислокации начинают продвигаться и взаимодействовать между собой. Таким образом они образуют новую внутреннюю структуру, которая сопротивляется дальнейшей пластической деформации.

Эта структура повышает предел текучести материала, то есть его способность сопротивляться прилагаемым усилиям. При этом пластические свойства материала снижаются. Одним из наиболее известных путей намеренного создания наклепа является холодная пластическая формовка деталей и изделий – холодная обработка металлов давлением.

Типичными процессами холодной обработки металлов давлением являются:

- холодная ковка (рисунок 2)

- холодная прокатка (рисунок 3)

- холодное прессование (экструзия) (рисунок 4)

- волочение (рисунок 5)

Рисунок 3 – Ковка металла

Рисунок 4 – Прокатка металла

Рисунок 5 – Прессование металла

Рисунок 6 – Волочение металла

Уменьшение плотности металла

При наклепе металла его плотность уменьшается. Это происходит потому, что пластическая деформация приводит к нарушению порядка в размещении атомов, увеличение плотности дефектов и образование микропор. Уменьшение плотности означает увеличение удельного объема – объема единицы массы.

Остаточные напряжения

Наружный наклёпанный слой стремится расшириться, а внутренние слои его «не пускают» – в нем возникают сжимающие остаточные напряжения. Эти напряжения бывают очень полезными, так как способны замедлять зарождение и рост поверхностных усталостных трещин.

Полезный наклеп

Наклеп может быть желательным и нежелательным, полезным и вредным. Если наклеп металла является полезным, то при его изготовлении стремятся применять операции холодного пластического деформирования: холодную прокатку, волочение, обработку дробью, галтовку, накатку и тому подобное.

Это особенно важно для металлов и сплавов, которые не способны упрочнятся термически. К этим материалам относятся низкоуглеродистые стали, некоторые алюминиевые сплавы, а также чистая медь.

Когда эти материалы подвергаются сжатию, волочению, гибке или ковке, то напряжения, которые при этом возникают, приводят к возникновению в кристаллической структуре дислокаций, которые упрочняют металл. В этом случае применяют оба термина: и наклеп, и нагартовка.

Стандарты о наклепе и нагартовке

Отечественные, еще советские, стандарты – ГОСТы – применяют к полезно «наклепанным» металлическим изделиям, например, листам алюминиевых сплавов только термин «нагартованные» и совершенно не употребляют слова «наклеп» или «наклепанные». Можно видеть это, например, в ГОСТ 21631 на листы из алюминия и алюминиевых сплавов: «листы нагартованные», «листы полунагартованные».

Вредный наклеп

Нежелательный, вредный наклеп возникает, например, когда пластичные и мягкие металлы и сплавы подвергаются механической обработке резанием.

Чрезмерно глубокие резы за один проход приводят с большой скоростью могут приводить к возникновению интенсивного наклепа с нежелательным увеличением прочности металла и его охрупчиванию.

Это препятствует дальнейшей механической обработке детали, а может привести и к повреждению режущих инструментов. Другим примером вредного наклепа может служить повторяющееся нагружение детали с превышением предела текучести материала.

При таком нагружении материал в критических сечениях может быстро наклепываться, терять свою пластичность и разрушаться. В подобных случаях явление деформационного упрочнения называют наклепом, но никогда не называют нагартовкой.

Когда «наклеп», а когда «нагартовка»?

Учитывая выше изложенное, делаем два «смелых», но естественных вывода.

Наклепом называется любое проявление деформационного упрочнения кристаллических материалов – полезное и вредное, умышленное и неумышленное.

Нагартовкой называется только полезное деформационное упрочнение изделий, которое умышленно применяют к изделиям с целью повышения их прочностных свойств. Иногда, может быть, и не умышленно, но всегда осознанно.

Что такое холодная деформация

Холодной пластической деформацией металлов считают пластическую деформацию при определенной температуре, после которой в металле возникает наклеп и он сохраняется неизменным неограниченно длительное время.

По-научному это звучит так: температура холодной деформации для достижения эффекта нагартовки (наклепа) металла должна быть ниже температуры его рекристаллизации, то есть температуры, при которой на месте старых, деформированных и вытянутых, зерен металла начинают возникать и расти новые, недеформированные и округлые зерна.

Обычно эта температура составляет половину от абсолютной температуры плавления этого металла или сплава. Однако на практике нагартовка металлов производится при комнатной температуре или при температуре не выше трети температуры плавления.

Что такое горячая деформация

В отличие от холодной деформации горячая деформация металлов и сплавов происходит при температуре, величина которой достаточна для того, чтобы рекристаллизация деформированной структуры металла происходила одновременно с пластическим деформированием.

Обычно горячую деформационную обработку (обработку давлением) производят при температуре выше температуры рекристаллизации металла (обычно от 70 до 90 % абсолютной температуры плавления).

После такой горячей обработки получают металл с благоприятной мелкозернистой рекристаллизованной структурой.

Деформируемые алюминиевых сплавов

С металлургической точки зрения все серии деформируемых алюминиевых сплавов разбиваются на две большие группы:

- деформационно-упрочняемые сплавы

- сплавы, упрочняемые термической обработки (старением).

Строго говоря, все металлы и сплавы могут деформационно упрочняться. Однако, в области металлургии алюминия, это наименование относится к сплавам только тех серий, которые не могут упрочняться термической обработкой, то есть старением.

Модификация структуры

К этим сплавам относятся все сплавы серий 1ххх, 3ххх и 5ххх, а также часть сплавов серии 8ххх. Их технологическая цепочка состоит из этапов горячей обработки давлением, за которыми, возможно, следуют этапы холодной обработки давлением с промежуточным или завершающим отжигом.

Деформационное упрочнение – нагартовка – включает модификацию структуры под воздействием пластической деформации. Это происходит не только в ходе производства полуфабрикатов при прокатке, правке растяжением, волочении и т, п., но также в ходе последующих производственных этапах, таких как формовка, гибка и других производственных операциях.

Механические свойства

Деформационное упрочнение повышает механические прочностные свойства и твердость, но снижает пластичность (рисунок 6).

Рисунок 6 – Влияние деформационного упрочнения на механические свойства:

предел прочности при растяжении, предел текучести (0,2%) и относительное удлинение [3]

Уровень механических свойств, который может достигаться, зависит от легирующих элементов. Например, сплавы серии 5ххх, которые содержат большое количество магния, имеют более высокий потенциальный уровень механических свойств, чем у сплавов других серий: 1ххх, 3ххх и 8ххх.

В результате всегда происходит постепенное повышение механических свойств, вплоть до той точки, за которой дальнейшая обработка становится трудной, если вообще возможной.В этом случае, если требуется дальнейшая пластическая деформация, не обходимо производить термическую обработку отжигом.

Cмягчающий отжиг

Упрочнение, которое возникло в результате холодной пластической обработки может быть устранено или смягчено путем отжига. В зависимости от комбинации длительность-температура, это умягчение может быть (рисунок 7):

- частичным: это – cмягчающий или неполный отжиг;

- полным: это – рекристаллизационный отжиг, в ходе которого образуется новая зеренная структура (рисунок (8).

Рисунок 7 – Изотермические кривые отжига сплава 5754 [3]

Рисунок 8 – Изменение твердости и структуры при отжиге [3]

Временные и температурные параметры являются специфическими для каждого сплава и зависят от степени деформационного упрочнения, которому материал подвергался перед отжигом.

Как и у других металлов и сплавов, существует критическая зона деформационного упрочнения (рисунок а35).

Если отжиг применяется к материалу в состоянии, которое находится в этой критической зоне, то может происходить бесконтрольный рост зерна.

Это делает последующие операции формовки, такие как волочение и гибки более трудными. После деформации поверхность металла может иметь вид, который называют «апельсиновая корка».

Рисунок 9 – Изменение размера зерна при отжиге в зависимости от степени нагартовки [3]

Уровень механических свойств полуфабриката и, в частности, компромисс между пределом прочности и пластичностью (относительным удлинением), контролируются параметрами деформационной обработки и последующими операциями отжига (промежуточными или заключительным).

Необходимо отметить, что при одинаковом уровне предела прочности уровень пластичности будет выше в нагартованном и частично отожженном металле (H2X), чем в «чисто» нагартованном металле (H1X). Поэтому состояния с частичным (смягчающим) отжигом являются более предпочтительными, когда максимальная способность к формовке является главным фактором, например, при глубокой вытяжке [3].

Нагартовка термически упрочняемых сплавов

Для термически упрочняемых сплавов нагартовка может быть дополнением к уровню прочности, которое достигается путем упрочнения за счет выделения упрочняющей фазы при их термической обработке.

В случае полностью полностью упрочненных термической обработкой сплавов увеличение их прочности путем дополнительно холодной деформации после старения сравнительно невелико, кроме очень высоких степеней нагартовки. Часто эта возможность ограничена низкой способностью.

сплавов в этом состоянии к пластической деформации.

Основное применение этой технологии относится к некоторым прессованным и холоднотянутым изделиям, таким как проволока, прутки и трубы, которые подвергаются холодному волочению после термической обработки для увеличения прочности и повышения качества поверхности [2].

Влияние температуры нагартовки

Характеристики нагартовки алюминиевых сплавов сильно зависят от температуры. Деформационное упрочнение значительно сильнее происходит при криогенных температурах, чем при комнатной температуре. При повышенных температурах характеристики нагартовки зависят как температуры, так и от скорости деформации.

Деформационное упрочнение снижается с повышением температуры обработки до тех пор, пока температура не достигнет величины, выше которой не происходит нагартовки из-за динамического возврата и рекристаллизации. Динамический возврат приводит к формированию зубзеренной структуры, которая аналогична той, которая возникает при нагреве предварительно наклепанного металла.

Субзеренная структура также до некоторой степени повышает прочность алюминиевых сплавов [2].

Источники:

1. The welding of aluminium and its alloys / Gene Mathers – Woodhead Publishing Ltd, 20022. Designing with Aluminum Alloys / Nack J. Kim – Handbook of Mechanical Alloy Design // ed. E. Totten & others, 2004 – pp. 441-486.

3. Corrosion of Aluminium / Christian Vargel – ELSEVIER, 2004.

- Окисление алюминия при переплаве алюминиевого лома

- Железо в алюминии

РусскийEnglish

Нагартованная сталь это — Справочник металлиста

Большинство обычных металлов нельзя упрочнить термической обработкой. Однако почти все металлы упрочняются – до той или иной степени – в результате ковки, прокатки или гибки. Это называют наклепом или нагартовкой металла.

Отжиг является видом термической обработки для умягчения металла, который стал нагартованным — наклепанным, чтобы можно было продолжать его холодную обработку.

Холодная обработка: медь, свинец и алюминий

Обычные металлы весьма сильно различаются по своей степени и скорости деформационного упрочнения — наклепа или нагартовки. Медь довольно быстро наклепывается в результате холодной ковки, а, значит, быстро снижает свою ковкость и пластичность. Поэтому медь требует частого отжига, чтобы ее можно было дальше обрабатывать без риска разрушения.

С другой стороны, свинец можно обрабатывать ударами молотка почти в любую форму без отжига и без риска его разрушения. Свинец обладает таким запасом пластичности, который позволяет ему получать большую пластическую деформацию с очень малой степенью деформационного наклепа. Однако, медь хотя и тверже свинца, обладает в целом большей ковкостью.

Алюминий может выдерживать весьма большое количество пластической деформации в результате формовки молотком или холодной прокатки, прежде чем ему понадобится отжиг для восстановления его пластических свойств. Чистый алюминий наклепывается намного медленнее, чем медь, а некоторые листовые алюминиевые сплавы являются слишком твердыми или хрупкими, чтобы позволять большой наклеп.

Холодная обработка железа и стали

Промышленное чистое железо можно подвергать холодной обработке до больших степеней деформации, прежде чем оно станет слишком твердым для дальнейшей обработки.

Примеси в железе или стали ухудшают способность металла к холодной обработке до такой степени, что большинство сталей нельзя подвергать холодной пластической обработке, кроме конечно, специальных низкоуглеродистых сталей для автомобильной промышленности.

Вместе с тем, почти все стали можно успешно пластически обрабатывать в раскаленном докрасна состоянии.

Зачем нужен отжиг металлов

Точная природа процесса отжига, которому подвергают металл, в значительной степени зависит от назначения отожженного металла. Существует значительное различие отжига по методам его выполнения между отжигом на заводах, где производят огромное количество листовой стали, и отжигом в небольшой автомастерской, когда всего лишь одна деталь требует такой обработки.

Если кратко, то холодная обработка – это пластическая деформация путем разрушения или искажения зеренной структуры металла.

При отжиге металл или сплав нагревают до температуры, при которой происходит рекристаллизация — образование вместо старых — деформированных и удлиненных — зерен новых зерен — не деформируемых и круглых. Затем металл охлаждают с заданною скоростью.

Другими словами, кристаллам или зернам внутри металла, которые были смещены или деформированы в ходе холодной пластической обработки, дают возможность перестроиться и восстановиться в свое естественное состояние, но уже при повышенной температуре отжига.

Отжиг железа и стали

Железо и низкоуглеродистые стали необходимо нагревать до температуры около 900 градусов Цельсия, а затем давать возможность медленно охлаждаться для обеспечения максимально возможной «мягкости». При этом принимают меры, чтобы предотвратить контакт металла с воздухом во избежание окисления его поверхности. Когда это делают в небольшой автомастерской, то для этого применяют теплый песок.

Высокоуглеродистые стали требуют аналогичной обработки за исключением того, что температура отжига для них ниже и составляет около 800 градусов Цельсия.

Отжиг меди

Медь отжигают при температуре около 550 градусов по Цельсию, когда меди разогрета до темно-красного цвета. После нагрева медь охлаждают в воде или позволяют медленно охлаждаться на воздухе.

Скорость охлаждения меди после нагрева при температуре отжига не влияет на степень получаемой «мягкости» этого металла.

Преимущество быстрого охлаждения заключается в том, что при этом металл очищается от окалины и грязи.

Отжиг алюминия

Алюминий отжигают при температуре при температуре 350 градусов Цельсия. На заводах это делают в подходящих печах или соляных ваннах. В мастерской алюминий отжигают газовой горелкой. Рассказывают, что при этом деревянной лучиной трут по поверхности нагретого металла.

Когда дерево начинает оставлять черные следы, то это значит, что алюминий получил свой отжиг. Иногда вместо дерева применяют кусок мыла: когда мыло начинает оставлять коричневые следы, нагрев нужно прекращать.

Затем алюминий охлаждают в воде или оставляют охлаждаться на воздухе.

Отжиг цинка

Цинк становиться снова ковким при температуре между 100 и 150 градусами Цельсия. Это значит, что его можно отжигать в кипятке. Цинк нужно обрабатывать, пока он горячий: когда он охлаждается, то сильно теряет свою ковкость.

Наклеп и нагартовка металлов

В русскоязычной технической литературе наблюдается определенная путаница в определении и применении терминов «наклеп» и «нагартовка».

Чаще всего эти термины отождествляются, применяются один вместо другого или оба сразу.

Обычно наклепом (нагартовкой) называют как сам физический процесс изменения кристаллической структуры металла при его пластическом деформировании, так и результат этого процесса, то есть повышение прочности и твердости металла.

Сущность наклепа металла

Металлы и их сплавы, в том числе, алюминий и его сплавы, имеют кристаллическую структуру и состоят из большого количества зерен. Эти зерна имеют неправильную форму и различные размеры.

В каждом зерне атомы упорядочены, но смежные зерна по-разному ориентированы относительно друг друга.

В процессе холодной деформации структура зерен меняется за счет их фрагментации зерен, движения атомов и искажения атомной решетки.Когда материал подвергается механическому нагружению, в его кристаллической структуре образуются микроскопические дефекты, которые известны как дислокации. Если нагрузки продолжают увеличиваться, эти дислокации начинают продвигаться и взаимодействовать между собой.

Таким образом они образуют новую внутреннюю структуру, которая сопротивляется дальнейшей пластической деформации. Эта структура повышает предел текучести материала, то есть его способность сопротивляться прилагаемым усилиям. При этом пластические свойства материала снижаются.

Одним из наиболее известных путей намеренного создания наклепа является холодная формовка деталей и изделий.

Уменьшение плотности металла при наклепе

При наклепе металла его плотность уменьшается. Это происходит потому, что пластическая деформация приводит к нарушению порядка в размещении атомов, увеличение плотности дефектов и образование микропор. Уменьшение плотности означает увеличение удельного объема – объема единицы массы.

Остаточные напряжения при наклепе

Наружный наклёпанный слой стремится расшириться, а внутренние слои его «не пускают» — в нем возникают сжимающие остаточные напряжения. Эти напряжения бывают очень полезными, так как способны замедлять зарождение и рост поверхностных усталостных трещин.

Наклеп и нагартовка

Для того, чтобы увеличить прочность и твердость материалов, их подвергают тепловой обработке: нагревают и выдерживают в термопечи и охлаждают. Но этот метод не всегда подходит. В частности,его не используют для таких металлов, как медь и алюминий.

Тогда применяют нагартовку – технологическую обработку, которая включает изменение формы изделия посредством холодной пластической деформации. При этом твердость и прочность материала увеличивается, но падает пластичность – способность деформироваться без разрушения.

Для некоторых сплавов нагартовка является единственно возможным способом увеличения прочности. К таким сплавам, например, относятся стойкие к коррозии сплавы хрома и никеля.

Исследование такого процесса, как нагартовка (наклеп металла) – одна из важных и интересных задач материаловедения.

Например, в результате наклепа твердость поверхностных слоев стали увеличивается в несколько раз.

Термины наклеп и нагартовка часто считают практически синонимами, которые означают:

- процесс изменения структуры материала;

- повышение его твердости и прочности в результате этих изменений.

Но в части литературных источниках эти термины различают: под наклепом понимают процесс, который может быть как самопроизвольным, так и целенаправленным, а под нагартовкой – осознанный процесс, целью которого является упрочнение металла.

С этой точки зрения наклеп может быть процессом как полезным, так и вредным, а нагартовка – процесс, который может быть только полезным.

При повышении температуры способность к нагартовке заметно снижается. Например, нагартовка алюминия невозможна при температурах выше 200 °С. Эта температура (температура рекристаллизации) будет различной для разных веществ. Для легкоплавких металлов (к ним относятся цинк, свинец, олово) температура рекристаллизации может быть отрицательной.

- Описание процесса

- Виды наклепа

- Оборудование для наклепа

- Применение

Описание процесса

Рассмотрим сущность явления наклепа. Как известно, практически все металлы и их сплавы (например, алюминий или медь и их сплавы) имеют упорядоченную кристаллическую структуру.Но все не так просто. Они состоят из зерен, внутри которых расположение атомов является упорядоченным.Но сами зерна по отношению друг к другу располагаются хаотично, т. е. неупорядоченно.

При механической нагрузке в структуре вещества появляются дислокации (микроскопические дефекты). По мере увеличения нагрузки дислокации перемещаются и взаимодействуют друг с другом. Образуется другая структура.Она сопротивляется деформации, остающейся после снятия нагрузки (пластической деформации). Способность металла сопротивляться деформациям при этом увеличивается.

Но следует иметь в виду, что при наклепе пластические свойства материала становятся хуже. Например,пластичность низкоуглеродистой стали уменьшается в 5-6 раз. Также снижается устойчивость к сопротивлению пластической деформации при изменении ее знака (так называемый эффект Баушингера).

После наклепа состояние вещества является термодинамически нестабильным. Если пластичность необходимо увеличить, наклеп снимают рекристаллизационным отжигом, нагревая материал выше температуры рекристаллизации. При этом материал переходит в более стабильное состояние. Необходимость снятия наклепа возникает, например, в металлургии при производстве проволоки или ленты.

Плотность дислокаций при наклепе увеличивается, что приводит к уменьшению объемной плотности. При этом зерна металла вытягиваются по направлению сил, которые на них действуют. Такая ориентировка зерен называется текстурой деформации. Вследствие текстуры возникает анизотропия механических свойств металлов и сплавов.

Можно сделать следующие выводы:

- после нагартовки или наклепа твердость и прочность материала увеличивается;

- хрупкость материала тоже повышается.

В частности, нагартовка стали актуальная для изделий, в которых необходимо предотвратить поверхностное растрескивание и такое явление, как усталость металлов, что приводит к накоплению внутренних напряжений, возникновению трещини, в конце концов, к разрушению материала.

Виды наклепа

В основном, выделяют два вида наклепа:

- фазовый, когда изменения кристаллической решетки вызваны фазовыми изменениями;

- деформационный, когда изменения решетки вызваны внешними силами.

Формирование деформационного наклепа происходит при воздействии на обрабатываемую поверхность шариками или потока дробинок.

Оборудование для наклепа

Оборудование для процесса нагартовки алюминия и других металлов и сплавов достаточно разнообразно. В промышленности нагартовка полностью автоматизированный процесс, который выполняется на устройствах, контролируемых электроникой.

В частности, при формировании деформационного наклепа автоматически регулируется количество и скорость подачи дробинок.

Применение

В промышленности нагартовку применяют для придания прочности изделиям из нержавеющей стали, меди, алюминия и его сплавов. Это очень важно для машиностроения, поскольку различные узлы и механизмы часто работают в неблагоприятных условиях и со временем изнашиваются.

Нагартованная проволока из нержавеющей стали обладает повышенной твердостью и жесткостью и устойчива к колебаниям температуры. Такая проволока используется в машиностроении при изготовлении деталей различных видов автомобилей. Она также нашла широкое применение для изготовления очень прочных канатов, тросов и пружин. Еще нагартовку часто используют для производства нержавеющих лент.

Электропровода из нагартованной проволоки не подвержены коррозии и обладают длительным сроком службы.

Также нагартованная проволока может служить как материал для нержавеющих сеток, из которых делают перегородки.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.