Оборудование для производства полимерпесчаных изделий

Обзор станков для изготовления полимерпесчаной черепицы

В начале 90-х годов прошлого века на европейском строительном рынке появился инновационный материал – полимерпесчаная черепица.

Композитная кровля по сравнению с привычной керамикой характеризуется повышенной прочностью и стойкостью к ударам, малым удельным весом, широкой палитрой цветов. Дополнительным плюсом является демократичная цена, объясняемая доступностью сырья.

Нужно наладить поступление вторичных отходов, найти помещение, приобрести станки и расположить их в соответствии с технологической схемой.

- Особенности изготовления черепицы

- Обзор и характеристики станков

- Стоимость

Технология производства и необходимое оборудование

Сырьем для формовки служат кварцевый песок, предварительно переработанные пластиковые отходы и красители, играющие также роль связки в смеси.

1. Полимерный компонент. Он представляет собой комбинацию агломерата, получаемого в ходе плавления обычного полиэтилена, и твердой части (полистирола, полипропилена, ABS-пластика). Благодаря мягким полиэтиленам будущая кровля не будет бояться морозов и приобретет глянец, а «жесткий» продукт обеспечит термостойкость под воздействием солнечных лучей.

Не нужно тщательно сортировать, мыть и сушить отходы. Достаточно просто запускать 40-50 % мягких и 60-50 % твердых пластмасс – примерно в таком соотношении они поступают на свалки. Желательно сразу отделить тугоплавкие поликарбонаты, фторопласты, резину, мелкий металлический лом, фольгу. Бумага и легкоплавкие включения сгорают при переплавке сырья.

2. Песок (наполнитель) должен быть крупнофракционным (3 мм), сухим, без глинистых и пылевидных частиц. К происхождению и цвету сыпучего материала особые требования не предъявляются.3. Разнообразные пигменты позволяют получить на выходе полимерную черепицу любого желаемого оттенка. Чтобы кровля не выцвела раньше времени, следует поискать надежную марку краски.

Важно, чтобы производство велось с соблюдением правильных пропорций всех составляющих: полимерный материал – 24 %, песок – 75 %, краситель – 1 %.

Изготовление черепицы происходит поэтапно:

- Сушка песка. Его засыпают в загрузочный бункер, далее он поступает в питатель, который дозированно подает его на транспортер, а далее – в камеру, куда подаются подогретые с помощью горелки газы или воздух. Готовый песок попадает в разгрузочную камеру.

- Измельчение пластмассовых отходов. Чтобы разнокалиберный полимерный компонент стал однородным, его пропускают через дробильный станок.

- Перемешивание. Для этой операции используют экструзионное оборудование, в которое загружают дробленый твердый полимерный продукт, а также полиэтиленовую и полипропиленовую пленку. Внутри машины-экструдера создается высокая температура, при которой составляющие перемешиваются и сплавляются до образования вязкой тестообразной массы. Из нее формируют шары диаметром до 10 см и погружают в воду для остывания. Далее их извлекают из жидкости и выдерживают на воздухе для полного охлаждения и схватывания.

- Повторное измельчение. Остывшие шары вновь пропускают через дробилку.

- Приготовление полимер-песчаной смеси. Это производство является вредным, его следует изолировать от заготовительного участка. В помещении, где будет работать станок, устанавливают мощную вентиляцию для удаления вредных газообразных отходов.

Дробленый полимерный полуфабрикат, сухой песок и пигменты загружают в термосмеситель. Готовая масса, нагретая до 180оС, выдавливается из камеры при открытии заслонки. Оператор отсекает ножом порцию весом примерно 2 кг –именно столько идет на изготовление одной полимерной черепицы.

После взвешивания лепешка с помощью совка укладывается в форму и отправляется под пресс. Последний этап имеет свои нюансы.

- Чтобы получить глянцевую продукцию, прессовое оборудование настраивают на неравномерное охлаждение прессформы. Ее верхняя половинка имеет температуру 80о, а нижняя – всего 45о. Низ должен охлаждаться как можно быстрее, чтобы черепица сформировалась за 30-50 секунд. В таких условиях полимерный состав поднимается вверх и заполняет поры между песчинками на поверхности.

- Чтобы неравномерно охлажденные изделия не «повело», их укладывают на стол и придавливают грузом. Если не выдержать это условие, кровля будет неровной.

- Производство матовой разновидности требует равномерного быстрого охлаждения верхней и нижней форм.

Обзор популярных моделей станков

Изготовление полимерпесчаной черепицы по силам мелким предпринимателям. В этом случае есть смысл купить доступные по цене компактные агрегаты (можно б/у) и разместить их в приспособленном помещении. Оборудование выбирают по следующим критериям:

- Сушилка. С этой целью в основном применяют барабанные установки разной производительности. При вращении камеры песок пересыпается и быстрее просушивается (процесс ускоряется, если изнутри на барабане имеются лопасти для перемешивания сыпучего продукта).

- Измельчитель полимерных отходов. Желательно купить дробилку, которая способна перемолоть любое пластиковое сырье: банки, канистры, пленку, тазики.

- Экструдер. Его выбирают в зависимости от прогнозируемого выпуска продукции. Максимальная производительность достигает 1000 кг/час.

- Пресс для формовки. Станок должен обладать усилием примерно 100 т. Если планируется изготовление не только полимерпесчаной черепицы, но и тротуарной плитки, бордюров, желательно выбрать стол с регулируемыми размерами.

Иногда в целях снижения затрат приобретается б/у оснастка, но на ней лучше не экономить. Лишь качественные прессформы, изготовленные из легированных сталей с последующей термообработкой, способны отработать 5 млн формовочных циклов и обеспечить выпуск кондиционных изделий.

В качестве примера приведем несколько моделей машин для операций, входящих в технологический цикл.

1. Сушильная установка барабанного типа СБП.

Ее применяют для любых сыпучих материалов, работает она на природном газе или дизтопливе. На раме жестко закреплен электропривод, передающий вращение на бандажи барабана. В момент разгрузки песок нагрет до +80о, поэтому можно дополнительно приобрести охладитель.

Оборудование серии СБП характеризуется широким диапазоном рабочих характеристик:

- габариты – от 3000х950 до 13500х2200 мм;

- емкость барабана – от 2,12 до 51,3 м3;

- мощность горелки – от 100 до 16000 кВт;

- производительность – от 1,25 до 50 т/ч;

- мощность электропривода – 5-15 кВт.

2. Роторная дробилка ИПР (измельчитель полимеров).

Станок собран из таких узлов: станины, ротора, корпуса, загрузочного бункера, электропривода. На станине закреплены корпус и электродвигатель с ременной передачей.

В корпусной части на подшипниковых опорах вращается режущее устройство (ротор) с ножами, присоединенными к боковым дискам. Отходы закладывают в загрузочную горловину вручную или автоматически.

Размеры готовой фракции зависят от габаритов ячеек сетки, закрепленной внизу измельчителя.

Дробилка отличается жесткой конструкцией, отсутствием пыли, минимальным уровнем шума и высоким КПД. Станок имеет следующие технические данные:

- диаметр ротора – 250-500 мм;

- частота вращения ротора – 450-1100 об/мин;

- мощность двигателя – 7,5-45 кВт;

- вес – 500-2700 кг.

3. Экструдер ЭГ-300.

Служит для плавления разнофракционного мягкого и твердого пластика. Станок состоит из металлического корпуса с загрузочным бункером, электропривода (двигателя и редуктора), ленточных электронагревателей, регулятора температуры, окна выгрузки.

Технические характеристики:

- производительность – не менее 300 кг/час;

- источник питания – 3-фазная сеть переменного тока напряжением 380 В;

- мощность электродвигателя – 2,2 кВт;

- общая потребляемая мощность – 11,2 кВт;

- габариты – 3600х1200х400 мм.

4. Термошнековая машина АПН.

Агрегат плавильно-нагревательный работает по принципу непрерывного действия. Служит для перемешивания дробленых полимеров с песчаным наполнителем и красителем, а также приготовления горячей массы для подачи в пресс.

Количество рабочей смеси в нем поддерживают на одном уровне, добавляя по мере выгрузки следующие порции. Чтобы полимерпесчаная черепица получилась качественной, песчинки должны полностью покрыться полимерной оболочкой.

АПН состоит из рамы, корпуса-трубы, бункера, заслонки, шнека, привода (двигателя, цепной муфты и редуктора), нагревателей, заслонки, ограждения, двух датчиков контроля температуры. Корпус изолирован теплоизоляционным материалом, габариты – 520х3200х1230 мм.

5. Формовочный пресс гидравлический ПАШ-1.

Станок для прессования полимерпесчаной черепицы создает усилие до 100 т. Оборудование оснащено шестеренным гидронасосом НШ-10, трехфазным электродвигателем мощностью 5,5 кВт, габариты – 1000х500х2000 мм.Линии полного цикла

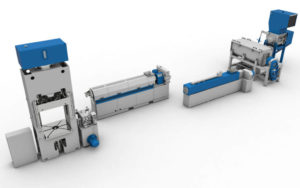

Если планируется производство больших объемов продукции, лучше приобретать комплекс установок, полностью обеспечивающий весь процесс. Его выпускают в России, причем стоимость весьма приемлема.

1. Полимерстрой 18 (Ижевск).

Компания поставляет высококачественные машины из Китая, а также практикует изготовление собственных разработок.

К последним относятся экструдеры, плавильно-нагревательное оборудование (до 600 кг/час), прессы с усилием 100-400 т.

Измельчать полимерный лом (твердый, мягкий, пленочный) предлагается на дробилках отечественного и китайского производства. Их мощность – не более 300 Вт, получаемая фракция – 5-8 мм.

2. Монолит (Златоуст).

В комплекс входят:

- радиальная дробилка б/у полимеров (толщина пластика до 8 мм) – 100 кг/час;

- экструдер собственной разработки «Мастек» – 500-600 кг/час;

- полуавтоматический пресс – усилие 100 т.

Дополнительно можно приобрести сушилку-просеиватель для песка, агломератор для получения гранул из полиэтилена, принудительный смеситель.

Расценки

Стоимость оборудования для изготовления черепицы из полимерных отходов.

| Наименование | Цена, рубли |

| Базовый комплект «Полимер-Технология» (Орск) –измельчитель, экструдер, термошнекосмеситель | 772 000 |

| Экструдер Э-100 | 167 000 |

| Дробилка для полимеров РС-300 | 195 600 |

| Сушильный бункер для полимеров до 200 кг | 44 650 |

Оборудование для производства полимерно песчаных изделий — Металлы, оборудование, инструкции

Полимерпесчаная плитка названа так за свой состав. Основную массу и 3/4 объема занимает обыкновенный очищенный кварцевый песок – экологически чистый и очень дешевый материал. Другие 25% состава плитки – это связующее вещество – гранулы ПВД (полиэтилена высокого давления). Кроме него в плитку попадают примеси других продуктов нефтепереработки, но их количество незначительно.

Плитка на основе полимера может эксплуатироваться в самых жестких условиях. Она прочна и прекрасно работает на сжатие, а значит, и на истирание. Это дает ей фору перед цементной плиткой, которая через пять лет начинает крошиться, ее углы и срезы постепенно разрушаются.

Вам может быть интересны похожие идеи:

- производство тротуарной плитки

- производство брусчатки

Полимер в составе плитки делает ее пластичной, что бережет изделие от таких явлений, как растрескивание на морозе. причина, по которой разрушается дорожное покрытие, цоколи зданий и плитка на основе цемента – это многократное замораживание и оттаивание. Вода попадает в микротрещины материала, замерзает, расширяется и разрывает камень.

После оттаивания влага проникает по новым трещинам глубже и ситуация усугубляется. Полимерпесчаная плитка изготовлена на основе пластичного материала, который не разрывается, а растягивается и возвращается в исходное положение, обеспечивая ту самую долговечность.

к оглавлению ↑

Достоинства продукта

Полимерпесчаная плитка обладает богатым набором положительных характеристик, которые определяют сферу ее применения.

Для этого материала характерны следующие черты:

- прочность на сжатие и изгиб;

- истирание происходит крайне медленно, экспериментально установлено, что срок жизни такой плитки при укладке в пешеходной зоне – 30 лет;

- материал химически нейтрален, поэтому может применяться в агрессивных средах;

- плитка имеет шероховатую поверхность, что удобно зимой на участках перед магазинами и общественными зданиями;

- полимерпесчаная тротуарная плитка удобна в монтаже, так как имеет больший размер по сравнению с традиционной цементной плиткой;

- богатая цветовая гамма и выбор фактур.

к оглавлению ↑

Технология производства

Полимер, входящий в состав плитки, химически нейтрален, растворить его можно только азотной кислотой, и то при определенных условиях. Для того чтобы он образовал с песком и пигментом однородную смесь, его нужно расплавить. Происходит это при температуре 180 градусов и атмосферном давлении, такой процесс называется экструзией.

к оглавлению ↑

Подготовка сырья

Полимерпесчаная плитка изготавливается из кварцевого песка, полимера и пигментов. Песок должен соответствовать технологическим требованиям: иметь влажность не более 10% и не иметь посторонних включений. Подготовка песка заключается в просеивании и просушке.

Полимер – это гранулы ПВД или полиэтилен в любой другой форме. В случае использования вторсырья пластмассу нужно раздробить буквально в пыль, чтобы иметь возможность равномерно смешать компоненты.

Пигмент – это неотъемлемый элемент состава, который придает плитке ее декоративные свойства.

В качестве пигмента при производстве плитки чаще всего используют:

- оксиды железа для получения оранжевого, красного и коричневого цвета;

- оксид хрома – зеленый пигмент;

- диоксид титана – белый краситель.

к оглавлению ↑

Смешивание и плавление

После того, как компоненты подготовлены, они отправляются в бетоносмеситель, где из разрозненных веществ получают однородную смесь. Эта смесь в ручном или полуавтоматическом режиме подается в плавильный аппарат – экструдер. На этом этапе происходит расплавление полимера и его смешивание с основным компонентом – песком.

Формование

Из плавильной печи смесь выходит в виде пластичной массы и поступает на участок формования. Для придания аморфной массе вид готовой плитки применяют пресс-формы и гидравлический пресс. Чем выше сила давления, тем быстрее будет осуществляться формование.

Прочность полимерпесчаная тротуарная плитка набирает в процессе остывания, которое должно быть достаточно быстрым. Для соблюдения требований ТУ необходимо предусмотреть систему охлаждения. После экструзии жидкий ПВД должен снова полимеризоваться, превратив отдельные компоненты в монолитный камень, и температурный режим имеет в этом процессе определяющее значение. к оглавлению ↑

Оборудование и помещение

Для производства не требуется сложных технологических линий, однако понадобится вложить некоторую сумму денег в оборудование. На каждом из трех перечисленных выше этапах требуются особые машины.

Ниже приведен перечень требуемых приборов и станков в порядке их использования:

- устройство для дробления полимерных конгломератов;

- весы – для загрузки нужного количества сырья;

- бетоносмеситель – для подготовки однородной смеси;

- плавильная печь – для прохождения процесса экструзии;

- пресс 100 тонн или 150 тонн и набор пресс-форм;

- система охлаждения готовой продукции.

Кроме оборудования, на котором полимерпесчаная тротуарная плитка изготавливается, потребуются помещения под производство и склад. Так как полимерпесчаная плитка – это продукция, имеющая большой вес, для ее перемещения потребуется специализированное складское оборудование – ручной или автомобильный погрузчик.

к оглавлению ↑

Вложения

Любое промышленное производство, даже имеющее малый масштаб, требует стартовых вложений. Перечисленное выше оборудование обязательно, без него изготовить плитку просто не удастся.

Если сделать выбор в пользу машин, бывших в употреблении, то на полный комплект придется потратить не менее полутора миллионов рублей.

Точная сумма зависит от состояния оборудования, его происхождения, возраста и производительности.

Покупая подержанное оборудование, есть риск нарваться на скрытые неисправности, которые приведут к остановке производства. Существуют варианты покупки новых производственных линий – это финансовая аренда или лизинг.Смысл его заключается в том, что фирма-лизингодатель за свой счет покупает нужное оборудование, ставит его к себе на баланс, и сдает в аренду предпринимателю.

Бизнесмен осуществляет производство, используя данное ему в аренду оборудование, платит в срок лизинговые платежи и через некоторое время полностью выкупает технологическую линию. к оглавлению ↑

Кто использует плитку

Благодаря высоким эксплуатационным качествам область применения плитки чрезвычайно широка. Она постепенно вытесняет цементную плитку, искусственный и натуральный камень, асфальт и бетон.

Потенциальными покупателями плитки могут быть:

- компании, занимающиеся укладкой тротуарной плитки;

- владельцы частных домов, которых интересует отделка придомовой территории и выездов из гаражей;

- владельцы производственных помещений, станций технического обслуживания, автозаправочных станций, открытых складов с эстакадами;

- собственники кафе и ресторанов, которых интересует отделка внутренних дворов и летних площадок;

- собственники магазинов, общественных зданий, перед которыми стоит задача отделки прилежащей территории;

- ландшафтные дизайнеры, которым плитка подходит для оформления парковых дорожек.

Планируя изготовление полимерпесчаной плитки, нужно понимать, на какого целевого клиента бизнес будет ориентирован.

Если для декоративного оформления и ландшафтного дизайна важна визуальная составляющая, то для владельца склада или СТО важнейшие критерии – цена и качество.

Подробно изучив свою целевую аудиторию, можно на этапе планирования производства найти способ выгодно отличаться от других и иметь, таким образом, явное конкурентное преимущество.

к оглавлению ↑

Маркетинговая стратегия

Каким бы хорошим и продвинутым ни было производство, определяющую роль в достижении успеха всего предприятия играют клиенты.

Производство полимерпесчаной плитки – это прибыльный бизнес, но со временем конкуренция в этой области только растет.

Изготовление полимерпесчаной плитки: организация производства, оборудование, смета расходов и способы экономии

Спрос на полимерно-песчаную плитку постоянно растет. Этот сравнительно новый материал приобрел большую популярность благодаря своей практичности, долговечности и эстетичному внешнему виду. Он пришел на смену обычной цементной плитке, недостатками которой были: низкая морозостойкость; высокая амортизация; неприглядный внешний вид.

Ещё одним плюсом полимерно-песчаной плитки является практически полное отсутствие лома при транспортировке. В этой статье речь пойдет о том, как наладить производство этого материала, какие будут расходы, какое оборудование для этого понадобится.

Конечно, сегодня можно найти множество самых разнообразных агрегатов, которые подходят для этой цели. Но если вы подбираете оборудование для производства полимерпесчаной плитки, тогда вам стоит помнить о его современности и высоком качестве.

Для полноценного производства понадобится специализированное оборудование. Стоимость его зависит от предполагаемых производимых объемов и степени изнашиваемости станков. Минимальный набор оборудования:

- Экструдер, или плавильно-нагревательный агрегат.

- Пресс для работы с полимерпесчаными материалами.

- Форма, изготовленная из специальной закаленной стали.

- Бетоносмеситель, объемом 500л.

Процесс изготовления.

- Агломерирование полимеров. Этот этап применяется, если производство включает в себя переработку пластиковых отходов. Если же предприятие закупает готовую полимерную крошку, то необходимость переработки отпадает.

- Перемешивание исходного сырья. Выполняется при помощи бетоносмесителя.

- Нагревание полимерно-песчаного состава экструдером.

- Прессование плитки и придание ей формы.

- Охлаждение и складирование готовой продукции.

Помещение и склад

Полимерпесчаное производство занимает сравнительно немного места, и включает в себя три зоны:

- Склад для исходного сырья. Занимает площадь 25−35м2. Не требует отопления.

- Зона производственной линии. Для расстановки оборудования потребуется около 70м2. Также не требуется отопительной системы, станки вырабатывают достаточно тепла при работе.

- Склад готовой продукции. По площади занимает 100−200м2. Особых условий для хранения полимерно-песчаной плитки нет. Можно складировать её под навесом. Если такой возможности нет, то допускается хранение под открытым небом.

Расходы и способы экономии

Сейчас государство выделяет большие средства на поддержку и развитие малого и среднего бизнеса, особенно в производственной сфере.

Поэтому перед тем как открывать производство плитки полимерпесчаной или любой другой, стоит осведомиться о проведении в вашем регионе конкурсов на получение гранта от государства.

Конечно, выиграть грант — дело не простое. Понадобится соблюсти множество условий и пройти ряд бюрократических процедур. Если вам удастся победить в конкурсе, то государство сможет покрыть более 50% расходов на открытие бизнеса. Также грант может способствовать получению разного рода субсидий и скидок, например, на оплату электроэнергии или на аренду помещения.

Расходы можно существенно сократить, если применять в производстве вторичное сырье. Такое производство будет экологичным. В любом случае без постоянных расходов не обойтись. Они включают в себя:

- оплату за электричество;

- зарплату работников;

- налоги;

- аренду помещения;

- закупку и поставку сырья.

Сбыт готовой продукции

Существует несколько вариантов реализации изделий. В первую очередь надо будет нацелиться на оптово-розничные строительные сети (стройбазы, оптовые склады, рынки, строительные магазины).

Также стоит найти пути взаимодействия со строительными бригадами, которые специализируются на укладке полимерно-песчаной тротуарной плитки.

Производство предполагает низкую цену сбыта. Именно цена является главным аргументом при переговорах с потенциальными покупателями.

Плитку можно реализовывать через агентскую сеть. Это сеть посредников, которые реализуют товар со своей наценкой от вашего имени. Проще говоря, это внештатные продавцы, с которыми заключается агентский договор. В договоре прописываются все условия сотрудничества с агентом: процент наценки, варианты мест реализации и т. д.

При работе с агентом стоит учесть, что вся ответственность по контролю оплаты, по поставке товара и сроках лежит на вас. Реализация товара через агентскую сеть — это хороший вариант сбыта, но следует тщательно подбирать посредников и жестко регламентировать работу с ними в договоре.

Изготовление полимерпесчаной плитки: организация производства, оборудование, смета расходов и способы экономии — Станок

17.12.2019

Что бы узнать актуальные цены и получить актуальный «Бизнес — план» заполните форму в конце этой страницы, либо позвоните по телефону указанному в верху сайта или в разделе контакты.

Рассмотрим пример расчета себестоимости производства плитки тротуарной полимерпесчаной, который может быть взят за основу для составления бизнес-плана и технико-экономического обоснования производства.

Данные актуальны на 1 января 2011 года для Удмуртской Республики. Все цены указаны без НДС. Для расчета взята упрощенная система налогообложения.

Вы также можете заказать Бизнес-план в формате Excel и подставить свои данные.

Исходные данные

Характеристики материала:

- размер 330*330*35 мм

- вес плитки — 3,1 кг.

- количество штук в одном м2 — 9 плиток

- вес 1м2 — 27,9 кг.

- водопоглощение 0,37%

- предел прочности 152 кгссм2

- предел прочности при сжатии 300 кгссм2

- истираемость 0,003 гсм2

- морозостойкость 500 циклов.

Основные параметры.

Работа производится в две смены, продолжительность смены 12 часов. Производительность одной пресс формы составляет 5,83 м2 в час. Таким образом, за сутки линия выдает 140 м2 готовой продукции.

Начальные вложения

Полная стоимость комплекта оборудования, включая стоимость пуско-наладочных работ «под ключ» составляет: 2 382 780,00 рублей не включая НДС.

| Пуско-наладочные работы | 50 000,00 |

| АПН | 567 000,00 |

| Пресс гидравлический | 947 280,00 |

| Пресс-форма ПП ТР | 220 000,00 |

| Дробилка сырья — отходов * | 385 000,00 |

| Смеситель 1 м.куб. | 213 500,00 |

| ИТОГО | 2 382 780,00 |

— Дробилка для пластика может и не понадобиться при использовании Вами готовых первичных или вторичных полимеров, но это приведет к удорожанию себестоимости изделия;

— Смеситель можно заменить на бетономешалку, но с потерей производительности.

ФОНД ОПЛАТЫ ТРУДА

Для работы участка достаточно трех человек — управляющего (25 000 руб), оператора АПН (20 000 руб), подсобного рабочего (20 000 руб). Фонд оплаты труда составляет 65 000 рублей в месяц за одну смену и 130 000 руб. из расчета 2-х смен.

Объем готовой продукции за месяц 140 кв.м х 30 дней = 4 200 кв. м

Фонд оплаты труда за месяц 130 000 руб. : 4 200 кв.м = расходы по зарплате на 1м2 составляет 30,95 руб.

ЕСН — 30%, дает 9,3 руб. в стоимость 1м2 готовой продукции.

НЕОБХОДИМЫЕ ПРОИЗВОДСТВЕННЫЕ ПЛОЩАДИ

Для размещения оборудования и зон хранения сырья и продукции необходимо предусмотреть порядка 100 м2 производственных площадей и 100 м2 склад (может находиться вне помещения).

Производственное помещение не обязательно должно быть отапливаемым, обогрев происходит за счет выделяемого оборудованием тепла. Готовая продукция складируется в цеху, а затем перемещается на склад.

При ставке арендной платы 100 руб за кв.м.

стоимость аренды производственных площадей не превысит 10 000 руб. Таким образом, стоимость аренды на 1м2 изделия составляет 2,38 руб.

СТОИМОСТЬ ЭНЕРГОНОСИТЕЛЕЙ И МАТЕРИАЛОВ

Сырье для производства плитки:

- Полимер гранулах или хлопьях

- Песок строительный

- Пигмент красящий

Состав полимерпесчаной смеси:

- 75% — песок,

- 0,42% — пигменты,

- 24,58% — полимер (в одной тонне 245,5 кг. полимера).

Средняя по России цена:

- песок – 0,32 руб. за кг,

- пигмент – 80 руб. за кг,

- полимер – 18 руб. за кг.

Итого, стоимость сырья (полимер+песок+пигмент) за одну тонну составляет 5 000 руб. Таким образом, стоимость сырья на 1м2 плитки составляет 139,5 руб. На 1 штуку 15,5 руб.

ПОТРЕБЛЕНИЕ ЭЛЕКТРОЭНЕРГИИ за смену

- Дробилка производительностью 300 кгч потребляет 22 кВтч. Для производства смеси в количестве 3 906 кг необходимо 960 кг полимера. Для его приготовления дробилка проработает 3,2 часа и потребит энергии при этом 70,4 кВт.

- АПН — 29 кВт/час при разогреве, при работе круглосуточно при разогретом АПН потребление уменьшается в 4-ре раза т.е расчет : 7,25 кВт х 24 часа = 174 кВт/сутки

- Пресс гидравлический – 5,5 кВт/час. При формовке изделия программа на прессах рассчитана на потребление эл. Энергии в режиме подъема и опускания верхнего пуансона, при формовке эл. Энергия не потребляется. Время хода ползуна равна 40 секунд за сутки 1260штук х 40 сек. = 50 400 сек. = 840 мин. = 14 часов работы пресса

- Потребление за сутки 77 кВт.

- Смеситель — 5,5 кВт/час 1 замес – 3 мин. Перемешивает 0,5 тонны за один перемес. За сутки 3,906 тонн смеси на 1 260 шт плиток . За сутки 23,0 мин. Потребление электроэнергии 1,8 кВт.

- Освещение — 12 кВт/час

Итого потребление электроэнергии за сутки составит 335,2 кВт/сутки, в смену за 12 часов 167,6 кВт.

Стоимость электроэнергии за 1кВт/ч — 4,03 руб. Таким образом, стоимость электроэнергии составляет 675,4 руб. за 12 часов при производстве 630 шт плитки , Расход на 1плитку составит 1,07 копеек .

Амортизация оборудования устанавливается предприятием самостоятельно

Себестоимость 1 м2 плитки тротуарной

| Сырье | 139,5 |

| Электроэнергия | 1,07 |

| Оплата труда | 30,95 |

| ЕСН, 30% | 9,3 |

| Аренда помещения | 2,38 |

| Амортизация оборудования | 2,33 |

| ИТОГО | 185,53 |

ИТОГОВЫЕ РАСЧЕТЫ

| Себестоимость 1 кв.м, руб. | 185,53 |

| Накладные расходы, руб. (1%) | 1,85 |

| Рыночная цена 1 кв.м, руб. | 540 |

| Прибыль до налогооблажения на 1 кв.м, руб. | 352.62 |

| Налог на прибыль (6%), руб. | 32,4 |

| Прибыль c 1 кв.м, руб | 320,22 |

| Прибыль в день всего, руб. | 44 830,8 |

| Рентабельность, % | 59,3 |

| Срок окупаемости, дней при 100% реализации | 51 |

Чистая прибыль за сутки 44 830,8 руб., Валовая выручка за сутки 600 руб. х 140 кв.

м. = 75 600 руб.

Чистая прибыль / Валовая выручка х 100 Рентабельность равна 59,3 %

Данный бизнес является высокорентабельным по состоянию на 2011 год. Норма рентабельности — 59,3%

Бизнес по производству полимерпесчаной плитки

Полимерпесчаная плитка появилась на российском рынке стройматериалов совсем недавно, но уже успела зарекомендовать себя, как материал, достойный стать полноценной заменой традиционной цементной плитке.

Спрос на такую плитку растет, и у тех бизнесменов, которые не боятся работать в инновационной сфере, есть прекрасная возможность проявить свой предпринимательский талант, разумеется, оценив перед этим все возможные риски.

Появление данного стройматериала изначально было обусловлено стремлением технологов найти то покрытие, которое сможет решить две основные проблемы цементной плитки: низкую морозоустойчивость и долговечность. И, нужно признать, им это удалось: полимерпесчаная плитка обладает множеством достоинств. Она:

- Долговечна: по уверениям производителей, ее срок эксплуатации составляет около 30 лет

- Устойчива к негативным воздействиям внешней среды. Полимерпесчаная плитка не боится мороза, влаги, прямых солнечных лучей, воздействия кислотосодержащих жидкостей и масел. Она устойчива к высоким механическим нагрузкам и совершенно не склонна к точечной раскалываемости

- Декоративна: может иметь любую форму, любую поверхность: матовую, глянцевую, структурированную. Она изготавливается в широкой цветовой гамме, и что важнее, со временем не теряет свою декоративность

- Не выделяет токсичных испарений под палящим солнцем

- Легко моется

- Проста в ремонте и легко выдерживает многократное использование

Полимерпесчаная плитка может применяться:

- при облагораживании садовых участков;

- для обустройства придомовых территорий;

- в местах массовой посещаемости: внутренних двориках летних кафе, парках, торговых и выставочных павильонах);

- на техстанциях;

- на заправках;

- в гаражах и крытых паркингах;

- в мастерских;

- для покрытия эксплуатируемых плоских кровель;

- для облицовки цоколя.

Все вышеизложенное говорит о востребованности данной продукции среди покупателей и как следствии большой емкости рынка, а с учетом несложной технологии изготовления и относительно не высоких расходов для начала бизнеса все это делает деятельность по производству полимерпесчанной плитки достаточно актуальной для старта.

Реализация готовой плитки может осуществляться:

- непосредственно потребителям продукции: частным лицам, строительным бригадам и организациям, организациям, деятельность которых направлена на благоустройство города;

- через оптовую сеть: оптовые склады, базы.

- через розничную сеть: строительные супермаркеты, специализированные магазины, рынки.

Читайте подробнее о методиках реализации стройматериалов.

Сырьем для производства полимерпесчаной плитки служат:

- песок без глинистых включений, фракция которого не превышает 3 мм;

- полимеры: первичные и вторичные – последний вариант является более привлекательным с экономической точки зрения,

- пигменты, как минеральные, так и органические.

Основные этапы производства

- Дробление или агломерирование сырья. Данный этап может отсутствовать, если предприятие-изготовитель закупает полимерную крошку.

- Смешивание исходных материалов в бетоносмесителе.

- Плавление смеси в экструдере (АПН).

- Формовка изделия с помощью пресса.

- Отгрузка готовой продукции на склад.

Финансовый план *

При расчете экономической эффективности производства полимерпесчаной плитки, за основу были взяты такие параметры: работа осуществляется в 2 смены, длительность каждой из которых составляет 12 часов. Производительность пресс-формы — 5,83 м2 готовой продукции в час, соответственно вся линия выдает за сутки 140 м2 готовой продукции.

Характеристики готовой продукции

- Размер плитки – 330 х 330 х 35 мм;

- Количество штук изделия в 1 м2 – 9 плиток;

- Вес плитки – 4 кг;

- Вес 1 м2 – 36 кг.

Первоначальные затраты на начало бизнеса

| 1 | Пуско-наладочные работы | 50 000 | |||

| 2 | Агрегат плавильно-нагревательный | 540 000 | 5 | 27000,00 | 54000,00 |

| 3 | Пресс Д2430 (100 тонн) размер стола 630×630мм | 470 000 | 5 | 23500,00 | 47000,00 |

| 4 | Пресс-форма «Плитка тротуарная» 330×330×35мм | 210 000 | 5 | 10500,00 | 21000,00 |

| 5 | Бетоносмеситель СБР-500 А | 69 000 | 5 | 3450,00 | 6900,00 |

| 6 | Весы МК-15.2-АВ20 общего назначения | 4 200 | 5 | 210,00 | 420,00 |

| ИТОГО: | 1 343 200 | 64660,00 | 129320,00 |

Производство полимерпесчаной плитки: простой бизнес для новичков

На строительном рынке масса материалов, характеризующихся самыми разными свойствами. И многие из них могут стать источником высокого дохода для предприимчивого человека. Отнесем сюда и производство полимерпесчаной плитки.

И основным преимуществом организуемого бизнеса станет не только большая востребованность продукции на рынке, но и то, что ее можно изготавливать на относительно недорогом мобильном оборудовании. Полимерпесчаная плитка – строительный и отделочный материал, изготовленный на основе песка и полимеров.

Он обладаем несколькими положительными качествами, за что и завоевал доверие покупателей – прочность, морозостойкость, долговечность.

Наша оценка бизнеса:

Стартовые инвестиции – от 1000000 руб.

Насыщенность рынка – малая.

Сложность открытия бизнеса – 5/10.

Открыть производство полимерно-песчаной плитки несложно – ни огромных капиталовложений, ни найма высококвалифицированного персонала. Что предстоит здесь учесть предпринимателю?

Процесс получения изделий

В качестве сырья для изготовления готовой плитки являются общедоступные и недорогие компоненты. Достать их можно в каждом регионе страны.

Технологическая схема производства полимерпесчаной плитки

Сюда относятся:

- очищенный песок,

- полимеры,

- пигменты.

Чтобы снизить затраты на приобретение всех необходимых компонентов, можно закупать вторичное сырье – оно стоит значительно дешевле.

Что касается точной рецептуры, то тут все строго индивидуально – каждый производитель работает со своим составом. Можно разработать рецептуру самостоятельно, а можно пригласить для консультации опытного технолога.

Технология производства полимерпесчаной плитки предельно проста и не потребует от предпринимателя (если он решил всю работу осуществлять собственноручно) каких-то специфических навыков и знаний.

Изготовление полимерпесчаной плитки своими руками осуществляется так:

- Подготовка всех компонентов и смешивание их.

- Плавление сырьевой массы.

- Прессование изделий.

- Хранение готовой продукции.

3D тротуарная плитка своими руками — перспективы бизнеса.

Закупка оборудования для получения изделий

Следующее, что нужно будет сделать предпринимателю – купить оборудование для производства полимерпесчаной плитки. И даже домашнее производство потребует наличия определенных станков.

Линия по изготовлению полимерпесчаной плитки

К техническому оснащению отнесем следующие наименования оборудования:

- Дозатор – от 30000 руб.

- Бетоносмеситель – от 40000 руб.

- Плавильно-нагревательный автомат – от 350000 руб.

- Пресс – от 150000 руб.

- Пресс-формы – от 1500 руб./шт.

Конечная цена оборудования для полимерпесчаной плитки будет зависеть от мощности станков, их комплектации и степени автоматизации. Минимальная стоимость производственной линии для мини-цеха и ее пуско-наладка составляет ≈800000 руб. И цифра эта может быть значительно больше, если говорить о более мощном предприятии.

Рекомендуем эти статьи:

Какое выбрать оборудование для производства керамической плитки?

Открываем свое производство плитки из резиновой крошки.

Основы технологии производства светящейся тротуарной плитки.

Сбыт готовой продукции и рентабельность цеха

Продажа полимерпесчаной плитки, при налаженных каналах сбыта, должна принести предпринимателю высокую прибыль. И учитывая востребованность продукции, не приходится сомневаться, что многие клиенты будут заинтересованы в приобретении качественной плитки от прямого поставщика. Она используется для мощения дорог, внутренней и внешней облицовки.

Изделия можно сбывать:

- строительным магазинам и складам,

- застройщикам,

- фирмам по ремонту,

- ЖКХ,

- частным покупателям.

Несмотря на то, что основную часть прибыли будут приносить оптовики, не стоит сбрасывать со счетов и частных покупателей. Для этого в цехе можно организовать небольшой павильон, где перед клиентами будет выставлена выпускаемая продукция.

Производство полимерпесчаной тротуарной плитки, как показывает практика, начнет окупать себя достаточно быстро. На запуск небольшого цеха потребуются инвестиции в размере не менее 1000000 руб. Сюда войдут следующие расходы:

- закупка самого основного оборудования,

- подготовка к работе помещения (проведение света, воды и канализации),

- обеспечение сырьевой базы для выпуска первой партии товара,

- регистрация предприятия.

Для подсчетов прибыльности планируемого предприятия возьмем в пример маломощную линию производительностью до 50 м2 готовой плитки за 8-ми часовую смену. Получается, что ежемесячно можно получать свыше 1000 м2 изделий.

Полимерпесчаная плитка для цоколя стоит сегодня на оптовом рынке 250-500 руб./м2. Значит, если сразу сбывать всю выпущенную продукцию, предприниматель может получить выручку в размере 500000 руб.

И это отличные показатели рентабельности для цеха в сегменте малого бизнеса.

Для подсчетов чистого дохода и общей суммы выручки следует вычесть переменные затраты:

- выплата налогов и з/п,

- аренда помещения,

- закупка сырья,

- транспортные расходы,

- оплата коммунальных услуг.

За вычетом всех затрат, получится, что при полном сбыте продукции предприниматель будет получать прибыль в размере не менее 60000 руб./мес.

Оборудование для производства полимерпесчаной плитки

Изготовление полимерпесчаных изделий представляет собой молодую и перспективную промышленную отрасль на российском и мировом рынках.

Достоинства полимерпесчаной продукции:

- Экологичность.

- Устойчивость к физическому, химическому и тепловому воздействию.

- Долговечность.

- Различные области применения.

Главными компонентами полимерпесчаных плиток являются песок, полимер и пигмент. Полимер для производства плиток лучше брать из вторичного сырья, что сокращает расходы на его покупку. При этом качество изделий улучшается.

Необходимое оснащение для производства плитки

Все техническое оборудование не имеет громоздких форм, поэтому его можно использовать в мини-цехах. А сам процесс не требует глубоких знаний и навыков в технике, что непременно подойдет индивидуальному предпринимателю.

Рассмотрим главные аппараты для оснащения технологического процесса.

Устройство для дробления полимера. Роторные дробильные агрегаты могут измельчать все виды полимерных изделий. Их производительность колеблется от 100 до 1000 кг в час. Стоимость оборудования – от 100000 рублей.

Смеситель. Позволяет быстро перемешать все компоненты до однородного состояния.

Состав и пропорцию смеси определяют технологи и сами производители, при этом универсальной рецептуры не существует.

При выборе бетоносмесителя предпочтение лучше отдать специализированным маркам с бункером и ленточным конвейером, позволяющим не прерывать процесс производства. Стоимость около 40000 рублей.

Плавильно-нагревательный агрегат, АПН или экструдер. Полимерпесчаная смесь помещается в экструдер, где она снова перемешивается и нагревается до 200-250 градусов. Необходимо учесть, что полимерное сырье должно иметь одинаковую температуру плавления.

Расплавленная масса представляет собой консистенцию тугого теста, которая называется термопласткомпозит. Эта масса выдавливается через головку экструдера на поддон, где оператор отрезает часть и взвешивает на весах (максимальный вес массы должен быть не более 2 кг). Производительность аппаратов может достигать 1000 кг/ч.

Стоимость плавильно нагревательного агрегата – от 350000 рублей.

Вертикальный пресс и пресс-формы, входящие в формовочный узел. На рынке представлены различные виды оборудования для прессования с усилием от 60 до 400 тонн. Время прессования составляет несколько секунд.

Нужно учитывать изменяемость рабочего стола, если производитель изготавливает различные виды изделий из полимерпесочного композита. Форма для пресса изготовлена из легированной стали, которая служит гарантом долговечности и качества.Стоимость гидравлического пресса – от 150 000 рублей, форм для пресса от 1 500 рублей за 1 штуку.

Стоимость устройств одного вида назначения может различаться в зависимости от мощности, степени автоматизации и производительности. Варианты комплектации оборудования должны подбираться с учетом масштабов производства.

Варианты комплектации оборудования

Для мини-цехов базовая комплектация включает:

- Бетоносмеситель.

- Плавильно-нагревательный агрегат.

- Пресс и форму для пресса.

- Весы общего назначения.

Этой комплектации будет достаточно для начала производства. Но для полноценной работы рекомендуется приобрести еще и аппарат для дробления полимеров. Индивидуальный предприниматель может справиться один, чтобы снизить расходы на наемных рабочих. Но это снизит объем выпускаемой продукции.

Есть варианты комплектации с минимальным капиталовложением, к примеру, в нее входит АПН с показателем мощности в 15 кВт и гидравлический пресс с усилием 63 т.

Крупные заводы могут приобретать оборудование с максимальной мощностью и высокой степенью автоматизации производительности. К примеру, можно оснастить производство несколькими гидравлическими прессами, различными формами для пресса и АПН с мощностью до 54 кВт.

Вариант комплектации для крупных предприятий:

- Радиальная дробилка.

- Агломератор для превращения полимерной крошки в гранулы.

- Бетоносмеситель.

- Экструдер.

- Гидравлический пресс.

- Весы общего назначения.

- Охлаждающая система.

Минимальная сумма инвестиций в производство с учетом пуско-наладочных процессов составляет примерно 800 000 рублей для индивидуального предпринимателя. Для более крупных заводов она будет выше.

Состав линии

Этапы производства включают следующие стадии:

- Измельчить полимерное сырье в дробилке. При необходимости можно пропустить этот этап, если покупать готовую крошку.

- Перемешать все составляющие.

- Переплавить полимерпесчаную смесь в плавильно-нагревательных аппаратах или экструдере.

- Поместить полученную массу под пресс.

- Убрать готовую плитку для дальнейшего затвердевания и остывания на стол.

Состав линии полноценного производства:

- Аппарат для дробления.

- Агломератор.

- Бетоносмеситель.

- АПН.

- Пресс.

В заключении скажем, что полимерпесчаная продукция пользуется спросом, поэтому затраты на производство непременно окупятся в будущем. Главное, наладить производство и не скупиться на рекламу. От этого зависит срок окупаемости и прибыль.

Заметим, что данные по стоимости являются средними по России и выполняют ознакомительную функцию.