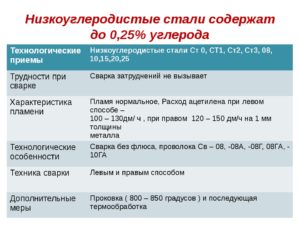

Низкоуглеродистые стали марки

Сталь низкоуглеродистая и ее основные характеристики

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Сталь низкоуглеродистая и ее основные характеристики Сталь низкоуглеродистая и ее основные характеристики (1 голос, в среднем: 4 из 5)

Сталь низкоуглеродистая – это сплав, не содержащий легируемых элементов, имеющий примеси и малое содержание углерода, до 0,25%.

В составе данного сплава присутствуют марганец и кремний, однако в силу малого процентного содержания (марганец – не больше 1%, кремний – не выше 0,8%), не оказывают ощутимого легирующего воздействия на материал.

Сталь низкоуглеродистая отличается мягкостью и малым содержанием марганца.

Этот сплав из-за своей мягкости не позволяет точно обрабатывать поверхности, однако его мягкость, вязкость и пластичность дают возможность создавать цементируемые заготовки и детали для последующей сварки/цементации. Обрабатываемость сплава очень плохая, поверхность обрабатываемой детали имеет много шероховатостей. Выполнение точной обработки достаточно затруднительное.

Свойства низкоуглеродистой стали

Свойства низкоуглеродистой стали не имеют высоких показателей прочности. Пластичность и вязкость напротив — высокие.

Марки низкоуглеродистой стали иногда предназначаются для изготовления цементуемых изделий, которые нуждаются в дополнительной цементации для достижения необходимой твердости и придания им износоустойчивости посредством дальнейшей обработки. Изделия из такой стали достаточно хорошо свариваются и куются.

Свойства низколегированной стали не позволяют выполнять полноценные работы с этим металлом. Однако, если провести процесс нормализации и холодного волочения, значительно можно увеличить обрабатываемость поверхности.

Благодаря хорошей пластичности (5 = 33…23%), низкоуглеродистые стали можно успешно подвергать холодной деформации, при этом не теряются механические свойства, так как местное перенапряжение равномерно распределяется и трещины не образуются.

Такая сталь слабо поддается закаливанию и хорошо сваривается.

Свойства низкоуглеродистой стали имеют ряд недостатков:

- низкая прочность Те = 330…460 МПа, Сто,2 = 200…280МПа;

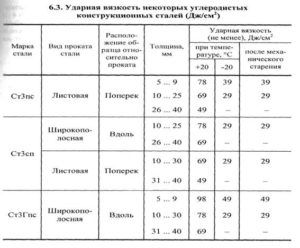

- малая ударная вязкость;

- очень чувствительная к механическому старению, так как при повторных нагрузках она чувствует концентрацию напряжения, поэтому из нее не изготавливают изделия, подвергающиеся повторным нагрузкам.

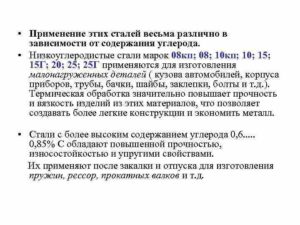

Марки низкоуглеродистой стали, их основные сферы применения

Марка низкоуглеродистой стали в зависимости от своего состава имеет отдельные назначения в промышленности.

К данному типу сплава относят 05 кп, 08, 10, 10 пс, которые активно используются для производства шайб, прокладок и других малонагруженных элементов конструкций и машин.

В зависимости от того, какая марканизкоуглеродистойстали, сплав находит применение в разных отраслях. Так, высокую устойчивость перед статической водородной усталостью демонстрируют:

- 20;

- ВМСтЗсп;

- С75;

- APS 10M4;

- 18X1ПМФ.

Следующие маркинизкоуглеродистойстали применяются как цементируемые:

При изготовлении зубчатых колес с последующей цементацией применяют:

Сплавы:

- ЭП620;

- ЭП355;

- 03 используются как шихтовая заготовка и выпускаются в виде прутков различного размера. Такая шихтовая добавка применяются в процессе выплавки специальных сплавов для изготовления отдельных деталей и спец проката.

Для создания сварных конструкций используют такие марки низкоуглеродистой стали:

- Ст0;

- Ст1сп;

- Ст1пс;

- Ст1кп;

- Ст2сп;

- Ст2пс;

- Ст2кл;

- Ст3сп;

- СТ3кл (ГОСТ 380);

- сталь 10;

- сталь 15;

- сталь 20 (ГОСТ 1050);

- S235-S295;

- P235-P295 (EN 10025, EN 10027-1, EN 10028-2).

Для сплавов выпускаемых на территории стран СНГ, а также согласно установленных правил ГОСТ маркировка сталей производится следующим образом:

- буква стоящая перед названием марки указывает группу к которой относится сплав, (всего три группы А, Б, В, группа «А» не указывается при маркировке);

- «Ст» или «сталь», указывает, что сплав является обыкновенным;

- первая цифра в марке указывает номер по ГОСТ, число от 0 до 6;

- степень раскисления указывается следующими сокращениями: «сп», «пс», «кп» (в случае сталей «А» группы обозначение «сп» не указывается и принимается таковым по умолчанию);

- следующая цифра — № категории стали, согласно ГОСТ от 0 до 6. Первая категория не указывается в обозначении;

- если в маркировке указано тире между первой и второй цифрой, это означает, что к стали не предъявлялись требования по степени раскисления.

Еще статьи из этого раздела: Марки чугуна с вермикулярным графитом

Марки чугуна с вермикулярным графитом контролирует межгосударственный стандарт ГОСТ28394-89. Согласно…

(1 голос, в среднем: 5 из 5) Низколегированный чугун

Низколегированный чугун — это металл, содержащий целый ряд легирующих компонентов,…

(1 голос, в среднем: 4 из 5) Классификация металлов, принципы их разделения и отличий

Как ни странно, но единой классификации металлов не существует и…

(1 голос, в среднем: 5 из 5) Антифрикционный чугун, его свойства, особенности, разновидности и технические характеристики

Антифрикционный чугун — это чугун для отливок, который используется в ответственных…

(1 голос, в среднем: 4 из 5) Среднеуглеродистая сталь, марки, свойства и особенности сплава

Среднеуглеродистая сталь — это сталь, которая не содержит легирующих элементов…

(1 голос, в среднем: 4 из 5) Чугун

Чугун – это железоуглеродистые сплавы. Процент содержания углерода (С) в…

(1 голос, в среднем: 4 из 5) Чугун передельный

Чугун, который предназначен для последующего передела в сталь или переплавки…

(1 голос, в среднем: 5 из 5) Чугун с вермикулярным графитом

Чугун с вермикулярным графитом — это металл, механические свойства которого…

(1 голос, в среднем: 4 из 5)

Углеродистая сталь – тяжеловоз промышленности

Кроме углерода обычные углеродистые стали содержат и другие элементы: до 1,65 % марганца; до 005 % серы; до 0,04 % фосфора; до 0,60 % кремния и до 0,60 % меди.

См. Влияние марганца и кремния на свойства сталей и

Влияние фосфора, серы и меди на свойства сталей.

Углеродистые стали можно классифицировать с различных точек зрения, например, по способу раскисления. Конечно, способ раскисления оказывает влияние на характеристики и свойства стали.

Однако изменение содержания углерода оказывает самое большое вляиние на механические свойства стали – с увеличением содержания углерода возрастает ее твердость и прочность. Поэтому обычно стали группируют по содержанию в них углерода.

Обычно углеродистые стали содержат в сумме до 2 % всех легирующих элементов и в свою очередь подразделяются на:

- низкоуглеродистые стали;

- среднеуглеродистые стали и

- высокоуглеродистые стали.

Углеродистые стали являются основной продукцией черной металлургии – они составляют более 80 % ее продукции. Основным металлическим материалом промышленности является именно углеродистая сталь.

Для углеродистых сталей наиболее чаще других применяют следующие стандарты:

- ГОСТ 380-2005. Сталь углеродистая обыкновенного качества

- ГОСТ 1050-88. Сталь углеродистая качественная конструкционная

- Низкоуглеродистые стали

- Среднеуглеродистые стали

- Высокоуглеродистые стали

Низкоуглеродистые стали

Низкоуглеродистые стали содержат углерода до 0,25 %. Самой большой категорией этого класса сталей является плоский прокат – листы и полосы, обычно в холоднокатаном или отожженном состоянии.

углерода для повышения способности к горячему деформированию и холодному волочению этих сталей обычно очень низкое (менее 0,10 %) с содержанием марганца до 0,40 %.

Эти низкоуглеродистые стали применяют для изготовления корпусов автомобилей, жести и проволочной продукции.

Низкоуглеродистые стали с содержанием углерода от 0,10 до 0,25 % имеют повышенную прочность и твердость, но более низкую способность к пластическому деформированию по сравнению с низкоуглеродистыми сталями с самым низким содержанием углерода.Эти стали часто применяют в сочетании с процессом их цементации. Типичное применение цементованных сталей – детали с высокими требованиями по износостойкости, но без необходимости увеличивать прочность сердцевины детали, например, небольших валов или шестерен.

Катаные профили из конструкционной стали с содержанием углерода около 0,25 % и до 1,5 % марганца и алюминия применяют в условиях, когда требуется повышенная вязкость материала. Когда сталь применяют для штамповки, ковки, бесшовных труб или листа для изготовления котлов добавки алюминия не производят.

Важной категорией этих сталей являются низколегированные автоматные стали с содержанием углерода до 0,15 % и марганца – до 1,2 % с минимумом кремния и с содержанием серы до 0,35 %, а также со свинцом до 0,30 % или без него.

Эти стали предназначены для автоматического массового производства из них деталей, которые не подвергаются тяжелым механическим и климатическим воздействиям.

Если же изделию нужны высокая пластичность и вязкость, а также коррозионная стойкость, то эти стали для него не подходят.

Среднеуглеродистые стали

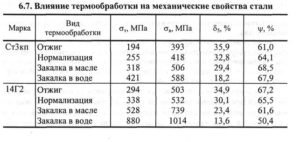

Среднеуглеродистые стали содержат 0,30-0,55 % углерода и 0,60-1,65 % марганца. Они применяются там, где требуются высокие механические свойства. Эти стали обычно упрочняются путем термической обработки или нагартовкой.

Стали из этой группы с пониженным содержанием углерода и марганца находят широкое применение для некоторых типов деталей, получаемых путем холодной пластической деформации. Это требует предварительного применения отжига, нормализации или закалки с отпуском.

Стали с более высоким содержанием углерода часто подвергаются волочению до заданных механических свойств для применения без термической обработки.

Все эти стали могут подвергаться ковке. Выбор стали зависит от размеров изделия и механических свойств, которые она должна обеспечивать после термической обработки. Эти стали обычно производят как спокойные и они очень широко применяются в машиностроении.К этим сталям также добавляют при необходимости их массовой механической обработки свинец и серу, а также алюминий для измельчения зерна и повышения вязкости.

Стали с содержанием углерода 0,40-0,60 % применяют для изготовления железнодорожных рельсов, вагонных колес и осей, бандажей для локомотивов.

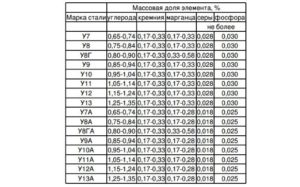

Высокоуглеродистые стали

Высокоуглеродистые стали, содержащие 0,55 -1,00 % углерода и 0,30-0,90 % марганца имеют более ограниченное применение, чем среднеуглеродистые стали. Дело в том, что эти стали более дорогие в производстве, имеют низкую пластичность и, следовательно, с большим трудом подвергаются горячей обработке, а также плохо свариваются.

Высокоуглеродистые стали находят применение в производстве пружин, при изготовлении различных режущих инструментов, включая элементы землеройных машин и машин для обработки сельскохозяйственных земель, а также высокопрочной проволоки – везде, где требуется более высокая износостойкость и более высокая прочность, чем могут обеспечить стали с более низким содержанием углерода.

Какие виды и марки углеродистой стали существуют

Технические характеристики сталей напрямую зависят от количества и качества входящих в них элементов (углерода). Чем его больше, тем тверже сплав и выше его хрупкость. Углеродистые стали различной марки отличаются низким содержанием легирующих компонентов. Обычно каждый из них не превышает 1,5% и оказывает незначительное влияние на технические характеристики сплава.

Углеродистые стали выпускаются в виде проката и фасонного литья. Они широко применяются во всех отраслях промышленности и строительства, быту. Металлургические предприятия передают слябы и блюмсы на дальнейшую переработку в лист, профильный прокат, трубы различного диаметра.

Углеродистая сталь

Что собой представляют углеродистые стали

Углеродистые стали представляют собой сплав железа, в котором содержание углерода до 0,6%. Количество серы и фосфора зависит от качества металла. Легирующие элементы присутствуют в незначительном количестве. Качественные характеристики зависят от количества углерода, серы, фосфора, марганца и кремния.

- твердость;

- свариваемость;

- прочность;

- вязкость;

- упругость.

Чем больше углерода, тем выше твердость, хрупкость и хуже свариваемость.

Общие характеристики

Углеродистая сталь делится на 3 группы по требованиям к химическому составу и механическим свойствам. Обозначение буквенное. Определяющим для группы является:

- А — механические свойства;

- Б — химический состав;

- В — строго выдерживается химсостав и основные механические свойства.

Сплавы группы В проверяются на химию, и во время разлива с ковша берется образец для проверки механических характеристик — предел прочности на растяжение и изгиб, ударная вязкость. Твердость регулируется термообработкой.

Состав химических элементов

Основной элемент — железо. Отношение к группе определяется количеством углерода. неметаллических включений фосфора и серы ухудшает механические качества. Они способствуют красноломкости и хладоломкости, образованию трещин в горячем и холодном металле.

Коррозионная устойчивость обеспечивается низким содержанием углерода и добавлением хрома. Количество химических элементов в углеродистой стали марганца и кремния зависит от способа раскисления и класса качества. Марганец может присутствовать в пределах 1,2% в сплавах нормального качества, до 1,8% в высококачественных. кремния не превышает 0,3%.

Высококачественные стали группы В проверяют по свойствам и химическому составу. Допустимое количество неметаллических включений — 0,03–0,0018%.

От количества углерода зависит твердость стали, ее способность к закалке и свариванию.

Чем ниже показатель углерода, тем лучше варится металл. Ст 40Х требует подогрева перед сваркой, Ст 6 — нагрева до 700⁰ и послесварочного отпуска. Прокаливаемость наоборот. До Ст4 сплавы не калятся, не изменяют свою твердость. Сталь 40х может потрескаться при резком охлаждении в воде.

Нагрев стали

Классификация по степени раскисления

По степени раскисления углеродистые сплавы делятся на такие типы:

- кипящие;

- спокойные;

- полуспокойные.

Кипящие сплавы обыкновенного качества сразу после внесения раскислителя выпускаются из печи. В отдельных случаях раскисление производится в ковше. В результате в под коркой образуется много воздушных пузырьков.

У инструментальных сплавов реакция раскисления начинается до разлива и полностью заканчивается при заливке в ковш.

Кипящие стали используют для производства слитков, слябов и блюмсов — проката крупного сечения.

В дальнейшем происходит переплавка их на высококачественный металл в электрических печах или переделка на прокат меньшего диаметра — круг, квадрат.Воздух в процессе переработки выходит, зерно вытягивается вдоль, увеличивая механические свойства стали. Полуспокойные стали отличаются повышенной ковкостью.

Методы производства и различия по качеству

По методам производства сплавы делятся на три типа:

- мартеновские;

- конвекторные;

- в электропечах.

Способ производства и разделение по качеству указывается в сертификате на металл и может обозначаться буквенно в конце маркировки. Например, ВД — электродуговой переплав, Ш — шлаковый переплав.

Мартеновские с наиболее низким качеством идет на переделку и прокат группы А. В электропечах производится сплав высокого и очень высокого качества.

Область применения

Из углеродистой стали изготавливают сварные конструкции зданий, водопроводные и газовые трубы, детали станков и автомобилей, прокат круглого и другого сечения для изготовления различных предметов, заборов, решеток.

Особенности маркировки

Маркировка углеродистых сталей имеет буквенно-цифровое значение и на торце проката обозначается определенным цветом. Ст в начале означает нормальное качество. Затем идет цифра, указывающая количество углерода и способ раскисления.

Для материала с повышенным качеством обозначение начинается со слова Сталь, затем углерод в сотых долях и буквенное обозначение легирующих элементов.

Высококачественные обозначаются в конце буквой А. Специальные, высокоуглеродистые, инструментальные — У, быстрорежущие — Р.

Маркированная углеродистая сталь

Как расшифровать маркировку сталей

Марку углеродистой стали и группу ее качества можно определить по типу маркировки. Каждая цифра и буква имеет свое значение и показывает требования к качеству, степень раскисления, наличие легирующих элементов.

Например, для сплава обычного качества:

- Ст 2 кп — нормального качества с содержанием углерода 0,09–0,15%, кипящая, марганца 0,25 — 0,50%, кремния менее 0,05%;

- Ст3Г пс — содержание углерода в пределах 0,14–0,22%, полуспокойная, марганца в пределах 0,80–1,1%, кремния не более 0,15%.

Углеродистые стали повышенного качества маркируются цифрами (содержание углерода в сотых долях) и буквами (легирующий элемент). Например:

- 45 — 0,45% углерод;

- 40ХН — углерода 0,4%, хрома и никеля менее 2%.

Расшифровка высокоуглеродистых марок имеет букву, указывающую тип материала, его применение и цифру — процент углерода в десятых долях. Инструментальные сплавы имеют обозначение У. Например:

- У8 — инструментальная, 0,8% углерода;

- У12 — содержание углерода 1,2%.

Химический состав более точно можно определить по таблице в справочнике металлурга.

Прокат на торце маркируется цветной полосой:

- красный — Ст3;

- желтый — Ст2;

- зеленый — СТ5;

- синий — Ст6.

Для каждого типа стали имеется своя маркировка. Легированные могут содержать до 3 цветных полос.

Какие фирмы занимаются производством углеродистой стали

Крупнейшим производителем углеродистой стали является металлургический комбинат полного цикла Мечел. Он объединяет несколько крупных заводов, начиная от производства кокса и заканчивая различным прокатом. Кроме этого прокат производят металлургические комбинаты:

- «Челябинский»;

- «Украинская кузница» — Челябинская область;

- «Ижсталь» — Удмуртия;

- Белорецкий меткомбинат — Башкортостан.

Металлургическая промышленность по производству черного металла располагается поближе к месторождениям железной руды и угля. Для заводов цветного литья важнее источники электроэнергии.

Пожалуйста поддержите канал: ставьте лайки, делайте репосты, а мы будем размещать для Вас полезную информацию о металлах!

Так же Вы можете посетить наш информационный сайт всё о металлах и обработке.

Низкоуглеродистая сталь: свойства и состав

Большая часть производства в той или иной степени применяют низкоуглеродистую сталь. Строительство, машиностроение, станкостроение – вот неполный список отраслей, где она активно применяется.

Состав по ГОСТ

Сталь — это сплав железа с углеродом, процент содержания последнего при этом не должно превышать 2,14%. Все что выше этого значения — уже чугун. Низкоуглеродистая сталь отличается пониженным содержанием углерода, что откладывает свой отпечаток как на механические, так технологические свойства.

Существует несколько стандартов, которые регулируют состав углеродистых сплавов. Среди них наиболее востребованы ГОСТ 380-2005 и ГОСТ 1050-90. Согласно им низкоуглеродистой может называться сталь, которая включает в себя:

- Углерод (до 0,25%). Он позволяет термически упрочнять сталь, в результате чего твердость и временное сопротивление металла может увеличиться в несколько раз.

- Кремний (до 0,35%) Он улучшает механические характеристики, особенно, это касается ударной вязкости и прочности. Также увеличение кремния в сплаве положительно сказывается на свариваемости.

- Марганец (до 0,8%) относится к группе полезных примесей. По своему молекулярному строению схож с кислородом и активно вступает с ним химическую связь, что препятствует образованию оксида железа. Сталь, легированная марганцем, более однородна по составу, лучше справляется с динамическими нагрузками, становиться податливей к термическому упрочнению.

- Сера (до 0,06%) – вредная примесь. Делает металл красноломким, усложняет обработку давлением: ковкой, прокаткой и т.д. Снижает плотность сварного шва. Повышает отпускную хрупкость.

- Фосфор (до 0,08%) ответственен за появление хладноломкости. Искажает кристаллическую структуру стали. Снижает ее ударную вязкость. Ухудшает прочность и выносливость металла. Но не всегда фосфор является вредной примесью. В некоторых случаях его добавление оправдано, т.к. он увеличивает податливость металла резанию. Но все равно, общее количество его не должно превышать 0,1%.

- Кислород – самый нежелательный элемент в составе стали. Введение 0,001% кислорода способно снизить прочность металла на 50%. Препятствует обработки сплава режущим инструментом.

- Азот. После попадания его в металл, образует нитриды железа – очень хрупкое соединение, которое снижают как прочностные, так и технологические свойства сплава.

Особенности низкоуглеродистых сталей

Низкоуглеродистая сталь по сравнению с другими сталями крайне пластична. Их относительно удельное сопротивление на сжатие составляет 23-35% в зависимости от процента содержания углерода в составе. Чем его больше, тем пластичность ниже.

Все марки низкоуглеродистых сталей имеют первую категорию свариваемости.

Процесс сварки не требует сложных подготовительных операций: прогрева поверхности, обезжиривания и т.д. Сварной шов получается плотным, при работе на сжатие по прочности сравним с цельным металлом. Пониженная углеродистая сталь поддается всем видам сварки: от обычной электродуговой до вакуумной в среде инертных газов.

Низкоуглеродистая сталь не обладает повышенными прочностными характеристиками. Временное сопротивление на разрыв для нее колеблется в пределах 320-450 МПа. То же самое можно сказать относительно твердости. Без дополнительного упрочнения твердость стали составляет 22-23 единиц по шкале Роквелла.

Низкоуглеродистые марки не поддаются закалке в силу малого содержания углерода в составе. Среди немногочисленных вариантов улучшения сталям своих механических свойства выделяют цементацию.

Это разновидность химико-термического упрочнения, при котором поверхность металла принудительно насыщают углеродом, что делает металл более твердым и износостойким.

Помимо этого, в качестве механического упрочнения хорошо зарекомендовали себя разного рода наклепы, обкатка роликами и прочее.

Классификация и марки

Существует несколько основных критериев по которым подразделяются углеродистые марки. Одним из самых важных среди них являются условия проведения раскисления. Выделяют следующие низкоуглеродистые стали:

- Спокойные. Включает минимальное содержание в составе окиси железа, что делает процесс выплавки «спокойным» — без бурного выделения углекислоты с зеркала металла. Возможным это стало благодаря введению раскислителей: алюминий, марганец и кремний. Все выходящие газы скапливаются в усадочной раковине, которая впоследствии обрубается, что в результате дает плотный и однородный металл.

- Кипящие. Раскисляются одним марганцем. Имеют увеличенное количество оксида железа в составе. Процесс плавки сопровождается выделением углекислого газа, что создает впечатление будто металл кипит. Эти стали менее прочны и менее однородны по химическому составу, но при этом стоят дешево и имеют низкий процент отходов в производстве.

- Полуспокойные. Помимо марганца для удаления кислорода дополнительно применяют алюминий. По характеристикам эта углеродистая сталь представляет собой что-то среднее между кипящими и спокойными сплавами.

Помимо степени раскисления низкоуглеродистые марки также классифицируются по наличию неметаллических включений в своем составе. Исходя из этого они различаются на:

- Обыкновенного качества;

- Качественные машиностроительные.

Рассмотрим каждый пункт более подробно.

Стали обыкновенного качества. К ним не предъявляются строгие требования как к выбору шихты, так и к плавке и разливке. Фосфора в них допускается не более 0,08%, а серы не более 0,06%. Разливают такой сплав в крупногабаритные слитки, поэтому для них характерно появление зональной ликвации.

Сталь обыкновенного качества идет на производство разного рода горячекатаного металлопроката: прутки ГОСТ 4290-90, швеллеры ГОСТ 8240-97, балки ГОСТ 8239-95, уголки ГОСТ 8509-95 и прочие.

Этот прокат служит материалом для производства разного рода болтовых, клепочных и сварных металлоконструкций.

В станкостроении из нее производят малоответственные детали не требующие проведения термобработки: оси, вальцы, зажимы и т.д.

Исходя из гарантированности указанных свойств сталь обыкновенного качества бывает:

- Группы «А». Поставка происходит по механическим характеристикам, химический состав при этом не нормируется. Маркируется «Ст» и цифрой от 0 до 6. (Ст.6, Ст.5 и т.д.). С увеличением цифры возрастает и прочность выбранного сплава.

- Группы «Б». Такие металлы идут с нормированным химсоставом. В маркировке дополнительно прописывается способ получения сплава.

- Группы «В». Здесь в сталях регулируются одновременно прочностные характеристики и химсостав. В маркировке дополнительно указывается буква В.

Качественные машиностроительные стали производятся в более строгих условиях выплавки. Обладают меньшим количеством вредных образований в химсоставе: сера до 0,04%, фосфор до 0,04%. Маркируются надписью «сталь» и цифрой, указывающей количество карбидов в сотых долях процента.

Сталь 08 и 10 применяются в ответственных узлах машиностроения. Из них производят втулки, змеевики, прокладки и т.д. Перед использованием все детали обязательно подвергаются цементации или любому другому химико-термическому упрочнению.

Стали 15, 20, 25 используются для узлов, работающих на износ и не испытывающих повышенных механических нагрузок: рычаги, шестерни, толкатели клапанов и т.д.

Способы получения

Выделяют следующие низкоуглеродистые стали в зависимости от способа выплавки:

- Конверторные печи. Металл плавиться за счет химической теплоты экзотермических реакций. Удаление излишнего углерода происходят при продувке кислорода сквозь зеркало металла. Плюсом такого способа является высокая производительность. Минусом – повышенная концентрация азота на выходе.

- Мартеновские печи. В рабочей камере сжигается жидкое топливо. Необходимая температура плавки достигается за счет теплоты отходящих газов. При таком способе сплав получается более раскисленным и с меньшим содержанием неметаллических примесей.

- Электропечи. Обладают более совершенным способом выплавки. Все качественные марки низкоуглеродистой стали выплавляются только таким методом.Достоинством здесь выступает простота регулировки теплового режима и возможность использования шлаков и флюсов. Минус – значительные затраты электроэнергии.

Низкоуглеродистая сталь в большей степени востребована машиностроением и, особенно, строительством. Именно эти отрасли обеспечивают ее постоянным спросом вот уже на протяжении нескольких десятков лет. И ссудя по обширно обустраивающимся городам и развивающейся промышленности потребность в углеродистой стали будет только увеличиваться.

Углеродистые стали: особенности, классификация, обработка

Углеродистая сталь – это металлургические композиции с низким содержанием добавок и высоким содержанием железа – до 99 ½ %. Этот материал высоко востребован в различных сферах промышленности, чем объясняется его высокая доля в производстве – до 80%.

Сегодня разработано около 2 тысяч марок. Структура материала зависит от содержания в нем углерода. Изменяя процентное соотношение можно влиять на такие характеристики, как твердость, текучесть, пластичность и плотность.

Критичным является показатель углерода в составе материала в 0,8%.

Относительно этого показателя УС различают:

- если С менее 0,8%, в структуре материала присутствует феррит и перлит;

- на уровне содержания С (углерода) в 0,8% для материала характерна перлитная структура;

- при содержании С более 0,8% в структуре появляется цементит.

Общая тенденция с повышением содержания С выражается в повышении прочности, ударной вязкости и порога хладноломкости, но пластичность проката снижается.

Классификация углеродистых сталей

Кроме классификации по структурным параметрам,их принято различать по технологии получения:

- электрические УС;

- мартеновские;

- кислородно-конвертерные.

По уровню раскисления подразделяют материал:

- спокойный;

- кипящий;

- полуспокойный.

По качеству, в соответствии с наличием и объемам вредных примесей железный сплав бывает:

- обычного качества;

- качественные стали.

По сфере использования УС бывают:

- обычные;

- инструментальные;

- конструкционные.

По наличию и объемам С в углеродистом железном сплаве материал классифицируют:

- высокоуглеродистые стали марки с содержанием С более 0,65%;

- среднеуглеродистые – от 0,25 до 0,6%;

- низкоуглеродистые стали марки с содержанием С до 0,25%.

Чем выше показатели углерода, тем тверже и прочнее материал, но и выше его хрупкость. Маркировка материала напрямую связана с его назначением:

- Обычного качества обозначают условным буквенным обозначением Ст. Далее следуют цифры от 1 до 7, которые показывают содержание С (углерода), кратное 10. Производства железных сплавов этой группы регламентирует ГОСТ380-85. Дополнительно эти материалы принято различать по группе поставок: А, Б и В. Это обозначение указывается перед маркой (группа А не указывается). Для А – стабильны механические свойства, для Б стабильны механический состав, для В стабильны свойства и состав.

- Конструкционные УС регламентирует ГОСТ380-88, маркировка осуществляется цифрами: от 08 и до 85. Эти цифры информируют о содержании С (углерода) в материале в сотых долях %. Если железный сплав характеризуется увеличенным содержанием марганца, в конце маркировки указывается Г.

- Инструментальные УС регламентирует ГОСТ1435-54 и 5952-51. Этот железный сплав относится к качественным, и маркируется буквой У. Далее следуют цифры, которые показывают объемы углерода в десятых долях %. Существует подгруппа высшего качества, в этом случае обозначение завершается буквой А. Им характерно повышенное содержание углерода.

Читайте так же: Основные марки жаропрочных сталей и сплавов, их применение

В обозначении марки принято указывать степень раскисления: пс или кс.

Процент С в составе инструментальной стали обуславливается ее применение. У7 — для изготовления кузнечных молотов, штампов и зубил, У8 идет на изготовления инструментария для работы с камнем и металлом, У9 – оптимален для производства штемпелей и кернеров. Последующие модификации используют для выпуска полотен ножовок, сверл, плашек, резцов.

Отличие углеродистых сталей от легированных

Марки УС различают технологические процессы и использование различных добавок. Так чем отличаются углеродистые стали от легированных, если в эти железные сплавы также добавляются элементы, изменяющие механические, эксплуатационные и технологические параметры:

- В состав углеродистых железных сплавов входят железо, углерод и нормальные примеси, которые бывают полезными и вредными. К первым относится марганец и кремний. Вредные примеси – это сера и фосфор.

- В состав материала не входят легирующие добавки, которые изменяют свойства, такие как: молибден, титан, вольфрам и другие.

- УС не предназначены для специального использования, это общепромышленный материал.

- В сравнении с легированными материалами, углеродистые сплавы имеют более низкие технологические и эксплуатационные параметры, в том числе твердость и теплостойкость.

Читайте так же: Марки медицинской стали: ГОСТ СССР и его классификация

Область применения углеродистых сталей

Сфера применения УС определяется видом. Так, для холодной деформации и горячей ковки используется малоуглеродистая сталь, марки ее отличаются высокой пластичностью. Железные сплавы со средним содержанием углерода немногим отличаются по показателям текучести и пластичности, но его прочность уже выше.

Они актуальны для производства элементов конструкций и механизмов, которые будут эксплуатироваться в обычных условиях. УС с высоким содержанием углерода обладают высокой прочностью, из них изготавливают различный инструмент и измерительные приборы. УС обычного качества используется на производстве листового материала, швеллеров, прутьев, балок и других изделий.

Из нее выполняют элементы машин и металлические конструкции.

Обработка углеродистых сталей

Основными видами обработки УС являются: отжиг, закалка, нормализация, старение и отпуск.

- Углеродистые стали обыкновенного качества. Сплав группы А поставляются для изделий, которые не подвергаются обработке. Группа Б – это материалы, которые предназначены для штамповки, ковке, а иногда и температурной обработке. Группа В – это сплавы, которые могут обрабатываться методом сварки.

- Сталь углеродистая качественная. Этот материал можно подвергать химикотермической обработке, нормализации, холодной механической обработке, высадке, штамповке и обработке давлением. Особенности технологического процесса зависят от конкретной марки.

Одним из главных преимуществ этого железного сплава является его невысокая стоимость. Именно этот фактор обуславливает широкую применяемость материала.

Низкоуглеродистая сталь: состав и свойства

Низкоуглеродистая сталь встречается повсеместно. Ее популярность основана на физических, химических свойствах и невысокой стоимости. Этот сплав широко применяется в промышленности и в строительстве. Рассмотрим подробнее этот вид стали.

Состав

Сталь – железо, обогащенное углеродом в процессе плавки. Для углеродистых выплавок характерно наличие углерода, который определяет основные свойства металла, и примесей: фосфора (до 0,07%), кремния (до 0,35%), серы (до 0,06%), марганца (до 0,8%).

Так, низкоуглеродистая сталь содержит не более 0,25% углерода. Что касается других добавок, марганец и кремний служат раскислению (удалению кислорода из жидкого металла, что уменьшает хрупкость при горячей деформации).

А вот повышенный процент серы может привести к растрескиванию сплава при термической обработке, фосфора – при холодной.

Виды

Низкоуглеродистая сталь может быть трех видов:

- Обычного качества. В таких сплавах содержание серы не превышает 0,06%, фосфора 0,07%.

- Качественная. В составе наличие: серы до 0,04%, фосфора до 0,035%.

- Высококачественная. серы до 0,025%, фосфора до 0,025%

- Особого качества. Низкое содержание примесей: серы до 0,015%, фосфора — до 0,025%.

Как уже говорилось ранее, чем меньше примесей, тем лучше качество сплава. Сталь низкоуглеродистая ГОСТ 380-94 обыкновенного качества делится еще на три группы:

- А. Определяется своими механическими свойствами. Форма поставки потребителю чаще всего встречается в виде многопрофильного и листового проката.

- Б. Основные показатели — химический состав и свойства. Оптимальные для механического воздействия давлением под термическим фактором (ковка, штамповка).

- В. Для таких видов сплавов важны такие свойства: технические, технологические, физические, химические и, соответственно, состав.

По процессу раскисления стали делят на:

- Спокойные. Процесс затвердевания происходит спокойно. Газы при таком процессе не выделяются. Усадка происходит в середине слитка.

- Полуспокойные. Промежуточный вид стали между спокойными и кипящими составами.

- Кипящие. Затвердевание происходит с выделением газа. Усадочная раковина скрытого типа.

Низкоуглеродистая сталь отличается высокой пластичностью, легко деформируется в холодном состоянии и в горячем. Отличительной чертой такого сплава является хорошая свариваемость. В зависимости от добавочных элементов свойства стали могут меняться.

Чаще всего низкоуглеродистые сплавы применяются в строительстве и промышленности. Это обусловлено невысокой ценой и хорошими прочностными качествами. Такой сплав еще называют конструкционным. Свойства низкоуглеродистой стали зашифрованы в маркировке.

Ниже мы рассмотрим ее особенности.

Особенности маркировки

Обычная низкоуглеродистая сталь имеет буквенное обозначение СТ и цифровое. Число следует делить на 100, тогда будет понятно процентное содержание углерода. Например, СТ15 (углерод 0,15%).

Рассмотрим маркировку и расшифруем обозначения:

- Первые буквы или их отсутствие говорит о принадлежности к той или иной группе качества. Это могут быть Б или В. Если нет буквы, значит сплав принадлежит к категории А.

- Ст обозначает слово «сталь».

- Цифровое обозначение – зашифрованное процентное содержание углерода.

- кп, пс – обозначает кипящий или полуспокойный сплав. Отсутствие обозначения говорит о том, что сталь спокойная (сп).

- Буквенное обозначение и цифровое после него раскрывают, какие примеси входят в состав, и их процентное содержание. Например, Г – марганец, Ю – алюминий, Ф – ванадий.

Для качественных низкоуглеродистых сталей в маркировке не ставится буквенное обозначение «Ст». Также применяется цветовое обозначение. Например, низкоуглеродистая сталь марки 10 имеет белый цвет. Стали специального назначения могут обозначаться дополнительными буквами. Например, «К» — применяется в котлостроении; ОсВ – используется для изготовления вагонных осей и т. д.

Выпускаемые изделия

Можно выделить несколько групп стальной продукции:

- Листовая сталь. Подвиды: толстолистовая (ГОСТ 19903-74), тонколистовая (ГОСТ 19904-74), широкополостная (ГОСТ 8200-70), полосовая (ГОСТ 103-76), рифленая (ГОСТ 8568-78)

- Уголковые профили. Равнополочные (ГОСТ 8509-93), неравнополочные (ГОСТ 8510-86).

- Швеллеры (ГОСТ 8240-93).

- Двутавры. Балки двутавровые обыкновенные (ГОСТ 8239-89), Балки двутавровые широкополочные (ГОСТ 26020—83, СТО АСЧМ 20—93).

- Трубы.

- Профилированный настил.

К этому перечню добавляют вторичные профили, которые образуются за счет сварных работ и механической обработки.

Сферы применения

Область использования низкоуглеродистой стали достаточна широка и зависит от маркировки:

- Ст 0, 1, 3Гсп. Широкое применение в строительстве. Например, проволока арматурная из низкоуглеродистой стали,

- 05кп, 08, 08кп, 08ю. Хороша для штамповки и холодной вытяжки (высокая пластичность). Применяются в автомобилестроении: кузовные детали, топливные баки, змеевики, части сварных конструкций.

- 10, 15. Применяются для деталей, не подвергающихся высоким нагрузкам. Трубы для котлов, штамповки, муфты, болты, винты.

- 18кп. Характерное применение – конструкции, которые производят с помощью сварочных работ.

- 20, 25. Широко используется для производства крепежных материалов. Соединительные муфты, толкатели клапанов, рамы и другие детали сельскохозяйственных машин.

- 30, 35. Оси, на которые идет малая нагрузка, звездочки, шестерни и т. д.

- 40, 45, 50. Детали, испытывающие средние нагрузки. Например, коленчатые валы, фрикционные диски.

- 60-85. Детали, подвергающиеся высокой нагрузке. Это могут быть рельсы для железной дороги, колеса для кранов, рессоры, шайбы.

Как видно, производимый ассортимент обширен – это не только проволока низкоуглеродистой стали. Также это детали сложных механизмов.

Низколегированная и низкоуглеродистая сталь: отличия

Для улучшения каких-либо характеристик сплава добавляются легирующие элементы. Стали, которые содержат в чебе низкое количество углерода (до четверти процента) и легирующих добавок (общий процент — до 4 %) называются низколегированными.

Такой прокат сохраняет высокие сварные качества, но при этом усиливаются разные свойства. Например, прочность, антикоррозийные характеристики и так далее.

Как правило, оба вида применяются в сварных конструкциях, которые должны выдерживать температурный диапазон от минус 40 до плюс 450 градусов Цельсия.

Особенности сварки

Сварка низкоуглеродистых сталей имеет высокие показатели. Тип сварки, электроды и их толщину подбирают на основе следующих технических данных:

- Соединение непременно должно быть прочно скреплено.

- Не должно быть дефектов швов.

- Химический состав шва должен выполняться в соответствии нормативам, указанных в ГОСТе.

- Сварные соединения должны соответствовать условиям эксплуатации (устойчивость к вибрациям, механическому воздействию, температурному режиму).

Могут использоваться различные виды сварки от газовой до сварки в среде углекислого газа плавящимся электродом. При подборе учитывают высокую плавкость низкоуглеродистых и низколегированных сплавов.

Что касается конкретно сферы применения, то низкоуглеродистый прокат используется в строительстве и машиностроении. Марка стали подбирается на основе требуемых на выходе физических и химических свойств. Наличие легирующих элементов может улучшить одни свойства (стойкость к коррозии, температурным перепадам), но и ухудшить другие. Хорошая свариваемость — еще одно достоинство таких сплавов.

Итак, мы выяснили, что собой представляют изделия из низкоуглеродистой и низколегированной стали.