Нормирование сварочных работ полуавтоматом

Режимы сварки полуавтоматом в среде защитных газов: подбор, расчет, таблицы

В большинстве случаев использовать сварочный полуавтомат вместе с защитным газом-прекрасная идея.

Такой метод предоставляет широкий спектр возможностей, таких как скорость и качество при сварке разных металлов – меди, алюминия, сталей, и прочих.

Однако перед началом сваривания необходимо изучить специфику работы с таким набором оборудования, научится подбирать режим сварки полуавтоматом в среде защитных газов и только тогда это действительно упростит работу мастера.

Актуальность

Первое, на что обязательно стоит обратить внимание, если решили использовать этот метод работы – это квалификация мастера. Новичку будет сложно разобраться в настройках, грамотно выбрать материалы.

Опыт работы играет важную роль, и его не нужно недооценивать. Профессионалы особенно любят повторять насколько важно потратить не один десяток лет на самообучение, подружиться с книгами, изучить стандарты и, конечно, практиковаться.

Без этого сложно добиться успеха и качества. Сложно не согласиться с этим, но давайте не будем ставить крест на молодых специалистах, ведь все мы с чего-то начинали.

Именно для желающих обучиться всем тонкостям этой работы, правильного расчета режима сварки полуавтоматом в среде защитных газов и была написана эта статья.Внимательно изучите теорию и побольше применяйте на практике – вот и весь секрет. Здесь собраны не только знания специалистов, но и информация из справочников и профессиональной литературы.

Основные параметры

Первый этап работы – это настроить режимы для сварки полуавтоматом в среде защитных газов. Для этого разберемся в основных составляющих полуавтомата.

Пройдемся по основным режимам, изучив которые вы без труда правильно настроите полуавтоматическую сварку, и не допустите досадных ошибок.

Начинаем с диаметра проволоки. Его размер может колебаться в промежутках от 0.5 до 3 миллиметров. Чаще всего размер проволоки выбирают в зависимости от размера материала, с которым вы будете работать.

Но, независимо от этого, у каждой толщины есть присущие ей особенности. К примеру, если вы хотите достичь более стойкое горение дуги и меньшее разбрызгивание металла, профессионалы рекомендуют работать с более тонкой проволокой.

Немаловажно учесть при процессе с толстым материалом – напряжение потребуется гораздо сильнее.

Обратите внимание – чтобы работать с низколегированной сталью обязательно использовать проволоку, в которой содержится марганец и кремний. Проволока должна быть с раскислителями. Тоже относится и к низкоуглеродистой стали.

К сожалению, частой ошибкой начинающих является как раз недостаточное внимание к фирме, которая изготавливает данный материал, а также металлам, которые входят в ее состав.

Все же стоит отметить, что сталь в среде защитного газа чаще всего легированная, или же высоколегированная. Выход в такой ситуации простой – нужно взять проволоку, которая сделана из того же материала, с которым вы работаете.Это очень важно, ведь в случае ошибки шов будет непрочным, и это безусловно повлияет на весь результат работы.

Сила, полярность и род сварочного тока

После правильно подобранных материалов, следующим шагом будет настройка режима полуавтомата для работы в среде защитных газов. Эти три параметра – сила, род и полярность сварочного тока являются основными, и непременно присутствуют даже в дешевых образцах.

Давайте рассмотрим подробнее каждый из них. Силу напряжения настраивают, исходя их особенностей материала, с которым вы будете работать, и, конечно, диаметр электрода. В зависимости от силы тока меняется, например, глубина провара.

Поговорим про остальные два параметра. Самый распространенный среди мастеров высокого класса метод сваривания в среде защитного газа – задать такие параметры: постоянный ток и обратная полярность.

Сделайте вы наоборот – и получите весьма нежелательный результат в виде неустойчивого горения дуги и, как следствие, значительно ухудшите результат своей работы.

Следуя правилам, не забывайте и про исключения: если работаете с алюминием, ток необходим именно переменный.

Чтобы не попасться на удочку, как и все новички, обязательно обратите внимание на напряжение сварочной дуги. А ведь именно этот важный параметр обеспечивает нужную глубину провара металла и само сварочное соединение.

Для настройки ориентируйтесь на силу сварочного тока. Если металл разбрызгивается, а в материале появляются нежелательный поры, значит напряжение слишком большое, и защитный газ не сможет проникнуть в нужную зону.

Скорость подачи проволоки

На качество вышей работы влияет механизм. Который обеспечивает подачу проволоки. При полуавтоматический сварке это залог точной и слаженной работы.

Как только вы приступаете к свариванию, сразу же настройте этот параметр сварки полуавтоматом в среде защитных газов – не слишком быстро и не слишком медленно. Только это может гарантировать вам ровный и прочный шов.

Опять же, следует руководствоваться силой тока при настройке данного параметра. Нужно стремиться к тому, чтобы скорость подачи обеспечивала стойкость дуги и равномерное формирование тока.

Скорость сварки

Следующее – это скорость сварки. Она влияет в основном на физические характеристики вашего шва. Для этого существуют стандарты расчета режима сварки полуавтоматом в среде защитных газов, однако с опытом вы сможете регулировать ее самостоятельно, в зависимости от специфики металла и его размеры.

Так, чем толще ваш материал, тем выше должна быть скорость и уже шов. Но и чрезмерная спешка недопустима, и приведет только к тому, что электрод перестанет находиться в зоне защитного газа и просто окислится под влиянием кислорода.

Ну а медлительность – залог рыхлого и пористого шва.

Наклон электрода

Наконец, угол преткновения всех начинающих мастеров во время сварки – это угол наклона электрода. В основном все стараются держать электрод наиболее удобным методом, но это значительный промах, который непременно даст о себе знать.

Ведь это главным образом влияет на итоговый результат.

Какие есть варианты сваривания? В основном их два, рассмотрим каждый из них. Сварка углом вперед – так вы лучше видите края, но при этом хуже область свари. При этом глубина получается меньше.

Сварка углом назад же все наоборот – здесь необходимо руководствоваться спецификой процесса. Первый тип отлично подойдет для тонкого материала, а вот второй можно применять с материалом любой другой толщины.

Таблицы расчета

С опытом вы обязательно наработаете и сразу подберете необходимые настройки сварки полуавтоматом в среде защитных газов. Метода проб и ошибок не избежать новичкам, однако облегчить труд вначале помогут специально созданные для этого таблицы.

Комбинируйте эти теоретические знания со своим опытом и экспериментами – и вы точно достигнете больших успехов.

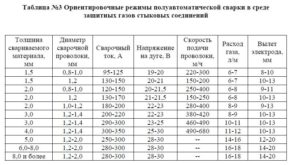

Таблица No1. Рекомендации по настройке при сварке низкоуглеродистой или низколегированной стали при формировке стыкового шва в среде защитного газа в нижнем положении током обратной полярности (например углекислого газа, и его смеси с кислородом или аргоном).

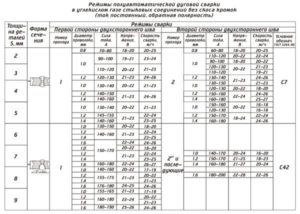

Таблица No2. Рекомендации по настройке для работы с поворотно-стыковыми соединениями с использованием углекислого газа, и его смеси с кислородом или аргоном, ток обратной полярности.Таблица No3. Рекомендации по настройке при создании нахлесточного шва, с использованием углекислого газа, и его смеси с кислородом или аргоном, ток обратной полярности.

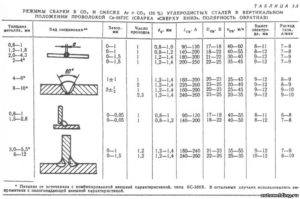

Таблица No4. Рекомендации при работе с углеродной сталью, в вертикальном пространственном положении, с использованием углекислого газа, и его смеси с кислородом или аргоном, ток обратной полярности.

Таблица No5. Рекомендации по настройке сварки полуавтоматом в среде защитных газов при создании горизонтального соединения с использованием углекислого газа, ток обратной полярности.

Таблица No6. Рекомендации по настройке при работе с потолочными швами с использованием углекислого газа, ток обратной полярности.

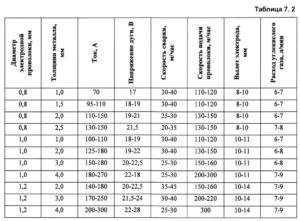

Таблица No7. Рекомендации при работе методом «точка».

Самый простой способ рассчитать режим сварки полуавтоматом в среде защитных газов — воспользоваться таблицами

Заключение

Хоть эта статья и не раскрывает всех тонкостей расчета режима сварки полуавтоматом в среде защитных газов, таких как необходимое для работы давление углекислого газа, как рассчитать настройки в углекислом или других защитных газов.

Это всего лишь начало на пути от новичка к опытному мастеру. И этот сайт создан, чтобы облегчить ваш путь рекомендациями и советами, которые выведут вас на новый уровень гораздо быстрее.

Не бойтесь пробовать и ошибаться, ведь только так опыт приобретает свою цену. Успехов вам!

Сварочная проволока: расход, заправка, подача

Проволока ESAB OK AristoRod 12.50. Фото 220Вольт

Для выполнения разовой сварочной работы в домашних условиях необходимо определиться с количеством расходного материала, который потребуется закупить в магазине. В промышленных условиях величина расхода сварочной проволоки скажется на окончательной цене производимого продукта и в конечном итоге на спрос покупателя.

Особенности проволоки

На расход проволоки оказывает влияние множество причин, включая человеческий фактор в контексте наличия у сварщика требуемой квалификации. Однако наиболее объективным является значение коэффициента наплавки.

Нержавеющая сварочная проволока Alfa Global ER 347Si. Фото Сварочные Технологии

Этот показатель определяет количество наплавленного металла за единицу времени при силе тока один ампер. На величину коэффициента влияют состав материала проволоки, организация защиты зоны сварки (газы, флюс), а также вид тока (переменный, постоянный) и его полярность.

Значение коэффициента наплавки в зависимости от типа проволоки и способа ведения технологического процесса могут колебаться от 5-7 до 18-20 г/А*ч. Выделяют несколько видов проволок: титановая, медная, легированная, полированная, нержавеющая, стальная, алюминиевая, омедненная, порошковая.

Определяется коэффициент в основном экспериментальным путем.

Справка. Коэффициент наплавки, а также другие технические характеристики популярных марок: ПАНЧ-11, СВ08Г2С, ER70S-6, ВТ1-ооСв представлены в соответствующих статьях.

Нормы расхода проволоки

Наличие норм расхода проволоки, которые представляются в виде количества расходного материала в единицах массы на один погонный метр шва, позволяет сориентироваться в количестве проволоки для выполнения конкретного вида сварочных работ. При механизированном способе сварки (автоматическая, полуавтоматическая, распространенной технологии аргонодуговой сварки) нормы расхода значительно меньше, чем при ручном.

Таблица расхода материалов на метр шва при сварке полуавтоматом

Варианты разделки кромок

При разработке технологического процесса сварки даются рекомендации по разделке кромок и зазорам в сварном соединении. Они основываются на базе конструкторской документации, где определены размеры заготовок и тип сварного соединения (нахлесточное, стыковое, угловое и так далее).

Далее в государственных, отраслевых стандартах и технических условиях на сварные соединения находятся требуемые размеры сварного шва. Просчитать теоретическую площадь его сечения при наличии современной компьютерной техники не представляет трудностей.

Такие расчеты особенно востребованы в строительной отрасли, где сварочные работы выполняются в большом количестве и требуется хорошо ориентироваться в разнообразном количестве и номенклатуре расходных материалов.

В документе ВСН 416-81 «Общие производственные нормы расхода материалов в строительстве» в разделе «Сварочные работы» даются нормы расхода сварочных материалов.Эти нормы в зависимости от видов работ представлены в таблицах по типам соединений.

Пример одной из таблиц для механизированной стыковой сварки в углекислом газе для одностороннего стыкового соединения без скоса кромок:

Таблица. Нормы на 1 метр шва.

| Код строки | Толщина деталей, мм. | Газ углекислый, кг. | Проволока сварочная, кг. |

| 01 | 1,0 | 0,027 | 0,05 |

| 02 | 2,0 | 0,049 | 0,091 |

| 03 | 3,0 | 0,052 | 0,099 |

| 04 | 4,0 | 0,056 | 0,105 |

| 05 | 5,0 | 0,085 | 0,161 |

| 06 | 6,0 | 0,09 | 0,17 |

Здесь следует учитывать, что нормы расхода даются для шва, расположенного в нижнем положении. При других положения, согласно документу ВСН 416-81, применяется коррекция в виде следующих коэффициентов:

- вертикальное положение – 1,12;

- горизонтальное положение – 1,13;

- потолочное – 1,26.

Нормы расхода газа рассчитываются в таблице при его подаче с удельным расходом 6 л/мин. Если подачу увеличивают, то соответственно вводятся корректирующие коэффициенты:

- для 8 л/мин — 1,3;

- для 10 л/мин — 1,6;

- для 12 л/мин -2,0.

Важно! Все нормативные данные теоретические. Реально необходимо учитывать работы, связанные с подготовительными сварочными операциями (выполнение прихваток, временных швов и других), дополнительный расход сварочной проволоки при прерывании дуги, заделки мелких дефектов, зависимостью от квалификации сварщика и других. Поэтому всегда следует делать запас, основываясь на опыте специалистов.

Расход углекислоты на 1 кг материала

Сварка нержавейки полуавтоматом в закрытом помещении

Расход углекислого газа не должен быть меньше определенного уровня, после которого начнет понижаться качество сварного шва. Но и большой расход экономически нецелесообразен. Выбор оптимальной величины зависит от толщины свариваемых заготовок, диаметра проволоки и величины сварочного тока.

Учитывается также фактор места, где производится сварка. При сварке на открытом воздухе газ быстрее улетучивается и расход следует увеличивать. Особенно сильно это сказывается при сильном движении воздушных масс (ветер).

Необходимо следить за чистотой газа. На расход газа оказывает влияние качество газовой смеси.

Сильно влияет на расход газа квалификация сварщика.

Расчет: формула

При выполнении разовой работы можно самостоятельно посчитать примерный расход проволоки. Увеличив получившийся результат на обязательные в работе технологические потери, получите гарантированный задел сварочной проволоки для выполнения сварочных работ.

Расчет ведется по формуле N=G*K,

- где N – норма расхода проволоки;

- G – масса наплавленного металла в сварочном шве;

- К – коэффициент, учитывающий повышенный расхода материала для создания имеющейся наплавки.

Для расчета массы наплавленного металла, самым трудным будет точно определить площадь (F) поперечного сечения наплавки. Здесь потребуется воспользоваться формулами из геометрии для расчета площадей различных фигур.

Плотность (γ) наплавки зависит от вида материала сварочной проволоки. По формуле F*γ находится масса (G) наплавки 1 метра шва. Коэффициент К зависит от пространственного положения сварочного шва, применяемого защитного газа и других особенностей деталей. Этот расчет даст возможность избежать непроизводительных расходов времени при проведении сварочных работ.

Механизм подачи материала

За стабильную подачу в зону сварки, в соответствии с заданными параметрами в полуавтомате, отвечает механизм подачи. Он позволяет регулировать скорость подачи проволоки в широком диапазоне значений.

Сварочный полуавтомат Blue Weld MEGAMIG 500S с механизмом подачи проволоки. Фото ВсеИнструменты.ру

В зависимости от конструктивного исполнения полуавтомата механизм может располагаться как в корпусе устройства, так и вне его.

- В случае расположения механизма в корпусе принцип работы основан на выталкивании проволоки в зону сварки. Передача расходного материала к соплу горелки происходит через гибкий металлический канал, вследствие чего имеются ограничения в длине такого направляющего устройства.

- Механизм может располагаться на самой горелке. Тогда он будет выполнять тянущее действие, подтягивая проволоку на себя. Преимущества такого способа заключаются в применении рукавов достаточно большой длины. Однако сварочная головка с увеличенным весом и габаритами создает существенные неудобства в работе сварщика.

- Механизмы подачи с комбинированным исполнением имеют право на существование, но применяются крайне редко.

Принцип работы механизма основан на подаче вращающимися роликами проволоки прижатой между ними. Основные узлы механизма следующие:

- стационарный ролик, который имеет возможность осуществлять только вращающие движения, канавки на ролике выполняются в согласование с диаметром протягиваемой проволоки;

- ролик с подвижной осью, соединенной с прижимным устройством и канавками с зеркальным отображением расположенных на стационарном ролике;

- прижимное устройство, регулирующее давление на проволоку;

- электропривод с червячным редуктором приводит в движение стационарный ролик;

- электронная схема управляющая параметрами (изменение скорости подачи, прерывание на заданный промежуток времени подачи и другие) устройства;

- направляющие втулки с диаметром несколько большим диаметра проволоки, устанавливаемые до и после устройства.

Для создания более равномерного прижима на проволоку применяют механизм с четырьмя роликами, расположенных по принципу 2 х 2.

Катушки и катушкодержатели

Проволока сварочная алюминиевая ER4043 (1.6 мм; катушка 6 кг) ELKRAFT 93614. Фото ВсеИнструменты.ру

На катушки наматывается сварочная проволока, с которых происходит ее съем во время работы. Катушка надежно закрепляется в полуавтоматах с помощью устройств называемых катушкодержателями. Устройства для крепления катушек должно соответствовать аналогичному на катушкодержателе.

При выключении полуавтомата катушка с проволокой стремится продолжить свое движение, что может привести к образованию петель на проволоке. Конструкция катушкодержателя имеет тормозное устройство, например, в виде фрикциона. Регулировка его с помощью гайки не позволяет катушке свободно разматываться и сохраняет правильную намотку проволоки.

Как заправить, установка на автомат и полуавтомат

Как заправить сварочную проволоку на полуавтомат показано в видео. Здесь следует отметить ключевые моменты на которые обращает внимание автор.

- При надевании новой кассеты обязательно придерживать конец проволоки, чтобы не допустить разматывания катушки.

- Проволока должна попасть в канавку ролика.

- Для протягивания использовать холостой ход электропривода (без подачи газа) на режиме самой высокой скорости подачи.

- Не допускать застревание в рукаве или токосъемнике.

Автор видео ничего не упомянул о регулировке прижимного устройства. Использование порошковой проволоки требует к нему особого внимания. Для сварки с меньшим количеством брызг, для порошковой проволоки рекомендуется механизм подачи с четырьмя роликами, для лучшего распределения усилия прижима.

Где купить

Продажей расходных материалов различных типов занимаются компании, собранные в отдельном разделе. Ознакомление с представленной информацией позволит узнать, где купить сварочную проволоку.

Кроме возможности приобретения продукции у поставщиков, рекомендуется также ознакомиться с ассортиментом, предлагаемом производителями. Ведущие мировые предприятия, например, ESAB и DEKA, обладают широкой сетью представительств, что позволяет приобрести расходные материалы и быть полностью уверенным в качестве продукции.

Разделы: Сварочная проволока

легированные сварочные проволоки, медная сварочная проволока, порошковые сварочные проволоки, проволока для аргонодуговой сварки, проволока сварочная алюминиевая, проволока сварочная омедненная, проволока сварочная полированная, проволока стальная сварочная, сварочная нержавеющая проволока, сварочная проволока титановая

Сколько стыков должен варить сварщик в день

Оценка результативности производственной деятельности сварщика, расчет оплаты его труда проводится с учетом норм времени на сварочные работы.

Временной показатель зависит от нескольких факторов: квалификации исполнителя, группы свариваемого материала, вида шовного соединения, рабочих условий, оборудования.

Основы расчета

Оценивая норму временные затраты, следует учитывать все виды деятельности сварщика. Можно условно разделить работу на несколько этапов:

- к основным процедурам следует отнести заготовку, предварительную обработку, сборку, непосредственно сварку и заключительную отделку, необходимую для получения полноценной продукции;

- вспомогательные операции состоят из контроля состояния полученного изделия и доставка его на предназначенное место;

- на обслуживание сварки, организацию условий для правильного хранения материалов и устройств требуется дополнительное время.

Нормы времени на проведение основного комплекса сварочных работ учитывают временные затраты на подготовку всех необходимых материалов, деталей; приведение оборудования и вспомогательных средств в рабочее состояние.

Важный фактор для расчета норм времени – промежуток, в течение которого инициирована рабочая зона. Примером может служить время горения дуги.

Основные виды сварочных работ сопровождаются обязательной вспомогательной деятельностью. Нужно сменить электрод, осмотреть внимательно шов, при необходимости подготовить кромку.

Все основные и вспомогательные процедуры составляют оперативное время сварки. Откладывать их без ущерба для результата невозможно.

Оптимальная скорость

Количественный расчет нормы временных затрат определяет скорость сварки, которая должна обеспечивать получение качественного шва. В преобладающей мере она зависит от двух значений: толщины изделия и сварочного шва. Работать нужно так, чтобы жидкий расплав не переполнял рабочую ванну, не образовывал наплывов, плавно переходил к основной части деталей.

Превышение или уменьшение скорости приводит к резкому ухудшению качества работы, изменяя время сварки. При оптимальной скорости шов получается достаточно глубоким, но не очень широким.

Это гарантирует соответствие нормам качества. Для ручной дуговой сварки лучший результат обычно дают сварочные работы, проводимые со скоростью 30-40 м/час.

Значения нормы могут меняться в зависимости от специфики материала. При полуавтоматической сварке показатели скорости зачастую бывают выше. Это понятно и объяснимо спецификой используемого оборудования.

Важность для расчета качества материала

Сварщику в соответствии с квалификационными возможностями приходится работать с разнохарактерными материалами. Это существенно сказывается на норме времени сварочных работ.

Принято выделять несколько основных групп, отличающихся содержанием химических компонентов и назначением. Например, к группе М01 относят конструкционные стальные сплавы с углеродистым и низколегированным составом. Предел текучести этих материалов не превышает 360 МП.

По мере увеличения значения цифры в маркировке улучшаются характеристики сплавов. Так в класс М07 внесены арматурные стали, предназначенные для изготовления железобетонных конструкций. При расчете норм времени на проведение сварочных работ качество материалов имеет принципиальное значение.

Пример расчетных действий

При проведении подсчета пользуются рядом нормативных показателей, учитывающих специфику сварки, квалификацию исполнителя, особенности химического состава и формы деталей. В упрощенном виде формула представляет собой дробь.

Числитель содержит длину шовного соединения, знаменатель – нормированную скорость для данной производственной ситуации. Полученное значение нужно умножить на коэффициент 0,35, получив, таким образом, норму времени для визуальной оценки качества шва.

Для учета продолжительности зачистки шва нужно его длину умножить на коэффициент 0,6. Суммарный показатель отображает общее количество времени на основную часть сварочных работ.

На проведение подготовки требуется 5% времени от полученного значения. Рассчитываем этот показатель и прибавляем к предыдущему числу. После чего следует учесть необходимость отдыха работника, которая должна быть не меньше 10% от затраченного на сварку времени.Суммарный показатель – это и есть норма временных затрат на проведение конкретной сварочной работы с рассматриваемым объектом.

Следует принимать во внимание, что на нормативный показатель скорости проведения сварочных работ существенно влияет размер площади сечения детали, сила тока, количественные характеристики электродов и расплава в рабочей зоне.

Расчет норм времени на сварочные работы может быть проведен только опытными специалистами в области нормирования труда, имеющие знания в данной отрасли.

Разряды сварщиков

Сварщик – профессия престижная. Получают они лучше многих, потому что высококлассный сварщик ценится на вес золота. Но уметь варить обычными способами – дело нехитрое.

Как показывает практика, несколько попыток, и даже самый обычный человек может как-то приварить одну металлическую заготовку к другой.

Вот почему этой профессии учатся, вот почему существует такое понятие, как разряды сварщиков.

Перед тем как перейти к разбору разрядов сварщиков, необходимо разобраться с категориями.

Категории сварщиков

Они зависят от умения использовать ту или иную сварочную технологию.

- Сварщики, которые работают на оборудовании точечной контактной сварки. Здесь нет электродов, да и сам процесс достаточно прост.

- Работники, которые могут работать на установках диффузионно-сварочного типа. Это операции со штучным соединением, которое позволяет увеличить характеристики сварочного шва.

- Умение работать на электронно-лучевых установках. Сваривание производится в вакууме, обычно этой технологией соединяются заготовки, изготовленные из специальных сплавов. Такой работник должен знать многое, у него обычно самая высокая квалификация.

- Сварщик, который может выполнять термитную сварку. Сам процесс производится на специальных прессах, сварочные формы которых нагреваются, поэтому и нагреваются соединяемые детали.

- Газовая сварка. Такого работника называют газосварщиком. Кстати, он же может производить и резку металлов, используя газовый резак.

- И последняя категория – электросварщик. Самая востребованная профессия в категории сварных работ.

Итак, с категориями разобрались, можно переходить к разрядам.

Сварочные разряды

Сварщик первого разряда – это, по сути, начинающий мастер, а точнее, ученик. Таких работников не относят к квалифицированным, он еще только учится и может производить несложные операции по резке и варке неответственных конструкций. Такие разряды присваиваются ученикам профессиональных училищ.

Сварщик второго разряда – это окончивший сварочные курсы или учебное заведение, который может выполнять сварку в нижнем и вертикальном положении. Но при этом такой специалист не может проводить герметизацию трубопроводов при сварочном соединении.

Сварщик 3 разряда также является выпускником специализированного учебного заведения. Но у него нет опыта работы на производстве или в строительстве.

- Во-первых, сварщик 3 разряда должен уметь варить угловые, вертикальные и нижние швы, плюс сваривать герметично трубные конструкции.

- Во-вторых, он должен разбираться в сварочном оборудовании, знать принципы его работы, а также технику безопасности при проведении сварочных операций.

- В-третьих, он должен уметь читать чертежи, потому что во время учебы ему это преподавали. И по чертежам собирать конструкции. Но доверяют ему только простые изделия.

Сварщик 4 разряда может работать с конструкциями и деталями средней категории сложности. Это уже квалифицированный специалист, который может проводить сварку в любых положениях, кроме потолочного.

Кроме этого он владеет навыками создания герметичных швов при сваривании двух труб, которые будут работать под давлением. Знание чертежей и остальных навыков обязательно.

Сварщик 4 разряда получает больше всех предыдущих работников.

Сварщик 5 разряда. Этот разряд присваивается тем мастерам, которые могут проводить сварку в любых положениях и вырезать из листового материала любые конфигурации. При этом пятый разряд говорит о том, что его обладатель допускается до сварки любых видов трубопроводов. При этом он может варить заготовки любой толщины, любой марки металла и его сплавов.

Сварщик 6 разряда. Это высший разряд. Его обладатель выполняет все операции, как и обладатель предыдущего разряда.

Но только ему доверяют проводить сварочные работы, связанные с соединением заготовок из экспериментальных сплавов, которые еще никто и никогда не сваривал.

Как определить нормы времени на сварку

Оценка результативности производственной деятельности сварщика, расчет оплаты его труда проводится с учетом норм времени на сварочные работы.

Временной показатель зависит от нескольких факторов: квалификации исполнителя, группы свариваемого материала, вида шовного соединения, рабочих условий, оборудования.