Оборудование для литья металла

Принципы литья под давлением

Чтобы сделать качественную отливку, недостаточно просто расплавить металл, перелить его в подготовленную заранее форму и дать остыть. Так получится изделие малой прочности, с неровными поверхностями. Чтобы этого избежать, применяется литье под давлением. Технология основана на использовании промышленного оборудования, которое создает рабочую среду для изготовления качественных отливок.

Виды литья под давлением

Литье под нагрузками — эффективный способ изготовления металлических деталей сложной формы. Расплавленным металлом заполняют специальную камеру, которая предназначена для сжатия материала.

Когда давление поднимается, расплавленная смесь с высокой скоростью заполняет металлическую форму. Камера сжатия может поддерживать температуру плавления материала до 450 градусов.

Выделяется три вида технологического процесса зависимо от скорости заполнения металлической конструкции:

- Низкая скорость — до 2,5 м/с. Технология применяется для изготовления деталей с толстыми стенками.

- Средняя скорость — до 15 м/с. Металл заполняет форму турбулентными движениями. Центр отливки заполняется пузырьками воздуха, которые удаляются под воздействием больших нагрузок.

- Высокая скорость — больше 30 м/с. Расплавленный материал подаётся на такой скорости, что распыляется по поверхности машины. Это захватывает большое количество воздуха, который ухудшает прочность отливки. Чтобы вывести воздух, нагнетаются высокие нагрузки — около 500МПа.

Литье под нагрузкой осуществляется машинами с горячими и холодными камерами.

Сферы применения

Технологический процесс отливки под нагрузками позволяет получать отливки с высоким показателем прочности. Благодаря воздействию высокого давления из изделия выходят пузырьки воздуха, что положительно сказывается на механических свойствах материала. Применение данной технологии:

- изготовление карбюраторов для автомобилей;

- создание сантехнических деталей;

- изготовление частей для бытовых приборов.

Литье под нагрузками применяется при изготовлении деталей для компьютеров, различной электроники.

Преимущества и недостатки метода

Любой технологический процесс имеет как сильные, так и слабые стороны. Преимущества литья под давлением:

- Изменение свойств отливки. Увеличиваются параметры прочности, твердости материала.

- Возможность использовать формы для литья несколько раз подряд.

- Улучшается качество поверхности изделия.

- Высокая точность соблюдения установленных размеров отливок.

- Возможность создания тонкостенных изделий (менее 1 мм).

- Нет дополнительных процессов сборки, разборки, выбивки готовых деталей из форм.

- Современное оборудование позволяет регулировать скорость поступления расплавленного металла.

Недостатки процесса:

- Конструкции для заливки быстро изнашиваются, если часто работать с высокими температурами.

- Крайне сложно изготавливать изделия с отверстиями, выемками, полостями.

- При охлаждении изделия получают внутреннее напряжение.

- Нельзя создавать крупногабаритные заготовки, поскольку оборудование ограничено по мощности.

Работая с машинами для литья под давлением, нельзя забывать, что по этой технологии материал набирается воздушных вкраплений. Это ухудшает его прочность, способствует быстрому разрушению. Избавиться от пузырьков воздуха можно увеличивая нагрузки. Однако для этого нужно мощное оборудование.

Технология литья под низким давлением

Ещё один способ литья подразумевает использование низкого давления. Эта технология обладает определёнными преимуществами:

- Возможность изготавливать изделия больших размеров, с тонкими стенками.

- Меньше материала расходуется на литниковую систему.

- Низкое давление не воздействует разрушительно на стенки пресс-формы, рабочие элементы оборудования.

- Высокая скорость подачи расплавленного металла позволяет изготавливать крупногабаритные полые детали.

Чаще всего технология литья под низкими нагрузками применяется в черной металлургии.

Оборудование

Когда выполняется технологический процесс, применяется два вида машин для литья под давлением:

- С горячей камерой. Используются для создания отливок из металлов, которые плавятся от температуры до 450 градусов по Цельсию. Конструкция устроена так, что во время рабочего хода поршня, через который передаётся давление, расплавленный металл сам заполнят пресс-форму. Когда она заполняется до краёв, срабатывает датчик, передающий сигнал на поршень. Он начинает движение вниз. После кристаллизации материала форма раскрывается автоматически. Подвижные механизмы выталкивают отливку наружу. Оборудование работает при сложных условиях. Из-за этого часто выходят из строя разные детали станка.

- Машины с холодными камерами. Нагнетают небольшое давление (до 100 МПа). Мастер должен залить расплавленный материал в камеру, которая предназначена для прессования. Далее под воздействием нагрузок будущее изделие направляется к пресс-форме. Металл кристаллизуется. После этого подвижные элементы открывают конструкцию для застывания. Из заготовки удаляется стержень, после которого остаётся свободная полость. Пресс выталкивает изделие наружу.

Машины с холодными камера не позволяют получать тонкостенные детали из-за быстро охлаждения материала.

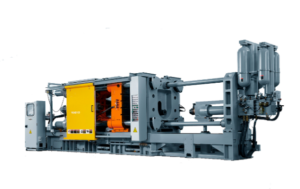

Машина для литья под давлением

Технический процесс

Литье металлов под давлением имеет несколько этапов, которые должны следовать строго друг за другом. Если технология будет нарушена, результат не будет соответствовать норме. Этапы проведения работ:

- Изготавливается форма для создания отливок.

- Она закрепляется на машине.

- Металл расплавляется и подаётся в камеру для прессования.

- Под воздействием возрастающих нагрузок, он на высокой скорости переливается в пресс-форму.

- Далее материал кристаллизуется, одновременно на него начинает воздействовать рабочий поршень.

- Когда изделие будет готово, удерживающая конструкция автоматически открывается. Подвижные элементы выдавливают детали из машины.

Автоматизированное оборудование требует от мастера контроля за подвижными элементами, проверки заготовок. Изготовление конструкций для создания отливок сложной формы требует точного составления чертежа, использования высокопрочных сплавов, металлов. Они должны выдерживать нагрузку, превышающую 500 МПа.

Литье под давлением — технология, позволяющая изготавливать металлические изделия с тонкими стенками. Применяется в разных отраслях промышленности. Важно знать основные этапы технологического процесса, учитывать используемый материал, возможность оборудования. Высокие нагрузки могут вывести машину из строя, испортить структуру металла.

машина литья под давлением

Принципы литья под давлением Ссылка на основную публикацию

Оборудование для литья под давлением

Смазчик пресс-формы серии LS перемещается по двум осям, которые имеют привод от электродвигателей и обеспечивает точную и аккуратную смазку всех частей пресс-формы, что облегчает извлечение отливки. Помимо стандартной смазочной головки (модульного типа и с изменяющейся шириной), смазчик можно оснащать головкой, форсунками и смазочной системой других производителей.

Циклы смазки можно программировать при помощи функции самообучения и вводить в память флэш-СППЗУ.

Смазчик поставляется с набором базовых функций, уже записанных в панель управления, которые легко вставляются в программу, а также имеет ряд продвинутых функций, таких как, например, быстрый буфер положений смазчика и программируемые выходы, которые позволяют оптимальным образом настроить рабочий цикл для конкретной пресс-формы.

Универсальность, эффективность и простота управления периферийного оборудования Idra достигаются за счет использования системы управления SIEMENS S7 и панели оператора с сенсорным дисплеем, который сохраняет в постоянную память все рабочие программы.

5.2. Автоматические заливщики

Линейный дозатор серии CLE представляет собой простое, прочное и надежное устройство. Он разработан для обеспечения точной работы без сбоев на машинах литья с усилием от 250 до 4000 тонн. Горизонтальное и вертикальное движение регулируются датчиками положения, обеспечивающими плавное торможение.

5.4. Робот экатратор

Компания АВВ является одним из крупнейшик производителей промышленных роботов.

Использование робота-съемщика поможет улучшить производительность труда и снизить травмоопастность производственного процесса. Компания АВВ успешно внедрила больше чем 160 000 роботов во всем мире.

5.5. Системы термостатирования

История компании IECI (Италия) была отмечена непрерывным технологическим развитием и исследованием, достигающим апогея в составлении двух международных патентов в сфере литейного производства из цветных металлов и пластмасс.

Политика компании базируется на изготовлении и продаже оборудования, позволяющего гарантировать клиенту решение его насущных проблем.

Качество продукта имеет фундаментальное значение для завоевания и удержания рынка. Оборудование IECI собрано из высококачественных компонентов, прошедших тщательную проверку качества.

5.6. Системы контроля

Фирма «ПОЛИТЕГ -МЕТ» предлагает Вам новую разработку компании «EMTEC» (Германия) «DC 1000» — система контроля и регистрации параметров прессования МЛПВД. Данное изделие является результатом тесного сотрудничества компании «EMTEC» с миром литейного производства.

«DC 1000» предназначена для записи параметров прессования МЛПВД:

- рабочий ход штока прессования

- скорость рабочего штока во время каждой фазы прессования

- давление каждой фазы прессования

- температуру прессформы, а также температуру расплава в раздаточной печи.

Измерение вышеизложенных величин осуществляется с помощью современных и высокоточных датчиков (погрешность измерений составляет не более 0,02 %). На основании полученных данных рассчитывает все необходимые значения, позволяющие оценить качество выпускаемой продукции.

Одним из достоинств данной системы можно считать тот факт, что с ее помощью можно предоставлять закзчику документальное подтверждение соблюдения технологии изготовления отливки. Немало важную роль играет и тот факт, что на ввод в эксплуатацию данного прибора необходимо не более 3-4 дней.

Устройство выполненнов в прочном металлическом корпусе и хорошо защищенно от негативного воздействия в условиях производственного цикла.

5.8. Пресса обрубные

Фирма «ПОЛИТЕГ-МЕТ» предлагает Вам новую разработку компании «ROBOPRES» (Италия) — пресс для обрубки облоя серии TS в которой реализован ряд технологических решений и инноваций, являющихся результатом тесного сотрудничества с миром литейного производства.

Основные функциональные особенности:

- Квадратные плиты, свободный доступ со всех сторон в зону обрубки, можно менять местами робот и лоток для удаления обрубленных отливок.

- Большие широкие плиты, большие просветы и ход.

- Спуск под действием силы тяжести, что позволяет значительно уменьшить энергопотр ебление.

- Значительно уменьшено количество гидравлической жидкости, необходимой для работы пресса.

- Безопасность в эксплуатации за счет предохранительного упора, контролируемого двумя устройствами защиты, гидравлическая система защиты от падения формы с автоматическим контролем, самоконтроль гидравличской системмы.

- Более простое исполнение гидравлической системы, длагодаря чему упрощается техническое обслуживание и поиск неисправностей.

- Центральное выталкивание с помощью плиты, имеется также возможность центрального крепления.

- Имеются уже готовые кронштейны для монтажа обрубочных форм.

- Для свободного доступа к машине, желоб для отвода обрубленных деталей с пневматическим привод закреплен на петлях.

Дополнительные функциональные характерристики и возможности программирования:

- Простота эксплуатации, на борту машины нет никаких ручных устройств регулирования.

- Режим автоматического определения координат машины.

- Можно задать рабочие допуски.

- Имеется возможность ггибко составлять циклы машины (свободные цыклы стержней (клиньев), промежуточная остановка при отрывании/закрывании, двойное закрывание).

- Быстрая смена прес-форм благодаля сохранению и последующему вызову из памяти наборов параметров для обрубочных форм, всего до 90 штук.

- Отображение заданного цикла.

- Пошаговый режим для проверки цикла.

- Диагностика аварийных сигналов с подробным описанием аварий.

В стандартную комплектацию пресса входит:

- Центральное выталкивание с функцией прижима детали.

- Теплообменник вода/масло с функцией регулирования температуры жидкости.

- Интерфейс для подключения робота.

- 4 датчика контроля наличия детали.

- Контроль удаления пресс-остатка.

- Поперечные распорки на неподвижной плите.

- Автоматический надув воздуха в обрубочную форму.

- Централизованная смазка.

Опции:

- Желоб , оснащенный пневмонадувом и 4 устройствами контроля для удаления обрубленных деталей.

- Теплообменник воздух/масло.

- Группа стержней (клиньев), максимум три (в том числе с приводом от электродвигателя).

развернуть подробностисвернуть подробности

Оборудование для литья металла — Справочник металлиста

Смазчик пресс-формы серии LS перемещается по двум осям, которые имеют привод от электродвигателей и обеспечивает точную и аккуратную смазку всех частей пресс-формы, что облегчает извлечение отливки. Помимо стандартной смазочной головки (модульного типа и с изменяющейся шириной), смазчик можно оснащать головкой, форсунками и смазочной системой других производителей.

Циклы смазки можно программировать при помощи функции самообучения и вводить в память флэш-СППЗУ.

Смазчик поставляется с набором базовых функций, уже записанных в панель управления, которые легко вставляются в программу, а также имеет ряд продвинутых функций, таких как, например, быстрый буфер положений смазчика и программируемые выходы, которые позволяют оптимальным образом настроить рабочий цикл для конкретной пресс-формы. Универсальность, эффективность и простота управления периферийного оборудования Idra достигаются за счет использования системы управления SIEMENS S7 и панели оператора с сенсорным дисплеем, который сохраняет в постоянную память все рабочие программы.

Технология и оборудование для литья металлов под давлением

Сегодня в металлургии существует множество способов добиться правильной формы металлического изделия, однако, наиболее верный и легкодостижимый способ изготовления детали – это литье металлов под давлением.

Такой способ литья на сегодняшний день является наиболее распространенным, когда дело касается производства специальных конструкций, которые выполняются из разных видов металла.

Применяется литье металла под давлением для быстрого изготовления, какого либо изделия или детали, поскольку при таком способе металл сразу принимает форму необходимого изделия, так как заливка расплавленного металла происходит непосредственно в формообразующую емкость, такие емкости называются пресс-формами.

Технология литья металлов под давлением

Процесс изготовления отливки не является технологически сложным, все происходит достаточно просто, сплав металла под высоким давлением, которое варьируется в пределах от 7 до 700 МПа, подается в пресс-форму, которая заранее имеет необходимые очертания нужной детали или изделия.

Данный способ изготовления отливок используется для сплавов цветных металлов таких например, которые изготавливаются на основе цинка, алюминия, меди, магния, а так же такого, как сплав олова и свинца.

Для данных сплавов такой способ отливки варьируется не просто так, а поскольку они имеют низкую температуру плавления. Выбирается подобный способ отливки и для некоторых видов сталей.

Готовые изделия могут иметь массу от нескольких десятков граммов до нескольких десятков килограммов.Таким способом, как литье металла под давлением выполняется изготовление таких видов продукции и деталей, как: детали для автомобильных двигателей, к их числу относятся блоки из алюминия, а также детали для карбюраторов. Также этим способом выполняются детали и заготовки для оборудования санитарно-технического назначения.

Часто этот способ применяется для изготовления деталей, используемых в приборах бытового назначения, например в пылесосах, стиральных машинах и телефонах. Стоит отметить, что в более давнее время такой способ использовался для изготовления деталей для печатных машинок. Сегодня, подобным образом изготавливают детали для компьютеров.

Оборудование для литья металлов под давлением

Сам технологический процесс данного типа литья металла не осуществим без следующих рабочих элементов. Самым важнейшим из элементов, непосредственно задействованных в процессе, являются пресс-формы. Они, как правило, выполнены из стали.

Оформляющая часть пресс-формы является подобной внешней поверхности отливки, хотя важно при этом учитывать возможные искажения размеров, которые недопустимы.

Пресс-форма оснащенная специальными выталкивающими устройствами, поскольку данный процесс является значимым, готовое изделие должно легко выниматься из формы.

также пресс-форма дополнительно оснащается такими элементами, как подвижные стержни из металла, которые образуют внутренние полости изделия. Следующим важным в процессе литья металлов под давлением элементом является сама литейная машина.

Машины для литья могут подразделяться на два вида, те которые работают с холодной камерой для прессования и те, что выполнены с камерой прессования горячего типа.

Литейное производство: оборудование для литейной лаборатории и контроля литья металла

Литейное производство позволяет производить заготовки и детали различной конфигурации и массы. Получению готовых изделий предшествует множество операций, некоторые их которых происходят при высокой температуре, и предполагает работу с материалами в различных агрегатных состояниях: твердом, газообразном и жидком.

В литейном цехе используется разнообразное технологическое и транспортное оборудование, а получение качественных отливок невозможно без контроля различных параметров на всех этапах производства, поэтому оснащению лаборатории уделяется особое внимание. В арсенале этого подразделения предприятия должны быть приборы для проведения требуемых исследований, в том числе экспресс-анализа химического состава металлов и сплавов.

Технологический процесс литейного производства

Представление о технологии получения отливок дает возможность понять проблемы, которые стоят перед литейщиками. Контроль качества на каждом участке литейного цеха оказывает влияние на качество готовой продукции и производительность, поэтому снижение внимания на каким-либо этапе технологического процесса — недопустимая ошибка со стороны технологов.

Отдельные производственные процессы литейного производства представляют собой целостный технологический комплекс, который можно разбить на следующие основные этапы:

- Технологическая подготовка. Определяется способ получения отливки, разрабатывается ее чертеж, проектируется оснастка и технология.

- Изготовление формы. По чертежам осуществляется изготовление модели, стержней и оснастки, которые необходимы для формовки изделия. Процесс формовки происходит параллельно с плавкой сплава заданного химического состава и определенной температурой.

- Заливка и охлаждение. Литейные формы заливают расплавленным металлом с помощью ковша или литейной машины.

- Извлечение отливок и их обработка. После охлаждения отливки до определенной температуры ее удаляют из формы, а также извлекают стержни. Затем она подвергается обработке для придания товарного вида.

Основное технологическое оборудование

При рассмотрении структуры оборудования, входящего в состав литейного цеха, можно выделить специализированное оборудование и оборудование общего назначения. К первой группе относятся агрегаты, без которых невозможен основной технологический процесс — получение из металла готового изделия.

Механизмы, относящиеся ко второй категории, играют вспомогательную роль, и обеспечивают функционирование первых.

К ним относятся:

- подъемники,

- питатели,

- крановое хозяйство,

- бункеры,

- трансформаторы,

- конвейеры и ряд других.

Основное технологическое оборудование отличается большим разнообразием, и подбирается в соответствии со спецификой производства, особенностями номенклатуры изделий и материалов, используемых для их получения. Эта группа агрегатов требует более детального рассмотрения.

Плавильные печи

Плавильная печь — основной технологический агрегат литейного цеха, который предназначен для получения сплава заданного химического состава. Это оборудование различается по способу нагрева, и может работать с использованием различных шихтовых материалов.

Печи бывают следующих типов:

- Индукционные. Принцип действия агрегата основан на индукционном расплавлении металла при прохождении через него вихревых токов. Для создания электромагнитного поля используется индуктор. Печи этого типа отличаются высокой скоростью расплавления шихты, удобством обслуживания, экономичностью и экологичностью. Кроме этого, имеется возможность быстрого перехода от одного сплава к другому.

- Электродуговые. Нагрев металла осуществляется электрической дугой постоянного или переменного тока. Агрегат позволяет вести плавку с окислением для получения конструкционных сталей или предусматривает безокислительный процесс для производства легированных марок.

- Газовые. Источником тепла служит газовоздушная смесь. Эти устройства обеспечивают точный контроль температуры, поэтому находят применение для плавки цветных и ценных металлов.

Литейные машины

В зависимости от способа прессования бывают литейные машины горячего и холодного прессования. Последние имеют довольно узкую специализацию, и предназначены для сплавов на основе меди, алюминия и магния.

Формовочное оборудование предназначено для получения литейных форм. Оно позволяет получать уплотненные формы и обеспечивает высокое качество отливок.

Ковши

Литейные ковши предназначены для транспортировки и разливки сплава в жидком состоянии. Они могут принимать различную форму, а их объем подбирается в зависимости от особенностей технологического процесса.

Система контроля качества

Получение качественной и конкурентоспособной продукции литейного производства невозможно без контроля на всех этапах различных характеристик и свойств материалов, используемых в технологическом процессе. Система контроля качества подразумевает:

- Контроль состава песка, определения технологических характеристик формовочных материалов и стержней применяются измерительные приборы разнообразных моделей.

- Контроль качества литья осуществляется различными неразрушающими методами исследования, которые позволяют определить соответствие изделий требованиям стандартов.

- Ведение плавки для получения сплава заданного химического состава — важнейшая задача, стоящая перед литейщиками. Для ее решения используются современные аналитические приборы — спектрометры, которые позволяют максимально оперативно с высокой степенью точности результатов выполнить анализ металла.

Спектральные анализаторы. Виды и требования к приборам

Особенности ведения технологического процесса в плавильных печах требует постоянного контроля химического состава на всех стадиях получения металла. Основные требования, предъявляемые к приборам, используемым для этих целей:

- экспрессность;

- высокая точность;

- возможность проведения контроля неразрушающими методами;

- простота проведения анализа;

- возможность автоматизации;

- приспособленность к эксплуатации в производственных условиях.

Оптико-эмиссионные анализаторы

На производстве находят широкое применение оптико-эмиссионные спектроскопы с искровым и дуговым возбуждением спектра (или их комбинацией), у которых рабочей средой служит аргон или воздух.

Наиболее простой из них — стилоскоп, который имеет невысокую стоимость и позволяет быстро проводить визуальный анализ химического состава металлов и сплавов.

Прибор не отличается высокой точностью, так как для регистрации спектра используется глаз оператора, поэтому литейщики прибегают к использованию более совершенных устройств, которые исключают недостатки стилоскопов.

К преимуществам современных оптико-эмиссионных приборов относят:

- Возможность обнаружения даже незначительных примесей в сплавах. Это имеет особенную важность в литейном производстве, так как для ведения плавки необходимо знать содержание таких элементов, как углерод, сера и фосфор.

- Высокая точность результатов исследования. Метод используется не только для экспресс-анализа, но и для проведения сертификационного анализа.

- Анализ осуществляется бесконтактным способом.

- Нет необходимости отбора массивных проб.

- Экспрессность. Фактор времени при получении в плавильной печи сплава заданного состава имеет исключительную важность.

Оптико-эмиссионные приборы требуют проведения калибровки. Потребитель получает устройство с загруженными аналитическими программами, что может привести к затруднению при работе со сплавом, имеющим неизвестный химический состав, который отличен от состава стандартного образца. Для получения точных результатов перед исследованием проба нуждается в подготовке.

Рентгенофлуоресцентные анализаторы

Рентгенофлуоресцентный анализ металлов и сплавов позволяет провести количественный и качественный анализ металлов и сплавов. Приборы отличаются компактными размерами и простотой использования.

Несмотря на универсальность, они не могут определять присутствие элементов с атомным номером менее 11.

Таким образом, РФА не позволяют определить содержание углерода в стали и чугуне — наиболее распространенных материалов для производства отливок.

Тем не менее, метод широко используется в литейном производстве, и дополняет АЭСА, благодаря ряду преимуществ:

- Высокая точность результатов исследований.

- Анализ проводится без разрушения образца.

- Низкий предел обнаружения.

- Простая пробоподготовка.

- Возможность анализа пробы много раз.

- Высокая производительность.

Интересные предложения для литейщиков

Рынок приборов для анализа металлов и сплавов, и других материалов насыщен различными моделями анализаторов, которые могут быть использованы в системе контроля качества литейного производства. Среди них можно найти стационарные, мобильные и портативные устройства, позволяющие решать различные аналитические задачи.

Искролайн 100

Искролайн 100 — настольный спектрометр для анализа химического состава металлов и сплавов. Способен распознавать более 70 элементов, в том числе углерод, серу и фосфор. Прибор используется для входного контроля, сертификационного анализа и экспресс-анализа плавки.

Искролайн 300

Искролайн 300 — атомно-эмиссионный спектрометр, относящийся к лабораторному классу. Прибор способен выполнять экспресс-анализ металлов и сложных сплавов на любых основах в диапазоне спектров 174–930 нм. Находит применение как для решения рутинных аналитических задач, так и проведения сертификационного анализа.

SciAps серия X

Эта серия портативных рентгенофлуоресцентных анализаторов оснащена инновационным аппаратным обеспечением, что позволяет проводить исследование любых проб. Библиотека-марочник насчитывает более 1200 марок с возможностью неограниченного расширения. Параметры прибора оптимизируются в автоматическом режиме.

СПАС-01

СПАС-01 — универсальный оптический эмиссионный спектрометр, который предназначен для решения различных аналитических задач. В состав оборудования входит генератор, способный работать в различных режимах. Прибор способен распознавать спектры в диапазоне 185 – 930 нм, что делает его незаменимым в лаборатории литейного цеха.

Технология и оборудование для литья металлов под давлением

Сегодня в металлургии существует множество способов добиться правильной формы металлического изделия, однако, наиболее верный и легкодостижимый способ изготовления детали – это литье металлов под давлением.

Такой способ литья на сегодняшний день является наиболее распространенным, когда дело касается производства специальных конструкций, которые выполняются из разных видов металла.

Применяется литье металла под давлением для быстрого изготовления, какого либо изделия или детали, поскольку при таком способе металл сразу принимает форму необходимого изделия, так как заливка расплавленного металла происходит непосредственно в формообразующую емкость, такие емкости называются пресс-формами.

Литейное оборудование

В 2020 году выставка металлообработки в рамках ИННОПРОМ, которая проходит в Екатеринбурге с 7 по 10 июля, вновь соберет производителей и покупателей оборудования, представителей государственных ведомств и экспертов отрасли из 96 стран мира.

Самое масштабное промышленное мероприятие РФ традиционно привлекает внимание профессионального сообщества, СМИ и широкой общественности.

В 2019 году выставку посетило более 43 000 человек, а среди статусных гостей были президент РФ Владимир Путин, министры торговли и промышленности, главы регионов и послы государств-участников.

Смотреть представленное на выставке оборудование

Одним из ключевых разделов выставки станет блок «Материалы и оборудование для литья» во 2-м павильоне МВЦ «Екатеринбург-Экспо». Производители и дистрибьюторы высокотехнологичного литейного оборудования из России и других стран представят свои последние разработки участникам рынка, заинтересованным в модернизации, повышении качества и эффективности литейного производства.

Получить билет для посещения выставки

Литье является одним из древнейших способов металлообработки и изготовления металлических изделий.

Постоянное совершенствование технологий позволяет открывать новые возможности для применения этого метода производства в промышленности.Поэтому данный раздел выставки металлообработки вызывает большой интерес у представителей концернов, заводов и производственных компаний из различных отраслей.

Изделия, полученные при помощи литья, широко применяются в следующих сферах:

- Легкое и тяжелое машиностроение;

- Станкостроение;

- ВПК и оружейное производство;

- Производство электроники и бытовой техники;

- Серийное производство металлических изделий;

- Медицина и протезирование;

- Челюстно-лицевая ортопедия и ортодонтия;

- Искусство, скульптура и ювелирное дело.

Технология литейного производства

Литье металла — это технологический процесс штучного или серийного производства изделий из металла с помощью заливки расплавленного до жидкого состояния металлического материала в литейную форму.

Заполнив все полости формы, металл охлаждается и переходит из жидкого агрегатного состояния в твердое.

После окончания процесса заготовка (отливка) приобретает цельность, прочность, конфигурацию и вид готового изделия.

Промышленные технологии литья металла:

- Статическая заливка;

- Литье под давлением;

- Непрерывное горизонтальное литье;

- Центробежное литье;

- Вакуумная заливка;

- Электрошлаковое литье и др.

Также технологии литья классифицируются по типу форм и способу получения готовых изделий.

Применяются способы литья по песчаным, оболочковым или многократным формам, по формам из холоднотвердеющих смесей, литье в землю или в кокиль, а также литье по ртутным замораживаемым или газифицируемым моделям.

В зависимости от способа получения отливок, необходимого размера и используемого материала для литья в технологическом процессе задействованы разные типы оборудования и вспомогательных материалов.

В экспозиции выставки ИННОПРОМ будут представлены станки, механизмы и агрегаты, обеспечивающие как полный цикл производства в автоматизированном режиме, так и отдельные этапы производственных задач.

Производители представят новые разработки и уже зарекомендовавшие себя модели — вы сможете сравнить технические характеристики и получить консультации по выбору оборудования для вашей продукции, масштаба производства и сопутствующих факторов.

Виды оборудования для литья:

- Литейные автоматы и комплексы;

- Линии горизонтального непрерывного литья;

- Литейные печи (вакуумные, индукционные, плавильные, прокалочные);

- Печи для спекания и выжигания (вакуумные, высоковакуумные, сверхтемпературные, вакуумно-водородные, вакуум-компрессионные, искрового плазменного спекания;

- Печи лабораторные для вакуумной пайки;

- Вакуумные печи для термообработки (отжига, азотирования, закалки в газовой или масляной среде, кристаллизации);

- Тигельные печи сопротивления (непрерывного или циклического типа);

- Стержневые машины различного типа и размера;

- Вибростолы;

- Формовочные смесители;

- Вспомогательные механизмы и устройства (кантователи, транспортирующие установки, оборудование для очищения отливок, химического анализа литья и др.)

Ассортимент продукции для литейного производства включает:

- Готовые формы;

- Металлы и сплавы;

- Фильтры для фильтрации расплавов;

- Трубки для отвода из литейных стержней газа;

- Литейные ковши.

Формы для литья

В производстве используются литейные формы однократного и многократного применения. К последним относятся формы из огнеупорной керамики, металла или графита. Самые распространенные типы многоразовых форм: кокили (закрытые литейные формы) и изложницы (открытые формы).

Металлические формы обычно выполнены из чугуна либо жароустойчивой стали, а для создания отливок из цветных металлов используются медные, латунные, гипсовые оболочковые формы или формы из диоксида кремния в порошковой субстанции.

Также распространены пресс-формы из легкоплавкого металла, которые применяются для литья стали, некоторых видов сплавов и драгоценных металлов. Для заполнения таких пресс-форм используется пластмасса, парафин или ртуть.

Металлы и сплавы для промышленного литья:

- Черные металлы (литейный чугун, чугун с шаровидным графитом, сталь);

- Цветные металлы (бронза, латунь, медь, титан, магниевые, алюминиевые и никелевые сплавы);

- Драгоценные металлы (золото, платина, серебро).

Также в процессе литья задействованы разнообразные расходные материалы:

- Исходные стержневые смеси;

- Огнеупорные основы для смесей;

- Формовочные составы (гипс, асбест, кварцевый песок);

- Добавочные компоненты, придающие смесям нужные свойства;

- Смолы и отвердители;

- Связующие композиции;

- Изолирующие пасты;

- Облицовочные материалы.

Не упустите шанс увидеть одну из самых масштабных экспозиций литейного оборудования на ИННОПРОМ в рамках выставки металлообработки в Екатеринбурге. Вход на мероприятие производится по единому электронному билету, который действителен в любой из 4-х дней мероприятия.

Зарегистрируйтесь на сайте и получите бесплатный электронный билет для посетителей, заполнив анкету в Личном кабинете.

Если вы хотите стать участником выставки и презентовать свой ассортимент литейного оборудования и материалов, отправьте организаторам заявку на участие в выставке.